CNC 歯車加工は、CAD モデルから歯車の歯形を直接作成できるため、非標準の歯形、大きなモジュール (10 個以上)、プロトタイプ、または小規模バッチの生産シナリオに 最適な選択肢です。

精度とコストのバランスを図るには、適切な歯車製造技術を選択することが最も重要です。 JS Precision は、最適なソリューションの選択を簡素化する意思決定フレームワークを提供します。

たとえば、鋼歯車、AGMA レベル 9、および中バッチ生産の場合、推奨されるプロセスの組み合わせは「ホブ加工 + シェービング」です。高精度の要件には、「ホブ加工 + 浸炭焼入れ + 研削」へのアップグレードが必要です。

<本体>

| プロセス タイプ |

精密グレード (AGMA) |

該当するバッチ |

単価 (USD/個) |

典型的なマテリアル |

熱処理の適合性 |

| CNC フライス加工 |

10~12 |

1~100 |

15~50 |

スチール、アルミニウム、POM |

互換性 |

| 歯車ホブ加工 |

6-10 |

1,000 件以上 |

2-8 |

スチール、鋳鉄 |

互換性 |

| ギアの形状 |

6-9 |

500 以上 |

3-10 |

スチール、真鍮 |

互換性 |

| 歯車研削 |

10~12 |

500 以上 |

8~20 |

合金鋼 |

互換性がある必要があります |

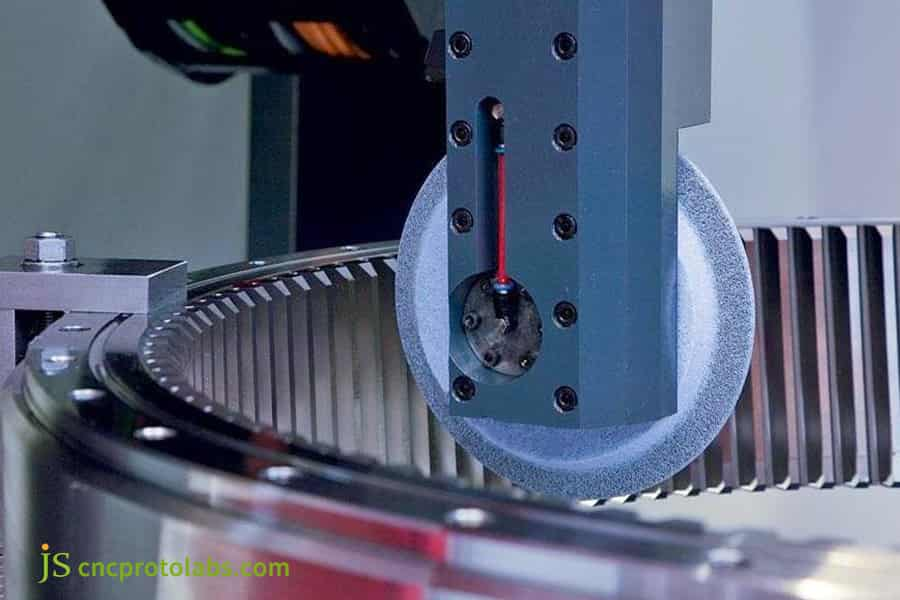

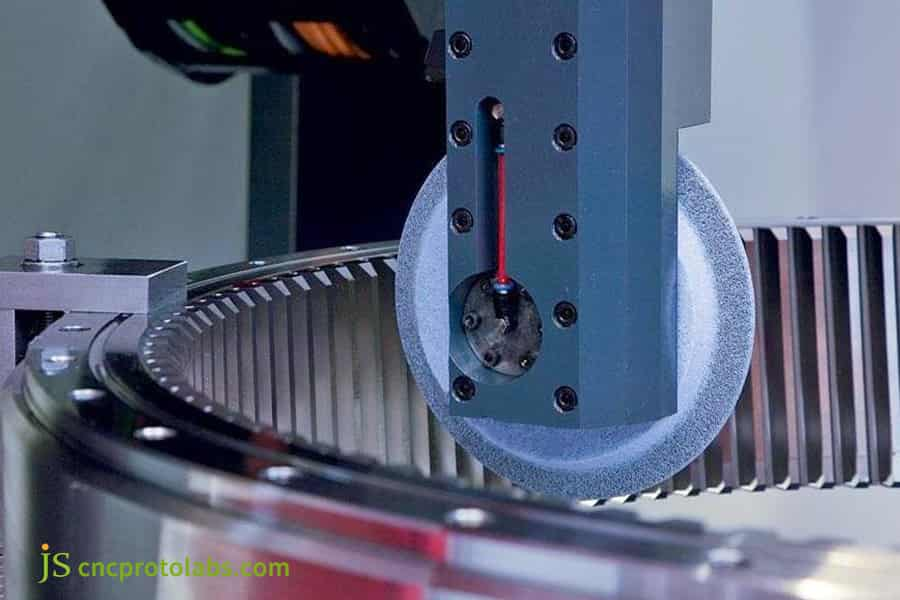

図 3: 平歯車の歯の表面を仕上げている、濃い青色のコンポーネントに取り付けられた灰色の砥石車の拡大図。

プロの歯車加工会社はカスタム歯車の設計をどのように処理しますか?

優れた歯車加工会社は、顧客のコンセプトを生産可能な高性能製品に変えることができます。 JS Precision は、3 段階のプロセスを通じてデザインをカスタマイズします。

ステップ 1: 詳細な設計メカニズム (DFM)

エンジニアは顧客の図面を検討し、さらに歯元フィレットの最適化を提案し、公差の合理性を確認し、熱処理変形に対する許容値を与えることで、製造上の問題を最初から防止します。

ステップ 2: 材料とプロセスの調整に関する推奨事項

ギアの負荷、速度、使用環境に応じて、 最適な材料、熱処理、 機械加工プロセスの組み合わせを見つけ出し、推奨します。たとえば、高い疲労強度が必要な場合は、「20CrMnTi 浸炭焼入れ + 歯車研削」ソリューションが推奨されます。

ステップ 3: デジタル シミュレーションとプロトタイプの検証

最も要求の厳しいアプリケーション向けに、JS Precision は歯面接触解析 (TCA) および有限要素解析 (FEA) シミュレーションを提供します。また、設計の有効性を検証するためのベンチ テスト用にプロトタイプの歯車の製造も非常に迅速に行われます。

カスタマイズされた平歯車製造サービスについて、迅速かつ透明性の高い見積もりを提供してもらえますか?

効率的で透明性の高い見積もり手順は、協力全体の素晴らしい始まりとなります。 JS Precision を使用すると、この手順が簡単かつ迅速になり、正確な価格が得られます

。

正確な見積もりを取得するためのコンポーネント

お客様は次の基本情報を提供する必要があります:

- 2D 詳細図面(PDF)または 3D モデル(STEP 形式)

- 材料仕様 例: 20CrMnTi、POM、6061 アルミニウム合金 など

- 精度レベルの要件。たとえば、AGMA グレード 10、DIN グレード 3。

- 熱処理と表面処理の要件

- 必要な数量と納期

JS Precision の見積もりプロセス: 明確かつ効率的

クライアントがファイルをアップロード → 自動システムが予備見積もりを生成 → エンジニアリング チームが DFM の推奨事項に基づいて4 時間以内にプロセスのレビューを完了 → プロセスの内訳、納期、単価の詳細を含む正式な見積もりを提供します。

<ブロック引用>

平歯車製造サービスの正確な見積もりを入手したいですか? 2D 図面と詳細な要件を提出すると、24 時間以内に詳細な見積もりが届くため、安心して効率的にプロジェクトを進めることができます。

JS Precision のケーススタディ: AGMA 11 レベル ギアボックス ギア、設計の最適化から量産まで

課題: コンパクトなスペースで極めて高い精度と寿命の要件を満たす

お客様は、AGMA グレード 11 レベルの精度、HRC60 以上の歯面硬度、および直径制限内の最大トルク伝達を必要とする、3 モジュールを備えた精密ギアボックス用の合金鋼ギアを必要としていました。元の設計はアンダーカットが発生しやすくあり、従来の方法では精度要件を常に維持できませんでした。

JS Precision ソリューション: エンドツーエンドの精密エンジニアリング

1. DFM の最適化:

まず、エンジニアはISO 6336-1996 規格と過去の同様のギアボックスのケースから得られた知識に基づいて、徹底的なDFM最適化を実行しました。私たちは、微細な歯先の修正とルートフィレットの最適化を利用して歯形の特徴を変更することを提案しました。

このようにして、 元の設計のアンダーカットのリスクが効果的に排除され、噛み合い応力分布が最適化され、作動音が低減され、次の浸炭および焼入れプロセスでの小さな変形のために 0.15 mm の研削代が正確に確保され、基準を満たす最終精度が確保されました。

2. プロセス ルート:

歯車の精度要求と材料特性を考慮した結果、 最適なルートが「精密ホブ浸炭焼入れ精密研削」 として導き出されました。 ドイツ製のクリングベルグ歯車研削盤が輸入され、研削速度や送り速度などの主要パラメータが厳密に管理されました。

熱変形を低減するために冷却システムが適用されたため、歯形と方向の誤差を 0.005 mm 未満に抑えることができ、AGMA グレード 11 の精度基準を完全に満たすことができました。

3.品質保証:

原材料の段階から最終製品に至るまで、非常に厳格な品質管理プロセスが実施されています。さらに、キーエンスの 100% オンライン レーザー検査がすべての歯車に対して実行され、歯形、歯の方向、振れなどのパラメータが徹底的にチェックされます。

さらに、検査データが同時に記録され、生産の一貫性をリアルタイムで監視するためにSPC 統計的工程管理 (SPC) レポートが生成されるため、不良品が工場から流出することが防止され、量産において安定した品質が保たれます。

結果

最初のプロトタイプは 3 週間以内に到着し、顧客のベンチテストに合格し、設計仕様を 30% 上回るギア寿命を示しました。こうしてこのプロジェクトは不良率0.1% 未満を維持しながら年間5万個の量産に成功しました。最終的にお客様は、歯車シリーズの生産全体を JS Precision に引き継ぐことを決定しました。

<ブロック引用>

同様の成功事例を再現したいですか?ギアボックスのギア要件をお知らせください。お客様専用の生産ソリューションをカスタマイズして、製品発売サイクルを短縮し、市場競争力を強化します。

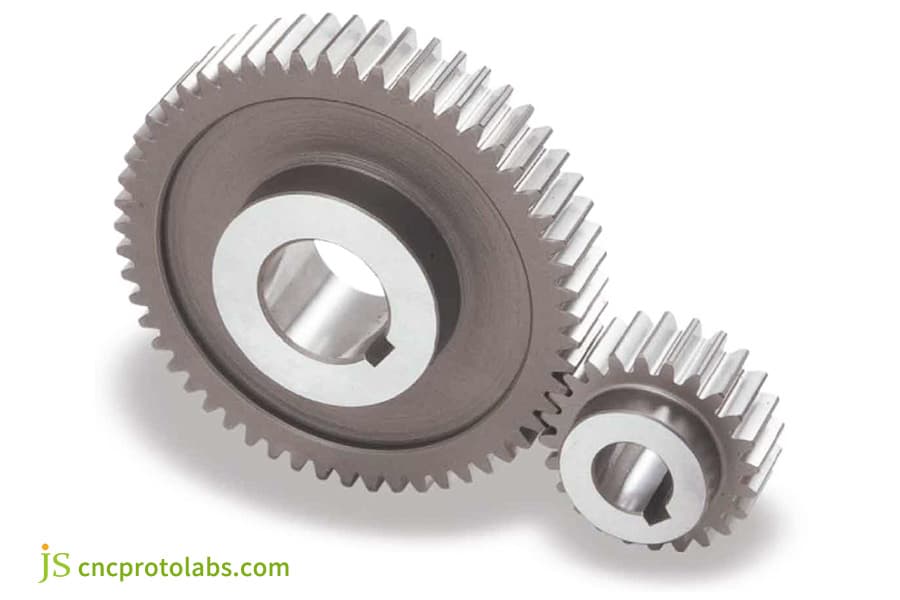

図 4: 白い背景に分離された、まっすぐで正確にカットされた歯と滑らかな中央穴を備えた、高度に研磨された単一の金属平歯車。

よくある質問

Q1: 平歯車として製造できる最高の精度はどれくらいですか?

JS プレシジョンは、精密歯車研削により、ほとんどのハイエンド精密トランスミッション システムに適した、AGMA 12 または DIN 2 の一貫した超高精度レベルの平歯車を製造できます。

Q2: プラスチック平歯車の強度と寿命はどのくらいですか?

POM、ナイロン、または PEEK で作られ、JS Precision によって改良されたプラスチック平歯車は、低負荷から中負荷、静かな動作、耐食性などに使用でき、数百万回の回転に耐えます。

Q3: 熱処理後も歯車に精密機械加工が必要なのはなぜですか?

熱処理工程により、ギアには 0.02 ~ 0.1 mm の歪みが生じます。したがって、次の研削またはホーニングがギアに行われてねじれが取り除かれ、最終的にギアは図面に完全に適合する高精度の要件になります。

Q4: 少量のカスタム ギアの MOQ はいくらですか?

JS プレシジョンではハイテク CNC 歯車加工により 1 個から もご注文を承ります。これにより、製品のプロトタイプや小規模なバッチ試作が必要なお客様にとって、このプロセスが非常に便利になります。

Q5: 図面を受け取ってからプロトタイプのギアが納品されるまでどれくらい時間がかかりますか?

単純な鋼歯車の場合、CNC 加工によるプロトタイプは 5 ~ 7 営業日 以内に提供されます。複雑な構造や熱処理が必要な歯車の場合、製造サイクルは 約 2 ~ 3 週間 かかります。

Q6: ギア設計の知的財産のセキュリティを確保するにはどうすればよいですか?

JS Precision はクライアントと厳格な NDA 機密保持契約を締結します。すべての書類は暗号化システムで送信され、クライアントの設計の 100% のセキュリティを確保するために、製造エリアでは機密管理が行われます。

Q7: 個々のギアだけでなく、ギアのコンポーネントも供給できますか?

もちろん、JS Precision は、ギア、シャフト、キー溝の加工、コンポーネントの組み立てテストを含む「ギアボックス モジュール」 サービスを提供し、それによってクライアントにより包括的なソリューションを提供します。

Q8: 表面処理はギアの性能にどのような役割を果たしますか?

リン酸塩処理により、歯車の走り性能や防錆力が向上します。ニッケルメッキやPTFEコーティングにより耐食性が向上します。酸化黒染めは主に外観の美化と基本的な防錆を目的として使用されます。

概要

平歯車製造サービス プロバイダーの選択は、製品伝達システムの信頼性に関係します。これには、平歯車の製造プロセスの知識を習得し、歯車の製造技術を巧みに適用し、CNC 歯車加工で複雑な設計を実現できるようにすることが含まれます。

JS Precision は、高精度エンジニアリング、厳格な品質管理、スムーズなプロジェクト コラボレーションを組み合わせて、あらゆる種類の平歯車加工サービスをお客様に提供します。

今すぐ行動し、知識を設計の力にしましょう。ギアの図面または仕様をお送りいただくだけで、生産の実現可能性の分析と最適化の提案を含む詳細な見積もりが 24 時間以内に届きます。一緒に、すべてのギアの歯の精度をより高いレベルの製品パフォーマンスに変換しましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!