大型部品のCNCフライス加工サービスは、ハイエンド製造業を支える中核的な存在です。製品の軽量化が進むにつれ、大型カスタムアルミ部品の需要は大幅に増加しています。しかし、大型部品のCNCフライス加工において、薄肉部やたわみは、部品の不良、プロジェクトの遅延、予算超過につながる大きな問題の一つです。

この記事では、大型薄肉部品の変形の根本原因を分析し、大型部品CNCフライス加工の専門サービスが、プロセス、設備、材料の統合を通じて、課題を精度向上へとどのように変革できるかを明らかにします。適切なパートナーを選ぶことが、設計意図を実現する鍵となります。

コア回答の要約

| 核となる質問 | 主な回答 | あなたに価値をもたらす |

| 大型の薄肉部品はなぜ機械加工中に変形したり、廃棄されたりしやすいのでしょうか? | 本来の寸法からの逸脱とコスト増加につながる3 つの主な原因は、切削力、残留応力の解放、および切削熱です。 | これらの問題の根本的な原因を特定することで、無駄な推測作業が削減され、専門的な薄壁加工サービスの必要性が明らかになります。 |

| 専門サービスプロバイダーはどのようにして体系的に変形を防ぐのでしょうか? | 彼らは、パーソナライズされたプログラミング、最初から最後までの応力管理、3D 変形制御、および高剛性装置の使用によりこれを実現します。 | これにより、廃棄される部品の数が削減され、プロジェクトは最終的に予定どおりに予算内で納品されるようになります。 |

| 大規模な CNC フライス加工サービスに関して信頼できるパートナーを見つけるにはどうすればよいでしょうか? | 処理ケース、設備能力、航空認証、エンジニアリングサポートレベルを総合的に評価します。 | 設計上の課題を解決し、完全なソリューションを提供できるパートナーを選択します。 |

重要なポイント

- 制御可能な変形:

これらの手順を計画的に実行することで、大型薄肉部品の加工変形を 0.1 mm 以内、あるいはさらに厳しい許容限度内で一貫して制御できます。

- プロセスの優先度:

早期の DFM (製造向け設計) と切削シミュレーションにより、機械加工段階の前に変形リスクの半分以上を排除できます。

- 装備は基礎です:

大型部品の信頼性の高い CNC フライス加工は、剛性が高いだけでなく (ガントリー構造など)、熱的にも安定した工作機械を使用しなければ不可能です。

- パートナーは拡張チームです:

JS Precision のような航空宇宙 CNC 加工の経験を持つサービス プロバイダーを選択することで、技術的なリスクを即座に低減し、全体的なコストを削減できます。

このガイドを信頼する理由 JS Precisionは大型CNCフライス加工サービスにおいて豊富な経験を持っています

JS Precision は、10 年以上にわたり主に大型部品の CNC フライス加工サービスに注力しており、航空宇宙およびハイエンド機器製造の顧客のニーズについて豊富な経験と深い理解を蓄積してきました。

当社はこれまで1万点以上の複雑な大型薄肉部品を製造しており、お客様の再購入率は85%を超えています。CNCフライス加工プロセスに関する当社の知識は、大規模かつ実践的な経験と絶え間ない技術革新の組み合わせから生まれています。

材料面では、JS Precisionは、航空宇宙産業の認定サプライヤーから仕入れた、プレストレッチ加工済みのアルミニウム板のみを使用することで、材料の品質を管理しています。各材料バッチには、完全な溶解レポートと超音波探傷検査レポートが添付されており、材料の欠陥に起因する反りのリスクを完全に排除しています。

設備構成としては、ストローク3メートルを超える大型ガントリーフライス盤を複数台備えています。この工作機械は静剛性120N/µmを誇り、完全閉ループの格子定規フィードバックシステムと組み合わせることで、±0.005mmの安定した位置決め精度を確保しています。

当社の技術ソリューションは、 AS9100D航空宇宙品質管理システム規格に厳密に準拠しており、すべての主要な操作は NADCAP 認定を受けています (認定番号: NADCAP-2025-TS-0012)。

プロセスの改善に関しては、JS Precision 独自の「 7 段階の連続応力緩和プロセス」により、大型薄肉部品の故障率を 30% 以上から 2% 未満に大幅に下げることができました。

大型薄肉部品の加工に課題を抱えているお客様は、経験豊富なパートナーを選ぶことで、試行錯誤によるコスト削減に直接繋がります。当社の技術力をご確認になりたいですか?今すぐ部品図面をご提出いただければ、JS Precisionのエンジニアリングチームが、お客様のニーズに合わせたDFM製造性分析レポートを無料でご提供いたします。これにより、加工リスクを事前に予測することが可能になります。

大型部品の CNC フライス加工ではなぜ薄壁が変形しやすいのでしょうか?

CNCフライス加工において、大型薄肉部品の変形リスクは通常の部品よりも大幅に高くなります。この問題は、大型部品のCNCフライス加工サービスにおいて特に顕著です。ここでは、部品の変形の主な原因を、物理的およびコストの観点から見ていきます。

変形の物理的原因:3つの主な原因

1. 切削力による工具のたわみ:

工具側刃が厚さ3mm未満の薄壁を切削する場合、100Nを超えることもあるラジアル切削力が壁面に作用して押し付けられ、壁面が弾性変形し、切削過多や工具によるチャターマークの形成につながります。CNCフライス加工サービスにおいては、ワークピースのサイズが大きくなるにつれて、この問題はさらに顕著になります。

2. 微妙な残留応力の解放:

アルミニウム合金ブランクの圧延および焼入れによる残留応力と、材料の大部分の除去によって生じるアンバランス状態が組み合わさり、反りが発生します。切削工程後の応力解放により、2mmを超える変形が発生する可能性があり、これが薄肉加工における最大の難点となっています。

3. 切削加工時に発生する熱により、局所的に不均一な膨張が生じる

高速切削によって発生する200℃を超える熱とクーラントの急速冷却により、熱応力が発生し、不均一な収縮を引き起こし、寸法安定性が損なわれます。大型部品のCNCフライス加工を長時間続けると、熱変形は蓄積され続けます。

精度の欠陥からコストの大惨事へ

変形により、航空機の翼リブの組み立て中に物理的に直接干渉したり、衛星サポートの剛性が不足したり、ラジエーターの気密性が損なわれたりするなどの問題が発生することもあります。

数万ドル相当の高価なアルミ部品を変形のみを理由に廃棄することは、もちろん材料の損失を意味するだけでなく、数週間にわたるプロジェクトの遅延や、設計変更による加工費の数倍のコストが発生することにもつながります。

薄肉機械加工サービスはどのように戦略的に反りを防ぐのでしょうか?

薄肉加工サービスにおける変形防止のポイントは、「均一な力の分散、段階的な圧力解放、そして正確な温度制御」です。JS Precisionは、インテリジェントプログラミングと全プロセス応力管理を通じて、変形の体系的な制御を実現します。

全体を細分化するインテリジェントプログラミングとツールパス

1. レイヤードミリングと多軸リンケージ:

軸方向の層状切削(例えば、層あたり0.5mmの切込み深さ)と5軸リンクサイドミリングを組み合わせることで、連続的かつ均一な切削力を発生させ、局所的な過熱や応力集中を防ぐことができます。このプログラミング戦略は、大型部品のCNCミリング加工において、薄肉ワークピースの歩留まりを効果的に低減できます。

2. パラメータの科学的な組み合わせ:

除去効率を最大化し、単一の点の切削力を最小限に抑えるために、「高速、小さな切込み、高速送り」(例:S12000、ap0.3mm、F3000mm/min)の戦略を実行します。

厚みの異なる大型アルミ部品をカスタムメイドで製造するには、全く異なるプロセスパラメータが必要です。以下は、JS Precisionの標準パラメータ表であり、数千回の実地試験を経て検証されています。

| 壁の厚さ(mm) | スピンドル速度(S、r/min) | 切削深さ(ap、mm) | 送り速度(F、mm/分) | ツール直径(mm) | 冷却水圧力(MPa) | 適用可能な材料グレード |

| 1.0~1.5 | 15000~18000 | 0.15~0.25 | 3500~4500 | 6-8 | 0.8~1.2 | 6061-T651/7075-T7351 |

| 1.6~2.5 | 12000~15000 | 0.25~0.4 | 3000~4000 | 8~12歳 | 0.6~0.9 | 6061-T651/5083-H116 |

| 2.6~3.5 | 8000~12000 | 0.4~0.6 | 2500~3500 | 12~16歳 | 0.5~0.8 | 6061-T651/2024-T351 |

| 3.6~5.0 | 6000~8000 | 0.6~1.0 | 2000~3000年 | 16~20歳 | 0.4~0.6 | 5083-H116/2024-T351 |

| 5.1~8.0 | 4000~6000 | 1.0~1.5 | 1500-2500 | 20~25歳 | 20~25歳 | 6061-T651/5083-H116 |

フルプロセスストレスエンジニアリング管理

1. 材料の前処理が重要な要素

振動老化法または T74/T7351 条件下で処理された事前伸張アルミニウム板の使用に重点を置く必要があります。これにより、発生源からの内部初期応力を60% 以上削減することができます。

2. 「段階的に」機械加工する方法

ここで著者は、使用されたプロセスの詳細を示しており、また、(許容差 3mm) 荒加工、応力緩和 (自然または人工的時効)、(許容差 0.8mm) 半仕上げ、最終仕上げのプロセスに従うために使用され、各段階で徐々に応力が解放されます。

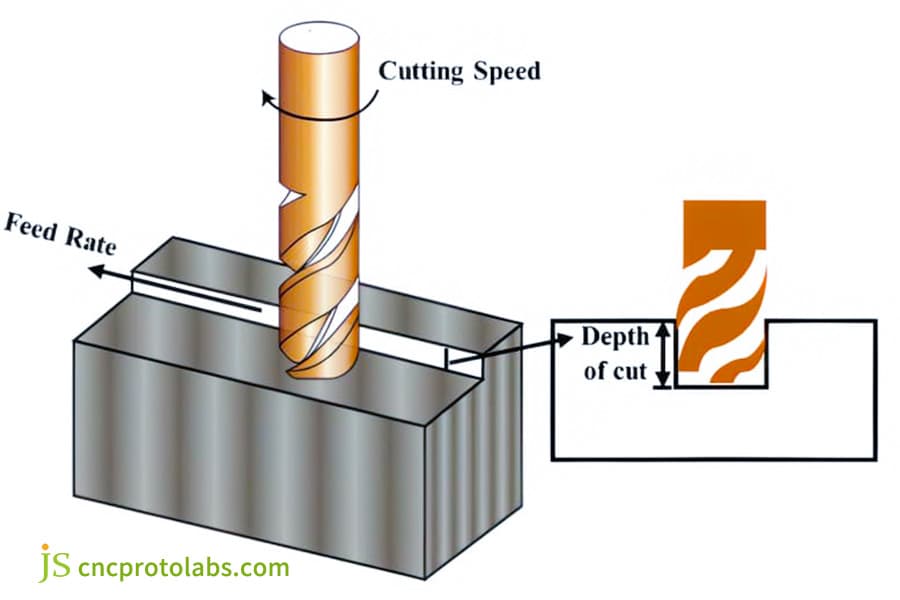

図 1 ワークピースのストレスを軽減するには、送り速度を低くし、切削深さを小さくし、すくい角の大きい鋭い工具を使用します。

図 1 ワークピースのストレスを軽減するには、送り速度を低くし、切削深さを小さくし、すくい角の大きい鋭い工具を使用します。

CNC フライス盤の安定性にとって絶対に譲れない部品は何ですか?

CNCフライス盤の各部品の加工能力は、大型CNCフライス加工サービス、特に大型薄肉部品の製造において、最終的な精度の上限を決定する重要な要素です。したがって、工作機械の剛性、熱安定性、駆動精度はすべて重要な要素となります。

究極の剛性、熱安定性、そして形状精度

1. 工作機械の剛性が上限を決定する:

大型ガントリーフライス盤の一体型ミネラルキャストまたは鋳鉄ベッドには、切削振動を効果的に抑制し、びびりを防止するために、100 N/m( ISO 230-2規格準拠)を超える静的剛性が必要です。JS Precisionのガントリーフライス盤は、業界標準をはるかに上回る120 N/mの静的剛性を実現しています。

2. 熱安定性により一貫性を確保:

恒温作業場(201℃)、スピンドルおよびリードスクリューの液体冷却システム、そして熱対称設計により、熱誤差を長期間にわたって0.01mm未満に抑えます。これが、大型部品のCNCフライス加工において高精度を実現するための基盤となっています。

高精度駆動とリアルタイムフィードバック

1. 高性能電動スピンドル:低振動、高動的応答の電動スピンドル (最大トルク 100Nm) を備え、低い切削力の条件でもスムーズに操作できます。

2. 完全閉ループ位置制御:完全な閉ループフィードバックを実現するリニアエンコーダを搭載し、システムはリードスクリューの熱膨張とバックラッシュを補正して、0.005mm の位置決め精度を保証します。

| 工作機械部品 | パフォーマンスパラメータ要件 | JS 精密構成 | 精度への貢献 |

| ベッド素材 | 鉱物鋳造/鋳鉄 | 鉱物鋳造 | 静的剛性が15%向上 |

| スピンドルトルク | ≥80Nm | 100Nm | 低切削深さでの安定性を確保 |

| セルレータ解像度 | ≤0.001mm | 0.0005mm | 位置決め誤差を補正 |

| 冷却方法 | デュアル冷却スピンドル + リードスクリュー | トリプル冷却スピンドル + リードスクリュー + ベッド | 熱誤差を0.01mm以内に制御 |

高剛性工作機械が加工安定性をどのように向上させるかを知りたいですか?大型ガントリーフライス盤の詳細なパラメータを取得するには、JS PrecisionのCNCフライス盤構成部品リストをご覧ください。

なぜアルミニウムはカスタムの大型アルミニウム部品の第一選択肢となるのでしょうか?

大型アルミカスタム部品は、軽量で高級な機器に最適な選択肢として認識されています。アルミニウム合金の持つ素材本来の特性と加工上の利点により、大型部品のCNCフライス加工サービスにおいて、アルミニウムは第一の選択肢となっています。

アルミニウム合金:軽量、重量、加工性、性能

スチールやチタン合金と比較すると、アルミニウム合金(7075-T6など)は比強度が優れているため、軽量化を実現するための主な選択肢となります。

優れた切削性により、材料除去率が向上し、加工時の応力が低減します。アルミニウム合金のグレードはそれぞれ、使用シナリオによって大きく異なります。

- 6061-T651は一般的な構造部品の製造に最適です。

- 7075-T7351は、高強度、高靭性、応力腐食耐性を備えた航空宇宙の重要部品向けのグレードです。

- 5083は通常、海洋工学など耐食性が必要な場合に使用されます。

現場レベルでの品質管理

材料は、完全な溶解バッチレポートを備えた航空宇宙グレードのサプライヤーからの事前伸張された板金であるべきであることを強く強調することにより、安定した材料特性が得られることが保証されます。

最高水準のサービスプロバイダーは、納品された材料に対して超音波テストやその他のテストを実行し、内部欠陥がないことを確認します。これは、カスタム大型アルミニウム部品の信頼性を保証する最初の段階です。

| アルミニウム合金グレード | 引張強度(MPa) | 降伏強度(MPa) | 適用可能なシナリオ | 処理の難しさ |

| 6061-T651 | 310 | 276 | 一般構造部品 | ★★☆☆☆ |

| 7075-T7351 | 510 | 480 | 航空宇宙用重要部品 | ★★★★☆ |

| 5083-H116 | 270 | 145 | 海洋耐腐食性部品 | ★★★☆☆ |

| 2024-T351 | 480 | 325 | 高疲労強度部品 | ★★★★★ |

大型アルミ部品のカスタムに最適なグレードをお探しですか?JS Precisionまでお問い合わせください。当社の材料エンジニアが無料で材料選定のアドバイスを提供いたします。

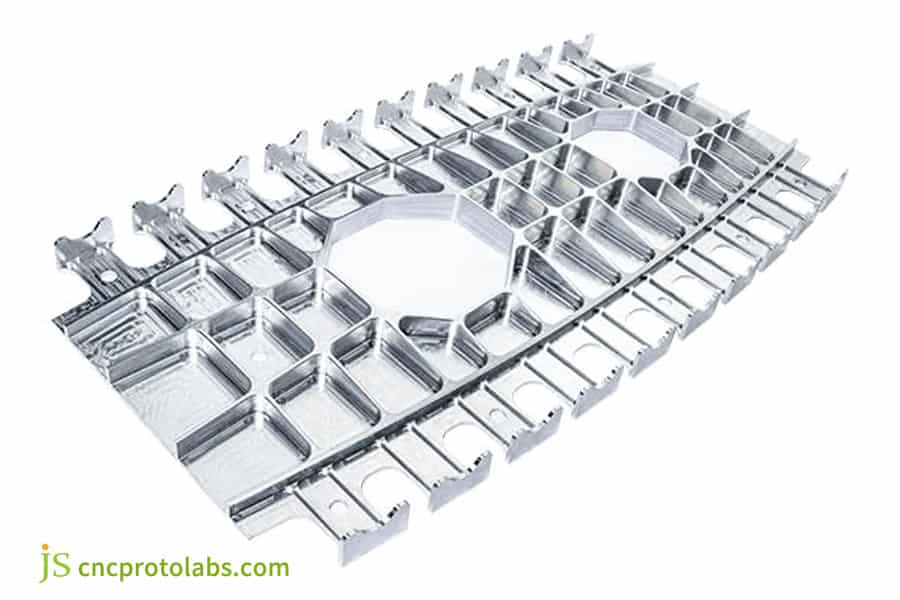

図 2 複雑な形状と中央の円形開口部を備えた銀色の薄壁アルミニウム部品。

図 2 複雑な形状と中央の円形開口部を備えた銀色の薄壁アルミニウム部品。

航空宇宙 CNC 加工はどのようにして精度の限界を押し広げるのでしょうか?

航空宇宙 CNC 加工は業界における精度の典型であり、その加工基準とプロセスは大型部品の CNC フライス加工サービスの基準レベルとして使用されます。

非常に要求の厳しい航空宇宙規格コンポーネント

例えば、航空機の隔壁(厚さ1.5mm、プロファイル0.2mm)や衛星アンテナ支持部(薄肉メッシュ構造)は、極めて軽量でありながら、極めて高い剛性、寸法安定性、信頼性といった特性が求められます。これらの部品の製造は、薄肉加工サービスの真価が問われる重要な工程です。

より良いエンジニアリングソリューションのためのコラボレーション

専門のサービスプロバイダーは早い段階から関与し、 DFM(製造向け設計)コンサルティング(フィレット半径の簡素化やプロセス補強リブの追加など)を提供し、リスク予測のために切削力と変形のシミュレーションソフトウェアも活用し、最終的には完全な領域検査のためにレーザートラッカーまたはCMMを導入します。

JS Precision の航空宇宙 CNC 加工チームは、 500 個を超える薄壁の衛星部品や航空機部品の製造に成功しており、すべての許容誤差は 0.05 mm 以内に制御されています。

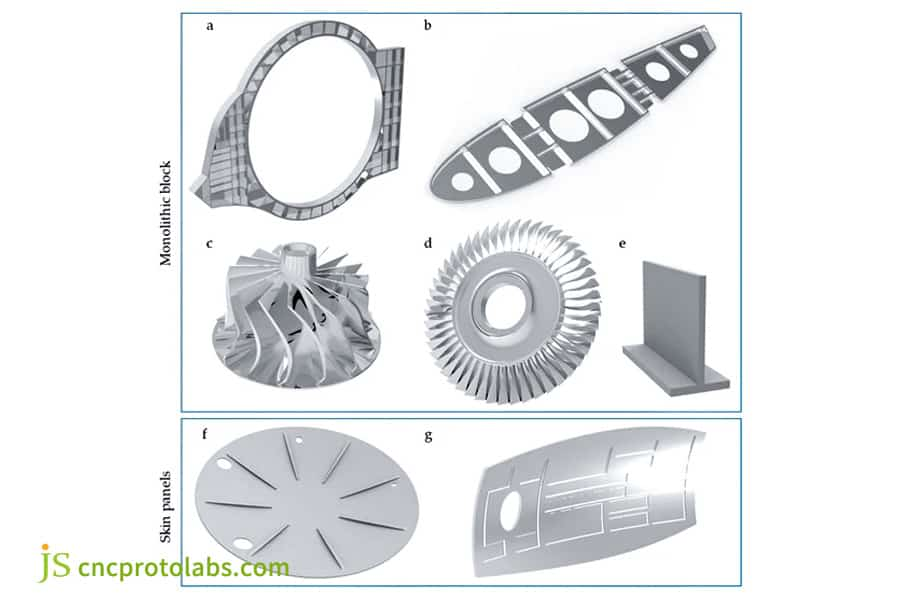

図3 CNCで加工した薄肉航空宇宙部品

図3 CNCで加工した薄肉航空宇宙部品

大型部品の CNC フライス加工のパートナーに求めるものは何ですか?

大型部品のCNCフライス加工を依頼するパートナーを探す際には、価格だけでなく、パートナー候補の技術力とサービス能力も比較検討する必要があります。JS Precisionは、信頼できるサービスプロバイダーの選定を支援するために、5つの主要な評価基準をまとめました。

技術的能力を評価するための5つの質問リスト

- 成功したケーススタディのポートフォリオを作成し、同様の複雑な薄肉部品の測定された変形データ (CMM レポートなど) を示すことはできますか?

- 大型ガントリーフライス盤の仕様(ストローク、剛性)と精度(位置決め/再現性)はどのようなものですか?

- プロセスシミュレーション機能はありますか?原材料の供給はどのように管理していますか?熱処理のパートナーは誰ですか?

- AS9100/NADCAP のような航空宇宙認証を取得していますか?

- 設計段階で DFM 最適化のガイダンスを提供できますか?

全体的な価値の評価

品質管理システムと試験機器(レーザー干渉計、座標測定機)の調査は不可欠です。設計段階で効果的なDFM最適化提案を提供するエンジニアリングチームの能力を評価することで、サービス料金をはるかに超える後発のコストを大幅に削減できます。

適格な大規模CNCフライス加工サービスサプライヤーを迅速に選別したいですか?JS Precisionのサプライヤー評価チェックリストを今すぐダウンロードし、各項目をチェックして落とし穴を回避しましょう。

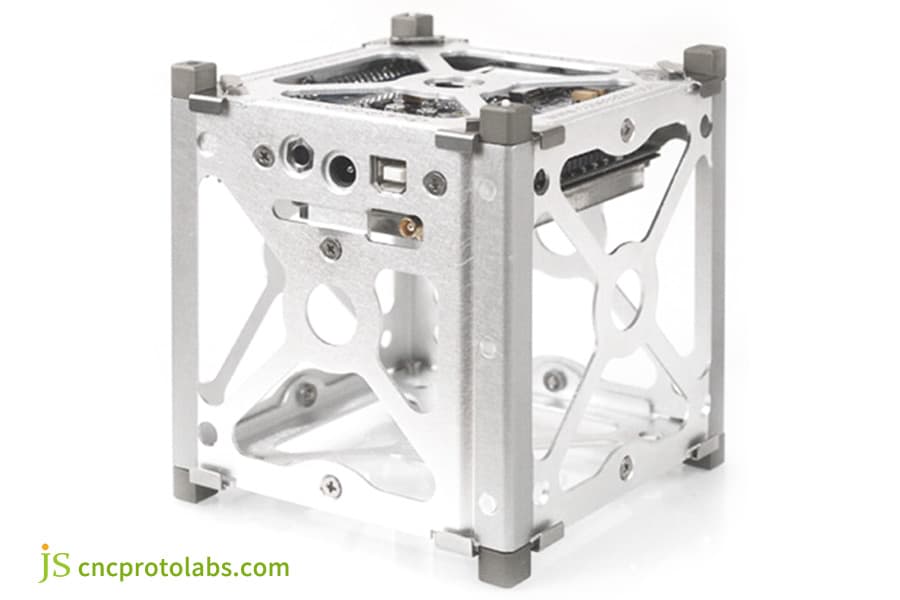

ケーススタディ:0.8メートル衛星フレームの課題を克服し、平面度を1.2mmから0.15mmに向上

チャレンジ

航空宇宙業界のクライアントは、800mm x 600mmのアルミニウム合金製衛星フレーム(総肉厚2.5mm 、内部ハニカム補強材、材質7075-T7351)の加工を依頼していました。要求平面度は0.2mmでした。

最初の機械加工後のフレーム全体の平坦度は許容値を1.2mm超えており、局所的な反りも見られました。これらの修正作業は組立要件を満たしておらず、結果としてお客様はプロジェクトの工期を無駄にするリスクがありました。

JSプレシジョンソリューションズ

1.DFMの最適化とシミュレーション:

Deformソフトウェアを用いた応力分布予測に基づき、重要でない領域に3つの8mmの仮加工ボスを追加しています。有限要素解析によってレイアウトが最適化され、組み立て作業に支障をきたすことなく剛性が向上しています。

クランプ力をシミュレートすることで、クランプ変形を0.03mm以内に制御できる6点位置決め方式を選択します。この手法は、大型CNCフライス加工における薄肉部品の加工安定性を向上させることを目的としています。

2.カスタマイズされたプロセスパッケージ:

カスタマイズされた 7 段階のプロセスが使用されます:粗粉砕、人工時効、半仕上げ粉砕、二次人工時効、仕上げ粉砕。

粗削りでは3mmの削り代を残し、余分な材料の80%を除去します。その後、合金を120℃で4時間時効処理し、内部応力を解放します。中仕上げ削りでは0.8mmの調整代を残し、仕上げ削りではS12000の速度と0.3mmの切込み深さで段階的に応力を緩和します。これがJS Precisionの薄肉加工サービスのコア技術です。

3. 専用ツールとリアルタイム監視:

真空吸着とマルチポイントの柔軟なサポート固定具が作成され、これには 0.6、0.8 MPa の真空圧力と、反りを防ぐための 4 つの調整可能なサポート ブロックが含まれています。

工作機械のオンボードプローブを使用して、各段階の 5 つの主要な特徴が0.002 mm の精度で検査されました。データはリアルタイムで返されるため、加工プロセス全体の制御性が確保されます。

結果:

最終部品の平坦度は常に 0.15 mm 以内に保たれ、重量は設計基準を完全に満たし、レーザー トラッカーによる完全なスケール検査と合格に成功しました。

顧客の繰り返しの金型修正と調整と比較して、リードタイムとコストは 40% 以上最適化され、直接的に20,000 米ドル以上を節約し、同時に組み立てリスクも軽減されました。

大型薄肉部品の加工で、同様の課題に直面していませんか?今すぐ部品図面をご提出ください。JS Precisionのエンジニアリングチームが、衛星フレームケースの成功事例を再現したソリューションをカスタマイズいたします。

図4 CNCフライス加工による衛星フレーム

図4 CNCフライス加工による衛星フレーム

よくある質問

Q1: 大型薄肉部品の加工で達成可能な最小壁厚はどれくらいですか?

アルミニウム合金の場合、プロセスの最適化と適切なサポートにより、一般に0.8 ~ 1.0 mmの壁厚まで安定して加工することができ、局所的な細部はさらに薄くなる可能性もあります。

Q2: 変形を制御すると、通常、コストとリードタイムはどの程度増加しますか?

体系的なプロセス導入により、加工時間は約20~30%増加します。しかし、後工程でのスクラップや手直し、あるいは調整と比較すると、総コストと時間を大幅に節約できます。

Q3: どのようなサイズの部品を加工できますか?

JS Precision は、移動距離 2 メートルを超える複数の大型ガントリーフライス盤を装備しており、最大3000mm×1500mm×1000mm のワークピースを加工できます。

Q4: アルミ合金以外にステンレス鋼やチタン合金などの薄肉部品の加工はできますか?

はい。ただし、材料によってアプローチは異なります。チタン合金の場合は熱応力を避けるため、切削速度を低く抑えますが、ステンレス鋼の場合は工具の摩耗と加工硬化に重点を置きます。

Q5: 機械加工部品の長期的な寸法安定性をどのように確保していますか?

これは、材料の事前安定化処理、処理中の複数の応力緩和エイジングプロセス、および最終熱処理(T6 焼き戻しなど)によって保証されます。

Q6: 設計に製造上のリスクがある可能性がある場合、事前に確認してもらえますか?

まさにこれが当社の中核となる価値です。DFM(製造性を考慮した設計)分析レポートを無料で提供し、生産開始前には最適な最適化方法についてもアドバイスいたします。

Q7: これらのプロセスは、小ロットの試作生産(5〜50個)にも適していますか?

完全に適用可能です。小ロット生産では、一貫性を確保するために厳格なプロセスが必要です。CAMとツールを最適化し、効率的で反復的な生産を実現します。

Q8: 通常のリードタイムはどれくらいですか?

複雑、大型、薄肉の部品の場合、図面から納品までの通常のリードタイムは3 ~ 6 週間ですが、これはプロセスの複雑さと現在の生産スケジュールによって異なります。

まとめ

大型薄肉部品の加工に伴う変形を克服するには、精密プログラミング、高剛性設備、材料科学、品質管理を統合した体系的なエンジニアリングアプローチが必要です。サービスプロバイダーは、オペレーターだけでなく、製造原理を理解したエンジニアも必要です。

JS Precision は、航空宇宙 CNC 加工の経験を活かし、設計コラボレーションから最終検査までテスト可能な薄壁加工サービス システムを開発し、設計図の実現を保証します。

大型で複雑な部品、薄肉の変形、あるいは高精度の要件でお困りでしたら、ぜひお気軽にお問い合わせください。図面をご提出いただければ、JS Precisionエンジニアリングチーム専用の実現可能性分析と工程計画をご提供いたします。お客様の課題を、確かな製品価値へと変えるために、専門技術を駆使いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com