Großflächige CNC-Fräsdienstleistungen sind die Grundlage für die High-End-Fertigung. Mit dem Trend zu leichteren Produkten ist der Bedarf an großen, kundenspezifischen Aluminiumteilen deutlich gestiegen. Doch die Durchbiegung dünner Wände beim CNC-Fräsen großer Teile stellt ein Hauptproblem dar, das zu Ausschuss, Projektverzögerungen und Budgetüberschreitungen führt.

Dieser Artikel analysiert die Hauptursachen von Verformungen in großen, dünnwandigen Bauteilen und zeigt, wie professionelle CNC-Fräsdienstleister Herausforderungen durch die Integration von Prozessen, Anlagen und Materialien in Präzisionsvorteile verwandeln können. Die Wahl des richtigen Partners ist entscheidend für die erfolgreiche Umsetzung der Konstruktionsziele.

Zusammenfassung der Kernantwort

| Kernfragen | Lösungsschlüssel | Mehrwert für Sie |

| Warum neigen große, dünnwandige Bauteile bei der Bearbeitung dazu, sich leicht zu verformen und Ausschuss zu werden? | Die drei Hauptursachen , die zu Abweichungen von den ursprünglichen Abmessungen und damit zu erhöhten Kosten führen, sind die Schnittkraft, die Freisetzung von Eigenspannungen und die Schnittwärme. | Die Ermittlung der grundlegenden Ursachen dieser Probleme reduziert das ineffektive Rätselraten und verdeutlicht den Bedarf an spezialisierten Dünnwandbearbeitungsdienstleistungen. |

| Wie können professionelle Dienstleister Verformungen systematisch verhindern? | Dies erreichen sie durch personalisierte Programmierung, Stressmanagement von Anfang bis Ende und 3D-Verformungskontrolle in Verbindung mit dem Einsatz hochsteifer Ausrüstung. | Dadurch verringert sich die Anzahl der Ausschussteile, und Projekte werden schließlich termingerecht und im Rahmen des Budgets abgeschlossen. |

| Wie findet man einen vertrauenswürdigen Partner für umfangreiche CNC-Fräsdienstleistungen? | Umfassende Bewertung der Fallbearbeitung, der Leistungsfähigkeit der Ausrüstung, der Luftfahrtzertifizierung und des technischen Unterstützungsniveaus. | Wählen Sie Partner, die Designherausforderungen bewältigen und Komplettlösungen anbieten können. |

Wichtigste Erkenntnisse

- Kontrollierbare Verformung:

Durch das methodische Durchgehen der einzelnen Schritte lässt sich die Bearbeitungsverformung großer dünnwandiger Teile konstant innerhalb der Toleranzgrenze von 0,1 mm oder sogar darunter kontrollieren.

- Prozesspriorität:

Mehr als die Hälfte der Verformungsrisiken können durch frühzeitiges DFM (Design for Manufacturing) und Schnittsimulationen bereits vor der eigentlichen Bearbeitung beseitigt werden.

- Die Ausrüstung ist die Grundlage:

Zuverlässiges CNC-Fräsen großer Teile ist ohne den Einsatz von Werkzeugmaschinen, die nicht nur hochsteif (z. B. Portalkonstruktionen), sondern auch thermisch stabil sind, nicht möglich.

- Partner sind ein erweitertes Team:

Durch die Wahl eines Dienstleisters wie JS Precision, der über Erfahrung in der CNC-Bearbeitung für die Luft- und Raumfahrt verfügt, können Sie Ihre technischen Risiken und damit Ihre Gesamtkosten sofort senken.

Warum Sie diesem Leitfaden vertrauen sollten? JS Precision verfügt über umfangreiche Erfahrung im Bereich großer CNC-Fräsdienstleistungen.

JS Precision konzentriert sich seit mehr als zehn Jahren vorwiegend auf CNC-Fräsdienstleistungen für große Bauteile und hat dadurch beträchtliche Erfahrung und ein tiefes Verständnis für die Bedürfnisse von Kunden aus der Luft- und Raumfahrtindustrie sowie der High-End-Geräteherstellung erworben.

Wir haben bereits über 10.000 komplexe, großformatige Dünnwandbauteile gefertigt, und die Wiederkaufsrate unserer Kunden liegt bei über 85 % . Unser Know-how im Bereich CNC-Fräsen basiert auf langjähriger praktischer Erfahrung und kontinuierlicher technologischer Innovation.

Im Materialbereich kontrolliert JS Precision die Materialqualität durch die Verwendung ausschließlich vorgestreckter Aluminiumbleche von zertifizierten Zulieferern aus der Luft- und Raumfahrtindustrie. Jeder Materialcharge liegt ein vollständiger Schmelzbericht sowie ein Ultraschallprüfbericht bei, wodurch das Risiko von Verformungen durch Materialfehler von vornherein ausgeschlossen wird .

Hinsichtlich der Maschinenausstattung verfügen wir über mehrere große Portalfräsmaschinen mit einem Hub von über 3 Metern. Die Werkzeugmaschine besitzt eine statische Steifigkeit von 120 N/µm und ist mit einem vollständig geschlossenen Regelkreis für die Gitterlineal-Rückführung ausgestattet, wodurch eine stabile Positioniergenauigkeit von ± 0,005 mm gewährleistet wird.

Unsere technischen Lösungen entsprechen in sehr strikter Weise den Standards des Qualitätsmanagementsystems AS9100D für die Luft- und Raumfahrt, und alle wichtigen Betriebsabläufe sind NADCAP-zertifiziert (Zertifizierungsnummer: NADCAP-2025-TS-0012).

Im Hinblick auf Prozessverbesserungen hat das exklusive „ siebenstufige sequentielle Spannungsarmglühverfahren “ von JS Precision es den Kunden ermöglicht, die Ausfallrate großer dünnwandiger Teile drastisch zu senken, von über 30 % auf unter 2 %.

Für alle, die vor Herausforderungen bei der Bearbeitung großer, dünnwandiger Teile stehen, kann die Wahl eines erfahrenen Partners die Kosten für unnötige Versuche deutlich reduzieren. Möchten Sie sich von unserer technischen Kompetenz überzeugen? Senden Sie uns jetzt Ihre Teilezeichnungen. Das Ingenieurteam von JS Precision erstellt Ihnen kostenlos einen individuellen DFM-Bericht zur Fertigungstauglichkeitsanalyse, mit dem Sie Bearbeitungsrisiken frühzeitig erkennen können.

Warum neigen dünne Wände bei der CNC-Fräsbearbeitung großer Teile so stark zu Verformungen?

Beim CNC-Fräsen ist das Verformungsrisiko großer, dünnwandiger Bauteile deutlich höher als bei herkömmlichen Bauteilen. Dieses Problem tritt insbesondere bei der Bearbeitung großer CNC-Teile deutlich hervor . Im Folgenden werden die Hauptgründe für die Verformung der Bauteile aus physikalischer und wirtschaftlicher Sicht betrachtet.

Physikalische Ursachen von Verformungen: 3 Hauptursachen

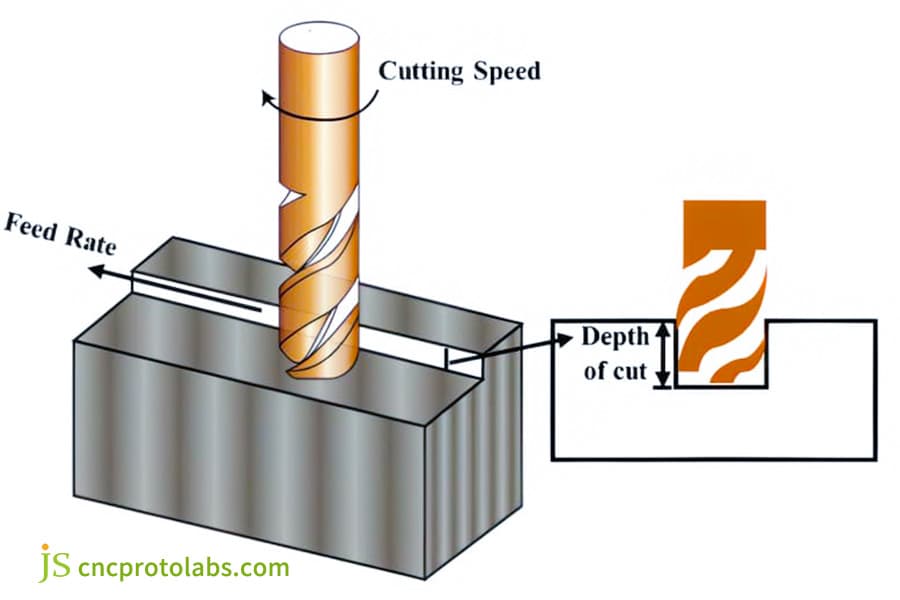

1. Werkzeugdurchbiegung aufgrund der Schnittkraft:

Beim Schneiden dünner Wände mit einer Dicke von weniger als 3 mm wirkt die radiale Schnittkraft, die über 100 N betragen kann, auf die Wandoberfläche und drückt diese zusammen. Dadurch wird die Wand elastisch verformt, was zu Überbearbeitung oder zur Bildung von Rattermarken durch das Werkzeug führen kann. Bei der CNC-Fräsbearbeitung großer Teile wird dieser Effekt mit zunehmender Werkstückgröße noch deutlicher.

2. Feine Reduzierung von Eigenspannungen:

Die Kombination aus Eigenspannungen durch das Walzen und Abschrecken von Aluminiumlegierungsrohlingen und dem durch den Abtrag großer Materialmengen verursachten Ungleichgewicht führt zu Verzug. Die Spannungsentlastung nach dem Schneidprozess kann Verformungen von über 2 mm verursachen und stellt somit die größte Schwierigkeit bei der Bearbeitung dünnwandiger Werkstücke dar.

3. Durch das Schneiden erzeugte Wärme, die zu ungleichmäßiger lokaler Ausdehnung führt:

Die durch Hochgeschwindigkeits-Schneiden entstehende Hitze von über 200 °C führt zusammen mit der schnellen Abkühlung des Kühlmittels zu thermischen Spannungen. Diese verursachen ungleichmäßige Schrumpfung und somit den Verlust der Maßstabilität . Die thermische Verformung akkumuliert sich bei längerem CNC-Fräsen großer Bauteile kontinuierlich.

Von Präzisionsfehlern zu Kostenkatastrophen

Verformungen können sogar Probleme verursachen, wie z. B. direkte physikalische Störungen bei der Montage einer Flugzeugflügelrippe, mangelnde Steifigkeit von Satellitenstützen oder das Versagen der Luftdichtheit eines Kühlers.

Das Aussortieren eines hochwertigen Aluminiumteils im Wert von Zehntausenden von Dollar allein aufgrund von Verformung bedeutet natürlich Materialverlust, kann aber auch zu Projektverzögerungen von mehreren Wochen führen , und die Kosten für eine Konstruktionsänderung sind um ein Vielfaches höher als die Bearbeitungskosten.

Wie können Bearbeitungsdienstleister für Dünnwandbearbeitungen Verformungen strategisch verhindern?

Der wichtigste Aspekt der Verformungsvermeidung bei der Dünnwandbearbeitung ist die „gleichmäßige Kraftverteilung, die schrittweise Druckentlastung und die präzise Temperaturregelung“. JS Precision erreicht eine systematische Verformungskontrolle durch intelligente Programmierung und umfassendes Prozessspannungsmanagement.

Intelligente Programmierung und Werkzeugwege: Das Ganze in Einzelteile zerlegen

1. Schichtfräsen und Mehrachsen-Verbindung:

Durch die Kombination von axialem Schichtschneiden (z. B. 0,5 mm Schnitttiefe pro Schicht) und Fünf-Achs-Seitenfräsen lässt sich eine kontinuierliche und gleichmäßige Schnittkraft erzeugen, die lokale Überhitzung und Spannungsspitzen verhindert . Diese Programmierstrategie kann die Ausbeute dünnwandiger Werkstücke bei der CNC-Großteilbearbeitung effektiv steigern.

2. Wissenschaftliche Kombination der Parameter:

Um sowohl die Abtragseffizienz zu maximieren als auch die punktuelle Schnittkraft zu minimieren, sollte die Strategie „hohe Geschwindigkeit, geringe Schnitttiefe und hoher Vorschub“ (z. B. S12000, ap0,3 mm, F3000 mm/min) angewendet werden.

Kundenspezifische große Aluminiumteile mit unterschiedlichen Wandstärken erfordern völlig unterschiedliche Prozessparameter. Nachfolgend finden Sie eine Standardparametertabelle von JS Precision, die durch Tausende von Praxistests validiert wurde:

| Wandstärke (mm) | Spindeldrehzahl (S, U/min) | Schnitttiefe (ap, mm) | Vorschubgeschwindigkeit (F, mm/min) | Werkzeugdurchmesser (mm) | Kühlmitteldruck (MPa) | Anwendbare Materialgüte |

| 1,0-1,5 | 15000-18000 | 0,15-0,25 | 3500-4500 | 6-8 | 0,8-1,2 | 6061-T651/7075-T7351 |

| 1,6-2,5 | 12000-15000 | 0,25-0,4 | 3000-4000 | 8-12 | 0,6–0,9 | 6061-T651/5083-H116 |

| 2,6-3,5 | 8000-12000 | 0,4-0,6 | 2500-3500 | 12-16 | 0,5-0,8 | 6061-T651/2024-T351 |

| 3,6-5,0 | 6000-8000 | 0,6-1,0 | 2000-3000 | 16-20 | 0,4-0,6 | 5083-H116/2024-T351 |

| 5.1-8.0 | 4000-6000 | 1,0-1,5 | 1500-2500 | 20-25 | 20-25 | 6061-T651/5083-H116 |

Vollständiges Spannungsanalyse-Management

1. Die Materialvorbehandlung ist ein Schlüsselfaktor

Es ist notwendig, den Fokus auf die Verwendung von vorgedehnten Aluminiumplatten zu legen, die durch Vibrationsalterung oder unter T74/T7351-Bedingungen behandelt wurden, was dazu beitragen kann, die inneren Anfangsspannungen an der Quelle um mehr als 60 % zu reduzieren.

2. „Schritt für Schritt“-Bearbeitungsverfahren

Hier gibt der Autor die Details des verwendeten Verfahrens an und es wurde auch verwendet, um den Prozess von (3 mm Aufmaß) Schruppen Spannungsrelaxation (natürliche oder künstliche Alterung) (0,8 mm Aufmaß) Vorschlichten Endschlichten zu verfolgen, wobei die Spannung in jeder Phase schrittweise abgebaut wird .

Abbildung 1 Um die Werkstückspannung zu reduzieren, sollten Sie niedrigere Vorschubgeschwindigkeiten, kleinere Schnitttiefen und scharfe Werkzeuge mit größeren Spanwinkeln verwenden.

Abbildung 1 Um die Werkstückspannung zu reduzieren, sollten Sie niedrigere Vorschubgeschwindigkeiten, kleinere Schnitttiefen und scharfe Werkzeuge mit größeren Spanwinkeln verwenden.

Welche Teile einer CNC-Fräsmaschine sind für die Stabilität unverzichtbar?

Die Leistungsfähigkeit der einzelnen Komponenten einer CNC-Fräsmaschine bestimmt letztendlich die maximale Präzision bei der Bearbeitung großer CNC-Frästeile, insbesondere bei der Fertigung großer, dünnwandiger Bauteile. Daher sind die Steifigkeit der Werkzeugmaschine, die thermische Stabilität und die Antriebspräzision entscheidende Faktoren.

Höchste Steifigkeit, thermische Stabilität und geometrische Genauigkeit

1. Die Steifigkeit der Werkzeugmaschine bestimmt die obere Grenze:

Das integrierte Mineralguss- oder Gusseisenbett einer großen Portalfräsmaschine erfordert eine statische Steifigkeit von über 100 N/m (gemäß ISO 230-2 ), um Schnittschwingungen effektiv zu dämpfen und Rattern zu verhindern. Die Portalfräsmaschinen von JS Precision erreichen eine statische Steifigkeit von 120 N/m und übertreffen damit die Branchenstandards deutlich .

2. Thermische Stabilität gewährleistet Konsistenz:

Eine auf 201 °C temperierte Werkstatt, ein Flüssigkeitskühlsystem für Spindel und Leitspindel sowie eine thermisch symmetrische Konstruktion gewährleisten über lange Zeiträume thermische Abweichungen unter 0,01 mm . Dies ist die Grundlage für die Erzielung hoher Präzision beim CNC-Fräsen großer Bauteile.

Hochpräzise Steuerung und Echtzeit-Rückmeldung

1. Hochleistungs-Elektrospindel: Verfügt über eine vibrationsarme Elektrospindel mit hoher dynamischer Reaktionsfähigkeit (Drehmoment bis zu 100 Nm) für einen reibungslosen Betrieb auch bei geringen Schnittkräften.

2. Vollständige geschlossene Positionsregelung: Ausgestattet mit einem Linear-Encoder zur Erzielung einer vollständigen geschlossenen Rückkopplung, kann das System die thermische Ausdehnung und das Spiel der Gewindespindel kompensieren und somit eine Positioniergenauigkeit von 0,005 mm gewährleisten.

| Werkzeugmaschinenkomponenten | Anforderungen an die Leistungsparameter | JS-Präzisionskonfiguration | Genauigkeitsbeitrag |

| Bettmaterial | Mineralguss/Gusseisen | Mineralguss | Erhöht die statische Steifigkeit um 15 % |

| Spindeldrehmoment | ≥80 Nm | 100 Nm | Gewährleistet Stabilität beim Schneiden mit geringer Schnitttiefe. |

| Cellulator-Auflösung | ≤0,001 mm | 0,0005 mm | Gleicht Positionierungsfehler aus |

| Kühlmethode | Doppelt gekühlte Spindel + Leitspindel | Dreifach gekühlte Spindel + Leitspindel + Bett | Thermischer Fehler innerhalb von 0,01 mm geregelt |

Sie möchten wissen, wie hochsteife Werkzeugmaschinen die Bearbeitungsstabilität verbessern? Sehen Sie sich jetzt die Teileliste von JS Precision für CNC-Fräsmaschinenkonfigurationen an, um detaillierte Parameter für große Portalfräsmaschinen zu erhalten.

Warum ist Aluminium die erste Wahl für maßgefertigte große Aluminiumteile?

Maßgefertigte, große Aluminiumteile gelten als ideale Lösung für leichte und hochwertige Ausrüstung. Die Materialeigenschaften und die Vorteile der Aluminiumlegierungen bei der Bearbeitung haben sie zur ersten Wahl für die CNC-Fräsbearbeitung großer Teile gemacht.

Aluminiumlegierungen: Geringes Gewicht, gute Bearbeitbarkeit und hohe Leistungsfähigkeit

Im Vergleich zu Stahl- und Titanlegierungen bieten Aluminiumlegierungen (wie 7075-T6) eine bessere spezifische Festigkeit und sind daher die erste Wahl für die Gewichtsreduzierung .

Ihre hervorragende Bearbeitbarkeit führt zu höheren Abtragsraten und geringerer Bearbeitungsspannung. Verschiedene Aluminiumlegierungen unterscheiden sich stark in ihren jeweiligen Anwendungsbereichen:

- 6061-T651 eignet sich ideal für die Herstellung allgemeiner Strukturbauteile.

- 7075-T7351 ist die Werkstoffgüte für hochfeste, zähe und spannungskorrosionsbeständige kritische Bauteile in der Luft- und Raumfahrt .

- 5083 wird typischerweise dort eingesetzt, wo Korrosionsbeständigkeit erforderlich ist, beispielsweise im Schiffbau.

Qualitätskontrolle vor Ort

Durch die starke Betonung, dass es sich bei dem Material um vorgestrecktes Blech von Luft- und Raumfahrt-Zulieferern mit vollständigen Schmelzprotokollen handeln sollte, kann man sich der Erzielung stabiler Materialeigenschaften sicher sein.

Dienstleister mit höchsten Qualitätsstandards führen Ultraschallprüfungen sowie weitere Tests an den ihnen gelieferten Materialien durch, um sicherzustellen, dass keine inneren Mängel vorhanden sind. Dies ist der erste Schritt zur Gewährleistung der Zuverlässigkeit von kundenspezifischen großen Aluminiumteilen .

| Aluminiumlegierungsqualität | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Anwendbare Szenarien | Verarbeitungsschwierigkeiten |

| 6061-T651 | 310 | 276 | Allgemeine Strukturbauteile | ★★☆☆☆ |

| 7075-T7351 | 510 | 480 | Kritische Komponenten für die Luft- und Raumfahrt | ★★★★☆ |

| 5083-H116 | 270 | 145 | Marinekorrosionsbeständige Komponenten | ★★★☆☆ |

| 2024-T351 | 480 | 325 | Bauteile mit hoher Dauerfestigkeit | ★★★★★ |

Sie möchten die optimale Aluminiumsorte für Ihre kundenspezifischen Großbauteile auswählen? Kontaktieren Sie JS Precision, unsere Materialingenieure beraten Sie kostenlos bei der Materialauswahl.

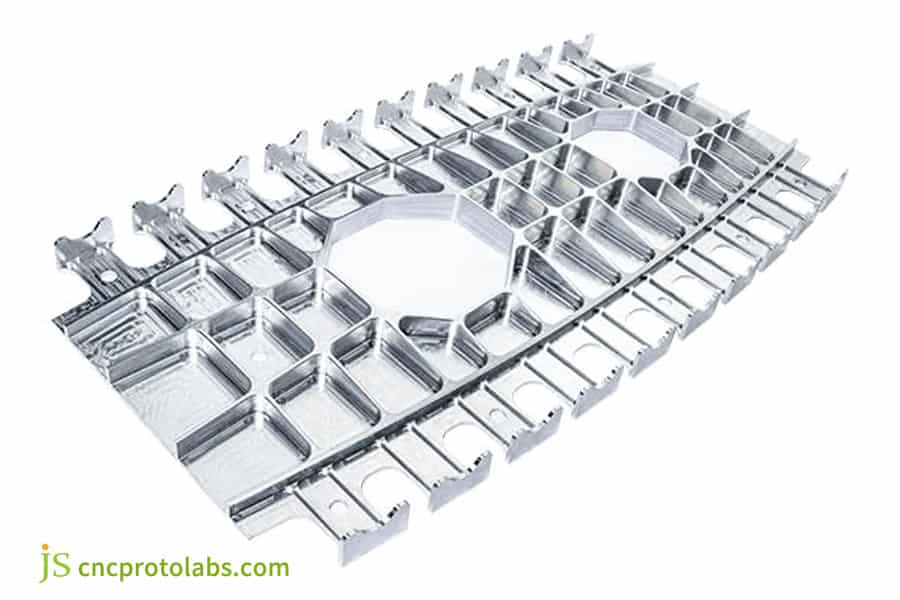

Abbildung 2 Ein dünnwandiges Aluminiumteil aus Silber mit komplexer Geometrie und einer zentralen kreisförmigen Öffnung.

Abbildung 2 Ein dünnwandiges Aluminiumteil aus Silber mit komplexer Geometrie und einer zentralen kreisförmigen Öffnung.

Wie verschiebt die CNC-Bearbeitung in der Luft- und Raumfahrt die Grenzen der Präzision?

Die CNC-Bearbeitung in der Luft- und Raumfahrtindustrie gilt als Inbegriff von Präzision und ihre Bearbeitungsstandards sowie ihre Prozesse werden als Referenzniveau für die CNC-Fräsbearbeitung großer Teile herangezogen.

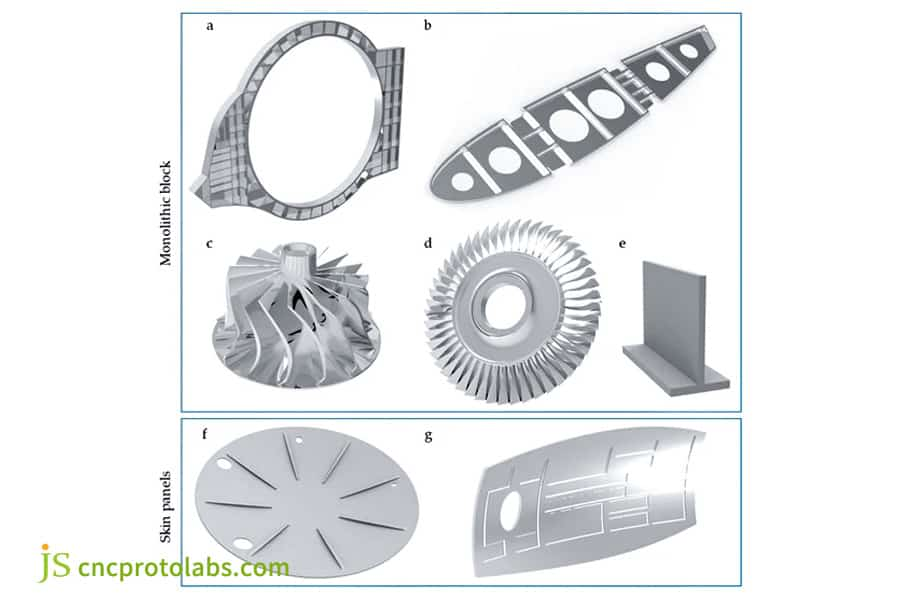

Hochanspruchsvolle Komponenten des Luft- und Raumfahrtcodes

Nehmen wir beispielsweise Flugzeugschottwände (1,5 mm dick, 0,2 mm Profilvorgabe) oder Satellitenantennenhalterungen (dünnwandige Gitterstrukturen): Diese Bauteile erfordern höchste Steifigkeit, Formstabilität und Zuverlässigkeit bei gleichzeitig sehr geringem Gewicht. Die Fertigung dieser Teile stellt die größte Herausforderung für die Bearbeitung dünnwandiger Bauteile dar.

Zusammenarbeit für bessere technische Lösungen

Expertendienstleister werden frühzeitig einbezogen, sie bieten DFM-Beratung (Design for Manufacturing) an (z. B. Vereinfachung des Abrundungsradius und Hinzufügen von Prozessverstärkungsrippen), sie nutzen auch Software zur Simulation von Schnittkräften und Verformungen zur Risikoprognose und setzen schließlich Lasertracker oder Koordinatenmessgeräte für die vollständige Flächeninspektion ein.

Das CNC-Bearbeitungsteam von JS Precision für die Luft- und Raumfahrt hat bereits über 500 dünnwandige Satelliten- und Flugzeugteile erfolgreich gefertigt, wobei alle Toleranzen innerhalb von 0,05 mm eingehalten wurden.

Abbildung 3: Dünnwandige Luft- und Raumfahrtbauteile, CNC-gefräst

Abbildung 3: Dünnwandige Luft- und Raumfahrtbauteile, CNC-gefräst

Worauf sollten Sie bei der Auswahl eines Partners für die CNC-Fräsbearbeitung großer Teile achten?

Wenn Sie einen Partner für die CNC-Fräsbearbeitung großer Bauteile suchen, sollten Sie neben dem Preis auch die technische Kompetenz und die Serviceleistungen des potenziellen Partners berücksichtigen. JS Precision hat daher fünf zentrale Bewertungskriterien zusammengestellt, die Ihnen bei der Auswahl eines zuverlässigen Dienstleisters helfen sollen.

Fünf-Punkte-Fragenkatalog zur Beurteilung technischer Kompetenzen

- Können Sie uns ein Portfolio erfolgreicher Fallstudien vorlegen und die gemessenen Verformungsdaten (z. B. CMM-Berichte) für ähnliche komplexe dünnwandige Bauteile nachweisen?

- Welche Spezifikationen (Hub, Steifigkeit) und Genauigkeit (Positionierung/Wiederholgenauigkeit) weist Ihre große Portalfräsmaschine auf?

- Verfügen Sie über die Möglichkeit zur Prozesssimulation? Wie stellen Sie Ihre Rohstoffversorgung sicher und wer sind Ihre Partner für die Wärmebehandlung?

- Besitzen Sie Zertifizierungen im Luft- und Raumfahrtbereich wie AS9100/NADCAP ?

- Könnten Sie während der Entwurfsphase DFM-Optimierungshinweise geben?

Beurteilung des Gesamtwerts

Eine Überprüfung ihres Qualitätskontrollsystems und ihrer Prüfgeräte (Laserinterferometer, Koordinatenmessmaschine) ist erforderlich. Die Bewertung der Kompetenz des Ingenieurteams, in der Entwurfsphase effektive DFM-Optimierungsvorschläge zu liefern, kann Ihnen erhebliche spätere Kostenersparnisse ermöglichen, die weit über die Servicegebühr hinausgehen würden.

Sie möchten schnell qualifizierte Anbieter von CNC-Fräsdienstleistungen für große Unternehmen finden? Laden Sie jetzt die Checkliste zur Lieferantenbewertung von JS Precision herunter und prüfen Sie jeden Punkt, um Fallstricke zu vermeiden.

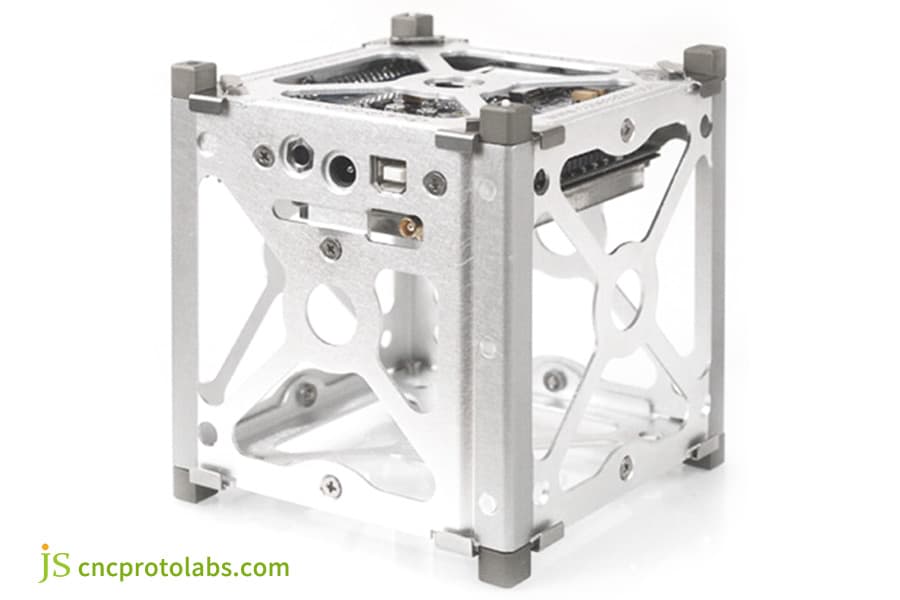

Fallstudie: Überwindung des 0,8-Meter-Satellitenrahmens und Erhöhung der Planheit von 1,2 mm auf 0,15 mm

Herausforderung

Ein Kunde aus der Luft- und Raumfahrtindustrie benötigte die Bearbeitung eines 800 mm x 600 mm großen Satellitenrahmens aus Aluminiumlegierung mit einer Gesamtwandstärke von 2,5 mm , interner Wabenverstärkung und dem Werkstoff 7075-T7351. Die geforderte Ebenheit betrug 0,2 mm.

Die Gesamtebenheit des Rahmens nach dem ersten Bearbeitungsschritt lag um 1,2 mm außerhalb der Toleranz, und es traten zudem lokale Verformungen auf. Diese Reparaturmaßnahmen entsprachen nicht den Montageanforderungen , wodurch der Kunde Gefahr lief, Zeitverluste im Projekt zu erleiden.

JS Precision Solutions

1. DFM-Optimierung und -Simulation:

Drei temporäre Prozessaufnahmen mit einem Durchmesser von 8 mm wurden in nicht kritischen Bereichen angebracht, basierend auf der Spannungsverteilungsprognose mithilfe der Software Deform. Die Anordnung wurde durch Finite-Elemente-Analyse optimiert, was zu einer erhöhten Steifigkeit führte , ohne die Montage zu beeinträchtigen .

Mithilfe simulierter Spannkräfte wird ein Sechs-Punkt-Positionierverfahren ausgewählt, das die Spannverformung auf 0,03 mm genau kontrollieren kann. Dieses Verfahren zielt darauf ab, die Bearbeitungsstabilität dünnwandiger Bauteile in großen CNC-Fräsanlagen zu erhöhen.

2. Kundenspezifisches Prozesspaket:

Es wird ein maßgeschneidertes siebenstufiges Verfahren angewendet: Grobfräsen, künstliche Alterung, Halbfertigfräsen, sekundäre künstliche Alterung, Fertigfräsen.

Beim Schruppfräsen wird ein Aufmaß von 3 mm belassen, um 80 % des überschüssigen Materials abzutragen. Anschließend wird die Legierung 4 Stunden lang bei 120 °C getempert, um die inneren Spannungen abzubauen. Beim Vorschlichtfräsen wird ein Kalibrieraufmaß von 0,8 mm belassen, und beim Schlichtfräsen erfolgt die Spannungsentlastung stufenweise mit einer Drehzahl von S12000 und einer Schnitttiefe von 0,3 mm . Dies ist die Kerntechnologie der Dünnwandbearbeitungsdienstleistungen von JS Precision .

3. Spezielle Tools und Echtzeitüberwachung:

Es wurde eine Vorrichtung zur Vakuumadsorption und flexiblen Mehrpunktstützung entwickelt, die einen Vakuumdruck von 0,6 und 0,8 MPa sowie vier verstellbare Stützblöcke zur Vermeidung von Verformungen umfasste.

Mithilfe des in die Werkzeugmaschine integrierten Messtasters wurden die fünf wichtigsten Merkmale jeder Bearbeitungsstufe mit einer Genauigkeit von 0,002 mm geprüft. Die Daten wurden in Echtzeit zurückgemeldet, wodurch die Kontrollierbarkeit des gesamten Bearbeitungsprozesses gewährleistet wurde.

Ergebnisse:

Die Ebenheit des Endprodukts lag stets innerhalb von 0,15 mm, und das Gewicht entsprach voll und ganz den Konstruktionskriterien . Es konnte die vollständige, maßstabsgetreue Prüfung und Abnahme mittels Lasertracker bestehen.

Im Vergleich zu den wiederholten Formänderungen und -anpassungen des Kunden konnten Lieferzeit und Kosten um mehr als 40 % optimiert werden, wodurch direkt über 20.000 US-Dollar eingespart wurden . Gleichzeitig wurden die Montagerisiken verringert.

Stehen auch Sie vor ähnlichen Herausforderungen bei der Bearbeitung großer, dünnwandiger Teile? Senden Sie uns jetzt Ihre Teilezeichnungen, und das Ingenieurteam von JS Precision entwickelt eine maßgeschneiderte Lösung für Sie, die den Erfolg des Satellitenrahmen-Projekts wiederholt.

Abbildung 4: Satellitenrahmen, gefräst mit CNC-Fräse

Abbildung 4: Satellitenrahmen, gefräst mit CNC-Fräse

Häufig gestellte Fragen

Frage 1: Was ist die minimale Wandstärke, die bei der Bearbeitung großer dünnwandiger Teile erreicht werden kann?

Bei Aluminiumlegierungen ermöglichen Prozessoptimierung und geeignete Unterstützung eine stabile Bearbeitung von Wandstärken bis hinunter zu 0,8-1,0 mm im Allgemeinen, wobei einige lokale Details sogar noch dünner sein können.

Frage 2: Um wie viel erhöht die Kontrolle der Verformung typischerweise die Kosten und die Lieferzeit?

Die systematische Implementierung von Prozessen verlängert die Bearbeitungszeit um etwa 20 bis 30 % . Im Vergleich zu Ausschuss und Nachbearbeitung oder nachträglichen Anpassungen werden jedoch die Gesamtkosten und die Zeit erheblich eingespart.

Frage 3: Welche Teilegrößen können Sie bearbeiten?

JS Precision verfügt über mehrere große Portalfräsmaschinen mit einem Verfahrweg von über 2 Metern und ist somit in der Lage, Werkstücke bis zu 3000 mm × 1500 mm × 1000 mm zu bearbeiten.

Frage 4: Können Sie neben Aluminiumlegierungen auch dünnwandige Teile aus Edelstahl oder Titanlegierungen bearbeiten?

Sicher. Die Vorgehensweisen unterscheiden sich jedoch je nach Material. Um thermische Spannungen zu vermeiden, werden bei Titanlegierungen niedrige Schnittgeschwindigkeiten eingesetzt, während bei Edelstahl der Fokus auf Werkzeugverschleiß und Kaltverfestigung liegt.

Frage 5: Wie stellen Sie die langfristige Dimensionsstabilität von bearbeiteten Teilen sicher?

Dies wird durch eine Vorbehandlung zur Stabilisierung des Materials, mehrere Spannungsarmglühprozesse während der Verarbeitung und eine abschließende Wärmebehandlung (z. B. T6-Anlasshärtung) sichergestellt.

F6: Falls mein Entwurf Fertigungsrisiken birgt, können Sie ihn im Voraus prüfen?

Genau das ist der Kernwert unseres Unternehmens. Wir erstellen kostenlose DFM-Analyseberichte (Design for Manufacturability) und beraten Sie vor Produktionsbeginn zu den besten Optimierungsmöglichkeiten.

Q7: Sind diese Verfahren auch für die Kleinserienfertigung (5-50 Stück) geeignet?

Vollständig anwendbar. Kleine Losgrößen erfordern strenge Prozesse, um gleichbleibende Qualität zu gewährleisten. Wir optimieren CAM und Werkzeuge für eine effiziente und wiederholgenaue Produktion.

Frage 8: Wie lange ist die übliche Lieferzeit?

Bei komplexen, großen und dünnwandigen Teilen beträgt die übliche Lieferzeit von der Zeichnung bis zur Auslieferung 3-6 Wochen ; dies hängt jedoch von der Komplexität des Prozesses und dem aktuellen Produktionsplan ab.

Zusammenfassung

Um die durch die Bearbeitung großer, dünnwandiger Bauteile verursachten Verformungen zu minimieren, ist ein systematischer technischer Ansatz erforderlich, der Präzisionsprogrammierung, hochsteife Anlagen, Materialwissenschaft und Qualitätsmanagement integriert. Dienstleister sollten nicht nur Bediener, sondern auch Ingenieure sein, die die Fertigungsprinzipien verstehen.

JS Precision hat, basierend auf seiner Erfahrung in der CNC-Bearbeitung für die Luft- und Raumfahrt, ein Dünnwand-Bearbeitungssystem entwickelt, das von der Designzusammenarbeit bis zur Endabnahme getestet werden kann und somit die Umsetzung Ihrer Konstruktionspläne gewährleistet.

Wenn Sie vor Herausforderungen durch große und komplexe Bauteile, dünnwandige Verformungen oder hohe Präzisionsanforderungen stehen, kontaktieren Sie uns bitte umgehend. Senden Sie uns Ihre Zeichnungen , um eine Machbarkeitsanalyse und einen individuellen Prozessplan zu erhalten – exklusiv vom JS Precision-Ingenieurteam. Wir setzen unser Fachwissen ein, um Ihre Herausforderungen in zuverlässige Produktvorteile zu verwandeln.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com