تُعدّ خدمات تصنيع القطع الكبيرة باستخدام آلات CNC ركيزة أساسية للصناعات التحويلية المتطورة. ومع تحوّل التوجه نحو المنتجات الأخف وزنًا، ازدادت الحاجة إلى قطع الألمنيوم الكبيرة المصممة حسب الطلب بشكل ملحوظ. إلا أن انحناء الجدران الرقيقة أثناء تصنيع هذه القطع الكبيرة باستخدام آلات CNC يُعدّ من أبرز المشكلات التي تؤدي إلى تلف القطع، وتأخير المشاريع، وتجاوز الميزانية.

تحلل هذه المقالة الأسباب الجذرية للتشوه في الأجزاء الكبيرة ذات الجدران الرقيقة، وتكشف كيف يمكن لخدمات الطحن الاحترافية باستخدام الحاسوب (CNC) للأجزاء الكبيرة أن تحول التحديات إلى مزايا دقيقة من خلال تكامل العمليات والمعدات والمواد. ويُعد اختيار الشريك المناسب مفتاح تحقيق التصميم المطلوب.

ملخص الإجابة الأساسية

| الأسئلة الأساسية | الإجابات الرئيسية | القيمة المقدمة لكم |

| لماذا تميل الأجزاء الكبيرة ذات الجدران الرقيقة إلى التشوه بسهولة والتخلص منها أثناء عملية التصنيع؟ | الأسباب الرئيسية الثلاثة ، والتي تؤدي بالتالي إلى انحرافات عن الأبعاد الأصلية وزيادة التكاليف، هي قوة القطع، وإطلاق الإجهاد المتبقي، وحرارة القطع. | إن تحديد الأسباب الأساسية لهذه المشاكل يقلل من التخمين غير الفعال ويوضح الحاجة إلى خدمات تصنيع الجدران الرقيقة المتخصصة. |

| كيف يمنع مقدمو الخدمات المحترفون التشوه بطريقة منهجية؟ | ويحققون ذلك بمساعدة البرمجة الشخصية، وإدارة الإجهاد من البداية إلى النهاية ، والتحكم في التشوه ثلاثي الأبعاد إلى جانب استخدام معدات عالية الصلابة. | يؤدي هذا إلى تقليل عدد الأجزاء التالفة، ويتم تسليم المشاريع في النهاية في الوقت المحدد وفي حدود الميزانية. |

| كيف يمكن للمرء أن يجد شريكاً موثوقاً به لخدمات الطحن باستخدام الحاسوب (CNC) الكبيرة؟ | تقييم شامل لحالات المعالجة، وقدرات المعدات، وشهادة الطيران، ومستوى الدعم الهندسي. | اختر شركاء قادرين على حل تحديات التصميم وتقديم حلول متكاملة. |

أهم النقاط

- تشوه قابل للتحكم:

من خلال العمل على الخطوات بشكل منهجي، يمكن التحكم باستمرار في تشوه التشغيل الآلي للأجزاء الكبيرة ذات الجدران الرقيقة ضمن حدود التفاوت المسموح بها البالغة 0.1 مم أو حتى أقل من ذلك.

- أولوية العملية:

يمكن إزالة أكثر من نصف مخاطر التشوه قبل مرحلة التشغيل الآلي من خلال التصميم المبكر للتصنيع (DFM) ومحاكاة القطع.

- المعدات هي الأساس:

إن عملية الطحن باستخدام الحاسوب (CNC) الموثوقة للأجزاء الكبيرة مستحيلة بدون استخدام أدوات آلية ليست فقط شديدة الصلابة (مثل الهياكل الجسرية) ولكنها أيضًا مستقرة حراريًا.

- الشركاء هم فريق موسع:

باختيار مزود خدمة مثل JS Precision الذي يتمتع بخبرة في مجال تصنيع آلات CNC في صناعة الطيران، يمكنك تقليل المخاطر التقنية على الفور، وبالتالي تقليل التكاليف الإجمالية.

لماذا تثق بهذا الدليل؟ تتمتع شركة JS Precision بخبرة واسعة في خدمات طحن CNC الكبيرة

ركزت شركة JS Precision بشكل أساسي على خدمات طحن CNC للأجزاء الكبيرة لأكثر من عشر سنوات ، مما أكسبها خبرة كبيرة وفهمًا عميقًا لاحتياجات عملاء صناعة الطيران وتصنيع المعدات المتطورة.

لقد قمنا بتصنيع ما يزيد عن 10,000 قطعة معقدة وكبيرة الحجم ذات جدران رقيقة، وبلغت نسبة إعادة الشراء من عملائنا أكثر من 85% . تأتي خبرتنا في عمليات الطحن باستخدام الحاسوب (CNC) من مزيج من الخبرة العملية الواسعة النطاق والابتكار التكنولوجي المستمر.

فيما يخص المواد، تحرص شركة JS Precision على مراقبة جودتها باستخدام صفائح ألومنيوم مُسبقة التمديد، مُستوردة من موردين معتمدين في مجال صناعة الطيران. ويُرفق بكل دفعة من المواد تقرير كامل عن عملية الصهر، بالإضافة إلى تقرير فحص بالموجات فوق الصوتية للكشف عن العيوب، مما يُزيل تمامًا خطر التشوّه الناتج عن عيوب المواد من مصدرها الأصلي.

من حيث تجهيزات المعدات، لدينا العديد من آلات التفريز الجسرية الكبيرة ذات شوط يزيد عن 3 أمتار. تتميز آلة التفريز بصلابة ثابتة تبلغ 120 نيوتن/ميكرومتر، وهي مزودة بنظام تغذية راجعة مغلق الحلقة بالكامل، مما يضمن دقة تحديد موضع ثابتة تبلغ ± 0.005 ملم.

تتوافق حلولنا التقنية بشكل صارم للغاية مع معايير نظام إدارة الجودة في مجال الطيران والفضاء AS9100D ، وجميع العمليات الرئيسية حاصلة على شهادة NADCAP (رقم الشهادة: NADCAP-2025-TS-0012).

فيما يتعلق بتحسينات العمليات، فقد مكن " عملية تخفيف الإجهاد المتسلسلة المكونة من سبع خطوات " الحصرية لشركة JS Precision العملاء من خفض معدل فشل الأجزاء الكبيرة ذات الجدران الرقيقة بشكل كبير، من أكثر من 30٪ إلى أقل من 2٪.

بالنسبة لمن يواجهون صعوبات في تصنيع الأجزاء الكبيرة ذات الجدران الرقيقة، فإن اختيار شريك ذي خبرة يجنبهم تكاليف التجربة والخطأ. هل ترغبون في التحقق من قدراتنا التقنية؟ أرسلوا رسومات أجزائكم الآن، وسيقدم لكم فريق الهندسة في JS Precision تقريرًا مجانيًا ومخصصًا لتحليل قابلية التصنيع (DFM)، مما يتيح لكم توقع مخاطر التصنيع مسبقًا.

لماذا تكون الجدران الرقيقة عرضة للتشوه في عمليات الطحن باستخدام الحاسوب (CNC) للأجزاء الكبيرة؟

أثناء عملية الطحن باستخدام الحاسوب (CNC)، يكون خطر تشوه الأجزاء الكبيرة ذات الجدران الرقيقة أعلى بكثير من خطر تشوه الأجزاء العادية. تبرز هذه المشكلة بشكل خاص في خدمات طحن الأجزاء الكبيرة باستخدام الحاسوب . سنتناول هنا الأسباب الرئيسية لتشوه الأجزاء من الناحيتين المادية والاقتصادية.

الأسباب الفيزيائية للتشوه: 3 أسباب رئيسية

1. انحراف الأداة نتيجة لقوة القطع:

إذا كانت حافة أداة القطع تقطع جدرانًا رقيقة بسماكة أقل من 3 مم ، فإن قوة القطع الشعاعية، التي قد تتجاوز 100 نيوتن، ستؤثر على سطح الجدار وتدفعه، مما يؤدي إلى تشوه مرن في الجدار ينتج عنه قطع زائد أو ظهور علامات اهتزاز ناتجة عن أداة القطع. ويزداد هذا الأمر وضوحًا في خدمات الطحن باستخدام الحاسوب (CNC) مع ازدياد حجم قطعة العمل.

2. تخفيف التوتر المتبقي بشكل طفيف:

يؤدي اجتماع الإجهاد المتبقي من دحرجة وتبريد سبائك الألومنيوم الخام مع حالة عدم التوازن الناتجة عن إزالة جزء كبير من المادة إلى حدوث التواء. وقد يتسبب تخفيف الإجهاد بعد عملية القطع في تجاوز التشوه 2 مم ، مما يمثل الصعوبة الرئيسية في خدمات تشغيل الجدران الرقيقة .

3. الحرارة المتولدة عن القطع تسبب تمدداً موضعياً غير متساوٍ:

تؤدي الحرارة التي تتجاوز 200 درجة مئوية، والناتجة عن القطع عالي السرعة، بالإضافة إلى التبريد السريع لسائل التبريد، إلى توليد إجهاد حراري، مما ينتج عنه انكماش غير متساوٍ، وبالتالي فقدان استقرار الأبعاد . ويستمر التشوه الحراري في التراكم أثناء عمليات الطحن المطولة باستخدام آلات CNC للأجزاء الكبيرة.

من فشل الدقة إلى كارثة التكاليف

قد يتسبب التشوه في مشاكل مثل التداخل المادي المباشر أثناء تجميع ضلع جناح الطائرة، أو نقص صلابة دعامات الأقمار الصناعية، أو فشل إحكام إغلاق المبرد.

إن التخلص من قطعة ألومنيوم عالية القيمة تبلغ قيمتها عشرات الآلاف من الدولارات لمجرد تشوهها، يعني بالطبع خسارة في المواد، ولكنه قد يتسبب أيضًا في تأخير المشروع لعدة أسابيع وتكاليف تعديل التصميم عدة أضعاف رسوم التشغيل.

كيف تمنع خدمات تشكيل الجدران الرقيقة التشويه بشكل استراتيجي؟

تتمثل النقطة الرئيسية لمنع التشوه أثناء خدمات تشغيل الجدران الرقيقة في "توزيع القوة بشكل منتظم، وإطلاق الضغط تدريجيًا، والتحكم الدقيق في درجة الحرارة". تحقق شركة JS Precision تحكمًا منهجيًا في التشوه من خلال البرمجة الذكية وإدارة الإجهاد الكاملة للعملية.

البرمجة الذكية ومسارات الأدوات: تقسيم الكل إلى أجزاء

1. الطحن متعدد الطبقات والوصلات متعددة المحاور:

باستخدام القطع المحوري الطبقي (على سبيل المثال، عمق قطع 0.5 مم لكل طبقة) والطحن الجانبي بخمسة محاور متصلة، يُمكن توليد قوة قطع مستمرة وموحدة تمنع ارتفاع درجة الحرارة الموضعي وتركيز الإجهاد . تُسهم استراتيجية البرمجة هذه في تقليل نسبة إنتاج قطع العمل ذات الجدران الرقيقة في خدمات الطحن باستخدام الحاسوب (CNC) للأجزاء الكبيرة.

2. الجمع العلمي للمعايير:

قم بتنفيذ استراتيجية "السرعة العالية، وعمق القطع الصغير، والتغذية السريعة" (على سبيل المثال، S12000، ap0.3 مم، F3000 مم/دقيقة) من أجل زيادة كفاءة الإزالة إلى أقصى حد وتقليل قوة القطع الفردية والنقطة إلى أدنى حد.

تتطلب قطع الألمنيوم الكبيرة المصممة حسب الطلب ذات السماكات المختلفة معايير تصنيع مختلفة تمامًا. فيما يلي جدول المعايير القياسية من شركة JS Precision، والذي تم التحقق من صحته من خلال آلاف الاختبارات العملية:

| سُمك الجدار (مم) | سرعة دوران المغزل (ثانية، دورة/دقيقة) | عمق القطع (بالملليمتر) | معدل التغذية (F، مم/دقيقة) | قطر الأداة (مم) | ضغط سائل التبريد (ميجا باسكال) | درجة المادة المناسبة |

| 1.0-1.5 | 15000-18000 | 0.15-0.25 | 3500-4500 | 6-8 | 0.8-1.2 | 6061-T651/7075-T7351 |

| 1.6-2.5 | 12000-15000 | 0.25-0.4 | 3000-4000 | 8-12 | 0.6-0.9 | 6061-T651/5083-H116 |

| 2.6-3.5 | 8000-12000 | 0.4-0.6 | 2500-3500 | 12-16 | 0.5-0.8 | 6061-T651/2024-T351 |

| 3.6-5.0 | 6000-8000 | 0.6-1.0 | 2000-3000 | 16-20 | 0.4-0.6 | 5083-H116/2024-T351 |

| 5.1-8.0 | 4000-6000 | 1.0-1.5 | 1500-2500 | 20-25 | 20-25 | 6061-T651/5083-H116 |

إدارة هندسة الإجهاد الكاملة للعملية

1. المعالجة المسبقة للمواد عامل رئيسي

من الضروري التركيز على استخدام ألواح الألومنيوم المشدودة مسبقًا والمعالجة بطريقة التقادم بالاهتزاز أو في ظل ظروف T74/T7351 والتي يمكن أن تساعد في تقليل الإجهاد الداخلي الأولي من المصدر بأكثر من 60٪ .

2. طريقة "خطوة بخطوة" في التصنيع

هنا قدم المؤلف تفاصيل العملية المستخدمة، وقد تم استخدامها أيضًا لمتابعة عملية (3 مم سماحية) التخشين تخفيف الإجهاد (التقادم الطبيعي أو الاصطناعي) (0.8 مم سماحية) التشطيب شبه النهائي التشطيب النهائي، مع تخفيف الإجهاد تدريجيًا في كل مرحلة .

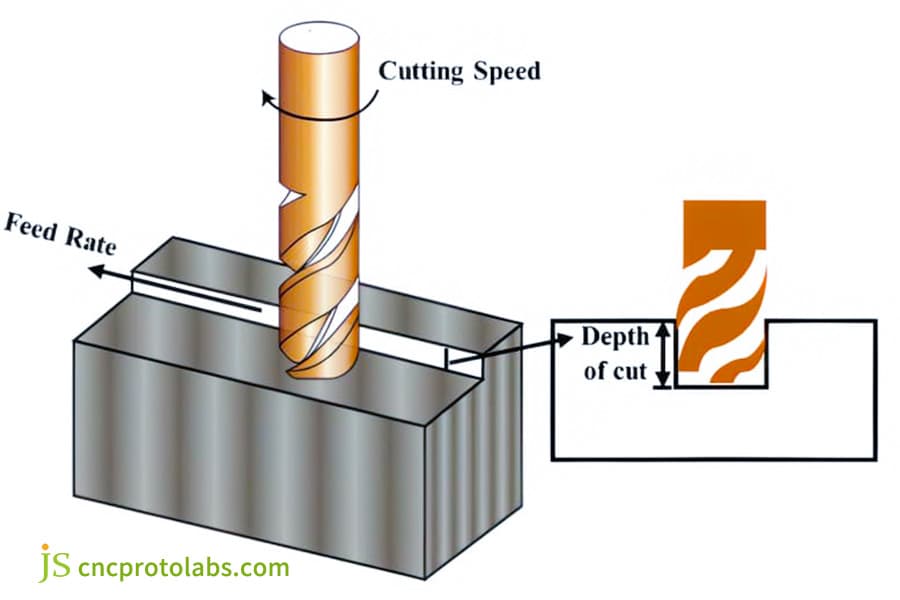

الشكل 1: استخدم معدلات تغذية أقل، وأعماق قطع أصغر، وأدوات حادة بزوايا قطع أكبر لتقليل إجهاد قطعة العمل.

الشكل 1: استخدم معدلات تغذية أقل، وأعماق قطع أصغر، وأدوات حادة بزوايا قطع أكبر لتقليل إجهاد قطعة العمل.

ما هي أجزاء ماكينة التفريز CNC التي لا يمكن التنازل عنها من أجل الاستقرار؟

إن قدرة أجزاء ماكينة التفريز CNC على أداء العمليات هي التي تحدد في نهاية المطاف الحد الأقصى للدقة في خدمات التفريز CNC الكبيرة، وخاصة عند تصنيع الأجزاء الكبيرة ذات الجدران الرقيقة. ولذلك، تُعد صلابة أداة الماكينة، والاستقرار الحراري، ودقة المحرك عوامل أساسية.

صلابة فائقة، وثبات حراري، ودقة هندسية

1. تحدد صلابة آلة التشغيل الحد الأعلى:

يتطلب هيكل آلة التفريز الجسرية الكبيرة، المصنوع من المعدن المصبوب أو الحديد الزهر، صلابة ثابتة تزيد عن 100 نيوتن/متر (وفقًا لمعيار ISO 230-2 ) لتخميد اهتزازات القطع ومنع الارتجاج بفعالية. تتميز آلات التفريز الجسرية من JS Precision بصلابة ثابتة تبلغ 120 نيوتن/متر، وهي أعلى بكثير من معايير الصناعة .

2. الثبات الحراري يضمن الاتساق:

تضمن ورشة العمل ذات درجة الحرارة الثابتة (201 درجة مئوية)، ونظام التبريد السائل للمغزل واللولب الرئيسي، والتصميم المتناظر حراريًا، الحفاظ على الأخطاء الحرارية أقل من 0.01 مم لفترة طويلة. وهذا هو الأساس للحصول على دقة عالية في عمليات الطحن باستخدام الحاسوب (CNC) للأجزاء الكبيرة.

محرك عالي الدقة وتغذية راجعة فورية

1. مغزل كهربائي عالي الأداء: يتميز بانخفاض الاهتزاز واستجابة ديناميكية عالية للمغزل الكهربائي (عزم دوران يصل إلى 100 نيوتن متر) من أجل التشغيل السلس حتى في ظروف قوة القطع المنخفضة.

2. التحكم الكامل في الموضع بحلقة مغلقة: مزود بمشفر خطي لتحقيق تغذية راجعة كاملة بحلقة مغلقة، يمكن للنظام تعويض التمدد الحراري للبرغي اللولبي والارتداد، وبالتالي ضمان دقة تحديد الموضع بمقدار 0.005 مم.

| مكونات أدوات الآلات | متطلبات معايير الأداء | تكوين دقيق لـ JS | مساهمة الدقة |

| فرش السرير | صب المعادن / الحديد الزهر | صب المعادن | يزيد من الصلابة الساكنة بنسبة 15% |

| عزم دوران المغزل | ≥80 نيوتن متر | 100 نيوتن متر | يضمن الثبات في عمليات القطع ذات العمق المنخفض |

| دقة الخلية | ≤0.001 مم | 0.0005 مم | يعوض عن أخطاء تحديد المواقع |

| طريقة التبريد | مغزل تبريد مزدوج + لولب رئيسي | مغزل تبريد ثلاثي + لولب رئيسي + قاعدة | تم التحكم في الخطأ الحراري في حدود 0.01 مم |

هل ترغب بمعرفة كيف تُحسّن أدوات الآلات عالية الصلابة استقرار عمليات التشغيل؟ اطلع الآن على قائمة مكونات تكوينات آلات التفريز CNC من JS Precision للحصول على معلومات تفصيلية حول معايير آلات التفريز ذات الجسر الكبير.

لماذا يعتبر الألومنيوم الخيار الأمثل لتصنيع قطع الألومنيوم الكبيرة حسب الطلب؟

تُعتبر قطع الألمنيوم الكبيرة المصممة حسب الطلب الخيار الأمثل للمعدات الفاخرة خفيفة الوزن. وقد جعلت الخصائص الجوهرية للمادة ومزايا عملية تصنيع سبائك الألمنيوم منها الخيار الرائد في خدمات طحن CNC للقطع الكبيرة.

سبائك الألومنيوم: خفة الوزن، سهولة التشكيل، والأداء

بالمقارنة مع سبائك الصلب والتيتانيوم، توفر سبائك الألومنيوم (مثل 7075-T6) قوة نوعية أفضل، وبالتالي تصبح الخيار الأساسي لتحقيق تخفيف الوزن .

تُتيح قابليتها الممتازة للتشكيل معدلات إزالة مواد أعلى وإجهادًا أقل أثناء التشغيل. وتختلف درجات سبائك الألومنيوم المختلفة اختلافًا كبيرًا في سيناريوهات استخدامها المختلفة.

- يُعدّ سبيكة 6061-T651 مثالية لتصنيع الأجزاء الهيكلية العامة.

- 7075-T7351 هي الدرجة المستخدمة في المكونات الفضائية الحرجة ذات القوة العالية والمتانة العالية ومقاومة التآكل الناتج عن الإجهاد.

- يُستخدم الفولاذ 5083 عادةً حيث تكون مقاومة التآكل ضرورية كما هو الحال في الهندسة البحرية.

مراقبة الجودة على المستوى الأرضي

من خلال التأكيد بشدة على أن المادة يجب أن تكون عبارة عن صفائح معدنية ممدودة مسبقًا من موردي صناعة الطيران والفضاء، مع تقارير كاملة عن دفعات الصهر، يمكن للمرء أن يتأكد من الحصول على خصائص مواد مستقرة.

يقوم مقدمو الخدمات ذوو المعايير العالية بإجراء اختبارات الموجات فوق الصوتية بالإضافة إلى اختبارات أخرى على المواد التي يتم تسليمها إليهم لضمان خلوها من العيوب الداخلية. إنها المرحلة الأولى لضمان موثوقية قطع الألمنيوم الكبيرة المصممة حسب الطلب .

| درجة سبائك الألومنيوم | قوة الشد (ميجا باسكال) | قوة الخضوع (ميجا باسكال) | السيناريوهات القابلة للتطبيق | صعوبة المعالجة |

| 6061-T651 | 310 | 276 | المكونات الهيكلية العامة | ★★☆☆☆ |

| 7075-T7351 | 510 | 480 | المكونات الحيوية في صناعة الطيران | ★★★★☆ |

| 5083-H116 | 270 | 145 | مكونات مقاومة للتآكل البحري | ★★★☆☆ |

| 2024-T351 | 480 | 325 | مكونات ذات مقاومة عالية للإجهاد | ★★★★★ |

هل ترغب في اختيار الدرجة المثلى لقطع الألمنيوم الكبيرة المصممة حسب الطلب؟ تواصل مع شركة JS Precision، وسيقدم لك مهندسو المواد لدينا نصائح مجانية لاختيار المواد.

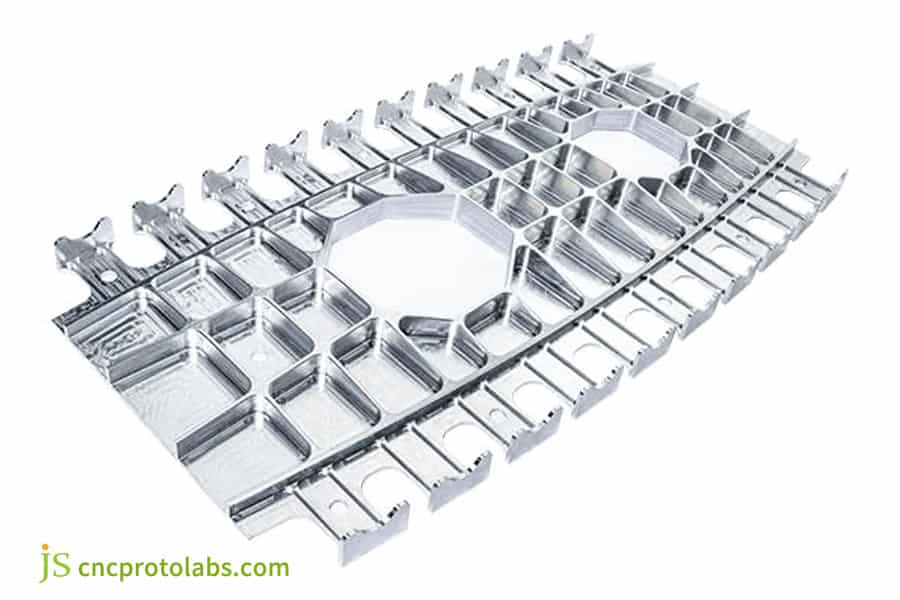

الشكل 2: قطعة من الألومنيوم الفضي ذي الجدران الرقيقة ذات هندسة معقدة وفتحة دائرية مركزية.

الشكل 2: قطعة من الألومنيوم الفضي ذي الجدران الرقيقة ذات هندسة معقدة وفتحة دائرية مركزية.

كيف تدفع عمليات التصنيع باستخدام الحاسوب في مجال الطيران والفضاء حدود الدقة؟

تعتبر عمليات التصنيع باستخدام الحاسوب في مجال الطيران والفضاء مثالاً للدقة في هذه الصناعة، وتستخدم معايير التصنيع الخاصة بها وعملياتها كمستوى مرجعي لخدمات طحن الأجزاء الكبيرة باستخدام الحاسوب.

مكونات برمجية عالية المتطلبات في مجال الطيران والفضاء

على سبيل المثال، تتطلب مكونات مثل حواجز الطائرات (بسماكة 1.5 مم وسمك 0.2 مم) أو دعامات هوائيات الأقمار الصناعية (هياكل شبكية رقيقة الجدران) خصائص فائقة من حيث الصلابة، وثبات الأبعاد، والموثوقية، إلى جانب خفة الوزن. ويُعدّ تصنيع هذه الأجزاء ذروة اختبار خدمات تشكيل الجدران الرقيقة.

التعاون من أجل حلول هندسية أفضل

يتدخل مقدمو الخدمات الخبراء في مرحلة مبكرة، ويقدمون استشارات DFM (التصميم من أجل التصنيع) (مثل تبسيط نصف قطر التدوير وإضافة أضلاع تقوية العملية)، كما يستخدمون برامج محاكاة قوة القطع والتشوه للتنبؤ بالمخاطر، وفي النهاية، يقومون بنشر أجهزة التتبع بالليزر أو آلات قياس الإحداثيات ثلاثية الأبعاد لإجراء فحص كامل للمنطقة.

قام فريق التصنيع باستخدام الحاسب الآلي في مجال الطيران والفضاء التابع لشركة JS Precision بإنجاز أكثر من 500 قطعة من أجزاء الأقمار الصناعية والطائرات ذات الجدران الرقيقة بنجاح، مع التحكم في جميع التفاوتات الخاصة بها في حدود 0.05 مم.

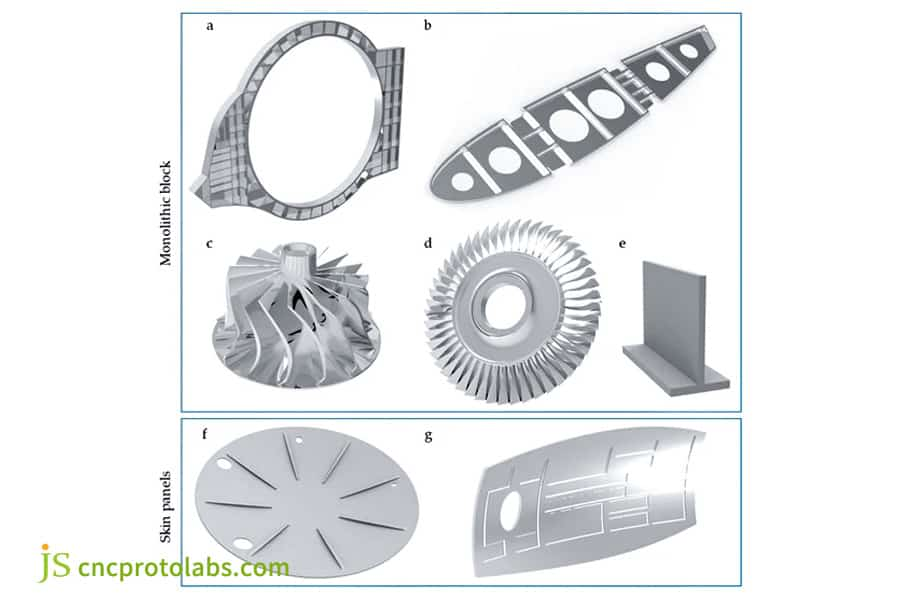

الشكل 3: مكونات فضائية رقيقة الجدران مصنعة باستخدام الحاسوب

الشكل 3: مكونات فضائية رقيقة الجدران مصنعة باستخدام الحاسوب

ما الذي يجب أن تبحث عنه في شريك لتصنيع القطع الكبيرة باستخدام آلات CNC؟

عند البحث عن شريك لمساعدتك في عمليات الطحن باستخدام الحاسوب (CNC) للأجزاء الكبيرة، فإنه بالإضافة إلى مراعاة السعر، يجب عليك أيضًا تقييم الكفاءة التقنية وقدرات الخدمة لدى الشريك المحتمل. ولذلك، حددت شركة JS Precision خمسة معايير تقييم أساسية لمساعدتك في اختيار مزود خدمة موثوق.

قائمة أسئلة من خمس نقاط لتقييم الكفاءات التقنية

- هل يمكنك أن تقدم لنا مجموعة من دراسات الحالة الناجحة وأن توضح بيانات التشوه المقاسة (مثل تقارير CMM) لأجزاء مماثلة معقدة ذات جدران رقيقة؟

- ما هي مواصفات (الشوط، الصلابة) ودقة (تحديد المواقع/التكرار) آلة الطحن ذات الجسر الكبير الخاصة بك؟

- هل لديكم القدرة على محاكاة العمليات؟ كيف تديرون إمدادات المواد الخام، ومن هم شركاؤكم في مجال المعالجة الحرارية؟

- هل لديك أي شهادات في مجال الطيران مثل AS9100/NADCAP ؟

- هل يمكنك تقديم إرشادات لتحسين قابلية التصنيع أثناء مرحلة التصميم؟

تقييم القيمة الإجمالية

من الضروري فحص نظام مراقبة الجودة وأجهزة الاختبار (مقياس التداخل الليزري، وجهاز قياس الإحداثيات). كما أن تقييم كفاءة الفريق الهندسي في تقديم اقتراحات فعّالة لتحسين التصميم للتصنيع خلال مرحلة التصميم، سيساعدك على توفير مبالغ كبيرة في التكاليف اللاحقة، والتي ستتجاوز بكثير رسوم الخدمة.

هل ترغب في فحص موردي خدمات طحن CNC الكبيرة المؤهلين بسرعة؟ حمّل قائمة التحقق لتقييم الموردين من JS Precision الآن، وتحقق من كل بند لتجنب المشاكل.

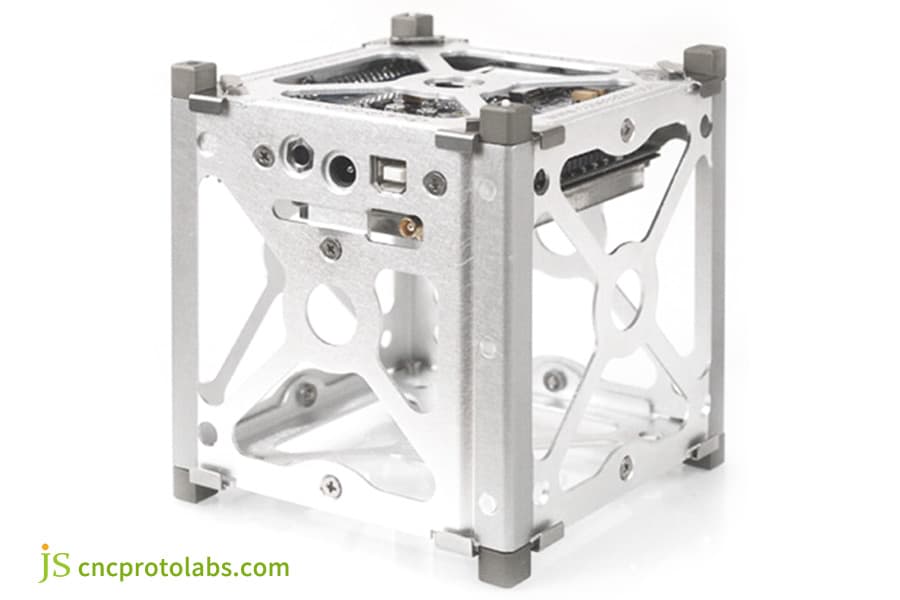

دراسة حالة: التغلب على إطار القمر الصناعي ذي 0.8 متر وزيادة التسطيح من 1.2 مم إلى 0.15 مم

تحدي

احتاج أحد عملاء صناعة الطيران والفضاء إلى تصنيع إطار قمر صناعي من سبائك الألومنيوم بأبعاد 800 مم × 600 مم وسماكة جدار إجمالية تبلغ 2.5 مم ، مع تقوية داخلية على شكل خلية نحل، ومادة 7075-T7351. وكانت درجة التسطيح المطلوبة 0.2 مم.

تجاوزت استواء الهيكل بعد عملية التشغيل الأولى الحد المسموح به بمقدار 1.2 مم، كما لوحظ وجود انحناء موضعي. لم تُلبِّ عمليات الإصلاح هذه متطلبات التجميع ، وبالتالي كان العميل مُعرَّضًا لخطر ضياع وقت المشروع.

شركة JS Precision Solutions

1. تحسين ومحاكاة التصميم من أجل التصنيع:

تمت إضافة ثلاث نتوءات مؤقتة بحجم 8 مم في مناطق غير حرجة بناءً على توقعات توزيع الإجهاد باستخدام برنامج Deform. تم تحسين التصميم من خلال تحليل العناصر المحدودة، مما أدى إلى زيادة الصلابة دون التأثير على عملية التجميع .

تُستخدم قوى التثبيت المحاكاة لاختيار نظام تحديد المواقع بست نقاط، قادر على التحكم في تشوه التثبيت بدقة تصل إلى 0.03 مم. تهدف هذه الطريقة إلى زيادة استقرار عمليات تشغيل الأجزاء ذات الجدران الرقيقة في خدمات الطحن باستخدام الحاسوب (CNC) واسعة النطاق.

2. حزمة العمليات المخصصة:

يتم استخدام عملية مصممة خصيصًا من سبع خطوات: الطحن الخشن، والتقادم الاصطناعي، والطحن شبه النهائي، والتقادم الاصطناعي الثانوي، والطحن النهائي.

تُتيح عملية الطحن الخشن هامشًا قدره 3 مم لإزالة 80% من المادة الزائدة، ثم تُعالج السبيكة حراريًا عند درجة حرارة 120 لمدة 4 ساعات لتخفيف الإجهاد الداخلي. أما عملية الطحن شبه النهائي فتُتيح هامشًا للمعايرة قدره 0.8 مم ، بينما تستخدم عملية الطحن النهائي سرعة S12000 وعمق قطع 0.3 مم لتخفيف الإجهاد على مراحل. هذه هي التقنية الأساسية لخدمات تشغيل الجدران الرقيقة التي تقدمها شركة JS Precision .

3. أدوات مخصصة ومراقبة في الوقت الفعلي:

تم إنشاء جهاز امتصاص فراغي وجهاز دعم مرن متعدد النقاط، والذي تضمن ضغط فراغ يبلغ 0.6 و 0.8 ميجا باسكال، وأربعة كتل دعم قابلة للتعديل لمنع التشوه.

باستخدام المسبار الموجود على متن آلة التشغيل، تم فحص الميزات الرئيسية الخمس لكل مرحلة بدقة 0.002 مم . تم إرجاع البيانات في الوقت الفعلي، مما يضمن إمكانية التحكم في عملية التشغيل بأكملها.

نتائج:

تم الحفاظ على استواء الجزء النهائي دائمًا في حدود 0.15 مم، وكان الوزن يفي تمامًا بمعايير التصميم . وقد اجتاز الفحص الكامل والقياس والقبول بواسطة جهاز تتبع الليزر.

بالمقارنة مع التعديلات والضبط المتكرر للقالب من قبل العميل، تم تحسين وقت التسليم والتكلفة بأكثر من 40٪، مما وفر أكثر من 20000 دولار أمريكي بشكل مباشر، وفي الوقت نفسه، تم تقليل مخاطر التجميع.

هل تواجهون تحديات مماثلة في تصنيع الأجزاء الكبيرة ذات الجدران الرقيقة؟ أرسلوا رسومات أجزائكم الآن، وسيقوم فريق الهندسة في JS Precision بتصميم حل مخصص لكم، على غرار نجاح علبة إطار القمر الصناعي.

الشكل 4: إطار قمر صناعي تم تشكيله بواسطة آلة طحن CNC

الشكل 4: إطار قمر صناعي تم تشكيله بواسطة آلة طحن CNC

الأسئلة الشائعة

س1: ما هو الحد الأدنى لسمك الجدار الذي يمكن تحقيقه لتصنيع الأجزاء الكبيرة ذات الجدران الرقيقة؟

بالنسبة لسبائك الألومنيوم، فإن تحسين العملية والدعم المناسب يسمحان بتشكيل مستقر لسمك الجدار يصل إلى 0.8-1.0 مم بشكل عام، مع إمكانية أن تكون بعض التفاصيل المحلية أرق من ذلك.

س2: ما مقدار الزيادة في التكلفة والوقت اللازمين للتسليم نتيجة التحكم في التشوه؟

يؤدي تطبيق العمليات المنهجية إلى زيادة وقت التشغيل بنسبة تتراوح بين 20% و30% . ومع ذلك، بالمقارنة مع التخلص من المنتج وإعادة تصنيعه أو إجراء تعديلات في مرحلة لاحقة، يتم توفير التكلفة الإجمالية والوقت بشكل كبير.

س٣: ما هي أحجام القطع التي يمكنك تشكيلها؟

تم تجهيز شركة JS Precision بالعديد من آلات الطحن الجسرية الكبيرة التي يبلغ مدى حركتها أكثر من مترين، وبالتالي فهي قادرة على معالجة قطع العمل التي يصل حجمها إلى 3000 مم × 1500 مم × 1000 مم .

س4: بالإضافة إلى سبائك الألومنيوم، هل يمكنك تشكيل الأجزاء ذات الجدران الرقيقة المصنوعة من الفولاذ المقاوم للصدأ أو سبائك التيتانيوم؟

بالتأكيد. لكن تختلف الأساليب باختلاف المادة. لتجنب الإجهاد الحراري، تُستخدم سرعات قطع منخفضة لسبائك التيتانيوم، بينما بالنسبة للفولاذ المقاوم للصدأ، ينصب التركيز على تآكل الأداة والتصلب الناتج عن التشغيل.

س5: كيف تضمنون استقرار الأبعاد على المدى الطويل للأجزاء المصنعة؟

ويتم ضمان ذلك من خلال المعالجة المسبقة لتثبيت المواد، وعمليات تخفيف الإجهاد المتعددة أثناء المعالجة، والمعالجة الحرارية النهائية (مثل التطبيع T6).

س6: إذا كان تصميمي قد ينطوي على مخاطر تصنيعية، فهل يمكنك مراجعته مسبقًا؟

هذه هي القيمة الأساسية لشركتنا. نقدم تقارير تحليل مجانية لتصميم المنتجات بما يسهل تصنيعها، وقبل بدء الإنتاج، نقدم أيضًا استشارات حول أفضل طرق التحسين.

س7: هل هذه العمليات مناسبة أيضًا للإنتاج التجريبي بكميات صغيرة (5-50 قطعة)؟

قابل للتطبيق بالكامل. تتطلب الدفعات الصغيرة عمليات دقيقة لضمان الاتساق. نقوم بتحسين التصنيع بمساعدة الحاسوب والأدوات لتحقيق إنتاج فعال ومتكرر.

س8: ما هو وقت التسليم النموذجي؟

بالنسبة للأجزاء المعقدة والكبيرة وذات الجدران الرقيقة، فإن الوقت المعتاد من الرسم إلى التسليم يتراوح بين 3 و 6 أسابيع ، ومع ذلك، فإن هذا يعتمد على مدى تعقيد العملية وجدول الإنتاج الحالي.

ملخص

للتغلب على التشوه الناتج عن معالجة الأجزاء الكبيرة ذات الجدران الرقيقة، يلزم اتباع نهج هندسي منهجي يدمج البرمجة الدقيقة، والمعدات عالية الصلابة، وعلم المواد، وإدارة الجودة. يجب ألا يقتصر مقدمو الخدمات على المشغلين فحسب، بل يجب أن يكونوا مهندسين يفهمون مبادئ التصنيع.

قامت شركة JS Precision، بالاستفادة من خبرتها في مجال التصنيع باستخدام الحاسب الآلي في صناعة الطيران، بتطوير نظام خدمة تصنيع الجدران الرقيقة الذي يمكن اختباره بدءًا من التعاون في التصميم وحتى الفحص النهائي، مما يضمن تحقيق مخططات التصميم الخاصة بك.

إذا كنت تواجه صعوبة في التعامل مع الأجزاء الكبيرة والمعقدة، أو التشوهات في الجدران الرقيقة، أو متطلبات الدقة العالية، فيرجى التواصل معنا فورًا. أرسل رسوماتك للحصول على دراسة جدوى وخطة عملية حصرية من فريق الهندسة في JS Precision. دعنا نستخدم خبراتنا الاحترافية لتحويل تحدياتك إلى مزايا منتجات موثوقة.

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. لا تقدم شركة JS Precision Services أي ضمانات، صريحة أو ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. ولا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة JS Precision. تقع مسؤولية ذلك على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأجزاء. يرجى التواصل معنا لمزيد من المعلومات .

فريق دقة جافا سكريبت

شركة JS Precision شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. باختياركم JS Precision ، تضمنون الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.cncprotolabs.com