I servizi di fresatura CNC per componenti di grandi dimensioni sono il supporto fondamentale per la produzione di fascia alta. Con la tendenza a spostarsi verso prodotti più leggeri, la necessità di componenti in alluminio personalizzati di grandi dimensioni è aumentata in modo significativo. Tuttavia, durante la fresatura CNC di componenti di grandi dimensioni, la flessione delle pareti sottili è uno dei principali problemi che si traduce in scarti, ritardi nei progetti e sforamenti di budget.

Questo articolo analizza le cause profonde della deformazione nei componenti di grandi dimensioni con pareti sottili e rivela come i servizi professionali di fresatura CNC per componenti di grandi dimensioni possano trasformare le sfide in vantaggi di precisione attraverso l'integrazione di processi, attrezzature e materiali. Scegliere il partner giusto è la chiave per raggiungere l'obiettivo progettuale.

Riepilogo delle risposte principali

| Domande fondamentali | Risposte chiave | Valore offerto a te |

| Perché i pezzi di grandi dimensioni con pareti sottili tendono a deformarsi facilmente e a essere scartati durante la lavorazione? | Le tre cause principali , che portano a deviazioni dalle dimensioni originali e a un aumento dei costi, sono la forza di taglio, il rilascio di stress residuo e il calore di taglio. | L'identificazione delle cause fondamentali di questi problemi riduce le congetture inefficaci e dimostra la necessità di servizi di lavorazione di pareti sottili da parte di esperti. |

| In che modo i fornitori di servizi professionali prevengono le deformazioni in modo metodico? | Ciò è possibile grazie alla programmazione personalizzata, alla gestione dello stress dall'inizio alla fine e al controllo della deformazione 3D, insieme all'impiego di attrezzature ad alta rigidità. | In questo modo si riduce il numero di parti scartate e i progetti vengono finalmente consegnati nei tempi previsti e nel rispetto del budget. |

| Come trovare un partner affidabile per servizi di fresatura CNC di grandi dimensioni? | Valutazione completa dei casi di elaborazione, delle capacità delle apparecchiature, della certificazione aeronautica e del livello di supporto ingegneristico. | Seleziona partner in grado di risolvere le sfide di progettazione e fornire soluzioni complete. |

Punti chiave

- Deformazione controllabile:

Eseguendo metodicamente i passaggi, la deformazione di lavorazione di grandi parti con pareti sottili può essere costantemente controllata entro un limite di tolleranza di 0,1 mm o anche più stretto.

- Priorità del processo:

Oltre la metà dei rischi di deformazione può essere eliminata prima della fase di lavorazione meccanica tramite una simulazione DFM (Design for Manufacturing) e di taglio tempestiva.

- L'attrezzatura è la base:

Una fresatura CNC affidabile per pezzi di grandi dimensioni è impossibile senza utilizzare macchine utensili che non siano solo estremamente rigide (ad esempio, strutture a portale) ma anche termicamente stabili.

- I partner sono un team esteso:

Scegliendo un fornitore di servizi come JS Precision, che vanta esperienza nella lavorazione CNC nel settore aerospaziale, puoi ridurre immediatamente i rischi tecnici e, di conseguenza, i costi complessivi.

Perché fidarsi di questa guida? JS Precision ha una vasta esperienza nei servizi di fresatura CNC di grandi dimensioni

Da oltre dieci anni JS Precision si concentra principalmente sui servizi di fresatura CNC di pezzi di grandi dimensioni, acquisendo così una notevole esperienza e una profonda comprensione delle esigenze dei clienti del settore aerospaziale e della produzione di apparecchiature di fascia alta.

Abbiamo prodotto oltre 10.000 componenti complessi di grandi dimensioni a pareti sottili, con un tasso di riacquisto da parte dei nostri clienti superiore all'85% . La nostra conoscenza dei processi di fresatura CNC deriva dalla combinazione di grandi capacità manuali, esperienza e costante innovazione tecnologica.

Per quanto riguarda i materiali, JS Precision ne controlla la qualità utilizzando esclusivamente lamiere di alluminio prestirate e provenienti da fornitori certificati del settore aerospaziale. Ogni lotto di materiale è accompagnato da un rapporto completo di fusione e da un rapporto di rilevamento dei difetti a ultrasuoni, eliminando così completamente il rischio di deformazione causato da difetti nei materiali all'origine.

Per quanto riguarda la configurazione delle attrezzature, disponiamo di diverse fresatrici a portale di grandi dimensioni con una corsa di oltre 3 metri. La macchina utensile ha una rigidità statica di 120 N/µm ed è abbinata a un sistema di retroazione a reticolo a ciclo completamente chiuso, che garantisce una precisione di posizionamento stabile di ± 0,005 mm.

Le nostre soluzioni tecniche sono rigorosamente conformi agli standard del sistema di gestione della qualità aerospaziale AS9100D e tutte le principali operazioni sono certificate NADCAP (numero di certificazione: NADCAP-2025-TS-0012).

In termini di miglioramenti dei processi, l'esclusivo " processo di distensione sequenziale in sette fasi " di JS Precision ha consentito ai clienti di ridurre drasticamente il tasso di guasto di grandi componenti a parete sottile, da oltre il 30% a meno del 2%.

Per chi affronta sfide nella lavorazione di componenti di grandi dimensioni con pareti sottili, scegliere un partner esperto può evitare direttamente i costi derivanti da tentativi ed errori. Vuoi verificare le nostre capacità tecniche? Invia subito i disegni dei tuoi componenti e il team di ingegneri di JS Precision ti fornirà un report di analisi di producibilità DFM gratuito e personalizzato, che ti consentirà di prevedere in anticipo i rischi di lavorazione.

Perché le pareti sottili sono così soggette a deformazione nella fresatura CNC di pezzi di grandi dimensioni?

Durante la fresatura CNC, il rischio di deformazione di componenti di grandi dimensioni con pareti sottili è significativamente più elevato rispetto a quello dei componenti ordinari. Questo problema è particolarmente evidente nei servizi di fresatura CNC di componenti di grandi dimensioni . In questo articolo analizzeremo le principali cause di deformazione dei componenti, sia dal punto di vista fisico che economico.

Cause fisiche della deformazione: 3 principali

1. Flessione dell'utensile dovuta alla forza di taglio:

Se il bordo laterale dell'utensile taglia pareti sottili con uno spessore inferiore a 3 mm , la forza di taglio radiale, che può superare i 100 N, agirà sulla superficie della parete e la spingerà, deformandola elasticamente e causando un taglio eccessivo o la formazione di segni di vibrazione dovuti all'utensile. Nella maggior parte dei servizi di fresatura CNC, questo è ancora più evidente all'aumentare delle dimensioni del pezzo.

2. Rilascio sottile dello stress residuo:

La combinazione di stress residuo dovuto alla laminazione e alla tempra dei grezzi in lega di alluminio e dello squilibrio causato dalla rimozione di una grande porzione di materiale provoca deformazioni. Il rilascio di stress dopo il processo di taglio può causare deformazioni superiori a 2 mm , rappresentando così la principale difficoltà nei servizi di lavorazione di pareti sottili .

3. Calore generato dal taglio che causa un'espansione locale non uniforme:

Il calore oltre i 200 °C prodotto dal taglio ad alta velocità, unito al rapido raffreddamento del refrigerante, porta alla creazione di stress termico, che si traduce in un ritiro non uniforme e quindi nella perdita di stabilità dimensionale . La deformazione termica continua ad accumularsi durante la fresatura CNC prolungata di pezzi di grandi dimensioni.

Da un errore di precisione a un disastro economico

La deformazione può addirittura causare problemi quali l'interferenza fisica diretta durante l'assemblaggio delle nervature alari di un aereo, la mancanza di rigidità dei supporti dei satelliti o il cedimento della tenuta stagna di un radiatore.

Scartare un componente in alluminio di alto valore, del valore di decine di migliaia di dollari, solo a causa di una deformazione, ovviamente significa perdita di materiale, ma può anche causare ritardi nel progetto per diverse settimane e costi di modifica del progetto diverse volte superiori al costo della lavorazione.

In che modo i servizi di lavorazione delle pareti sottili prevengono strategicamente la deformazione?

L'obiettivo principale della prevenzione delle deformazioni durante i servizi di lavorazione di pareti sottili è "distribuzione uniforme della forza, rilascio graduale della pressione e controllo preciso della temperatura". JS Precision ottiene un controllo sistematico delle deformazioni attraverso una programmazione intelligente e una gestione completa delle sollecitazioni del processo.

Programmazione intelligente e percorsi utensile che tagliano il tutto in pezzi

1. Fresatura a strati e collegamento multiasse:

Utilizzando insieme il taglio assiale a strati (ad esempio, con una profondità di taglio di 0,5 mm per strato) e la fresatura laterale con collegamento a cinque assi , è possibile generare una forza di taglio continua e uniforme che previene il surriscaldamento localizzato e la concentrazione di sollecitazioni . Questa strategia di programmazione può ridurre efficacemente la resa dei pezzi a pareti sottili nei servizi di fresatura CNC di grandi dimensioni.

2. Combinazione scientifica dei parametri:

Adottare la strategia di "alta velocità, piccola profondità di taglio e avanzamento rapido" (ad esempio, S12000, ap0,3 mm, F3000 mm/min) per massimizzare l'efficienza di rimozione e ridurre al minimo la forza di taglio su un singolo punto.

Componenti in alluminio di grandi dimensioni e con spessori variabili richiedono parametri di processo completamente diversi. Di seguito è riportata una tabella di parametri standard di JS Precision, convalidata attraverso migliaia di test pratici:

| Spessore della parete (mm) | Velocità del mandrino (S, giri/min) | Profondità di taglio (ap, mm) | Velocità di avanzamento (F, mm/min) | Diametro utensile (mm) | Pressione del refrigerante (MPa) | Grado di materiale applicabile |

| 1,0-1,5 | 15000-18000 | 0,15-0,25 | 3500-4500 | 6-8 | 0,8-1,2 | 6061-T651/7075-T7351 |

| 1,6-2,5 | 12000-15000 | 0,25-0,4 | 3000-4000 | 8-12 | 0,6-0,9 | 6061-T651/5083-H116 |

| 2,6-3,5 | 8000-12000 | 0,4-0,6 | 2500-3500 | 12-16 | 0,5-0,8 | 6061-T651/2024-T351 |

| 3,6-5,0 | 6000-8000 | 0,6-1,0 | 2000-3000 | 16-20 | 0,4-0,6 | 5083-H116/2024-T351 |

| 5.1-8.0 | 4000-6000 | 1,0-1,5 | 1500-2500 | 20-25 | 20-25 | 6061-T651/5083-H116 |

Gestione completa dello stress ingegneristico del processo

1. Il pretrattamento del materiale è un fattore chiave

È necessario concentrarsi sull'uso di piastre di alluminio prestirate trattate con il metodo di invecchiamento tramite vibrazione o in condizioni T74/T7351 che possono contribuire a ridurre lo stress iniziale interno dalla fonte di oltre il 60% .

2. Metodo di lavorazione "passo dopo passo"

Qui l'autore ha fornito i dettagli del processo utilizzato ed è stato anche utilizzato per seguire il processo di (tolleranza di 3 mm) rilassamento dello stress di sgrossatura (invecchiamento naturale o artificiale) (tolleranza di 0,8 mm) semi-finitura finitura finale, rilasciando gradualmente lo stress in ogni fase .

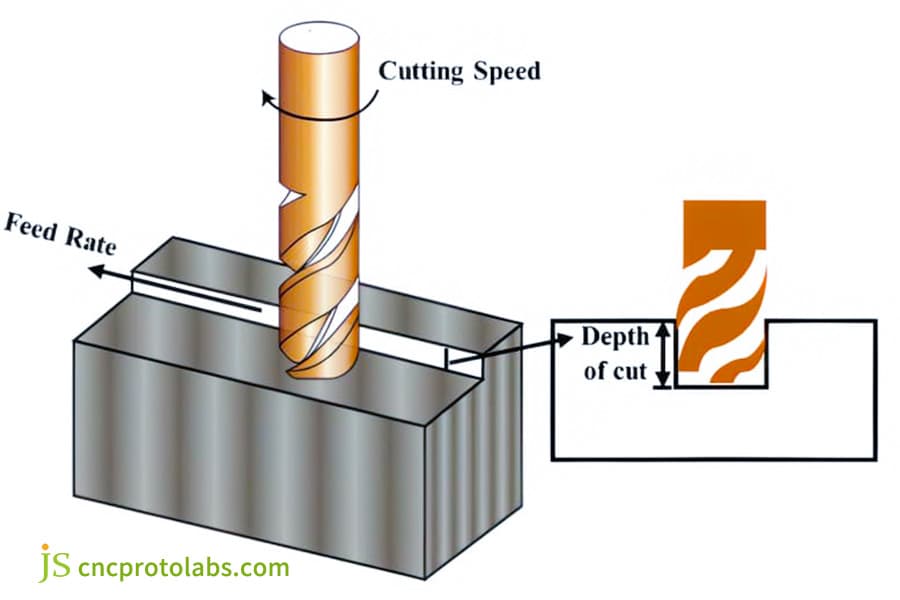

Figura 1 Utilizzare velocità di avanzamento inferiori, profondità di taglio inferiori e utensili affilati con angoli di spoglia maggiori per ridurre lo stress sul pezzo in lavorazione.

Figura 1 Utilizzare velocità di avanzamento inferiori, profondità di taglio inferiori e utensili affilati con angoli di spoglia maggiori per ridurre lo stress sul pezzo in lavorazione.

Quali parti di una fresatrice CNC non sono negoziabili per quanto riguarda la stabilità?

La capacità dei componenti di una fresatrice CNC di eseguire le operazioni è ciò che, in ultima analisi, determina il limite massimo di precisione nei servizi di fresatura CNC di grandi dimensioni, soprattutto quando si producono componenti di grandi dimensioni con pareti sottili. Pertanto, la rigidità della macchina utensile, la stabilità termica e la precisione di azionamento sono tutti fattori essenziali.

Massima rigidità, stabilità termica e precisione geometrica

1. La rigidità della macchina utensile determina il limite superiore:

Il basamento integrale in ghisa minerale o ghisa di una fresatrice a portale di grandi dimensioni richiede una rigidità statica superiore a 100 N/m (secondo la norma ISO 230-2 ) per smorzare efficacemente le vibrazioni di taglio ed evitare vibrazioni. Le fresatrici a portale di JS Precision raggiungono una rigidità statica di 120 N/m, ben al di sopra degli standard del settore .

2. La stabilità termica garantisce la coerenza:

Un laboratorio a temperatura costante (20°C), un sistema di raffreddamento a liquido per mandrino e vite madre e un design termicamente simmetrico mantengono gli errori termici inferiori a 0,01 mm per un lungo periodo. Questa è la base per ottenere un'elevata precisione nella fresatura CNC di componenti di grandi dimensioni.

Guida ad alta precisione e feedback in tempo reale

1. Mandrino elettrico ad alte prestazioni: è dotato di un mandrino elettrico a basse vibrazioni e ad alta risposta dinamica (coppia fino a 100 Nm) per un funzionamento regolare anche in condizioni di bassa forza di taglio.

2. Controllo della posizione a circuito completamente chiuso: dotato di un encoder lineare per ottenere un feedback a circuito completamente chiuso, il sistema può compensare l'espansione termica e il gioco della vite madre, garantendo così una precisione di posizionamento di 0,005 mm.

| Componenti per macchine utensili | Requisiti dei parametri di prestazione | Configurazione di precisione JS | Contributo di precisione |

| Materiale del letto | Fusione minerale/ghisa | Fusione minerale | Aumenta la rigidità statica del 15% |

| Coppia del mandrino | ≥80Nm | 100 Nm | Garantisce stabilità nel taglio a bassa profondità di taglio |

| Risoluzione del cellulare | ≤0,001 mm | 0,0005 mm | Compensa gli errori di posizionamento |

| Metodo di raffreddamento | Mandrino di raffreddamento doppio + vite di comando | Mandrino a triplo raffreddamento + vite di comando + letto | Errore termico controllato entro 0,01 mm |

Vuoi sapere come le macchine utensili ad alta rigidità migliorano la stabilità di lavorazione? Consulta subito l'elenco di JS Precision delle configurazioni delle fresatrici CNC per ottenere parametri dettagliati per le fresatrici a portale di grandi dimensioni.

Perché l'alluminio è la scelta migliore per i componenti in alluminio personalizzati di grandi dimensioni?

I componenti in alluminio di grandi dimensioni personalizzati sono considerati la soluzione ideale per attrezzature leggere e di lusso. Le caratteristiche intrinseche del materiale e i vantaggi di processo delle leghe di alluminio le hanno rese la scelta ideale per i servizi di fresatura CNC di componenti di grandi dimensioni.

Leghe di alluminio: leggerezza, peso, lavorabilità e prestazioni

Rispetto alle leghe di acciaio e di titanio, le leghe di alluminio (come la 7075-T6) offrono una migliore resistenza specifica, diventando quindi la scelta principale per ottenere leggerezza .

La loro eccellente lavorabilità si traduce in maggiori velocità di asportazione del materiale e minori stress di lavorazione. I vari gradi di leghe di alluminio differiscono notevolmente nei rispettivi scenari di utilizzo:

- 6061-T651 è ideale per la produzione di parti strutturali generali.

- 7075-T7351 è il grado per componenti aerospaziali critici ad alta resistenza, elevata tenacità e resistenza alla corrosione sotto sforzo.

- Il 5083 viene solitamente utilizzato laddove è necessaria la resistenza alla corrosione, ad esempio nell'ingegneria navale.

Controllo di qualità a livello del suolo

Sottolineando con forza che il materiale deve essere lamiera prestirata proveniente dal settore aerospaziale, da fornitori di qualità con report completi sui lotti di fusione, si può essere certi di ottenere proprietà stabili del materiale.

I fornitori di servizi di altissimo livello eseguono test a ultrasuoni e altri test sui materiali consegnati per garantire che non vi siano difetti interni. Si tratta della fase iniziale per garantire l'affidabilità di grandi parti in alluminio personalizzate .

| Grado di lega di alluminio | Resistenza alla trazione (MPa) | Limite di snervamento (MPa) | Scenari applicabili | Difficoltà di elaborazione |

| 6061-T651 | 310 | 276 | Componenti strutturali generali | ★★☆☆☆ |

| 7075-T7351 | 510 | 480 | Componenti critici aerospaziali | ★★★★☆ |

| 5083-H116 | 270 | 145 | Componenti resistenti alla corrosione marina | ★★★☆☆ |

| 2024-T351 | 480 | 325 | Componenti ad alta resistenza alla fatica | ★★★★★ |

Vuoi scegliere la qualità ottimale per i tuoi componenti in alluminio di grandi dimensioni personalizzati? Contatta JS Precision: i nostri ingegneri dei materiali ti forniranno una consulenza gratuita sulla scelta dei materiali.

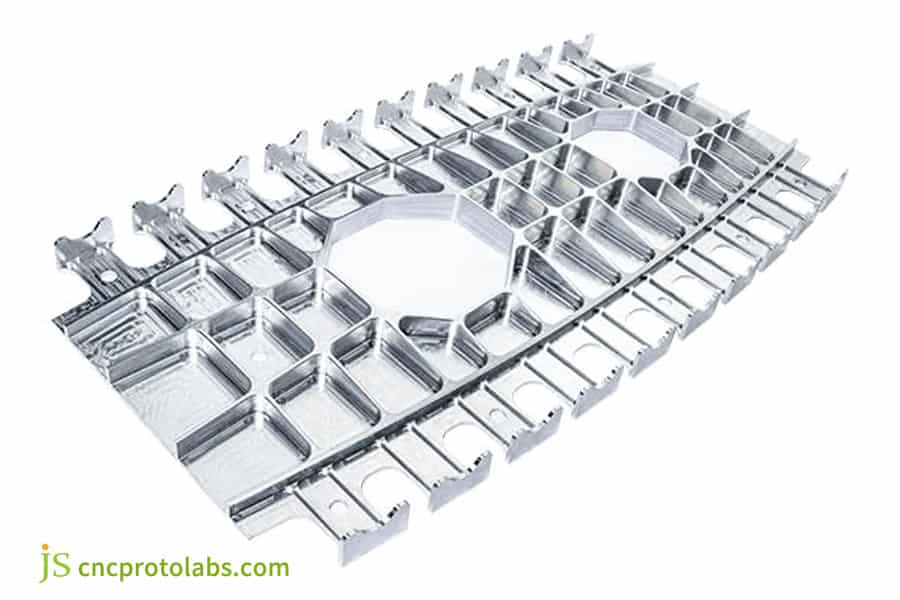

Figura 2 Un componente in alluminio argentato con pareti sottili, geometria complessa e un'apertura circolare centrale.

Figura 2 Un componente in alluminio argentato con pareti sottili, geometria complessa e un'apertura circolare centrale.

In che modo la lavorazione CNC nel settore aerospaziale supera i limiti della precisione?

La lavorazione CNC aerospaziale è l'epitome della precisione nel settore e i suoi standard di lavorazione, nonché i suoi processi, vengono utilizzati come livello di riferimento per i servizi di fresatura CNC di pezzi di grandi dimensioni.

Componenti del codice aerospaziale altamente esigenti

Si pensi, ad esempio, alle paratie degli aeromobili (spessore 1,5 mm, profilo richiesto 0,2 mm) o ai supporti delle antenne satellitari (strutture a maglie sottili): questi componenti richiedono le massime proprietà di rigidità, stabilità dimensionale e affidabilità, il tutto unito a un peso estremamente ridotto. La produzione di questi componenti rappresenta il culmine del collaudo dei servizi di lavorazione delle pareti sottili.

Collaborazione per soluzioni ingegneristiche migliori

I fornitori di servizi esperti vengono coinvolti in una fase iniziale, offrono consulenza DFM (Design for Manufacturing) (ad esempio semplificando il raggio del raccordo e aggiungendo nervature di rinforzo del processo), utilizzano anche software di simulazione della forza di taglio e della deformazione per la previsione del rischio e, infine, utilizzano laser tracker o CMM per l'ispezione completa dell'area.

Il team di lavorazione CNC aerospaziale di JS Precision ha realizzato con successo più di 500 componenti di satelliti e aeromobili a pareti sottili, con tolleranze controllate entro 0,05 mm.

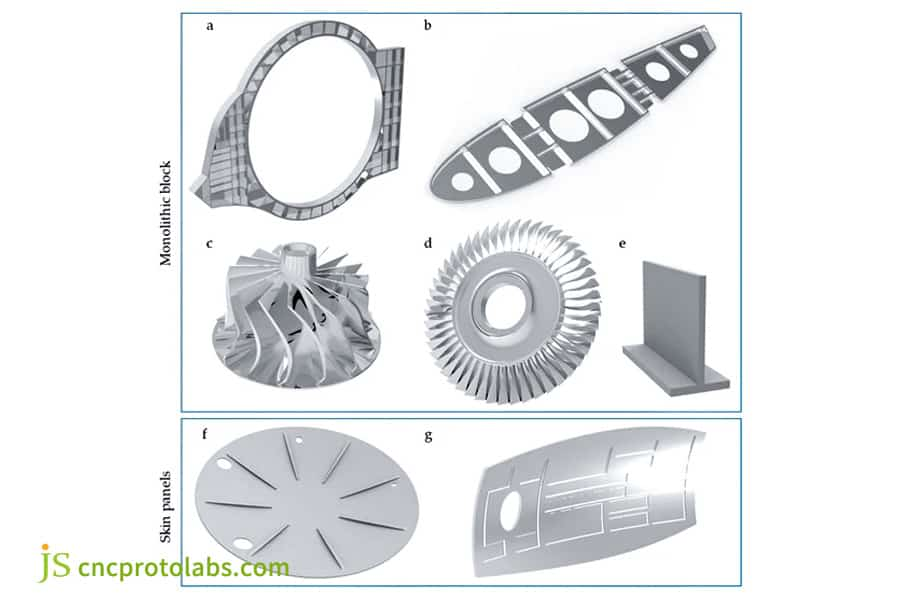

Figura 3 Componenti aerospaziali a parete sottile lavorati tramite CNC

Figura 3 Componenti aerospaziali a parete sottile lavorati tramite CNC

Cosa dovresti cercare in un partner per la fresatura CNC di pezzi di grandi dimensioni?

Quando si cerca un partner che vi assista nella fresatura CNC di componenti di grandi dimensioni, oltre a considerare il prezzo, è necessario valutare anche la competenza tecnica e le capacità di assistenza del potenziale partner. JS Precision ha quindi elencato cinque criteri di valutazione fondamentali per aiutarvi nella scelta di un fornitore di servizi affidabile.

Elenco di cinque domande per valutare le competenze tecniche

- Siete in grado di produrre per noi un portfolio di casi di studio di successo e di dimostrare i dati di deformazione misurati (ad esempio, report CMM) per parti simili a pareti sottili complesse?

- Quali sono le specifiche (corsa, rigidità) e la precisione (posizionamento/ripetibilità) della vostra grande fresatrice a portale ?

- Avete la capacità di simulare i processi? Come gestite l'approvvigionamento delle materie prime e chi sono i vostri partner per il trattamento termico?

- Avete certificazioni aerospaziali come AS9100/NADCAP ?

- Potresti fornire indicazioni sull'ottimizzazione DFM durante la fase di progettazione?

Valutazione del valore complessivo

È necessario esaminare il sistema di controllo qualità e gli strumenti di prova (un interferometro laser, una macchina di misura a coordinate). Valutare la competenza del team di ingegneri nel fornire suggerimenti efficaci per l'ottimizzazione del DFM durante la fase di progettazione può aiutare a risparmiare significativamente sui costi successivi, che andrebbero ben oltre il costo del servizio.

Vuoi selezionare rapidamente fornitori qualificati di servizi di fresatura CNC di grandi dimensioni ? Scarica subito la checklist di valutazione dei fornitori di JS Precision e controlla ogni elemento per evitare insidie.

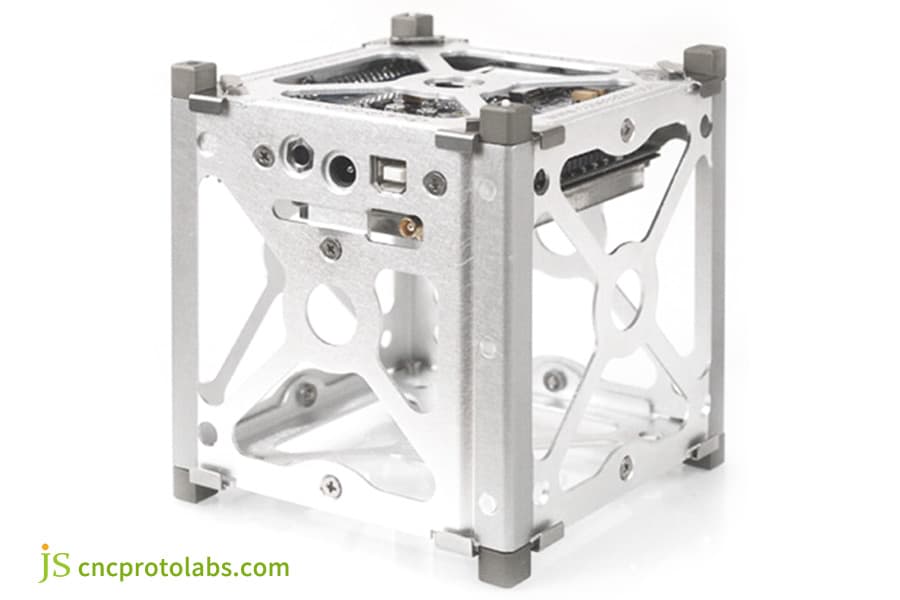

Caso di studio: superamento del telaio satellitare da 0,8 metri e aumento della planarità da 1,2 mm a 0,15 mm

Sfida

Un cliente del settore aerospaziale aveva bisogno di lavorare un telaio satellitare in lega di alluminio da 800 mm x 600 mm con uno spessore complessivo della parete di 2,5 mm , rinforzo interno a nido d'ape e materiale 7075-T7351. La planarità richiesta era di 0,2 mm.

La planarità complessiva del telaio dopo la prima lavorazione era superiore alla tolleranza di 1,2 mm e presentava anche una deformazione locale. Queste operazioni di riparazione non soddisfacevano i requisiti di assemblaggio e di conseguenza il cliente rischiava di perdere i tempi di realizzazione del progetto.

Soluzioni di precisione JS

1. Ottimizzazione e simulazione DFM:

Tre borchie di processo temporanee da 8 mm vengono aggiunte in aree non critiche in base alla previsione della distribuzione delle sollecitazioni tramite il software Deform. Il layout è ottimizzato tramite analisi agli elementi finiti, che si traduce in un aumento della rigidità senza interferire con l'assemblaggio .

Le forze di serraggio simulate vengono utilizzate per selezionare uno schema di posizionamento a sei punti in grado di controllare la deformazione di serraggio entro 0,03 mm. Questo metodo mira ad aumentare la stabilità di lavorazione di componenti a pareti sottili in grandi centri di fresatura CNC.

2. Pacchetto di processo personalizzato:

Viene utilizzato un processo su misura in sette fasi: fresatura grezza, invecchiamento artificiale, fresatura semi-finitura, invecchiamento artificiale secondario, fresatura di finitura.

La fresatura di sgrossatura lascia un margine di 3 mm per rimuovere l'80% del materiale in eccesso, quindi la lega viene invecchiata a 120°C per 4 ore per rilasciare le tensioni interne. La fresatura di semifinitura lascia un margine di calibrazione di 0,8 mm , mentre la fresatura di finitura utilizza una velocità S12000 e una profondità di taglio di 0,3 mm per una riduzione graduale delle tensioni. Questa è la tecnologia alla base dei servizi di lavorazione di pareti sottili di JS Precision .

3. Strumenti dedicati e monitoraggio in tempo reale:

È stato creato un dispositivo di supporto flessibile multipunto e ad assorbimento sotto vuoto, che includeva una pressione del vuoto di 0,6, 0,8 MPa e quattro blocchi di supporto regolabili per evitare deformazioni.

Grazie alla sonda integrata nella macchina utensile, le cinque caratteristiche principali di ogni fase sono state ispezionate con una precisione di 0,002 mm . I dati sono stati restituiti in tempo reale, garantendo così il controllo dell'intero processo di lavorazione.

Risultati:

La planarità del pezzo finale è sempre stata mantenuta entro 0,15 mm e il peso ha soddisfatto pienamente i criteri di progettazione . È stato in grado di superare l'ispezione completa in scala e l'accettazione tramite un laser tracker.

Rispetto alle ripetute modifiche e regolazioni degli stampi da parte del cliente, i tempi di consegna e i costi sono stati ottimizzati di oltre il 40%, con un conseguente risparmio diretto di oltre 20.000 USD e, allo stesso tempo, sono stati ridotti i rischi di assemblaggio.

Anche voi affrontate sfide simili nella lavorazione di componenti di grandi dimensioni con pareti sottili? Inviate subito i disegni dei vostri componenti e il team di ingegneri di JS Precision personalizzerà una soluzione per voi, replicando il successo del telaio per satellite.

Figura 4 Telaio del satellite fresato tramite fresatura CNC

Figura 4 Telaio del satellite fresato tramite fresatura CNC

Domande frequenti

D1: Qual è lo spessore minimo della parete che può essere raggiunto per la lavorazione di pezzi di grandi dimensioni con pareti sottili?

Per le leghe di alluminio, l'ottimizzazione del processo e un supporto adeguato consentono una lavorazione stabile di spessori di parete fino a 0,8-1,0 mm in generale, con alcuni dettagli locali che potrebbero essere anche più sottili.

D2: Quanto aumenta in genere i costi e i tempi di consegna controllando la deformazione?

L'implementazione sistematica del processo aumenta i tempi di lavorazione di circa il 20-30% . Tuttavia, rispetto alla rottamazione e alla rilavorazione o all'esecuzione di modifiche in una fase successiva, si ottiene un notevole risparmio di tempo e costi totali.

D3: Quali dimensioni di pezzi è possibile lavorare?

JS Precision è dotata di numerose fresatrici a portale di grandi dimensioni con corse superiori a 2 metri, in grado di lavorare pezzi fino a 3000 mm × 1500 mm × 1000 mm .

D4: Oltre alle leghe di alluminio, è possibile lavorare anche parti con pareti sottili in acciaio inossidabile o leghe di titanio?

Certo. Ma gli approcci variano a seconda del materiale. Per evitare stress termici, per le leghe di titanio si utilizzano basse velocità di taglio, mentre per l'acciaio inossidabile l'attenzione è rivolta all'usura dell'utensile e all'incrudimento.

D5: Come si garantisce la stabilità dimensionale a lungo termine dei pezzi lavorati?

Ciò è garantito dal trattamento di prestabilizzazione del materiale, da molteplici processi di invecchiamento per distensione durante la lavorazione e dal trattamento termico finale (come la tempra T6).

D6: Se il mio progetto potrebbe presentare rischi di fabbricazione, potete esaminarlo in anticipo?

Questo è esattamente il valore fondamentale della nostra azienda. Forniamo gratuitamente report di analisi DFM (progettazione per la producibilità) e, prima della produzione, forniamo consulenza sulle migliori modalità di ottimizzazione.

D7: Questi processi sono adatti anche per la produzione sperimentale di piccoli lotti (5-50 pezzi)?

Completamente applicabile. I piccoli lotti richiedono processi rigorosi per garantire la coerenza. Ottimizziamo CAM e utensili per ottenere una produzione efficiente e ripetibile.

D8: Qual è il tempo di consegna tipico?

Per le parti complesse, di grandi dimensioni e con pareti sottili, il tempo di consegna solitamente dal disegno alla consegna è di 3-6 settimane ; questo, tuttavia, dipende dalla complessità del processo e dal programma di produzione corrente.

Riepilogo

Per superare la deformazione causata dalla lavorazione di componenti di grandi dimensioni con pareti sottili, è necessario un approccio ingegneristico sistematico che integri programmazione di precisione, attrezzature ad alta rigidità, scienza dei materiali e gestione della qualità. I fornitori di servizi non dovrebbero essere solo operatori, ma anche ingegneri che comprendano i principi di produzione.

JS Precision, sfruttando la sua esperienza nella lavorazione CNC per il settore aerospaziale, ha sviluppato un sistema di servizi di lavorazione di pareti sottili che può essere testato dalla collaborazione alla progettazione fino all'ispezione finale, garantendo così la realizzazione dei vostri progetti.

Se avete difficoltà con componenti di grandi dimensioni e complessi, deformazioni a pareti sottili o requisiti di alta precisione, contattateci immediatamente. Inviateci i vostri disegni per ottenere un'analisi di fattibilità e un piano di processo esclusivi per il team di ingegneria di JS Precision. Affidatevi alle nostre competenze professionali per trasformare le vostre sfide in vantaggi affidabili per i vostri prodotti.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com