L'usinage CNC de grandes pièces est essentiel à la fabrication de pointe. Face à la tendance actuelle vers des produits plus légers, le besoin en pièces d'aluminium sur mesure de grande taille a considérablement augmenté. Or, lors de l'usinage CNC de ces pièces, la déformation des parois fines constitue un problème majeur, source de rebuts, de retards et de dépassements budgétaires.

Cet article analyse les causes profondes de la déformation des pièces de grande taille à parois minces et révèle comment les services professionnels d'usinage CNC de grandes pièces peuvent transformer les défis en atouts de précision grâce à l'intégration des procédés, des équipements et des matériaux. Choisir le bon partenaire est essentiel pour atteindre les objectifs de conception.

Résumé des réponses principales

| Questions fondamentales | Réponses clés | La valeur ajoutée que nous vous offrons |

| Pourquoi les grandes pièces à parois minces ont-elles tendance à se déformer facilement et à être mises au rebut lors de l'usinage ? | Les trois principales causes , qui entraînent des écarts par rapport aux dimensions initiales et une augmentation des coûts, sont la force de coupe, la libération des contraintes résiduelles et la chaleur de coupe. | L'identification des causes fondamentales de ces problèmes permet de réduire les conjectures inefficaces et de démontrer la nécessité de services d'usinage de parois minces spécialisés. |

| Comment les prestataires de services professionnels préviennent-ils les déformations de manière méthodique ? | Ils y parviennent grâce à une programmation personnalisée, une gestion du stress du début à la fin et un contrôle de la déformation 3D, associés à l'utilisation d'équipements à haute rigidité. | Cela permet de réduire le nombre de pièces mises au rebut et les projets sont finalement livrés dans les délais et le budget impartis. |

| Comment trouver un partenaire de confiance pour des services d'usinage CNC de grande envergure ? | Évaluation complète des dossiers traités, des capacités des équipements, de la certification aéronautique et du niveau de soutien technique. | Sélectionnez des partenaires capables de résoudre les problèmes de conception et de fournir des solutions complètes. |

Points clés à retenir

- Déformation contrôlable :

En procédant méthodiquement étape par étape, la déformation d'usinage des grandes pièces à parois minces peut être contrôlée de manière constante dans la limite de tolérance de 0,1 mm, voire plus serrée.

- Priorité du processus :

Plus de la moitié des risques de déformation peuvent être éliminés avant l'étape d'usinage grâce à une conception précoce pour la fabrication (DFM) et à une simulation de coupe.

- L'équipement est fondamental :

L'usinage CNC fiable de grandes pièces est impossible sans utiliser des machines-outils qui soient non seulement très rigides (par exemple, des structures à portique), mais aussi thermiquement stables.

- Les partenaires forment une équipe élargie :

En choisissant un prestataire de services comme JS Precision, qui possède une expérience en usinage CNC aérospatial, vous pouvez instantanément réduire vos risques techniques et donc vos coûts globaux.

Pourquoi faire confiance à ce guide ? JS Precision possède une vaste expérience dans les services de fraisage CNC de grande taille.

Depuis plus de dix ans , JS Precision se concentre principalement sur les services de fraisage CNC de grandes pièces, acquérant ainsi une expérience considérable et une compréhension approfondie des besoins des clients des secteurs de l'aérospatiale et de la fabrication d'équipements haut de gamme.

Nous avons fabriqué plus de 10 000 pièces complexes de grande taille et à parois minces, et notre taux de réachat par nos clients dépasse les 85 % . Notre expertise en fraisage CNC repose sur une vaste expérience pratique et une innovation technologique constante.

Concernant les matériaux, JS Precision contrôle leur qualité en utilisant exclusivement des tôles d'aluminium pré-étirées provenant de fournisseurs certifiés du secteur aérospatial. Chaque lot est accompagné d'un rapport de fusion complet et d'un rapport de contrôle par ultrasons, éliminant ainsi tout risque de déformation lié à des défauts de matériaux dès la source.

En termes de configuration d'équipement, nous disposons de plusieurs fraiseuses à portique de grande taille, d'une course supérieure à 3 mètres. La machine-outil présente une rigidité statique de 120 N/µm et est associée à un système de rétroaction par règle à réseau en boucle fermée, garantissant une précision de positionnement stable de ± 0,005 mm.

Nos solutions techniques sont en stricte conformité avec les normes du système de gestion de la qualité aérospatiale AS9100D , et toutes les opérations majeures sont certifiées NADCAP (numéro de certification : NADCAP-2025-TS-0012).

En matière d'amélioration des processus, le « procédé de relaxation des contraintes séquentiel en sept étapes » exclusif de JS Precision a permis aux clients de réduire considérablement le taux de défaillance des grandes pièces à parois minces, de plus de 30 % à moins de 2 %.

Pour ceux qui rencontrent des difficultés d'usinage de grandes pièces à parois minces, choisir un partenaire expérimenté permet d'éviter les coûts liés aux essais et erreurs. Vous souhaitez vérifier nos compétences techniques ? Soumettez vos plans dès maintenant et l'équipe d'ingénieurs de JS Precision vous fournira gratuitement un rapport d'analyse de fabricabilité DFM personnalisé, vous permettant d'anticiper les risques d'usinage.

Pourquoi les parois minces sont-elles si sujettes à la déformation lors du fraisage CNC de grandes pièces ?

Lors du fraisage CNC, le risque de déformation des grandes pièces à parois minces est nettement supérieur à celui des pièces ordinaires. Ce problème est particulièrement marqué dans le cadre des services de fraisage CNC de grandes pièces . Nous allons ici examiner les principales causes de déformation des pièces, tant du point de vue physique que du point de vue des coûts.

Causes physiques de la déformation : 3 principales

1. Déflexion de l'outil due à la force de coupe :

Si l'arête de coupe de l'outil usine des parois minces d' une épaisseur inférieure à 3 mm , la force de coupe radiale, pouvant dépasser 100 N, s'exerce sur la surface de la paroi et la repousse, provoquant une déformation élastique et un surusinage ou l'apparition de marques de broutage. Ce phénomène est d'autant plus marqué que la taille des pièces augmente lors de l'usinage CNC.

2. Libération subtile du stress résiduel :

La combinaison des contraintes résiduelles issues du laminage et de la trempe des ébauches en alliage d'aluminium et du déséquilibre causé par l'enlèvement d'une grande quantité de matière entraîne un gauchissement. La relaxation des contraintes après l'usinage peut provoquer une déformation supérieure à 2 mm , ce qui constitue la principale difficulté des services d'usinage de parois minces .

3. Chaleur générée par la découpe provoquant une dilatation locale irrégulière :

La chaleur dépassant 200 °C générée par la coupe à grande vitesse, combinée au refroidissement rapide du liquide de refroidissement, engendre des contraintes thermiques. Ces contraintes provoquent un retrait irrégulier et, par conséquent, une perte de stabilité dimensionnelle . La déformation thermique s'accumule lors du fraisage CNC prolongé de pièces de grandes dimensions.

De l'échec de précision au désastre financier

La déformation peut même entraîner des problèmes tels qu'une interférence physique directe lors de l'assemblage d'une nervure d'aile d'avion, un manque de rigidité des supports de satellite ou une défaillance de l'étanchéité d'un radiateur.

Mettre au rebut une pièce en aluminium de grande valeur, valant des dizaines de milliers de dollars, uniquement à cause d'une déformation, signifie bien sûr une perte de matériau, mais peut également entraîner des retards de projet de plusieurs semaines et des coûts de modification de conception plusieurs fois supérieurs aux frais d'usinage.

Comment les services d'usinage de parois minces préviennent-ils stratégiquement le gauchissement ?

Le principal élément de prévention des déformations lors des opérations d'usinage de parois minces est « une répartition uniforme des forces, une libération progressive de la pression et un contrôle précis de la température ». JS Precision assure un contrôle systématique des déformations grâce à une programmation intelligente et une gestion complète des contraintes tout au long du processus.

Programmation intelligente et trajectoires d'outils Découper le tout en morceaux

1. Fraisage par couches et liaison multi-axes :

L'utilisation conjointe de la coupe axiale par couches (par exemple, une profondeur de passe de 0,5 mm par couche) et du fraisage latéral à cinq axes permet de générer une force de coupe continue et uniforme, évitant ainsi la surchauffe localisée et la concentration des contraintes . Cette stratégie de programmation permet de réduire efficacement le rendement des pièces à parois minces lors des opérations d'usinage CNC de grande taille.

2. Combinaison scientifique des paramètres :

Mettre en œuvre la stratégie « vitesse élevée, faible profondeur de coupe et avance rapide » (par exemple, S12000, ap0,3mm, F3000mm/min) afin de maximiser l'efficacité d'enlèvement et de minimiser la force de coupe ponctuelle.

Les pièces en aluminium de grande taille sur mesure et d'épaisseurs variables nécessitent des paramètres de processus totalement différents. Voici un tableau de paramètres standard de JS Precision, validé par des milliers de tests pratiques :

| Épaisseur de paroi (mm) | Vitesse de broche (S, tr/min) | Profondeur de coupe (ap, mm) | Vitesse d'avance (F, mm/min) | Diamètre de l'outil (mm) | Pression du liquide de refroidissement (MPa) | Grade de matériau applicable |

| 1,0-1,5 | 15000-18000 | 0,15-0,25 | 3500-4500 | 6-8 | 0,8-1,2 | 6061-T651/7075-T7351 |

| 1,6-2,5 | 12000-15000 | 0,25-0,4 | 3000-4000 | 8-12 | 0,6-0,9 | 6061-T651/5083-H116 |

| 2,6-3,5 | 8000-12000 | 0,4-0,6 | 2500-3500 | 12-16 | 0,5-0,8 | 6061-T651/2024-T351 |

| 3,6-5,0 | 6000-8000 | 0,6-1,0 | 2000-3000 | 16-20 | 0,4-0,6 | 5083-H116/2024-T351 |

| 5.1-8.0 | 4000-6000 | 1,0-1,5 | 1500-2500 | 20-25 | 20-25 | 6061-T651/5083-H116 |

Gestion complète de l'ingénierie des contraintes

1. Le prétraitement des matériaux est un facteur clé

Il est nécessaire de se concentrer sur l'utilisation de plaques d'aluminium pré-étirées traitées par la méthode de vieillissement par vibration ou dans des conditions T74/T7351 qui peuvent contribuer à une réduction de la contrainte initiale interne à la source de plus de 60 % .

2. Méthode d'usinage « étape par étape »

L'auteur a ici donné les détails du processus utilisé et celui-ci a également été utilisé pour suivre le processus de (3 mm de tolérance) dégrossissage relaxation des contraintes (vieillissement naturel ou artificiel) (0,8 mm de tolérance) semi-finition finition finale, en libérant progressivement les contraintes à chaque étape .

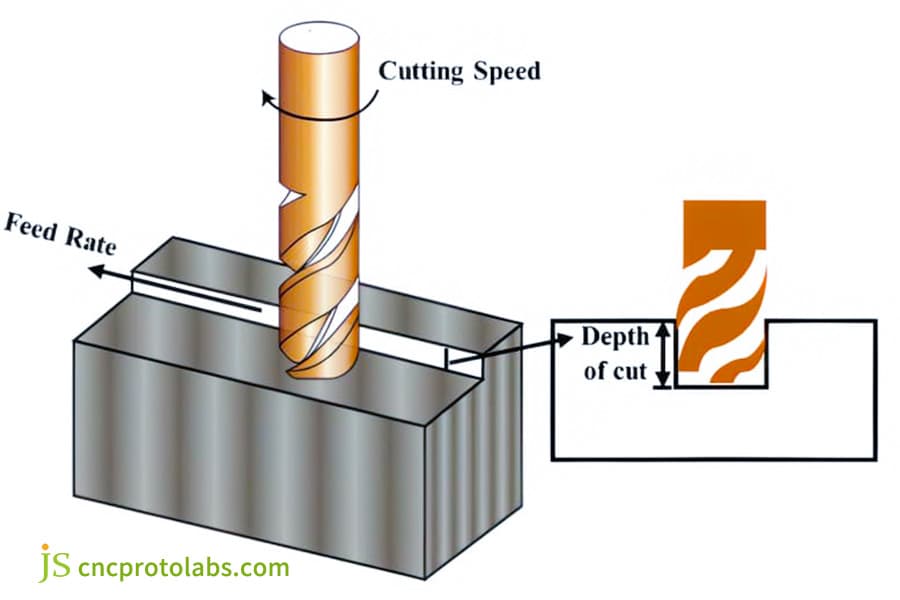

Figure 1 Utilisez des vitesses d'avance plus faibles, des profondeurs de coupe plus petites et des outils tranchants avec des angles de coupe plus grands pour réduire les contraintes sur la pièce.

Figure 1 Utilisez des vitesses d'avance plus faibles, des profondeurs de coupe plus petites et des outils tranchants avec des angles de coupe plus grands pour réduire les contraintes sur la pièce.

Quels sont les éléments d'une fraiseuse CNC qui sont indispensables à sa stabilité ?

La capacité des pièces d'une fraiseuse CNC à réaliser les opérations détermine en définitive la limite supérieure de précision des services de fraisage CNC de grande taille, notamment pour la fabrication de pièces à parois minces de grande dimension. Par conséquent, la rigidité de la machine-outil, sa stabilité thermique et la précision de son entraînement sont des facteurs essentiels.

Rigidité ultime, stabilité thermique et précision géométrique

1. La rigidité de la machine-outil détermine la limite supérieure :

Le bâti monobloc en fonte ou en matériau minéral d'une grande fraiseuse à portique nécessite une rigidité statique supérieure à 100 N/m (conformément à la norme ISO 230-2 ) pour amortir efficacement les vibrations de coupe et éviter les broutages. Les fraiseuses à portique de JS Precision atteignent une rigidité statique de 120 N/m, largement supérieure aux normes industrielles .

2. La stabilité thermique garantit la constance :

Un atelier à température constante (201 °C), un système de refroidissement liquide de la broche et de la vis-mère, ainsi qu'une conception thermiquement symétrique permettent de maintenir les erreurs thermiques en dessous de 0,01 mm sur une longue période. C'est la base pour obtenir une haute précision en fraisage CNC de pièces de grandes dimensions.

Entraînement de haute précision et retour d'information en temps réel

1. Broche électrique haute performance : Dotée d'une broche électrique à faibles vibrations et à réponse dynamique élevée (couple jusqu'à 100 Nm) pour un fonctionnement en douceur même dans des conditions de faible force de coupe.

2. Contrôle de position en boucle fermée complète : Équipé d'un codeur linéaire pour obtenir une boucle de rétroaction entièrement fermée, le système peut compenser la dilatation thermique et le jeu de la vis mère, assurant ainsi une précision de positionnement de 0,005 mm.

| Composants de machines-outils | Exigences relatives aux paramètres de performance | Configuration de précision JS | Contribution à la précision |

| Matériau du lit | Fonte minérale/Fonte | Coulée minérale | Augmente la rigidité statique de 15 % |

| Couple de broche | ≥80 Nm | 100 Nm | Assure la stabilité lors de coupes à faible profondeur. |

| Résolution Cellulator | ≤0,001 mm | 0,0005 mm | Compense les erreurs de positionnement |

| Méthode de refroidissement | Broche à double refroidissement + vis-mère | Broche à triple refroidissement + vis-mère + banc | Erreur thermique contrôlée à 0,01 mm près |

Vous souhaitez savoir comment les machines-outils à haute rigidité améliorent la stabilité d'usinage ? Consultez dès maintenant la liste des composants des fraiseuses CNC de JS Precision pour obtenir des paramètres détaillés sur les grandes fraiseuses à portique.

Pourquoi l'aluminium est-il le premier choix pour les grandes pièces en aluminium sur mesure ?

Les pièces en aluminium sur mesure de grande taille sont considérées comme la solution idéale pour les équipements légers et haut de gamme. Les propriétés intrinsèques du matériau et les avantages liés à la mise en œuvre des alliages d'aluminium en font le choix privilégié pour les services d'usinage CNC de grandes pièces.

Alliages d'aluminium : légèreté, poids, usinabilité et performances

En comparaison avec l'acier et les alliages de titane, les alliages d'aluminium (comme le 7075-T6) offrent une meilleure résistance spécifique, ce qui en fait l'option principale pour obtenir un allègement .

Leur excellente usinabilité permet d'obtenir des taux d'enlèvement de matière plus élevés et des contraintes d'usinage moindres. Les différents alliages d'aluminium présentent des applications très variées :

- Le 6061-T651 est idéal pour la fabrication de pièces structurelles générales.

- 7075-T7351 est la nuance pour les composants critiques aérospatiaux à haute résistance, haute ténacité et résistants à la corrosion sous contrainte.

- Le 5083 est généralement utilisé lorsque la résistance à la corrosion est nécessaire, comme dans le domaine de l'ingénierie marine.

Contrôle de la qualité au niveau du sol

En insistant fortement sur le fait que le matériau doit être de la tôle pré-étirée provenant de fournisseurs de qualité aérospatiale avec des rapports de lot de fusion complets, on peut être sûr d'obtenir des propriétés de matériau stables.

Les prestataires de services les plus exigeants effectuent des tests ultrasoniques ainsi que d'autres tests sur les matériaux qui leur sont livrés afin de s'assurer de l'absence de défauts internes. Il s'agit de l'étape initiale pour garantir la fiabilité des grandes pièces en aluminium sur mesure .

| Alliage d'aluminium de qualité | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Scénarios applicables | Difficulté de traitement |

| 6061-T651 | 310 | 276 | Composants structuraux généraux | ★★☆☆☆ |

| 7075-T7351 | 510 | 480 | Composants critiques aérospatiaux | ★★★★☆ |

| 5083-H116 | 270 | 145 | Composants résistants à la corrosion marine | ★★★☆☆ |

| 2024-T351 | 480 | 325 | Composants à haute résistance à la fatigue | ★★★★★ |

Vous souhaitez choisir la nuance d'aluminium optimale pour vos pièces sur mesure de grandes dimensions ? Contactez JS Precision ; nos ingénieurs en matériaux vous conseilleront gratuitement sur le choix des matériaux.

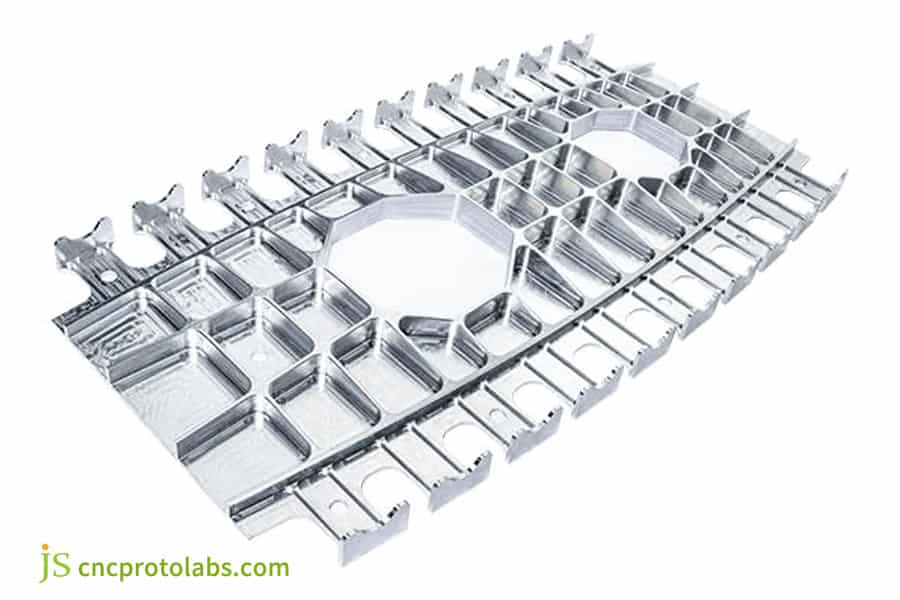

Figure 2 Une pièce en aluminium à paroi mince argentée avec une géométrie complexe et une ouverture circulaire centrale.

Figure 2 Une pièce en aluminium à paroi mince argentée avec une géométrie complexe et une ouverture circulaire centrale.

Comment l'usinage CNC aérospatial repousse-t-il les limites de la précision ?

L'usinage CNC aérospatial est le summum de la précision dans l'industrie, et ses normes d'usinage ainsi que ses processus servent de référence pour les services de fraisage CNC de grandes pièces.

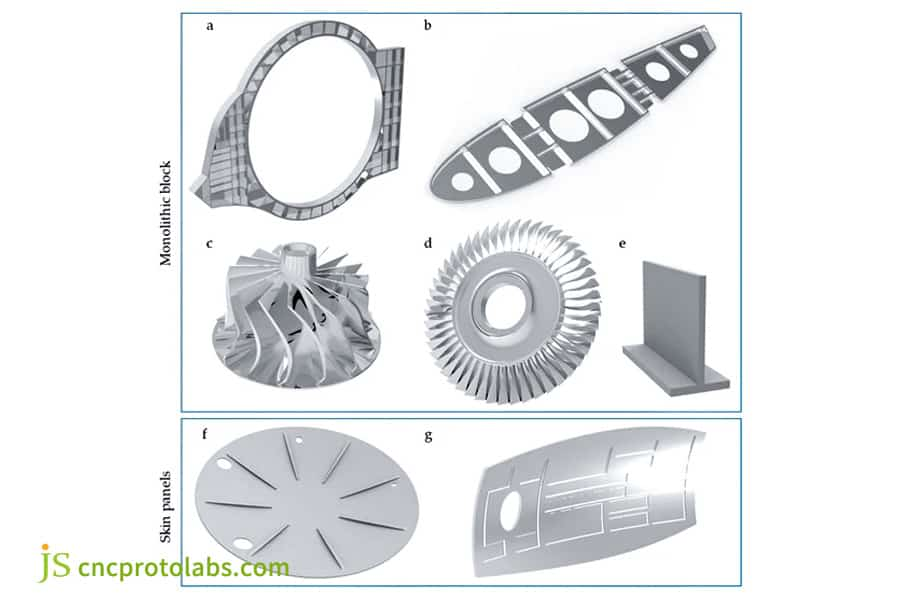

Composants de code aérospatial hautement exigeants

Prenons l'exemple des cloisons d'aéronefs (1,5 mm d'épaisseur, profil de 0,2 mm) ou des supports d'antennes satellites (structures en treillis à parois minces) : ces composants exigent une rigidité, une stabilité dimensionnelle et une fiabilité optimales, tout en étant extrêmement légers. La fabrication de ces pièces représente un défi de taille pour les services d'usinage de parois minces.

Collaboration pour de meilleures solutions d'ingénierie

Les prestataires de services experts interviennent dès le début, ils offrent des services de conseil en DFM (conception pour la fabrication) (comme la simplification du rayon de congé et l'ajout de nervures de renforcement du processus), ils utilisent également des logiciels de simulation de force de coupe et de déformation pour la prédiction des risques et, enfin, ils déploient des trackers laser ou des MMT pour l'inspection complète de la zone.

L'équipe d'usinage CNC aérospatiale de JS Precision a réalisé avec succès plus de 500 pièces à parois minces pour satellites et avions, toutes leurs tolérances étant contrôlées à moins de 0,05 mm.

Figure 3 Composants aérospatiaux à parois minces usinés par CNC

Figure 3 Composants aérospatiaux à parois minces usinés par CNC

Quels critères devez-vous prendre en compte pour choisir un partenaire spécialisé dans le fraisage CNC de pièces de grande taille ?

Lorsque vous recherchez un partenaire pour l'usinage CNC de pièces de grande taille, outre le prix, vous devez également prendre en compte les compétences techniques et les capacités de service du partenaire potentiel. JS Precision a donc établi cinq critères d'évaluation essentiels pour vous aider à choisir un prestataire de confiance.

Liste de questions en cinq points pour évaluer les compétences techniques

- Pouvez-vous nous fournir un portfolio d' études de cas réussies et nous présenter les données de déformation mesurées (par exemple, les rapports CMM) pour des pièces à parois minces complexes similaires ?

- Quelles sont les spécifications (course, rigidité) et la précision (positionnement/répétabilité) de votre grande fraiseuse à portique ?

- Disposez-vous de capacités de simulation de procédés ? Comment gérez-vous votre approvisionnement en matières premières et qui sont vos partenaires en matière de traitement thermique ?

- Possédez-vous des certifications aérospatiales telles que AS9100/NADCAP ?

- Pourriez-vous fournir des conseils d'optimisation DFM dès la phase de conception ?

Évaluation de la valeur globale

Il est nécessaire d'examiner leur système de contrôle qualité et leurs instruments de test (interféromètre laser, machine à mesurer tridimensionnelle). Évaluer la compétence de l'équipe d'ingénierie à formuler des suggestions d'optimisation DFM efficaces dès la phase de conception peut vous permettre de réaliser des économies substantielles par la suite, bien au-delà des honoraires de service.

Vous souhaitez sélectionner rapidement des fournisseurs qualifiés de services d'usinage CNC de grande envergure ? Téléchargez dès maintenant la liste de contrôle d'évaluation des fournisseurs de JS Precision et vérifiez chaque point pour éviter les pièges.

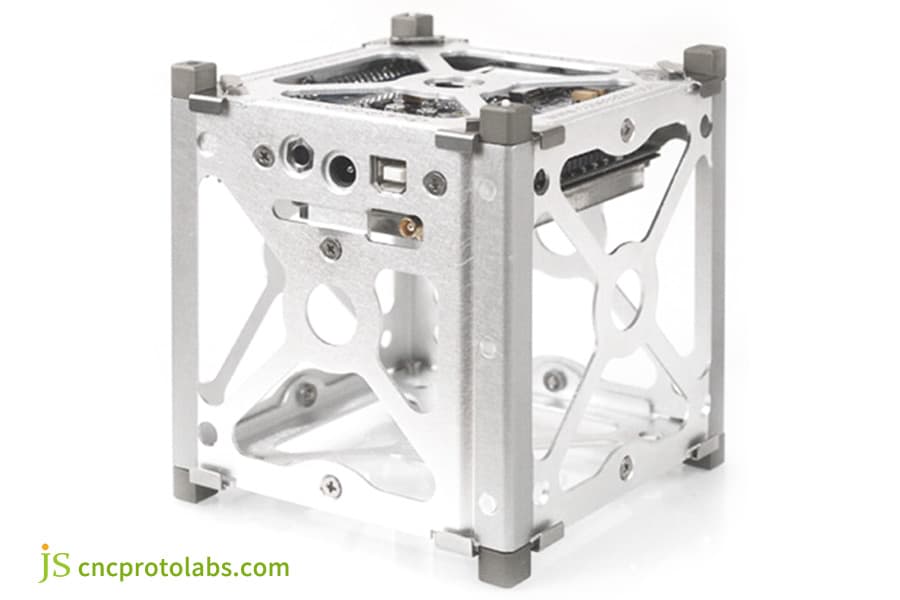

Étude de cas : Surmonter les problèmes liés au cadre du satellite de 0,8 mètre et augmenter la planéité de 1,2 mm à 0,15 mm

Défi

Un client du secteur aérospatial avait besoin d'usiner un cadre de satellite en alliage d'aluminium de 800 mm x 600 mm avec une épaisseur de paroi totale de 2,5 mm , un renforcement interne en nid d'abeille et un matériau 7075-T7351. La planéité requise était de 0,2 mm.

Après la première opération d'usinage, la planéité générale du cadre dépassait la tolérance de 1,2 mm et présentait également une déformation locale. Ces réparations n'ont pas permis de satisfaire aux exigences d'assemblage et, par conséquent, le client risquait de perdre du temps sur le projet.

Solutions de précision JS

1. Optimisation et simulation DFM :

Trois bossages temporaires de 8 mm sont ajoutés dans des zones non critiques, selon la prédiction de la distribution des contraintes réalisée à l'aide du logiciel Deform. L'agencement est optimisé par analyse par éléments finis, ce qui permet d'accroître la rigidité sans perturber l'assemblage .

Des forces de serrage simulées permettent de sélectionner un système de positionnement à six points capable de contrôler la déformation de serrage à 0,03 mm près. Cette méthode vise à améliorer la stabilité d'usinage des pièces à parois minces lors des opérations de fraisage CNC de grande taille.

2. Forfait de processus personnalisé :

Un processus sur mesure en sept étapes est utilisé : ébauche, vieillissement artificiel, semi-finition, vieillissement artificiel secondaire, finition.

L'ébauche est réalisée avec une surépaisseur de 3 mm permettant d'éliminer 80 % de la matière superflue. L'alliage est ensuite vieilli à 120 °C pendant 4 heures afin de relâcher les contraintes internes. La semi-finition est réalisée avec une surépaisseur de 0,8 mm , et la finition utilise une vitesse de 12 000 tr/min et une profondeur de passe de 0,3 mm pour une relaxation des contraintes progressive. Cette technologie est au cœur des services d'usinage de précision pour parois minces de JS Precision .

3. Outillage dédié et surveillance en temps réel :

Un dispositif d'adsorption sous vide et de support flexible multipoint a été créé, comprenant une pression de vide de 0,6 et 0,8 MPa, et quatre blocs de support réglables pour éviter la déformation.

Grâce à la sonde embarquée de la machine-outil, les cinq caractéristiques clés de chaque étape ont été inspectées avec une précision de 0,002 mm . Les données ont été renvoyées en temps réel, assurant ainsi la contrôlabilité de l'ensemble du processus d'usinage.

Résultats:

La planéité de la pièce finale a toujours été maintenue à moins de 0,15 mm, et le poids a pleinement satisfait aux critères de conception . Elle a pu passer avec succès l'inspection et l'acceptation complètes à l'échelle par un tracker laser.

Par rapport aux modifications et ajustements répétés des moules par le client, les délais et les coûts ont été optimisés de plus de 40 %, ce qui a permis d'économiser directement plus de 20 000 USD , tout en réduisant les risques liés à l'assemblage.

Vous rencontrez également des difficultés similaires pour l'usinage de grandes pièces à parois minces ? Soumettez vos plans dès maintenant, et l'équipe d'ingénieurs de JS Precision vous proposera une solution sur mesure, à l'instar du boîtier de châssis de satellite qui a rencontré un franc succès.

Figure 4 Cadre du satellite usiné par fraisage CNC

Figure 4 Cadre du satellite usiné par fraisage CNC

FAQ

Q1 : Quelle est l'épaisseur de paroi minimale pouvant être obtenue pour l'usinage de grandes pièces à parois minces ?

Pour les alliages d'aluminium, l'optimisation du processus et un support approprié permettent un usinage stable d'une épaisseur de paroi allant jusqu'à 0,8-1,0 mm en général, certains détails locaux pouvant être encore plus minces.

Q2 : Dans quelle mesure le contrôle de la déformation augmente-t-il généralement les coûts et les délais ?

La mise en œuvre systématique des processus augmente le temps d'usinage d'environ 20 à 30 % . Cependant, comparée aux rebuts et aux retouches ou aux ajustements ultérieurs, elle permet de réaliser d'importantes économies de temps et d'argent.

Q3 : Quelles sont les dimensions des pièces que vous pouvez usiner ?

JS Precision est équipée de plusieurs grandes fraiseuses à portique avec une course de plus de 2 mètres, et est donc capable de traiter des pièces jusqu'à 3000 mm × 1500 mm × 1000 mm .

Q4 : Outre les alliages d'aluminium, pouvez-vous usiner des pièces à parois minces en acier inoxydable ou en alliages de titane ?

Bien sûr. Mais les approches diffèrent selon le matériau. Pour éviter les contraintes thermiques, on utilise des vitesses de coupe faibles pour l'alliage de titane, tandis que pour l'acier inoxydable, l'accent est mis sur l'usure de l'outil et l'écrouissage.

Q5 : Comment assurez-vous la stabilité dimensionnelle à long terme des pièces usinées ?

Ceci est garanti par un traitement de pré-stabilisation du matériau, de multiples processus de vieillissement de relaxation des contraintes pendant le traitement et un traitement thermique final (tel que le revenu T6).

Q6 : Si ma conception présente des risques de fabrication, pouvez-vous l’examiner à l’avance ?

C’est précisément là le fondement de notre entreprise. Nous offrons gratuitement des rapports d’analyse DFM (conception pour la fabrication) et, avant la production, nous conseillons également sur les meilleures méthodes d’optimisation.

Q7 : Ces procédés conviennent-ils également à la production d'essai en petits lots (5 à 50 pièces) ?

Parfaitement applicable. Les petites séries exigent des processus rigoureux pour garantir la constance. Nous optimisons la FAO et l'outillage pour une production efficace et répétitive.

Q8 : Quel est le délai de livraison habituel ?

Pour les pièces complexes, volumineuses et à parois minces, le délai habituel entre le dessin et la livraison est de 3 à 6 semaines ; celui-ci dépend toutefois de la complexité du processus et du planning de production actuel.

Résumé

Pour pallier les déformations induites par l'usinage de grandes pièces à parois minces, une approche d'ingénierie systématique intégrant programmation de précision, équipements de haute rigidité, science des matériaux et gestion de la qualité est indispensable. Les prestataires de services doivent être non seulement des opérateurs, mais aussi des ingénieurs maîtrisant les principes de fabrication.

JS Precision, s'appuyant sur son expérience dans l'usinage CNC aérospatial, a développé un système de service d'usinage de parois minces qui peut être testé de la collaboration à la conception jusqu'à l'inspection finale, garantissant ainsi la réalisation de vos plans de conception.

Si vous rencontrez des difficultés avec des pièces volumineuses et complexes, des déformations de parois fines ou des exigences de haute précision, contactez-nous sans tarder. Soumettez vos plans pour obtenir une analyse de faisabilité et un plan de processus exclusifs, réalisés par l'équipe d'ingénierie de JS Precision. Laissez-nous mettre notre expertise à votre service pour transformer vos défis en atouts produits fiables.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com