ギア加工サービスは、産業界における動力伝達に不可欠なサポートです。

ギアは、動力と運動の伝達における最も基本的な部品であり、その精度と信頼性によって機器の性能に直接的な影響を与えます。ロボットのジョイントやギアボックスといった複雑な要求に応えるには、精度と効率性に優れたギア加工パートナーを見つけることが不可欠です。

この記事の目的は、ギア加工サービスの本質を体系的に分析し、ベベルギア、ヘリカルギア、スパーギアの製造プロセスとカスタマイズオプションを徹底的に公開することです。

また、専門的なサービス プロバイダー (中国に拠点を置き、世界中でサービスを提供している JS Precision など) から、技術的な要件を満たすカスタマイズされたソリューションと非常に競争力のある見積りをすぐに入手する方法についても説明します。

コア回答の要約

| 核となる質問 | 主な回答 | あなたにとっての価値 |

| プロフェッショナルギア加工サービスには何が含まれますか? | 平歯車加工からベベルギア製造工程までワンストップサービス。 | 設計上の妥協を許さずに製造性と高性能ギアを保証する専門的なエンジニアリング サポート。 |

| 非標準ヘリカルギアのようなカスタマイズされたギアの製造はどのように行われますか? | カスタムヘリカルギアの製造は、CNC マシンを通じて現実世界でのデザインの具現化です。 | 標準部品の限界を打ち破り、トランスミッション部品製品に独自の競争力を創出します。 |

| 歯の表面硬化仕上げがなぜ重要なのでしょうか? | ハードギア仕上げサービスは、変形、精度、品質の問題を解決するソリューションです。 | サイクルごとの故障率を低減し、ROIを最適化します。 |

重要なポイント:

- 精度はパフォーマンスです:ノイズ、効率、寿命は、歯形 (AGMA) と表面仕上げ (Ra) の精度に直接関係します。

- プロセスこそが能力の尺度です。複雑なヘリカルギアやベベルギアなどの加工には、多軸CNC工作機械が必要です。ベベルギア加工、ヘリカルギア製造プロセスは非常に重要です。

- カスタマイズこそがイノベーションの鍵です。カスタムヘリカルギアの製造は、標準部品の領域を超え、無限の可能性を秘めています。

- ワンストップサービス:機械加工からハードギア仕上げサービスまで、貴重な時間と労力を節約します。

JS Precision のギア加工サービスを信頼する理由

JS Precisionは15年間にわたりギア加工業界に携わり、世界50カ国以上、 2,000社を超えるハイエンド顧客との協業を通じて貴重な経験を積んできました。そのため、当社は信頼できるパートナーとして認められています。

当社は品質システムの認証も取得しており、 ISO 9001:2015およびIATF 16949認証を取得しています。主な加工工具ブランドは、DMG MORI(ドイツ)とMazak(日本)です。当社の技術チームは、ギア加工において平均8年以上の豊富な経験を有しています。

彼らは、平歯車の加工から複雑なベベルギアの製造プロセスまで、さまざまな顧客の要求を満たす技術的知識を持っています。

SPC (統計的プロセス制御) 技術により、AGMA 12 ギアの精度と 0.2 m という低い表面粗さ Ra を確保しながら、重要な寸法の機械内 100% 検査を実行できるようになりました。

ISO 6336-1:2019規格によれば、ギア製造の一貫性はトランスミッションシステムの信頼性を保証する重要な要素であり、それがまさに当社が生産において指針としてきた原則です。

当社の能力をさらに示すために、実践的なケーススタディが使用されています。

例えば、ドイツの自動車部品サプライヤーのベベルギアの噛み合い騒音低減を支援しました。ベベルギアの加工工程とハードギア仕上げサービスを変更した結果、ギアの騒音は85dBから72dBに低下し、ギアの寿命は3倍に延び、メーカーは年間10万ドル以上のコスト削減を実現しました。

技術的な専門知識と納期保証を兼ね備えたギア加工サービスのパートナーをお探しでしたら、JS Precisionのエンジニアリングチームまで今すぐご連絡ください。プロジェクトの要件をお伝えいただければ、無料のプロセス実現可能性分析と予備的なソリューションをご提供いたします。

ギア機械加工サービスとは何ですか?また、それはどのように私のプロジェクト要件を満たしますか?

ギア加工サービスは、単に機械加工を行うサービスではありません。ギアのライフサイクル全体をカバーし、さまざまな業界の特定の要件に完全に一致する包括的なソリューション システムです。

単一加工の域を超えた包括的な動力伝達ソリューション

ギア加工サービスの基本理念は、ワンストップ統合です。JS Precisionは以下を提供します。

- 設計コンサルティング:ギアの設計最適化と製造性の向上。

- 材料の選択:動作条件に基づいて適切な材料を選択します。

- 精密機械加工:ホブ切り、シェーピング、フライス加工を使用したギアの機械加工。 平歯車加工やはすば歯車製造プロセスも含まれます。

- 熱処理:浸炭および焼入れにより硬度 HRC58-62 になります。

- 仕上げ:精度を高めるハードギア仕上げサービス。

コアアプリケーション分野:マイクロモーターから巨大ギアボックスまで

JS Precision は、さまざまなアプリケーション シナリオ向けのギア加工サービスを提供しています。

- 自動車:ギアボックス用のギアおよびモーター駆動ギア。

- ロボット工学:高精度、低騒音のジョイントギア。

- 航空宇宙:軽量かつ高強度の作動ギア。

- 医療:小型精密伝動ギア。

- エネルギー:風力タービンのギアボックス用の高負荷ギア。

貴社の業界におけるギア加工サービスの具体的な導入計画についてご興味をお持ちですか? 適用シナリオと主要要件を直接お送りください。JS Precisionは、お客様に最適なソリューションを迅速に選定できるよう、対象を絞った技術ホワイトペーパーとケーススタディをご提供いたします。

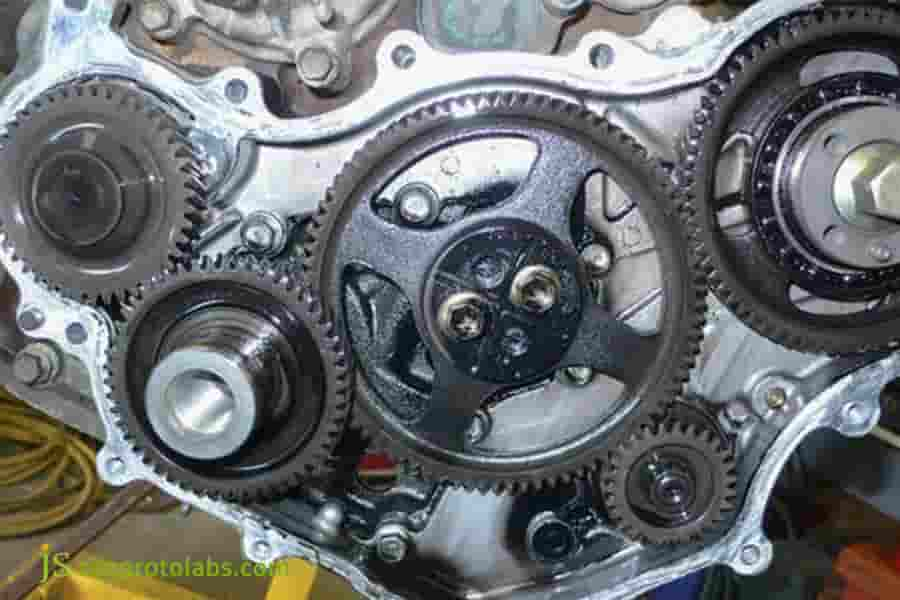

図 1 自動車エンジンから分解されたタイミング ギア セット。金属表面には油の光沢が見られます。

図 1 自動車エンジンから分解されたタイミング ギア セット。金属表面には油の光沢が見られます。

ベベルギアの製造プロセスでは、どのような特有の課題と高度な方法に直面するのでしょうか?

ベベルギアの製造プロセスは、その複雑な空間形状構造のため、ギア加工分野において常に技術的な難しさとなってきました。

ベベルギアの製造プロセスの進歩性とベベルギアの製造方法の合理性は、ギアの噛み合い精度と耐用年数を直接決定します。

ベベルギア製造における重要なステップ

完全なベベルギア製造プロセスには、次の手順が含まれます。

- 鍛造:金型鍛造により、各部品の金属組成が一定であることが保証されます。

- 荒加工:歯溝を形成するためのフライス加工。

- 半仕上げ:フライス盤にギアを取り付けるための特殊なツールを使用して、半仕上げステップ後に材料が残っている状態でギアを機械加工できるようにします。

- 熱処理:浸炭焼入れ、 HRC58-62まで焼入れ。

- 仕上げ: Gleason/Oliven 製造技術、5 軸 CNC 加工。

- 検査:メッシュの精度を保証するための 3 軸検査。

ベベルギアの完璧な噛み合いと低騒音を確保するにはどうすればよいでしょうか?

JS Precision は、次の 3 つの方法により、ベベルギア加工における中核的な技術的困難を克服しました。

- 5軸連動:歯面の曲率とテーパーを保証します。

- 機内検査:寸法エラーをリアルタイムで修正します。

- ペアリング研削:接触面積を最適化し、騒音レベルを80 デシベル未満に抑えます。

| 加工ステージ | 累積ピッチエラー | 歯形誤差 | 表面粗さRa | 適用可能なシナリオ |

| 荒加工 | ±0.05mm | ±0.03mm | 3.2~6.3μm | 低精度トランスミッション |

| 半仕上げ加工 | ±0.02mm | ±0.015mm | 1.6~3.2μm | 一般産業機器 |

| 仕上げ加工 | ±0.008mm | ±0.005mm | 0.4~0.8μm | 高精度トランスミッション |

| JSプレシジョンスタンダード | ±0.005mm | ±0.003mm | 0.2~0.4μm | ハイエンド機器・自動車産業 |

図 2 高精度のベベルギアペア。金色の小さなギアの表面にマークされた主要なパラメータは、精密伝動システム用に特別に設計されていることを示しています。

図 2 高精度のベベルギアペア。金色の小さなギアの表面にマークされた主要なパラメータは、精密伝動システム用に特別に設計されていることを示しています。

ヘリカルギアと平歯車の加工と性能における本質的な違いは何ですか?

ヘリカルギアとスパーギアは、最も一般的に使用される2種類のギアです。ヘリカルギアの製造工程とスパーギアの加工方法の違いは、性能特性に直接影響するため、それぞれの使用条件に合わせて選択する必要があります。

ヘリカルギアの製造:完璧な滑らかさと静かな動作を目指して

ヘリカルギアの製造工程の核心は、螺旋角加工の難しさに対処することです。

- 連続した歯面を投影するには、CNC インデックス ヘッドを非常に正確にリンクする必要があります。

- 螺旋角は 8° ~ 25° で、歯の方向の誤差を非常に厳密に制御します。

- スムーズな噛み合い、30%〜50% 高い耐荷重、 10〜15 デシベルの低騒音。

- ギアボックスやロボットアプリケーションなどの高速、高負荷の作業状況に最適です。

平歯車加工:迅速かつ簡単な動力伝達方法

平歯車の製造プロセスは簡単で迅速です。

- ギアはホブ盤やシェーピングマシンで作ることができるため、コストが低く、効率が高くなります。

- 軸力がないので、設置やメンテナンスが容易です。

- 中低速は軽負荷に適応、高速はノイズが発生しやすくなります。

- 小型モーターなどの一般的なトランスミッションに使用できます。

| パフォーマンス指標 | ヘリカルギア | 平歯車 | 適用される労働条件の違い |

| 動作音 | 65~75dB | 75~90dB | ヘリカルギアは、ノイズに敏感な用途に適しています。 |

| 耐荷重 | 高(1500N·m以上) | 中(800N·m以下) | 大型機器にはヘリカルギアが適しています。 |

| 加工コスト | 高い(平歯車より20%~30%高い) | より低い | コスト重視のシンプルなトランスミッションでは、スパーギアを選択できます。 |

| 精密グレード | AGMA 12まで | AGMA 10まで | 高精度が求められる場合には、ヘリカルギアが適しています。 |

| 軸力 | はい | いいえ | スペースが制限されたシナリオでは、軸力の影響を考慮する必要があります。 |

非標準ギアの設計要件を満たすカスタムスパイラルギアの製造を実行するにはどうすればよいでしょうか?

最高級の機器の製造において、標準ギアがカスタマイズされたギアの性能を満たすことは難しい場合が多く、そのため、カスタムヘリカルギアの製造は、制限に対処する上で大きな技術的進歩となっています。

ギアの負荷容量を決定する国際規格ISO 3408、5:2006に基づき、非標準ギアのパラメータは、動作の安定性を維持するために、動作負荷および伝達特性と厳密に一致させる必要があります。

JS Precision は、柔軟なプロセス ソリューションと専門的なエンジニアリング サポートを活用して、非標準設計を高性能な製品に変換します。

カスタマイズされたヘリカルギアのビジネス標準の限界を打ち破る

- パラメータのカスタマイズ:モジュール 0.5、10、らせん角度 0、45。

- 構造のカスタマイズ:不規則な穴、特殊なキー溝。

- 材質カスタマイズ:特殊鋼、エンジニアリングプラスチック加工。

- 表面処理:亜鉛メッキ、クロムメッキ、その他の耐腐食性および耐摩耗性の処理。

カスタマイズの開始: 必要な主要情報はどれですか?

カスタマイズのニーズ: 2D/3D図面。ギアの基本パラメータ。材質および熱処理要件。精度グレード。動作パラメータ。

追加注意事項:図面には寸法公差を明確に示す必要があり、パラメータにはモジュールや歯数などの主要な項目を含める必要があり、動作条件には速度、トルク、温度範囲を指定する必要があります。

| 素材の種類 | 硬度(HRC) | 引張強度(MPa) | 適用温度(°C) | 代表的な用途 |

| 1045炭素鋼 | 45~50歳 | ≥600 | -20~120 | 一般的な機械式トランスミッション |

| 4140合金鋼 | 58-62 | ≥1000 | -40~200 | 中~高負荷トランスミッション |

| 17-4PH ステンレス鋼 | 42~48 | ≥930 | -50~300 | 耐腐食性アプリケーション |

| POMエンジニアリングプラスチック | - | 60歳以上 | -40~100 | 低騒音、軽量要件 |

| チタン合金 | 35~40歳 | ≥860 | -100~400 | 航空宇宙、ハイエンド機器 |

カスタムヘリカルギア製造プロジェクトを迅速に立ち上げたいですか?図面とパラメータ要件を直接アップロードしていただければ、JS Precisionが24時間以内にプロセス評価と即時見積もりをご提供し、非標準設計も迅速に実現いたします。

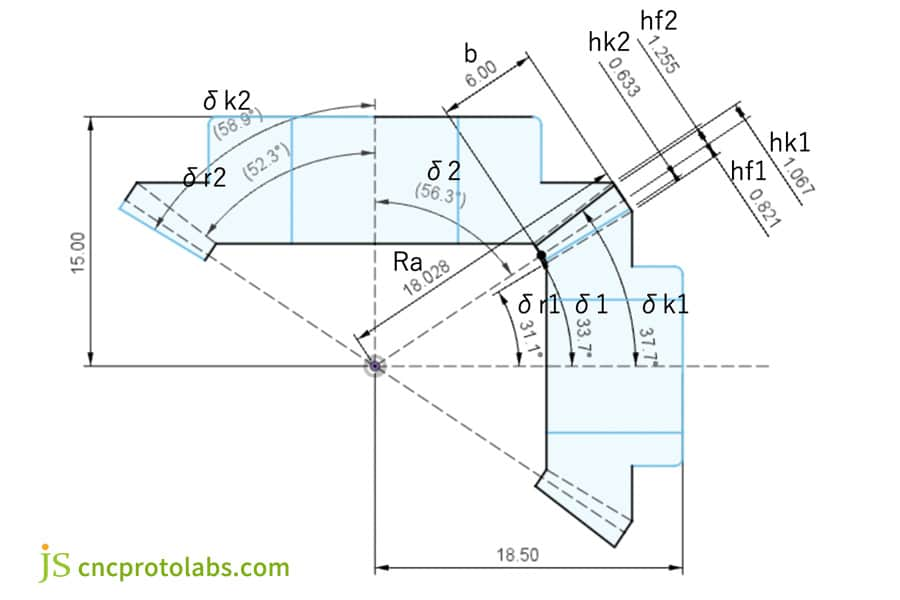

図 3 詳細な寸法、角度、記号による注釈が付いたギアのエンジニアリング図。

図 3 詳細な寸法、角度、記号による注釈が付いたギアのエンジニアリング図。

高性能ギアにとって、ハードギア仕上げサービスが最後の不可欠なステップであるのはなぜですか?

歯車は熱処理後に微小変形を起こし、これが不正確さの主な原因の一つとなります。精密な修正により、ハードギア仕上げサービスは歯車の究極の性能を実現するための中核プロセスへと成長し、その重要性は特に最高級のトランスミッションシステムにおいて顕著です。

歯形精度と表面性状の修正、焼入れ後の昇華

ハードギア仕上げサービスの中核となるのは、熱処理による変形の修正です。

- 研削・ホーニング加工により、変形を正確に除去します。

- 精度をAGMAグレード9からグレード12に向上し、歯ピッチ誤差は0.008mm以内。

- 表面Ra0.2~0.4μmで耐孔食性が向上します。

- ギアの疲労寿命を2~3倍に延ばすことができます。

ハードギア仕上げサービスのブランド価値:長期的なメリット

ハードギア仕上げサービスは、高い収益をもたらす投資となります。

- ユニットあたりのコストは 15%、30% 増加します (モジュール 2 ギアの場合は 50 ~ 80 米ドル増加)。

- 寿命は 8,000 時間から 20,000 時間以上に延長されます。

- ダウンタイムのメンテナンスコストを節約することで、年間運用経費を 10% ~ 20% 削減します。

技術的要件を満たす正確なギア加工見積を迅速に取得するにはどうすればよいでしょうか?

ギア加工プロジェクトを開始する上で最も重要なステップの一つは、まず正確な見積もりを取得することです。ギア製造会社であるJS Precisionは、透明性と効率性に優れたプロセスを通じて、工程の詳細、コストの内訳、納期を含む完全な見積もりを、手間をかけずに簡単に、そしてお客様にも分かりやすく取得できる方法を提供しています。

即時見積システム:プロジェクト開始時の透明性と効率性

1. 問い合わせ方法:ギアの種類、仕様、材質、精度、数量などの基本データをオンラインフォームに入力し、少なくとも見積りを取得します。

2. 図面の掲載: 2D/3D図面は指定されたメールアドレスに送信され、プロセスが分析され、 24時間以内に正確な見積りが提供されます。

3. エンジニアと直接接続:エンジニアと連絡を取り、インスタント メッセージングを通じてリアルタイムで Q&A や見積り計算を行うことができます。

お見積りには、材料費、機械加工費、熱処理費、ハードギア仕上げ費が含まれます。標準部品の納期は2~3週間、カスタム部品の納期は4~6週間です。お急ぎのご注文も承ります。

お問い合わせから納品まで:プロフェッショナルなチームワークがプロジェクトの成功を保証します

- プロセスレビュー:図面を理解し、実現可能性を確認します。また、 DFM最適化のヒントも提供します。

- ソリューション合意:適応したベベルギア製造方法や精密機械加工プロセスの具体的な計画など、プロセスルートを明確にします。

- 正式見積:コスト、納期、品質基準を記載した見積書を作成します。

- 生産フォローアップ:進捗状況を同期し、主要なマイルストーンに関するフィードバックを積極的に提供します。

- 納品と受入:製品の品質を保証するために検査レポートを提供します。

ギア加工のお見積りをすぐにご希望ですか?ギアの図面またはコアパラメータをお送りいただき、「クイックお見積り」とご明記ください。JS Precisionはお客様のニーズを最優先に考え、24時間以内に正確なお見積りをお送りいたしますので、プロジェクトを迅速に進めることができます。

事例分析:JS社が高速包装機スパイラルギアセットの騒音低減アップグレードを支援

クライアントの課題:

ヨーロッパの高級包装機械メーカーは、コアカッター駆動ユニットのヘリカルギアセットに関連する 2 つの大きな問題に直面していました。

- 3000 RPMの周波数での騒音レベルは92 dBに達し、作業環境に大きな影響を与えました。

- ギアセットの消耗が急速に( 8000 時間未満)現れたため、メンテナンス コストが急騰し、そのような出費が繰り返し発生しました。

分析の結果、元のサプライヤーのヘリカルギアの製造方法に欠陥があり、歯形誤差が過度であったために深刻な振動が発生していることが判明しました。

JS Precisionのソリューション:

1.詳細な分析とカスタム設計:

エンジニアは 3D スキャンを利用して元のギアをコピーしましたが、このプロセス中に、元のサプライヤーのヘリカル ギアからのパラメータ偏差が統合されていることが判明しました。

チームは、精度をAGMAグレード9からグレード12にアップグレードし、ねじれ角を最適化(15度から17度へ)して噛み合いを改善することを提案しました。これを受けて、カスタムヘリカルギアの製造プロセスが開始されました。

2. 精密機械加工と硬化歯面仕上げ:

精密ホブ加工後、4140合金鋼を選択し、浸炭焼入れなどの処理を施して歯面硬度HRC60、62を実現しました。

その後、ドイツから輸入した CNC ギア研削盤を使用してハードギア仕上げサービスを実行し、歯形および方向の許容差が0.015 mm 以内に厳密に制御され、表面粗さ Ra が常に 0.3 m に維持されました。

3.ペアリングと検査:

重要寸法が設計仕様に適合していることを確認するため、ペアギアの全数座標測定機(CMM)検査を実施しました。機械上でギアかみ合いのノイズ試験を実施し、接触面を最適な位置に設定しました。

定量的な結果:

- ギアセット作動時の騒音が92dBから78dB未満に低減され、作業環境が大幅に改善されました。

- 推定寿命は 20,000 時間に延長され、顧客は年間のメンテナンス費用を約 60,000 ドル節約できるようになりました。

- 図面の検証から最初の合格部品バッチの納品まではわずか 5 週間で、これはヨーロッパの現地サプライヤーよりも迅速な対応時間でした。

お客様の設備でもギアノイズの高さや寿命の短さなどの問題がございましたら、具体的な動作状況と問題点をお知らせください。JS Precisionは、お客様の設備のアップグレードと効率向上に役立つ無料の問題診断とソリューションを提供いたします。

図4 機械駆動ユニットのパッケージングに使用される精密スパイラルギア。

図4 機械駆動ユニットのパッケージングに使用される精密スパイラルギア。

よくある質問

Q1: 機械加工できるギアの最高精度グレードはどれですか?

JS Precisionは、 AGMAグレード12 (ISOグレード5、6に相当)を日常的かつ安定的に達成できる能力と実績を備えています。航空宇宙産業や超ハイテク医療機器などの特殊な用途においては、極限レベルの伝送要件に対応できるAGMAグレード13といった、さらに高い精度レベルも実現可能です。

Q2: ギアによく使われる材質は何ですか?どのように選べばいいですか?

ギアに使用される最も一般的な材料は、炭素鋼(例:1045)、合金鋼(例:4140、20CrMnTi)、ステンレス鋼(例:304、17、4PH)、エンジニアリングプラスチック(例:ナイロン、POM)です。適切な材料を選択するには、負荷、速度、温度、腐食性などの動作条件を考慮する必要があります。当社のエンジニアが、専門的な材料選定のアドバイスを喜んでご提供いたします。

Q3: 図面を受け取ってからサンプルが届くまでどのくらい時間がかかりますか?

標準的なシンプルなギア(例:平歯車)のサンプル納期は約2~3週間ですが、複雑なカスタムギアや高精度ギア(歯車研削などの高度な仕上げ作業が必要となるため)の場合は、通常4~6週間かかります。当社では、この納期を1~2週間に短縮する特急サービスも提供しています。

Q4: ギア加工の価格に影響を与える主な要因は何ですか?

主な要因としては、ギアの種類と複雑さ、材料費、精度要件、熱処理と仕上げの必要性、そして注文数量などが挙げられます。中でも、高精度な加工と特殊な材料の使用が価格に大きく影響します。

Q5: ギアの熱処理サービスはありますか?

JS Precision は、焼戻し、浸炭、焼入れ、窒化などの一般的な熱処理プロセスを含むワンストップ サービスを提供しています。ギアの硬度と靭性が標準どおりに達成されるように、ギアの性能要件に合わせて熱処理をカスタマイズできます。

Q6: 大量生産時にギアの一貫性をどのように保証しますか?

JS Precision では、標準化された操作手順、機内検査、初回検査および巡回検査システム、 SPC 統計的プロセス制御と寸法誤差のリアルタイム監視の併用など、さまざまな対策を通じて、大規模生産時のギアの一貫性と安定性を実現しています。

Q7: 機械加工できる最小モジュールギアはどれくらいですか?

JS Precision の精密設備は、モジュールが0.5 と小さいマイクロギアを加工することができ、精密機器、マイクロ伝動装置などの用途に適しており、歯のプロファイル精度と表面品質が標準を満たすことを保証できます。

Q8: 見積には VAT と送料が含まれていますか?

初回お見積もりは通常、工場渡し価格(EXW)で、 VATと送料は含まれません。お客様のニーズに合わせて物流手配をサポートし、運賃、保険料(CIF/DDP)、VATを含む完全なお見積もりをご提供いたします。

まとめ

ギアは小さくても、機械システム全体を効率的、確実、静かに動作させるための基本的なレバーです。

専門的なギア加工サービスプロバイダーを選択することは、精度保証、技術力、カスタマイズ機能の組み合わせに優れたエンジニアリングパートナーを効果的に雇用することであり、それによって製品のパフォーマンスとプロジェクトの効率性を保証します。

今すぐ適切な行動を起こし、専門知識をプロジェクトの推進力にしましょう。ギアの図面、パラメータ要件、あるいは具体的な課題など、ぜひお気軽にご相談ください。

JS Precision は、中国の高度な製造サプライ チェーンの利点を活用し、広範なプロセス マトリックスと迅速に対応するエンジニアリング チームを通じて、最も競争力のある即時見積りと信頼できる技術ソリューションを提供できます。これにより、優れたデザインを耐久性のある最高品質の製品に変えることができます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com