5軸航空宇宙製造は、航空宇宙産業における高強度製造の課題を克服する鍵となります。これは単なるアップグレードではなく、高強度材料から芸術的な精度に近い航空宇宙部品を生産することを可能にする、全く新しい設計・製造哲学です。

しかし、市場には多様な 5 軸 CNC 加工サービスが存在するため、その中核となる価値を理解し、真の CNC 5 軸価格を評価し、真に信頼できるパートナーを選択するにはどうすればよいでしょうか。

JS Precisionは世界クラスのCNC加工5軸技術を誇ります。このガイドでは、その答えと、JS Precisionがどのようにして信頼できる航空宇宙グレードの製造サプライヤーとなったのかをご紹介します。

コア回答表

| 主な課題 | よくある誤解 | JS Precisionのソリューション |

| 究極の精度と一貫性を実現 | 工作機械が進歩すれば、高品質な部品が自然に生産できると考えています。 | 恒温作業場、完全な閉ループ制御、機械測定から厳格な初回品目検査 (FAI) まで、完全な精度保証エコシステムを構築し、すべての 5 軸 CNC 部品が図面に準拠していることを保証します。 |

| 全体的な製造コストの管理 | プロセスの最適化によってもたらされる総コストの削減を無視して、労働時間単価のみを比較します。 | ディープ DFM を通じて部品の製造性を最適化し、5 軸ワンタイムクランプの利点を活用してプロセスと固定具を削減することで、競争力のある CNC 5 軸価格を提供しながら、より高い価値を提供できます。 |

| サプライチェーンの信頼性とコンプライアンスの確保 | 遠隔地のサプライヤーは、航空宇宙関連の文書化とトレーサビリティに関する厳格な要件を満たすことができないと考えられています。 | AS9100 航空宇宙品質管理システムに準拠した完全なプロセスを確立し、完全な材料認証、プロセス記録、トレーサビリティ文書を提供し、シームレスなリモート監査をサポートします。 |

重要なポイント:

- 5 軸航空宇宙製造の際立った強みは、精度の向上、軽量化、リードタイムの短縮といった「全体論的」な視点に基づいています。

- 実際の機械加工プロセスにおける CNC 5 軸の価格の利点は、時間単位ではなく、機械加工された部品の総所有コストにあります。

- サプライヤーを選択する際には、品質システムに関連する認証、エンジニアリングにおける協力、航空宇宙分野での過去の経験に重点を置くことをお勧めします。

- 5 軸 CNC 加工サービスの経験を持つエンジニアが、プロジェクトの早い段階で設計レビューに参加することが重要です。

JS Precision:高精度5軸CNC加工サービスガイド

同社は、5 軸 CNC 加工サービスの分野における大手サプライヤーとして、過去 15 年間にわたり航空宇宙部門に積極的に関与し、世界中の 200 社を超える顧客からの航空宇宙関連の注文を処理してきました。

当社は、高度な技術インフラと世界規模のサービス提供を通じて、数多くのハイグレード航空宇宙プロジェクトに、安定的かつ信頼性の高い製造サービスを継続的に提供してきました。AS9100D認証を取得しており、5軸CNC加工サービスは、多くの世界的な航空宇宙企業による監査に合格しています。

当社のチームには50名以上のシニアエンジニアが在籍し、5,000バッチ以上の5軸CNC部品加工実績があり、製品品質合格率は99.8%を誇ります。例えば、旅客機のチタン合金製構造部品の加工では、 ±0.015mm以内の精度を達成し、お客様のプロジェクトサイクルを40%短縮しました。

当社は製造に加えて、製造のための設計 (DFM) に関する専門的な設計アドバイスも提供し、当社のガイダンスを通じてお客様が設計を強化できるようにします。

JS Precisionの5軸航空宇宙製造の専門知識を直接評価してみませんか?今すぐお問い合わせください。無料の実現可能性分析レポートと正確なお見積もりを24時間以内にご提供いたします。

5軸航空宇宙製造における妥協のない精度基準

航空宇宙部品に関しては、それらの部品が飛行機の安全性にとってどれほど重要であるかを考慮することが必須でした。 5 軸航空宇宙製造では、寸法精度を追求するだけでなく、絶対的な信頼性とパフォーマンスの一貫性も重視しており、これは 5 軸 CNC 加工の中核要件でもあります。

直線性と主要特徴の幾何公差に関する厳格な仕様

一般的な航空宇宙構造部品および航空宇宙エンジン部品の主要な形状公差は、±0.025mmおよび±0.05mmが求められます。平面度や直角度に関するその他の幾何公差は、さらに厳しい仕様が求められます。これは、5軸CNC部品の品質を確保する上で重要な要素と考えられています。

表面品質の秘密:Ra値以上のもの

高い周期的疲労荷重を受けるタービンブレードなどの用途では、表面粗さ (Ra) 値は考慮すべき最初のレベルにすぎません。

表面の残留応力と微細構造の変化に関連する値を管理することは不可欠であり、これらは「表面の完全性」の基礎を形成し、部品の疲労寿命に直接影響を及ぼします。これは5軸航空宇宙製造の核となる競争力であり、お客様が5軸CNC加工サービスを選択する重要な理由です。

材料の一貫性認証と完全なトレーサビリティ

航空宇宙部品の原材料供給には、包括的なメルトフローインデックス、性能試験結果、適合証明書などの付随データが必要です。受入から保管、製造に至るまでの完全なトレーサビリティが求められます。これは、潜在的な問題のある特定の領域を特定するために不可欠であり、5軸航空機製造において非常に重要な考慮事項です。

5 軸 CNC 加工サービスはどのように部品の完全性を保証するのでしょうか?

品質には、製造のための包括的な「エコシステム」の存在が不可欠です。最高の5軸CNC加工サービスは、5軸CNC部品を可能な限り最高品質のものにするためのエコシステムを提供します。

環境制御

精密加工は、変動する環境や制御されていない環境では実行できません。高度な精密5軸CNC加工には、独立した耐振動性の基礎を備えた、一定温度・湿度管理された環境(20℃±1℃)を提供する必要があります。これが、信頼性の高い5軸CNC部品製造の基盤となります。

クローズドループ製造と機械内測定

高度な 5 軸工作機械は、閉ループ フィードバックを提供し、ツールパスと位置決めエラーのリアルタイム補正を可能にする機内プローブを備えています。

主要部分の加工後に分解せずに予備測定を行うことができるため、 「加工-検査-補正」の閉ループが提供され、初回品の成功率とバッチの一貫性が大幅に向上します。

体系的な品質文書

MBD図面の解釈、FAIRレポートの作成、工程ログ、 IAQG 9102規格に準拠した最終出荷証明書など、各工程において体系的な電子記録が作成されます。この品質情報フローは、部品が航空宇宙規格に適合していることの基本的な証明となります。

5軸CNC加工サービスの詳細な品質管理プロセスについてもっと詳しく知りたいですか?原材料検査段階から完成品の納品まで、品質管理対策の全プロセスを詳細に説明した無料の品質管理ホワイトペーパーをダウンロードしてください。5軸CNC部品の品質保証の要点を完全に理解するのに役立ちます。

図 1 5 軸 CNC 加工技術により、複雑な部品の加工を 1 回のクランプで完了できるため、組み立てエラーが最小限に抑えられ、スクラップ率を最大限に低減できます。

世界的な文脈におけるCNC 5軸価格の現実的な考察

CNC 5軸加工の価格を構成する要素に関する知識は、意思決定に不可欠です。5軸CNC加工サービスの価格効果は、グローバルサプライチェーンネットワーク内の地理的な場所によって大きく異なります。

価格構成:技術、時間、厳しさの総和

5 軸 CNC 加工の見積には、主に、稼働中の機械の高額な減価償却費、CAM プログラミングとシミュレーションの複雑さ、精度が求められる加工時間、航空宇宙分野では非常に高額となる品質保証と文書化のコストが含まれます。

中国製の価格方程式:技術の均衡化におけるコスト要因

JS Precisionをはじめとする中国の大手メーカーは、CNC加工における5軸装置、ソフトウェア、そしてプロセスの面で既に欧米に追いついています。したがって、5軸CNC加工機の価格メリットは、運用コストの削減と、それに伴う費用対効果の高いサプライチェーンにあります。これにより、標準的な5軸CNC加工サービスは、より競争力の高いものとなっています。

総コスト分析

CNC 5軸の価格を評価するには、見積もり、遅延損失、手直し費用を考慮して、総所有コストを決定することが重要です。多少高めの見積もりを提示しても、より信頼性の高い企業は、最終的に総コストが低くなる傾向があります。

以下は、航空宇宙用 5 軸 CNC 部品 1,000 個のコスト比較です。

| コスト項目 | 低コストで不安定なサプライヤー | 高品質で信頼できるサプライヤー(例:JS Precision) |

| 初回見積もり | 15万ドル | 17万ドル |

| 品質問題によるやり直しコスト | 3万ドル | 3万ドル |

| プロジェクト遅延による損失 | 4万ドル | 0ドル |

| 総費用 | 22万ドル | 17万5000ドル |

透明性が高く詳細なCNC 5軸の価格内訳を知りたいですか? プロジェクトの詳細情報を当社の公式プラットフォームにご入力ください。当社の原価計算チームが詳細な分析を行い、総所有コスト(TCO)レポートを作成いたします。これにより、お客様は情報に基づいた経済的な意思決定が可能になります。

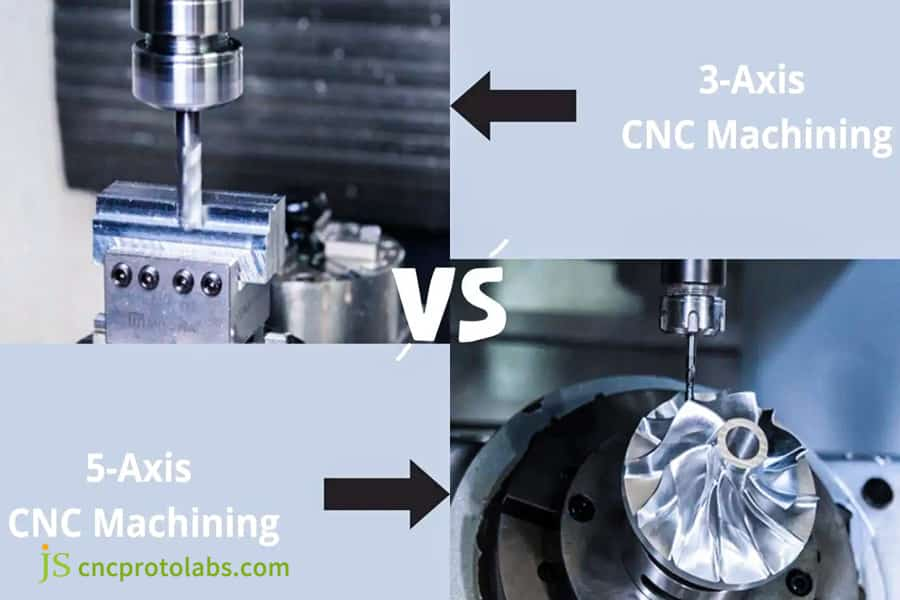

CNC 加工 5 軸と従来の 3 軸加工の違いは何ですか?

3 軸から 5 軸への移行は、単に 2 つの回転軸を追加するだけではなく、「細分化された製造」から「全体的な創造」へのパラダイムシフトであり、CNC 加工の 5 軸には大きな利点があります。

連続的に複雑な表面を克服する

深い空洞、負の角度、翼やブレードディスクなどの連続的に複雑な表面は、3 軸 CNC 加工では非常に困難です。

しかし、CNC 5 軸加工では、切削工具の方向が連続的に変化し、ボールエンドミルが最適な切削位置に配置されるため、 1 回のパスでプロセスが完了し、空気力学的に効率的になります。

プロセス統合:複数のクランプから「ワンステップ成形」へ

従来の機械加工では、複数のクランプと位置決め工程が必要であり、これらの工程は誤差が蓄積されやすい傾向があります。5軸加工では、底面を除くすべてのフィーチャを1回のクランプ工程で加工します。5軸CNC加工サービスを選択する主な理由は、誤差を完全に防止できることです。

軽量構造と機能統合を実現

5軸技術によって可能になったトポロジー最適化設計により、「材料の削減と剛性の向上」が実現します。このような複雑な形状は、従来のプロセスでは全体を製造することは不可能または困難ですが、完全な5軸CNC部品として製造されるため、材料の削減により軽量化が実現します。

部品加工において、従来の3軸加工のボトルネックに悩まされていませんか?当社のテクニカルアドバイザーにご相談ください。部品の構造的特徴や加工上の問題点を詳しくお伺いし、CNC 5軸加工がいかに効率的に問題解決に役立つかをご提案いたします。

図 2 3 軸工作機械と 5 軸工作機械はどちらも高精度の加工を実現できますが、複雑な幾何学的形状の表面の滑らかさに関しては、5 軸工作機械の方が優れていることがよくあります。

あなたの飛行に不可欠なプロジェクトは 5 軸航空宇宙製造の候補になりますか?

すべての航空宇宙部品が5軸加工の対象となるわけではありません。以下の点を検討することで、プロジェクトの実現可能性を簡単に評価し、プロジェクトのニーズに適した5軸CNC加工サービスを選択できます。

機能リスト: これらが必要な場合は、5つの軸を検討してください

以下に挙げる 2 つ以上の特性を持つコンポーネントは、5 軸航空宇宙製造における経済性と機能性にさらなるメリットをもたらします。

- 多方向の穴またはベベル。

- 深い空洞または複雑な内部構造。

- 自由形状または複合サーフェス。

- 全体的な幾何公差が厳格。

- 軽量で統合されたデザイン。

2 つ以上の基準が満たされている場合は、コストと機能性の面でプロセスの利点がより大きくなる可能性が高く、 5 軸 CNC 部品が要件を満たすのにより適している可能性があります。

材料に関する考慮事項:難削材を扱う場合

耐熱合金やチタン合金は、加工時に切削条件の影響を受けやすい傾向があります。5軸加工プロセスは、切削中に工具の接触角を最適化し、切削抵抗と発熱を抑えながら滑らかな切削を実現します。これは、5軸CNC加工サービスの重要な利点の一つです。

「コンポーネント」から「パーツ」への設計思考の転換:

コアとなる適応性は設計段階にあります。複数のアセンブリ部品を 5 軸 CNC 部品全体に統合し、接続部品の重量を軽減して構造効率を向上させます。これは、プロジェクト価値を最大化できる 5 軸加工に合わせた設計です。

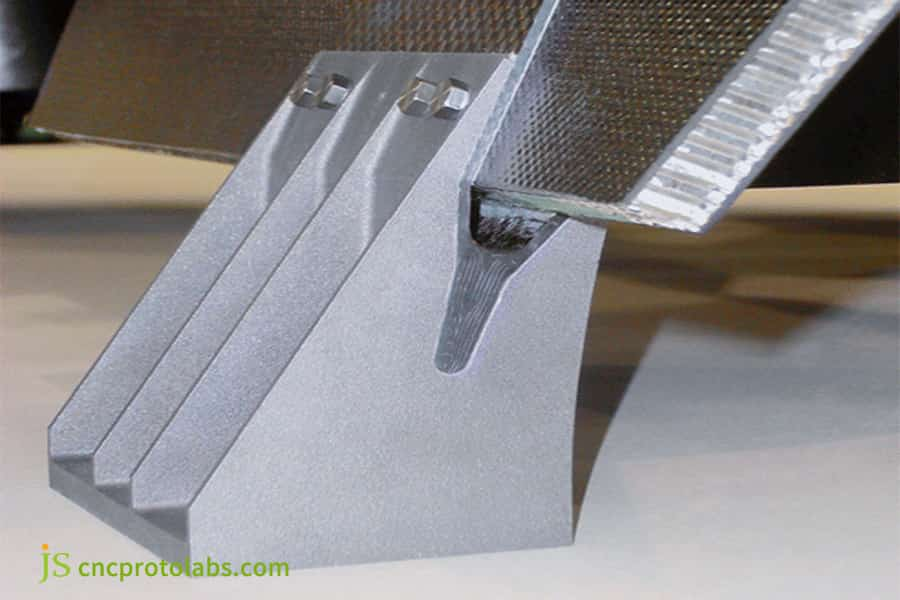

図 3 5 軸工作機械を選択する主な理由は、航空宇宙 CNC 加工の高性能業界標準を満たしていることです。

NASA 規格に準拠した 5 軸 CNC 部品を製造できますか?

5軸CNC加工サービスにおける最高レベルの能力は、NASA規格の要件を満たすことです。JS Precisionは、これらの規格に準拠した5軸CNC部品の製造に必要な経験を有しています。

AS9100を超えて:特殊プロセスと材料管理

NASAや航空宇宙産業がAS9100に基づいて発行する規格では、熱処理や溶接といった特殊工程について、より詳細な要件が規定されています。これらの規格には、材料の純度と応力腐食感受性の管理に関するSAE AMS6400 Aの要件への準拠も含まれます。JS Precisionは、認証取得に必要なあらゆる試験設備を備えています。

完璧な文書化とトレーサビリティ

航空宇宙エンジニアリングでは、「完全な記録と完全なトレーサビリティ」が求められます。そのため、原材料の溶融番号、プロセス情報、検査データを含む包括的な生産履歴記録が必要となります。電子品質管理システムは、JS Precisionが提供する5軸CNC加工の基本要件であり、不可欠な要素です。

クリーンルームと汚染のない組立環境

精密光学システムおよび推進システムの部品は、粒子汚染を防ぐため、指定されたクリーンルームで後処理する必要があります。JS Precisionはクラス1000のクリーンルームを維持しており、最高レベルの航空宇宙部品の取り扱いに精通しています。

35%の軽量化、50%の納期短縮:衛星用チタン合金ペイロード支持部の5軸製造における画期的な進歩

背景:

低軌道衛星には、高剛性、軽量のチタン合金(Ti-6Al-4V)製ペイロードキャリアの開発が求められていました。

当初の設計は、数十個の留め具を用いて複数のアルミニウムおよびチタン部品から組み立てられており、全体の重量と累積公差が主な課題でした。さらに、複数の部品の加工と組み立てのため、CNC 5軸加工のコストが高く、リードタイムも長くなってしまいました。

JSプレシジョンソリューション

統合DFM再構成:

JS Precisionのエンジニアリングチームは、部品の再設計として、従来使用されていたアルミニウム合金ではなく、チタン合金を用いたトポロジー最適化されたソリッド構造形状を提案しました。応力経路に生体模倣リブを設けることで、部品の剛性がさらに向上しました。これが、後に航空宇宙産業における5軸加工技術の基盤となりました。

5軸加工戦略:

新しい設計には深く狭い曲面キャビティが多数存在しましたが、CNC 5軸加工による固定工程は1工程のみで済みました。5軸CNC部品の高品質加工を実現するために、チタン合金を5軸加工する際の発熱と変形を徹底的に制御する戦略を採用しました。

エンドツーエンドの品質管理:

原材料の AMS 認証、プロセス管理、最初のピースの 3D CMM 検査、および包括的な追跡可能なドキュメント パックの提供を通じて、航空宇宙の品質要件が厳密に遵守されていることを確認します。

結果

- 大幅な軽量化:最終ユニットの重量は元のアセンブリより 35% 軽くなり、積載量に関しては重くなりました。

- パフォーマンスの飛躍:剛性が 200% 以上向上し、製品は発売時の振動テストに合格しました。

- 全体的なコストと効率の最適化: CNC 5軸ユニットの価格は安くはありませんが、組み立て部品のコスト、組み立て時間、コネクタの重量をすべて相殺することで、コストは同等のプロジェクトとなりました。さらに重要なのは、総納期が最大50%短縮され、衛星打ち上げの重要なタイミングを短縮できたことです。

お客様の声: 「JS Precision チームは製造サービスを提供するだけでなく、軽量構造設計に関する当社の理解の限界を再定義してくれました。」

航空宇宙プロジェクトでも同様のコスト削減と効率性の向上をお考えですか?JS Precisionにお問い合わせいただき、5軸航空宇宙製造における同社の成功事例について詳しくお聞きください。弊社のチームがお客様に最適なソリューションをカスタマイズいたします。

図4 衛星用チタン合金ブラケット

パートナーの選択:5軸CNC加工サービスを評価するための重要な基準

競争が激しいため、 5軸CNC加工サービスのパートナーを選ぶことは、5軸CNCの価格比較よりも重要になります。評価の主要要素は以下のとおりです。

最初の資格:認定資格と経験証明

主な検証は、5軸CNC部品の品質を根本的に保証するAS9100航空宇宙品質システム認証です。同時に、過去の航空宇宙プロジェクトの経験を振り返ると、成功事例こそが能力の最良の証明であり、 JS Precisionは関連する事例資料を提供できます。

エンジニアリングの深さ: プロアクティブなDFMとコラボレーション機能

問い合わせ段階では、エンジニアリングスタッフが設計最適化の提案に積極的に取り組んでいるかどうかが分かります。優れたサプライヤーは、エンジニアリング部門のパートナーとして、製造上の困難やコストを予測するべきです。JS Precisionのエンジニアは、DFMサービスに関する豊富な知識を有しています。

透明性と文化:コミュニケーションのオープン性と質の高いデータ評価

コミュニケーションの適時性と専門性、そして作成された文書の品質に関するデータを共有する意欲は評価の対象となります。JS Precisionは、交換されるコミュニケーションの透明性を重視し、知的財産権を保護しながら、綿密なプロセスを導入しています。

よくある質問

Q1: 5 軸マシンで可能な最高の許容誤差はどれくらいですか?

最良の条件(サイズが小さく、部品が剛性が高い)では、線公差の許容限界は0.0125mmです。ただし、これらの公差は部品の設計段階から評価する必要があります。航空宇宙用途では、通常、公差は±.025mm以内、あるいはそれ以上の許容範囲であることが求められます。JS Precisionは、この要求を満たす製品を提供できます。

Q2: AS9100認証を取得していますか?

はい、JS Precisionは航空宇宙品質マネジメントシステムAS9100D認証を取得しています。これは、航空宇宙産業に5軸CNC加工サービスを提供するための最低要件です。ご要望に応じて、お客様向けの認証書を発行することも可能です。

Q3: 航空宇宙用薄肉部品の機械加工時の変形をどのように防ぎますか?

薄肉航空宇宙部品の加工中の変形を防ぐために、当社ではいくつかの技術を採用しています。これらの技術には、対称加工、レイヤードミリング、最適な加工パラメータ、フレキシブルな加工治具、機内測定による補正などがあります。

Q4: これらの材料のオリジナルの製造元証明書はありますか?

もちろんです。航空宇宙グレードの材料を供給する当社のサプライヤーはすべて認定サプライヤーであり、出荷ごとにメーカーからの完全なオリジナル材料試験レポートを受け取って、材料仕様が満たされていることを確認しています。

Q5: 中国から航空宇宙部品を出荷する際にはリスクはありますか?

はい。万全の安全を確保するため、静電気防止・耐衝撃性に優れた梱包をカスタマイズしてご提供いたします。さらに、物流においては包括的な追跡サービスもご提供しています。精密航空宇宙部品の国際輸送において長年の経験を持つ当社は、安全な配送をお約束いたします。

Q6: 見積には品質検査と文書化の費用がすべて含まれていますか?

はい、初回品目検査 (FAI)、工程内品質管理 (IPQC)、最終検査レポート (FCR) の品質活動に関連するすべてのコストは、専門的な航空宇宙見積もりに自動的に含まれます。

Q7: 他の国と比べて、中国の 5 軸加工サービスが提供する主な利点は何ですか?

主な利点は、 「テクノロジー、効率、コストの黄金バランス」であり、特に世界クラスのテクノロジー/設備知識、サプライチェーンにおける迅速な対応能力、エンジニアリングコラボレーションの深い知識を組み込み、総コストの大きな利点を活用することで、顧客に低コストで 5 CNC 加工を提供する能力を実現します。

Q8: 中国の 5 軸加工サービスの提供は、どのような点で世界の他の国々よりも優れていますか?

当社の絶対的な強みは、「テクノロジー、効率、コストの黄金バランス」にあります。つまり、世界クラスの設備とプロセスの知識、バリューチェーンへの柔軟な対応、エンジニアリングにおける緊密な連携サポート、そして全体的なコストの大幅な優位性です。

まとめ

高精度と高信頼性の点から、航空宇宙製造業においては、5 軸航空宇宙製造はもはや代替手段ではなく、成功に不可欠なサービスとなっています。

当社は、世界トップクラスの5軸CNC工作機械を駆使したAS 9100準拠のプロセスによる精密製造の専門知識を有しています。航空宇宙産業において、ミッションクリティカルな構造部品から主要エンジン部品に至るまで、100社を超える大切なお客様に最高品質の5軸CNC部品を提供することで高い評価を得ています。

将来の飛行ミッションは、より強力で、より軽量で、よりインテリジェントな生産基盤の上に構築することができます。

予備設計または技術仕様の提出については、今すぐJS Precision 航空宇宙チームにお問い合わせください。

CNC 5軸加工機の価格とソリューションに関する徹底的な評価に加え、航空宇宙製造を知り尽くしたエンジニアリング専門家との詳細なディスカッションにもご参加いただけます。軽量化の可能性を一緒に探っていきましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com