Die 5-Achs-Fertigung in der Luft- und Raumfahrt ist der Schlüssel zur Bewältigung der hohen Fertigungsintensität in diesem Bereich. Sie stellt nicht nur eine Modernisierung dar, sondern eine völlig neue Konstruktions- und Fertigungsphilosophie, mit der sich Luft- und Raumfahrtbauteile aus hochfesten Werkstoffen mit nahezu künstlerischer Präzision herstellen lassen.

Doch wie lassen sich angesichts der vielfältigen 5-Achs-CNC-Bearbeitungsdienstleistungen auf dem Markt deren Kernwerte verstehen, der tatsächliche Preis für 5-Achs-CNC-Bearbeitung bewerten und wirklich zuverlässige Partner auswählen?

JS Precision verfügt über erstklassige 5-Achs-CNC-Bearbeitungstechnologie. Dieser Leitfaden liefert Ihnen die Antworten und zeigt Ihnen, wie JS Precision zu Ihrem zuverlässigen Fertigungspartner für die Luft- und Raumfahrt geworden ist.

Kernantworttabelle

| Kernherausforderungen | Häufige Missverständnisse | Die Lösungen von JS Precision |

| Höchstmögliche Präzision und Konsistenz erreichen | Ich glaube, solange die Werkzeugmaschine fortschrittlich ist, können auch qualitativ hochwertige Teile selbstverständlich hergestellt werden. | Aufbau eines kompletten Ökosystems zur Sicherstellung der Präzision, von der Werkstatt mit konstanter Temperatur über die vollständig geschlossene Regelung und die Messung an der Maschine bis hin zur strengen Erstmusterprüfung (FAI), um sicherzustellen, dass jedes 5-Achs-CNC-Teil den Zeichnungen entspricht. |

| Kontrolle der gesamten Fertigungskosten | Es wird lediglich der Stückpreis der Arbeitsstunden verglichen, wobei die durch Prozessoptimierung erzielte Gesamtkostenreduzierung außer Acht gelassen wird. | Durch die Optimierung der Herstellbarkeit von Teilen mittels Deep DFM und die Nutzung der Vorteile der Fünf-Achs-Einmal-Spannung zur Reduzierung von Prozessen und Vorrichtungen können wir einen höheren Mehrwert bieten und gleichzeitig einen wettbewerbsfähigen Preis für CNC-5-Achs-Bearbeitung anbieten. |

| Sicherstellung der Zuverlässigkeit und Einhaltung der Lieferkette | Es wird angenommen, dass entfernte Zulieferer nicht in der Lage sind, die strengen Anforderungen an die Dokumentation und Rückverfolgbarkeit in der Luft- und Raumfahrt zu erfüllen. | Es soll ein vollständiger Prozess etabliert werden, der dem Qualitätsmanagementsystem AS9100 für die Luft- und Raumfahrt entspricht, vollständige Materialzertifizierungen, Prozessaufzeichnungen und Rückverfolgbarkeitsdokumente bereitgestellt werden und eine nahtlose Fernprüfung unterstützt wird. |

Wichtigste Erkenntnisse:

- Die herausragende Stärke der 5-Achs-Fertigung in der Luft- und Raumfahrtindustrie beruht auf der "holistischen" Perspektive, die eine höhere Genauigkeit, ein geringeres Gewicht und kürzere Lieferzeiten ermöglicht.

- Der Vorteil einer CNC-5-Achs-Maschine liegt im Preis für den eigentlichen Bearbeitungsprozess in den Gesamtbetriebskosten des bearbeiteten Werkstücks und nicht nur im Preis pro Stunde.

- Bei der Auswahl von Lieferanten empfiehlt es sich, den Fokus auf Zertifizierungen im Bereich Qualitätssicherungssysteme , die Zusammenarbeit im Engineering und die bisherige Erfahrung mit der Luft- und Raumfahrt zu legen.

- Es ist wichtig, dass Ingenieure mit Erfahrung in der 5-Achs-CNC-Bearbeitung frühzeitig in die Designprüfung eines Projekts einbezogen werden.

JS Precision: Leitfaden für hochpräzise 5-Achs-CNC-Bearbeitung

Als führender Anbieter von 5-Achs-CNC-Bearbeitungsdienstleistungen ist das Unternehmen seit 15 Jahren aktiv im Luft- und Raumfahrtsektor tätig und hat Aufträge von über 200 Kunden aus der ganzen Welt abgewickelt.

Dank unserer fortschrittlichen Technologieinfrastruktur und unseres weltweiten Serviceangebots bieten wir regelmäßig zuverlässige Fertigungsdienstleistungen für zahlreiche anspruchsvolle Luft- und Raumfahrtprojekte . Wir sind nach AS9100D zertifiziert und unsere 5-Achs-CNC-Bearbeitung wurde von vielen globalen Luft- und Raumfahrtunternehmen erfolgreich geprüft.

Unser Team besteht aus über 50 erfahrenen Ingenieuren und hat bereits mehr als 5.000 Chargen von 5-Achs-CNC-Teilen erfolgreich bearbeitet. Dabei erzielen wir eine Produktqualitätsquote von 99,8 %. Beispielsweise haben wir die Bearbeitung eines Strukturbauteils aus Titanlegierung für ein Passagierflugzeug übernommen. Die erreichte Genauigkeit lag innerhalb von ±0,015 mm, und die Projektlaufzeit konnte für den Kunden um 40 % verkürzt werden.

Zusätzlich zur Fertigung bieten wir fachkundige Designberatung zum Thema „Design für die Fertigung“ (DFM) an, um sicherzustellen, dass unsere Kunden ihr Design durch unsere Anleitung verbessern.

Möchten Sie sich selbst von der 5-Achs-Fertigungskompetenz von JS Precision für die Luft- und Raumfahrtindustrie überzeugen? Kontaktieren Sie uns noch heute und erhalten Sie innerhalb von 24 Stunden einen kostenlosen Machbarkeitsanalysebericht und ein genaues Angebot.

Die kompromisslosen Präzisionsstandards in der 5-Achs-Luft- und Raumfahrtfertigung

Bei Bauteilen für die Luft- und Raumfahrt war es unerlässlich, deren Bedeutung für die Flugzeugsicherheit zu berücksichtigen. Die 5-Achs-Fertigung in der Luft- und Raumfahrt zielt nicht nur auf Maßgenauigkeit ab, sondern legt auch Wert auf absolute Zuverlässigkeit und gleichbleibende Leistung – Kernanforderungen der 5-Achs-CNC-Bearbeitung.

Strenge Spezifikationen für Linearität und geometrische Toleranzen wichtiger Merkmale

Die wichtigsten Toleranzen für allgemeine Strukturbauteile und Triebwerksbauteile der Luft- und Raumfahrtindustrie liegen bei ±0,025 mm bzw. ±0,05 mm. Weitere geometrische Toleranzen hinsichtlich Ebenheit und Rechtwinkligkeit erfordern noch strengere Vorgaben. Dies gilt als wichtiger Aspekt zur Sicherstellung der Qualität von 5-Achs-CNC-Bauteilen.

Das Geheimnis der Oberflächenintegrität: Mehr als nur Ra-Werte

Bei Anwendungen wie Turbinenschaufeln, die hohen zyklischen Ermüdungsbelastungen ausgesetzt sind, stellen die Werte der Oberflächenrauheit (Ra) nur die erste Betrachtungsebene dar.

Es ist unerlässlich, die Werte im Zusammenhang mit Oberflächeneigenspannungen und Mikrostrukturveränderungen zu kontrollieren, da diese die Grundlage der Oberflächenintegrität bilden und die Dauerfestigkeit des Bauteils direkt beeinflussen. Dies ist der Kern der Wettbewerbsfähigkeit der 5-Achs-Fertigung in der Luft- und Raumfahrt und ein wichtiger Grund, warum Kunden sich für 5-Achs-CNC-Bearbeitungsdienstleistungen entscheiden.

Materialkonsistenzzertifizierung und vollständige Rückverfolgbarkeit

Die Rohmaterialversorgung für Luft- und Raumfahrtbauteile erfordert begleitende Daten zu umfassenden Schmelzflussindizes, Leistungsprüfergebnissen und Konformitätsbescheinigungen. Die vollständige Rückverfolgbarkeit vom Wareneingang über die Lagerung bis hin zur Fertigung ist unerlässlich. Dies ist notwendig, um spezifische Bereiche mit potenziellen Problemen zu identifizieren – ein entscheidender Faktor in der 5-Achs-Fertigung für die Luft- und Raumfahrt.

Wie gewährleisten 5-Achs-CNC-Bearbeitungsdienstleistungen die Teileintegrität?

Qualität erfordert ein vollständiges Fertigungsökosystem. Die besten 5-Achs-CNC-Bearbeitungsdienstleister bieten das notwendige Ökosystem, um 5-Achs-CNC-Teile von höchstmöglicher Qualität herzustellen.

Umweltkontrolle

Präzisionsbearbeitung ist unter schwankenden oder unkontrollierten Bedingungen nicht möglich. Für die hochpräzise 5-Achs-CNC-Bearbeitung ist eine Umgebung mit konstanter Temperatur und Luftfeuchtigkeit (20 °C ± 1 °C) sowie unabhängigen, vibrationsdämpfenden Fundamenten erforderlich. Dies bildet die Grundlage für eine zuverlässige 5-Achs-CNC-Teilefertigung.

Geschlossene Fertigungskreisläufe und maschinenintegrierte Messung

Moderne 5-Achs-Werkzeugmaschinen bieten eine geschlossene Rückkopplung und sind mit maschinenintegrierten Messtastern ausgestattet, die eine Echtzeitkompensation von Werkzeugweg- und Positionierungsfehlern ermöglichen.

Vorläufige Messungen können nach der Bearbeitung wichtiger Merkmale ohne Demontage durchgeführt werden, wodurch ein geschlossener Regelkreis aus „Bearbeitung-Inspektion-Kompensation“ entsteht, der die Erfolgsquote des ersten Teils und die Chargenkonsistenz deutlich verbessern kann.

Systematische Qualitätsdokumentation

Hinsichtlich der Interpretation von MBD-Zeichnungen, der Erstellung von FAIR-Berichten, Prozessprotokollen und Freigabezertifikaten gemäß IAQG 9102 werden in jeder Phase organisierte elektronische Aufzeichnungen geführt . Dieser Qualitätsinformationsfluss ist der grundlegende Nachweis dafür, dass die Teile den Luft- und Raumfahrtstandards entsprechen.

Möchten Sie mehr über den detaillierten Qualitätskontrollprozess bei der 5-Achs-CNC-Bearbeitung erfahren? Laden Sie unser kostenloses Whitepaper zum Qualitätsmanagement herunter. Darin wird der gesamte Prozess der Qualitätskontrollmaßnahmen von der Rohmaterialprüfung bis zur Auslieferung des fertigen Produkts detailliert beschrieben. So verstehen Sie die wichtigsten Aspekte der Qualitätssicherung für 5-Achs-CNC-Teile vollständig.

Abbildung 1 Die Fünf-Achs-CNC-Bearbeitungstechnologie ermöglicht die Bearbeitung komplexer Teile in einer einzigen Aufspannung, wodurch Montagefehler minimiert und Ausschussquoten weitestgehend reduziert werden.

Ein realistischer Blick auf die Preise für 5-Achs-CNC-Maschinen im globalen Kontext

Kenntnisse über die Preisbestandteile von 5-Achs-CNC-Bearbeitungsdienstleistungen sind für die Entscheidungsfindung unerlässlich. Die Kosteneffizienz von 5-Achs-CNC-Bearbeitungsdienstleistungen variiert stark je nach geografischem Standort innerhalb des globalen Lieferkettennetzwerks.

Preiszusammensetzung: Die Summe aus Technologie, Zeit und Sorgfalt

Das Angebot für die 5-Achs-CNC-Bearbeitung beinhaltet im Wesentlichen: Hohe Abschreibungskosten für die Maschinen im Betrieb, Komplexität der CAM-Programmierung und -Simulation, Bearbeitungszeiten aufgrund der erforderlichen Präzision sowie Kosten für Qualitätssicherung und Dokumentation, die im Luft- und Raumfahrtsektor recht hoch sind.

Preisgleichung „Made in China“: Kostenfaktoren im Zustand des technologischen Ausgleichs

JS Precision und andere führende chinesische Hersteller haben im Bereich der 5-Achs-CNC-Bearbeitungsanlagen, Software und Prozesse bereits zu westlichen Herstellern aufgeschlossen . Der Vorteil des günstigeren Preises für 5-Achs-CNC-Maschinen liegt daher in den verbesserten Betriebskosten und der daraus resultierenden kosteneffizienten Lieferkette. Dies macht die Standard-5-Achs-CNC-Bearbeitungsdienstleistungen sehr wettbewerbsfähig.

Gesamtkostenanalyse

Um den Preis einer 5-Achs-CNC-Maschine zu beurteilen, ist es wichtig, die Gesamtbetriebskosten unter Berücksichtigung des Angebots, von Ausfallzeiten und Nacharbeitskosten zu ermitteln. Unternehmen, die zwar etwas höhere Angebote abgeben , aber zuverlässiger sind, haben in der Regel letztendlich niedrigere Gesamtkosten.

Nachfolgend ein Kostenvergleich für 1000 CNC-Teile für die Luft- und Raumfahrtindustrie mit 5 Achsen:

| Kostenposition | Billiger, instabiler Lieferant | Hochwertiger und zuverlässiger Lieferant (z. B. JS Precision) |

| Erstangebot | 150.000 US-Dollar | 170.000 US-Dollar |

| Nacharbeitskosten aufgrund von Qualitätsmängeln | 30.000 US-Dollar | 30.000 US-Dollar |

| Projektverzögerungsverluste | 40.000 US-Dollar | 0 € |

| Gesamtkosten | 220.000 US-Dollar | 175.000 US-Dollar |

Möchten Sie eine transparente und detaillierte Preisaufschlüsselung für eine 5-Achs-CNC-Maschine erhalten? Geben Sie einfach Ihre Projektdetails auf unserer offiziellen Plattform ein. Unser Kostenrechnungsteam erstellt Ihnen anschließend eine detaillierte Analyse und einen Bericht über die Gesamtbetriebskosten, damit Sie fundierte und wirtschaftliche Entscheidungen treffen können.

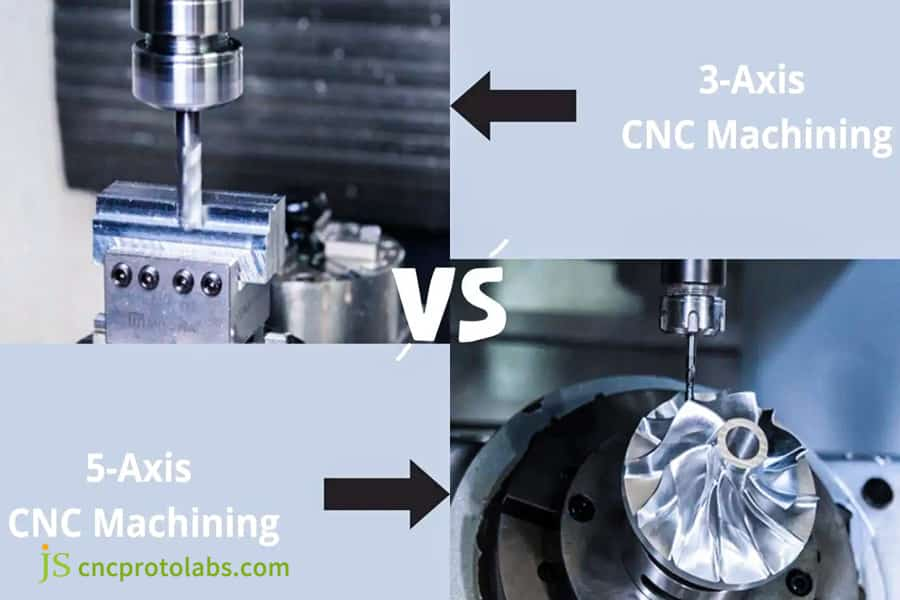

Worin besteht der Unterschied zwischen 5-Achs-CNC-Bearbeitung und herkömmlicher 3-Achs-Bearbeitung?

Der Übergang von der Drei- zur Fünf-Achs-Bearbeitung besteht nicht nur in der Hinzufügung zweier Rotationsachsen, sondern in einem Paradigmenwechsel von der „segmentierten Fertigung“ zur „ganzheitlichen Gestaltung“ , und die 5-Achs-CNC-Bearbeitung bietet erhebliche Vorteile.

Überwindung kontinuierlich komplexer Oberflächen

Tiefe Kavitäten, negative Winkel und kontinuierlich komplexe Oberflächen wie Flügel und Schaufelscheiben stellen eine große Herausforderung für die 3-Achs-CNC-Bearbeitung dar.

Bei der 5-Achs-CNC-Bearbeitung wird die Richtung des Schneidwerkzeugs jedoch kontinuierlich variiert, sodass der Kugelkopffräser in der optimalen Schnittposition positioniert wird und der Prozess in einem Durchgang abgeschlossen werden kann, was aerodynamisch effizient ist.

Prozessintegration: Von Mehrfachspannvorgängen zur „Ein-Schritt-Umformung“

Konventionelle Bearbeitungsverfahren erfordern mehrere Spann- und Positioniervorgänge. Diese Prozesse sind anfällig für Fehlerakkumulation. Die 5-Achs-Bearbeitung hingegen ermöglicht die Bearbeitung aller Merkmale in einem einzigen Spannvorgang, mit Ausnahme der Unterseite. Der Hauptgrund für die Wahl von 5-Achs-CNC-Bearbeitungsdienstleistungen liegt darin, dass Fehler vollständig vermieden werden.

Realisierung von Leichtbauweise und funktionaler Integration

Die durch 5-Achs-Technologie ermöglichte Topologieoptimierung führt zu „weniger Materialeinsatz und höherer Steifigkeit“. Derart komplexe Geometrien sind mit herkömmlichen Verfahren als Ganzes entweder unmöglich oder nur schwer herzustellen, werden aber als komplette 5-Achs-CNC-Teile gefertigt, was durch die Materialreduzierung ein geringeres Gewicht ergibt.

Stoßen Ihre Teilefertigungsprozesse an die Grenzen der herkömmlichen Drei-Achs-Bearbeitung? Beschreiben Sie unserem technischen Berater die strukturellen Merkmale und Bearbeitungsschwierigkeiten Ihrer Teile. Wir zeigen Ihnen dann, wie die 5-Achs-CNC-Bearbeitung Ihnen helfen kann, diese Probleme effizient zu lösen.

Abbildung 2 Sowohl Drei- als auch Fünf-Achs-Werkzeugmaschinen können eine hochpräzise Bearbeitung erreichen, aber Fünf-Achs-Werkzeugmaschinen sind oft hinsichtlich der Oberflächenglätte komplexer geometrischer Formen überlegen.

Ist Ihr flugkritisches Projekt ein Kandidat für die 5-Achs-Fertigung in der Luft- und Raumfahrt?

Nicht alle Bauteile der Luft- und Raumfahrtindustrie eignen sich für die 5-Achs-Bearbeitung. Sie können die Machbarkeit Ihres Projekts leicht beurteilen und die passenden 5-Achs-CNC-Bearbeitungsdienstleistungen für Ihre Projektanforderungen auswählen, indem Sie Folgendes prüfen:

Funktionsliste: Falls Sie diese benötigen, ziehen Sie bitte fünf Achsen in Betracht.

Komponenten mit zwei oder mehr der unten genannten Eigenschaften bieten noch größere Vorteile hinsichtlich Wirtschaftlichkeit und Funktionalität in der 5-Achs-Luft- und Raumfahrtfertigung:

- Mehrdirektionale Bohrungen oder Fasen.

- Tiefe Körperhöhlen oder komplexe innere Strukturen.

- Freiform- oder Verbundflächen.

- Strenge geometrische Gesamttoleranzen.

- Leichtes, integriertes Design.

Wenn zwei oder mehr Kriterien erfüllt sind, dann ist die Wahrscheinlichkeit groß, dass das Verfahren hinsichtlich Kosten und Funktionalität größere Vorteile bietet und die 5-Achs-CNC-Teile besser für Ihre Anforderungen geeignet sind.

Materialüberlegungen: Beim Umgang mit schwer zerspanbaren Werkstoffen

Hochtemperaturlegierungen und Titanlegierungen sind bei der Zerspanung anfällig für Zerspanungsbedingungen. Die Fünf-Achs-Bearbeitung ermöglicht optimale Kontaktwinkel für die Werkzeuge während des Schnitts und somit einen schonenden Schnitt mit geringen Schnittkräften und minimaler Wärmeentwicklung. Dies ist einer der wichtigsten Vorteile der Fünf-Achs-CNC-Bearbeitung.

Ein Paradigmenwechsel im Design: von „Komponente“ zu „Teil“.

Die grundlegende Anpassungsfähigkeit liegt in der Konstruktionsphase: Mehrere Montageteile werden zu kompletten 5-Achs-CNC-Teilen zusammengefasst, wodurch das Gewicht der Verbindungsteile reduziert und die strukturelle Effizienz verbessert wird. Dies ist eine auf die 5-Achs-Bearbeitung zugeschnittene Konstruktion, die den Projektwert maximiert.

Abbildung 3 Der Hauptgrund für die Wahl von Fünf-Achs-Werkzeugmaschinen ist, dass sie die hohen Leistungsstandards der Industrie für die CNC-Bearbeitung in der Luft- und Raumfahrt erfüllen.

Können Sie 5-Achs-CNC-Teile nach NASA-Standards herstellen?

Die höchste Anforderung an die 5-Achs-CNC-Bearbeitung ist die Erfüllung der NASA-Standards. Wir bei JS Precision verfügen über die notwendige Erfahrung, um 5-Achs-CNC-Teile gemäß diesen Standards zu fertigen.

Über AS9100 hinaus: Spezielle Prozesse und Materialkontrolle

Die von der NASA oder der Luft- und Raumfahrtindustrie auf Basis von AS9100 herausgegebenen Normen legen detailliertere Anforderungen für spezielle Prozesse wie Wärmebehandlung und Schweißen fest. Sie umfassen die Einhaltung der Anforderungen von SAE AMS6400 A zur Kontrolle der Materialreinheit und der Spannungsrisskorrosionsanfälligkeit. JS Precision verfügt über alle erforderlichen Prüfkapazitäten für Zertifizierungen.

Tadellose Dokumentation und Rückverfolgbarkeit

Die Luft- und Raumfahrttechnik erfordert eine lückenlose Dokumentation und Rückverfolgbarkeit. Dies setzt eine umfassende Produktionshistorie mit Schmelznummern für Rohmaterialien, Prozessinformationen und Prüfdaten voraus. Das elektronische Qualitätsmanagementsystem ist eine Grundvoraussetzung und integraler Bestandteil der 5-Achs-CNC-Bearbeitung von JS Precision.

Reinräume und kontaminationsfreie Montageumgebungen

Komponenten von Präzisionsoptik- und Antriebssystemen müssen in Reinräumen nachbearbeitet werden, um Partikelverunreinigungen zu vermeiden. JS Precision betreibt einen Reinraum der Klasse 1000 und ist erfahren im Umgang mit Luft- und Raumfahrtkomponenten höchster Qualität.

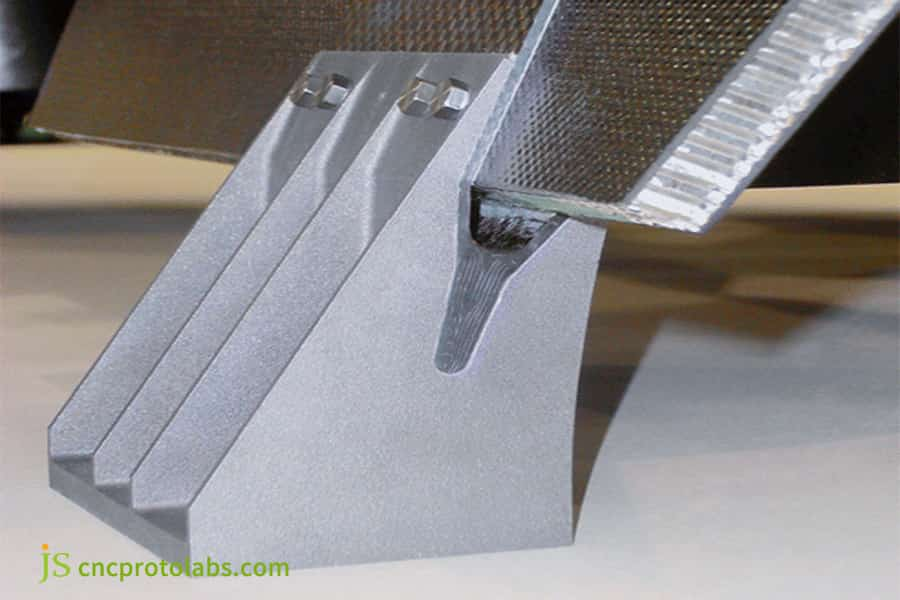

35 % Gewichtsreduzierung, 50 % schnellere Lieferung: Ein Durchbruch in der Fünf-Achs-Fertigung von Nutzlastträgern aus Titanlegierung für Satelliten

Hintergrund:

Es bestand die Anforderung, einen Nutzlastträger aus einer hochsteifen, leichten Titanlegierung (Ti-6Al-4V) für einen Satelliten in niedriger Erdumlaufbahn zu entwickeln.

Die ursprüngliche Konstruktion bestand aus zahlreichen Aluminium- und Titanbauteilen, die mit Dutzenden von Befestigungselementen montiert wurden. Das Gesamtgewicht und die Toleranzen stellten die größten Herausforderungen dar. Zudem waren der hohe Preis für die 5-Achs-CNC-Bearbeitung und die lange Lieferzeit auf die Bearbeitung und Montage der vielen Einzelteile zurückzuführen.

JS Präzisionslösung

Integrierte DFM-Rekonfiguration:

Das Ingenieurteam von JS Precision schlug vor, das Bauteil als topologieoptimierte, massive Struktur aus Titanlegierung anstelle der zuvor verwendeten Aluminiumlegierung neu zu konstruieren. Die Integration biomimetischer Rippen entlang der Belastungspfade erhöhte die Steifigkeit des Bauteils zusätzlich. Dies bildete die Grundlage für die anschließende 5-Achs-Fertigung für die Luft- und Raumfahrt.

Bearbeitungsstrategie auf fünf Achsen:

Unser neues Design wies zahlreiche tiefe und schmale, gekrümmte Hohlräume auf. Unsere Bearbeitungsstrategie umfasste lediglich einen Fixierschritt mittels 5-Achs-CNC-Bearbeitung. Um eine hohe Bearbeitungsqualität der 5-Achs-CNC-Teile zu gewährleisten, beinhaltete unsere Strategie die Kontrolle von Wärmeentwicklung und Verformung bei der Fünf-Achs-Bearbeitung von Titanlegierungen.

End-to-End-Qualitätskontrolle:

Die Einhaltung der Qualitätsanforderungen der Luft- und Raumfahrtindustrie wird durch die AMS-Zertifizierung der Rohmaterialien, das Prozessmanagement, die 3D-KMG-Prüfung des ersten Teils und die Bereitstellung eines umfassenden, rückverfolgbaren Dokumentationspakets sichergestellt.

Ergebnisse

- Deutliche Gewichtsreduzierung: Die fertige Einheit wiegt jetzt 35 % weniger als die ursprüngliche Baugruppe, wodurch sie hinsichtlich der Nutzlast schwerer ist.

- Leistungssprung: Die Steifigkeit wurde um mehr als 200 % verbessert, und das Produkt hat die Vibrationstests bei der Markteinführung bestanden.

- Optimierung von Kosten und Effizienz insgesamt: Angesichts des hohen Preises der 5-Achs-CNC-Maschine war das Projekt durch den Wegfall aller Kosten für Montagekomponenten, Montagezeit und Steckverbindergewicht kostengleich. Noch wichtiger ist, dass der gesamte Lieferzyklus um bis zu 50 % verkürzt und somit wertvolle Zeit für den Satellitenstart eingespart wurde.

Kundenstimme: „Das Team von JS Precision hat nicht nur Fertigungsdienstleistungen erbracht, sondern auch die Grenzen unseres Verständnisses von Leichtbaukonstruktionen neu definiert.“

Suchen Sie nach ähnlichen Möglichkeiten zur Kostenreduzierung und Effizienzsteigerung für Ihre Luft- und Raumfahrtprojekte? Kontaktieren Sie JS Precision, um mehr über deren Erfolgsgeschichten in der 5-Achs-Fertigung für die Luft- und Raumfahrt zu erfahren, und lassen Sie unser Team eine maßgeschneiderte Lösung für Sie entwickeln.

Abbildung 4 Halterung aus Titanlegierung für Satelliten

Auswahl Ihres Partners: Wichtige Kriterien zur Bewertung von 5-Achs-CNC-Bearbeitungsdienstleistungen

Angesichts des starken Wettbewerbs ist die Wahl eines geeigneten Partners für 5-Achs-CNC-Bearbeitung wichtiger als der reine Preisvergleich. Zu den wichtigsten Bewertungskriterien gehören:

Erste Qualifikation: Zertifizierungen und Nachweise über Berufserfahrung

Die primäre Überprüfung erfolgt durch die Zertifizierung nach dem Luft- und Raumfahrtstandard AS9100, die die grundlegende Qualitätsgarantie für 5-Achs-CNC-Teile darstellt. Gleichzeitig liefern erfolgreiche Projekte aus der Vergangenheit den besten Beweis für unsere Kompetenz, und JS Precision kann entsprechende Referenzen bereitstellen.

Technische Tiefe: Proaktives DFM und Kollaborationsfähigkeiten

In der Anfragephase lässt sich feststellen, ob die Ingenieure proaktiv Optimierungsvorschläge für das Design unterbreiten. Ein guter Lieferant sollte ein Partner der Entwicklungsabteilung sein und Fertigungsschwierigkeiten und -kosten frühzeitig erkennen. Die Ingenieure von JS Precision verfügen über umfassende Kenntnisse im Bereich DFM-Dienstleistungen.

Transparenz und Kultur: Kommunikative Offenheit und qualitative Datenbewertung

Die Pünktlichkeit und Professionalität der Kommunikation sowie die Bereitschaft zur Offenlegung von Daten zur Qualität der erstellten Dokumente müssen bewertet werden. JS Precision legt Wert auf Transparenz in der Kommunikation und führt sorgfältige Prozesse ein, die gleichzeitig die Rechte an geistigem Eigentum wahren.

Häufig gestellte Fragen

Frage 1: Was ist die bestmögliche Toleranz bei einer 5-Achs-Maschine?

Unter optimalen Bedingungen (kleine Abmessungen, steife Bauteile) beträgt die mögliche Toleranzgrenze für Linientoleranzen 0,0125 mm. Diese Toleranzen müssen jedoch im Kontext der Bauteilkonstruktion bewertet werden. In der Luft- und Raumfahrt wird üblicherweise eine Toleranz von ±0,025 mm und darunter gefordert. JS Precision erfüllt diese Anforderungen.

Frage 2: Besitzen Sie eine AS9100-Zertifizierung?

Ja, JS Precision ist nach AS9100D, dem Qualitätsmanagementsystem für die Luft- und Raumfahrtindustrie, zertifiziert. Dies ist die Mindestvoraussetzung für die Durchführung von 5-Achs-CNC-Bearbeitungen in diesem Bereich. Wir können unseren Kunden bei Bedarf entsprechende Zertifikate ausstellen.

Frage 3: Wie lässt sich eine Verformung dünnwandiger Bauteile in der Luft- und Raumfahrt während der Bearbeitung verhindern?

Zur Vermeidung von Verformungen dünnwandiger Bauteile in der Luft- und Raumfahrtindustrie während der Bearbeitung setzen wir verschiedene Techniken ein. Dazu gehören symmetrische Bearbeitung, Schichtfräsen, optimale Bearbeitungsparameter, flexible Vorrichtungen und die Kompensation durch maschinenintegrierte Messung.

Frage 4: Liegen Ihnen Original-Herstellerzertifikate für diese Materialien vor?

Selbstverständlich. Alle unsere Lieferanten für Werkstoffe in Luft- und Raumfahrtqualität sind qualifizierte Lieferanten , und wir erhalten mit jeder Lieferung einen vollständigen Original-Materialprüfbericht des Herstellers, um sicherzustellen, dass unsere Materialspezifikationen erfüllt werden.

Frage 5: Bestehen Risiken beim Versand von Luft- und Raumfahrtteilen aus China?

Ja. Um maximale Sicherheit zu gewährleisten, bieten wir maßgeschneiderte antistatische und stoßfeste Verpackungen an. Darüber hinaus bieten wir umfassende Sendungsverfolgung. Dank unserer langjährigen Erfahrung im internationalen Versand von Präzisionsbauteilen für die Luft- und Raumfahrt garantieren wir eine sichere Lieferung.

Frage 6: Sind im Angebot alle Kosten für die Qualitätsprüfung und die Dokumentation enthalten?

Ja, alle Kosten, die mit den Qualitätsaktivitäten der Erstmusterprüfung (FAI), der prozessbegleitenden Qualitätskontrolle (IPQC) und des Endprüfberichts (FCR) verbunden sind, werden automatisch in das professionelle Angebot für die Luft- und Raumfahrtindustrie aufgenommen.

Frage 7: Was sind einige der wichtigsten Vorteile, die 5-Achs-Bearbeitungsdienstleistungen in China gegenüber anderen Ländern bieten?

Der Hauptvorteil besteht darin, „das optimale Verhältnis von Technologie, Effizienz und Kosten“ zu erreichen, insbesondere durch die Einbeziehung von erstklassigem Technologie-/Ausrüstungswissen, der Fähigkeit, schnell in der Lieferkette zu reagieren, fundiertem Wissen über die Zusammenarbeit im Ingenieurwesen und der Nutzung des großen Kostenvorteils, wodurch die Möglichkeit besteht, dem Kunden 5 CNC-Bearbeitungen zu niedrigen Kosten anzubieten.

Frage 8: In welcher Hinsicht ist die Bereitstellung von Fünf-Achs-Bearbeitungsdienstleistungen durch China dem Rest der Welt überlegen?

Die absolute Stärke liegt in der „goldenen Balance aus Technologie, Effizienz und Kosten“ : erstklassige Ausrüstung und Prozesskenntnisse, flexible Reaktion auf die Wertschöpfungskette, intensive Unterstützung durch die Zusammenarbeit im Engineering und ein erheblicher Gesamtkostenvorteil.

Zusammenfassung

Im Hinblick auf hohe Präzision und hohe Zuverlässigkeit ist die 5-Achs-Fertigung in der Luft- und Raumfahrtindustrie keine Alternative mehr, sondern eine unerlässliche Voraussetzung für den Erfolg.

Das Unternehmen verfügt über umfassende Expertise in der Präzisionsfertigung und arbeitet nach dem AS 9100-Standard mit modernsten 5-Achs-CNC-Maschinen. Wir sind bekannt für die Fertigung erstklassiger 5-Achs-CNC-Komponenten – von missionskritischen Strukturbauteilen bis hin zu Haupttriebwerkskomponenten für die Luft- und Raumfahrt – und beliefern über hundert namhafte Kunden aus diesem Bereich.

Ihre zukünftigen Flugmissionen können auf einer robusteren, leichteren und intelligenteren Produktionsgrundlage aufgebaut werden.

Nehmen Sie noch heute Kontakt mit dem Luft- und Raumfahrtteam von JS Precision auf, um Ihre Vorentwürfe oder technischen Spezifikationen einzureichen.

Neben einer umfassenden Bewertung der Preise und Lösungen für CNC-5-Achs-Maschinen erhalten Sie die Möglichkeit, sich mit einem erfahrenen Ingenieur auszutauschen, der die Luft- und Raumfahrtindustrie bestens kennt. Entdecken Sie mit mir die Möglichkeiten des Leichtbaus.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com