CNC-Fräsen medizinischer Geräte bildet die Rückgrattechnologie für die extrem hohe Zuverlässigkeit medizinischer Roboter.

Der chirurgische Erfolg und die Patientensicherheit hängen in hohem Maße von der Zuverlässigkeit der Gelenke und chirurgischen Instrumente medizinischer Roboter ab. Diese extreme Zuverlässigkeit ist auf die nahezu obsessiven Präzisions- und Konsistenzanforderungen an die Kernkomponenten zurückzuführen.

In diesem Artikel diskutieren wir den entscheidenden technologischen Wert des CNC-Fräsens für medizinische Geräte und wie die Bearbeitung mit engen Toleranzen und das Präzisions-Mikrofräsen im Rahmen der ISO 13485 Materialprobleme lösen, um die reibungslose Funktion der Komponente sicherzustellen

Wir werden offenlegen, dass eine Partnerschaft mit einem der kompetenten CNC-Fräshersteller nicht einfach nur den Kauf von Teilen bedeutet, sondern dem gesamten Unternehmen eine gewisse Sicherheit verleiht.

Zusammenfassung der wichtigsten Antworten

| Schlüsselfragen | Schlüsselantworten | Wert für Sie |

| Was sind die besonderen Anforderungen an medizinische Roboterteile? | Muss gleichzeitig die Anforderungen der Bearbeitung mit engen Toleranzen im Submikrometerbereich, der Verarbeitung von biokompatiblen Materialien (wie PEEK) und der vollständigen Rückverfolgbarkeit gemäß ISO 13485 erfüllen. | Das Gesamtbild technischer Herausforderungen verstehen und Qualitätsschwellenwerte klären. |

| Wie gewährleistet man absolute Fertigungssicherheit? | Durch systematische Prozesskontrolle (z. B. Kontrolle thermischer Effekte), fachmännisches Materialverarbeitungs-Know-how und ein Qualitätssystem, das den gesamten Prozess von der Konstruktion bis zur Produktion durchläuft und alle Teile umfasst. | Methodik zur Sicherstellung der Komponentenleistung und -konformität erhalten. |

| Wie wählt man den richtigen Fertigungspartner aus? | Ihre Bewertung sollte eine substanzielle ISO 13485-Zertifizierung, Erfahrung mit speziellen Prozessen wie PEEK-Bearbeitungsrobotik in medizinischer Qualität sowie die Ausrüstung und Koffer umfassen, die wichtige Funktionen wie Präzisions-Mikrofräsen bieten. | Beherrschen Sie die wichtigsten Standards zur Lieferantenbewertung und Vermeidung von Projektrisiken. |

Wichtige Erkenntnisse

- Compliance ist lediglich das Endergebnis, nicht die Obergrenze:

Ein wirklich und vollständig ISO 13485-konformer CNC-Frässervice gewährleistet, dass die Rückverfolgbarkeit in jeder Phase gewährleistet ist und dass das einzelne Zertifikat nur die Spitze des Eisbergs darstellt.

- Präzision und das Material sind die entscheidenden Faktoren, die die Kosten bestimmen:

Eine Verschiebung der Toleranz von 25 m auf 5 m kann zu einer Kostensteigerung von 60 % führen, ein falscher Prozess der PEEK-Bearbeitung kann sehr leicht dazu führen, dass das Material reißt und weggeworfen wird.

- Das Wärmemanagement bestimmt die mikroskopische Qualität:

Eine sehr kleine thermische Verformung von 0,1 mm reicht aus, um Probleme bei der Komponentenmontage zu verursachen und wird sich im Laufe der Zeit definitiv auf die Stabilität des Produkts auswirken.

- Durch frühzeitige Zusammenarbeit den größtmöglichen Mehrwert schaffen:

Die Hinzuziehung von Fertigungsexperten in der Entwurfsphase ist eine Möglichkeit, durch die richtige Gestaltung 30 % der Gesamtkosten einzusparen.

Warum diesem Leitfaden vertrauen? Die nachgewiesene Erfolgsbilanz von JS Precision im CNC-Fräsen medizinischer Geräte

Die Professionalität und Autorität dieses Tutorials basieren auf der über zehnjährigen praktischen Erfahrung von JS Precision im CNC-Fräsen medizinischer Geräte, die das technische Wissen widerspiegelt, das bei der Durchführung einer Vielzahl von Projekten mit medizinischen Roboterkomponenten erworben wurde.

JS Precision ist bestrebt, die ISO 13485-Konformitätsanforderungen in jedem Schritt des CNC-Fräsprozesses konsequent einzuhalten. Die Werkstatt ist mit einem Schweizer GF-Fünf-Achsen-Fräszentrum, japanischen Mitutoyo-Online-Messgeräten und einem temperaturgesteuerten Reinraum (Temperaturkontrolle ± 1 ℃) ausgestattet.

Auf diese Weise kann eine stabile Bearbeitung mit fünf Dezimalstellen und einer engen Toleranz von 0,005 mm gewährleistet werden, was den äußerst anspruchsvollen Präzisions-Mikrofrässtandards für chirurgische Instrumente entspricht.

JS Precision verfügt über ein breites Fachwissen, wenn es um die Materialbearbeitung geht. Es wurden einzigartige Werkzeugparameter und Kühlmethoden implementiert, um zu verhindern, dass PEEK bei der Bearbeitung medizinischer PEEK-Bearbeitungsroboter reißt.

Darüber hinaus ist der Aluminium-CNC-Frässervice in der Lage, ein präzises Bearbeitungs- und Topologieoptimierungsdesign der Aluminiumkomponenten durchzuführen, die die strukturellen Teile des medizinischen Roboters darstellen, und so den Roboter leichter zu machen.

Wir haben den gesamten Prozess mit unserer ISO 13485-Zertifizierung abgedeckt und für jede Teilecharge sind vollständige Rückverfolgbarkeitsaufzeichnungen verfügbar. Während der Designphase bieten wir auch professionelle Design-Focused Manufacturing (DFM)-Analysen an, um Kunden bei der Optimierung von Lösungen und der Kostenkontrolle zu unterstützen.

Für einen Kunden eines minimalinvasiven chirurgischen Roboters haben wir beispielsweise das Design des Kernstrukturteils des Bewegungsarms aus Aluminiumlegierung überarbeitet, was uns geholfen hat, die Bearbeitungsrisiken zu verringern und Zeit zu sparen, die andernfalls verloren gehen würde. Letztendlich wurden die Produktionskosten um 20 % gesenkt und die Erfolgsquote stieg von 92 % auf 99,5 %, was unser echtes Arbeitspotenzial zeigt.

Wenn Sie auf der Suche nach zuverlässiger technischer Unterstützung für Ihr medizinisches Roboterprojekt sind, sollten Sie sich an das Ingenieurteam von JS Precision wenden, um einen kostenlosen, maßgeschneiderten Bericht zur Bewertung des CNC-Fräsprozesses für medizinische Geräte zu erhalten, der schnell die technische Machbarkeit des Projekts und die Richtungen zur Kostenoptimierung klärt.

Wie kann sichergestellt werden, dass der gesamte Prozess des CNC-Fräsens medizinischer Geräte der Norm ISO 13485 entspricht?

ISO 13485-konformer CNC-Frässervice erfordert die Integration der Qualitätskontrolle in alle Phasen der Verarbeitung, die Gewährleistung der Sicherheit und Zuverlässigkeit der Teile von der Quelle und die Erzielung einer standardisierten Kontrolle während des gesamten Prozesses.

Durchgängige Rückverfolgbarkeit vom Materialeingang bis zum Ausgang des fertigen Produkts

Woodworking Perpendicular Composite (VENP) gemäß ISO 13485-Anforderungen: Die Rückverfolgbarkeit von Materialien sollte alle Glieder der Kette abdecken.

Für jeden Rohstoff sollten das Originalmaterialzertifikat des Herstellers und der Testbericht zur Biokompatibilität eingeholt werden, und bei der Lieferung sollte eine strenge Kontrolle durchgeführt werden. Jede Komponente kann während der Bearbeitung auf Schlüsseldaten zurückgeführt werden, und die sterile Verpackung und eindeutige Serialisierung erfolgen, bevor die fertigen Produkte aus dem Lager versandt werden.

Schlüsselprozesse werden streng validiert und kontinuierlich überwacht

Die Hauptprozesse müssen gründlich validiert werden, spezielle Prozesse. Das Ergebnis der Erstmusterprüfung ist die gemeinsame Vereinbarung der Qualitäts- und Fertigungsingenieure. Die Ausrüstung wird regelmäßig kalibriert und das Kalibrierungsprotokoll wird geführt.

SPC (Statistische Prozesskontrolle) wird implementiert, um den Prozess zu überwachen, um CPK > 1,67 zu erreichen, und es wird auch ein Test der Sauberkeit des Raums und der Verpackung durchgeführt.

Dokumentierte Qualitätssysteme, die als Handlungsrahmen dienen

Jeder Holzbearbeitungsvorgang sollte über eine unterstützende SOP (Standard Operating Procedure) verfügen und es sollten Einzelheiten zur Werkzeugeinstellung und Parameteranpassung vorhanden sein.

Jede Design- oder Prozessänderung sollte durch eine standardisierte ECN (Electronic Communication Notice) genehmigt und der geänderte Prozess erneut überprüft werden. Qualitätsaufzeichnungen sollten in Übereinstimmung mit den relevanten Standards geführt werden.

Möchten Sie mehr über den ISO 13485-konformen CNC-Frässervice erfahren? Kontaktieren Sie sofort JS Precision, um das kostenlose „White Paper zum Compliance-Management beim CNC-Fräsen medizinischer Geräte“ herunterzuladen und Projekt-Compliance-Risiken zu vermeiden.

CNC-Fräsen medizinischer Geräte: Wie können die höchsten Anforderungen medizinischer Roboter an die Teilegenauigkeit und -zuverlässigkeit erfüllt werden?

Medizinische Roboterkomponenten erfordern Null-Fehlertoleranz und erfordern CNC-Fräsen für medizinische Geräte, um Zeichnungstoleranzen, Funktionsgenauigkeit und langfristige Zuverlässigkeit einzuhalten. Die Bearbeitung mit engen Toleranzen ist die Grundlage und erfüllt die Anforderungen des ASTM F138-Standards.

Funktionspräzision über Toleranzen hinaus

Bewegungsgelenke medizinischer Roboter müssen eine Konturgenauigkeit von 0,005 mm und eine gute Glätte bei der Montage aufweisen. Die Passflächen der Gelenklager müssen einen Rundheitsfehler von 0,002 mm und einen Ra-Wert von 0,2 m aufweisen. Diese Anforderungen können nur durch optimierte Werkzeugwege erfüllt werden.

Von statischer Präzision zur dynamischen Lebensdauer

Medizinische Roboterkomponenten sind so konzipiert, dass sie Millionen von zyklischen Belastungen ausführen können. Die Schnittparameter haben einen direkten Einfluss auf die Oberflächenintegrität. Wenn der Schnitt nicht ordnungsgemäß durchgeführt wird, wird der Ausfall beschleunigt. JS Precision ist in der Lage, durch die Optimierung der Schnittparameter und die Implementierung von Spannungs- und Entspannungsglühen eine langfristige Zuverlässigkeit zu gewährleisten.

Zuverlässigkeit: Wiederholbarkeit und Konsistenz

Die Leistungsfähigkeit eines Prozesses ist von großer Bedeutung, wenn es um die Massenproduktion geht. Medizinische Geräte erfordern CPK>1,67. JS Precision hilft dabei, die Konsistenz von Teilen mithilfe standardisierter Vorrichtungen, automatisierter Inspektion und Echtzeitüberwachung sicherzustellen.

Die Verarbeitungsparameter und Herausforderungen für verschiedene häufig verwendete Materialien sind in der folgenden Tabelle aufgeführt:

| Materialtyp | Typische Note | Bearbeitungstoleranz | Oberflächenrauheit Ra (μm) | Anwendbarer Prozess | Hauptherausforderungen |

| Titanlegierung | Ti-6Al-4V | ±0,005 mm | ≤0,2 | 5-Achsen-Fräsen, Mikrofräsen | Hohe Schnittwärme, schneller Werkzeugverschleiß |

| Aluminiumlegierung | 7075-T6 | ±0,003 mm | ≤0,1 | Hochgeschwindigkeitsfräsen, Aluminium-CNC-Frässervice | Dünnwandig, leicht verformbar, Klemmspannungskontrolle |

| PEEK in medizinischer Qualität | PEEK-OPTIMA | ±0,008mm | ≤0,3 | Sonderwerkzeugfräsen | Anfällig für Risse, Spannungsabbau |

| Edelstahl | 316L | ±0,004 mm | ≤0,2 | Drehen und Fräsen kombiniert | Kaltverfestigung, Oberflächenpassivierung |

| Kobalt-Chrom-Legierung | Co-Cr-Mo | ±0,006 mm | ≤0,15 | Präzisionsschleifen + Fräsen | Hohe Härte, strenge Werkzeuganforderungen |

Abbildung 1: Schwarzweißfoto von vier weißen Roboterarmen, die symmetrisch um ein zentrales durchscheinendes halbkugelförmiges Objekt auf einer drapierten Plattform positioniert sind.

Abbildung 1: Schwarzweißfoto von vier weißen Roboterarmen, die symmetrisch um ein zentrales durchscheinendes halbkugelförmiges Objekt auf einer drapierten Plattform positioniert sind.

Welche Fähigkeiten sind für medizinische Geräteprojekte bei der Auswahl von CNC-Fräsherstellern unerlässlich?

Es ist wichtig, die richtigen CNC-Fräshersteller auszuwählen, wenn Ihr Projekt erfolgreich sein soll. Ihr Technologie-, Qualitäts- und Projektmanagementansatz muss im Mittelpunkt stehen, damit sie die Anforderungen der Normanwendung und der Unternehmensrichtlinien erfüllen.

Technische Fähigkeiten (harte Indikatoren)

- Ausrüstungskonfiguration: Sie verfügen über moderne Schweizer oder japanische Fünf-Achsen-Werkzeugmaschinen mit Funktionen zur Online-Messung und Werkzeugverschleißüberwachung.

- Umweltkontrolle: Sie halten in ihrer Werkstatt eine Temperatur (±1℃) aufrecht und verfügen über einen sauberen Bereich für die Verarbeitung, um den Anforderungen der Präzisionsbearbeitung gerecht zu werden.

- Prozesserfahrung: Sie verfügen über Fallstudien und Testberichte zum Präzisions-Mikrofräsen von chirurgischen Werkzeugen, die eine Bearbeitung für kleiner als 0,1 mm ermöglichen.

Qualitätssystem (Soft Indicators)

- Gültigkeit der Zertifizierung:Der Geltungsbereich der ISO 13485-Zertifizierung umfasst die Bearbeitung von Teilen medizinischer Roboter mit Audit-Konformität.

- Qualitätsaufzeichnungen: Nachweis der Wirksamkeit von Qualitätsfunktionen durch Managementbewertung und interne Auditaufzeichnungen.

- Compliance-Erfahrung: Sie sind mit den neuesten Standards vertraut und können Ihnen bei der Produktregistrierung helfen.

Kooperationsmodus und Kommunikation

- Spezialisiertes Team: Ein Projektingenieur und eine QS-Person werden dem Projekt zugewiesen, um sicherzustellen, dass Fortschritt und Qualität jederzeit überwacht werden.

- DFM-Unterstützung: Sie helfen bei der DFM-Analyse während der Konstruktionsphase, wo ihre Optimierungsvorschläge dazu beitragen, Bearbeitungsrisiken zu reduzieren.

- Projektplanung: Sie bieten einen detaillierten Zeitplan, der die zu erbringenden Leistungen und Abnahmekriterien für jedes Projekt klar definiert.

Überprüfen Sie derzeit Hersteller von CNC-Fräsen? Kontaktieren Sie JS Precision, um eine kostenlose „Checkliste zur Lieferantenbewertung von CNC-Fräsen für medizinische Geräte“ zu erhalten, mit der Sie schnell feststellen können, ob Lieferanten die Projektanforderungen erfüllen.

Abbildung 2: Extreme Nahaufnahme eines rotierenden Metallschneidwerkzeugs, das ein reflektierendes silbernes Werkstück bearbeitet und dabei feine Metallspäne vor einem unscharfen grauen Hintergrund erzeugt.

Abbildung 2: Extreme Nahaufnahme eines rotierenden Metallschneidwerkzeugs, das ein reflektierendes silbernes Werkstück bearbeitet und dabei feine Metallspäne vor einem unscharfen grauen Hintergrund erzeugt.

Was sind die thermischen Auswirkungen beim CNC-Fräsen medizinischer Geräte und wie kann man sie kontrollieren?

Die Schneidwärme ist ein Schlüsselfaktor für die Genauigkeit des CNC-Fräsens medizinischer Geräte, insbesondere wenn präzises Mikrofräsen chirurgischer Werkzeuge verwendet wird. Lokale Überhitzung kann zu Verformungen von Teilen oder Leistungseinbußen führen und erfordert eine gezielte Kontrolle.

Quantitative Auswirkungen thermischer Verformung

Die Veränderung der Größe des Werkstücks und der Maschine aufgrund von Hitze ist einer der Faktoren, die die Schnittgenauigkeit beeinflussen. Ein 100-mm-Rahmen aus Aluminiumlegierung dehnt sich beim Erhitzen auf 1 °C um etwa 2,3 μm aus, was fatale Auswirkungen auf Teile mit einer Toleranz von ± 5 μm hat. Titanlegierungen neigen bei hohen Temperaturen zur Oxidation, was ihre Biokompatibilität beeinträchtigt.

Die thermischen Verformungseigenschaften verschiedener Materialien sind in der folgenden Tabelle aufgeführt:

| Material | Wärmeausdehnungskoeffizient (μm/m·℃) | Ausdehnung pro 100 mm Abmessung bei einem Temperaturanstieg von 10 °C (μm) | Maximal zulässige Temperaturschwankung (℃) | Temperaturkontrollmaßnahmen |

| Aluminiumlegierung 6061 | 23 | 23 | ±1 | Werkstatt mit konstanter Temperatur, Kühlmitteltemperaturregelung |

| Titanlegierung Ti-6Al-4V | 8.6 | 8.6 | ±2 | Niedertemperatur-MMS-Schmierung, thermische Kompensation |

| PEEK in medizinischer Qualität | 80 | 80 | ±0,5 | Hochdruck-Luftkühlung, Wärmeisolationskühlung |

| Edelstahl 316L | 16 | 16 | ±1,5 | Schneidflüssigkeitskühlung, Werkzeugoptimierung |

| Kobalt-Chrom-Legierung | 13 | 13 | ±2 | Langsames Schneiden, ausreichende Kühlung |

Strategie zur Temperaturkontrolle in der Prozesskette

JS Precision kontrolliert die thermische Auswirkung eines Schnitts durch eine Temperaturkontrollstrategie für die gesamte Prozesskette. Die wichtigsten Punkte sind:

- Werkstattumgebung: Behalten Sie in der Werkstatt eine konstante Temperatur bei, deren Schwankung innerhalb von ±1℃ liegt, um den Einfluss der Umgebungstemperatur zu reduzieren.

- Rohstoffvorbehandlung: Rohstoffe werden vor der Verarbeitung auf die Gleichgewichtstemperatur der Werkstatt gebracht, um Temperaturunterschiede zu beseitigen.

- Bearbeitungsprozess: Nützt ein hochpräzises Kühlmitteltemperaturkontrollsystem, hält eine konstante Temperatur von 20 ± 0,5℃ und ändert die Schnittparameter, um die erzeugte Wärme zu reduzieren.

- Werkzeugmaschinenkompensation: Ist mit einer thermischen Kompensation der Werkzeugmaschine zur Echtzeitkorrektur der Spindel- und Tischverformung ausgestattet.

Lokale Überhitzung beim Mikrofräsen

Aufgrund des Schneidens sehr kleiner Merkmale lässt sich die beim Schneiden erzeugte Wärme nur schwer abführen und führt daher leicht zu Überhitzung. JS Precision verwendet eine Ultrahochfrequenzspindel mit 80.000 U/min mit Mikrotröpfchenschmierung, um die Reibungswärme zu reduzieren, und den Einsatz eines adaptiven Vorschubs, um einen Wärmestau zu verhindern.

Wie vermeidet man Risse und Spannungskonzentrationen in medizinischen Peek-Bearbeitungsrobotern?

Eines der Hauptmerkmale von PEEK in medizinischer Qualität ist seine hohe Zähigkeit und geringe Wärmeleitfähigkeit, sodass es bei der Bearbeitung leicht zerkleinert werden kann und die Schichten getrennt werden. Daher sind spezielle Prozesslösungen erforderlich, um diese Probleme anzugehen.

Wärmemanagement- und Kühlstrategien

PEEK hat eine Glasübergangstemperatur von etwa 143℃. Die Temperatur während der Bearbeitung in der Schneidzone sollte unter diesem Wert gehalten werden, da es sonst weich wird und schmilzt. JS Precision verwendet Hochdruckluftkühlung oder medizinisches Kühlmittel, um die Temperaturen zu stabilisieren. Größere Teile müssen nach der Bearbeitung isoliert und gekühlt werden, um die innere Spannung zu verringern.

Werkzeuggeometrie und Schnittparameteroptimierung

- Werkzeugauswahl: Die Anlage verwendet scharfe und spezielle PEEK-Werkzeuge mit einem großen Spanwinkel, um den Schnittwiderstand und die Wärmeentwicklung zu verringern.

- Schnittparameter: Der Ansatz beinhaltete die Verwendung einer „Schnellschnitt“-Strategie mit hoher Geschwindigkeit, geringer Schnitttiefe und hohem Vorschub, die die Kontaktzeit zwischen Werkzeug und Werkstück verkürzt.

- Überwachung des Werkzeugverschleißes: Der Verschleißzustand wird in Echtzeit überwacht und der Austausch erfolgt zeitnah, wodurch ein Anstieg der Schnittkräfte und eine Überhitzung verhindert werden.

Stressabbau und Nachbearbeitung

Restspannungen in bearbeiteten PEEK-Teilen können leicht zu Rissen führen. JS Precision führt an kritischen Teilen ein 2-stündiges Glühen bei 120 Grad Celsius durch und kühlt dann langsam auf Raumtemperatur ab, wodurch interne Spannungen erfolgreich beseitigt werden können.

Sind Sie auf Rissbildungsprobleme bei PEEK-Bearbeitungsrobotik in medizinischer Qualität gestoßen? Wenden Sie sich umgehend an JS Precision, um einen kostenlosen Leitfaden für den PEEK-Präzisionsbearbeitungsprozess zur Reduzierung der Ausschussraten zu erhalten.

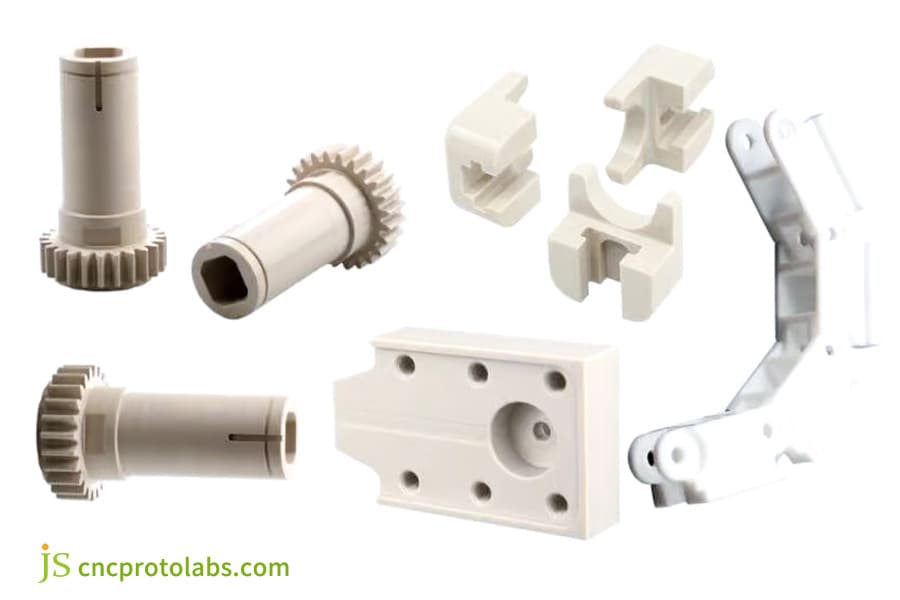

Abbildung 3: Fünf beige oder cremefarbene mechanische Kunststoffteile, einschließlich Zahnräder und Verbindungen, verstreut auf einem rein weißen Hintergrund.

Abbildung 3: Fünf beige oder cremefarbene mechanische Kunststoffteile, einschließlich Zahnräder und Verbindungen, verstreut auf einem rein weißen Hintergrund.

Warum sollten Sie sich für einen professionellen CNC-Frässervice für Aluminium entscheiden, um leichte und robuste Roboterstrukturkomponenten herzustellen?

Medizinische Roboter benötigen dringend Leichtbau. Ein professioneller Aluminium-CNC-Frässervice kann das Gewicht reduzieren und gleichzeitig die Steifigkeit und Präzision von Strukturkomponenten durch Bearbeitung mit engen Toleranzen gewährleisten.

Materialauswahl

Verschiedene Aluminiumlegierungen haben deutlich unterschiedliche Eigenschaften. Die Sorte muss entsprechend der Belastung des Teils ausgewählt werden. Spezifische Parameter sind in der folgenden Tabelle aufgeführt:

| Aluminiumlegierungssorte | Festigkeit (MPa) | Dichte (g/cm³) | Stärke-Gewicht-Verhältnis | Bearbeitbarkeit | Anwendbare Szenarien |

| 6061-T6 | 276 | 2.7 | 102,2 | Ausgezeichnet | Nichttragende Bauteile, Schalen |

| 7075-T6 | 503 | 2,8 | 179,6 | Gut | Hochbelastbare Gelenke, Rahmen |

| 2024-T3 | 470 | 2,78 | 169,1 | Mittel | Hochpräzise Montagebasis |

Steifigkeit und Flexibilität des Strukturdesigns

Topologieoptimierungsdesign kann eine sehr effektive Methode zur Gewichtsreduzierung sein, da es in der Lage ist, das Gewicht von Strukturbauteilen aus Aluminiumlegierung um 30 % zu reduzieren, ohne Verlust der Steifigkeit.

JS Precision nutzt eine spannungsarme Spannstrategie, die hilft, Verformungen dünner Wände zu vermeiden, und eine Fünf-Achsen-Verbindung wird für die Bearbeitung komplexer Teile in einem einzigen Spannvorgang genutzt.

Dynamische Leistungsbestätigung nach der Gewichtsreduktion

Leichte Teile können ein großes Problem bei der Überprüfung der dynamischen Leistung und der Vermeidung von Resonanzen darstellen. JS Precision kombiniert die FEA-Finite-Elemente-Analyse mit tatsächlichen Vibrationstests, um doppelt sicher zu sein, dass der Prozess die Betriebsfrequenz des Roboters absichtlich nicht beeinträchtigt und somit keine Vibrationen verursacht werden, die sich negativ auf die Genauigkeit auswirken könnten.

Fallstudie: JS Precision hilft dem amerikanischen Unternehmen für chirurgische Roboter, eine schnelle Iteration und Massenproduktion komplexer Knochenbohrer aus Titanlegierung zu erreichen

Herausforderung

Beim Kunden handelt es sich um einen chirurgischen Roboterkern-Knochenbohrer der neuen Generation aus Titanlegierung (Ti-6Al-4V) mit komplexer Struktur und internen Kühlkanälen. Die Toleranzanforderung beträgt ± 0,01 mm und ein ISO 13485-konformer CNC-Frässervice ist erforderlich.

Der ursprüngliche europäische Lieferant bot eine Vorlaufzeit von 8 Wochen und Kosten von 280 $ pro Einheit an, was es unmöglich machte, die klinischen Iterationsanforderungen zu erfüllen.

JS Precision Solutions

1.Prozessneukonfiguration:

Ein Schweizer GF 5-Achsen-Hochgeschwindigkeits-Fräszentrum mit kundenspezifischen Vorrichtungen wird verwendet, um vielfältige Merkmale und interne Kühlkanäle des Knochenbohrers in einer einzigen Aufspannung zu bearbeiten, wodurch Positionierungsfehler reduziert und die Präzisionskonzentration verbessert werden.

Um Probleme mit Strömungskanälen in tiefen Hohlräumen zu überwinden, werden Mikrofrästechnologie und kundenspezifische Werkzeuge eingesetzt, um den Weg und die Vibrationskontrolle zu optimieren und so glatte Strömungskanäle sicherzustellen.

2.Wärmemanagement und Qualitätskontrolle:

Niedertemperatur-MMS-Technologie wird verwendet, um die Schneidwärme während der Bearbeitung von Titanlegierungen bei minimalen Temperaturen unter Kontrolle zu halten und so Oberflächenoxidation und Leistungseinbußen zu verhindern und die Biokompatibilität sicherzustellen.

Eine 100-prozentige Online-Laserinspektion wird durchgeführt, um wichtige Abmessungen und Oberflächenrauheit in Echtzeit zu überprüfen. Inspektionsdaten werden zur vollständigen Rückverfolgbarkeit in das QMS-System des Kunden integriert.

3.Parallele Prozessoptimierung:

Die ausgelagerten Wärmebehandlungs- und Passivierungsprozesse werden intern koordiniert und die beiden Prozesse werden gleichzeitig von separaten, engagierten Teams entwickelt, wodurch die Gesamtzykluszeit drastisch verkürzt wird.

Auch die Kanäle für die Rohstoffbeschaffung werden durch die Zusammenarbeit mit Lieferanten höchster Qualität optimiert, um eine stabile Versorgung zu kontrollierbaren Kosten sicherzustellen, wodurch auch die Kostenanforderungen der Kunden berücksichtigt werden.

Ergebnisse

Durch eine Zeitersparnis von 35 % bei der Bearbeitung eines einzelnen Teils, eine Kostensenkung auf 195 US-Dollar pro Stück und eine Verkürzung der Vorlaufzeit von 8 Wochen auf 3 Wochen erreichte die erste Charge von 500 Teilen einen CPK von 1,83, was den Anforderungen der Iteration und Massenproduktion entspricht, und so konnte das Produkt 2 Monate früher als geplant in die klinischen Studien gelangen.

Interessiert an einer schnellen Iteration und Massenproduktion von Teilen für medizinische Roboter aus Titanlegierung? Kontaktieren Sie JS Precision, übermitteln Sie Ihre Teileanforderungen und erhalten Sie eine kostenlose Lösung zur Optimierung der Massenproduktionskosten.

Abbildung 4: Ein Knochenbohrsystem aus Titanlegierung (Ti-6Al-4V), einschließlich Handschrauber, Bohrern, Ladegerät und Zubehör auf Weiß.

Abbildung 4: Ein Knochenbohrsystem aus Titanlegierung (Ti-6Al-4V), einschließlich Handschrauber, Bohrern, Ladegerät und Zubehör auf Weiß.

FAQs

F1: Ist eine ISO 13485-Zertifizierung ein Muss, wenn man CNC-Maschinen für die Herstellung medizinischer Geräte verwenden möchte?

Auf jeden Fall. ISO 13485 stellt den weltweiten Standard für Qualitätsmanagementsysteme für Medizinprodukte dar und stellt die Essenz der Sicherheit, Effizienz und Einhaltung gesetzlicher Vorschriften solcher Produkte dar. Das Niveau seiner Anforderungen geht deutlich über das der regulären ISO 9001-Standards hinaus.

F2: Was geht bei der Bearbeitung von medizinischem PEEK normalerweise schief und führt zum Ausfall?

Hauptursache ist Überhitzung. Using incorrect tools and speeds can cause the material to soften, stick, and build up stresses, leading to the part cracking or losing its dimensional stability.

Q3: Is it possible through CNC milling aluminum parts to attain the rigidity level that is necessary for medical robots?

Of course. One can meet the structural rigidity requirements and at the same time make the parts lighter by selecting high strength aluminum alloys (like 7075, T6), using topology optimization, and designing with reinforcing ribs.

Q4: What does precision micro-milling mean? What level of accuracy does it have?

It primarily relates to milling operations in which the machining feature size is less than 0.1mm. The most advanced machines can provide a machining accuracy within 2μm and a surface finish of Ra 0.1μm, which is especially suitable for pointed surgical instruments.

Q5: Does the CNC machining strategy need to change from prototype to mass production?

Most of the time, yes. Prototype is all about flexibility and mostly use general, purpose fixtures, whereas, mass production is all about process cycle time optimization, designing dedicated tooling fixtures, and establishing statistical process control, amongst other things, for consistence.

Q6: What is the level of Chinese manufacturers in CNC machining of medical devices?

Top, tier manufacturers such as JS Precision are typically equipped with world-class international machines and are ISO 13485 system deeply integrated, thus they have great benefits in the areas of cost, lead time, and speed of technical response.

Q7: How do you ensure the biocompatibility of materials is not compromised during processing?

Contamination and material degradation are prevented when only medical-grade raw materials are used, application of special cutting fluids and dedicated cleanroom for post-processing (cleaning, packaging) are practiced.

Q8: Can you provide a one, stop service from CNC machining to surface treatment and clean packaging?

Absolutely. JS Precision provides a complete ISO 13485 process, compliant service from precision machining to passivation/anodization, laser marking, cleanroom cleaning, and vacuum packaging, thus making supply chain management easier.

Summary

The manufacturing of medical robot parts is a triple challenge of precision, materials, and regulations, and medical device CNC milling is the core bridge for innovative implementation.

From ISO 13485 compliance to precision breakthroughs in tight tolerance machining, from PEEK cracking to aluminum alloy lightweighting, every step is related to patient safety.

When you select JS Precision, you are choosing more than just a CNC milling manufacturer. You are selecting a partner who is familiar with medical technology, procedures, and compliance issues. We protect your projects by using state, of, the, art equipment, well, established processes, and thorough process control.

Go for it now! Send your medical robot part drawings to JS Precision. Our engineers will give you a professional evaluation with a detailed DFM analysis and compliance plan, thus jointly embarking on a production path that is safe, precise, and efficient.

Disclaimer

The contents of this page are for informational purposes only.JS Precision Services,there are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the JS Precision Network. It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

JS Precision Team

JS Precision is an industry-leading company, focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precisionCNC machining,Sheet metal manufacturing,3D printing,Injection molding,Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Choose JS Precision this means selection efficiency, quality and professionalism.

To learn more, visit our website:www.cncprotolabs.com