Die Bearbeitung von Zahnrädern ist eine unverzichtbare Voraussetzung für die Kraftübertragung in der Industrie.

Zahnräder sind die grundlegendsten Komponenten der Kraft- und Bewegungsübertragung und haben daher direkten Einfluss auf die Leistungsfähigkeit von Anlagen , abhängig von ihrer Genauigkeit und Zuverlässigkeit. Angesichts solch komplexer Anforderungen wie Robotergelenke und Getriebe ist es unerlässlich, einen präzisen und effizienten Partner für die Zahnradbearbeitung zu finden.

Ziel dieses Artikels ist es, das Wesen der Zahnradbearbeitung systematisch zu analysieren und die Produktionsprozesse sowie die Anpassungsmöglichkeiten von Kegelrädern, Schrägverzahnungen und Stirnrädern ausführlich darzulegen.

Außerdem erfahren Sie, wie Sie von professionellen Dienstleistern (wie z. B. JS Precision, einem in China ansässigen Unternehmen, das weltweit Dienstleistungen anbietet) umgehend maßgeschneiderte Lösungen und äußerst wettbewerbsfähige Angebote erhalten, die Ihren technischen Anforderungen entsprechen.

Zusammenfassung der Kernantwort

| Kernfragen | Lösungsschlüssel | Mehrwert für Sie |

| Was umfasst ein professioneller Zahnradbearbeitungsservice? | Komplettservice aus einer Hand, von der Stirnradbearbeitung bis zum Kegelradherstellungsprozess. | Professionelle technische Unterstützung , um die Herstellbarkeit und die hohe Leistungsfähigkeit der Zahnräder ohne Kompromisse beim Design zu gewährleisten. |

| Wie erfolgt die Fertigung kundenspezifischer Zahnräder, wie beispielsweise von nicht standardmäßigen Schrägverzahnungen? | Die Fertigung kundenspezifischer Schrägverzahnungen ist die Verkörperung von Design in der realen Welt durch die CNC-Maschine. | Die Grenzen von Standardteilen überwinden und eine einzigartige Wettbewerbsfähigkeit bei Produktgetriebekomponenten schaffen. |

| Warum ist die Oberflächenbehandlung gehärteter Zähne unerlässlich? | Die Bearbeitung von Hartverzahnungen ist die Lösung für Verformung, Präzision und Qualität. | Reduzierung der Ausfallraten im Zyklusbetrieb. Optimierung des ROI. |

Wichtigste Erkenntnisse:

- Präzision ist Leistung: Geräuschentwicklung, Effizienz und Lebensdauer hängen direkt mit der Präzision des Zahnprofils (AGMA) und der Oberflächengüte (Ra) zusammen.

- Der Prozess ist der Maßstab für Leistungsfähigkeit: Die Bearbeitung komplexer Schrägverzahnungen, Kegelräder usw. erfordert mehrachsige CNC-Maschinen. Die Bearbeitung von Kegelrädern,der Herstellungsprozess von Schrägverzahnungen , ist von entscheidender Bedeutung.

- Individualisierung ist der Schlüssel zur Innovation: Die Fertigung kundenspezifischer Schrägverzahnungen geht weit über Standardteile hinaus. Sie bietet unendliche Möglichkeiten.

- Komplettservice aus einer Hand: Von der maschinellen Bearbeitung bis hin zur Hartverzahnung – wir sparen Ihnen wertvolle Zeit und Energie.

Warum Sie den Zahnradbearbeitungsdienstleistungen von JS Precision vertrauen sollten?

JS Precision ist seit 15 Jahren in der Zahnradbearbeitungsbranche tätig und hat in dieser Zeit durch die Zusammenarbeit mit über 2000 anspruchsvollen Kunden in mehr als 50 Ländern weltweit wertvolle Erfahrungen gesammelt. Daher können wir als zuverlässiger Partner gelten.

Wir verfügen außerdem über Zertifizierungen in Qualitätssystemen, nämlich ISO 9001:2015 und IATF 16949. Unsere wichtigsten Werkzeugmaschinenhersteller sind DMG MORI (Deutschland) und Mazak (Japan). Unser technisches Team verfügt über durchschnittlich mehr als acht Jahre Erfahrung in der Zahnradbearbeitung.

Sie verfügen über das technische Know-how, um die unterschiedlichen Kundenanforderungen zu erfüllen, von der Bearbeitung von Stirnrädern bis hin zu komplexen Kegelradfertigungsprozessen.

Die SPC-Technologie (Statistical Process Control) ermöglicht es uns, eine 100%ige Maschinenprüfung kritischer Abmessungen durchzuführen und so eine AGMA 12-Zahnradpräzision und eine Oberflächenrauheit Ra von nur 0,2 m zu gewährleisten.

Gemäß der Norm ISO 6336-1:2019 ist die Konsistenz in der Zahnradfertigung der Schlüsselfaktor für die Gewährleistung der Zuverlässigkeit von Getriebesystemen, und genau dieses Prinzip leitet unser Unternehmen bei der Produktion.

Anhand praktischer Fallstudien wurden unsere Fähigkeiten weiter verdeutlicht:

Wir haben beispielsweise einem deutschen Automobilzulieferer geholfen, die Geräusche im Kegelradgetriebe zu reduzieren. Durch die Optimierung des Bearbeitungsprozesses und die Durchführung von Hartbearbeitungsmaßnahmen konnte das Getriebegeräusch von 85 dB auf 72 dB gesenkt, die Lebensdauer der Zahnräder verdreifacht und dem Hersteller jährlich über 100.000 US-Dollar eingespart werden.

Suchen Sie einen Partner für die Zahnradbearbeitung, der technisches Know-how und Lieferzuverlässigkeit vereint? Dann kontaktieren Sie umgehend das Ingenieurteam von JS Precision. Schildern Sie uns Ihre Projektanforderungen – wir erstellen Ihnen kostenlos eine Machbarkeitsanalyse und unterbreiten Ihnen erste Lösungsvorschläge.

Was sind Zahnradbearbeitungsdienstleistungen und wie erfüllen sie meine Projektanforderungen?

Die Bearbeitung von Zahnrädern beschränkt sich nicht nur auf die eigentliche Bearbeitung. Vielmehr handelt es sich um ein umfassendes Lösungssystem, das den gesamten Lebenszyklus von Zahnrädern abdeckt und perfekt auf die spezifischen Anforderungen verschiedener Branchen zugeschnitten ist.

Über die Einzelbearbeitung hinaus: Eine umfassende Kraftübertragungslösung

Die Grundidee hinter den Dienstleistungen im Bereich der Zahnradbearbeitung ist die Komplettintegration aus einer Hand. JS Precision bietet:

- Designberatung: Optimierung der Zahnradkonstruktion und Verbesserung ihrer Herstellbarkeit.

- Materialauswahl: Auswahl geeigneter Materialien auf Basis der Betriebsbedingungen.

- Präzisionsbearbeitung: Bearbeitung von Zahnrädern mittels Wälzfräsen, Formfräsen und Fräsen , einschließlich der Bearbeitung von Stirnrädern und des Herstellungsverfahrens für Schrägverzahnungen.

- Wärmebehandlung: Aufkohlen und Abschrecken, was zu einer Härte von HRC58-62 führt.

- Oberflächenbearbeitung: Hartverzahnungsbearbeitung für erhöhte Präzision.

Kernanwendungsbereiche: Von Mikromotoren bis hin zu riesigen Getrieben

JS Precision bietet Zahnradbearbeitungsdienstleistungen für verschiedene Anwendungsszenarien an:

- Automobilindustrie: Zahnräder für Getriebe und Motorantriebszahnräder.

- Robotik: Hochpräzise und geräuscharme Gelenkgetriebe.

- Luft- und Raumfahrt: Leichte und hochfeste Betätigungszahnräder.

- Medizin: Miniaturisierte Präzisionsgetriebe.

- Energie: Hochbelastbare Zahnräder für Windkraftanlagengetriebe.

Sie möchten mehr über konkrete Implementierungspläne für Zahnradbearbeitungsdienstleistungen in Ihrer Branche erfahren? Senden Sie uns Ihre Anwendungsszenarien und Kernanforderungen direkt. JS Precision stellt Ihnen zielgerichtete technische Whitepaper und Fallstudien zur Verfügung, damit Sie schnell die passende Lösung finden.

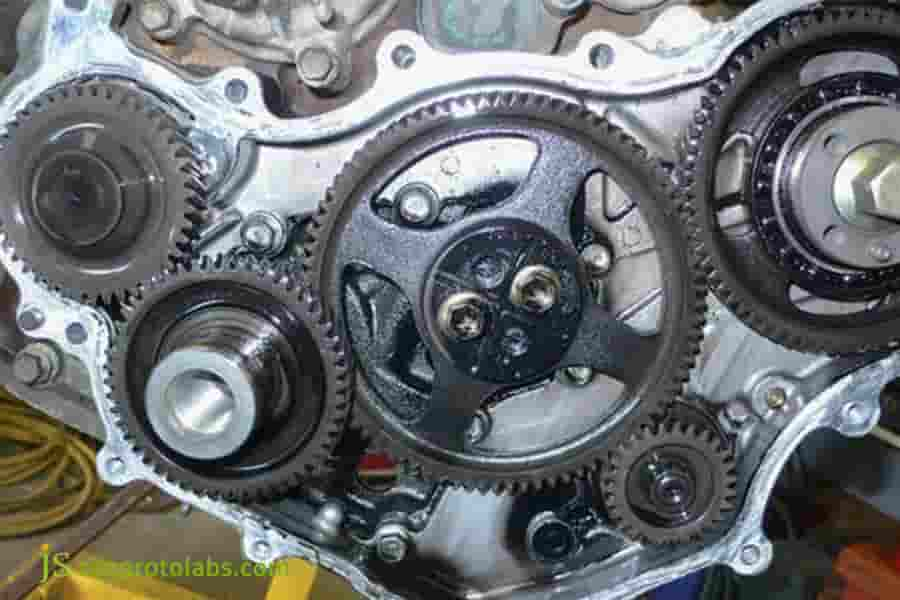

Abbildung 1 Zerlegter Steuerzahnradsatz aus einem Automobilmotor, wobei die Metalloberflächen Ölglanz aufweisen.

Abbildung 1 Zerlegter Steuerzahnradsatz aus einem Automobilmotor, wobei die Metalloberflächen Ölglanz aufweisen.

Welchen besonderen Herausforderungen und fortschrittlichen Methoden steht der Herstellungsprozess von Kegelrädern gegenüber?

Die Herstellung von Kegelrädern stellt aufgrund ihrer komplexen räumlichen Geometrie schon immer eine technische Herausforderung im Bereich der Zahnradbearbeitung dar.

Die Fortschrittlichkeit des Herstellungsprozesses von Kegelrädern und die Rationalität der Herstellungsverfahren bestimmen unmittelbar die Eingriffsgenauigkeit und die Lebensdauer des Zahnrads.

Wichtige Schritte bei der Kegelradfertigung

Der vollständige Herstellungsprozess von Kegelrädern umfasst folgende Schritte:

- Schmieden: Das Gesenkschmieden gewährleistet eine gleichmäßige Metallzusammensetzung in jedem Teil.

- Grobbearbeitung: Fräsvorgang zur Herstellung der Zahnnuten.

- Vorschlichten: Durch den Einsatz eines Spezialwerkzeugs zur Getriebesteuerung der Fräsmaschine kann das Zahnrad mit etwas Restmaterial nach dem Vorschlichten bearbeitet werden.

- Wärmebehandlung: Aufkohlen und Abschrecken auf HRC58-62.

- Oberflächenbearbeitung: Fertigungstechnologie von Gleason/Oliven, Fünf-Achs-CNC-Bearbeitung.

- Inspektion: Dreiachsige Inspektion zur Gewährleistung der Genauigkeit der Vernetzung.

Wie lässt sich ein perfekter Eingriff und eine geringe Geräuschentwicklung bei Kegelrädern gewährleisten?

JS Precision hat die zentralen technischen Schwierigkeiten bei der Bearbeitung von Kegelrädern durch die folgenden drei Methoden überwunden:

- Fünfachsige Verbindung: Gewährleistet die Krümmung und Verjüngung der Zahnoberfläche.

- Maschineninterne Inspektion: Echtzeitkorrektur von Maßabweichungen.

- Paarschleifen: Optimierung der Kontaktfläche bei einem Geräuschpegel von unter 80 Dezibel.

| Bearbeitungsstufe | Kumulativer Pitchfehler | Zahnprofilfehler | Oberflächenrauheit Ra | Anwendbare Szenarien |

| Grobbearbeitung | ±0,05 mm | ±0,03 mm | 3,2–6,3 μm | Übertragung mit geringer Präzision |

| Halbfertigbearbeitung | ±0,02 mm | ±0,015 mm | 1,6–3,2 μm | Allgemeine Industrieausrüstung |

| Endbearbeitung | ±0,008 mm | ±0,005 mm | 0,4–0,8 μm | Hochpräzisionsübertragung |

| JS Präzisionsstandard | ±0,005 mm | ±0,003 mm | 0,2–0,4 μm | High-End-Ausrüstungs- und Automobilindustrie |

Abbildung 2 Ein hochpräzises Kegelradpaar; die auf der Oberfläche des goldenen kleinen Zahnrads markierten Schlüsselparameter weisen darauf hin, dass es speziell für Präzisionsgetriebesysteme entwickelt wurde.

Abbildung 2 Ein hochpräzises Kegelradpaar; die auf der Oberfläche des goldenen kleinen Zahnrads markierten Schlüsselparameter weisen darauf hin, dass es speziell für Präzisionsgetriebesysteme entwickelt wurde.

Was sind die wesentlichen Unterschiede in der Bearbeitung und Leistung zwischen Schrägverzahnungen und Stirnrädern?

Stirnräder und Schrägverzahnungen sind die beiden am häufigsten verwendeten Zahnradtypen . Die Unterschiede zwischen dem Herstellungsverfahren von Schrägverzahnungen und der Bearbeitung von Stirnrädern führen direkt zu unterschiedlichen Leistungseigenschaften. Daher muss die Auswahl des Zahnradtyps genau auf die jeweiligen Betriebsbedingungen abgestimmt sein.

Fertigung von Stirnradgetrieben: Streben nach perfekter Laufruhe und geräuscharmem Betrieb

Der Kern des Herstellungsprozesses von Schrägverzahnungen besteht darin , die Schwierigkeit der Bearbeitung des Spiralwinkels zu bewältigen:

- Erfordert eine sehr genaue Verknüpfung der CNC-Teilköpfe zur Projektion der durchgehenden Zahnflächen.

- Heliakalwinkel 8°-25°, mit sehr genauer Kontrolle über den Zahnrichtungsfehler.

- Glatte Maschenweite, 30–50 % höhere Belastbarkeit und 10–15 Dezibel weniger Geräuschentwicklung.

- Ideal für anspruchsvolle Arbeitssituationen mit hohen Geschwindigkeiten und hohen Belastungen, wie z. B. in Getrieben und Roboteranwendungen.

Stirnradbearbeitung: Eine schnelle und unkomplizierte Methode der Kraftübertragung

Die Herstellung von Stirnrädern ist einfach und schnell:

- Die Zahnräder können durch Wälzfräsen oder Formfräsen hergestellt werden, was die Kosten niedrig und die Effizienz hoch macht.

- Da keine Axialkräfte auftreten, sind Installation und Wartung einfach.

- Anpassung an mittlere bis niedrige Drehzahlen bei geringer Last , bei hohen Drehzahlen besteht die Gefahr der Geräuschentwicklung.

- Geeignet für gängige Getriebearten, z. B. für kleine Motoren.

| Leistungsindikatoren | Schrägverzahnung | Stirnräder | Anwendbare Unterschiede der Arbeitsbedingungen |

| Betriebsgeräusche | 65-75 dB | 75-90 dB | Für geräuschempfindliche Anwendungen eignen sich Schrägverzahnungen besser. |

| Tragfähigkeit | Hoch (über 1500 N·m) | Mittel (unter 800 N·m) | Bei Hochleistungsmaschinen werden bevorzugt Schrägverzahnungen eingesetzt. |

| Bearbeitungskosten | Höher (20–30 % höher als bei Stirnrädern) | Untere | Bei kostensensiblen, einfachen Getrieben können Stirnräder zum Einsatz kommen. |

| Präzisionsklasse | Bis zu AGMA 12 | Bis zu AGMA 10 | Bei hohen Präzisionsanforderungen sind Schrägverzahnungen vorzuziehen. |

| Axialkraft | Ja | NEIN | Bei beengten Platzverhältnissen muss der Einfluss der Axialkraft berücksichtigt werden. |

Wie fertigt man kundenspezifische Spiralzahnräder, um die Konstruktionsanforderungen von nicht standardisierten Zahnrädern zu erfüllen?

Bei der Herstellung von Spitzenmaschinen ist es oft schwierig, mit Standardzahnrädern die Leistungsfähigkeit von kundenspezifischen Zahnrädern zu erreichen. Deshalb stellt die Fertigung von kundenspezifischen Schrägverzahnungen einen wichtigen technischen Durchbruch dar, um diese Einschränkungen zu überwinden.

Gemäß der internationalen Norm ISO 3408, 5:2006 zur Bestimmung der Tragfähigkeit von Zahnrädern müssen die Parameter von nicht standardisierten Zahnrädern eng auf die Betriebslast und die Übertragungseigenschaften abgestimmt sein, um die Stabilität des Betriebs zu gewährleisten.

JS Precision nutzt eine flexible Prozesslösung und professionelle technische Unterstützung, um nicht standardisierte Designs in Hochleistungsprodukte umzuwandeln .

Die Grenzen des Geschäftsstandards bei kundenspezifischen Stirnradgetrieben sprengen

- Parameteranpassung: Modul 0,5, 10, Helixwinkel 0, 45.

- Strukturelle Anpassung: Unregelmäßige Löcher, spezielle Keilnuten.

- Materialanpassung: Spezialstahl, Verarbeitung von technischen Kunststoffen.

- Oberflächenbehandlung: Verzinken, Verchromen und andere korrosions- und verschleißfeste Behandlungen.

Personalisierung einleiten: Welche wichtigen Informationen werden benötigt?

Anpassungsanforderungen: 2D-/3D-Zeichnungen. Grundlegende Getriebeparameter. Anforderungen an Material und Wärmebehandlung. Präzisionsgrad. Betriebsparameter.

Zusätzliche Hinweise: Zeichnungen müssen Maßtoleranzen klar angeben, Parameter sollten die wichtigsten Angaben wie Modul und Zähnezahl enthalten , und Betriebsbedingungen müssen Drehzahl, Drehmoment und Temperaturbereich spezifizieren.

| Materialart | Härte (HRC) | Zugfestigkeit (MPa) | Anwendbare Temperatur (°C) | Typische Anwendungen |

| 1045 Kohlenstoffstahl | 45-50 | ≥600 | -20 bis 120 | General Mechanical Transmission |

| 4140 Legierter Stahl | 58-62 | ≥1000 | -40 bis 200 | Übertragung mittlerer bis hoher Last |

| Edelstahl 17-4PH | 42-48 | ≥930 | -50 bis 300 | Anwendungen für korrosionsbeständige Anwendungen |

| POM-Kunststoff | - | ≥60 | -40 bis 100 | Anforderungen an geringes Geräusch und geringes Gewicht |

| Titanlegierung | 35-40 | ≥860 | -100 bis 400 | Luft- und Raumfahrt, High-End-Ausrüstung |

Sie möchten schnell ein Projekt zur Herstellung kundenspezifischer Stirnradgetriebe starten? Laden Sie einfach Ihre Zeichnungen und Parameteranforderungen hoch, und JS Precision erstellt Ihnen innerhalb von 24 Stunden eine Prozessbewertung und ein Sofortangebot. So können auch Ihre Sonderanfertigungen schnell umgesetzt werden.

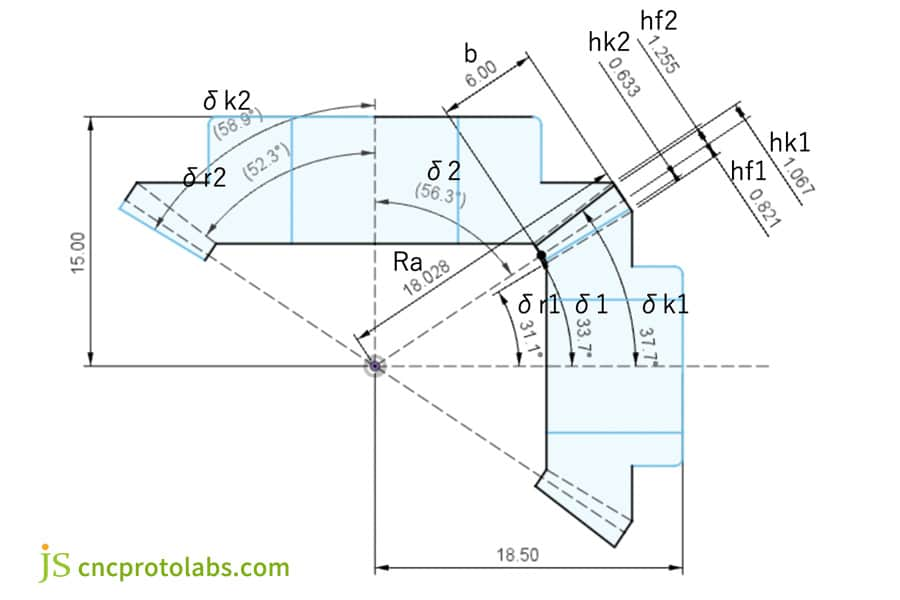

Abbildung 3: Technische Zeichnung eines Zahnrads mit detaillierten Maßen, Winkeln und symbolischen Beschriftungen.

Abbildung 3: Technische Zeichnung eines Zahnrads mit detaillierten Maßen, Winkeln und symbolischen Beschriftungen.

Warum sind Hartverzahnungsarbeiten ein unverzichtbarer letzter Schritt für Hochleistungszahnräder?

Zahnräder erfahren nach der Wärmebehandlung Mikroverformungen, die eine der Hauptursachen für Ungenauigkeiten darstellen. Durch präzise Korrektur hat sich die Hartverzahnung zu einem Kernprozess für die Erzielung optimaler Zahnradleistung entwickelt, dessen Bedeutung insbesondere bei Getrieben der Spitzenklasse zum Tragen kommt.

Korrektur der Zahnprofilgenauigkeit und Oberflächenintegrität, Sublimation nach dem Abschrecken

Im Mittelpunkt der Bearbeitungsdienstleistungen für Hartverzahnungen steht die Korrektur von Verformungen durch Wärmebehandlung:

- Durch präzises Beseitigen von Verformungen mittels Schleif- und Honvorgängen.

- Erhöhung der Genauigkeit von AGMA- Klasse 9 auf Klasse 12 bei einem Zahnteilungsfehler innerhalb von 0,008 mm.

- Oberflächenrauheit Ra 0,2-0,4 m, was zu einer besseren Beständigkeit gegen Lochfraß führt.

- Die Lebensdauer der Zahnräder kann um das 2- bis 3-fache erhöht werden.

Markenwert von Dienstleistungen im Bereich der Oberflächenbearbeitung von Hartmetallen: Langfristige Vorteile

Die Bearbeitung von Hartzahnrädern kann eine lohnende Investition sein:

- Die Kosten pro Einheit steigen um 15 % bzw. 30 % (50–80 US-Dollar mehr für Zahnräder des Moduls 2).

- Die Lebensdauer wird von 8.000 Stunden auf mehr als 20.000 Stunden erhöht.

- Durch die Einsparung von Wartungskosten während Ausfallzeiten werden die jährlichen Betriebskosten um 10-20% gesenkt.

Wie erhalte ich schnell ein präzises Angebot für die Zahnradbearbeitung, das meinen technischen Anforderungen entspricht?

Einer der wichtigsten Schritte bei der Planung eines Zahnradbearbeitungsprojekts ist die Einholung eines präzisen Angebots. JS Precision, ein Zahnradfertigungsunternehmen, bietet Ihnen eine einfache und kundenfreundliche Möglichkeit, ein vollständiges Angebot inklusive Prozessdetails, Kostenaufstellung und Lieferzeit zu erhalten – ohne langwierige Kommunikation und dank eines transparenten und effizienten Prozesses.

Sofortangebotssystem: Transparenz und Effizienz beim Projektstart

1. Art der Anfrage: Ein Online-Formular wird mit grundlegenden Daten wie Getriebetyp, Spezifikationen, Material, Präzision und Menge ausgefüllt, und es wird mindestens ein Angebot eingeholt.

2. Übermittlung der Zeichnungen: Die 2D/3D-Zeichnungen werden an die angegebene E-Mail-Adresse gesendet, der Prozess wird analysiert und innerhalb von 24 Stunden wird ein präzises Angebot erstellt.

3. Direkter Kontakt zu den Ingenieuren: Man kann mit dem Ingenieur in Kontakt treten und über Instant Messaging mit ihm kommunizieren, um Fragen in Echtzeit zu stellen und ein Angebot zu erstellen.

Das Angebot beinhaltet Material, Bearbeitung, Wärmebehandlung und Hartverzahnung. Lieferzeit für Standardteile: 2–3 Wochen, Lieferzeit für kundenspezifische Teile: 4–6 Wochen, Eilbestellungen möglich.

Von der Anfrage bis zur Auslieferung: Professionelle Teamarbeit garantiert ein erfolgreiches Projekt

- Prozessprüfung: Zeichnung verstehen und Machbarkeit prüfen. Außerdem Tipps zur DFM-Optimierung geben.

- Lösungsvereinbarung: Klärung des Prozessablaufs, z. B. konkrete Pläne für angepasste Kegelradfertigungsmethoden und Präzisionsbearbeitungsprozesse.

- Offizielles Angebot: Wir erstellen Ihnen ein Angebot mit Kosten, Lieferzeit und Qualitätsstandards.

- Produktionsnachverfolgung: Fortschritte synchronisieren und proaktiv Feedback zu wichtigen Meilensteinen geben.

- Lieferung und Abnahme: Bereitstellung von Inspektionsberichten zur Sicherstellung der Produktqualität.

Sie möchten sofort ein Angebot für die Zahnradbearbeitung erhalten? Senden Sie uns Ihre Zahnradzeichnungen oder Kernparameter mit dem Vermerk „Schnellangebot“. JS Precision priorisiert Ihre Anforderungen und liefert Ihnen innerhalb von 24 Stunden präzise Berechnungen, damit Sie Ihr Projekt schnell voranbringen können.

Fallanalyse: JS unterstützt die Verbesserung der Geräuschdämpfung eines Spiralzahnradsatzes in einer Hochgeschwindigkeits-Verpackungsmaschine.

Herausforderung für den Kunden:

Ein europäischer Hersteller von hochwertigen Verpackungsmaschinen sah sich mit zwei großen Problemen im Zusammenhang mit dem Schrägverzahnungssatz der Kernschneidantriebseinheit konfrontiert:

- Bei einer Drehzahl von 3000 U/min wurden Geräuschpegel von bis zu 92 dB erreicht, wodurch die Arbeitsumgebung erheblich beeinträchtigt wurde.

- Der Verschleiß des Getriebes trat so schnell auf ( in weniger als 8000 Stunden ), dass die Wartungskosten in die Höhe schnellten und solche Ausgaben regelmäßig anfielen.

Nach eingehender Analyse stellte sich heraus, dass die Herstellungsverfahren des ursprünglichen Lieferanten für die Schrägverzahnung Mängel aufwiesen, wobei übermäßige Zahnprofilfehler zu starken Vibrationen führten.

Die Lösung von JS Precision:

1. Tiefgehende Analyse und individuelles Design:

Die Ingenieure nutzten 3D-Scanning, um das Originalzahnrad zu kopieren. Dabei wurden die Abweichungen der Parameter vom Original-Schrägzahnrad des Lieferanten festgestellt.

Das Team schlug vor, die Präzision von AGMA- Klasse 9 auf Klasse 12 zu erhöhen und den Schrägungswinkel (von 15 auf 17 Grad) zu optimieren, um einen besseren Eingriff zu erzielen. Anschließend wurde der Fertigungsprozess für das kundenspezifische Schrägverzahnungsgetriebe gestartet.

2. Präzisionsbearbeitung und Oberflächenveredelung der gehärteten Zähne:

Nach dem Präzisionswälzfräsen wurde der legierte Stahl 4140 ausgewählt und Verfahren wie Aufkohlen und Abschrecken durchgeführt, um eine Zahnoberflächenhärte von HRC60,62 zu erreichen.

Anschließend wurde eine importierte deutsche CNC-Zahnradschleifmaschine eingesetzt, um die Hartbearbeitung der Zahnräder durchzuführen. Dabei wurden die Toleranzen für Zahnprofil und -richtung innerhalb von 0,015 mm genau kontrolliert und die Oberflächenrauheit Ra konstant bei 0,3 m gehalten.

3. Kopplung und Inspektion:

Um zu überprüfen, ob die kritischen Abmessungen den Konstruktionsvorgaben entsprechen, wurde eine 100%ige Koordinatenmessmaschinenprüfung (KMM) der Zahnradpaare durchgeführt. Dabei wurde auch die Geräuschentwicklung des Zahneingriffs gemessen und die Kontaktfläche optimal eingestellt.

Quantitative Ergebnisse:

- Der Geräuschpegel des Getriebes wurde von 92 dB auf unter 78 dB gesenkt, wodurch die Arbeitsumgebung erheblich verbessert wurde.

- Die geschätzte Lebensdauer wurde auf 20.000 Stunden erhöht, was für den Kunden jährliche Einsparungen von fast 60.000 US-Dollar an Wartungskosten zur Folge hatte.

- Von der Zeichnungsprüfung bis zur Lieferung der ersten Charge qualifizierter Teile vergingen nur 5 Wochen – eine Reaktionszeit, die schneller war als die lokaler europäischer Lieferanten.

Falls Ihre Geräte ebenfalls Probleme wie hohe Getriebegeräusche und kurze Lebensdauer aufweisen, teilen Sie uns bitte Ihre genauen Betriebsbedingungen und Problembereiche mit. JS Precision bietet Ihnen eine kostenlose Fehlerdiagnose und Lösungen zur Optimierung und Effizienzsteigerung Ihrer Geräte.

Abbildung 4 Präzisions-Spiralzahnräder, die für die Gehäuse von mechanischen Antriebseinheiten verwendet werden.

Abbildung 4 Präzisions-Spiralzahnräder, die für die Gehäuse von mechanischen Antriebseinheiten verwendet werden.

Häufig gestellte Fragen

Frage 1: Was ist die höchste Präzisionsklasse, die Sie bei der Bearbeitung von Zahnrädern anbieten können?

JS Precision ist in der Lage und verfügt über die notwendigen Kompetenzen, um AGMA-Klasse 12 (entspricht ISO-Klasse 5 und 6) routinemäßig und zuverlässig zu erreichen. Für spezielle Anwendungen wie in der Luft- und Raumfahrt sowie bei hochtechnologischen Medizingeräten können wir sogar noch höhere Präzisionsstufen wie AGMA-Klasse 13 anstreben, die selbst extremste Übertragungsanforderungen erfüllen.

Frage 2: Welche Materialien werden üblicherweise für Zahnräder verwendet? Wie wählt man sie aus?

Die gängigsten Werkstoffe für Zahnräder sind Kohlenstoffstahl (z. B. 1045), legierter Stahl (z. B. 4140, 20CrMnTi), Edelstahl (z. B. 304, 17, 4PH) und technische Kunststoffe (z. B. Nylon, POM). Bei der Wahl des richtigen Werkstoffs müssen die Betriebsbedingungen wie Belastung, Drehzahl, Temperatur und Korrosionsbeständigkeit berücksichtigt werden . Unsere Ingenieure beraten Sie gerne professionell.

Frage 3: Wie lange dauert es vom Erhalt der Zeichnungen bis zur Lieferung der Muster?

Standardmäßige einfache Zahnräder (z. B. Stirnräder) haben eine Lieferzeit von ca. 2–3 Wochen. Komplizierte Sonderanfertigungen oder hochpräzise Zahnräder (aufgrund aufwändiger Bearbeitungsverfahren wie dem Schleifen) benötigen in der Regel 4–6 Wochen. Wir bieten Express-Services an, um diese Lieferzeit auf 1–2 Wochen zu verkürzen.

Frage 4: Was sind die Hauptfaktoren, die die Preise für die Zahnradbearbeitung beeinflussen?

Die wichtigsten Einflussfaktoren sind Art und Komplexität des Zahnrads, die Materialkosten, die Anforderungen an die Präzision, die Notwendigkeit einer Wärmebehandlung und Oberflächenbearbeitung sowie die Bestellmenge. Besonders hochpräzise Bearbeitung und spezielle Werkstoffe haben maßgeblichen Einfluss auf den Preis.

Frage 5: Bieten Sie Wärmebehandlungsdienstleistungen für Zahnräder an?

JS Precision bietet einen Komplettservice an , der gängige Wärmebehandlungsverfahren wie Anlassen, Aufkohlen, Abschrecken und Nitrieren usw. umfasst. Wir können die Wärmebehandlung an die Leistungsanforderungen des Zahnrads anpassen, sodass die Zahnradhärte und -zähigkeit den Normen entsprechen.

Frage 6: Wie gewährleisten Sie die Konsistenz der Zahnräder bei der Massenproduktion?

Bei JS Precision wurden Konsistenz und Stabilität der Zahnräder während der Großserienfertigung durch verschiedene Maßnahmen erreicht, wie z. B. standardisierte Arbeitsabläufe, maschinenintegrierte Inspektion, Erststück- und Kontrollsysteme sowie die kombinierte Anwendung von statistischer Prozesskontrolle (SPC) und Echtzeitüberwachung von Maßabweichungen.

Frage 7: Was ist das kleinste Modulzahnrad, das bearbeitet werden kann?

Die Präzisionsanlagen von JS Precision können Mikrozahnräder mit einem Modul von nur 0,5 bearbeiten und eignen sich für Präzisionsinstrumente, Mikrogetriebe und andere Anwendungsbereiche. Sie gewährleisten, dass die Genauigkeit des Zahnprofils und die Oberflächenqualität den Standards entsprechen.

Frage 8: Sind Mehrwertsteuer und Versandkosten im Angebot enthalten?

Das erste Angebot ist üblicherweise ein Ab-Werk-Preis (EXW), exklusive Mehrwertsteuer und Versandkosten. Wir unterstützen Sie gerne bei der Logistikplanung gemäß Ihren Bedürfnissen und erstellen Ihnen ein Komplettangebot inklusive Fracht und Versicherung (CIF/DDP) sowie Mehrwertsteuer.

Zusammenfassung

Obwohl sie klein sind, sind Zahnräder die grundlegenden Hebel, die dafür sorgen, dass das gesamte mechanische System effizient, zuverlässig und leise funktioniert.

Die Auswahl eines professionellen Anbieters von Zahnradbearbeitungsdienstleistungen bedeutet im Grunde die Beauftragung eines Ingenieurpartners, der sich durch die Kombination von Präzisionssicherung, technologischer Stärke und Anpassungsfähigkeit auszeichnet und somit die Produktleistung und Projekteffizienz gewährleistet.

Treffen Sie jetzt die richtige Entscheidung und lassen Sie unser Expertenwissen zum Motor Ihres Projekts werden. Teilen Sie uns Ihre Getriebezeichnungen, Parameteranforderungen oder Ihre konkreten Herausforderungen mit .

Durch die Nutzung der Vorteile der fortschrittlichen Fertigungslieferkette in China kann JS Precision Ihnen mit seiner umfassenden Prozessmatrix und seinem reaktionsschnellen Ingenieurteam die wettbewerbsfähigsten Sofortangebote und verlässliche technische Lösungen bieten und Ihnen so helfen, brillante Designs in langlebige und qualitativ hochwertige Produkte umzusetzen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com