Moulage métallique, un ancien processus de fabrication datant de 6 000 ans, est toujours inclus dans l'industrie moderne. Une méthode de coulée en versant du métal fondu dans un moule et en la laissant refroidir à une forme solide, il permet la production de pièces avec des formes complexes et adaptées à la production de masse. Les ingénieurs doivent avoir la capacité de contrôler le mélange de matériau, la précision du moule et la vitesse de refroidissement, ce qui affecte directement la résistance de la coulée.

Cet article abordera entièrement les paramètres de conception les plus importants et les problèmes d'ingénierie utilisés dans le processus de moulage métalCoulée de dyi en aluminium, et cela vous fournira une excellente compréhension technique qui vous permettra de mieux comprendre ce domaine technologique ancien mais contemporain.

Autrement dit, comment fonctionne la coulée des métaux?

- Étape 1: Il doit y avoir une impression, la même chose que le produit final. L'impression est le sable, le métal ou autre, le choix exact est basé sur les exigences des opérations de coulée en métal.

- Étape 2: Le métal est chauffé à une température très élevée jusqu'à ce qu'il se transforme en fondu. Lemétal fonduPeut être le fer, l'aluminium, le cuivre, etc., selon les exigences du produit.

- Étape 3: Le métal fondu est versé dans le moule. Il s'agit de l'étape la plus importante dans les opérations de coulée des métaux et doit être effectuée avec soin afin que les défauts puissent être évités.

- Étape 4: refroidissement progressif du métal dans le moule jusqu'à ce qu'il durcit. Le temps de refroidissement dépend du métal et de la taille du produit.

- Étape 5: Une fois que le métal s'est entièrement solidifié, l'opérateur ouvre le moule et retire la coulée. Le casting à ce stade peut avoir des portes ou des bavures excessives.

- Enfin: la coulée est polie, nettoyée ou autrement traitée pour obtenir la finition et la forme finales de surface souhaitées. Cette étape fait que les produits finis des procédures de coulée métallique répondent aux normes.

Quelles sont les considérations les plus critiques dans la conception d'un moulage en métal?

1. Sélection de composition de matériaux

Nous devons choisir le matériau métallique en fonction de l'objectif de la pièce. Pourcoulée de métal en alumalloyLa teneur en silicium doit être gardée sous contrôle de 8 à 12%. La proportion améliore la fluidité et la résistance aux fissures dans les alliages d'aluminium. La fonderie doit effectuer un test de la pureté du matériau à l'aide d'un spectromètre pour garder les impuretés hors de la résistance finale.

2. Épaisseur et uniformité du mur

Dans la conception de la coulée métallique, l'épaisseur de la paroi doit être aussi aussi que possible afin que le retrait irrégulier soit inévitable lors du refroidissement, entraînant une déformation, un rétrécissement ou une fissuration, en particulier dans le cas de la coulée de métal en alumalloy où le rétrécissement de l'alliage d'aluminium est plus grand, ce phénomène est plus important. Si l'épaississement de certaines zones ne peut pas être évité, nous devons utiliser une structure de transition progressive afin que nous n'apporterons pas de changements soudains.

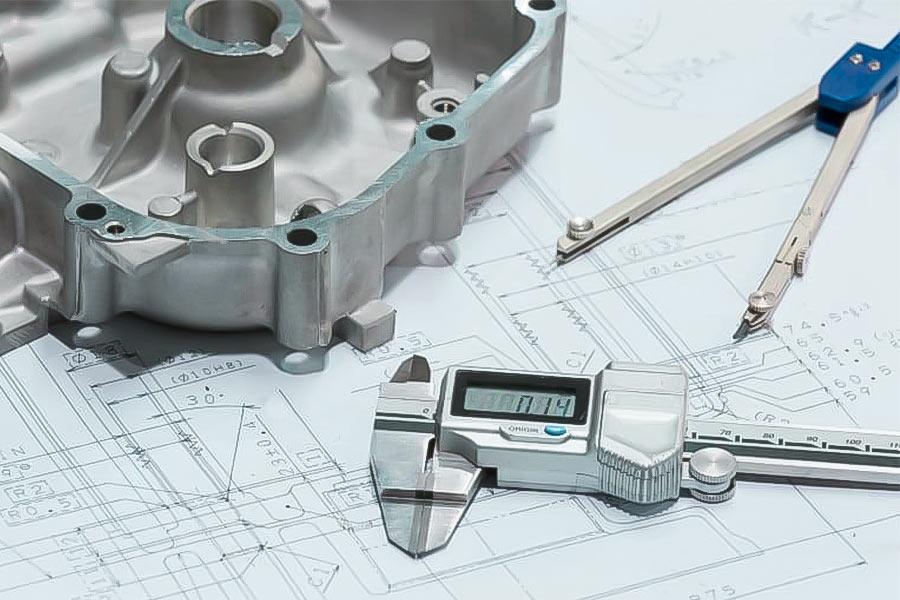

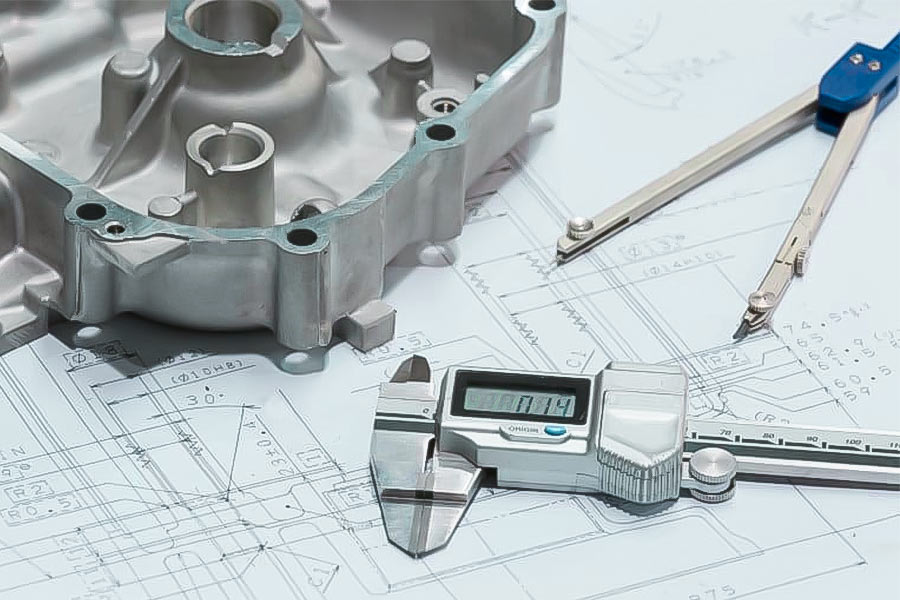

3. Contrôle de la précision et structure de moisissure

Lorsque l'efficacité de démollante est affectée par la position de la surface de séparation du moule, les pièces compliquées doivent être favorisées avec le mécanisme d'éjecteur pour empêcher le brouillage de la coulée dans la cavité. Pendant le fonctionnement, le moule doit être inspecté régulièrement pour l'usure, et les moules avec plus de 0,1 mm de précision devraient être retournés pour réparation.

4,relles et chanfreintesoises

Les pièces moulées doivent être fournies avec des coins arrondis ou chanfreinés pour éviter les concentrations de stress en raison des arêtes vives. Les coins fissurés ont tendance à se fissurer pendant le refroidissement ou le stress, tandis que les coins arrondis améliorent la résistance structurelle. Par exemple, dans la coulée du métal d'alumalloy, le rayon d'angle dans les coins arrondis doit être d'au moins 20% de l'épaisseur de la paroi afin d'assurer la durabilité de la coulée.

5. Gestion de la température et du refroidissement

Le point de fusion du métal doit être contrôlé dans ± 15 ℃. Une température élevée peut entraîner une taille de grain grossière et une basse température peut entraîner une mauvaise déversement. Nous utilisons une eaucircuit de refroidissementEn conjonction avec un système de refroidissement par air, de sorte que la différence de température entre les surfaces intérieures et externes de pièces moulées de murs épaisses est inférieure à 50 ℃.

6. TRADE

La tolérance au coulage dépend du matériau, du processus et de l'application. La tolérance au coulée de sable est grande, tandis que la tolérance au coulée de précision est petite. Les tolérances dimensionnelles typiques sur les moulages en alliage en aluminium sont généralement entre ± 0,5 mm à ± 2 mm, et les surfaces d'accouplement critiques de précision peuvent nécessiter un contrôle plus stricte sur les tolérances. Les concepteurs doivent choisir la bonne précision comme requis pour éviter le trop-traitement pour augmenter les coûts.

7. Optimisation du système de déclenchement

La conception de la porte et de la colonne montante a un impact sur le taux d'utilisation des matériaux. Les concepteurs utilisent un logiciel de simulation pour prédire la direction du débit métallique et réduisent les scories oxydées de courant de Foucault. Le taux de perte de matériau est passé de 18% à 9% lorsque le système de versement a été optimisé dans uncomposant automobileprojet.

Conception de joints de moule à mouler, quelles sont les considérations?

1. Conception de l'alcoolage

Les joints de moisissure doivent être complètement scellés pour prévenir les fuites de liquide métallique. Le type L, le type T, le type V et d'autres articulations doivent avoir des bandes d'étanchéité ou une structure d'ajustement de précision. Lorsque des fuites se produisent, la précharge peut être augmentée ou un matériau d'étanchéité à haute température substitué.

2. exigences de résistance structurelle

Les articulations complexes telles que le type Y et le type + nécessitent un renforcement supplémentaire pour endurer. L'articulation subira une haute pression pendant la coulée et la structure doit être vérifiée par le stress. En cas de fissuration, nous devons épaissir la partie vulnérable ou passer àmatériau de résistance.

3.Sélection de la méthode de positionnement

Tous les types de joints doivent être fournis avec des épingles de localisation ou des rainures de guidage. Les joints de type T et Type + nécessitent une emplacement bidirectionnel. Lorsque des problèmes de désalignement sont rencontrés, nous devons vérifier les éléments de positionnement pour l'usure et les remplacer à temps.

4. Contrôle de la déformation thermique

Les joints de type V et de type L doivent être utilisés pour la clairance de l'expansion thermique. Les articulations peuvent se déformer et adhérer après le chauffage du moule. La solution consiste à modifier la taille de l'espace ou à enrober la surface de contact avec un matériau résistant à la chaleur.

5. COLING SYSTÈME MATTRAGE

Les joints de type Y et + ne doivent pas avoir de voies navigables de refroidissement. En cas de refroidissement inégal, il faut déplacer la voie navigable ou ajouter des points de refroidissement locaux.

6. Faire l'entretien

Les joints de type T et de type V doivent être de conception amovible. Lorsque la défaillance se produit, le module affecté peut être remplacé sans influencer le moule global.

Gestion des problèmes en commun:

- Problème de fissure: le refroidissement du joint de type T trop rapidement pour provoquer des fissures, modifiez la distance du tuyau refroidi par l'eau de l'articulation de 15 mm à 10 mm après la solution.

- Problème de bavure: Le dégagement de l'articulation de type L est trop médiocre, ce qui donne un bord de vol, remplace la broche de positionnement cassée et réduit la tolérance de ± 0,1 à ± 0,05 mm.

- Problème de moisissure collante: la rugosité de surface de type V-Type ne suffit pas,pulvériser du boreAgent de libération de moule du nitrure après la force de libération réduite de 40%.

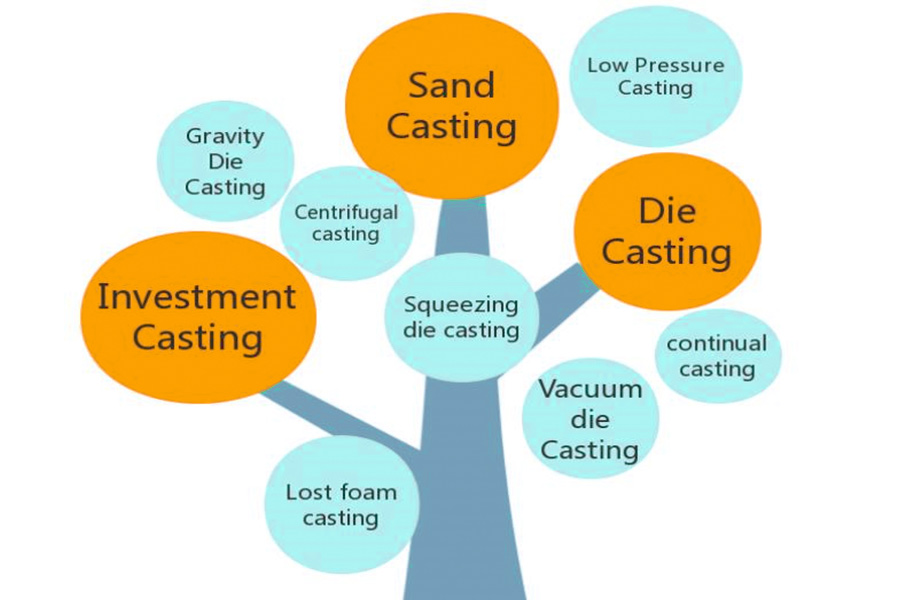

Quels sont les principaux facteurs qui affectent le choix du processus de coulée?

1.Castings Propriétés du matériau

Le type de matériel affecte directement la sélection des processus. Les alliages en aluminium, les alliages de cuivre et autres métaux non ferreux sont souvent une coulée de métal de fournaise, en raison du fait que leur point de fusion convient à la fusion de la fournaise. Les métaux ferreux tels que la fonte et l'acier coulé nécessitent un équipement de fusion à température plus élevée. Le retrait des matériaux, la fluidité doit également être prise en compte.

2. Taille de lot de production

Une grande production par lots peut être utilisée pour un degré élevé de processus d'automatisation, tel que la moulage de la matrice. La production de petits lots peut utilisercoulée de sable. La coulée de métal de fournaise est généralement utilisée pour les besoins de production par lots moyens.

3. Exigences de précision dimensionnelles

Les pièces moulées générales permettent une tolérance à ± 1 mm, les pièces de précision nécessitent une tolérance de ± 0,1 mm. Différents processus peuvent atteindre une précision différente:

| Procédé de casting |

Tolérance dimensionnelle (mm)

|

Rugosité de surface (μm) | Épaisseur de paroi minimale (mm) |

| Coulée de sable | ± 1,0-2.0 | 12.5-25 | 3.0 |

| Coulée de moisissure permanente | ± 0,3-0,8 | 6.3-12,5 | 2.0 |

| Casting | ± 0,05-0.2 | 0,8-3,2 | 0,5 |

| Casting d'investissement | ± 0,1-0,5 | 1.6-6.3 | 1.0 |

4. Limitations budgétaires du coût

Les principaux coûts de production sont les coûts de moisissure, le coût des matériaux, le coût de la main-d'œuvre et l'amortissement de l'équipement. Les coûts entre les processus de coulée sont très différents les uns des autres:

| Projet de coût | Coulée de sable | Coulée de moisissure permanente | Casting | Casting d'investissement |

| Coût de la moisissure (million) | 0,5-2 | 3-10 | 15-50 | 5-20 |

| Coût matériel par pièce | Faible | Centre | Inférieur | Grand |

| Coût de la main-d'œuvre | 30-40% | 20-30% | 10-20% | 25-35% |

| Dépréciation de l'équipement | 10-15% | 15-25% | 30-40% | 20-30% |

| Taille du lot appropriée (pièces) | 1-1 000 | 10-10 mille | Plus de 10 mille | 100-5 000 |

5. Demandes de temps de cycle du produit

Les commandes d'urgence doivent prendre en compte le temps de cycle du processus. La coulée de métal de fournaise a tendance à avoir un temps de cycle plus rapide quecasting d'investissement.

6. Conditions d'équipement et d'énergie

La consommation d'électricité par heure de four à arc électrique est de 30% à 40% plus élevée que celle du four à fréquence moyenne. Les entreprises doivent choisir l'équipement de fusion en fonction de l'approvisionnement en électricité, sans électricité dans la région, il est préférable d'utiliser la majeure partie de la fournaise de chauffage au gaz.

Quelle est l'essence de la distinction entre la moisissure de couteau pour la coulée métallique et la moisissure générale?

1. Sélection de matériaux différentes

Le moule à couteau pour la coulée métallique nécessite des matériaux résistants à la température. Le moule à couteau pour la coulée métallique utilise généralement l'acier H13 ou l'acier en tungstène, ils peuvent supporter plus de 1500 ℃ impact en métal fondu. Les moules généraux sont principalement en acier ou en fonte communs, la température de travail la plus élevée ne dépasse pas 600 ℃. La mesure des données de l'entreprise JS montre que le couteau spécialmatériau de moulea sauvé 200% de la vie de moisissure.

2. Variation de mise au point de conception structurelle

Le moule à couteau porte une attention particulière au bord de la structure. La partie bord du moule de coulée en métal doit être conçue avec une allocation d'usinage de 0,2 à 0,5 mm pour s'adapter au rétrécissement de la solidification du métal. Les moules traditionnels accordent une attention particulière à la résistance structurelle globale. Les moules à outils de JS utilisent la conception de séparation de surface incurvée 3D, ce qui permet d'économiser 30% de traitement ultérieur par rapport aux moules de séparation plate.

3. Différentes exigences de traitement de surface

Les moules métalliques pour la coulée d'outils doivent passer par un revêtement de surface à deux couches. La cavité de la moisissure est d'abord enduite de nitrure de titane 0,1 mm, puis la surface de séparation est enduite d'un isolateur de graphite. Les moules de base ne reçoivent qu'une seule couche de placage chromé. Ce processus permet à nos moules de maintenir unfinition de surfacede RA0.8 après 500 cycles de fonctionnement successifs.

4. Différence majoraire dans le système de refroidissement

Les moules au couteau doivent être équipés de lignes de refroidissement directionnelles. Le moule à couteau pour le processus de coulée en métal a la zone de bord conçue avec des canaux de refroidissement à eau compacts et une vitesse de refroidissement jusqu'à 30 ℃ / s. Les moules ordinaires sont naturellement refroidis. Les expériences ont montré que le refroidissement directionnel augmente l'uniformité de la dureté de l'outil de 45%.

5. Bonne différence dans la vie de service

La durée de vie d'un moule à outils de coulée en métal est généralement de 3 000 à 5 000 pièces, tandis que les moules traditionnels n'ont que 800 à 1 200 pièces. Cela est principalement dû au fait que le moule à outils prend une structure monolithique, tandis que les moules traditionnels utilisent principalement une structure combinée. Nos dossiers de maintenance indiquent que l'outillage professionnel peut être réparé 3 fois plus fréquemment que les moules traditionnels.

Comment la conception de la coulée des métaux répondra-t-elle aux besoins du processus des matériaux légers?

Conception de coulée en métal Pour répondre aux besoins du processus des matériaux légers peut être traité à partir des cinq aspects suivants, ces solutions sont directement liées à la technologie de l'industrie de la moulage métallique légère de refroidissement par jet et alignées simultanément avec les caractéristiques commerciales de la société JS:

1.Cesign pour l'aptitude des matériaux

Les alliages légers comme les alliages de magnésium et les alliages d'aluminium possèdent une caractéristique de faible densité mais une faible fluidité à des températures élevées et un rétrécissement élevé. La conception pour la coulée doit être modifiée de la structure du moule et des paramètres du système de versement.Notre entrepriseFournit des solutions de localisation de portes optimisées à nos clients via une base de données de tests de propriété matérielle. Dans la production de coulées à parois minces, un système de versement étalé est utilisé pour lutter contre le taux d'écoulement du métal liquide, et la technologie de vide est utilisée pour diminuer les défauts de porosité.

2. intégration du processus de refroidissement du jet

Dans le processus de coulée en métal léger du refroidissement à jet, la technologie de refroidissement du flux d'air directionnel est utilisée. Cette technologie permet de différencier le refroidissement de différentes parties de la coulée avec un contrôle précis de la direction et de la force du jet d'air à haute pression. Dans les données d'application réelles, cette technologie réduit la taille des grains des alliages de magnésium de 40% et la résistance à la traction de 18%. Plus précisément pour la production de nouveaux coquilles de moteur de véhicules énergétiques, cette technologie peut raccourcir le processus de production de 30%.

3. Optimisation de la simulation structurelle

Nous utilisons une plate-forme de simulation pour concevoir des modèles tridimensionnels. Les concepteurs peuvent prédire la distribution des contraintes pendant le processus de solidification des matériaux et modifier la forme du moule au préalable. En optimisant localconception de canal de refroidissementDans le projet de support aérospatial, la déformation de la coulée a été réduite de 1,2 mm à 0,3 mm. Cette méthode de conception a été appliquée à 85% des projets de casting légers de notre entreprise.

4. Développement de processus composés

Pour les composites de matrice métallique renforcée en fibre de carbone, nous utilisons la coulée à basse pression et la combinaison de processus de moulage semi-solide. L'ordinateur contrôle la température de préchauffage du moule dans la plage de précision de ± 5 ℃, et le matériau atteint un taux de phase solide de 20 à 40% par le dispositif d'agitation électromagnétique. Pour la production de pièces conjointes du robot, le processus a augmenté l'utilisation des matériaux à 92%, 15 points de pourcentage plus élevés par rapport à la méthode traditionnelle.

5. Système de contrôle de qualité

Nous sommes couverts par le système d'inspection des rayons X en ligne etScanner 3D. Pendant la production, nous vérifions les informations de taille de coulée en temps réel et la précision de l'inspection atteint ± 0,03 mm. Dans le projet de dispositif médical, le système fait que le taux de réussite du produit s'améliore de 88% à 97% et raccourcit en même temps le temps de vérification de la qualité de 40%.

Résumé

La technologie de moulage métallique a pénétré tous les niveaux de fabrication moderne, de la coulée de précision aérospatiale aux petits morceaux de travail par des amateurs de bricolage en aluminium, avec une grande polyvalence. JS peut à la fois réaliser une production en masse efficace de coulée de niveau industrieconception de moisissure.

Sur la prémisse de la vulgarisation en masse du matériel en alliage vert et de la technologie d'inspection en ligne, le processus de distribution va au-delà de ses anciennes contraintes et continue d'autonomiser les légers automobiles, la maison intelligente et d'autres industries. Bienvenue à visiter notre site Web pour une collection complète de solutions allant des pièces moulées lourdes aux pièces moulées en aluminium de petite taille, et explorez le potentiel illimité danstechnologie de coulée.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1. Qu'est-ce que l'investissement est le casting?

La coulée d'investissement est un processus de coulée de précision dans lequel un modèle est d'abord en cire, puis recouvert de plusieurs couches de matériau réfractaire pour former une coquille, chauffée pour former une cavité après la déwax, et enfin versant le métal. Ce processus peut produire des moulages de précision avec des formes complexes et des surfaces lisses, avec une précision dimensionnelle jusqu'à CT4 et une épaisseur de paroi minimale de 0,5 mm, ce qui convient à la coulée en acier inoxydable, en alliages à haute température et à d'autres matériaux.

2. Quels sont les avantages de la fonte?

La fonte a trois avantages de base. Tout d'abord, excellentes performances de coulée, bonne fluidité, faible retrait. Deuxièmement, faible coût, large source de matières premières et recyclage. Troisièmement, les propriétés mécaniques équilibrées, l'absorption des chocs résistants à l'usure et facile à traiter. Particulièrement adapté à la fabrication d'un bloc moteur et d'autres pièces moulées complexes.

3.Quelle est l'utilisation de l'inclinaison de tir des moisissures?

L'angle d'inclinaison est réservé dans la conception de la moisissure, le rôle principal est de faciliter le démollage de la coulée. Il peut réduire le frottement entre le moule et la coulée, éviter d'endommager la surface de coulée pendant le démollat et prolonger la durée de vie du moule. Prenez généralement 1 à 3 degrés, plus la hauteur est élevée, plus l'inclinaison est élevée.

4.Why Rended Corners?

Les coins arrondis peuvent éliminer les bords et les coins des pièces moulés et éviter les défauts de fissure causés par la concentration de stress. Il améliore la fluidité du liquide métallique, réduit les défauts de coulée et améliore la résistance structurelle en même temps. Habituellement, le rayon du filet est pris à 20% à 30% de l'épaisseur de la paroi.

Ressource

Coulée de moisissure permanente