En tant que méthode de moulage de métaux de premier plan, le moulage sous pression transforme le monde de la fabrication de pièces dans des secteurs allant de l'automobile à l'électronique grand public avec ses avantages de haute efficacité, de précision et de durabilité .

Résumé des réponses principales

| Aspects | Contenu principal |

| Principaux avantages du moulage sous pression | Par rapport au moulage au sable, le moulage sous pression présente des avantages significatifs en termes de précision dimensionnelle, d'efficacité et d'utilisation des matériaux, ce qui le rend adapté aux structures complexes. |

| Principaux types de moulage sous pression | Le moulage sous pression en chambre chaude convient aux petites pièces fabriquées à partir d'alliages à bas point de fusion, tandis que le moulage sous pression en chambre froide convient aux grandes pièces fabriquées à partir d'alliages à haute température. |

| Sélection des matériaux de moulage sous pression | La résistance et d'autres facteurs doivent être pris en compte. Les alliages d'aluminium, de zinc, de magnésium et de cuivre sont couramment utilisés, chacun ayant ses propres applications. |

| Applications optimales du moulage sous pression | Convient aux pièces de grand volume, complexes et de haute précision dans des secteurs tels que l'automobile, l'électronique et l'aérospatiale. |

| Considérations relatives au projet de moulage sous pression | Une attention particulière doit être accordée à l’optimisation de la conception, à la gestion de la production, à la sélection des fournisseurs et au contrôle de la qualité pour garantir l’avancement du projet. |

Pourquoi faire confiance à cet article ? L'expérience de l'équipe JS

Nous avons une vaste expérience dans le moulage sous haute pression chez JS, traitant des commandes allant des pièces aérospatiales de précision aux boîtiers automobiles complexes. Nous connaissons bien les caractéristiques de moulage des alliages d'aluminium, de zinc et de magnésium. Nos installations fonctionnent 24 heures sur 24 avec des machines de moulage sous pression modernes et chaque processus est régi par les normes strictes ISO9001:2015.

JS est un spécialiste du moulage sous pression et une entreprise ISO9001:2015 qui expédie rapidement du prototype à la production en série. Nous recherchons l'excellence et utilisons l'expérience pour garantir la qualité des pièces moulées en métal. Nous engager rend votre projet plus fiable.

Principaux avantages du moulage sous pression : pourquoi le moulage sous pression plutôt que d’autres procédés ?

Moulage sous pression ou moulage au sable

1. Précision dimensionnelle : la haute pression du moulage sous pression force le métal en fusion à adhérer étroitement au moule, avec des tolérances dimensionnelles de ± 0,1 mm par 25 mm et des parois très fines et uniformes. Le moulage au sable est sujet à la déformation, ce qui génère des erreurs dimensionnelles plus importantes, des parois plus épaisses et moins de tolérance pour la post-production.

2. Efficacité de production : le moulage du moule de moulage sous pression prend du temps, mais un seul cycle ne prend que quelques dizaines de secondes, il est donc le mieux adapté à la fabrication de grandes quantités de pièces. Les moules en sable sont simples à préparer, mais le cycle de refroidissement de chaque pièce est long et convient donc à la production en petits lots.

3. Qualité de surface : les pièces moulées sous pression, protégées par le moule métallique, ont une surface plane, répondant à la plupart des exigences sans post-traitement. La surface des pièces moulées au sable est rendue rugueuse par des particules de sable et doit souvent subir un post-traitement tel que le décapage et le polissage.

4. Rentabilité : Les moules métalliques utilisés dans le moulage sous pression nécessitent un investissement initial énorme, mais le coût par unité est faible pour les grandes quantités. Le moulage au sable, en revanche, a un coût de moule inférieur mais un coût de main-d'œuvre plus élevé dans la production à petite échelle, il est donc plus avantageux.

Moulage sous pression vs. usinage CNC

1. Utilisation des matériaux : le moulage sous pression produit un minimum de déchets (5 à 10 %) dans les canaux et les portes, qui peuvent être réutilisés et refondus, avec un taux d'utilisation des matériaux de plus de 90 %. L'usinage CNC est un processus de fabrication soustractif et la perte de matériaux pour les pièces complexes est généralement supérieure à 50 %, en particulier pour les métaux précieux. La différence de coût est immense.

2. Efficacité des lots : une fois le moule de moulage sous pression prêt, la production peut être automatisée, des centaines de pièces sont produites en une heure, et donc pour les gros lots. L'usinage CNC est pratique pour produire de petits lots, mais les gros lots prennent un temps de cycle long.

3. Complexité structurelle inhérente : le moulage sous pression a le potentiel de combiner des structures complexes en une seule pièce, réduisant ainsi les coûts d'assemblage. L'usinage CNC de cavités complexes est coûteux et implique généralement plusieurs opérations d'assemblage.

4. Prototypage : le moulage sous pression ne peut pas être utilisé pendant le prototypage. Les modifications de conception doivent être remodelées, ce qui entraîne des coûts et des délais. L'usinage CNC ne nécessite que la modification du modèle CAO, ce qui offre une plus grande flexibilité.

Moulage sous pression ou emboutissage :

- Complexité du produit : Le moulage sous pression peut produire des formes complexes avec des cavités, des surfaces courbes et des bossages. Seules les formes plates et courbes peuvent être produites par estampage. Les cavités profondes et les formes aux formes irrégulières ont tendance à se fissurer.

- Déchets de matériaux : Le moulage sous pression produit des déchets négligeables, qui sont 100 % recyclables. L'emboutissage produit 20 à 30 % de déchets en raison de la découpe de la tôle, et le recyclage est coûteux. Les bandes métalliques minces présentent un taux de gaspillage plus élevé.

- Matériaux utilisés : Le moulage sous pression est limité aux métaux non ferreux à bas point de fusion. Les processus d'emboutissage utilisent des métaux à haute résistance tels que l'acier et le fer, mais les alliages à haute dureté (tels que l'acier inoxydable) sont sujets à l'usure du moule.

- Structure des coûts : Les frais de moulage sous pression sont élevés, à la fois parce que la production de pièces complexes en une seule fois réduit les coûts d'assemblage et parce que les frais de moulage sont élevés, tant pour l'équipement d'emboutissage que pour les moules. Cependant, les pièces complexes peuvent être traitées étape par étape en utilisant de nombreux ensembles de moules, ce qui augmente le coût total de production.

Comparaison des avantages du moulage sous pression avec d'autres procédés

| Dimensions de comparaison | moulage sous pression | moulage au sable | Usinage CNC | Estampillage |

| Précision dimensionnelle | Parois hautes (±0,1 mm/25 mm), fines et uniformes | Parois basses (±1 mm+), plus épaisses | Très élevé (± 0,001 mm) | Moyen (adapté aux formes simples) |

| Efficacité de la production | Rapide pour les gros lots (des centaines de pièces par heure) | Rapide pour les petits lots (des dizaines de pièces par jour) | Flexible pour les petits lots (plusieurs heures par pièce) | Rapide pour les pièces simples (des centaines par minute) |

| Utilisation des matériaux | Plus de 90 % des ferrailles peuvent être refondues | 70%-80% | 30%-60% (fabrication soustractive) | 60%-70% (rebuts élevés) |

| Capacité de structure complexe | Capable de produire des pièces complexes avec des cavités et des surfaces courbes | Convient aux pièces grandes et complexes, mais avec une faible précision | Coût élevé du traitement des cavités complexes | Limité aux géométries simples |

| Coût initial de l'équipement | Haut (moule + four + machine de coulée sous pression) | Faible (équipement de moulage en sable) | Moyen à élevé (machines-outils CNC) | Moyen (Machine à emboutir) |

JS améliore la précision et l'efficacité supérieures du moulage sous pression. Nos pièces sont robustes et précises, atteignant facilement des tolérances de 0,05 à 0,3 mm. Nous fournissons des prix de moulage de métal transparents. Nous avoir dans votre coin libère votre fabrication des soucis.

Types de moulage sous pression grand public : chambre chaude ou chambre froide

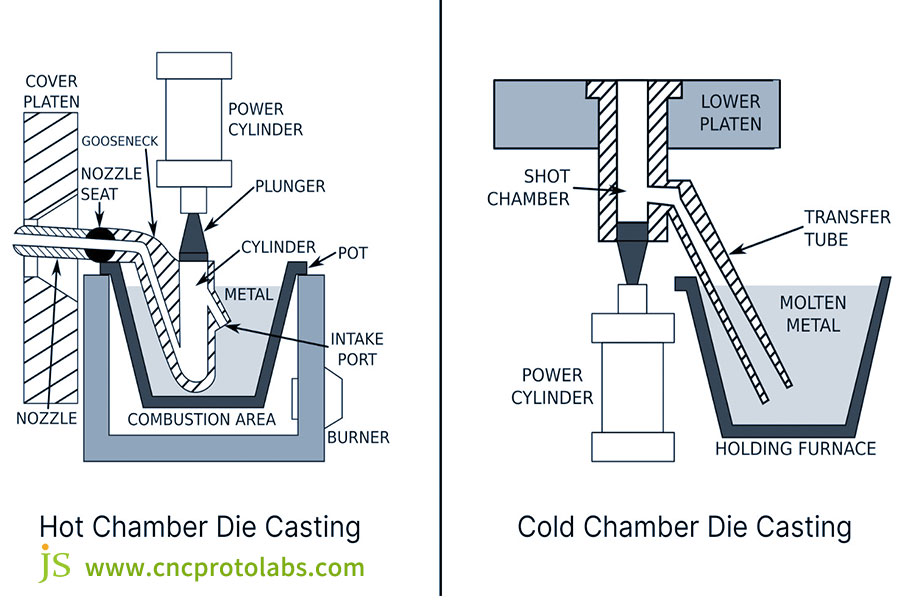

Moulage sous pression en chambre chaude

1. Concept de base : Pour les alliages à bas point de fusion (< 450 °C), par exemple le zinc, l'étain et le plomb, il est utilisé dans la fabrication de pièces de petite à moyenne taille (par exemple, les boîtiers d'appareils électroniques et les boîtiers de clés USB).

2. Principales caractéristiques : Cycle de production court (30 à 60 secondes/cycle), adapté à la production en grandes quantités. Bonne finition de surface. Coût d'équipement peu coûteux (conception intégrale). Cependant, cette méthode n'est applicable que pour les alliages à bas point de fusion et le poids des composants est généralement inférieur à 5 kg.

Moulage sous pression en chambre froide

1. Concept de base : Pour les alliages à haute température (point de fusion > 600 °C), tels que l'aluminium, le cuivre et le magnésium, et capable de fabriquer des formes plus grandes et plus complexes (telles que des blocs moteurs et des composants mécaniques lourds).

2. Caractéristiques principales : Grande flexibilité du matériau, poids des pièces de plusieurs dizaines de kilogrammes, durée de vie prolongée du moule, bonnes propriétés mécaniques (refroidissement contrôlé, renforce les pièces). Cependant, le temps de cycle est long (60 à 120 secondes/cycle) et le prix de l'équipement est élevé (four faisant partie de l'équipement).

JS est très expérimenté dans le moulage sous pression en chambre froide et en chambre chaude. Nous fournissons des services de moulage de métal en ligne, qu'il s'agisse de produire de petits composants en alliage d'aluminium-magnésium ou de grands composants en alliage de zinc, nous sommes en mesure de les produire efficacement selon vos besoins.

Sélection des matériaux : considérations clés pour les alliages moulés sous pression

Considérations fondamentales

- Dureté et résistance : les charges et les contraintes auxquelles la pièce doit résister déterminent les exigences de résistance du matériau (par exemple, les pièces du moteur d'un véhicule nécessitent des alliages d'aluminium à haute résistance). De plus, le matériau doit résister aux températures et aux pressions plus élevées impliquées dans le moulage sous pression.

- Fluidité et point de fusion : les matériaux à bas point de fusion (par exemple, l'aluminium, le zinc) sont plus faciles à traiter, tandis que les matériaux à bonne fluidité (par exemple, les alliages de magnésium) pénètrent mieux dans les cavités de moules complexes, réduisant ainsi les défauts de raccourci.

- Résistance à la corrosion : sélectionnez des matériaux résistants à la corrosion en fonction de l'environnement d'application (humidité, température élevée, corrosion chimique) pour minimiser la défaillance prématurée des pièces.

- Rentabilité : Le zinc et l'aluminium sont faciles à traiter et parfaitement adaptés à la production de masse. Le magnésium et le cuivre sont coûteux et nécessitent un outillage spécialisé, et sont donc particulièrement bien adaptés aux pièces de petite production et de haute précision.

- Performance environnementale et à long terme : Utiliser des matériaux hautement recyclables (taux de recyclage du zinc et de l'aluminium > 85 %) et, le cas échéant, choisir des propriétés à long terme comme la résistance à l'usure (par exemple, l'alliage d'aluminium 390) et la résistance au fluage (par exemple, l'alliage de magnésium).

Alliages courants pour le moulage sous pression et leurs applications

- Alliages d'aluminium : Ils possèdent un rapport résistance/poids favorable, une bonne résistance à la température, une conductivité thermique et électrique élevée et sont donc appliqués pour le moulage sous pression en chambre froide. Ils sont utilisés dans une application répandue dans l'industrie automobile, par exemple, les carters de transmission et les carters de pompe à eau.

- Alliages de zinc : Abordable, moulage facile, excellente finition de surface, résistance exceptionnelle à la corrosion, ductilité et excellente résistance aux chocs. Convient à la production en série de petites pièces détaillées (par exemple, boîtiers électroniques grand public et pièces de garniture intérieure d'automobile), avec une excellente compatibilité avec la galvanoplastie.

- Alliage de magnésium : le métal structurel le plus léger, avec d'excellentes propriétés de rigidité et d'amortissement, une excellente résistance aux chocs et compatible avec le moulage sous pression en chambre chaude. C'est le meilleur choix pour les articles de perte de poids utilisés dans les applications aérospatiales et automobiles , et bénéficie d'une longue durée de vie du moule (pas de collage).

- Alliage de cuivre : conductivité élevée et résistance à la corrosion, mais point de fusion élevé et coûteux, fissuration lors du moulage sous pression et donc peu utilisé. Ils sont principalement utilisés dans les appareils électroniques et électriques (assemblages de câbles, prises) et les dispositifs de diffusion de chaleur.

JS utilise des alliages avancés d'aluminium, de zinc et de magnésium dans le moulage à haute pression, ce qui donne des matériaux à haute résistance et une grande précision. Quelle que soit la complexité de la pièce, nous pouvons réaliser des produits à haute résistance et à surface lisse. Contactez-nous dès aujourd'hui.

Quand utiliser le moulage sous pression : meilleurs scénarios d'application

Le moulage sous pression convient à certaines applications et ses avantages sont mieux réalisés lorsque les conditions suivantes sont remplies :

Applications principales adaptées au moulage sous pression

- Production à grande échelle : les coûts des moules de moulage sous pression sont initialement élevés, mais le prix unitaire sera inférieur avec un volume de production plus élevé. Lorsqu'il y a plus de 1 000 pièces produites chaque jour et plus de 10 000 pièces produites au total, le moulage sous pression présente des avantages notables en termes d'efficacité et de coûts.

- Pièces complexes de haute précision : les pièces avec une tolérance serrée (± 0,1 mm) et une forme complexe (par exemple, les blocs de vannes hydrauliques et les boîtiers de dispositifs médicaux) peuvent être produites en une seule opération par moulage sous pression, évitant ainsi les erreurs d'assemblage.

- Compatibilité des matériaux : Les alliages de moulage sous pression tels que l'aluminium, le zinc et le magnésium sont les matériaux utilisés, et certaines spécifications de résistance, de corrosion et de poids sont respectées (par exemple, les alliages de magnésium légers pour les composants d'aéronefs).

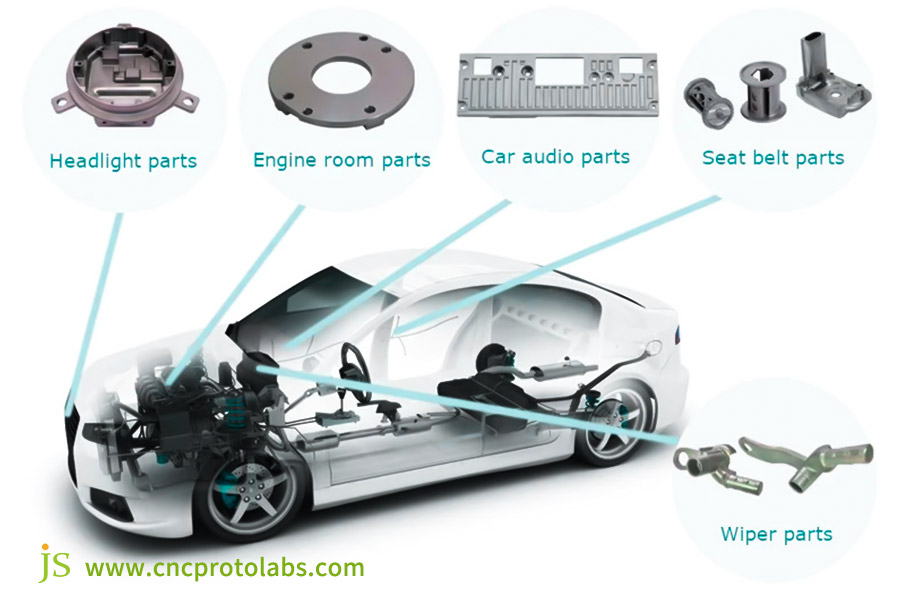

Industries d'application typiques

- Automobile : Fabrication de composants clés tels que les blocs moteurs, les vilebrequins et les carters de transmission. Les alliages d'aluminium et de magnésium contribuent à alléger le véhicule et améliorent ainsi l'efficacité énergétique (pour chaque réduction de poids de 100 kg, la consommation de carburant économise 0,6 L/100 km).

- Electronique : Fabrication de boîtiers de téléphones portables, de connecteurs, de dissipateurs thermiques, etc. La haute précision et la finition de surface des alliages de zinc et d'aluminium répondent à la fois à l'esthétique et à la fonctionnalité.

- Aérospatiale : Fabrication de pièces de structure légères (par exemple, corps de drone). La faible masse et la rigidité élevée des alliages de magnésium maximisent la durée de vie et la stabilité de l'équipement.

- Médical : Fabrication de composants précis tels que des stimulateurs cardiaques et des machines à ultrasons. Le moulage sous pression constant garantit un fonctionnement fiable.

- Equipements industriels : La fabrication de pièces telles que les boîtes de vitesses pour les équipements agricoles et les moyeux pour les machines minières doit résister à des conditions difficiles. La résistance et la résistance à la corrosion des alliages d'aluminium garantissent le respect de ces conditions.

JS Die Casting se spécialise dans les pièces complexes à grand volume dans les secteurs de l'automobile, de l'aérospatiale et d'autres marchés. Nos solutions personnalisées offrent résistance et précision, adaptables à diverses circonstances. Veuillez nous recontacter.

Démarrer votre projet de moulage sous pression

Points clés de conception

- Compatibilité du moule : Le moule doit être capable de résister à des températures élevées et à des pressions élevées (les moules de moulage sous pression pour chambre froide doivent résister à plus de 600 °C), ayant des dimensions uniformes. L'angle de dépouille (1 à 3 degrés, plus grand pour les pièces complexes) doit être prévu dans la conception de la pièce pour assurer l'éjection et éviter le blocage de la matrice.

- Optimisation des détails structurels : les rayons et les coins doivent être arrondis (utilisez de grands rayons lorsque la contrainte est élevée) pour réduire la concentration de contrainte. L'épaisseur de la paroi doit être uniforme (≥ 1,016 mm pour les petites pièces en aluminium, ≥ 0,381 mm pour les petites pièces en zinc) pour éviter les changements d'épaisseur soudains qui pourraient provoquer un rétrécissement.

- Ligne de séparation et post-traitement : La ligne de séparation doit se trouver sur des surfaces non extérieures pour minimiser l'impact du flash. Les filetages et les contre-dépouilles doivent être créés principalement par le noyau du moule afin de minimiser le post-traitement (augmentation des coûts et des délais).

Gestion de la production et des coûts

- Planification des lots : sélectionnez un processus en fonction du volume de production : si le volume est inférieur à 10 000 pièces par an, des processus alternatifs sont possibles. Si le volume est supérieur à 100 000 pièces par an, le moulage sous pression est plus rentable. Prévoyez également une disposition pour la maintenance du moule (le moule doit être inspecté toutes les 100 000 pièces).

- Coût : Cela comprend les coûts du moule (30 à 50 % de l'investissement total), les coûts des matériaux, la consommation d'énergie et de main-d'œuvre (le moulage sous pression en chambre froide utilise plus d'énergie que le moulage sous pression en chambre chaude), garantissant ainsi que l'ensemble du budget est couvert.

Fournisseur et contrôle qualité

- Sélection des fournisseurs : choisissez des fournisseurs expérimentés dans le secteur (par exemple, la certification IATF16949 est requise dans le secteur automobile) qui fournissent des solutions de bout en bout, de la conception du moule au post-traitement, réduisant ainsi les coûts de communication.

- Contrôle de la qualité : Lors de la fabrication, l'intégrité dimensionnelle (mesure des coordonnées), la finition de surface (inspection visuelle ou mesure de la rugosité de la surface) et l'intégrité mécanique (test de traction et test de dureté) doivent être vérifiées. Les pièces critiques sont testées sous pression et testées en fatigue pour garantir leur fiabilité.

Démarrez votre projet de moulage sous pression et laissez JS vous aider du début à la fin. De l'optimisation de la conception à la vérification de la qualité de la production, nous sommes professionnels et fiables, et nous pouvons fournir des devis rapides. Choisissez-nous pour une progression transparente du projet.

FAQ

Q1 : Quelle est la durabilité des pièces moulées sous pression ?

Les pièces moulées sous pression sont très résistantes, en particulier les composants en alliage de magnésium et en aluminium moulés sous pression en chambre froide. Elles dépendent principalement de la nuance d'alliage sélectionnée, de la conception de la coulée et du contrôle du processus. Elles sont généralement équivalentes ou supérieures aux pièces forgées correspondantes.

Q2 : Quelle est l'épaisseur de paroi minimale avec le moulage sous pression ?

Cela dépend du matériau et de l'épaisseur de la pièce. Les alliages de zinc mesurent 0,5 mm ou moins, les alliages d'aluminium environ 0,8 à 1,0 mm et les alliages de magnésium de la même manière. Une épaisseur de paroi plus petite nécessite un outillage et un contrôle de processus plus précis.

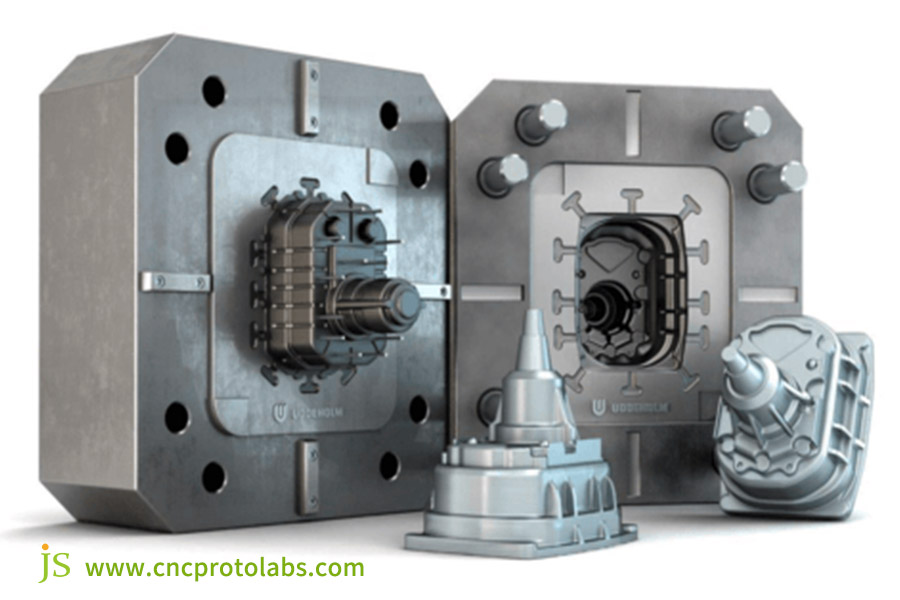

Q3 : Combien coûterait environ un moule de moulage sous pression ?

Les coûts des moules varient considérablement, de milliers à des centaines de milliers de dollars. Cela dépendra grandement de la taille de la pièce, de la complexité, du nombre de cavités par moule, du matériau du moule (qualité de l'acier) et des exigences de finition de surface.

Résumé

Contactez-nous, téléchargez vos dessins de conception, obtenez un devis rapide et aidez votre projet de fabrication de moulage sous pression en métal personnalisé à réussir !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com