Lorsqu'une voiture résiste aux rigueurs des routes défoncées à grande vitesse, un composant en alliage de zinc, en apparence insignifiant, de sa boucle de ceinture de sécurité s'efforce de protéger ses passagers. Parallèlement, sur la façade d'un gratte-ciel, un ancien composant en acier inoxydable conserve sa rectitude et son éclat d'origine pendant plusieurs décennies. Derrière tout cela se cache la puissance insoupçonnée de la science des matériaux.

L’acier inoxydable et l’alliage de zinc, deux géants de l’industrie de l’ingénierie, partagent le même éclat métallique, mais leur fonctionnement, leur coût et leur mode d’utilisation sont radicalement différents.

Tiré de l'expérience pratique de JS Precision en matière de fonderie de métaux, ce manuel vous permettra de comparer rapidement les différences entre l'alliage de zinc et l'acier inoxydable, vous apprendra à choisir le bon matériau en fonction des exigences de votre produit et vous évitera les surcoûts ou les défaillances de produit dus à un choix de matériau inapproprié.

Résumé des réponses principales

| Dimensions comparatives | alliage de zinc | Acier inoxydable |

| Essence fondamentale | Une famille d'alliages à base de zinc avec des éléments d'alliage supplémentaires tels que l'aluminium, le cuivre et le magnésium. | Une teneur en chrome de 10,5 % ou plus, pour une famille d'aciers résistants à la corrosion. |

| Principaux processus | Moulage sous pression : idéal pour les composants complexes, à parois minces et de haute précision, offrant des avantages de coûts très substantiels en cas de production en série. | Usinage, estampage, découpe laser et fonderie : de multiples procédés adaptés à différentes tailles de lots. |

| Propriétés mécaniques | Résistance typique, dureté typique, ductilité typique, donc un matériau fragile typique. | Résistance typique, dureté typique, ductilité typique, donc un matériau fragile typique. |

| résistance à la corrosion | Typique, nécessitant un traitement de surface (par exemple, électroplacage ou peinture) afin d'améliorer et de modifier l'apparence. | Naturellement résistant à la corrosion (grâce à la couche de passivation), particulièrement adapté aux environnements agressifs. |

| Structure des coûts | Coût des matériaux par article peu élevé, mais coût des moules élevé, ce qui le rend très adapté à la production en grande série. | Coût élevé des matériaux , mais avec une plus grande flexibilité dans le traitement par article ; par conséquent, les petites séries peuvent être plus coûteuses. |

| Poids et sensation | Lourd (haute densité), avec une sensation de lourdeur, généralement obtenu par électroplacage. | Modérément léger, avec un toucher métallique naturellement « froid ». |

| Applications générales | Poignées de porte, garnitures de robinetterie, maquettes de jouets, pièces d'intérieur de véhicules, engrenages. | Instruments médicaux, appareils de cuisine, murs-rideaux de bâtiments, tuyaux d'échappement, dispositifs chimiques. |

Alliage de zinc ou acier inoxydable ? JS Precision peut vous aider.

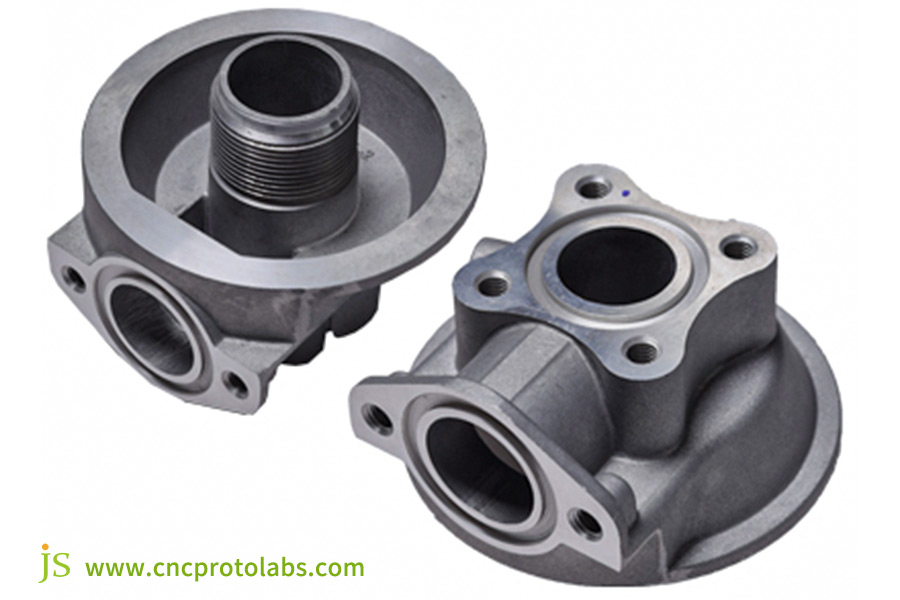

JS Precision bénéficie de plus de 15 ans d'expérience dans la production de pièces moulées en métal, avec une expertise technique avancée dans le moulage sous pression d'alliages de zinc et l'usinage de précision de l'acier inoxydable.

Nous fournissons des clients issus de secteurs variés, tels que la domotique, l'électronique grand public et l'automobile, et fabriquons plus de 500 pièces de fonderie métallique par an. Notre gamme de pièces de fonderie métallique comprend notamment des composants robustes pour l'intérieur des voitures et de minuscules boîtiers de capteurs.

Par exemple, nous avions déjà fabriqué des boucles de ceinture de sécurité en alliage de zinc pour l'un des principaux constructeurs automobiles, à raison de 100 000 pièces par mois avec des tolérances de ±0,05 mm. Nous avions également fabriqué des supports de précision en acier inoxydable pour des clients du secteur de l'électronique grand public, pour lesquels nous avons réalisé des structures complexes grâce à des procédés d'emboutissage et de soudage .

Ce guide n'est pas un recueil théorique, mais le fruit de l'expérience de notre équipe dans la sélection des matériaux, acquise au fil de milliers de cas. Quel que soit votre projet de prototypage ou de production en petite série, vous y trouverez une référence précieuse.

Pour vos pièces de fonderie sur mesure, JS Precision vous propose des services de fabrication qui transforment aussi bien les alliages de zinc que l'acier inoxydable. De la conception à la réalisation, nous vous offrons un accompagnement professionnel. Collaborons ensemble !

Alliage de zinc : plus qu’un métal, un matériau d’ingénierie

Après avoir évoqué le savoir-faire de JS en matière de fonderie, penchons-nous sur l'alliage de zinc. Son rôle dans la fabrication ne se limite pas à celui d'un simple métal ; c'est un matériau d'ingénierie essentiel qui permet de produire des composants complexes.

Composition de l'alliage de zinc

Les alliages de zinc sont composés principalement de zinc auquel on ajoute généralement, par exemple, de l'aluminium, du cuivre et du magnésium, afin d'obtenir des performances optimales. Le type et la proportion de chaque constituant, sa fonction et les conditions d'application varient, comme indiqué dans le tableau ci-dessous :

| Élément ajouté (ou élément de base) | Teneur recommandée (fraction massique) | Fonction principale | Application typique |

| Zinc | 95 % à 98 % | Fournit la matrice d'alliage, offrant des propriétés métalliques pour l'application. | Toutes les pièces de fonderie en alliage de zinc. |

| Aluminium | 3%-5% | Elle confère à l'alliage sa résistance et sa fluidité de coulée , permettant ainsi le moulage de structures complexes. | Boîtiers de capteurs automobiles, boîtiers complexes pour l'électronique grand public. |

| Cuivre | 1%-2% | Augmente la résistance à l'usure et la dureté de l'alliage, assurant ainsi la durabilité des composants. | Mécanismes de réglage des sièges automobiles, boucles de ceinture de sécurité. |

| Magnésium | 0,02%-0,05% | Inhibe le « vieillissement » de l'alliage et augmente sa stabilité à long terme. | Bases de garniture intérieure automobile longue durée. |

La combinaison bien équilibrée de ces composants fait des alliages de zinc des matériaux idéaux pour de nombreuses applications de fonderie, répondant précisément aux exigences de performance et d'application des pièces.

Analyse détaillée des procédés de fonderie d'alliages de zinc

Le moulage sous pression est le procédé le plus courant pour la fonderie d'alliages de zinc. Il commence par la fusion de l'alliage. Le métal en fusion est ensuite injecté sous haute pression (généralement de 30 à 150 MPa) dans une cavité de moule précise. Après solidification et refroidissement, le moule est ouvert et la pièce moulée est extraite.

Le moulage sous pression offre une productivité élevée, avec une pièce moulée par seconde. Il permet également de réaliser des pièces métalliques complexes avec une grande précision (tolérances jusqu'à ±0,02 mm), ce qui le rend adapté à la production en série de composants en alliage de zinc.

Pour vos pièces de fonderie complexes et de haute précision en alliage de zinc de qualité supérieure, JS Precision utilise sa technologie éprouvée de moulage sous pression. Nous vous accompagnons à chaque étape, de la conception à la livraison.

Acier inoxydable : pourquoi l’appelle-t-on « inox » ?

Après avoir abordé l'alliage de zinc, parlons de l'acier inoxydable. Le secret de sa réputation légendaire réside dans sa composition unique et son film de passivation. Son procédé de fabrication est également unique, ce qui le distingue du procédé de moulage sous pression utilisé pour l'alliage de zinc.

Brève composition et le miracle du « film de passivation »

L'acier inoxydable est principalement composé de fer et de chrome (au minimum 10,5 %), certaines nuances contenant également du nickel et du molybdène. Le chrome s'oxyde à l'air, formant une couche d'oxyde de chrome extrêmement fine (généralement de 3 à 5 nm) et solide à la surface de l'acier inoxydable : le film de passivation.

Ce film empêche l'oxydation supplémentaire du métal à l'intérieur, permettant ainsi d'obtenir l'effet « inoxydable » et faisant de l'acier inoxydable un excellent métal pour la galvanisation .

Principales technologies de traitement

Les technologies de traitement de l'acier inoxydable et des alliages de zinc sont radicalement différentes, comme le montre le tableau suivant.

| Type de processus | Matériels | Avantage majeur | Inconvénients |

| Moulage sous pression | alliage de zinc | Très haute efficacité, capable de former des structures complexes. | Peut être utilisé uniquement pour les métaux à bas point de fusion, tels que les alliages de zinc. |

| Usinage | Acier inoxydable | Haute précision, adaptée à la personnalisation en petites séries. | Temps de traitement long et coût élevé. |

| Estampillage | Acier inoxydable | Produit rapidement des composants simples en plaques minces. | Des structures internes complexes difficiles à réaliser. |

| Soudage | Acier inoxydable | Peut produire des structures complexes à grande échelle. | Un contrôle thermique doit être mis en œuvre pour prévenir la corrosion intergranulaire. |

Comparaison directe : six points clés concernant les performances de l’alliage de zinc et de l’acier inoxydable

Après avoir pris connaissance des informations générales sur les deux matériaux, nous effectuons une comparaison approfondie de l'alliage de zinc et de l'acier inoxydable selon six critères de performance clés afin de vous permettre de choisir le matériau qui répond le mieux aux besoins de votre produit :

Résistance et durabilité

L'alliage de zinc possède une résistance moyenne et peut répondre aux besoins quotidiens à température ambiante, mais sa résistance est mal contrôlée lorsque les températures dépassent 100 °C, ce qui entraîne une durabilité moindre.

L'acier inoxydable offre une plus grande résistance, les nuances 304 et 316 étant capables de supporter une pression et un impact élevés, offrant des performances stables à température ambiante et à haute température, et surpassant largement l'alliage de zinc en termes de durabilité.

Effets sur les coûts et les volumes

Les matières premières utilisées dans les alliages de zinc sont bon marché et, associées au procédé de moulage sous pression, permettent une production en série . Avec une production annuelle supérieure à 100 000 unités, le coût unitaire est très bas, de l'ordre de 1 à 3 dollars, ce qui représente une économie substantielle.

Cependant, l'acier inoxydable est coûteux en termes de matières premières et de processus de fabrication complexe, ce qui explique que son coût unitaire soit généralement 2 à 5 fois supérieur à celui des alliages de zinc. Par conséquent, la production de masse n'a que peu d'incidence sur les économies de coûts.

Liberté de conception et de détail

Les alliages de zinc, grâce au moulage sous pression à haute pression, ont la capacité de produire des surfaces courbes complexes, des parois minces (jusqu'à 0,5 mm) et des structures internes complexes avec une excellente liberté de conception.

L'acier inoxydable convient aux structures simples, mais les structures internes complexes doivent être usinées et assemblées en de nombreuses pièces, ce qui impose des contraintes de conception plus importantes.

résistance à la corrosion

Les alliages de zinc s'oxydent facilement et présentent une faible résistance à la corrosion. Un traitement de surface, tel que la galvanoplastie, est nécessaire pour améliorer cette résistance, et le résultat final dépend de la qualité du revêtement.

La résistance à la corrosion de l'acier inoxydable est due à son film passif, particulièrement efficace en milieu sec. Bien qu'il puisse présenter une corrosion par piqûres en présence d'ions chlorure ou suite à l'érosion du film passif, sa résistance globale à la corrosion est bien supérieure à celle des alliages de zinc.

Poids et esthétique

L'alliage de zinc a une densité d'environ 7,14 g/cm³, ce qui le rend plus lourd à poids égal, mais lui confère un aspect haut de gamme. Le traitement électrolytique permet d'obtenir des finitions élégantes comme le chrome ou le titane noir.

L'acier inoxydable a une densité d'environ 7,93 g/cm³, ce qui le rend légèrement plus lourd qu'un alliage de zinc à volume égal. Les finitions brossées ou brillantes lui confèrent un aspect métallique sobre.

Efficacité de traitement

Le moulage sous pression à haute pression d'alliages de zinc permet une efficacité de traitement élevée et peut être appliqué à une production en grande série à grande vitesse.

La transformation de l'acier inoxydable implique de multiples procédés et constitue donc un long processus, de la transformation des matières premières au moulage, ce qui la rend inefficace et adaptée à une production en faible volume.

Comment différencier facilement et précisément les pièces en acier galvanisé des pièces moulées sous pression en alliage de zinc

En production, il est généralement nécessaire de distinguer les pièces en acier galvanisé des pièces moulées sous pression en alliage de zinc. Les quatre méthodes suivantes sont simples et efficaces :

1. Méthode de pesée

À dimensions égales, la densité de l'alliage de zinc est d'environ 7,14 g/cm³, supérieure à celle de l'acier galvanisé (environ 7,85 g/cm³, et la faible épaisseur du revêtement de zinc rapproche la densité de celle de l'acier). Les pièces en alliage de zinc sont donc nettement plus lourdes.

2. Méthode magnétique

La plupart des aciers inoxydables (comme le 304) sont légèrement magnétiques ou non magnétiques. L'acier galvanisé, selon sa composition, est fortement magnétique. L'alliage de zinc lui-même n'est pas magnétique ; on peut donc utiliser l'attraction magnétique pour les trier facilement.

3. Observation de l'apparence et des détails

Les pièces moulées sous pression en alliage de zinc présentent généralement des marques d'éjection (petites marques à l'arrière de la pièce) et des lignes de joint (lignes fines le long du périmètre de la pièce), permettant ainsi la réalisation de structures creuses très détaillées. Les pièces en acier galvanisé sont principalement embouties ou pliées, ce qui produit des arêtes et des angles plus vifs ainsi que des structures creuses internes plus simples.

4. Essais destructifs (non recommandés)

En grattant les bords d'une pièce à la lime, on découvre un intérieur blanc argenté pour l'alliage de zinc, tandis que l'intérieur de l'acier galvanisé est gris foncé, semblable à celui de l'acier. La différence de couleur entre les deux matériaux est flagrante, mais cette méthode risque d'endommager la pièce.

Champion caché : l’application extraordinaire de l’alliage de zinc dans l’industrie automobile

Bien que moins résistant que l'acier inoxydable, l'alliage de zinc, grâce à son excellente aptitude au moulage et à ses propriétés particulières, est devenu un matériau incontournable de l' industrie automobile . Il est principalement utilisé dans les domaines suivants :

1. Intérieur : Certains composants automobiles, tels que les boutons, les boucles de ceinture de sécurité et les garnitures intérieures, sont couramment fabriqués en alliage de zinc. L’excellente aptitude au moulage de cet alliage permet une structure fine des pièces, tandis que le traitement électrolytique lui confère une belle texture métallique qui répond aux exigences esthétiques des intérieurs automobiles.

2. Serrures et systèmes de sécurité : L'alliage de zinc est régulièrement utilisé dans les petits engrenages des serrures de portières automobiles et des lève-sièges. Certains alliages de zinc contiennent du cuivre et possèdent une excellente résistance à l'usure et une autolubrification, assurant un fonctionnement stable et durable des serrures et des régulateurs.

3. Composants périphériques du moteur : Les alliages de zinc sont également utilisés dans les composants périphériques du moteur, tels que les éléments du carburateur et les boîtiers de capteurs. Ces alliages subissent un traitement spécial leur conférant une certaine résistance à la chaleur (jusqu’à 120-150 °C) et des propriétés d’étanchéité adaptées à l’environnement de fonctionnement du moteur.

Les alliages de zinc présentent une propriété rare : la superplasticité. Sous certaines conditions de température (environ 250-300 °C) et de traction à faible vitesse, leur allongement dépasse 100 %, ce qui permet de leur donner des formes complexes. Cette caractéristique confère aux alliages de zinc un avantage unique pour la fabrication de pièces automobiles de formes spéciales.

L'activité de fabrication de pièces moulées en métal sur mesure de JS Precision est capable de fournir une gamme de pièces automobiles en alliage de zinc adaptées aux besoins de l'industrie automobile, allant des boutons internes aux boîtiers de capteurs, jusqu'aux exigences les plus élevées et contribuant à une meilleure qualité des produits automobiles.

Démystifier les idées reçues : Choisir le matériau idéal pour votre projet

La plupart des gens se laissent prendre à des idées reçues lorsqu'il s'agit de choisir des matériaux, comme celle de penser que « l'acier inoxydable est forcément meilleur ». En réalité, le choix du matériau dépend des exigences spécifiques du produit. Pour prendre la meilleure décision, vous pouvez vous poser les quatre questions suivantes :

Question 1 : Votre produit nécessite-t-il une forte pression ou un impact important ?

Si oui, l'acier inoxydable est à privilégier car sa robustesse et sa durabilité répondent à ces exigences. Sinon, un alliage de zinc est une meilleure option.

Question 2 : Votre niveau de production annuel est-il supérieur à 100 000 unités ?

Dans ce cas, l'alliage de zinc est extrêmement avantageux en termes de coûts, et les économies d'échelle liées au moulage sous pression permettent de réduire considérablement les coûts unitaires. Si l'on envisage des volumes de production annuels plus faibles, l'acier inoxydable offre une plus grande flexibilité de mise en œuvre.

Question 3 : La forme comporte-t-elle des courbes complexes, des parois minces ou une structure interne compliquée ?

Dans ce cas, le moulage sous pression d'alliage de zinc est idéal car il permet de réaliser des formes complexes en une seule opération. Pour une conception simple, l'emboutissage ou l'usinage de l'acier inoxydable seront plus appropriés.

Question 4 : Le produit sera-t-il exposé à des produits chimiques ou à l'humidité pendant une longue période, et aucun traitement de surface ne pourra être effectué ?

Si la réponse est oui, l'acier inoxydable est indispensable car sa résistance à la corrosion lui permet de jouer pleinement son rôle dans des environnements difficiles. Si un traitement de surface est possible, le zingage électrolytique peut également convenir à vos besoins.

Que ce soit pour des productions sur mesure en petites séries ou en grande quantité, le service de fonderie en ligne de JS est une solution adaptée à vos besoins. Nous vous recommanderons le matériau et le procédé les plus appropriés en fonction des exigences de votre produit et vous fournirons des devis transparents, sans frais supplémentaires liés au temps passé ou à l'argent.

Étude de cas : Sélection des matériaux pour un boîtier de diffuseur d’aromathérapie haut de gamme pour voiture

Arrière-plan

Une entreprise devait lancer un diffuseur d'huiles essentielles haut de gamme pour voiture. Elle exigeait un aspect métallique, une prise en main « premium » (les clients auraient une prise en main généreuse) et une conception à plusieurs niveaux (avec différentes grilles internes pour la diffusion de l'arôme).

Avec une capacité de production de 200 000 pièces par an, ils bénéficieraient de coûts réduits et d'une qualité élevée. L'entreprise devait faire un choix entre le soudage, l'emboutissage de l'acier inoxydable et le moulage sous pression d'alliage de zinc.

Analyse et choix de la solution de précision JS

JS Precision a réalisé une analyse détaillée de deux possibilités :

Acier inoxydable:

Excellente texture et grande durabilité, ne s'abîme pas facilement même après une utilisation prolongée. Cependant, la grille intérieure multicouche complexe est difficile à fabriquer par estampage. Elle doit être découpée en plusieurs pièces, puis soudée et assemblée.

Non seulement le niveau de traitement est plus élevé, mais les coûts sont également très importants (coût unitaire estimé à 5 $). De plus, les pièces en acier inoxydable sont relativement légères (environ 10 % plus légères que les pièces en alliage de zinc de taille équivalente), ce qui ne leur permet pas d'atteindre le positionnement « haut de gamme ».

Alliage de zinc (préférence de JS Precision) :

L'ensemble du boîtier complexe peut être moulé en une seule opération grâce à la technique du moulage sous pression, de même qu'une grille interne multicouche finement travaillée, sans assemblage. Un aspect métallique proche de l'acier inoxydable peut être obtenu grâce à des procédés de galvanoplastie idéaux tels que le chromage et le titane noir.

Les pièces en alliage de zinc sont lourdes, conformément à l'image haut de gamme qu'elles véhiculent. Pour une production de 200 000 pièces, le prix unitaire n'est que de 2,5 $, un tarif bien inférieur à celui de la version en acier inoxydable.

Décision finale et résultat

L'entreprise a finalement opté pour le moulage sous pression d'un alliage de zinc. Fort du succès rencontré lors de son lancement, le produit a été salué par le marché pour ses détails soignés (grille interne symétrique et élégante), son toucher agréable (sensation de poids) et son prix avantageux (30 % moins cher que les modèles similaires en acier inoxydable).

Plus de 10 000 unités ont été vendues dès le premier mois. Ce cas illustre parfaitement que le choix du matériau ne consiste pas à choisir le « meilleur », mais le « plus approprié », et l’alliage de zinc s’est avéré être le meilleur choix.

Si vous avez des exigences de développement de produits identiques et que vous avez besoin de pièces de fonderie métallique sur mesure, JS Precision vous offre des services complets, de l'évaluation de votre idée à la fabrication et à l'expédition. Qu'il s'agisse de pièces en alliage de zinc ou en acier inoxydable, nous répondons à vos exigences en matière de prix et de qualité.

FAQ

Q1 : Les pièces moulées sous pression en alliage de zinc sont-elles respectueuses de l'environnement ?

Le moulage sous pression d'alliages de zinc est un procédé très respectueux de l'environnement. Le zinc étant un métal recyclable à l'infini, son recyclage ne consomme que 30 % de l'énergie nécessaire à la production de zinc vierge. Outre la préservation des ressources minérales, il réduit les émissions de carbone liées à la production, s'inscrivant ainsi dans une démarche de développement durable de l'industrie manufacturière.

Q2 : Quelles sont les deux différences les plus importantes du point de vue du traitement de surface ?

Le traitement de surface est indispensable pour les pièces moulées sous pression en alliage de zinc. En effet , l'oxydation et la rouille peuvent altérer leur aspect. Le plaquage, la peinture et d'autres traitements sont nécessaires pour obtenir une finition esthétique et une protection anticorrosion supplémentaire. Les traitements de surface de l'acier inoxydable , quant à eux, visent principalement des objectifs fonctionnels ou esthétiques. Le matériau est en effet naturellement très présentable et résistant à la corrosion.

Q3 : L'acier inoxydable est-il naturellement inoxydable ?

Non. L'acier inoxydable rouille lorsqu'il est soumis à certaines conditions, par exemple aux ions chlorure (saumure marine, détergents), ou si la couche passive est endommagée par l'usure mécanique, exposant ainsi le fer interne à l'air et provoquant la rouille, un phénomène de « piqûres ». Cependant, sa corrosion est très différente de celle de l'acier au carbone ordinaire, et dans des conditions d'utilisation normales, sa durée de vie est bien supérieure.

Q4 : Est-il possible de remplacer les composants en acier inoxydable des produits existants par des composants en alliage de zinc afin de réduire les coûts ?

Il est absolument impossible de le remplacer facilement ! Il s'agit d'une décision d'ingénierie fondamentale qui doit être reconsidérée. En raison de la différence de performance considérable entre l'acier inoxydable et l'alliage de zinc, une substitution directe pourrait engendrer des produits de qualité inférieure. Par exemple, le remplacement d'une pièce en acier inoxydable soumise à pression par une pièce en alliage de zinc peut provoquer une rupture. Cela nécessiterait également une refonte du moule et du processus de fabrication.

Résumé

Il n'y a pas de vainqueur absolu entre l'alliage de zinc et l'acier inoxydable, seulement le meilleur choix en fonction des exigences spécifiques du projet (performance, coût, taille du lot, conception). L'alliage de zinc est un « économe en forme et en échelle », tandis que l'acier inoxydable est un « défenseur de la résistance et de l'endurance ».

JS Precision est spécialisée dans la fabrication de pièces métalliques sur mesure, comme le moulage sous pression d'alliages de zinc et le traitement de l'acier inoxydable. Vous pouvez consulter nos services et tarifs de fonderie en ligne ; nous serons ravis de vous accompagner.

Contactez-nous dès aujourd'hui pour nous soumettre votre concept et les détails de votre produit. Nous vous enverrons une proposition professionnelle comprenant les matériaux recommandés, une analyse du processus et une estimation des coûts afin de vous permettre de prendre la décision la plus appropriée !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com