金属鋳造、6、000年前の古代の製造プロセスは、まだ現代の産業に含まれています。溶融金属をカビに注ぎ、それを固体から冷ましているようにすることによるキャスト方法により、複雑な形状で大量生産に適した断片の生産が可能になります。エンジニアは、材料の混合、カビの精度、冷却速度を制御する能力を持つ必要があり、鋳造の強度に直接影響します。

この記事では、あなたが働いている、または行っている金属鋳造会社のどこでも、金属鋳造プロセスで使用される最も重要な設計パラメーターとエンジニアリングの懸念について完全に取り上げますDYIアルミニウム鋳造、そして、それはあなたがこの古代でありながら現代的なテクノロジーのドメインをよりよく理解することを可能にする優れた技術的理解を提供します。

簡単に言えば、金属鋳造はどのように機能しますか?

- ステップ1:最終製品と同じ印象がなければなりません。印象は砂、金属などであり、正確な選択は金属鋳造操作の要件に基づいています。

- ステップ2:金属は溶融するまで非常に高温に加熱されます。溶融金属製品の要件に応じて、鉄、アルミニウム、銅などにすることができます。

- ステップ3:溶融金属が型に注がれます。これは、金属鋳造操作の最も重要なステップであり、欠陥を回避できるように慎重に実行する必要があります。

- ステップ4:硬化するまで金型の金属の徐々に冷却します。冷却時間は、金属と製品のサイズに依存します。

- ステップ5:金属が完全に固化したら、オペレーターは金型を開き、鋳造を除去します。この時点でのキャスティングには、過剰な門やバリがある場合があります。

- 最後に、キャスティングは、最終的な表面仕上げと形状を達成するために磨かれたり、掃除されたり、扱われたりします。このステップにより、金属鋳造手順の最終製品が基準を満たしています。

金属鋳造の設計における最も重要な考慮事項は何ですか?

1.材料の構成選択

部品の目的に基づいて金属材料を選択する必要があります。のためにアルマロイメタルキャスティング、シリコンの含有量は、8〜12%から制御下に置いておく必要があります。この割合は、アルミニウム合金の流動性と亀裂抵抗を促進します。ファウンドリーは、分光計を使用して材料の純度のテストを実施して、最終的な強さから不純物を守る必要があります。

2.壁の厚さと均一性

金属鋳造設計では、壁の厚さは可能な限り均等である必要があります。これにより、冷却時に不規則な収縮が避けられないように、特にアルミニウム合金の収縮が大きい卒業生の金属鋳造の場合、この現象はより顕著です。特定の領域の肥厚を避けられない場合は、突然の変化をもたらさないように、段階的な遷移構造を使用する必要があります。

3.受信制御と金型構造

折り返し効率が金型の分離面の位置によって影響を受ける場合、空洞内の鋳造の詰まりを防ぐために、エジェクターメカニズムで複雑な部分を促進する必要があります。操作中、摩耗や裂傷のために金型を定期的に検査する必要があり、修理のために0.1mm以上の精度偏差を持つ金型を返す必要があります。

4.ラウンドコーナーと面取り

鋭いエッジによるストレス集中を避けるために、鋳物には丸いまたは面取りされた角を用意する必要があります。ひび割れた角は、冷却またはストレス中に割れる傾向があり、丸い角は構造強度を高めます。たとえば、アルマロイメタルの鋳造では、丸い角の角の半径は、鋳造の持続可能性を確保するために、壁の厚さの少なくとも20%でなければなりません。

5.温度および冷却管理

金属の融点は±15°以内に制御する必要があります。高温が粗い粒子サイズにつながる可能性があり、低温が低下する可能性があります。水を使用します冷却システム厚い壁の鋳物の内側と外側の表面間の温度差が50°未満になるように、空冷システムと併せて。

6.耐性グレード

鋳造耐性は、材料、プロセス、およびアプリケーションに依存します。砂鋳造耐性は大きく、精密鋳造耐性は小さいです。アルミニウム合金鋳物の典型的な寸法公差は通常±0.5mmから±2mmの間であり、精度の臨界交配表面は許容範囲をより厳密に制御する必要がある場合があります。設計者は、コストを増やすために過剰処理を避けるために必要に応じて正しい精度を選択する必要があります。

7.ゲーティングシステムの最適化

ゲートとライザーの設計は、材料の利用率に影響を与えます。設計者はシミュレーションソフトウェアを使用して、金属の流れの方向を予測し、渦電流が起因する酸化スラグを減らします。注入システムが最適化されたとき、材料の損失率は18%から9%に低下しました自動車コンポーネントプロジェクト。

カビのジョイントデザイン、考慮事項は何ですか?

1.シーリングデザイン

金属液体の漏れを防ぐために、カビの関節を完全に密封する必要があります。 Lタイプ、Tタイプ、V型、およびその他のジョイントには、シーリングストリップまたは精密適合構造が必要です。漏れが発生すると、プリロードを増加させるか、高温耐性シーリング材料を置き換えることができます。

2.構造強度の要件

Y型や +タイプなどの複雑なジョイントは、耐えるためにさらに強化する必要があります。関節は鋳造中に高圧に耐え、構造は応力チェックする必要があります。ひび割れの場合、脆弱な部分を厚くするか、高に変化する必要があります強度材料。

3.位置決め方法の選択

すべてのジョイントタイプは、ピンの位置またはガイド溝で提供されます。タイプTおよびタイプ +ジョイントには、双方向の位置が必要です。不整合の問題が発生した場合、配置要素に摩耗があることを確認し、時間内に交換する必要があります。

4.熱変形制御

V型およびL型ジョイントは、熱膨張クリアランスに使用する必要があります。関節は、型を加熱した後に変形し、接着する場合があります。解決策は、ギャップサイズを変更するか、接触面に熱耐性材料でコーティングすることです。

5.クーリングシステムマッチング

Y型および +タイプのジョイントには、冷却水路がないはずです。不均一な冷却の場合、水路を移動するか、ローカル冷却ポイントを追加する必要があります。

6.メンテナンスの容易

TタイプおよびV型ジョイントは、取り外し可能な設計であることになります。障害が発生した場合、影響を受けたモジュールは、全体の金型に影響を与えることなく交換できます。

共通の問題処理:

- 亀裂の問題:T型の関節冷却は速すぎて亀裂を引き起こすには、溶液後15 mmから10 mmのジョイントからの水冷パイプの距離を変更します。

- BURRの問題:Lタイプの関節クリアランスはあまりにも不十分で、飛行エッジが発生し、壊れたポジショニングピンを交換し、耐性を±0.1から±0.05 mmに減らします。

- 粘着性カビの問題:Vタイプの関節表面粗さは十分ではありません、スプレーホウ素放出力が40%減少した後、窒化物カビ放出剤。

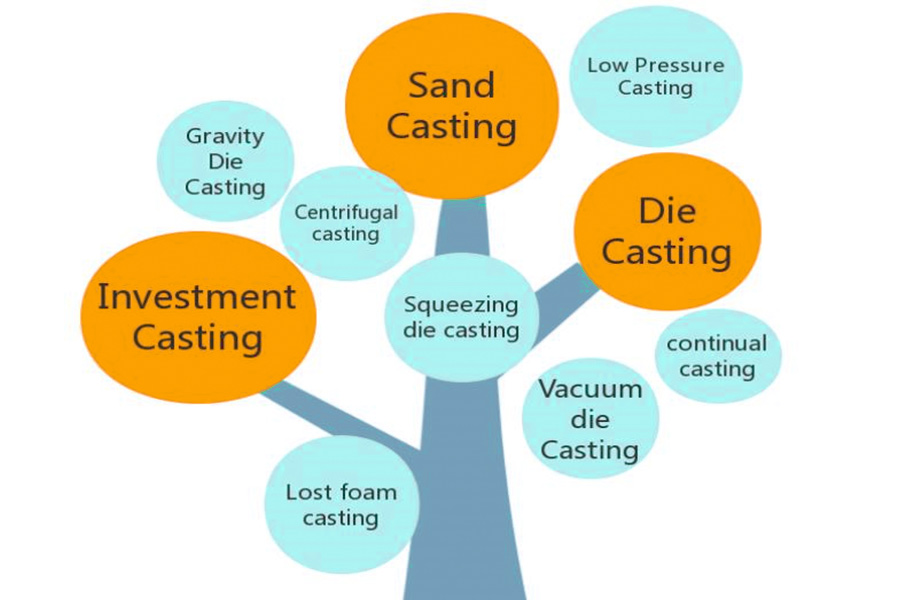

キャスティングプロセスの選択に影響を与える主な要因は何ですか?

1.キャスト材料プロパティ

材料の種類は、プロセスの選択に直接影響します。アルミニウム合金、銅合金、およびその他の非鉄金属は、炉の融解に適しているため、炉の融解に適しているため、炉の金属鋳造物であることがよくあります。鋳鉄や鋳鉄などの鉄金属には、より高い温度融解装置が必要です。材料の縮小、流動性も考慮する必要があります。

2.生産バッチサイズ

大規模なバッチ生産は、ダイキャスティングなどの高度な自動化プロセスに使用できます。小さなバッチ制作が利用できます砂鋳造。炉の金属鋳造は通常、中程度のバッチ生産要件に使用されます。

3.次元の精度要件

一般的な鋳物は±1mmの耐性を可能にし、精密な部品には±0.1mmの耐性が必要です。異なるプロセスは、異なる精度を達成できます:

| キャストプロセス |

寸法耐性(mm)

|

表面粗さ(μm) | 最小壁の厚さ(mm) |

| 砂鋳造 | ±1.0-2.0 | 12.5-25 | 3.0 |

| 永久型鋳造 | ±0.3-0.8 | 6.3-12.5 | 2.0 |

| ダイキャスティング | ±0.05-0.2 | 0.8-3.2 | 0.5 |

| 投資キャスティング | ±0.1-0.5 | 1.6-6.3 | 1.0 |

4.予算の制限をコストします

生産の主なコストは、金型コスト、材料コスト、人件費、および機器の減価償却です。鋳造プロセス間のコストは互いに非常に異なります:

| コストプロジェクト | 砂鋳造 | 永久型鋳造 | ダイキャスティング | 投資キャスティング |

| 金型コスト(百万) | 0.5-2 | 3-10 | 15-50 | 5-20 |

| ピースあたりの材料コスト | 低い | 中心 | より低い | 高い |

| 人件費 | 30-40% | 20-30% | 10-20% | 25-35% |

| 機器の減価償却 | 10-15% | 15-25% | 30-40% | 20-30% |

| 適切なバッチサイズ(ピース) | 1-1,000 | 10-1万 | 1万以上 | 100-5,000 |

5.製品サイクル時間の需要

緊急注文は、プロセスサイクル時間を考慮する必要があります。炉の金属鋳造は、より速いサイクル時間を持つ傾向があります投資キャスティング。

6.変形と電力条件

電気炉の1時間あたりの電力消費量は、中周波数炉の電気消費量よりも30%〜40%高くなっています。企業は、電力供給に応じて溶融装置を選択する必要があります。この地域には電気がなく、ほとんどのガス暖房炉を使用する方が良いでしょう。

金属鋳造用のナイフ型と一般型の区別の本質は何ですか?

1.異なる材料選択

金属鋳造用のナイフ型には、高温耐性材料が必要です。金属鋳造用のナイフカビは通常、H13スチールまたはタングステンスチールを使用します。1500以上の溶融金属衝撃を耐えることができます。一般的な金型は、主に一般的な45#鋼または鋳鉄で作られています。最も高い作業温度は600°以下です。 JS会社のデータ測定は、特別なナイフを示していますカビ材料カビの寿命の200%を節約しました。

2.構造設計フォーカスバリエーション

ナイフ型構造の端に特に注意を払ってください。金属鋳造金型のエッジ部分は、金属の固化収縮に対応するために0.2-0.5mm加工手当で設計する必要があります。従来の金型は、全体的な構造強度に特に注意を払います。JSのツーリング金型は、3D曲線の別れの設計を使用します。

3.異なる表面処理要件

ツール鋳造用の金属型は、2層の表面コーティングを通過する必要があります。カビの空洞は、最初に0.1mmの窒化物チタンでコーティングされ、次に分離面はグラファイトアイソレーターでコーティングされています。基本型には、単一のクロムメッキ層のみが受けられます。このプロセスにより、金型が維持されます表面仕上げ500回の連続した動作サイクルの後のRA0.8の。

4.冷却システムの違い

ナイフ型には、方向の冷却ラインが装備されている必要があります。金属鋳造プロセス用のナイフ型には、コンパクトな水冷チャネルと最大30℃までの冷却速度で設計されたエッジエリアがあります。通常の型は、主に自然に冷却されます。実験は、方向冷却がツールの硬度の均一性を45%増加させることを示しています。

5.サービス寿命の大きな違い

金属鋳造ツール型のサービス寿命は一般に3,000〜5,000個ですが、従来の金型には800〜1,200個しかありません。これは主に、ツール型がモノリシック構造を帯びているのに対し、従来の型は主に組み合わせた構造を使用しているためです。私たちのメンテナンス記録は、従来の金型よりも専門的なツーリングを3倍頻繁に修復できることを示しています。

メタルキャスティングデザインは、軽量材料のプロセスニーズをどのように満たしますか?

軽量材料のプロセスニーズを満たすための金属鋳造設計は、次の5つの側面から対処できます。これらのソリューションは、ジェット冷却光の金属鋳造業界のテクノロジーに直接リンクし、同時にJS会社のビジネス特性と同時に整合しています。

1.材料適合性の設計

マグネシウム合金やアルミニウム合金などの軽量合金は、低密度の特徴ですが、高温と高収縮での流動性が低いです。鋳造のための設計ニーズには、型の構造の変更と注入システムのパラメーターが必要です。私たちの会社マテリアルプロパティテストのデータベースを介して、お客様に最適化されたゲートロケーションソリューションを提供します。薄壁の鋳造生産では、段階的な注入システムが液体金属の流れの速度と戦うために利用され、真空技術は多孔性欠陥を減らすために利用されます。

2.ジェット冷却プロセスの統合

ジェット冷却光金属鋳造プロセスでは、方向性空気流冷却技術が利用されています。この技術により、高圧エアジェットの方向と強度を正確に制御することで、鋳造のさまざまな部分の区別的冷却が可能になります。実際のアプリケーションデータでは、この技術により、マグネシウム合金の粒度が40%減少し、引張強度が18%減少します。特に、新しいエネルギー車両モーターシェルを生産するために、この技術は生産プロセスを30%短縮できます。

3.構造シミュレーションの最適化

シミュレーションプラットフォームを利用して、3次元モデルを設計します。設計者は、物質的な固化の過程でストレス分布を予測し、事前にカビの形状を変更できます。ローカルを最適化することにより冷却チャネル設計航空宇宙ブラケットプロジェクトでは、鋳造の変形が1.2mmから0.3mmに減少しました。この設計方法は、当社の軽量キャスティングプロジェクトの85%に適用されています。

4.プロセスの開発

炭素繊維強化金属マトリックス複合材料には、低圧鋳造と半固体成形プロセスの組み合わせを利用します。コンピューターは、±5°の精度の範囲でカビの予熱温度を制御し、材料は電磁攪拌装置を介して20〜40%の固相速度に達します。ロボットジョイントパーツの生産のために、このプロセスにより、材料の利用率が92%に増加し、従来の方法と比較して15パーセントポイント高くなりました。

5.品質制御システム

オンラインX線検査システムで覆われています3Dスキャナー。生産中、リアルタイムのキャストサイズ情報を確認すると、検査の精度が±0.03mmに達します。医療機器のプロジェクトでは、このシステムにより、製品の合格率が88%から97%に向上し、同時に品質チェック時間を40%短縮します。

まとめ

金属鋳造技術は、航空宇宙精度鋳造からDIYメタル鋳造アルミニウム愛好家による小さな手仕事まで、あらゆるレベルの現代製造に浸透しており、非常に汎用性があります。 JSは、スマート温度制御システム、デジタルシミュレーションプラットフォーム、モジュラーによるオーダーメイド製造の産業レベルの鋳造と技術サポートの効果的な大量生産を実現できます。金型デザイン。

グリーン合金材料とオンライン検査技術のオンマスの普及の前提で、鋳造プロセスは以前の制約を超えており、自動車の軽量化、スマートホーム、その他の業界の力を与え続けています。頑丈な鋳物から小型のアルミニウム鋳物に至るまでのソリューションの完全なコレクションをご覧ください。キャストテクノロジー。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.投資キャスティングとは何ですか?

投資キャスティングは、モデルが最初にワックスで作られ、次に耐火物の複数の層でコーティングされてシェルを形成する精密鋳造プロセスであり、脱線後に空洞を形成し、最終的に金属を注ぐように加熱します。このプロセスは、複雑な形状と滑らかな表面を備えた精密鋳造を生成し、寸法精度をCT4と0.5mmの最小壁の厚さを生成します。これは、ステンレス鋼、高温合金、およびその他の材料の鋳造に適しています。

2.鋳鉄の利点は何ですか?

鋳鉄には3つの中核的な利点があります。第一に、優れたキャスティングパフォーマンス、良好な流動性、低収縮。第二に、低コスト、幅広い原材料とリサイクル。第三に、バランスの取れた機械的特性、耐摩耗性の衝撃吸収、処理が簡単です。特にエンジンブロックやその他の複雑な鋳物の製造に適しています。

3.金型の引っ張り傾向の使用は何ですか?

チルト角は金型の設計に予約されています。主な役割は、鋳造の断片を容易にすることです。金型と鋳造の間の摩擦を減らし、破壊中の鋳造表面への損傷を防ぎ、型の耐用年数を延長することができます。通常、1〜3度、高さが高くなるほど、傾斜が大きくなります。

4.丸い角はなぜですか?

丸い角は、鋭いエッジと鋳造の角を排除し、ストレス集中によって引き起こされる亀裂の欠陥を避けることができます。金属液の流動性を改善し、鋳造欠陥を減らし、同時に構造強度を高めます。通常、フィレットの半径は壁の厚さの20%〜30%と見なされます。

リソース