Lorsque l'aube de turbine d'un moteur d'avion fonctionne de manière stable à haute température et pression, lorsque le châssis d'un nouveau véhicule à énergie légère assure une sécurité globale en général, et lorsque la protection et l'apparence du boîtier d'instruments électroniques délicats se rencontrent, ce sont tous des problèmes qui reposent sur une décision cruciale : comment parvenir à un équilibre parfait entre performance, précision et coût grâce au moulage de l'aluminium ?

Dans les secteurs manufacturiers, les contraintes imposées aux pièces moulées en aluminium varient considérablement selon les situations. Certaines subissent une corrosion rapide en milieu humide en raison d'une nuance d'alliage inadaptée, tandis que d'autres ne répondent pas aux exigences de haute précision en raison d'une mauvaise utilisation du procédé de moulage. D'autres encore sont confrontées à des difficultés financières en raison d'une négligence des facteurs de coût.

Cet article va parcourir le casse-tête décisionnel du moulage de l'aluminium, de la sélection des matériaux à la comparaison des processus, afin de révéler les secrets pour trouver le meilleur processus pour votre projet.

Résumé de la réponse principale

| Aspect | Performance | Précision | Coût |

| Sélection d'alliage | ADC12 (résistance modérée), A356 (impact), 514,0 (corrosion). | S'adapte à la précision du processus, l'A356 s'adapte aux processus de haute précision. | ADC12 (low cost), A356 (high cost). |

| Processus de moulage | Moulage sous pression (300-400 MPa), moulage à la cire perdue (350-450 MPa). | Moulage sous pression (±0,05-0,1 mm), moulage à la cire perdue (±0,02-0,05 mm). | Moulage sous pression (faible coût par lot), moules en sable (faible coût par lot). |

| Technologie du moule | Moules en acier H13 (améliorent la densité de coulée et offrent de la qualité). | La précision du contrôle du moule CNC/EDM est jusqu'à ± 0,02 mm. | Moules en acier H13 (coûteux), moules en sable de quartz (bon marché). |

| Traitement de surface | Anodisation (améliore la résistance à la corrosion et les performances). | Sablage (Ra 3,2-6,3 μm), anodisation (Ra 1,6-3,2 μm). | Sablage (faible coût), anodisation (coût élevé). |

Pourquoi adopter ce guide de fonderie d'aluminium ? Extrait de l'expérience pratique de JS

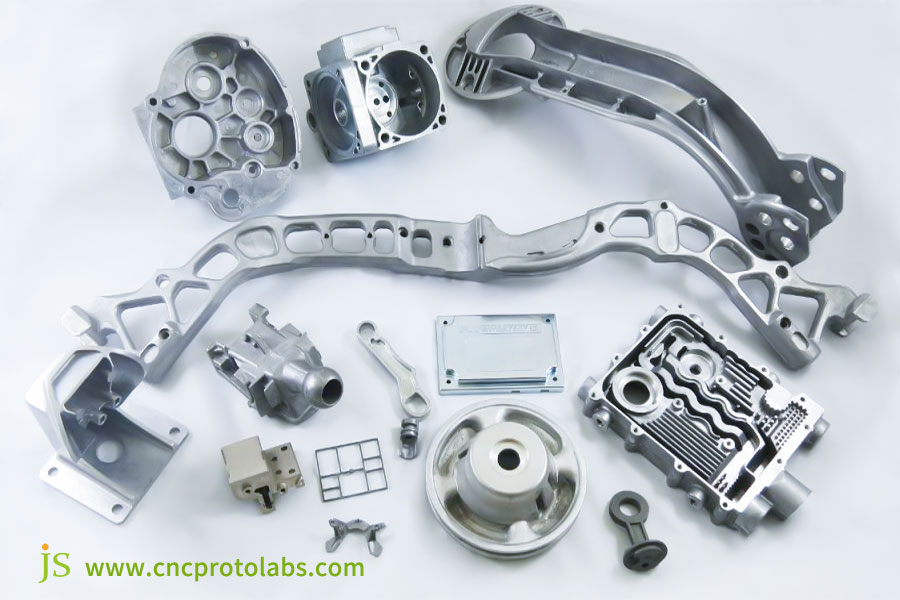

JS possède une riche expérience pratique acquise au cours de plus de dix ans d'expérience dans le moulage de l'aluminium. Nous sommes spécialisés dans quatre procédés principaux : le moulage sous pression, le moulage au sable, le moulage à la cire perdue et le moulage basse pression.

Nous pouvons apporter la solution optimale à un besoin spécifique. Par exemple, pour le moulage de précision à la cire perdue de composants sur mesure pour des clients du secteur aéronautique, nous pouvons respecter des tolérances de 0,05 mm . Notre gamme de produits comprend une série de pièces moulées en métal, telles que des aubes de turbine de qualité aéronautique, des carters de transmission automobile et des supports d'appareils électroniques.

Ce livre rassemble l'expertise technique et l'expérience de JS, issues de plus d'un millier de projets concrets. De la réduction des coûts à la conception des procédés, il s'appuie sur des exemples concrets, vous offrant des solutions de moulage d'aluminium éprouvées et performantes.

JS possède une solide expérience du moulage de l'aluminium et maîtrise ces quatre procédés fondamentaux. Nos services de moulage de métaux en ligne vous permettent d'obtenir des devis rapides en moins d'une heure. Il vous suffit de nous fournir vos spécifications, de recevoir une offre personnalisée et de passer commande. Nous vous fournirons une solution fiable.

Comment choisir une nuance d'alliage d'aluminium de moulage ?

Le choix de la nuance d'alliage d'aluminium de fonderie appropriée est essentiel pour garantir la qualité de la coulée. La composition, les propriétés mécaniques et d'autres attributs des différentes nuances varient considérablement, ce qui influence directement les performances des pièces moulées en métal .

Critères de sélection de base

1. Spécifications de performances mécaniques :

- Pour les applications structurellement critiques (par exemple, les pièces structurelles), sélectionnez une nuance à haute résistance à la traction et à la limite d'élasticité.

- Pour les applications à faible charge (par exemple, les pièces cosmétiques), utilisez une nuance à faible résistance mais facile à fabriquer.

2. Conditions environnementales :

- L'exposition à l'eau ou aux produits chimiques (par exemple, les utilisations marines) nécessite un type hautement résistant à la corrosion.

- L'utilisation à haute température (par exemple, les pièces de moteur) nécessite un type résistant aux hautes températures pour éviter toute défaillance des performances.

3. Caractéristiques de traitement et de moulage :

- Les alliages d'aluminium à haute fluidité (par exemple, ADC12) sont les meilleurs pour les composants complexes à parois minces.

- Les alliages d’aluminium à faible retrait réduisent la déformation et conviennent parfaitement aux pièces de haute précision.

Nuances et applications courantes des alliages d'aluminium de moulage

| Qualité d'alliage d'aluminium | Principaux éléments d'alliage | Résistance maximale à la traction (MPa) | Résistance à la corrosion | Scénarios applicables | Procédé coulable |

| ADC12 | Si, Cu | ≥ 220 | Moyen | Carters de transmission de voiture, boîtiers électroniques | moulage sous pression |

| A356 | Si, Mg | ≥ 230 | Bien | Roues d'avion, composants d'avion | Moulage au sable , moulage à basse pression |

| A380 | Si, Cu, Fe | ≥ 240 | Moyen | Composants d'appareils électroménagers, vannes industrielles | moulage sous pression |

| A413 | Si | ≥170 | Équitable | Composants minces de jouets, petits corps de pompe | moulage sous pression |

| 514,0 | Mg | ≥175 | Très bien | Composants d'équipements marins, raccords de tuyauterie | Moulage au sable, moulage à la cire perdue |

Vous hésitez sur la nuance d'alliage ? L'équipe expérimentée de JS en production de pièces moulées métalliques vous invite à nous contacter pour vous aider à prendre la bonne décision. Indiquez-nous les spécifications de votre pièce, nous vous fournirons des recommandations d'experts et fabriquerons pour vous des pièces moulées métalliques de qualité supérieure.

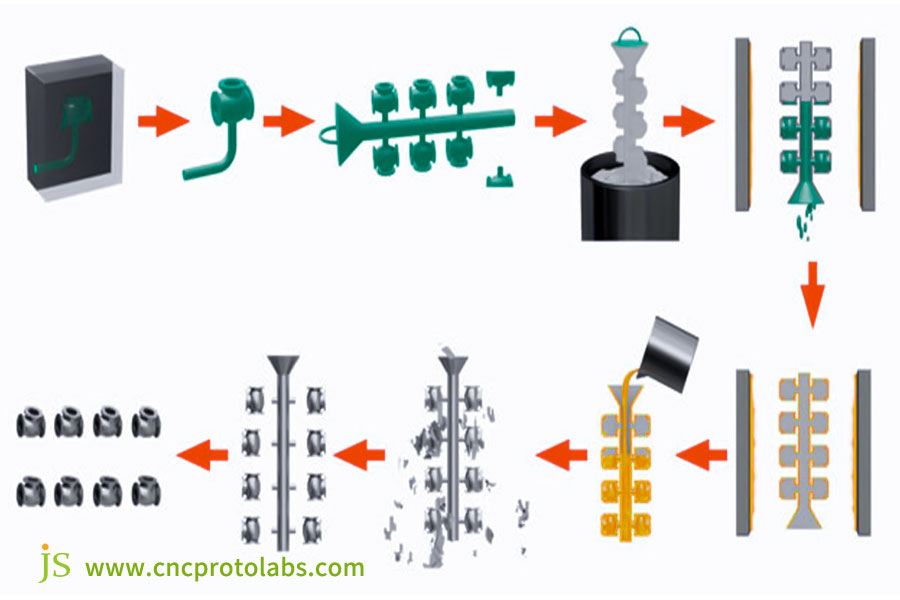

Quels sont les procédés par lesquels l'aluminium peut être coulé ?

Après avoir déterminé la nuance d'alliage, la sélection du procédé de moulage approprié est cruciale pour obtenir le résultat optimal du moulage de l'aluminium.

Voici la comparaison de cinq paramètres du processus de coulée :

| Processus de moulage | Efficacité de la production | Précision de moulage (tolérance dimensionnelle) | Coût unitaire (lot de 1 000 pièces) | Poids de la pièce | Points forts principaux |

| moulage sous pression | Élevé (30 s à 5 min/pièce) | IT11-IT13 | Faible (0,7-2,8 $/pièce) | 0,1 à 10 kg | Haute efficacité de lot et haute précision. |

| moulage au sable | Faible (plusieurs heures à jours/pièce) | IT14-IT16 | Moyen (2 à 7 $/pièce) | 1 à 1 000 kg | Faible coût, idéal pour les grandes pièces |

| moulage à la cire perdue | Très faible (1 à 2 semaines/pièce) | IT9-IT11 | Élevé (7-28 $/pièce) | 0,01 à 5 kg | Très haute précision, idéal pour les pièces complexes |

| Coulée à basse pression | Moyen (10-30 min/pièce) | IT12-IT14 | Moyen (2,8 à 8,5 $/pièce) | 1-50 kg | Pièces moulées de haute qualité et denses. |

Technologies clés pour la fabrication de moules de moulage en aluminium

Le moule est le « squelette » du moulage en aluminium et sa qualité influencera directement la précision et la stabilité des pièces moulées en métal.

Sélection du matériau du moule

- Moules de moulage sous pression : acier pour matrice de travail à chaud H13, résistant à la chaleur (> 650 °C) et à haute dureté (HRC42-48), adapté à la production à grande échelle (> 100 000 cycles).

- Moules en sable : Fabriqués en sable de quartz avec résine (résistance à la compression ≥ 2 MPa, adapté à une haute précision) ou en verre soluble (faible coût, adapté aux grands composants de faible précision ).

- Moules de moulage par investissement : utilisez un alliage d'aluminium 6061 ou de l'acier P20 pour garantir la précision du modèle en cire.

Contrôle de précision des moules

- Équipement d'usinage : Centre d'usinage CNC de haute précision avec une précision de positionnement ≤ 0,005 mm. Les cavités complexes sont usinées par électroérosion pour atteindre une tolérance de 0,01 à 0,03 mm.

- Compensation dimensionnelle : Usinage de la cavité en fonction du taux de retrait de l'alliage d'aluminium (1,2 %-2,5 %). Par exemple, une pièce moulée de 100 mm nécessite une cavité de 102 mm (retrait de 2 %).

- Précision d'assemblage : Écart de la surface de séparation ≤ 0,02 mm pour éviter les fuites, tolérance de coaxialité de la broche de guidage et du manchon ≤ 0,01 mm afin d'éviter tout désalignement.

Conception du système de refroidissement des moules

- Disposition des canaux : Proche de la cavité (15-25 mm) et périodique, avec une attention particulière portée au refroidissement des zones à parois épaisses pour éviter les cavités de retrait.

- Milieu de refroidissement : Eau pour le moulage sous pression et le moulage à basse pression (20-40 ℃), refroidissement naturel ou refroidissement par air pour le moulage au sable.

- Contrôle de la température : Des capteurs stratégiquement positionnés contrôlent la température du moule de moulage sous pression à 200-300°C.

JS utilise la technologie de production de moules de fonderie en aluminium la plus avancée pour garantir la précision et la durabilité de vos moules. Contactez-nous et simplifiez la production de vos pièces moulées.

Pourquoi le moulage de l'aluminium rencontre-t-il un tel succès ? Comparaison avec d'autres procédés de moulage.

Dans l'industrie de la coulée de métaux, la coulée d'aluminium est un concurrent de la coulée d'aluminium forgé et de la coulée de fer, et dans cette comparaison, ses avantages sont clairs.

Aluminium forgé et aluminium moulé

| Mesures de comparaison | moulage d'aluminium | Aluminium forgé | Aperçu des différences essentielles |

| Processus de fabrication | Formage liquide, s'appuie sur un moule à cavité | Formage sous pression solide, nécessite un équipement de forgeage. | L'aluminium moulé peut avoir des formes complexes, tandis que l'aluminium forgé nécessite des formes simples. |

| Propriétés mécaniques | Résistance moyenne à la traction de 200 à 300 MPa, bonne ténacité | Résistance à la traction de 300 à 500 MPa, bonne ténacité. | De meilleures propriétés mécaniques sont trouvées dans l'aluminium forgé et peuvent être utilisées pour les pièces porteuses de charges. |

| Complexité des formes | Peut couler des cavités complexes et des pièces à parois minces (0,5 mm). | Peut mouler uniquement des formes simples, pas avec des cavités complexes. | L'aluminium moulé a la capacité de prendre une forme plus complexe. |

| Lot de production | 10 000 à 100 000 unités. | 1 million à 10 000 unités. | L'aluminium moulé offre une plus grande flexibilité de lot. |

| Prix unitaire (1 000 pièces) | 1,4 à 7 $ par pièce | 7 à 28 $ par pièce | L'aluminium moulé est moins cher. |

| Applications | Extérieur d'automobile, pièces d'électroménager | Bielles de voiture, pièces d'avion à haute résistance. | Pour une utilisation légère, choisissez l'aluminium moulé, pour une utilisation intensive, choisissez l'aluminium forgé. |

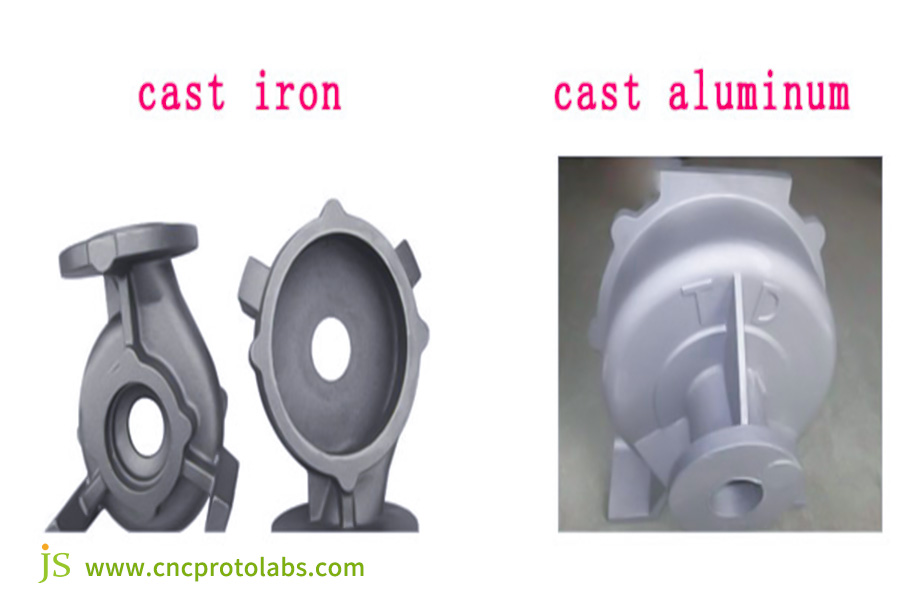

Moulage d'aluminium et de fonte

| Dimensions de comparaison | moulage d'aluminium | Fonte | Résumé des principales différences |

| Densité du matériau | 2,7 g/cm³ | 7,8 g/cm³ | L'aluminium moulé pèse environ un tiers du poids de la fonte, beaucoup plus léger. |

| Résistance à la corrosion | Bon (bon après traitement de surface ) | Pauvre (sujet à la rouille) | L'aluminium moulé convient aux conditions humides. |

| Propriétés mécaniques | Résistance à la traction 200-300 MPa, faible fragilité | Résistance à la traction 150-250 MPa, fragilité élevée | L'aluminium moulé excelle en matière de résistance aux chocs. |

| Conductivité thermique | 200 W/(m・K) | 50 W/(m・K) | L'aluminium moulé convient aux dissipateurs thermiques (c'est-à-dire aux radiateurs). |

| Difficulté de traitement | Facile à usiner, faible usure de l'outil. | Difficile à usiner, usure élevée des outils. | L'aluminium moulé est moins coûteux à traiter ultérieurement. |

Prix de la coulée de métal (composant de 100 kg) | 280-700 $ | 140-280 $ | Le coût du matériau est inférieur pour la coulée de fonte, et le rapport coût-performance global est meilleur pour la coulée d'aluminium. |

| Applications | Radiateurs électroniques, outillage de banc de machine | Bases de machines lourdes, pièces légères pour voitures | Choisissez la fonte d’aluminium pour les applications légères et la fonte de fer pour les charges lourdes. |

La fonderie d'aluminium présente des atouts particuliers, et JS peut vous fournir d'excellents services de fonderie. Demandez une comparaison de processus et nous vous présenterons une analyse systématique. Après négociation, commandez pour répondre à vos besoins en matière de fonderie métallique.

Cinq méthodes de traitement de surface pour les pièces moulées en aluminium

Après la coulée de l'aluminium, la surface doit être traitée pour améliorer ses performances et son esthétique. Voici une comparaison de cinq paramètres de traitement de surface :

| Option de traitement de surface | Résistance à la corrosion | Apparence | Coût par unité (USD) | Cycle de traitement (par unité) | Applications |

| Sablage | Moyenne | Mat/Mat, uniformément rugueux | 0,15-0,5 | <5 minutes | Traitement de pré-revêtement, exigences d'aspect moyen. |

| Anodisation | Excellent | Différentes couleurs, haute dureté | 0,7-3 | 15 à 30 minutes | Haute résistance à la corrosion, exigences d'apparence élevées. |

| Pulvérisation | Bien | Couleurs riches, brillantes/mates/texturées | 0,5-1,5 | 5 à 10 minutes | Pièces décoratives de production en série. |

| Galvanoplastie | Bon - Excellent | Finition lisse et délicate, texture métallique | 1,5-7 | 20 à 60 minutes | Haute qualité, exigences fonctionnelles. |

| Traitement de conversion chimique | Pauvre | Incolore/jaune clair, sans effet décoratif | 0,015-0,07 | 2 à 5 minutes | Traitement de pré-revêtement, protection de base |

Analyse coûts-avantages : comment choisir le procédé le plus économique ?

Lors du choix d'un procédé de moulage de l'aluminium, il est essentiel d'évaluer soigneusement le coût par rapport à la demande. Voici une analyse sous-jacente :

Structure des coûts

Coûts du moulage sous pression : 10 % à 50 %. Le moulage sous pression est le plus coûteux (7 000 à 70 000 $), tandis que le moulage au sable est le moins cher (14 à 700 $). Le coût unitaire diminue lorsque la taille du lot est importante.

Coûts des matériaux : 30 à 60 %, où le matériau en alliage d'aluminium coûte entre 3 000 et 4 000 $ par tonne, le matériau de moulage au sable entre 0,07 et 0,15 $ par kg d'aluminium en fusion et le matériau de moulage à la cire perdue entre 0,7 et 1,5 $ par kg d'aluminium en fusion.

Coûts de main-d'œuvre et d'équipement : 10 à 30 %, le moulage sous pression étant hautement automatisé (coût de main-d'œuvre de 5 à 10 %), tandis que la main-d'œuvre du moulage à la cire perdue constitue la majorité (30 à 40 %).

Coûts de traitement ultérieurs : 5 à 20 %, le moulage à la cire perdue ayant le prix le plus bas (0,15 à 0,7 $ par unité) et le moulage au sable ayant le prix le plus élevé (1,5 à 4 $ par unité).

Relation entre le lot et le coût (pièce moulée en aluminium de complexité moyenne de 1 kg)

| Lot de production (pièces) | Moulage sous pression (USD/pièce) | Moulage au sable (USD/pièce) | Moulage à la cire perdue (USD/pièce) | Coulée basse pression (USD/pièce) |

| 100 | 70-140 (coût de moulage élevé) | 4-7 | 14-28 | 11-21 |

| 1000 | 7-14 | 3-6 | 11-21 | 7-14 |

| 10000 | 1-4 | 4-9 (coût de main-d'œuvre élevé) | 9-17 | 4-9 |

| 100 000 | 1-3 | 7-15 (faible efficacité) | 7-15 | 3-6 |

Sélection du processus économique pour différents scénarios

- Pièces complexes en petites séries : moulage au sable (pièces simples) ou moulage à la cire perdue (pièces de haute précision),

- Pièces de précision moyenne en série moyenne : choisissez la coulée sous pression (pièces à parois minces) ou la coulée basse pression (pièces à parois épaisses et de haute qualité).

- Pièces standard à grand volume : choisissez le moulage sous pression, qui a des prix unitaires bas (1 à 3 $/pièce).

Fonderie d'aluminium à prix abordable ? JS peut vous simplifier la tâche. Fournissez-nous les informations sur le lot et la pièce, et nous vous renverrons un devis. Une fois votre plan approuvé et votre commande passée, nous vous guiderons vers la qualité, en tenant compte du prix de la fonderie.

Étude de cas : Pourquoi 95 % des pièces d'avion sont-elles moulées par investissement ? L'étude de cas de JS explique pourquoi.

Contexte et besoins fondamentaux du client

Un important producteur national de moteurs d'avion avait besoin de produire une nouvelle série d'aubes directrices de turbine (pièces critiques pour la dissipation de la chaleur) et avait des spécifications très strictes en matière de précision et de performances du moulage de l'aluminium.

Les aubes étaient creuses et comportaient des canaux de refroidissement de précision de moins de 0,8 mm de diamètre. La tolérance d'épaisseur des parois était de ± 0,05 mm, et aucun pore ni fissure n'était visible en surface.

Les procédés de moulage antérieurs, en raison de problèmes de construction des canaux et de dépassements de tolérances, n'atteignaient qu'un taux de réussite au premier passage de 65 % , un niveau de qualité inférieur à celui de l'aviation. Une solution optimisée de moulage des métaux était donc nécessaire de toute urgence.

Solution technique de fabrication de précision JS

Sur la base des spécifications du client et de la nature du processus de moulage à la cire perdue, JS Precision Manufacturing a développé un plan complet d'amélioration du processus :

1. Fabrication de modèles en cire :

La fabrication traditionnelle de moules a été abandonnée et les modèles en cire ont été réalisés grâce à la technologie d'impression 3D métal SLM et à un contrôle de précision de ± 0,03 mm. Cela garantit un façonnage précis des canaux de refroidissement et évite tout blocage ou déformation dû à la fabrication traditionnelle de moules.

2. Optimisation du processus Shell :

Seul un matériau réfractaire en alumine de haute pureté a été sélectionné, et un procédé de « revêtement multicouche + durcissement à haute température » a été utilisé pour créer une coque de coulée d'épaisseur uniforme (contrôlée entre 5 et 8 mm). Ce procédé assure la stabilité du moule pendant le processus de coulée et prévient la déformation de la cavité due au lessivage de l'aluminium fondu.

3. Contrôle du remplissage et du coulage du moule :

L'alliage d'aluminium coulé A356 a été fondu sous vide afin d'éviter la formation d'impuretés oxydantes dues à la réaction entre l'aluminium fondu et l'air. Une coulée lente et une basse pression ont également été utilisées, permettant à l'aluminium fondu de s'écouler librement dans les microcanaux et empêchant la formation de pores.

4. Deuxième traitement thermique :

Après refroidissement de la pièce moulée, elle subit un processus de traitement thermique T6 dans le but d'augmenter la résistance à la traction de l'alliage d'aluminium à ≥ 260 MPa afin de garantir les performances mécaniques des composants de l'avion.

Résultats finaux et valeur

Suite à la mise en œuvre de cette solution, la production d’aubes directrices de turbine a connu trois avancées remarquables :

1. Le taux de qualification a été considérablement augmenté :

Le taux de qualification du premier passage a été augmenté de 65 % à 98,5 % , réduisant considérablement les coûts de reprise et réduisant indirectement le coût unitaire du prix de la coulée métallique de 22 %.

2. Conformité aux performances et à la légèreté :

Le poids des unités de pales a été réduit de 30 % par rapport à la solution de base (en phase avec l'objectif d'allègement de l'industrie aéronautique), tous les canaux de refroidissement n'ont pas été obstrués et la tolérance d'épaisseur de paroi a été entièrement maintenue à ± 0,05 mm.

3. Livraison uniforme en masse :

L'épée a résisté à des tests de température et de fatigue élevés dans le secteur aérospatial et a depuis été utilisée dans une série de moteurs d'avion avec une livraison cumulée de plus de 5 000 unités , témoignant de volumes concernant la fiabilité du moulage par investissement dans le processus complexe de moulage de l'aluminium.

FAQ

Q1 : Quelle est l'épaisseur de paroi minimale possible d'une pièce moulée en aluminium ?

L'épaisseur minimale des pièces moulées en aluminium dépend du procédé . Le moulage sous pression peut atteindre 0,5 mm, tandis que le moulage au sable ne dépasse pas 3 mm, voire plus. Le moulage à la cire perdue est assez précis et s'adapte facilement à 1 mm, ce qui est suffisant pour la plupart des pièces à parois minces.

Q2 : Quels sont les défauts courants des pièces moulées en aluminium ? Comment les éviter ?

Les défauts intermittents des pièces moulées en aluminium sont les joints à froid, les pores de retrait et les pores d'air. Afin de réduire l'apparition de ces défauts à différentes étapes, il est essentiel d'optimiser l'injection et la ventilation du moule, de contrôler la composition et le dégazage du métal en fusion, ainsi que de maîtriser la température, la pression et le refroidissement de la pièce moulée.

Q3 : Quelle est la résistance des pièces moulées en aluminium ?

Le traitement thermique assure la résistance de l'aluminium moulé. La résistance à la traction est de 300 à 400 MPa après un traitement de type T6, ce qui améliore la dureté et la résistance à la déformation. Ce traitement est utilisé dans la plupart des applications industrielles, alliant légèreté et résistance mécanique.

Q4 : Quel devrait être le niveau professionnel d’une fonderie ?

Le professionnalisme d'une fonderie se mesure à son équipement, son personnel, ses certifications qualité et ses études de cas. JS dispose d'équipements modernes, d'un personnel qualifié, de certifications complètes et d'études de cas solides. Nous excellons dans tous les domaines et affichons une expertise constante.

Résumé

La meilleure méthode de moulage de l'aluminium ne repose jamais sur une solution unique, mais sur une adéquation précise entre la demande et la solution. En s'en tenant à une approche axée sur la demande, le moulage de l'aluminium peut dynamiser la compétitivité des produits.

JS est votre partenaire de référence pour trouver la meilleure solution de fonderie d'aluminium. Nous proposons des services de fabrication de pièces moulées sur mesure , avec plus d'un millier d'études de cas concrets pour garantir la qualité. Appelez-nous dès maintenant pour garantir à vos pièces moulées métalliques un équilibre optimal entre précision, performance et coût !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com