Металлический кастинг, древний производственный процесс, датируемый 6000 лет, все еще включен в современную промышленность. Метод литья путем наливания расплавленного металла в форму и давая ему остыть до твердой формы, он позволяет производству кусочков со сложными формами и подходящим для массового производства. Инженеры должны иметь возможность контролировать смесь материала, точность плесени и скорость охлаждения, которые непосредственно влияют на прочность литья.

Эта статья в полной мере будет рассматривать наиболее значимые параметры проектирования и инженерные проблемы, используемые в процессе литья металлов, где бы в металлической компании, где вы работаете, или делаетеDYI алюминиевое литье, и это даст вам отличное техническое понимание, которое позволит вам лучше понять эту древнюю, но современную технологическую область.

Проще говоря, как работает металлический кастинг?

- Шаг 1: должно быть впечатление, так же, как и конечный продукт. Впечатление - песок, металл или что -то еще, точный выбор основан на требованиях металлических операций.

- Шаг 2: металл нагревается до очень высокой температуры, пока не превратится в расплавленную. Арасплавленный металлМожет быть железо, алюминий, медь и т. Д., В зависимости от требований продукта.

- Шаг 3: расплавленный металл выливается в форму. Это самый важный шаг в операциях литья металлов и должен быть тщательно выполнен, чтобы можно было избежать дефектов.

- Шаг 4: Постепенное охлаждение металла в форме, пока она не затвердеет. Время охлаждения зависит от металла и размера продукта.

- Шаг 5: Как только металл полностью затвердевает, оператор открывает форму и удаляет литью. Кастинг на этом этапе может иметь избыточные ворота или заусенцы.

- Наконец: литье отполируется, очищается или обрабатывается иным образом для достижения конечной поверхности и желаемой формы. Этот шаг делает готовые продукты металлических процедур соответствия стандартам.

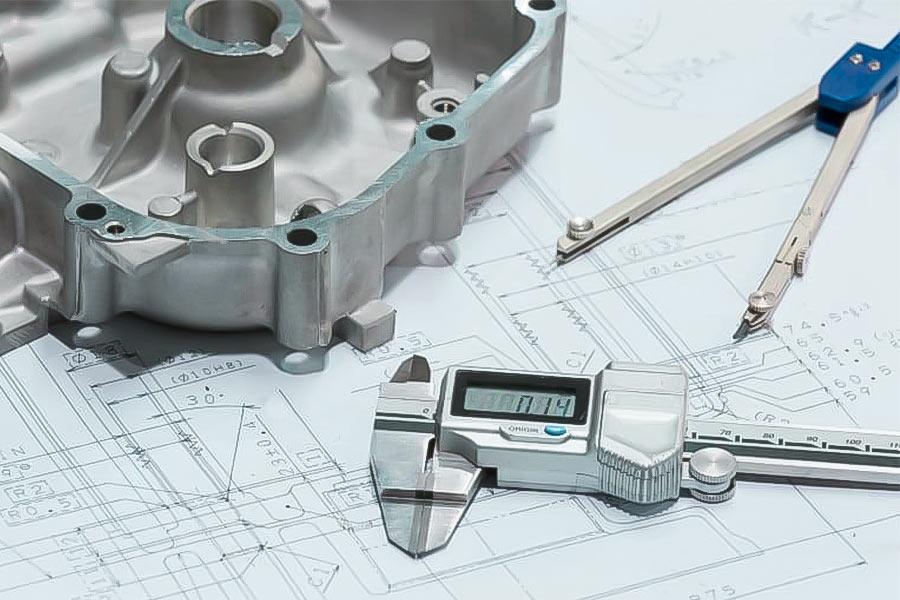

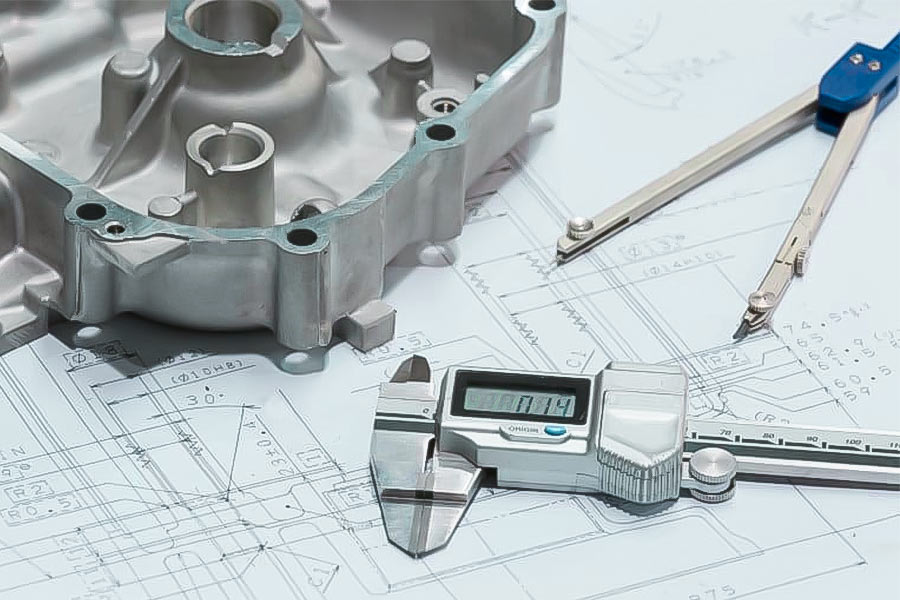

Каковы наиболее важные соображения при разработке металлического листа?

1. Материальный состав

Мы должны выбрать металлический материал на основе цели детали. ДляАлюмаллои -металлическое литье, содержание кремния должно храниться под контролем с 8-12%. Доля усиливает текучесть и сопротивление трещин в алюминиевых сплавах. Литейный завод должен провести тест чистоты материала, используя спектрометр, чтобы не допустить примесей от конечной силы.

2. Толщина и однородность Wall

В дизайне металлического литья толщина стены должна быть как можно более чем возможным, так что нерегулярная усадка неизбежно при охлаждении, что приводит к деформации, усадке или растрескиванию, особенно в случае литья алюмаллотового металла, где усадка алюминиевой сплавы больше, это явление более заметно. Если нельзя избежать утолщения определенных областей, мы должны использовать постепенную структуру перехода, чтобы мы не принесли внезапных изменений.

3. Управление назначением и структура пресс -формы

В тех случаях, когда на эффективность разжигания влияет положение частичной поверхности плесени, сложные части должны быть пропагандированы с помощью механизма эжектора, чтобы предотвратить подавление литья в полости. Во время работы плесень следует регулярно проверять на наличие износа, а плесени с более чем 0,1 мм отклонением точности следует возвращать для ремонта.

4. Перелистые углы и снятие

Отливки должны быть предоставлены округлыми или смягченными углами, чтобы избежать концентраций напряжений из -за острых краев. Потрескиваемые углы имеют тенденцию трещиться во время охлаждения или напряжения, в то время как округлые углы повышают прочность на структуру. Например, в литье металла алюмаллои угловой радиус в округлых углах должен составлять не менее 20% толщины стены, чтобы обеспечить устойчивость литья.

5. ТЕМПЕРТИРОВАНИЕ И УПРАВЛЕНИЕ

Точка плавления металла следует контролировать в пределах ± 15 ℃. Высокая температура может привести к грубому размеру зерна, а низкая температура может привести к плохой заливе. Мы используем водусистема охлажденияв сочетании с системой воздушного охлаждения, так что разница температур между внутренней и внешней поверхностями отливок толстых стен составляет менее 50 ℃.

6. Сталостика

Терпимость литья зависит от материала, процесса и применения. Толерантность к катированию песка большая, в то время как точная толерантность к литью небольшую. Типичные допуски размеров на отличие алюминиевых сплавов обычно составляют от ± 0,5 мм до ± 2 мм, а поверхности точного критического сопряжения могут потребовать более жесткого контроля допусков. Дизайнеры должны выбрать правильную точность по мере необходимости, чтобы избежать переработки, чтобы увеличить стоимость.

7. Оптимизация системы стробирования

Конструкция ворот и стояка влияет на скорость использования материалов. Дизайнеры используют программное обеспечение для моделирования для прогнозирования направления потока металла и уменьшения окисленного шлака, вызванного вихревым током. Уровень потери материала упал с 18% до 9%, когда система заливки была оптимизирована вАвтомобильный компонентпроект.

Ка что -то соображения?

1. Размышляя дизайн

Соединения плесени должны быть полностью запечатаны, чтобы предотвратить утечку металлической жидкости. L-тип, T-тип, V-тип и другие суставы должны иметь герметизирующие полосы или структуру точности. Когда возникает утечка, предварительная нагрузка может быть увеличена или заменена высоко температурного устойчивого уплотнения.

2. Структурные требования к силе

Сложные суставы, такие как тип Y-типа и + тип, нуждаются в дополнительном укреплении, чтобы выдержать. Сустав выдержит высокое давление во время литья, и структура должна быть проверена на стресс. В случае растрескивания нам нужно сгущать уязвимую часть или изменить на высокийСиловая материалПолем

3. Выбор метода позиционирования

Все типы суставов должны быть предоставлены с расположением булавок или направляющих канавки. Тип T и тип + суставы требуют двунаправленного местоположения. Там, где возникают проблемы смещения, мы должны проверить элементы позиционирования на наличие износа и заменить их вовремя.

4. Интегральный контроль деформации

Стычки V-типа и L-типа должны использоваться для очистки термического расширения. Суставы могут деформироваться и придерживаться после нагрева плесени. Решение состоит в том, чтобы изменить размер зазора или покрыть контактную поверхность теплостойким материалом.

5. Сопоставление системы охлаждения

Стыки Y-типа и + типа не должны иметь охлаждающих водных путей. В случае неровного охлаждения следует перемещать водный путь или добавить местные точки охлаждения.

6. Разделение технического обслуживания

Стычки T-типа и V-типа должны быть съемным дизайном. Когда происходит сбой, пораженный модуль может быть заменен без влияния общей плесени.

Проблема с общей задачей:

- Проблема с трещинами: охлаждение соединения T-типа слишком быстро, чтобы вызвать трещины, измените расстояние трубы с водой от соединения от 15 мм до 10 мм после раствора.

- Проблема зареги: зазор L-типа слишком плохой, что приводит к летающему краю, замените разбитый штифт позиционирования и снижает допуск от ± 0,1 до ± 0,05 мм.

- Проблема с липкой плесенью: не хватает шероховатости поверхности соединения V-типа,Спрей борАгент высвобождения нитридной плесени после силы высвобождения уменьшился на 40%.

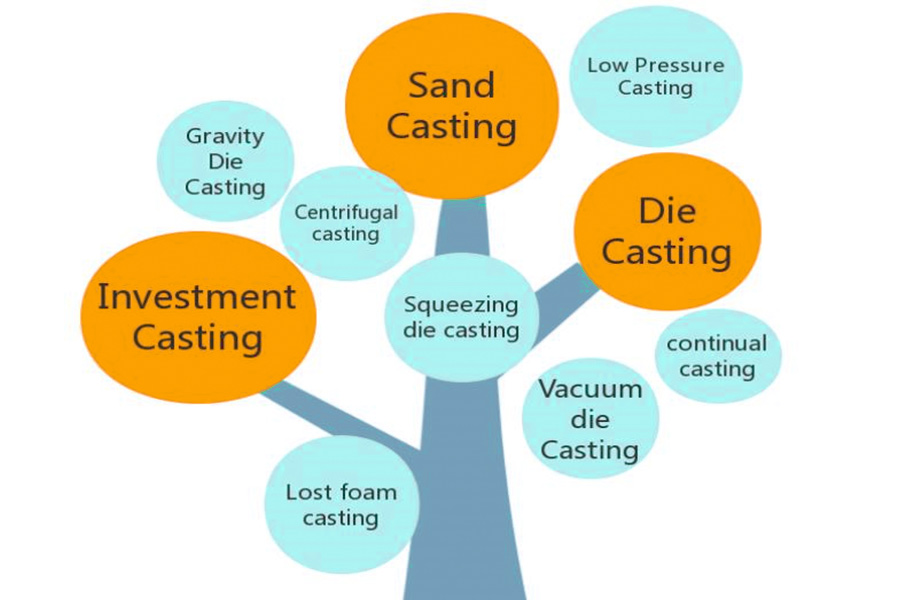

Каковы основные факторы, которые влияют на выбор процесса кастинга?

1. Свойства материалов

Тип материала напрямую влияет на выбор процесса. Алюминиевые сплавы, медные сплавы и другие цветные металлы часто являются металлическим литьем печи, благодаря тому, что их температура таяния подходит для таяния печи. Железные металлы, такие как чугунная и литая сталь, требуют более высокого оборудования для плавления температуры. Усадка материала, также следует учитывать.

2. Размер партии продукции

Большой партийный производство может использоваться для высокой степени процесса автоматизации, например, литья. Маленькая партийная производство может использоватькастинг пескаПолем Металлическое литье печи обычно используется для требований к производству средней партии.

3. Требования к точности

Общие отливки позволяют ± 1 мм толерантность, точные детали требуют допуска ± 0,1 мм. Различные процессы могут достичь разной точности:

| Процесс кастинга |

Размерная толерантность (мм)

|

Шероховатость поверхности (мкм) | Минимальная толщина стенки (мм) |

| Кастинг песка | ± 1,0-2,0 | 12.5-25 | 3.0 |

| Постоянное литье плесени | ± 0,3-0,8 | 6,3-12,5 | 2.0 |

| Умирать | ± 0,05-0,2 | 0,8-3,2 | 0,5 |

| Инвестиционный кастинг | ± 0,1-0,5 | 1.6-6.3 | 1.0 |

4. Кост -бюджетные ограничения

Основными затратами на производство являются затраты на плесени, стоимость материала, стоимость рабочей силы и амортизация оборудования. Затраты между процессами кастинга сильно отличаются друг от друга:

| Стоимость проекта | Кастинг песка | Постоянное литье плесени | Умирать | Инвестиционный кастинг |

| Стоимость плесени (миллион) | 0,5-2 | 3-10 | 15-50 | 5-20 |

| Стоимость материала за штуку | Низкий | Центр | Ниже | Высокий |

| Стоимость труда | 30-40% | 20-30% | 10-20% | 25-35% |

| Амортизация оборудования | 10-15% | 15-25% | 30-40% | 20-30% |

| Подходящий размер партии (кусочки) | 1-1000 | 10-10 тысяч | Более 10 тысяч | 100-5 000 |

5. Требование времени цикла продукта

Аварийные заказы должны учитывать время цикла процесса. Металлическое литье печи имеет более быстрое время цикла, чеминвестиционный кастингПолем

6. Условия и условия власти

Потребление электроэнергии в час электрической дуговой печи на 30-40% выше, чем у средней частотной печи. Компании должны выбрать плавильное оборудование в соответствии с электроснабжением, без электричества в этом районе лучше использовать большую часть газовой печи.

Какова сущность различия между формой ножа для металлической литья и общей плесенью?

1. Выбор материала

Нож для металлического литья требует высокотемпературных материалов. Нож для металлической литья обычно использует сталь H13 или вольфрамовую сталь, они могут нести более 1500 ℃ воздействие на расплавленное металл. Общие плесени в основном изготовлены из общего 45# стали или чугуна, самая высокая рабочая температура составляет не более 600 ℃. Измерение данных JS компании показывает, что специальный ножМатериал плесениспас 200% от жизни плесени.

2. Структурная дизайн изменение фокусировки

Плесень ножа уделяет особое внимание краю конструкции. Крайная часть металлической лисовой формы должна быть разработана с помощью 0,2-0,5 мм обработки для размещения усадки для затвердевания металла. Традиционные формы уделяют особое внимание общей прочности конструкции.

3. Требования к обработке поверхности

Металлические формы для литья инструментов должны проходить двухслойное поверхностное покрытие. Полость пресс -формы сначала покрыта 0,1 -мм нитридом титана, а затем поверхность размножения покрыта графитом изолятора. Основные формы получают только один хромированный слой. Этот процесс позволяет нашим формам поддерживатьповерхностная отделкаRA0,8 после 500 последовательных циклов операции.

4. Разница в маджор в системе охлаждения

Ножные формы должны быть оборудованы направленными охлаждающими линиями. Форма для ножа для металлического литья имеет площадь края, разработанную с компактными каналами охлаждения водяного охлаждения и скоростью охлаждения до 30 млн. С./с. Обычные формы естественным образом охлаждаются в основном. Эксперименты показали, что направленное охлаждение увеличивает однородность твердости инструмента на 45%.

5. Большая разница в службе жизни

Срок службы формы для инструментов из металлического листа, как правило, составляет 3000-5000 штук, тогда как традиционные плесени имеют только 800-1200 штук. Это в первую очередь потому, что инструментальная форма приобретает монолитную структуру, тогда как традиционные плесени преимущественно используют комбинированную структуру. Наши записи о техническом обслуживании показывают, что профессиональные инструменты могут быть отремонтированы в 3 раза чаще, чем традиционные формы.

Как дизайн металлического литья удовлетворит потребности в легких материалах?

Дизайн литья в металле. Для удовлетворения процессов потребностей в легких материалах может быть решена из следующих пяти аспектов, эти решения напрямую связаны с технологиями отрасли литья легких металлов реактивного охлаждения и одновременно соответствуют бизнесу компании JS компании:

1. Дизайн для пригодности материала

Легкие сплавы, такие как магниевые сплавы и алюминиевые сплавы, обладают характеристикой низкой плотности, но плохая текучесть при повышенных температурах и высокой усадке. Конструкция для литья нуждается в изменении структуры формы и параметров системы заливки.Наша компанияОбеспечивает оптимизированные решения для локации ворот для наших клиентов через базу данных тестирования свойств материала. При тонкостенной ливой продукции используется система шаговой заливки для борьбы с скоростью потока жидкого металла, а вакуумная технология используется для уменьшения дефектов пористости.

2. Интеграция процесса реактивного охлаждения

В процессе литья светового металла реактивного охлаждения используется технология направленного потока воздушного потока. Эта технология позволяет дифференцировать охлаждение различных частей литья с точным управлением направлением и силой воздушной струи высокого давления. В фактических данных применения эта технология уменьшает размер зерна магниевых сплавов на 40%, а прочность на растяжение на 18%. В частности, для производства новых моторных оболочек энергетических автомобилей, эта технология может сократить производственный процесс на 30%.

3. Оптимизация структурного моделирования

Мы используем имитационную платформу для разработки трехмерных моделей. Дизайнеры могут предсказать распределение напряжений во время процесса затвердевания материала и заранее изменять форму плесени. Оптимизируя местныеДизайн охлаждающего каналаВ проекте аэрокосмической скобки деформация литья была уменьшена с 1,2 мм до 0,3 мм. Этот метод проектирования был применен к 85% легких проектов нашей компании.

4. Композитная разработка процесса

Для композитов металлических матриц с углеродным волокном мы используем литье низкого давления и полусолидную комбинацию процесса формования. Компьютер контролирует температуру предварительного нагрева плесени в диапазоне точности ± 5 ℃, а материал достигает 20-40% твердой фазы посредством электромагнитного устройства перемешивания. Для производства частей совместного робота процесс увеличил использование материала до 92%, что на 15 процентных пунктов выше по сравнению с традиционным методом.

5. Качественная система управления

Мы покрыты онлайн-системой проверки рентгеновских лучей и3D сканерПолем Во время производства мы проверяем информацию о размерах литья в режиме реального времени, а точность проверки достигает ± 0,03 мм. В проекте медицинского устройства система повышает уровень прохождения продукта с 88%до 97%, и в то же время сокращает время проверки качества на 40%.

Краткое содержание

Технология металлического литья проникла на все уровни современного производства, от аэрокосмической точной литья до небольших кусочков ручной работы от энтузиастов алюминия DIY Metal Casting, с большой универсальностью. JS может как реализовать эффективное массовое производство кастинга промышленного уровня и технической поддержки для производства на заказ с помощью интеллектуальной системы управления температурой, платформы цифрового моделирования и модулядизайн плесениПолем

На предпосылке популяризации материалов зеленого сплава и онлайн-инспекции, процесс актива выходит за рамки своих прежних ограничений и продолжает расширять возможности автомобильного легкого веса, умного дома и других отраслей промышленности. Добро пожаловать, чтобы посетить наш веб-сайт, чтобы получить полную коллекцию решений, начиная от тяжелых отливок до алюминиевых отливок мелкого размера, и исследуйте безграничный потенциал вТехнология кастингаПолем

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.cncprotolabs.com

Часто задаваемые вопросы

1. Что такое инвестиционное кастинг?

Инвестиционное литье - это точный процесс литья, в котором модель сначала изготовлена из воска, а затем покрывается несколькими слоями рефрактерного материала, чтобы сформировать оболочку, нагреть с образованием полости после обезживания, и, наконец, залить металл. Этот процесс может создавать точные отливки со сложными формами и гладкими поверхностями, с точностью размеров до CT4 и минимальной толщиной стенки 0,5 мм, что подходит для литья нержавеющей стали, высокотемпературных сплавов и других материалов.

2. Каковы преимущества чугуна?

Чугун имеет три основных преимущества. Во -первых, отличная производительность литья, хорошая текучесть, низкая усадка. Второе, недорогой, широкий источник сырья и утилизации. В-третьих, сбалансированные механические свойства, устойчивый к износу амортизационному поглощению и простым в обработке. Особенно подходит для изготовления блока двигателя и других сложных отливок.

3. Каково использование наклона притяжения плесени?

Угол наклона зарезервирован в конструкции пресс -формы, основная роль состоит в том, чтобы облегчить демонстрацию литья. Это может уменьшить трение между плесенью и литьем, предотвратить повреждение лисионной поверхности во время демольда и продлить срок службы плесени. Обычно принимают 1-3 градуса, чем выше высота, тем больше наклон.

4. Почему округлые углы?

Округлые углы могут устранить острые края и углы отливок и избегать дефектов трещины, вызванных концентрацией напряжения. Это улучшает текучесть металлической жидкости, уменьшает дефекты литья и одновременно повышает прочность на структуру. Обычно радиус филе принимается как 20% -30% от толщины стенки.

Ресурс

Металлическое моделирование литья