Une décision à prendre au bord du gouffre : vous fabriquez un engrenage de transmission pour une voiture de course qui subira des chocs et une usure colossaux, ou vous fabriquez de jolis meubles de patio pour un restaurant de plage qui résisteront toute l'année aux assauts de l'air salin.

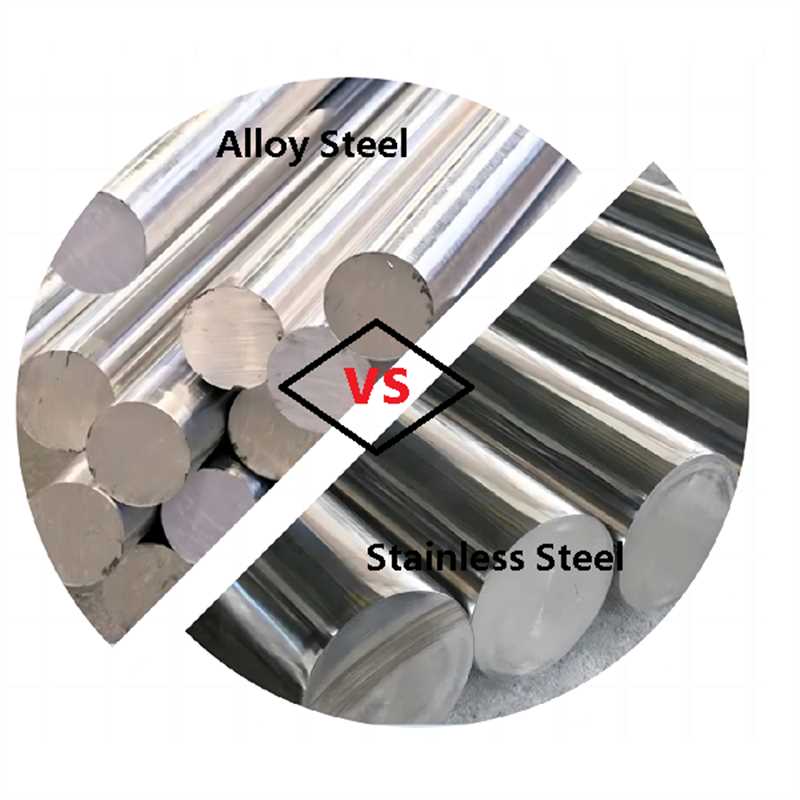

L'acier est votre matériau de prédilection dans les deux cas, mais vos alternatives seront diamétralement opposées : l'acier allié, roi de la résistance, ou l' acier inoxydable , protecteur contre la corrosion ? C'est un vieux problème qui taraude de nombreux concepteurs et ingénieurs. La réponse n'est pas un simple « oui » ou « non », mais un équilibre délicat entre performances, respect de l'environnement et coût.

Ce livre analyse le contraste entre les deux sous plusieurs angles, notamment la composition et l'interprétation. S'appuyant sur l'expérience et les études de cas de JS, il vous permettra de maîtriser les techniques scientifiques de sélection de matériaux et de résoudre les énigmes liées à cette sélection.

Résumé de la réponse principale

| Dimensions comparatives | Acier allié | Acier inoxydable |

| Mission principale | À la recherche de la force maximale | Protéger la beauté éternelle |

| Composition | Carbone (C), manganèse (Mn), chrome (Cr), molybdène (Mo), vanadium (V), etc. pour améliorer les propriétés mécaniques. | Teneur élevée en chrome (Cr) (≥ 10,5 %), nickel (Ni) et molybdène (Mo) souvent ajoutés pour former un film de passivation. |

| Performance | Résistance, dureté, résistance à l'usure et ténacité ultra-élevées (après traitement thermique). | Résistance exceptionnelle à la corrosion, résistance à la chaleur, hygiène et beauté. |

| talon d'Achille | Sensible à la corrosion, nécessitant une protection de surface (pulvérisation, galvanoplastie). | Faible résistance/dureté (austénitique), coût élevé et forte tendance à l'écrouissage. |

| Traitement thermique | Augmente considérablement les performances grâce à la trempe et au revenu. | Utilisé principalement pour maximiser la résistance à la corrosion (traitement en solution) ou pour augmenter partiellement la résistance. |

| Usinabilité | Bonne usinabilité (recuit). | Dur (en particulier pour les types austénitiques), viscosité élevée et usure facile des outils. |

| Centré sur les coûts | Coût du matériau relativement faible, les coûts de traitement de surface ultérieurs étant les principales considérations. | Le coût des matériaux doit être élevé (en raison de l'utilisation de métaux précieux comme le Ni et le Mo), mais sans entretien. |

| Applications générales | Transmissions automobiles, chenilles de chars, crochets de grue, moules d'outils. | Équipements médicaux, appareils de cuisine, réacteurs chimiques et murs-rideaux architecturaux. |

Pourquoi choisir ce guide ? L'expérience de JS en matière de sélection d'acier allié

JS possède une longue expérience terrain dans la fonderie et les applications sidérurgiques. Nous sommes spécialisés dans la modification de dents de godets d'excavatrices et de chemises de concasseurs pour l'industrie des machines lourdes, ainsi que dans la production de composants de transmission haute résistance pour l'industrie automobile. Nous maîtrisons parfaitement l'augmentation de la résistance mécanique et de la résistance à l'usure des aciers alliés.

Dans le secteur de la coulée d'acier inoxydable, nous produisons des composants de transport en acier inoxydable 304 résistants à l'eau de mer pour les machines alimentaires et des pièces en acier inoxydable 316 résistantes à la corrosion pour les machines marines côtières, et fournissons plus de 200 entreprises.

Ce manuel est le fruit de notre expérience dans la fabrication d'acier allié et de pièces moulées sur mesure. Il s'appuie sur des études de cas et des statistiques, ce qui en fait un manuel fiable.

JS possède une vaste expérience dans la fabrication de pièces moulées métalliques sur mesure et peut répondre précisément aux exigences de chaque industrie en matière d'acier. Besoin de pièces moulées métalliques sur mesure ? N'hésitez pas à nous contacter. Nous vous fournirons une assistance professionnelle et vous accompagnerons dans le choix du matériau adapté.

Décoder les gènes : comment la composition détermine-t-elle le destin ?

La pratique de JS a prouvé que les différences de performance entre l’acier inoxydable et l’acier allié résident dans leur composition : la composition est un « gène » qui détermine le « destin » de la performance.

La « formule puissante » de l'acier allié

Utilise comme base l'acier au carbone, ajoute divers éléments pour améliorer les performances, comme suit :

- Carbone : une teneur en carbone de 0,3 % à 0,5 % convient aux vilebrequins dans les applications automobiles, offrant une combinaison de résistance et de ténacité.

- Manganèse : Avec une teneur comprise entre 1,2 % et 1,6 %, il offre une résistance supérieure à l'usure et à l'utilisation dans les chemises de concasseur.

- Chrome : Avec un ajout de 2 à 5 %, il améliore la résistance à la corrosion et convient aux services légèrement corrosifs.

- Bore : Avec une teneur de 0,001% à 0,005%, il améliore considérablement la trempabilité, offrant une uniformité accrue de la résistance après traitement thermique.

Le « code anticorrosion » de l'acier inoxydable

L'ingrédient principal est le chrome ≥ 11 %, auquel d'autres ingrédients sont ajoutés pour répondre à différentes qualités :

- Acier inoxydable 304 : Contient 18 % de chrome et 8 % de nickel. Son revêtement en oxyde de chrome protège contre la corrosion due aux sucs alimentaires et est couramment utilisé dans la tuyauterie des équipements alimentaires.

- Acier inoxydable 316 : Contenant 2 à 3 % de molybdène supplémentaire, il offre une résistance supplémentaire contre la corrosion dans l'eau de mer et les solutions acides, ce qui le rend encore plus adapté aux composants d'équipements dans les situations côtières.

- Acier inoxydable martensitique 410 : teneur en chrome de 11 à 13 %, qui peut offrir une résistance à la corrosion et une dureté, il convient donc aux noyaux de valve.

JS est un acteur majeur du moulage de métaux et est capable de produire des composants en acier allié et en acier inoxydable de haute qualité, répondant à diverses exigences de composition. Pour toute demande de pièces moulées sur mesure, n'hésitez pas à nous contacter ; nous vous proposerons des produits répondant à vos exigences de performance.

Ace vs. Ace : un contraste face à face des caractéristiques clés de la performance

Les différences de composition entraînent des différences de performances entre les deux matériaux. La comparaison ci-dessous compare la résistance, la dureté, la résistance à la corrosion et la ténacité afin de mieux visualiser leurs compatibilités.

Exemples de performances de différentes nuances d'acier :

- Acier allié (40CrNiMoA) : Résistance à la traction maximale de 1 200 MPa et dureté de 35 à 40 HRC. Il est largement utilisé pour fabriquer des arbres de transmission de machines lourdes.

- Acier inoxydable (316L) : Sa résistance à la traction d'environ 520 MPa et sa dureté de 18 à 22 HRC sont inférieures à un taux de corrosion de 0,01 mm/an dans une solution de chlorure de sodium à 5 %, bien inférieur au taux de corrosion de 0,1 mm/an de l'acier allié.

| Mesures de performance | Acier allié | Acier inoxydable |

| Résistance à la traction (MPa) | 500-1500 | 300-1200 |

| Dureté (HRC) | 30-60 | 20-50 |

| Résistance à la corrosion | Mauvais, nécessite une protection supplémentaire contre la corrosion. | Excellente protection contre la corrosion par film de chrome. |

| Dureté | Moyen, dépendant du processus. | Moyen - Excellent, austénite bonne ténacité. |

JS propose des services de fonderie de métaux en ligne adaptés à vos exigences. Si vous avez besoin de pièces en acier allié haute résistance ou en acier inoxydable hautement résistant à la corrosion, nous pouvons les produire selon vos spécifications. N'hésitez pas à nous consulter et à passer commande.

Forger l'âme : le rôle du traitement thermique est bien différent

La composition est le « gène », et le traitement thermique est le « forgeage de l'âme ». Les deux procédés sont sensiblement différents, tout comme leurs effets sur les performances.

Procédé de traitement thermique de l'acier allié (avec l'acier allié à moyen carbone 45# comme exemple)

- Trempe : Température 820-860℃, maintien au chaud pendant 1 à 2 heures et trempe à l'eau, ce qui peut faire atteindre la dureté HRC 55-60.

- Trempe : Trempez le composant traité thermiquement après trempe entre 500 et 600 ℃ pendant 2 heures, la dureté est réduite à HRC 28-32 et la ténacité augmente de 30 % , parfait pour la fabrication de composants d'arbres et d'engrenages.

Remarque : La température et le temps doivent être correctement contrôlés pour éviter les fissures.

Procédé de traitement thermique de l'acier inoxydable

- Acier inoxydable austénitique (304) : traitement en solution solide, température de 1050 à 1100 ℃, maintien au chaud pendant 30 à 60 minutes et refroidissement rapide par eau, capable de dissoudre les carbures, de répartir uniformément l'élément chrome et d'améliorer la résistance à la corrosion de 20 %.

- Acier inoxydable martensitique (410) : Trempe à une température de 950 à 1 000 °C, dureté HRC 50 après refroidissement à l'huile, puis revenu à 200 à 300 °C pour réduire les contraintes internes tout en conservant la dureté. Un mauvais traitement peut facilement provoquer des déformations et des fissures.

Défis de fabrication : un tournant dans la technologie de transformation

La grande difficulté d'usinage de l'acier allié et de l'acier inoxydable est bien distincte, ce qui aura un impact direct sur la méthode d'usinage et le coût. La difficulté et la solution sont les suivantes :

Défis et solutions du traitement de l'acier allié

- Défi 1 : Dureté élevée, usure rapide de l'outil lors de l'usinage (pour les aciers alliés à plus de 0,4 % de carbone, l'usure de l'outil est 50 % plus rapide par rapport au cas de l'acier à faible teneur en carbone).

- Solution 1 : Utilisez des outils en carbure (par exemple, YT15).

- Défi 2 : Faible conductivité thermique, tendance à générer de la chaleur lors du fonctionnement.

- Solution 2 : Utilisez un refroidissement par émulsion, qui est 30 % plus efficace que l’eau pure et réduit l’usure thermique de l’outil.

- Défi 3 : Certains aciers à outils fortement alliés développent une couche durcie (0,1 à 0,2 mm d'épaisseur) sur la surface après l'usinage.

- Solution 3 : Un meulage ultérieur est nécessaire pour éliminer la couche durcie.

Défis et solutions du traitement de l'acier inoxydable

- Défi 1 : Les copeaux adhèrent facilement à la face de coupe de l'outil lors de l'usinage de l'acier inoxydable 304 en raison de son caractère collant.

- Solution 1 : Utilisez un outil avec un angle de coupe de 15°-20° et contrôlez la vitesse de coupe à 80-120 m/min.

- Défi 2 : Le soudage est facilement sujet à générer de l’oxydation et de la corrosion intergranulaire.

- Solution 2 : Utilisez du gaz argon pur avec une pureté ≥ 99,99 % pour la protection.

- Défi 3 : Le durcissement au travail est extrêmement dur.

- Solution 3 : Adoptez des outils en carbure YG8 avec des propriétés anti-adhérentes supérieures.

L'art de la sélection : au-delà du paradigme de la décision « bonne ou mauvaise »

Il n'existe pas d'acier parfait. Le choix d'un acier nécessite une évaluation rigoureuse basée sur trois critères :

Tenir compte des conditions de service

- Conditions de service sèches et abrasives (par exemple, composants miniers) : utilisez de l'acier allié , sa haute résistance et sa résistance à l'abrasion prolongent la durée de vie des composants.

- Conditions de service humides et corrosives (par exemple, équipements marins) : utilisez de l'acier inoxydable, sa résistance à la corrosion réduit les coûts de maintenance.

- Situations bimétalliques (zones humides dans l'exploitation minière, avec une combinaison d'abrasion et de corrosivité douce) : choisissez un acier faiblement allié résistant à la corrosion (par exemple, 15CrMo) contenant 5 à 8 % de chrome, équilibrant la résistance à la corrosion et la résistance.

Tenir compte des exigences de performance

- Nécessite une dureté et une résistance élevées (par exemple, arbres de transmission, broches de machines-outils) : choisissez un acier allié.

- Nécessite une résistance à la corrosion et une propreté (par exemple, pièces médicales, pièces d'équipement d'usine de transformation des aliments) : Choisissez l'acier inoxydable.

Tenir compte des coûts

- Acier allié : Coût de traitement initial plus élevé, mais dans des conditions optimales, il offre une longue durée de vie avec de faibles frais d'entretien.

- Acier inoxydable : Frais d'entretien en milieu corrosif inférieurs à ceux de l'acier allié avec des coûts initiaux élevés.

JS peut vous fournir des conseils professionnels sur le choix des matériaux et des services de moulage de métaux en ligne, adaptés à votre application et à vos exigences de performance. Nous vous aiderons à analyser en détail les coûts et les avantages pour choisir la solution de matériau optimale. Contactez-nous dès aujourd'hui.

Perspective des coûts : le compromis entre le prix initial et le coût total de possession

Le choix du prix nécessite un équilibre entre le prix d'achat et le coût total de possession (prix d'achat + coûts d'entretien ou de remplacement). Les variations spécifiques sont les suivantes :

Comparaison du prix de départ

- Acier allié : 1 à 3 $ la livre.

- Acier inoxydable : 2 à 5 $ la livre (le prix est plus élevé en raison de l’ajout d’éléments coûteux comme le chrome et le nickel).

- Influence de l'échelle de production : Les coûts de traitement des composants en acier allié sont inférieurs de 5 à 10 $ par unité à ceux de l'acier inoxydable pour une petite série (moins de 100 unités). Pour une production en grande série (plus de 1 000 unités), la différence tombe à 2 à 3 $ par unité (la production de masse n'inclut pas les coûts de mise en service des équipements).

Comparaison du coût total de possession (en utilisant les dents du godet d'une excavatrice comme exemple)

- Conditions abrasives sèches : les dents de godet en acier allié d'une durée de vie de 2 mois avec un entretien mensuel de 100 $ coûtent entre 8 000 et 12 000 $ après 5 ans, les dents de godet en acier inoxydable d'une durée de vie de 1,5 mois avec un entretien mensuel de 150 $ sont globalement plus chères.

- Environnement corrosif humide : les dents de godet en acier inoxydable avec une durée de vie de 3 mois et un entretien mensuel de 50 $ ont un coût total de 10 000 à 13 000 $ sur 5 ans, les dents de godet en acier allié avec une durée de vie de 1 mois et un entretien mensuel de 300 $ ont un coût total de 18 000 à 22 000 $ sur 5 ans.

JS vous fournira des prix précis pour vos pièces moulées et vous aidera à calculer votre coût total de possession. Que vous choisissiez l'acier allié ou l'acier inoxydable, nous vous garantissons des produits de haute qualité à des prix abordables. N'hésitez pas à nous contacter pour plus d'informations.

Au-delà de l’acier : quels sont les autres matériaux ?

Les alliages de titane, les alliages d'aluminium et les plastiques techniques peuvent être utilisés comme matériaux de substitution dans certaines applications. Leurs caractéristiques et leurs applications sont énumérées ci-dessous :

| Matériau alternatif (modèle) | Paramètres clés | Principaux avantages et inconvénients | Applications |

| Alliage de titane (TC4) | Composition : 90 % titane, 6 % aluminium, 4 % vanadium, résistance à la traction 900 MPa, densité 4,5 g/cm³, coût 10-20 $/lb. | Haute résistance, légèreté et résistance à la corrosion, mais coût élevé et complexité de traitement. | Pales de moteurs d'avion, implants médicaux |

| Alliage d'aluminium (6061-T6) | Résistance à la traction 310 MPa, densité 2,7 g/cm³. | Léger, résistant à la corrosion et facile à traiter mais faible résistance. | Fuselages de drones, boîtiers d'ordinateurs portables et carrosseries de voitures |

| Plastique technique (PA66 + 30 % de fibre de verre) | Résistance à la traction de 120 MPa, Résistance à haute température 120°C, Coût 1/3 de l'acier inoxydable. | Faible coût, peut être facilement mis en forme, mais faible résistance au gradient de température élevé et faible résistance à la traction. | Boîtiers d'appareils, joints mécaniques |

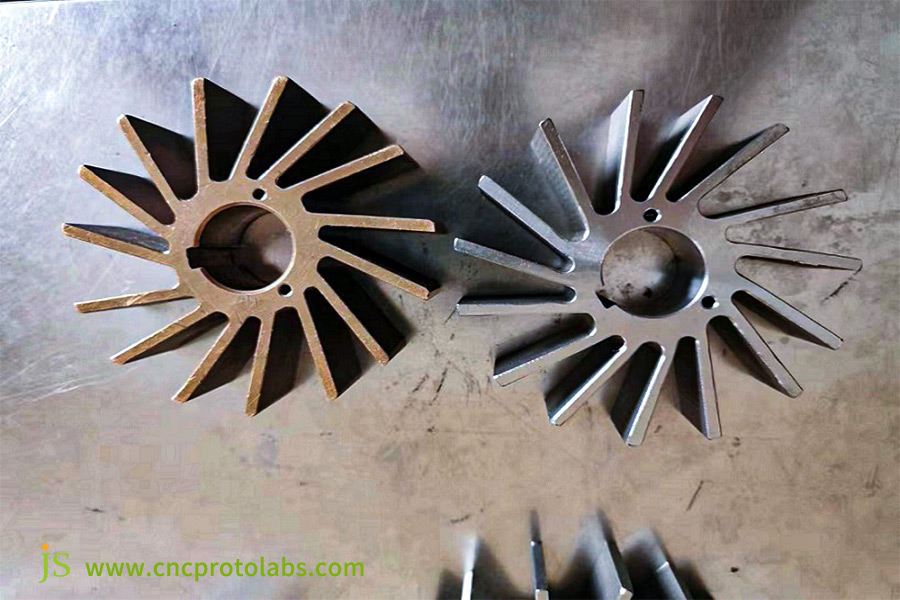

Étude de cas : La « lutte pour la survie » des dents du godet d'excavatrice

Contexte du projet

Une entreprise de location exploite 50 excavatrices sur la majorité des chantiers de construction en sols mixtes. Les temps d'arrêt réguliers liés au remplacement des dents de godet, d'environ quatre heures, entraînent une perte de travail de 200 heures par mois pour l'ensemble des 50 machines, impactant le rythme de construction de trois chantiers. Les pertes indirectes liées aux temps d'arrêt s'élèvent à plus de 20 000 dollars américains par mois.

Solutions optionnelles

Solution A : Dents de godet en acier allié AR400/AR500

- Procédé : Forgeage (plus grande densité de structure interne, moins sujet aux fissures).

- Composition : Carbone 0,2%-0,3%, Manganèse 1,4%-1,8%, Chrome 0,8%-1,2%

- Performances : HRC 40-50, résistance à la traction supérieure à 1000 MPa et meilleure résistance à l'usure.

Solution B : Dents de godet en acier inoxydable martensitique résistant à l'usure

- Procédé : moulage de précision (pour reproduire des profils de dents complexes et améliorer la compatibilité du godet).

- Composition : Chrome 12%-14%, Carbone 0,15%-0,25%.

- Performances : HRC 35-45, résistance à la traction d'environ 800 MPa et excellente résistance à la corrosion.

Analyse et solution de décision JS

Logique d'analyse : Analyse basée sur le coût du cycle de vie et sélection des matériaux pour répondre aux conditions d'exploitation.

Recommandations spécifiques : Pour les zones sèches de sable et de gravier, choisissez l'option A (résistance à l'usure pour répondre aux exigences d'abrasion), pour les zones humides et corrosives, choisissez l'option B (résistance à la corrosion pour répondre aux conditions corrosives).

Résultats finaux

Cette stratégie de « sélection fine des matériaux en fonction des conditions d'exploitation » garantit que les machines situées sur différents sites de projet sont équipées des dents de godet les plus adaptées, optimisant ainsi globalement les coûts d'exploitation.

Les données montrent que, dans des conditions de fonctionnement comparables, l'utilisation de dents de godet en acier inoxydable résistantes à l'usure a réduit de 15 % le coût mensuel de maintenance globale d'une seule unité, augmentant ainsi considérablement la satisfaction des clients grâce à une disponibilité améliorée de l'équipement.

FAQ

Q1 : Pouvez-vous traiter la surface de l'acier allié d'une manière qui lui confère les mêmes caractéristiques de résistance à la rouille que l'acier inoxydable ?

Certes, mais ils ne sont pas strictement interchangeables. Le chromage dur et le nickelage chimique courants peuvent former des revêtements protecteurs à la surface de l'acier allié, résistant à certaines corrosions. Mais le revêtement Nécessite une inspection et un entretien réguliers. La résistance à la corrosion de l'acier inoxydable provient du film d'oxyde formé par le chrome interne, doté d'une capacité d'auto-réparation.

Q2 : Est-il possible d’avoir un matériau aussi résistant que l’acier allié et aussi résistant à la corrosion que l’acier inoxydable ?

Il en existe deux types : l'acier maraging et l'acier inoxydable à durcissement par précipitation. Grâce à des procédés spéciaux, ils permettent d'obtenir des propriétés mécaniques similaires à celles des aciers alliés à haute résistance, tout en offrant une bonne résistance à la corrosion. Cependant, ces matériaux sont extrêmement coûteux et sont généralement réservés à l'aéronautique, au secteur médical haut de gamme et à d'autres secteurs exigeant des performances rigoureuses.

Q3 : Un aimant attirera l'acier allié, mais qu'est-ce qu'il n'attirera pas, c'est l'acier inoxydable ?

Il s'agit d'une erreur extrêmement courante. Parmi les aciers inoxydables, les aciers inoxydables austénitiques sont faiblement magnétiques, voire amagnétiques, tandis que les aciers inoxydables martensitiques et ferritiques sont fortement magnétiques. Les aciers alliés, composés d'une matrice fer-carbone, sont faiblement magnétiques. Des techniques spécifiques, telles que l'analyse de composition et les essais de performance, sont nécessaires pour les identifier avec précision.

Résumé

La bataille entre l'acier inoxydable et l'acier allié est une lutte épique entre « immortalité » et « résistance ». Il n'existe pas de gagnant parfait, mais plutôt un choix judicieux, adapté à l'application. Votre choix doit commencer par une compréhension des préoccupations environnementales, des exigences mécaniques et des coûts de possession afin de trouver le compromis idéal entre ces deux matériaux géants.

JS se consacre à la fabrication de pièces moulées métalliques sur mesure , de la consultation des matériaux à la production sur mesure. Que vous ayez besoin de pièces en acier allié, en acier inoxydable ou autres pièces moulées métalliques, nous pouvons répondre à vos besoins grâce à notre technologie de pointe et à nos services de moulage en ligne performants. Nous nous réjouissons de votre collaboration.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com