MetallgussEin altes Herstellungsprozess von 6.000 Jahren ist immer noch in der modernen Branche enthalten. Eine Methode zum Gießen durch Gießen geschmolzener Metall in eine Form und das Abkühlen in fester Form ermöglicht die Produktion von Teilen mit komplexen Formen und für die Massenproduktion geeignet. Ingenieure müssen die Fähigkeit haben, die Mischung aus Material, Genauigkeit der Form und Kühlrate zu steuern, die die Gussfestigkeit direkt beeinflussen.

Dieser Artikel wird die wichtigsten Designparameter und technischen Bedenken, die im Metallgussprozess verwendet werden, überall in der Metallgussfirma, in der Sie arbeiten oder tunDyi Aluminiumgussund es wird Ihnen ein hervorragendes technisches Verständnis vermitteln, mit dem Sie diesen alten, aber zeitgenössischen Technologiebereich besser verstehen können.

Einfach ausgedrückt, wie funktioniert Metallguss?

- Schritt 1: Es muss ein Eindruck geben, genauso wie das Endprodukt. Der Eindruck ist Sand, Metall oder was auch immer. Die genaue Wahl basiert auf den Anforderungen der Metallgussvorgänge.

- Schritt 2: Das Metall wird auf eine sehr hohe Temperatur erhitzt, bis es in geschmolzene Molten verwandelt. Dergeschmolzenes MetallKann Eisen, Aluminium, Kupfer usw. sein, abhängig von den Anforderungen des Produkts.

- Schritt 3: geschmolzenes Metall wird in die Form gegossen. Es ist der wichtigste Schritt bei Metallgussvorgängen und muss sorgfältig durchgeführt werden, damit Mängel vermieden werden können.

- Schritt 4: allmähliche Kühlung von Metall in der Form, bis sie verhärtet. Die Kühlzeit hängt von der Metall- und Produktgröße ab.

- Schritt 5: Sobald das Metall vollständig verfestigt ist, öffnet der Bediener die Form und entfernt das Guss. Das Casting zu diesem Zeitpunkt kann überschüssige Tore oder Burrs haben.

- Schließlich: Das Gießen wird poliert, gereinigt oder auf andere Weise behandelt, um die endgültige Oberflächenfinish und die gewünschte Form zu erreichen. In diesem Schritt erfüllen fertige Produkte von Metallgussverfahren den Standards.

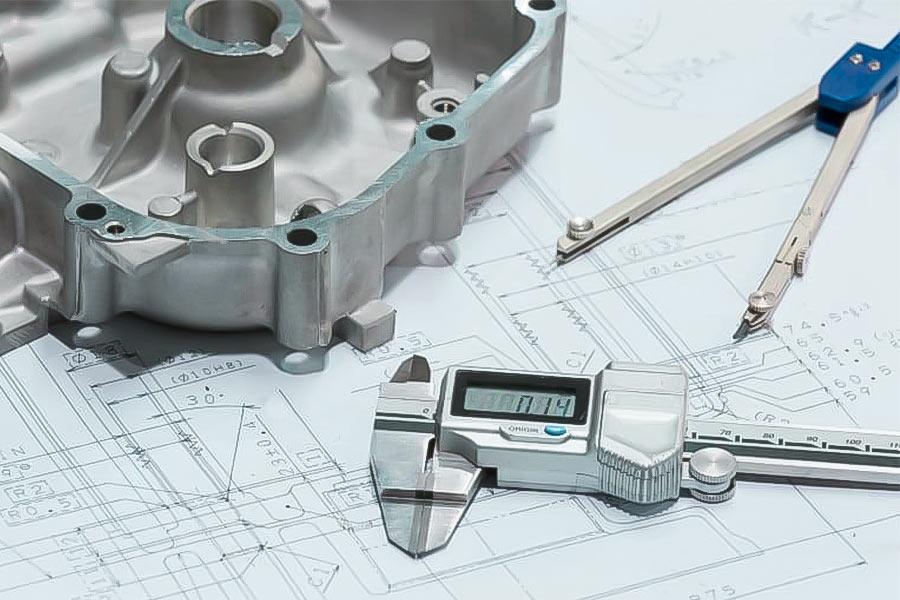

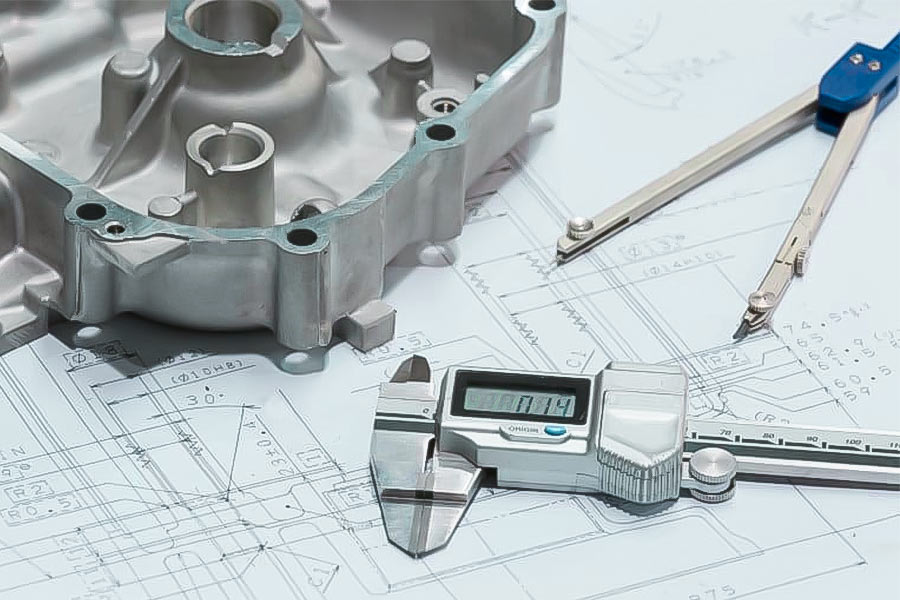

Was sind die kritischsten Überlegungen bei der Gestaltung eines Metallgusss?

1. Auswahl der Materialscomposition

Wir müssen das Metallmaterial basierend auf dem Zweck des Teils auswählen. FürAlumalloy -MetallgussDer Siliziumgehalt muss von 8-12%unter Kontrolle gehalten werden. Der Anteil verbessert die Fließfähigkeit und den Risswiderstand in Aluminiumlegierungen. Die Gießerei muss einen Test der Reinheit des Materials unter Verwendung eines Spektrometers durchführen, um Verunreinigungen von der endgültigen Stärke fernzuhalten.

2. Wandstärke und Gleichmäßigkeit

Beim Metallgussdesign sollte die Dicke der Wand so gleichmäßig wie möglich sein, so dass unregelmäßiger Schrumpfung unvermeidlich beim Abkühlen ist, was zu Verformungen, Schrumpfungen oder Rissen führt, insbesondere im Fall von Alumalloy -Metallguss, bei dem das Schrumpfung der Aluminiumlegierung größer ist, dieses Phänomen ist deutlicher. Wenn die Verdickung bestimmter Bereiche nicht vermieden werden kann, sollten wir eine allmähliche Übergangsstruktur verwenden, damit wir keine plötzlichen Änderungen einbringen.

3.Prezisionskontrolle und Schimmelpilzstruktur

Wenn die Demolding -Effizienz durch die Position der Teilungsfläche der Form beeinträchtigt wird, sollten komplizierte Teile mit dem Auswerfermechanismus gefördert werden, um das Jamming des Gießens im Hohlraum zu verhindern. Während des Betriebs sollte die Form regelmäßig auf Verschleiß untersucht werden, und Formen mit mehr als 0,1 mm Genauigkeitsabweichung sollten zur Reparatur zurückgegeben werden.

4. Ecken und Abkämmen

Die Gussteile müssen mit abgerundeten oder abgeschrägten Ecken versehen werden, um Spannungskonzentrationen aufgrund scharfer Kanten zu vermeiden. Rissen Ecken neigen dazu, während des Abkühlens oder Stresses zu knacken, während abgerundete Ecken die strukturelle Festigkeit verbessern. Zum Beispiel muss beim Gießen von Alumalloy -Metall der Eckradius in abgerundeten Ecken mindestens 20% der Wandstärke betragen, um die Nachhaltigkeit des Gießens zu gewährleisten.

5. Temperatur- und Kühlmanagement

Der Schmelzpunkt des Metalls sollte innerhalb von ± 15 ℃ kontrolliert werden. Hohe Temperatur kann zu einer groben Korngröße führen, und niedrige Temperatur kann zu einem schlechten Gießen führen. Wir verwenden ein WasserKühlsystemin Verbindung mit einem Luftkühlsystem, so dass der Temperaturunterschied zwischen inneren und äußeren Oberflächen von Gussteilen dicker Wände weniger als 50 ° C beträgt.

6. Toleranzqualität

Die Casting -Toleranz hängt vom Material, dem Prozess und der Anwendung ab. Sandgusstoleranz ist groß, während die Präzisionsguss -Toleranz gering ist. Typische dimensionale Toleranzen an Aluminiumlegierguss liegen typischerweise zwischen ± 0,5 mm und ± 2 mm, und es erfordern möglicherweise eine präziskritische Paarungsoberflächen eine engere Kontrolle über Toleranzen. Designer müssen die richtige Präzision nach Bedarf auswählen, um eine Überbearbeitung zu vermeiden, um die Kosten zu erhöhen.

7. Optimierung des Gating -Systems

Das Gate- und Riser -Design wirkt sich auf die Rate der Materialnutzung aus. Designer verwenden Simulationssoftware, um die Metallflussrichtung vorherzusagen und die eddy-Strom verursachte oxidierte Schlacke zu reduzieren. Die Materialverlustrate fiel von 18% auf 9%, wenn das Gossensystem in einem optimiert wurdeAutomobilkomponenteProjekt.

Gussschimmelverbindungsdesign, was sind die Überlegungen?

1. Designdesende

Schimmelpilzverbindungen müssen vollständig versiegelt werden, um eine Flüssigkeitsleckage aus Metall zu verhindern. L-Typ, T-Typ, V-Typ und andere Verbindungen müssen Versiegelungsstreifen oder Präzisionsanpassungsstruktur aufweisen. Wenn Leckage auftritt, kann die Vorspannung erhöht oder hochtemperaturbeständiges Dichtungsmaterial ersetzt werden.

2. Anforderungen an die Strukturstärke

Komplexe Gelenke wie Y-Typ und + Typ müssen zusätzliche Stärkung ertragen. Das Gelenk wird während des Gießens einen hohen Druck ertragen, und die Struktur muss belastet werden. Im Falle von Rissen müssen wir den schutzbedürftigen Teil verdicken oder zu hoch wechselnKraftmaterial.

3. Auswahl der Positionierungsmethode

Alle Gelenktypen müssen mit Lokalisierungsstiften oder Leitruten geliefert werden. Typ T und Typ + Gelenke erfordern eine bidirektionale Position. Wenn Probleme mit Fehlausrichtungen auftreten, sollten wir die Positionierungselemente auf Verschleiß überprüfen und rechtzeitig ersetzen.

4. Thermische Verformungskontrolle

Die Verbindungen vom Typ V-Typ und L-Typ sollten zur Wärmeausdehnung verwendet werden. Die Fugen können nach dem Erhitzen der Form verformen und haften. Die Lösung besteht darin, die Spaltgröße zu modifizieren oder die Kontaktoberfläche mit wärmefestem Material zu beschichten.

5. Kühlsystem Matching

Y-Typ- und + -Typen sollten keine kühlenden Wasserstraßen haben. Bei ungleichmäßiger Kühlung sollte man die Wasserstraße bewegen oder lokale Kühlpunkte hinzufügen.

6. Ease der Wartung

Die Fugen vom Typ T-Typ und V-Typ sollen abnehmbar sein. Wenn ein Fehler auftritt, kann das betroffene Modul ersetzt werden, ohne die Gesamtform zu beeinflussen.

Problemhandhabung gemeinsam:

- Rissausgabe: T-Typ-Kühlung zu schnell, um Risse zu verursachen, modifizieren Sie den wassergekühlten Rohrabstand von der Verbindung von 15 mm bis 10 mm nach der Lösung.

- Burr-Problem: Die Long-Clearance vom L-Typ ist zu schlecht, was zu einer Flugkante führt, den gebrochenen Positionierungsstift ersetzen und die Toleranz von ± 0,1 auf ± 0,05 mm verringert.

- Problem mit klebrigen Form: Die Rauheit der Gelenkoberfläche vom Typ V-Typ ist nicht genug,Sprühen Sie BorNitrid -Schimmelpilzfreisetzungsmittel nach der Freisetzungskraft verringert sich um 40%.

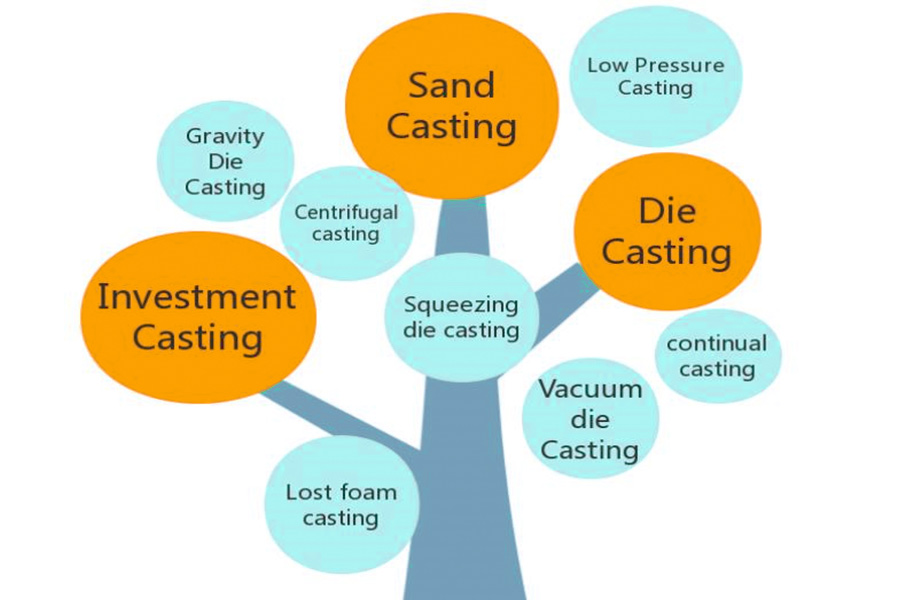

Was sind die Hauptfaktoren, die die Wahl des Gussprozesses beeinflussen?

1. Materielleigenschaften

Die Art des Materials wirkt sich direkt auf die Prozessauswahl aus. Aluminiumlegierungen, Kupferlegierungen und andere Nichteisenmetalle sind häufig Ofen-Metallguss, da ihr Schmelzpunkt für das Schmelzen von Ofen geeignet ist. Eisen Metalle wie Gusseisen und Gussstahl erfordern eine höhere Schmelzgeräte mit höherer Temperatur. Materialschrumpfung, Fluidität sollte ebenfalls berücksichtigt werden.

2. Produktionsstapelgröße

Eine große Chargenproduktion kann für einen hohen Grad an Automatisierungsprozess verwendet werden, wie z. B. das Gießen. Die kleine Chargenproduktion kann verwendet werdenSandguss. Ofen -Metallguss wird normalerweise für die mittelschwere Stapelproduktion verwendet.

3. Anforderungen an die Genauigkeitsgenauigkeit

Allgemeine Gussteile ermöglichen eine Toleranz von ± 1 mm, Präzisionsteile benötigen ± 0,1 mm Toleranz. Verschiedene Prozesse können unterschiedliche Genauigkeit erreichen:

| Casting -Prozess |

Dimensionstoleranz (MM)

|

Oberflächenrauheit (μm) | Mindestwanddicke (mm) |

| Sandguss | ± 1,0-2,0 | 12.5-25 | 3.0 |

| Dauerhaftes Schimmelpilzguss | ± 0,3-0,8 | 6.3-12.5 | 2.0 |

| Sterben | ± 0,05-0,2 | 0,8-3,2 | 0,5 |

| Investitionskaste | ± 0,1-0,5 | 1.6-6.3 | 1.0 |

4. Budgetbeschränkungen für Budget

Die Hauptproduktionskosten sind Schimmelpilzkosten, Materialkosten, Arbeitskosten und Abschreibungen der Ausrüstung. Die Kosten zwischen Casting -Prozessen unterscheiden sich stark voneinander:

| Kostenprojekt | Sandguss | Dauerhaftes Schimmelpilzguss | Sterben | Investitionskaste |

| Schimmelpilzkosten (Millionen) | 0,5-2 | 3-10 | 15-50 | 5-20 |

| Materialkosten pro Stück | Niedrig | Center | Untere | Groß |

| Arbeitskosten | 30-40% | 20-30% | 10-20% | 25-35% |

| Ausrüstung Abschreibungen | 10-15% | 15-25% | 30-40% | 20-30% |

| Geeignete Chargengröße (Stücke) | 1-1.000 | 10-10 Tausend | Über 10.000 | 100-5.000 |

5. Produktzeitanforderungen für Produktzyklus

Notaufträge müssen die Prozesszykluszeit berücksichtigen. Ofen -Metallguss hat tendenziell eine schnellere Zykluszeit alsInvestitionskaste.

6. Ausstattung und Leistungsbedingungen

Der Stromverbrauch pro Stunde elektrischer Lichtbogenofen ist 30% -40% höher als der des mittelfrequenten Ofens. Unternehmen sollten sich entsprechend der Stromversorgung für Schmelzgeräte entscheiden, ohne Strom in der Region, es ist besser, den größten Teil des Gasheizofens zu verwenden.

Was ist das Wesen der Unterscheidung zwischen Messerform für Metallguss und allgemeiner Schimmel?

1. Verschiedene Materialauswahl

Messerform für das Metallguss erfordert hochtemperaturbeständige Materialien. Messerform für Metallguss verwendet normalerweise H13 -Stahl- oder Wolframstahl, sie können mehr als 1500 ℃ geschmolzene Metallwirkung tragen. Allgemeine Formen bestehen hauptsächlich aus gemeinsamen 45# Stahl oder Gusseisen, die höchste Arbeitstemperatur beträgt nicht mehr als 600 ℃. JS -Unternehmensdatenmessung zeigen, dass das spezielle MesserSchimmelmaterialrettete 200% der Schimmelpilze.

2. Strukturdesign -Fokusvariation

Messerform achten besondere Aufmerksamkeit auf den Rand der Struktur. Der Kantenteil der Metallgussform sollte mit einer Bearbeitungszulage von 0,2 bis 0,5 mm ausgelegt werden, um die Verstärkung der Metallverfestigung zu ermöglichen. Traditionelle Formen achten besondere Aufmerksamkeit auf die allgemeine Strukturfestigkeit. Die Werkzeugformen von JS verwenden das 3D -Krümmungspartierungsdesign, wodurch die nachfolgende Verarbeitung von 30% im Vergleich zu flachen Abschiedsformen spart.

3. unterschiedliche Anforderungen der Oberflächenbehandlung

Metallformen für das Werkzeugguss müssen eine zweischichtige Oberflächenbeschichtung durchlaufen. Die Formhöhle wird zuerst mit 0,1 mm Titannitrid beschichtet, und dann wird die Teilungsfläche mit Graphitisolator beschichtet. Basisformen erhalten nur eine einzelne Chrombeschichtschicht. Dieser Prozess ermöglicht es unseren Formen, a zu wartenOberflächenbeschaffungvon ra0.8 nach 500 aufeinanderfolgenden Betriebszyklen.

4.Majorunterschied im Kühlsystem

Messerformen sollten mit Richtkühlleitungen ausgestattet sein. Die Messerform für Metallgussprozess hat den Kantenbereich mit kompakten Wasserkühlkanälen und Kühlgeschwindigkeit von bis zu 30 ℃/s. Gewöhnliche Formen werden hauptsächlich gekühlt. Die Experimente haben gezeigt, dass die Richtkühlung die Gleichmäßigkeit der Werkzeughärte um 45%erhöht.

5. Großer Unterschied im Lebensdauer

Die Lebensdauer eines Metallgusswerkzeugs beträgt im Allgemeinen 3.000 bis 5.000 Teile, während traditionelle Formen nur 800-1.200 Stücke haben. Dies liegt hauptsächlich daran, dass die Werkzeugform eine monolithische Struktur annimmt, während traditionelle Formen überwiegend eine kombinierte Struktur verwenden. Unsere Wartungsaufzeichnungen zeigen, dass professionelle Werkzeuge dreimal häufiger repariert werden können als herkömmliche Formen.

Wie erfüllt das Metallgussdesign den Prozessbedarf leichter Materialien?

Metallgussdesign, um den Prozessanforderungen von leichten Materialien zu erfüllen, können aus den folgenden fünf Aspekten behoben werden. Diese Lösungen sind direkt mit der Technologie der Jet Cooling Light Metal Casting Industry in Verbindung gebracht und gleichzeitig mit den Geschäftsmerkmalen des JS -Unternehmens übereinstimmen:

1. für die materielle Eignungdesign

Leichtgewichtige Legierungen wie Magnesiumlegierungen und Aluminiumlegierungen besitzen bei erhöhten Temperaturen und hohem Schrumpfung eine geringe Dichte -charakteristische, aber schlechte Fluidität. Das Design für das Gießen muss die Struktur der Form und die Parameter des Gossensystems verändert.Unsere FirmaBietet unseren Kunden optimierte Standortlösungen über eine Datenbank mit Materialeigenschaftstests. In der dünnwandigen Gussproduktion wird ein Stufengießsystem verwendet, um die Fließgeschwindigkeit von flüssigem Metall zu bekämpfen, und die Vakuumtechnologie wird verwendet, um Porositätsdefekte zu verringern.

2. Integration des Jetkühlungsprozesses

Im Düsenkühl -Light -Metallguss -Gussprozess wird die Richtungsluftstromkühltechnologie verwendet. Diese Technologie ermöglicht es, die Kühlung verschiedener Teile des Gießens mit einer genauen Kontrolle der Richtung und Festigkeit des Hochdruckluftstrahls zu differenzieren. In den tatsächlichen Anwendungsdaten reduziert diese Technologie die Korngröße von Magnesiumlegierungen um 40% und die Zugfestigkeit um 18%. Insbesondere für die Herstellung neuer Energienfahrzeuge -Motorschalen kann diese Technologie den Produktionsprozess um 30%verkürzen.

3. Struktursimulationsoptimierung

Wir verwenden eine Simulationsplattform, um dreidimensionale Modelle zu entwerfen. Designer können die Spannungsverteilung während des Vorgangs der Materialverfestigung vorhersagen und die Formform im Voraus ändern. Durch Optimierung lokalerKühlkanaldesignIm Projekt zur Luft- und Raumfahrt -Klammer wurde die Verformung des Gusss von 1,2 mm auf 0,3 mm reduziert. Diese Entwurfsmethode wurde auf 85% der leichten Casting -Projekte unseres Unternehmens angewendet.

4. Zusammensetzung der Prozessentwicklung

Für mit Kohlefasern verstärkte Metallmatrixverbundwerkstoffe verwenden wir niedrige Druckguss- und Halbfallerprozesskombination. Der Computer steuert die Schimmelpilz-Vorheizungstemperatur im Genauigkeitsbereich ± 5 ℃ und das Material erreicht durch elektromagnetisches Rührgerät 20-40% feste Phasenrate. Für die Herstellung von Roboter -Gelenkteilen hat der Prozess die Materialnutzung auf 92%erhöht, um 15 Prozentpunkte höher als die herkömmliche Methode.

5. Quality Control System

Wir sind mit Online-Röntgeninspektionssystem und bedeckt3D -Scanner. Während der Produktion überprüfen wir Informationen in Echtzeitgastgrößen und die Genauigkeit der Inspektion erreicht ± 0,03 mm. Im Projekt des Medizinprojekts verbessert das System die Produktpassrate von 88%auf 97%und verkürzt gleichzeitig die Qualitätsprüfungszeit um 40%.

Zusammenfassung

Die Metallgusstechnologie hat alle Ebenen der modernen Fertigung durchdrungen, von der Luft- und Raumfahrt -Präzisionsgieße bis zu kleinen Handleitungen von DIY Metal Casting Aluminium -Enthusiasten mit großer Vielseitigkeit. JS kann sowohl eine effektive Massenproduktion von Casting auf Industrieebene als auch technische Unterstützung für die maßgeschneiderte Fertigung durch sein Smart-Temperatur-Steuerungssystem, die digitale Simulationsplattform und die modulare Herstellung realisierenSchimmeldesign.

Nach der Prämisse der Popularisierung von Green Legiertenmaterial und Online-Inspektionstechnologie in Masse geht der Cast-Prozess über seine früheren Einschränkungen hinaus und stärkt die Automobil-Leichtgewichte, Smart Home und andere Branchen. Willkommen bei unserer Website, um eine vollständige Sammlung von Lösungen zu erhalten, die von hochkarätigen Gussteilen bis hin zu kleinen Aluminium-Gussteilen reichen und das grenzenlose Potenzial in erforschenCasting -Technologie.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Was ist Investment Casting?

Das Investitionsguss ist ein Präzisionsgussprozess, bei dem zuerst ein Modell aus Wachs besteht, dann mit mehreren Schichten von feuerfestem Material beschichtet ist, um eine Hülle zu bilden, die nach dem Enttäuschung einen Hohlraum bildet und schließlich das Metall gießt. Dieses Verfahren kann Präzisionsgüsse mit komplexen Formen und glatten Oberflächen mit einer dimensionalen Genauigkeit bis zu CT4 und einer minimalen Wandstärke von 0,5 mm erzeugen, die zum Gießen von Edelstahl, Hochtemperaturlegierungen und anderen Materialien geeignet ist.

2.Was sind die Vorteile von Gusseisen?

Gusseisen hat drei Kernvorteile. Erstens ausgezeichnete Gussleistung, gute Fließfähigkeit, niedrige Schrumpfung. Zweitens niedrige Kosten, weite Rohstoffquelle und Recycling. Drittens ausgewogene mechanische Eigenschaften, Verschleiß-resistenter Stoßdämpfung und leicht zu verarbeiten. Besonders für die Herstellung von Motorblock und anderen komplexen Gussteilen geeignet.

3.Was wird die Neigung von Schimmelholzneigung verwendet?

Der Neigungswinkel ist im Formentwurf reserviert. Die Hauptaufgabe besteht darin, das Gießen zu erleichtern. Es kann die Reibung zwischen Form und Guss verringern, die Gussoberfläche während des Demoldings beschädigen und die Lebensdauer der Form verlängern. Normalerweise nehmen Sie sich 1 bis 3 Grad ein, desto höher ist die Neigung, je höher die Höhe ist.

4. Warum abgerundete Ecken?

Abgerundete Ecken können scharfe Kanten und Ecken von Gussteilen beseitigen und Rissdefekte vermeiden, die durch Spannungskonzentration verursacht werden. Es verbessert die Fluidität der Metallflüssigkeit, reduziert Gussfehler und verbessert gleichzeitig die Strukturfestigkeit. Normalerweise wird der Radius des Filetes mit 20% -30% der Wandstärke angenommen.

Ressource