<正文>

| 您的核心问题 |

JS Precision 解决方案 |

为您提供的核心价值 |

| 象限凹槽工具痕迹会对零件精度和外观产生不利影响,并且几乎无法去除。 |

对于 CNC 铣削金属,我们为机床、控制和工艺提供全面的诊断和定制工艺包。 |

获得完美的表面,减少二次抛光,并确保零件的功能符合设计。 |

| 标准供应商由于内部调试成本高昂且缺乏经验,无法解决深层次问题。 |

通过市场上的数控铣床服务和工艺知识,我们提供基本解决方案。 |

节省研发调试时间和成本,加工结果稳定,项目进度加速。 |

| 如何识别中国数控铣削市场上有能力解决此类精度问题的供应商? |

使用机床和校准报告演示以及样品验证来展示定制精密加工服务的专业精神。 |

建立长期的信任关系,确保为复杂的铝 CNC 铣削加工任务持续生产高质量零件。 |

关键要点

- 象限突起的出现可以通过伺服系统滞后、间隙和路径控制效应共同来解释。需要一个系统的解决方案。

- 问题的表现方式及其优化策略应根据所加工的不同材料的情况进行调整(例如铝与钢)。 铝零件数控铣削对参数非常敏感。

- 选择供应商时,除了价格和基本设备外,还重点关注其机床的动态性能、控制系统优化能力以及工艺经验。

- 如果您早期与JS Precision等专家进行技术交流,可以直接应用他们成熟的流程包,在1-2个迭代内解决问题。

如何消除象限突出? JS精密数控铣削服务解决方案

象限突出是精密数控铣削服务中的一个典型问题。只有整合机床、工艺、材料的系统化解决方案才能解决这样的问题。这远非仅仅调整一个参数那么简单。

JS Precision 从事工程团队业务已有 20 多年。在此期间,该公司开发了专有的问题解决系统。

- 进行彻底的诊断,对机床伺服系统、导轨刚性、间隙进行精确测试,确保间隙控制在0.003mm以内。

- 根据 CNC 铣削金属的特点,选择正确的刀具涂层、切削参数和路径策略来定制工艺包。

- 闭环验证,即使用坐标测量机 (CMM) 和轮廓仪进行定量检查,以确定缺陷已完全消除。

通过精确补偿来改善象限误差是 ISO 230-2:2018 中阐述的内容之一。

JS Precision将这项技术引入到机床传动部件的优化中,连同其自服务伺服参数校准解决方案,使其在超过95%的项目中达到0.005mm的精度水平。

我们公司还帮助客户平均降低20%的加工成本,98%的交货订单准时率。对于铝材数控铣加工等高要求场景,我们还可以提供专用的高速、浅切深工艺以避免粘刀和增加振动。

<块引用>

选择能够从根本上解决问题的供应商,远比重复返工划算。想要验证我们精密数控铣削服务的能力吗?现在提交您的零件图,JS Precision将为您免费提供工艺可行性分析和成本计算,让您直观地看到象限突起分辨率的效果。

什么是象限中的凸起刀片图案以及为什么它会影响零件的质量?

数控铣削象限突起和刀痕通常是损害精密零件质量的罪魁祸首,而精密数控铣削服务基本上是解决这一问题的生命线。

问题的视觉表现

您可能会在零件表面的圆形、曲线轮廓或拐角处看到突出、刀具痕迹,甚至过切。这些缺陷一般为微米级偏差,即在0.005至0.02毫米的范围内。它们肉眼几乎看不见,但却直接影响零件的核心性能。

对零件造成多重伤害

- 突出物和标记的存在会极大地改变表面粗糙度,从而导致 Ra 值增加,并且高端产品的整体外观和功能会受到影响。

- 装配精度会受到影响,例如,由于轴承箱配合而发生卡住,从而机器运行的整体稳定性会受到损害。

- 零件的密封性能会受到影响,因此液压和气动元件很容易出现泄漏风险。

- 将更多地需要使用后处理,因此成本会上升,例如,需要抛光工艺来修复缺陷。

图 1:并排的两个圆柱形铝制部件;右侧显示可见的划痕和表面缺陷,说明了潜在的象限突出问题。

精密数控铣削服务如何定义和诊断象限凸起问题?

准确诊断是解决任何问题的第一步。 精密数控铣削服务的优势在于他们可以非常快速地找出象限突出刀痕的主要原因。

要点是系统动态误差

该缺陷是由伺服电机响应延迟、反向间隙补偿不足以及机床坐标轴反转时导轨摩擦等综合影响造成的。

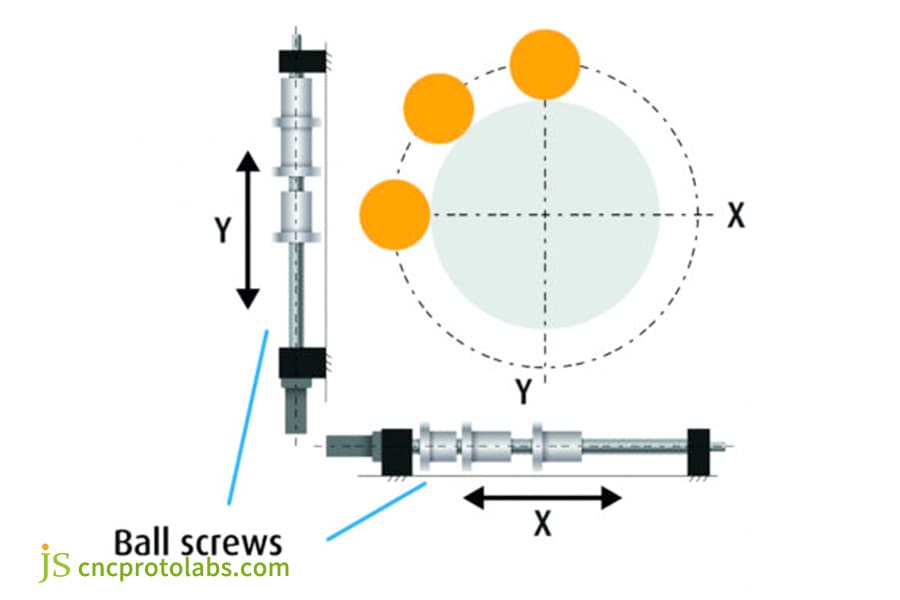

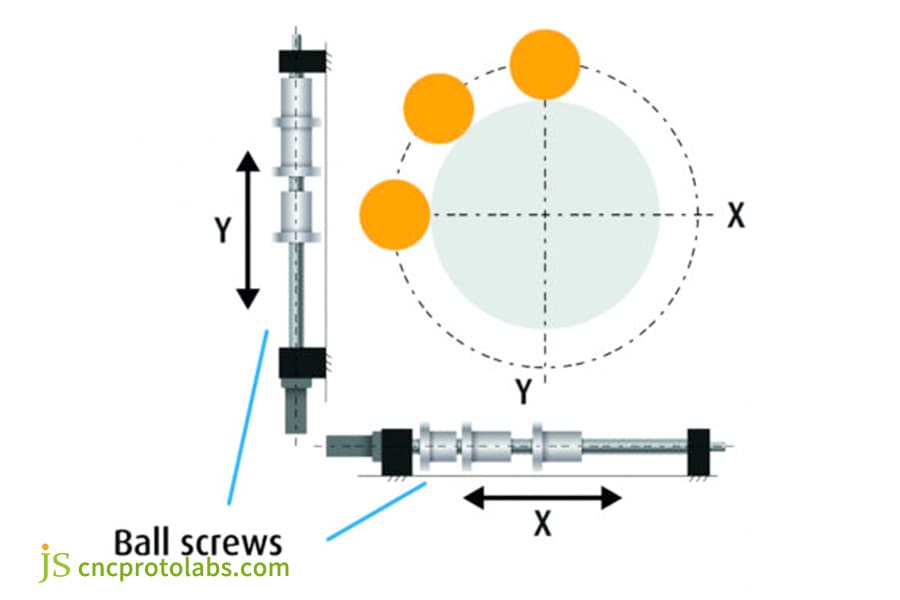

机床进行圆弧插补时,两个坐标轴的运动速度需要精确匹配,任一轴的任何滞后都会导致路径偏差,最终形成突起。

快速问题诊断

- 检查零件的90度角是否有任何小圆角或突出物。

- 确定圆的直径并验证象限点的尺寸是否相等。

- 检查机床反向间隙,该值是否高于0.003mm,即临界值?

- 在切削过程中,是否可以看到刀具颤动?

数控铣床服务:哪些机床和伺服系统因素导致突出?

数控铣床服务的核心是机床性能和伺服系统的相互作用,从而直接决定是否会形成象限凸起或刀痕。

核心机械和电气原因

- 伺服增益设置不当:如果增益设置得太高,很容易使机器振动,但如果增益太低,机器响应会延迟。

- 反向间隙过大:如果反向间隙大于0.003mm,反转时的自由行程将直接导致路径的偏差。

- 导轨刚性或磨损问题:运动过程中,变形会影响坐标轴的定位精度。

- 滚珠丝杠摩擦不稳定:反转时摩擦力突然变化会导致运动轨迹受到干扰。

控制系统播放什么?

不同控制系统品牌的补偿算法性能差异很大。

事实上,Fanuc的AI轮廓控制和西门子的Advanced Surface系统是有区别的,两个系统都具有更好的预读和平滑能力,因此可以显着减少象限误差。这种先进的功能是低端系统所不具备的,因此很难满足高精度加工的需求。

不同控制系统象限误差补偿能力比较

<正文>

| 控制系统品牌 |

补偿算法 |

象限误差控制精度 |

适用场景 |

支持服务 |

| 发那科 |

AI轮廓控制 |

±0.004mm |

高精度模具、航空航天零部件 |

原厂参数校准 |

| 西门子 |

高级表面 |

±0.003mm |

复杂曲面、医疗部件 |

实时路径优化 |

| 国内经济体系 |

基本间隙补偿 |

±0.015mm |

普通结构件、低精度零件 |

简单的参数调整 |

| 海德汉 |

TNC640动态补偿 |

±0.002mm |

超精密光学零件、卫星组件 |

全流程适配 |

| 三菱 |

智能轮廓控制 |

±0.006mm |

汽车零件、量产零件 |

高效量产解决方案 |

加工不同金属材料时数控铣削突出问题有什么区别?

数控铣削金属的不同材料特性导致象限突出刀痕的性能和效果截然不同。

软金属(例如铝合金)面临的挑战

铝零件数控铣削的参数特别有限。具有高表面光洁度要求的铝合金往往会突出任何工具痕迹。

另一方面,铝合金的高粘度使得切削参数不当很容易引起粘刀和颤振,这是象限突出问题的主要原因,从而影响零件的外观和装配精度。

硬金属(例如不锈钢)面临的挑战

对于不锈钢和其他硬质金属,切削力非常大,导致伺服负载发生变化,从而影响路径跟踪精度。

此类材料中的象限突出通常以隐藏的尺寸偏差的形式出现,而不是表面工具痕迹,这使得它们非常难以定位和修复,因此对数控铣床的服务水平要求较高。

图 2:各种金属库存,包括银色和铜色的块和棒,展示了用于精密加工的材料多样性。

铝件数控铣削有哪些针对性消除策略?

铝零件 CNC 铣削中的象限突出问题需要集中的工艺策略来解决。

工艺参数精准调整

- 采用高速旋转,在8000-12000 rpm内缓慢改变速度,以缩短工具、材料接触的时间。

- 保持较小的切深,将精加工切深限制在0.1-0.2毫米,以降低切削力和振动。

- 调整进给速度,将进给速度控制在0.05-0.1毫米/齿,以保证切削不间断。

- 选择带有特殊涂层的锋利精加工工具,例如金刚石涂层刀具,减少刀具粘连。

编程路径优化技术

- 利用圆弧过滤功能使刀具的拐角运动路径更加平滑。

- 调整拐角减速度,降低拐角处的进给速度,使伺服系统能够准确跟踪。

- 利用NURBS插补提高复杂曲面的加工精度,从而最大限度地减少路径偏差。

<块引用>

想要克服铝合金零件的象限突出问题吗?告诉JS Precision您的铝零件型号和精度要求,以获得定制的铝数控铣加工工艺解决方案。

图 3:技术图,说明用于精确机床运动的 X 轴和 Y 轴滚珠丝杠,并勾勒出圆形工件边界。

定制精密加工服务:您的定制项目需要哪些独家流程优化?

定制精密加工服务本质上是关于裁剪的艺术。 JS Precision 能够为您的计划开发个性化的流程优化解决方案。

从概念到最终产品的系统工程

- ASME Y14.5-2009 要求提供可制造性设计 (DFM) 反馈,以优化零件几何形状并消除复杂的容易突出的边角。制定逐步粗加工和精加工方案。

- 粗加工可以去除大部分废料,而精加工则可以保证精度。

- 集成振动分析以确定最佳夹紧解决方案,例如使用液压夹具或软爪,防止零件变形。

测量、驱动迭代闭环

采用高精度三坐标测量机(CMM)对工件进行轮廓测量,将测量结果传回编程端进行参数调整,从而形成闭环优化。这种方法是实现持续工艺改进、最终完全消除象限突出工具痕迹的可靠方法。

JS Precision定制流程优化效果数据

<正文>

| 项目类型 |

材质 |

原始缺陷值 |

优化精度 |

交货时间更短 |

成本更低 |

无人机相机支架 |

7075铝合金 |

0.015mm |

±0.005mm |

30% |

25% |

航空航天轴承座 |

不锈钢316L |

0.012mm |

±0.004mm |

25% |

20% |

医疗手术器械 |

钛合金TC4 |

0.008mm |

±0.002mm |

20% |

18% |

卫星结构组件 |

铝合金6061 |

0.020mm |

±0.003mm |

35% |

22% |

汽车传感器外壳 |

锌合金 |

0.018mm |

±0.006mm |

28% |

21% |

<块引用>

想要定制的精密加工解决方案?将您的零件图纸提交给JS Precision,我们将为您提供免费的DFM分析报告,以提高您的定制精密加工服务的成本效益。

选择全球供应商时如何评估解决该问题的技术实力?

在中国数控铣削市场挑选供应商的过程中,最重要的标准之一就是检验其技术实力,因为它是决定象限突出问题能否解决的主要因素。

基本技术规格

- 机床的品牌和型号是什么,是否有Heidenhain或Fanuc等顶级控制系统?

- 间隙校准数据,能否将间隙稳定控制在0.003mm以内?

- 伺服参数调优经验,是否做过不同类型材质的调参?

- 他们有哪些测试设备?是否配备了坐标测量机和轮廓仪等高精度测试工具?

样本作为能力证明

应建议供应商尝试免费或付费加工试件,其中包括典型的曲面和拐角,然后测量其轮廓精度和表面粗糙度,例如要求 Ra < 0.4m。通过样品检查是直接验证供应商技术能力的一种方式。

<块引用>

想要在中国数控铣削市场寻找优质供应商?联系JS Precision,获取免费的供应商评估列表并避免选择陷阱。

案例:48小时解决无人机相机支架铝合金件象限突出问题

挑战

某无人机制造商需要一批高精度7075铝合金相机支架。在对铝件进行内圆数控铣削时,在曲面导轨面的象限过渡点处不断出现约0.01-0.015mm的微小突起。

因此,镜头被卡住了。手动抛光会损害零件的精度,这就是该项目陷入困境的原因。

JS精准解决方案:三步系统消灭

<强>1。动态诊断:工程师收到客户的零件和程序后,研究原始刀具路径和参数。他们的结论是,主要问题是伺服响应参数与切削条件之间的不兼容。

<强>2。定制工艺包:我们使用配备Heidenhain TNC640系统的高动态五轴铣床

优化伺服前馈增益和轮廓公差。 铝材数控铣削加工是使用专门选择的单刃大螺旋角精密铣刀进行的,并使用NURBS插补进行重新编程。

<强>3。验证和交付:第一件制造出来后,使用轮廓仪进行检查,突出物完全消除。总轮廓精度保持0.005mm以内,表面粗糙度Ra为0.3m。

结果

JS Precision在48小时内交付了合格的样品,彻底解决了装配问题。客户对此印象非常深刻,于是他给了JS Precision接下来的三批,总共500件。这使得每件加工成本降低了25%,并且交货时间缩短了30%。

<块引用>

面临类似的精密零件加工挑战?立即联系 JS Precision,提交您的零件需求,我们将为您提供快速原型制作服务,证明我们定制精密加工服务的价值。

图 4:两个哑光黑色阳极氧化铝瞄准镜环,刻有“34mm”和扭矩规格,展示了经过精密铣削的成品部件。

常见问题解答

问题1:象限工具标记什么时候最有可能出现?

该缺陷最有可能发生在加工整圆或圆角轮廓以及直角 90 度角时,因为这些编程路径的瞬时方向变化超过了机床伺服响应速度。

问题2:是否可以通过降低进给速度来消除刀痕?

稍微降低拐角处的进给速度应该能够在一定程度上改善缺陷。但过多的压下量不仅会影响加工效率,还可能导致其他表面问题。需要结合伺服参数进行综合调整。

Q3:用新旧机床解决这个问题有很大区别吗?

是的,有很大的区别。特别是最近5年内的新型数控机床更有可能配备先进的伺服驱动技术和控制算法,并结合更好的内置反刀痕功能,因此,它们可以很容易地解决。

问题5:如何测量和验证突出是否已消除?

我们使用高精度轮廓仪或三坐标测量机扫描特征轮廓的密集点,生成放大数百倍的轮廓曲线图,并定量分析缺陷是否已被消除。

问题6:解决这个问题会显着增加处理成本吗?

工艺优化本身通常不会产生额外费用,因为它属于我们精密数控铣削服务的专业范围。选择我们实际上可以节省返工和报废成本。

Q7:您是否也愿意对原型或小批量零件进行这种深度优化?

我们当然愿意。 这就是定制精密加工服务的价值,因为我们从第一件作品开始就应用最佳实践,以确保原型功能和外观一次成功。

问题8:中国的数控铣床服务能否达到避免突出所需的精度水平?

绝对有可能。以JS Precision为例,我们投资了一流的进口设备并严格维护,拥有深入的工艺知识,可以满足甚至超过国际客户的精度要求。

摘要

象限突出刀痕不应被视为无法解决的问题,相反,它们是检验精密数控铣削服务提供商技术能力的一种方式。

真正的答案在于非常了解机床性能,准确了解数控铣削金属的材料特性,并拥有将这两者转化为稳定工艺的丰富经验。从中国数控铣削市场的所有可用选项中,明智的选择是跳过价格陷阱,直接与技术专家交谈。

立即行动! 将出现此问题的零件图纸发送给 JS Precision。我们的工程团队将为您提供全面的诊断分析和量身定制的工艺解决方案,使您能够完全摆脱象限突起并达到零缺陷精密制造的新水平。

JS

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!