あらゆる自動車のトランスミッションの動作、産業用ロボットの関節の位置決め、そしてあらゆる風力タービンのトルク変換には共通点があります。それは、ギアが関わっているということです。優れた設計のギアは、パワー、効率、そして信頼性を完璧に融合させたものです。

しかし、歯車加工は「歯切り」と同じだと考えている方が多くいらっしゃいます。カスタムメイドのニーズに直面すると、精度をどのように保証するのか、コストをどのように抑えるのか、歯車製造会社と連携する際にはどのような点に注意すべきかなど、戸惑う方もいらっしゃるかもしれません。

このガイドでは、現代のギア加工の核心を探り、JS Precision のような企業と提携することがパワートレインの成功への重要なステップとなる理由を明らかにします。

主な回答の要約

| 比較 | 伝統的な歯車加工 | 最新の精密ギア加工 |

| 精密グレード | 標準商用グレード | 高精度グレード(AGMA 12-13以上) |

| 一貫性保証 | 経験豊富な技術者とバッチのバリエーションに依存します。 | CNC 制御と全プロセス監視により、すべてのバッチの一貫性が確保されます。 |

| 材料の適応性 | CNC 制御と全プロセス監視により、すべてのバッチの一貫性が保証されます。 | 粉末冶金から高強度合金鋼まで幅広い分野をカバーしています。 |

| デザインとカスタマイズ | リードタイムが長く、変更コストが高い。 | デジタル設計、迅速なプロトタイピング、簡単なカスタマイズ。 |

| 総コスト | 初期コストは低いが、潜在的な障害リスクは高い。 | 全体的なライフサイクル コストを最適化した合理的な先行投資。 |

| コアバリュー | トランスミッションの機能を実現します。 | 信頼性が高く、効率的で静かな電力伝送サービスを提供します。 |

このガイドを信頼する理由 JS Precisionはギア加工の精度に特化しています

ギア加工の分野では、経験は精度の保証につながり、JS Precision は数千のプロジェクトの完了を通じてその経験を実証してきました。

過去15年間で、当社は20以上の業界で500社以上の顧客にサービスを提供してきました。自動車、航空宇宙、医療機器製造分野、テスラのサプライチェーン、軍事研究機関、手術ロボットメーカーなど、そしてその他多くの分野で、 累計10万個以上のギアを製造。AGMAグレード14の高精度ギアが全取引量の30%を占め、お客様の再購入率は80%を超えています。

かつて、あるフォーミュラチーム向けにデファレンシャルギアをカスタマイズした実績があり、18%の軽量化を実現しながら、極限のトルク下でも故障ゼロを保証しました。こうした実例を通して、様々なシナリオにおけるギア加工の問題点を深く理解することができました。

このマニュアルは単なる理論集積にとどまらず、材料選定、プロセス最適化、コスト管理における当チームの経験を凝縮した実践的なツールです。ご提供いただいたご提案は、皆様のプロジェクトにも直接ご活用いただけます。

ギア加工を専門とするギア製造会社として、JS Precisionは設計レビューから量産まで、ギアの包括的なサービスを提供いたします。今すぐお問い合わせください。ギア図面をご提供いただければ、お客様に最適なソリューションと透明性のあるお見積もりを48時間以内にご提供いたします。

ギア加工とは?ブランクからパワーハブへの変換

ギア加工は単に「歯を切る」ことだと多くの人が考えていますが、実際には原材料からパワーハブに至るまでの精密製造システムです。

歯車加工とは、原材料の選定と準備、歯車形状の加工、熱処理、仕上げまでを含む全工程を指します。その基本的な目的は、歯車のかみ合い部において、騒音、振動、摩耗を最小限に抑えながら、スムーズで効率的な動力伝達を実現することです。

プロのギア製造会社である JS Precision におけるギア機械加工は、単なる機械加工にとどまりません。

当社では、お客様の使用シナリオを考慮して最適な材料を推奨し、真空浸炭や焼き入れなどの熱処理工程を最適化し、さらには 3D モデルのトポロジー最適化も実施することで、各製品が単なる標準部品ではなく、パワーコアとして正確に適合されるようにしています。

現代の精密歯車はどのように製造されるのか?その中核となる製造工程を解明

ギア加工とは何かご理解いただけたところで、精密ギアがどのように作られるのかを見ていきましょう。精密ギアの製造は一般的に3つの段階に分かれており、いずれもギア切削用の特殊な機械と厳密な品質管理が必要です。

プロセス1:ソフト加工段階

- 旋削と穴あけ:ブランクは、CNC フライス加工および旋削加工センターを使用して基準面、外径、および内穴に加工され、後続の手順での位置決めの精度が確保されます。

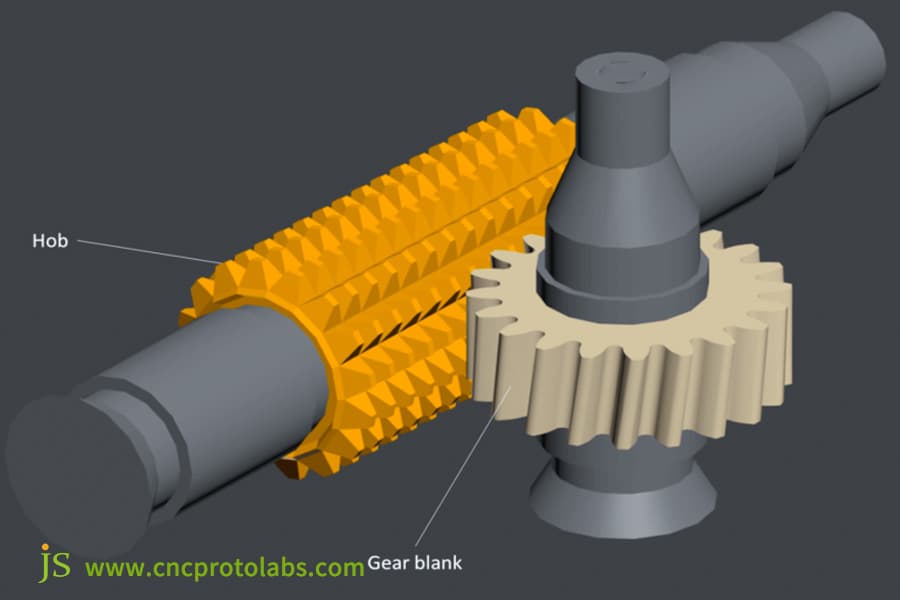

- ホブ切りまたはシェーピング:最初の歯のプロファイルが歯車切削機で機械加工され、基本的な歯の形状が直接決定されます。

プロセス2:熱処理段階

浸炭焼入れによる性能向上:浸炭炉に入れて表面に高炭素層を形成させた後、焼入れ処理を行うことで、表面硬度が高く耐摩耗性に優れた表面と、使用中に破損しない程度の中心部の靭性が得られます。

工程3:ハード加工段階

熱処理後、ギアはわずかに変形するため、ギア研削またはホーニングによる修正が必要です。高精度ギア研削盤を使用することで、誤差をミクロン単位にまで抑え、AGMA 12~14レベルの精度を実現しています。JS Precisionはドイツ製Reishauer製ギア研削盤を使用し、0.002mm以内の安定した精度を実現しています。

JS Precisionは、荒加工からホブ加工まで、ギア加工の包括的なプロセスチェーンを保有しています。設備は定期的に校正されており、各工程には独自のプロセスカードと検査基準が設けられ、ギアの最適な性能を確保しています。

JS Precisionは、 歯車切削機とエンドツーエンドのプロセス制御を活用し、お客様のあらゆる歯車加工ニーズを効率的かつ高精度に満たします。当社をお選びいただくメリットは、複数段階の外注による精度低下を回避できることです。

図 1: 図に示すように、ギアホブ加工は、ローリングカッターを回転させてギアの歯を加工することによって行われます。

カスタムギア加工の価格に影響を与える主な要因は何ですか?

カスタムギア加工のコストに影響を与える要因は数多くあります。これらの要因を理解することで、 「精度要件」と「コスト管理」のバランスをとることができます。業界のデータと経験に基づき、詳細なコスト表を含む内訳を以下に示します。

異なる精度グレードとモジュールがカスタムギア加工のコストに与える影響(AGMAグレード8および1mmモジュールに基づく)

| 精密グレード(AGMA) | コスト増加率 | 主な追加操作 | 主な用途 | モジュール(mm) | 単位コスト(米ドル、AGMAグレード10) |

| 8年生 | ベースライン(100%) | ホブ+ホーニング | 一般的な伝送機器 | 1 | 35 |

| 10年生 | 150%~180% | 半精密ギアを追加 | 自動車トランスミッション | 2 | 58 |

| 12年生 | 250%~300% | 完全精密ギア+複数回の検査 | 航空宇宙補助機器 | 3 | 82 |

| 14年生 | 400%~500% | 超研削ギア+ギア測定センターでの完全検査 | レーシングカー、高級医療機器 | 4 | 115 |

主要な影響要因

1. 設計の複雑さ:モジュール、歯数、ねじれ角、そしてドラム形状歯などの特殊な歯形は、加工時間と工具摩耗を増加させます。ドラム形状歯の加工コストは、標準的なスパー歯よりも30%以上高くなります。

2. 材料と熱処理: 航空宇宙品質の AISI 9310 鋼は45# 鋼よりも 3 ~ 4 倍高価ですが、真空浸炭と焼入れを組み合わせた場合、直接焼入れよりも 50% 高価になります。

3. 注文数量:小ロット(1~10個)の単価は 1000個以上の大量ロットの場合、5~8倍のコスト削減が可能です。JS Precisionは「バッチ分割生産」を提供してコスト削減に貢献します。

JS Precision はコストを削減するために精度を妥協するのではなく、切断パラメータの最適化とコスト効率の高い材料の提案を通じてコスト効率を実現します。

カスタムギア加工の費用がどれくらいかかるかお悩みなら、JS Precisionがお客様の精度要件とロットサイズを考慮し、高精度ギアと加工をコスト効率よく両立させるソリューションをご提供いたします。詳細なコスト分析については、今すぐお問い合わせください。

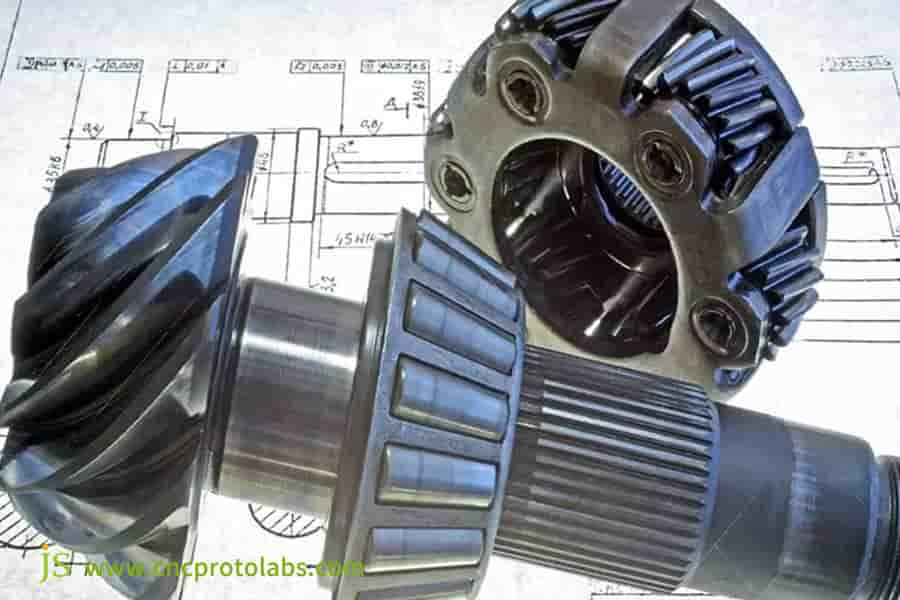

図 2: 材料の選択により、ギア加工の見積もりコストに大きな変動が生じます。

工作機械とギアの総合ソリューションに投資する場合の価格帯はいくらですか?

企業が独自にギア加工を実施する場合、設備によって投資額は大きく異なり、盲目的な投資は無駄を招きやすい傾向があります。以下の表は、メンテナンス費用と投資回収期間を補足し、より包括的な意思決定を支援します。

工作機械およびギアの総合ソリューション価格と運用コスト表

| ソリューションレベル | 価格帯(米ドル) | コア機器構成 | 適用可能な事業形態 | メンテナンス費用 / 年 (USD) | 投資回収期間(年) |

| 経済 | 5万~20万 | 基本的な CNC フライス加工および旋盤センター、通常のギアホブ盤。 | 小さなハードウェア工場、標準ギア卸売業者。 | 5,000~12,000 | 5-8 |

| プロ | 30万ドル~80万ドル | 高精度ギアホブ盤、CNCギアシェーパー、従来型ギア研削盤。 | 自動車部品サプライヤーおよび中規模機器メーカー。 | 20,000~45,000 | 3-5 |

| 高度な | 100万~500万以上 | 5軸リンクギアホブ盤、輸入ギア研削盤、ギア測定センター。 | 航空宇宙メーカー、高級医療機器会社。 | 8万~15万 | 8~12歳 |

最先端の高度なソリューションには莫大な投資と専門技術者が必要となり、ほとんどの企業にはそれが不可能です。JS Precisionとの提携は、より賢明な選択となるでしょう。

当社は、5軸ギア切削機などの最先端の工作機械とギア設備を備え、加工パラメータを最適化する10年以上の経験を持つプロセスチームを擁しています。

高額な設備投資や技術的リスクを負う必要はありません。JS Precisionが提供する包括的な工作機械・ギアサービスにより、最先端の設備と専門的なプロセスがもたらす高精度なギアと加工結果をすぐにご体験いただけます。ご協業にご興味をお持ちでしたら、ぜひお気軽にご相談ください。

カスタムギア加工の価格はどのように計算されますか?

カスタムギア加工のお見積りには、全体的なロジックがあります。JS Precisionでは、その計算式を説明し、バッチ処理料金データを追加することで、より透明性のあるコストを算出しています。

1.引用式分析

最終価格=材料費+機械加工費+熱処理・表面処理費+設備減価償却費、品質検査費等を含む管理費15%~20%。

- 材料費:重量 × 密度 × 単価で計算します。例えば、0.5kgのAISI 9310鋼製ギアは約40ドルになります。

- 加工コスト:コア変数であり、複雑さ、精度、バッチサイズに直接関係します。AGMAレベル12の加工時間は、AGMAレベル8の2~3倍です。

- 熱処理費用:真空浸炭焼入れは1個あたり20〜30米ドル、亜鉛メッキは1個あたり5〜10米ドル。

2. 様々なバッチサイズの処理コストの比較

AGMAグレード10、モジュール2mmのカスタムギア加工におけるバッチ数量別のコスト比較

| 注文バッチサイズ(個) | 単品加工費(米ドル) | 総処理コスト(米ドル) | 処理時間(日数) | ツールコスト配分(USD/個) |

| 1-10 | 85 | 680-850 | 5-7 | 25 |

| 50~100 | 42 | 2100-4200 | 10~12歳 | 8 |

| 500~1000 | 28 | 14000~28000 | 18~22歳 | 2 |

| 1000以上 | 22 | 22000以上 | 25~30歳 | 1 |

3. 適切な見積もりを得るための3つの重要な要素

- ギアの全図、マーキング精度、歯形公差など。

- 材質と熱処理が明確に記載されています。

- 年間必要量と単一バッチ数量。

JS Precisionは、必要な費用を詳細に記載した明細付きの見積もりを提供します。例えば、AGMAレベル14の加工には超精密ギア研削が必要となります。

図3:ギア製作会社にギアの図面を提供し見積りをもらう。

ギア製造会社との提携: カスタム サービスの標準的なプロセスとは?

適切なギア製造会社を見つけた後、プロセスの円滑さがプロジェクトの効率を左右します。JS Precisionは、標準化されたプロセスを通じて数百社のクライアントのカスタマイズを支援してきました。主な工程は以下のとおりです。

- コンサルティングと設計レビュー(1 ~ 3 日): これは、エンジニアが要件を結び付けて、材料の選択やギア プロファイルの簡素化などの設計を最適化する段階です。

- プロセス計画と見積(2 ~ 5 日): サプライヤーはカスタム ギア加工プロセス カードを開発し、詳細な見積もりおよび納期を提供します。

- サンプル製作・承認:最初のサンプルを製作し、実寸大の検査報告書を提出し、お客様の確認後、量産開始となります。(1~2週間)

- 大量生産と品質管理:プロセス カードに従って50 個ごとにチェックし、異常が発生した場合はすぐに報告します。

- 納品およびアフターサービス:合格製品は合意どおりに納品され、技術サポートは無料で提供されます。

JS Precision は顧客をパートナーとして扱い、あらゆる段階でフィードバックを提供してサポートします。

プロセスの透明性と効率的なコミュニケーションを備えたギア製造会社をお探しなら、 JS Precisionの標準化されたカスタムギア加工コラボレーションプロセスが時間と労力を節約します。カスタムギアプロジェクトを開始するには、今すぐお気軽にお問い合わせください。

ケーススタディ:JS Precision社がフォーミュラレース向けに軽量ディファレンシャルギアをカスタマイズした方法

クライアントの課題

クライアントはフォーミュラEレーシングチームで、ディファレンシャルギアセットを必要としています。主な要件は以下のとおりです。

- 構造は最大 800 N·m の高トルクピークトルクに耐えられる必要があります。

- 超軽量設計 - 15%以上の軽量化。

- 低騒音 - レーシングコックピットは非常に小さいため、騒音が大きすぎるとドライバーの判断に影響を与えます。

- 絶対的な信頼性を確保しなければならず、レースではギアの故障はリタイアに直結します。

JS Precisionのソリューション

これらの問題に直面して、私たちのチームはいくつかの技術的な議論を経て、次のような解決策にたどり着きました。

1. 材料と構造の最適化:

従来の 42CrMo 鋼の代わりに、より強度が高く軽量な合金鋼(航空宇宙レベルの AISI 9310) が選択されました。一方、トポロジー最適化設計用の ANSYS ソフトウェアは、ハブの非嵌合面など、ギアの重要でない荷重伝達領域の余分な材料を除去します。これにより、重量が軽減される一方で強度が損なわれることはありません。

2. 精密ソフト加工:

ホブ加工は5軸リンク歯車切削機で行われた。 加工時の速度や送り量などの切削パラメータをリアルタイムで制御することで、歯車の歯形加工誤差を0.005mm以内に制御し、その後の精密加工に必要な前提条件を作り出すことができました。

3. 高性能熱処理:

真空浸炭焼入れを実施します。ギアを真空炉に入れる工程では、酸化と脱炭を避け、浸炭層の深さを0.8~1.2mmの範囲に制御する必要があります。焼入れ後の表面硬度はHRC58~62、芯部硬度はHRC30~35とし、耐摩耗性と靭性のバランスを考慮します。

4. 最終仕上げ:

歯車表面はドイツ製ライスハウアーRZ301S歯車研削盤で研削され、同時に歯形を修正してクラウニング効果を持たせ、歯先エッジをトリムすることで噛み合い時の衝撃と騒音を低減しました。最終的な歯車精度はAGMA14レベルに達し、累積ピッチ誤差はわずか0.008mmです。

私たちの成果と価値

最終的に納入されたギアセットは、お客様の当初の設計より18%軽量化され、2.5kgから2.05kgとなりました。また、伝達効率は当初の設計の98.2%から99.5%に向上し、シーズン全12試合で故障ゼロを達成しました。

また、ギア噛み合い時のノイズを15dB低減し、ドライバーのコックピット体験を効果的に向上させます。お客様からのフィードバックによると、このギアセットはレーシングカーのパワートレインの核心的な利点の一つとなり、チームのランキングを3つ向上させるのに貢献しています。

図4:カスタマイズされた軽量差動ギア

次のギアプロジェクトを始めるにはどうすればいいですか?

ギア加工の理解に基づいて、ギア プロジェクトを開始する準備をしている場合、迅速に開始して回り道を避けるのに役立つ3 つの重要な手順を以下に示します。

ステップ1: テクノロジーパッケージを準備する

技術パッケージはプロジェクトの基盤となります。ギアの2D図面と3Dモデルをご用意ください。図面には、精度、歯形パラメータ、材質、熱処理、表面処理要件、主要な寸法公差を反映させてください。設計が未完成の場合は、仮のソリューションをご提示いただければ、当社のエンジニアが最適化のお手伝いをいたします。

ステップ2: パフォーマンス要件の定義

ギアの使用場所、そして運転速度、最大荷重、期待寿命、騒音制御といった関連要件についてお知らせいただく必要があります。これにより、適切な材料とプロセスを選定することができます。

ステップ3:専門家に相談する

技術パッケージとご要望を準備されましたら、JS Precisionまでご連絡ください。下記の公式連絡先から営業エンジニアまでご連絡ください。24時間以内にご連絡し、技術パッケージを受領後48時間以内に詳細なお見積もりをご提出いたします。

JS Precision と協力することで、最初のステップから専門的なサポートを受けることができ、プロジェクトの進行について心配する必要がなくなります。

よくある質問

Q1: AGMA 12 などのギア精度等級とはどういう意味ですか?

AGMA精度等級は、歯車の品質に関する包括的な規格であり、ピッチ誤差、歯形誤差、歯向誤差などの主要なパラメータの限界範囲を規定しています。等級が上がるにつれて誤差が小さくなり、よりスムーズな伝達、低騒音、長寿命を実現します。AGMA 12は、航空宇宙補助機器に広く使用されています。

Q2: ギアの研削は必要ですか?

すべてのギアを研磨する必要はありません。レーシングデファレンシャルギアなど、高精度、高速、高負荷の用途では、正常に機能するために研磨が必要です。一般的な市販のギアであれば、ホブ加工またはホーニング加工で十分です。

Q3: プラスチックギアの加工はできますか?

はい、POM、ナイロン、PEEKなどのエンジニアリングプラスチック製ギアの加工には、専用のギア切削機と工具を使用しています。さらに、金属インサートとプラスチック製ギアの一体型射出成形ソリューションも提供しています。

Q4: 図面からのサンプル収集にはどのくらいの時間がかかりますか?

サンプルの納期は、歯車の複雑さと精度によって異なります。標準平歯車(AGMA 8~10グレード)の場合、最短5営業日ですが、ヘリカル歯車や特殊加工歯車などの複雑な歯車の場合は、納期は約2~3週間となります。

Q5: ギアが適格かどうかを確認するにはどうすればよいですか?

実寸大検査では、ドイツまたは日本の歯車測定センターを活用し、歯ピッチ誤差、歯形誤差、歯向誤差を検査します。検査結果は、データの透明性と信頼性を確保するために、正式な報告書として提出いたします。

Q6: ギアの熱処理サービスはありますか?

はい、当社はトップクラスの熱処理工場と緊密に協力しており、独自の熱処理ワークショップも備えているため、熱処理プロセス全体を厳密に管理して、ギアの硬度と靭性が設計要件を満たすことを保証できます。

Q7: 私のプロジェクトには厳格な秘密保持契約が必要です。契約書を作成していただけますか?

もちろんです。JS Precisionはお客様の知的財産を尊重します。プロジェクト開始前に厳格な秘密保持契約を締結し、設計情報や技術情報の漏洩を防止いたします。

Q8: JS Precision からギア加工の見積りを取得するにはどうすればよいですか?

ギアの図面(PDFまたはDWG形式)と性能要件を、弊社担当者までお送りください。48時間以内に、材料費と加工費を含む詳細なお見積もりをご提示いたします。

結論

たった一つのギアに小さなミスがあっても、動力伝達システム全体の機能を停止させる可能性があります。適切なギア製造会社を選ぶことは、製品の信頼性と優れた性能の基盤を選ぶことを意味します。

ギア加工、高度なギアマシンに関する深い知識、そして正確なギアと加工への絶え間ない追求により、JS Precision はあらゆる業界の多くの大手企業の信頼できるパートナーとなっています。

ギアはあなたの弱点ではありません。プロ仕様のカスタムギア加工サービスをご希望の方は、今すぐお問い合わせください。お客様のギア要件を高品質な製品へと昇華させ、プロジェクトの成功に貢献いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com