Die Funktionsweise jedes Autogetriebes, jede Positionierung eines Gelenks an einem Industrieroboter und die Drehmomentumwandlung jeder Windkraftanlage haben etwas gemeinsam: Sie alle basieren auf Zahnrädern. Ein gut konstruiertes Zahnrad vereint im Idealfall Kraft, Effizienz und Zuverlässigkeit.

Viele Leute glauben jedoch, dass die Bearbeitung von Zahnrädern dasselbe ist wie das „Zahnschneiden“. Bei kundenspezifischen Anforderungen sind die Leute manchmal verunsichert : Wie kann die Präzision gewährleistet werden, wie können die Kosten kontrolliert werden und worauf sollte bei der Zusammenarbeit mit dem Zahnradhersteller geachtet werden?

Dieser Leitfaden beleuchtet das Herzstück der modernen Zahnradbearbeitung und zeigt auf, warum die Zusammenarbeit mit einem Unternehmen wie JS Precision ein wichtiger Schritt zum Erfolg Ihres Antriebsstrangs ist.

Zusammenfassung der wichtigsten Antworten

| Vergleich | Traditionelle Zahnradbearbeitung | Moderne Präzisionszahnradbearbeitung |

| Präzisionssorten | Standard-Handelsqualität | Hochpräzisionsqualität (bis AGMA 12-13 oder höher) |

| Konsistenzgarantie | Setzt auf erfahrene Techniker und Chargenvariationen. | CNC-Steuerung und vollständige Prozessüberwachung gewährleisten die Konsistenz jeder Charge. |

| Materialanpassungsfähigkeit | CNC-Steuerung und vollständige Prozessüberwachung gewährleisten Konsistenz für jede Charge. | Es deckt ein breites Spektrum ab, von der Pulvermetallurgie bis hin zu hochfestem legiertem Stahl. |

| Design & Anpassung | Lange Lieferzeiten, hohe Änderungskosten. | Digitales Design, schnelles Prototyping und einfache Anpassung. |

| Gesamtkosten | Niedrige Anschaffungskosten bei gleichzeitig hohem Ausfallrisiko. | Angemessene Vorabinvestition bei optimalen Gesamtlebenszykluskosten. |

| Kernwerte | Die Übertragungsfunktion realisieren. | Wir bieten einen zuverlässigen, effizienten und geräuscharmen Stromübertragungsdienst. |

Warum Sie diesem Leitfaden vertrauen sollten? JS Precision konzentriert sich auf Präzision in der Zahnradbearbeitung.

Im Bereich der Zahnradbearbeitung bedeutet Erfahrung Präzision, und JS Precision hat seine Erfahrung durch die erfolgreiche Abwicklung von Tausenden von Projekten unter Beweis gestellt.

In den vergangenen 15 Jahren haben wir über 500 Kunden aus mehr als 20 Branchen betreut: darunter die Automobil-, Luft- und Raumfahrt- sowie die Medizintechnikbranche, beispielsweise die Tesla-Lieferkette, militärische Forschungsinstitute und Hersteller von Operationsrobotern. Insgesamt über 100.000 Zahnräder . Hochpräzisionszahnräder der AGMA -Klasse 14 machen 30 % unseres Geschäfts aus, und die Wiederkaufsrate der Kunden liegt bei über 80 %.

Wir haben einmal Differentialgetriebe für ein Formel-1-Team kundenspezifisch angefertigt und dabei eine Gewichtsersparnis von 18 % erzielt, während gleichzeitig absolute Funktionsfähigkeit auch unter extremen Drehmomenten gewährleistet wurde. Solche Praxisprojekte haben uns ein tiefes Verständnis für die Herausforderungen bei der Zahnradbearbeitung in verschiedenen Anwendungsszenarien vermittelt.

Dieses Handbuch ist weit mehr als eine reine Theoriesammlung; es ist ein praktisches Werkzeug, das die Erfahrung unseres Teams in den Bereichen Materialauswahl, Prozessoptimierung und Kostenkontrolle zusammenfasst. Alle Vorschläge können Sie direkt in Ihrem eigenen Projekt anwenden.

Als spezialisierter Zahnradhersteller bietet Ihnen JS Precision umfassende Leistungen von der Konstruktionsprüfung bis zur Serienfertigung. Kontaktieren Sie uns jetzt, senden Sie uns Ihre Zahnradzeichnungen und erhalten Sie innerhalb von 48 Stunden eine maßgeschneiderte Lösung und ein transparentes Angebot.

Was ist Zahnradbearbeitung? Die Transformation vom Rohling zur Kraftnabe

Viele glauben zwar, dass es bei der Zahnradbearbeitung einfach nur um das „Schneiden von Zähnen“ geht, tatsächlich handelt es sich aber um ein Präzisionsfertigungssystem – vom Rohmaterial bis zur Antriebsnabe.

Die Zahnradbearbeitung umfasst den gesamten Prozess, von der Auswahl und Aufbereitung der Rohmaterialien über die Bearbeitung der Zahnradprofile und die Wärmebehandlung bis hin zur Endbearbeitung. Das Hauptziel ist dabei eine reibungslose und effiziente Kraftübertragung im Zahneingriff bei minimaler Geräusch-, Vibrations- und Verschleißentwicklung.

Die Zahnradbearbeitung bei JS Precision, einem professionellen Zahnradherstellungsunternehmen, ist weit mehr als nur maschinelle Bearbeitung.

Wir empfehlen unseren Kunden das beste Material unter Berücksichtigung ihrer Einsatzszenarien, optimieren Wärmebehandlungsprozesse wie Vakuumaufkohlung und Abschrecken und optimieren sogar die Topologie von 3D-Modellen, damit jedes Produkt präzise als Leistungskern und nicht als einfaches Standardbauteil angepasst wird.

Wie werden moderne Präzisionszahnräder hergestellt? Einblick in den Kern des Herstellungsprozesses

Nachdem Sie nun wissen, was Zahnradbearbeitung ist, wollen wir uns ansehen, wie Präzisionszahnräder hergestellt werden. Die Fertigung von Präzisionszahnrädern umfasst im Allgemeinen drei Schritte, die jeweils spezielle Maschinen zum Verzahnungsschneiden und eine strenge Qualitätskontrolle erfordern.

Prozess 1: Weichbearbeitungsphase

- Drehen und Bohren: Der Rohling wird mittels eines CNC-Fräs- und Drehzentrums in die Referenzfläche, den Außendurchmesser und die Innenbohrung bearbeitet, um eine präzise Positionierung bei den nachfolgenden Arbeitsschritten zu gewährleisten .

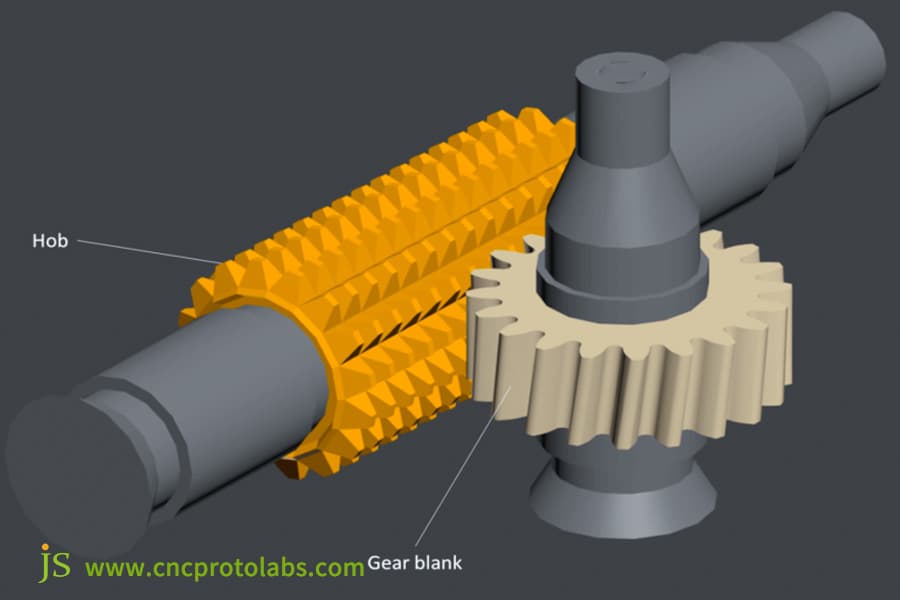

- Wälzfräsen oder Formfräsen: Das anfängliche Zahnprofil wird auf einer Zahnradfräsmaschine bearbeitet, wodurch die grundlegende Zahnform direkt bestimmt wird.

Prozess 2: Wärmebehandlungsphase

Leistungssteigerung durch Aufkohlen und Abschrecken: Nach dem Aufkohlen der Zahnräder in einem Ofen, um die kohlenstoffreiche Schicht auf der Oberfläche zu bilden, werden sie abgeschreckt. Dadurch erhalten sie eine sehr harte, verschleißfeste Oberfläche und gleichzeitig genügend Zähigkeit im Kern, um Brüche während des Gebrauchs zu vermeiden.

Prozess 3: Hartbearbeitungsphase

Nach der Wärmebehandlung verformt sich das Zahnrad leicht, was durch Schleifen oder Honen korrigiert werden muss. Eine hochpräzise Zahnradschleifmaschine wird eingesetzt, um den Fehler auf den Mikrometerbereich zu begrenzen und die Genauigkeitsklasse AGMA 12-14 zu erreichen. JS Precision verwendet Zahnradschleifmaschinen der deutschen Firma Reishauer und erzielt eine gleichbleibende Präzision von unter 0,002 mm.

JS Precision verfügt über eine vollständige Prozesskette für die Zahnradbearbeitung, von der Schruppbearbeitung bis zum Wälzfräsen. Die Anlagen werden regelmäßig kalibriert, und jeder Bearbeitungsprozess hat seine eigene Prozesskarte und Prüfstandards für eine optimale Leistung der Zahnräder.

JS Precision erfüllt Ihre Anforderungen an die Zahnradbearbeitung effizient und hochpräzise mithilfe modernster Zahnradbearbeitungsmaschinen und durchgängiger Prozesskontrolle. Der Vorteil, sich für uns zu entscheiden, liegt in der Vermeidung von Präzisionsverlusten, die durch die Auslagerung mehrerer Bearbeitungsschritte entstehen können.

Abbildung 1: Wie in der Abbildung gezeigt, wird das Wälzfräsen durch Drehen eines Wälzfräsers zur Bearbeitung der Zahnradzähne erreicht.

Welche Hauptfaktoren beeinflussen den Preis der kundenspezifischen Zahnradbearbeitung?

Die Kosten für die kundenspezifische Zahnradbearbeitung hängen von vielen Faktoren ab. Das Verständnis dieser Faktoren hilft , Präzisionsanforderungen und Kostenkontrolle in Einklang zu bringen. Basierend auf Branchendaten und Erfahrungswerten folgt hier eine Aufschlüsselung inklusive detaillierter Kostentabelle:

Der Einfluss unterschiedlicher Präzisionsgrade und Moduln auf die Kosten der kundenspezifischen Zahnradbearbeitung (basierend auf AGMA-Grad 8 und 1 mm Modul)

| Präzisionsklasse (AGMA) | Prozentuale Kostensteigerung | Wichtige zusätzliche Operationen | Hauptanwendungen | Modul (mm) | Stückkosten (US$, AGMA-Klasse 10) |

| Klasse 8 | Ausgangswert (100 %) | Wälzfräsen + Honen | Allgemeine Getriebeausrüstung | 1 | 35 |

| 10. Klasse | 150%-180% | Halbpräzisionszahnräder hinzugefügt | Kfz-Getriebe | 2 | 58 |

| 12. Klasse | 250%-300% | Vollständige Präzisionsausrüstung + Mehrfachprüfungen | Hilfsausrüstung für die Luft- und Raumfahrt | 3 | 82 |

| Klasse 14 | 400%-500% | Ultrafein geschliffene Zahnräder + Vollständige Prüfung im Zahnradmesszentrum | Rennwagen, High-End-Medizingeräte | 4 | 115 |

Wichtigste Einflussfaktoren

1. Konstruktionskomplexität: Modul, Zähnezahl, Steigungswinkel und spezielle Profile wie trommelförmige Zähne erhöhen die Bearbeitungszeit und den Werkzeugverschleiß. Die Bearbeitungskosten für trommelförmige Zähne sind über 30 % höher als die eines Standard-Stirnrads.

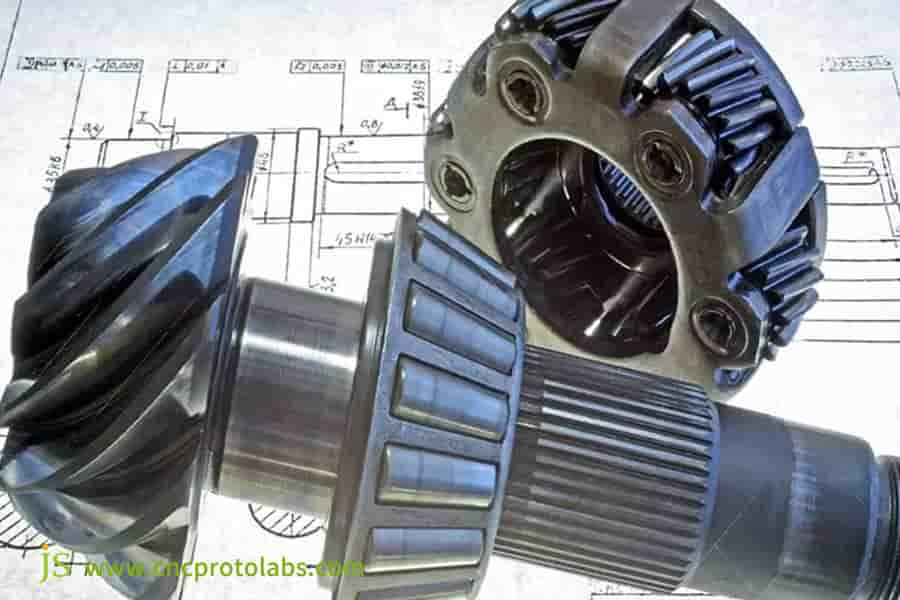

2. Werkstoffe und Wärmebehandlung: AISI 9310-Stahl in Luft- und Raumfahrtqualität kostet drei- bis viermal so viel wie 45#-Stahl, während Vakuumaufkohlung mit anschließender Abschreckung 50 % mehr kostet als direktes Abschrecken.

3. Bestellmenge: Die Stückkosten für kleine Losgrößen (1-10 Stück) betragen Das ist das 5- bis 8-Fache von großen Losgrößen ab 1000 Stück. JS Precision bietet die Möglichkeit der „ Lossaufteilung in der Produktion “, um die Kosten zu senken.

JS Precision geht keine Kompromisse bei der Präzision ein, um Kosten zu senken, sondern erzielt Kosteneffizienz durch die Optimierung der Schnittparameter und die Empfehlung kostengünstiger Materialien.

Sie fragen sich, wie viel die Bearbeitung von kundenspezifischen Zahnrädern kostet? JS Precision bietet Ihnen eine Lösung, die präzise Zahnradfertigung und Wirtschaftlichkeit vereint – unter Berücksichtigung Ihrer Genauigkeitsanforderungen und Losgröße. Für eine detaillierte Kostenanalyse kontaktieren Sie uns jetzt.

Abbildung 2: Die Materialwahl führt zu erheblichen Kostenunterschieden bei Angeboten für die Zahnradbearbeitung.

In welcher Preisspanne befindet sich die Investition in eine Komplettlösung für Werkzeugmaschinen und Getriebe?

Wenn Unternehmen die Zahnradbearbeitung eigenständig durchführen, variieren die Investitionskosten je nach Ausrüstung stark, und unüberlegte Investitionen können leicht zu Fehlinvestitionen führen. Die folgende Tabelle ergänzt die Wartungskosten und die Amortisationszeit, um Ihnen eine umfassendere Entscheidung zu ermöglichen:

Gesamtpreis- und Betriebskostentabelle für Werkzeugmaschinen und Getriebe

| Lösungsebene | Preisspanne (USD) | Kernausrüstungskonfiguration | Anwendbare Geschäftsart | Wartungskosten / Jahr (USD) | Amortisationszeit der Investition (Jahre) |

| Wirtschaft | 50.000–200.000 | Einfaches CNC-Fräs- und Drehzentrum, gewöhnliche Wälzfräsmaschine. | Kleiner Eisenwarenhersteller, Großhändler für Standardzahnräder. | 5.000-12.000 | 5-8 |

| Professional | 300.000 - 800.000 US-Dollar | Hochpräzisions-Wälzfräsmaschine , CNC-Wälzformmaschine, konventionelle Zahnradschleifmaschine. | Automobilzulieferer und mittelständischer Gerätehersteller. | 20.000 - 45.000 | 3-5 |

| Fortschrittlich | 1 Mio.-5 Mio.+ | Fünfachsige Wälzfräsmaschine, importierte Zahnradschleifmaschine, Zahnradmesszentrum. | Luft- und Raumfahrthersteller, High-End-Medizintechnikunternehmen. | 80.000-150.000 | 8-12 |

Die Kosten für hochmoderne Lösungen erfordern enorme Investitionen und qualifiziertes Fachpersonal, was sich die meisten Unternehmen nicht leisten können. Eine Zusammenarbeit mit JS Precision ist daher die klügere Wahl.

Wir verfügen über hochmoderne Werkzeugmaschinen und Verzahnungsanlagen, wie beispielsweise eine Fünf-Achs-Verzahnungsmaschine, und ein Prozessteam mit über zehn Jahren Erfahrung in der Optimierung der Bearbeitungsparameter.

Sie müssen nicht die hohen Kosten für Investitionen in Ausrüstung und die damit verbundenen technischen Risiken tragen. Mit dem umfassenden Werkzeugmaschinen- und Getriebeservice von JS Precision profitieren Sie direkt von präzisen Verzahnungs- und Bearbeitungsergebnissen, die durch modernste Ausrüstung und professionelle Prozesse erzielt werden. Bei Interesse an einer Zusammenarbeit kontaktieren Sie uns bitte für weitere Informationen.

Wie berechnet sich der Preis für die kundenspezifische Zahnradbearbeitung?

Für die Angebotserstellung bei der kundenspezifischen Zahnradbearbeitung gibt es eine allgemeine Logik. JS Precision erläutert die Formel und fügt anschließend Daten zu den Gebühren für die Serienbearbeitung hinzu, um Ihnen eine transparentere Kostenaufstellung zu bieten:

1. Analyse der Angebotsformel

Endpreis = Materialkosten + Bearbeitungskosten + Kosten für Wärmebehandlung und Oberflächenbehandlung + Verwaltungsgebühr von 15 bis 20 %, einschließlich Abschreibung der Ausrüstung, Qualitätskontrolle usw.

- Materialkosten: Berechnet durch Multiplikation von Gewicht × Dichte × Stückpreis. Beispielsweise kostet ein 0,5 kg schweres Zahnrad aus AISI 9310-Stahl etwa 40 US-Dollar.

- Bearbeitungskosten: Eine zentrale Variable, die direkt mit Komplexität, Präzision und Losgröße zusammenhängt. Die Bearbeitungszeit für AGMA-Level 12 ist 2-3 Mal so lang wie für AGMA-Level 8.

- Kosten der Wärmebehandlung: Vakuumaufkohlen und Abschrecken 20-30 US$/Stück, Verzinken 5-10 US$/Stück.

2. Vergleich der Verarbeitungskosten verschiedener Losgrößen

Kostenvergleich für die kundenspezifische Zahnradbearbeitung bei unterschiedlichen Losgrößen für AGMA-Güteklasse 10 und Modul 2 mm

| Bestellmenge (Stück) | Kosten der Einzelstückbearbeitung (USD) | Gesamtbearbeitungskosten (USD) | Bearbeitungszeit (Tage) | Werkzeugkostenverteilung (USD/Stück) |

| 1-10 | 85 | 680-850 | 5-7 | 25 |

| 50-100 | 42 | 2100-4200 | 10-12 | 8 |

| 500-1000 | 28 | 14000-28000 | 18-22 | 2 |

| Mehr als 1000 | 22 | Mehr als 22.000 | 25-30 | 1 |

3. Drei Schlüsselelemente für das richtige Angebot

- Vollständige Zeichnung des Zahnrads, Markierungsgenauigkeit, Zahnprofiltoleranzen usw.

- Material und Wärmebehandlung – klar angegeben.

- Jahresbedarf und Einzelchargenmenge.

JS Precision erstellt detaillierte Angebote, in denen die anfallenden Kosten aufgeführt sind. Beispielsweise ist für AGMA Level 14 das Schleifen von Zahnrädern mit höchster Präzision erforderlich.

Abbildung 3: Stellen Sie dem Zahnradhersteller Zeichnungen zur Verfügung, um ein Angebot zu erhalten.

Partnerschaft mit einem Getriebehersteller: Wie sieht der Standardprozess für kundenspezifische Dienstleistungen aus?

Nachdem der passende Zahnradhersteller gefunden wurde, beeinflusst ein reibungsloser Ablauf die Projekteffizienz. JS Precision hat bereits Hunderten von Kunden mit einem standardisierten Prozess geholfen, ihre individuellen Anpassungen vorzunehmen. Die Kernphasen umfassen:

- Beratung und Designprüfung (1-3 Tage): In dieser Phase verknüpfen die Ingenieure die Anforderungen und optimieren das Design, z. B. durch Materialauswahl und Vereinfachung des Zahnradprofils.

- Prozessplanung und Angebotserstellung (2-5 Tage): Der Lieferant erstellt eine individuelle Prozesskarte für die Zahnradbearbeitung und liefert ein detailliertes Angebot mit Lieferzeitangabe.

- Musterherstellung und -freigabe: Herstellung des ersten Musters, Einreichung des Prüfberichts für das Originalmuster und anschließende Serienproduktion nach Bestätigung durch den Kunden. (1-2 Wochen)

- Serienproduktion und Qualitätskontrolle: Die Produktion erfolgt gemäß den Prozesskarten, wobei jeweils 50 Stück geprüft werden . Bei Auftreten von Unregelmäßigkeiten ist umgehend eine Meldung zu erstatten.

- Lieferung und Kundendienst: Qualifizierte Produkte werden wie vereinbart geliefert, und technischer Support wird kostenlos bereitgestellt.

JS Precision behandelt seine Kunden als Partner und unterstützt sie in jeder Phase durch ihr Feedback.

Suchen Sie einen Zahnradhersteller mit transparenten Prozessen und effizienter Kommunikation? Dann sparen Sie mit dem standardisierten, kollaborativen Fertigungsprozess für kundenspezifische Zahnräder bei JS Precision Zeit und Aufwand. Kontaktieren Sie uns noch heute, um Ihr individuelles Zahnradprojekt zu starten.

Fallstudie: Wie JS Precision leichte Differentialgetriebe für den Formelrennsport anpasste

Herausforderung für den Kunden

Der Kunde ist ein Formel-E-Rennteam, das einen Differentialgetriebesatz benötigt. Die wichtigsten Anforderungen sind:

- Die Konstruktion muss in der Lage sein, ein hohes Drehmoment auszuhalten – ein Spitzendrehmoment von bis zu 800 N·m.

- Extrem leichtes Design – über 15 % Gewichtsersparnis.

- Geräuscharm – das Renncockpit ist sehr klein, zu viel Lärm beeinträchtigt das Urteilsvermögen des Fahrers.

- Absolute Zuverlässigkeit muss gewährleistet sein, denn im Rennen führt ein Getriebeausfall direkt zum Ausscheiden.

Die Lösung von JS Precision

Angesichts dieser Probleme kam unser Team nach mehreren technischen Diskussionen zu folgender Lösung :

1. Material- und Strukturoptimierung:

Anstelle des herkömmlichen 42CrMo-Stahls wurde ein hochfester, leichterer legierter Stahl gewählt: AISI 9310 in Luft- und Raumfahrtqualität. Mithilfe der ANSYS-Software zur Topologieoptimierung wurde überschüssiges Material in nicht kritischen, lasttragenden Bereichen des Zahnrads, wie beispielsweise der nicht greifenden Nabenfläche, entfernt. Dadurch wird die Festigkeit nicht beeinträchtigt , während gleichzeitig das Gewicht reduziert wird.

2. Präzisions-Soft-Bearbeitung:

Das Wälzfräsen erfolgte auf einer Fünf-Achs-Wälzfräsmaschine. Durch die Steuerung der Durch die Echtzeit- Überwachung der Schnittparameter , wie z. B. Schnittgeschwindigkeit und Vorschubgeschwindigkeit während der Bearbeitung, konnte der Bearbeitungsfehler des Zahnradprofils auf unter 0,005 mm begrenzt und die Voraussetzungen für eine nachfolgende Präzisionsbearbeitung geschaffen werden.

3. Hochleistungs-Wärmebehandlung:

Führen Sie eine Vakuumaufkohlung und anschließende Abschreckung durch. Vermeiden Sie während des Einlegens der Zahnräder in den Vakuumofen Oxidation und Entkohlung. Die Tiefe der aufgekohlten Schicht ist im Bereich von 0,8–1,2 mm zu halten. Nach dem Abschrecken beträgt die Oberflächenhärte HRC 58–62 und die Kernhärte HRC 30–35, wobei ein ausgewogenes Verhältnis von Verschleißfestigkeit und Zähigkeit erzielt wird.

4. Endgültige Fertigstellung:

Die Zahnradoberfläche wurde mit einer deutschen Reishauer RZ301S Zahnradschleifmaschine geschliffen. Gleichzeitig wurde das Zahnprofil so modifiziert, dass eine ballige Form entstand, und die Zahnspitze wurde abgeschliffen, um Stöße und Geräusche beim Eingriff zu reduzieren. Die endgültige Genauigkeit des Zahnrads entspricht AGMA 14, und der kumulative Teilungsfehler beträgt lediglich 0,008 mm.

Unsere Leistungen und unser Wert

Das gelieferte Getriebe ist 18 % leichter als die ursprüngliche Kundenkonstruktion: von 2,5 kg auf 2,05 kg. Zudem verbessert es den Wirkungsgrad der Kraftübertragung von 98,2 % auf 99,5 %. Es funktionierte in allen 12 Saisonspielen fehlerfrei .

Es trägt außerdem zu einer Geräuschreduzierung von 15 dB beim Einlegen der Zahnräder bei und verbessert das Fahrerlebnis im Cockpit spürbar. Laut Kundenfeedback ist dieses Getriebe einer der Hauptvorteile des Antriebsstrangs ihres Rennwagens und hat dem Team geholfen, sich um drei Plätze zu verbessern.

Abbildung 4: Angepasstes, leichtes Differentialgetriebe

Wie starte ich mein nächstes Ausrüstungsprojekt?

Ausgehend von Ihrem Verständnis der Zahnradbearbeitung und falls Sie ein Zahnradprojekt starten möchten, finden Sie hier drei wesentliche Schritte , die Ihnen helfen, schnell loszulegen und Umwege zu vermeiden.

Schritt 1: Technologiepaket vorbereiten

Das Technologiepaket bildet die Grundlage für das Projekt. Bitte erstellen Sie 2D-Zeichnungen und 3D-Modelle der Zahnräder. Die Zeichnungen müssen Genauigkeitsgrad, Zahnprofilparameter, Werkstoffe, Wärmebehandlung, Anforderungen an die Oberflächenbehandlung und wichtige Maßtoleranzen enthalten. Sollte die Konstruktion noch unvollständig sein, reichen Sie bitte einen vorläufigen Entwurf ein; unsere Ingenieure unterstützen Sie gerne bei der Optimierung.

Schritt 2: Definition der Leistungsanforderungen

Es ist erforderlich, uns den Einsatzort des Geräts sowie die damit verbundenen Anforderungen, wie Betriebsdrehzahl, maximale Belastung, erwartete Lebensdauer und Geräuschdämpfung, mitzuteilen. So können wir die geeigneten Materialien und Verfahren auswählen.

Schritt 3: Experten konsultieren

Nachdem Sie Ihr Technologiepaket und Ihre Anforderungen zusammengestellt haben, kontaktieren Sie bitte JS Precision. Unsere Vertriebsingenieure erreichen Sie über die unten stehenden Kontaktdaten. Wir melden uns innerhalb von 24 Stunden bei Ihnen und erstellen Ihnen innerhalb von 48 Stunden nach Erhalt Ihres Technologiepakets ein detailliertes Angebot .

Mit JS Precision erhalten Sie von Anfang an professionelle Unterstützung und müssen sich nie Sorgen um den Fortschritt Ihres Projekts machen.

Häufig gestellte Fragen

Frage 1: Was bedeutet eine Präzisionsklasse für Zahnräder, wie z. B. AGMA 12?

Die AGMA-Präzisionsklasse ist ein umfassender Standard für die Zahnradqualität. Sie definiert die Grenzwerte wichtiger Parameter wie Teilungsfehler, Zahnprofilfehler und Zahnlauffehler. Mit steigender Klasse verringern sich die Fehler, was zu einem ruhigeren, geräuscharmen und langlebigen Getriebe führt. AGMA 12 findet breite Anwendung in Hilfseinrichtungen der Luft- und Raumfahrt.

Frage 2: Muss es ein Knirschen der Zahnräder geben?

Nicht alle Zahnräder müssen geschliffen werden. Anwendungen mit hohen Präzisions-, Drehzahl- oder Belastungsanforderungen, wie beispielsweise Zahnräder in Renndifferenzialen, erfordern jedoch das Schleifen für eine einwandfreie Funktion. Für handelsübliche Zahnräder ist Wälzfräsen oder Honen in der Regel ausreichend.

Frage 3: Können Sie Zahnräder aus Kunststoff bearbeiten?

Ja, wir verwenden spezialisierte Verzahnungsmaschinen und -werkzeuge für die Bearbeitung von Zahnrädern aus POM, Nylon, PEEK und anderen technischen Kunststoffen. Darüber hinaus bieten wir integrierte Spritzgusslösungen für Metalleinsätze und Kunststoffzahnräder an.

Frage 4: Wie lange dauert die Entnahme einer Probe anhand von Zeichnungen?

Die Lieferzeit für Muster hängt von der Komplexität und Präzision des Zahnrads ab. Für Standard-Stirnräder der Güteklasse AGMA 8-10 beträgt die Mindestlieferzeit 5 Werktage, während sie bei komplexen Zahnrädern wie Schrägverzahnungen oder speziell modifizierten Zahnrädern etwa 2-3 Wochen beträgt.

Frage 5: Wie kann man überprüfen, ob die Ausrüstung qualifiziert ist?

Für die vollständige Prüfung setzen wir Zahnradmesszentren aus Deutschland oder Japan ein und überprüfen Zahnteilungs-, Zahnprofil- und Zahnlauffehler. Abschließend wird ein aussagekräftiger Bericht erstellt, um die Transparenz und Zuverlässigkeit der Daten zu gewährleisten.

Frage 6: Bieten Sie Wärmebehandlungsdienstleistungen für Zahnräder an?

Ja, wir verfügen sowohl über eng kooperierende, erstklassige Wärmebehandlungsanlagen als auch über eine eigene Wärmebehandlungswerkstatt, die es uns ermöglicht, den gesamten Wärmebehandlungsprozess streng zu kontrollieren, um sicherzustellen, dass die Härte und Zähigkeit der Zahnräder den Konstruktionsanforderungen entsprechen.

Frage 7: Mein Projekt erfordert eine strikte Vertraulichkeitsvereinbarung. Können Sie mir eine solche zur Verfügung stellen?

Selbstverständlich. JS Precision respektiert das geistige Eigentum seiner Kunden. Wir können vor Projektbeginn eine strenge Vertraulichkeitsvereinbarung unterzeichnen, um sicherzustellen, dass Ihre Design- und technischen Informationen nicht nach außen dringen.

Frage 8: Wie erhalte ich ein Angebot für die Zahnradbearbeitung von JS Precision?

Bitte senden Sie Ihre Zahnradzeichnungen im PDF- oder DWG-Format sowie die Leistungsanforderungen an unseren offiziellen Ansprechpartner. Wir erstellen Ihnen innerhalb von 48 Stunden ein detailliertes Angebot inklusive Material- und Bearbeitungskosten.

Abschluss

Ein einziges Zahnrad mit einem kleinen Fehler kann die gesamte Kraftübertragung beeinträchtigen. Die Wahl des richtigen Zahnradherstellers bedeutet, die Grundlage für Zuverlässigkeit und überragende Leistung Ihrer Produkte zu schaffen.

Mit fundierten Kenntnissen in der Zahnradbearbeitung, fortschrittlichen Zahnradmaschinen und dem unermüdlichen Streben nach präziser Zahnradfertigung und Bearbeitung hat sich JS Precision zu einem vertrauenswürdigen Partner vieler führender Unternehmen in allen Branchen entwickelt.

Zahnräder sollten nicht Ihre Schwachstelle sein. Für professionelle, kundenspezifische Zahnradbearbeitung kontaktieren Sie uns noch heute. Lassen Sie uns gemeinsam Ihre Anforderungen an Zahnräder in hochwertige Produkte umsetzen, die den Erfolg Ihrer Projekte sichern!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com