Die Herstellung von Automobilgetrieben stellt eine der Hauptsäulen der Automobilindustrie dar und hat daher einen direkten Einfluss auf die Leistung und Haltbarkeit des Getriebesystems.

Einer der Prozesse der Zahnradherstellung, der von großer Bedeutung ist, ist die Zahnradbearbeitung. Dieser Prozess erfordert eine äußerst präzise Kontrolle der Genauigkeit während des gesamten Zahnradproduktionsprozesses.

Das schnelle Wachstum der Automobilelektrifizierung und -hybridisierung hat zu einer ständigen Verbesserung der technischen Anforderungen der Automobilgetriebefertigung geführt und damit neue Herausforderungen in den Bereichen Materialauswahl, Prozessinnovation und kundenspezifisches Design mit sich gebracht.

In diesem Artikel werden die wichtigsten Probleme bei der Herstellung von Automobilgetrieben ausführlich erörtert und so die Bedürfnisse von Automobilherstellern und Teilelieferanten bedient, indem ihnen professionelle Anleitungen für die Auswahl von Partnern und die Überwindung von Produktionsschwierigkeiten gegeben werden.

Zusammenfassung der Kernantwort

| Kernfragen | Antworten von JS Precision | Wert, der Ihnen geboten wird |

| Wie läuft der gesamte Herstellungsprozess von Automobilgetrieben ab? | Präzisionsfertigungsdienstleistungen aus einer Hand werden vom Zahnraddesign und der Zahnradbearbeitung bis zur Massenproduktion angeboten. | Vereinfachung des Zusammenarbeitsprozesses und Sicherstellung von Getriebepräzision und Produktionseffizienz. |

| Was ist die Lösung für das Problem der Getriebeherstellung, das durch Elektrifizierung/Hybridisierung verursacht wird? | Durch die Optimierung von Zahnprofilen und Materialprozessen bieten wir maßgeschneiderte Übertragungslösungen. | Lösung von NVH-Problemen und Kompatibilität mit den Anforderungen von Fahrzeugen mit neuer Energie. |

| Welche Lösungen gibt es für die Auswahl und Herstellung von Aluminiumzahnrädern? | Wir bieten Aluminiumzahnräder exklusive Verfahren und Beschichtungen zur Herstellung maßgeschneiderter Produkte. | Die Gewichtsreduzierung des Fahrzeugs wird erreicht und die Anforderungen an Leistung und Gewichtsreduzierung sind ausgewogen. |

| Möglichkeiten, einen vertrauenswürdigen Partner in der Zahnradherstellung auszuwählen? | Angabe von 5 Bewertungsabmessungen und Screening-Richtlinien für die Zahnradherstellung. | Kooperationsrisiken eliminieren und im Handumdrehen die richtigen Partner finden. |

| Wie kann man wirtschaftlicher zwischen Getriebereparatur und Neufertigung wählen? | Bietet vollständige Lebenszykluskostenrechnung und Reparaturfähigkeitsdiagnose. | Reduzieren Sie den Wartungsaufwand und sorgen Sie gleichzeitig für Zuverlässigkeit und Wirtschaftlichkeit. |

Keyaways:

- Präzision bei der Zahnradbearbeitung, Materialkompatibilität und Prozesskompatibilität sind die Hauptpfeiler der Herstellung von Automobilgetrieben, die wiederum einen großen Einfluss auf die Leistung von Fahrzeuggetrieben haben.

- Der Bedarf an Elektrifizierung und Hybridisierung führt zu technologischen Innovationen, die wiederum strengere Anforderungen an Ganggeschwindigkeit, NVH und Haltbarkeit stellen.

- Bei Aluminiumzahnrädern, die vor allem auf Leichtbau abzielen, sind spezielle Prozessanpassungen erforderlich und gehören daher zu den Kernanwendungsszenarien bei kundenspezifischen Zahnrädern.

- Man kann sich nicht allein aufgrund eines einzigen Faktors für ein Unternehmen entscheiden, das Präzisionszahnräder herstellt. Sie benötigen eine gründliche Bewertung aus mehreren Aspekten, wie z. B. Ausrüstung, Zertifizierungen und Fallstudien.

- JS Precision ist in der Lage, Komplettszenariolösungen zu liefern, die sich mit unterschiedlichen Schwachstellen bei der Herstellung von Getriebegetrieben befassen.

Warum sollten Sie JS Precision bei der Herstellung von Automobilgetrieben vertrauen?

Die Herstellung von Automobilgetrieben erfordert Wissen und praktische Erfahrung, um in diesem Bereich erfolgreich zu sein.

JS Precision ist ein Unternehmen, das diesen Bereich seit mehreren Jahrzehnten entwickelt und kürzlich ein 800-V-Elektroantriebsgetriebe für einen globalen Tier-1-Zulieferer überholt hat. Dabei wurde nicht nur die Haltbarkeit um mehr als 50 % erhöht, sondern auch das Problem des frühen Lochfraßes beim Spitzendrehmoment von 3200 N·m erfolgreich gelöst.

Unsere Hauptkompetenzen umfassen den gesamten Prozess der Zahnradbearbeitung, vom Präzisionsschmieden bis zum Ultrapräzisionsschleifen, und wir haben so unabhängige Forschung und Entwicklung erreicht.

Wir verfügen über mehr als 50 Weltklasse-Verzahnungsschleifmaschinen von KAPP und NILES und sind stets in der Lage, eine Präzision auf ISO 5-Niveau zu erreichen. Unsere Verfahren sind AGMA Q14 zertifiziert und bieten somit eine solide Qualitätsgarantie.

Eine der größten Stärken von JS Precision ist auch die Fähigkeit, Lösungen anzupassen und zu implementieren.

Um dem Elektrifizierungstrend in der Automobilgetriebeherstellungsindustrie gerecht zu werden, haben wir in diesem Zusammenhangein engagiertes Team für neue Energiegetriebe-Anpassungstechnologie gebildet, das es uns nicht nur ermöglicht, Kundenanpassungsanforderungen schnell zu erfüllen, sondern auch den gesamten Prozess von der DFM-Analyse bis zur Probenlieferung effizient zu integrieren.

Im Hinblick auf die Qualität hat das Unternehmen das IATF 16949-System zusammen mit der SPC-Steuerung für Hauptprozesse eingeführt, um unabhängig von der Chargengröße Produkte von gleichbleibend hoher Qualität liefern zu können, selbst bei kundenspezifischen Bestellungen, und die Präzision auf dem Niveau der Massenproduktion zu halten.

Als professionelles Unternehmen für die Herstellung von Präzisionsgetrieben verfügt JS Precision über umfassende Erfahrung in der Bewältigung der Probleme der Hochgeschwindigkeits- und Drehmoment-Zahnradherstellung.

JS Precision bietet seinen Kunden auch eine Komplettlösung von der Designzusammenarbeit bis zur Massenproduktion. Die mitgelieferten Zahnräder können auch dann noch stabil arbeiten, wenn das Spitzendrehmoment 3200 N·m überschreitet. Dies ist einer der Gründe, warum JS Precision ein langjähriger Partner vieler globaler Automobilhersteller ist.

Suchen Sie einen zuverlässigen Partner im Bereich Automobilgetriebefertigung? Wenden Sie sich umgehend an das Engineering-Team von JS Precision, übermitteln Sie Ihre Anforderungen an die Zahnradkonstruktion und erhalten Sie eine kostenlose, maßgeschneiderte Prozesslösung für die Zahnradbearbeitung, die genau auf Ihre Produktionsanforderungen abgestimmt ist.

Was ist die Herstellung von Automobilgetrieben und warum ist sie so wichtig?

Wichtige technologische Innovationen im Bereich der Herstellung von Automobilgetrieben führten zu Fortschritten in der Branche. Die Genauigkeit bei der Bearbeitung von Zahnrädern ist der Hauptfaktor, der über die Leistung und Haltbarkeit von Zahnrädern entscheidet, und spielt daher eine Schlüsselrolle bei der Aufrüstung des Getriebesystems.

Die Grundlage der Kraftübertragung

Zahnräder stellen das Herzstück von Getrieben und Differenzialen dar, ihre Qualität bestimmt somit die Fahrzeugleistung und den Kraftstoffverbrauch. Sie bewirken Änderungen bei Drehzahl und Drehmoment, sodass mangelnde Präzision nicht nur zur Entstehung ungewöhnlicher Geräusche, sondern auch zu einer Verringerung der Effizienz führen kann.

Hauptkomponenten der Zahnradherstellung

JS Precision befolgt die standardisierten Präzisionsfertigungsprozesse, um sowohl die Leistung als auch die Präzision von Zahnrädern sicherzustellen:

- Präzisionsschmieden: Verbesserung des Flusses der Stromlinie des Rohlings und Erhöhung seiner Schlagfestigkeit.

- Grobbearbeitung: Durchführung der Rohling-Erstbearbeitung der Form und Kontrolle der Grundtoleranzen.

- Zahnbearbeitung: Erhalten der ersten Zahnprofilformung durch Roll- und Formverfahren.

- Aufkohlen und Abschrecken: Aufkohlen bei einer hohen Temperatur von 930℃, was zu einer Zahnoberflächenhärte von HRC58-62 führt.

- Präzisions-Zahnradschleifen: CNC-Schleifen zur Erzielung von ISO 6-7-Präzision und damit zur Perfektionierung des Zahnprofils und der Zahnrichtung.

Material- und Prozesskoordination

Die Werkstoffe für Automobilgetriebe haben sich stetig weiterentwickelt und typische Beispiele hierfür sind heutzutage hochwertige Aufkohlungsstähle wie 20CrMnTiH. Zusammen mit dem Materialwechsel wurde auch die Fertigungstechnologie auf CNC-Bearbeitung und Online-Inspektion aufgerüstet, was wiederum die Genauigkeit und Effizienz der Zahnradbearbeitung verbesserte (Präzisionsnorm ISO 1328-1:2013).

Leistungsparameter häufig verwendeter Materialien im Automobilgetriebebau

| Materialtyp | Zahnoberflächenhärte (HRC) | Streckgrenze (MPa) | Zahnoberflächenhärte (HRC) | Tiefe der aufgekohlten Schicht (mm) | Anwendbare Szenarien |

| 20CrMnTiH | 950-1100 | 650-750 | 58-62 | 0,8-1,2 | Rein elektrische Untersetzungsgetriebe |

| 40Cr | 750-850 | 550-650 | 50-55 | 0,5-0,8 | Low-Speed-Gänge mit manuellem Getriebe |

| 20MnCr5 | 1000-1200 | 700-800 | 59-63 | 0,9-1,3 | Hochgeschwindigkeitsgetriebe mit Hybridgetriebe |

| 17CrNiMo6 | 1100-1300 | 800-900 | 60-64 | 1.0-1.4 | Antriebsachsgetriebe mit hohem Drehmoment |

| ADC12 (Aluminium) | 280-320 | 160-180 | — | — | Aluminiumgetriebe für Kfz-Hilfsantriebe |

Wie verändert die Elektromobilität die Herstellung von Automobilgetrieben?

Die Elektrifizierung stellt neue Anforderungen an die Getriebeherstellungsindustrie der Automobilindustrie, und die Anforderungen an die Getriebekonstruktion und -verarbeitung in Elektromotoren mit Direktantrieb übersteigen die Anforderungen herkömmlicher Kraftstofffahrzeuge bei weitem, was sie zu einer Richtung für die Modernisierung der Branche macht.

Höhere Geschwindigkeiten und strengere NVH-Anforderungen

Die Zahnräder des elektrischen Direktantriebs drehen sich mit so hohen Drehzahlen von 16.000–20.000 U/min, dass die Zahnräder extrem hohe Anforderungen an die Komponenten stellen: Die dynamische Auswuchtung muss auf G2,5-Niveau oder sogar höher liegen, und eine präzise Änderung des Zahnprofils ist erforderlich, um das Quietschen zu reduzieren, da kein Motorgeräusch vorhanden ist, das das elektrische Antriebsgeräusch überdeckt.

Anti-, Fress- und Schmierungsherausforderungen

Da es bei Elektroantrieben keine Motorgeräusche gibt, sind die Geräusche des Zahneingriffs deutlich spürbar und können mitunter zu einer unzureichenden Schmierung führen. Um die Antifresseigenschaften zu verbessern, sind DLC-Beschichtungen erforderlich, und gleichzeitig müssen die Schmierstoffe verbessert werden, um den Hochgeschwindigkeitsanforderungen gerecht zu werden.

Möchten Sie die NVH-Probleme der Automobilgetriebefertigung im Zeitalter des Elektroantriebs lösen? Laden Sie jetzt Ihre Zahnradzeichnungen hoch und JS Precision bietet Ihnen professionelle Lösungen zur Änderung des Zahnradprofils, um die Leistung von Hochgeschwindigkeitszahnrädern zu optimieren.

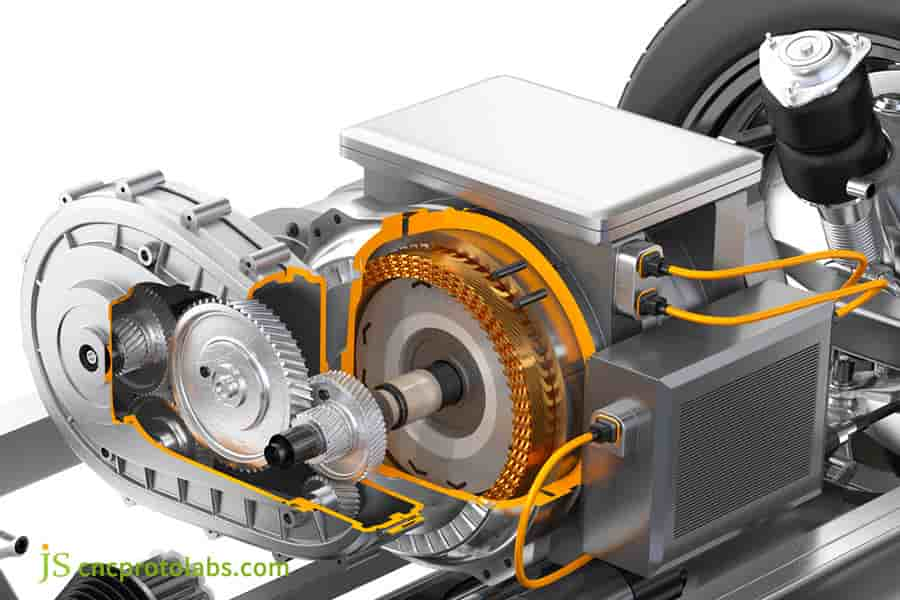

Abbildung 1: Eine detaillierte Schnittdarstellung einer Differentialgetriebebaugruppe in einem orangefarbenen Gehäuse, die die internen Getriebemechanismen zeigt.

Abbildung 1: Eine detaillierte Schnittdarstellung einer Differentialgetriebebaugruppe in einem orangefarbenen Gehäuse, die die internen Getriebemechanismen zeigt.

Was sind die größten Herausforderungen bei der Herstellung von Hybridgetrieben?

Die komplexen Betriebsbedingungen von Hybridgetrieben stellen große Herausforderungen für die Getriebeherstellung dar, da Zahnräder mit zwei Leistungsausgängen kompatibel sein müssen und höhere Anforderungen an Leistung und Haltbarkeit stellen.

Auswirkungen und Haltbarkeit beim Moduswechsel

Der Start-Stopp und die Drehmomentüberlagerung des Hybridsystemmotors erzeugen sofort hohe Belastungen, was eine ausgezeichnete Schlagfestigkeit und Zähigkeit der Zahnräder erfordert. Die Kernhärte muss auf HRC35-45 kontrolliert werden, um Verschleißfestigkeit und Schlagfestigkeit auszugleichen.

Wärmemanagement und Platzbedarf, effiziente Fertigung

Das hochintegrierte Hybridgetriebe begrenzt den Bauraum für das Getriebe und zwei Energiequellen erzeugen mehr Wärme. JS Precision spart Platz und optimiert die Ölkanalkühlung durch dieintegrierte Konstruktion von Zahnrädern und Wellen.

Aluminium vs. Stahl: Was ist der grundlegende Wandel bei der Entwicklung und Herstellung von Aluminiumzahnrädern?

Der Trend zur Gewichtsreduzierung führt dazu, dass Aluminiumgetriebe zu einem spannenden neuen Feld in der Automobilgetriebeherstellung werden. Da Aluminiumzahnräder eine andere Leistung aufweisen als Stahlzahnräder, sind verschiedene Änderungen in den Konstruktions- und Herstellungsprozessen erforderlich. Daher gelten sie als Hauptanwendung für Spezialgetriebe.

Die zwei Seiten der Leichtbau-Medaille: Vorteile und Grenzen

Aluminiumzahnräder wiegen 60 % weniger als Stahlzahnräder, wodurch die Trägheit des Getriebes verringert und der Kraftstoffverbrauch gesenkt wird. Andererseits weisen sie eine geringere Festigkeit und Verschleißfestigkeit auf, sodass Oberflächenhärtung oder Verbundwerkstoffe erforderlich sind, um diese Eigenschaften auszugleichen.

Spezialisierte Herstellungs- und Nachbearbeitungstechniken

Aluminiumzahnräder können nicht den Prozessen des Schmiedens und Aufkohlens von Stahlzahnrädern unterzogen werden, daher werden sie in erster Linie präzisionsgegossen oder gesintert und gelten daher als kundenspezifische Zahnräder. JS Precision erhöht ihre Verschleißfestigkeit durch die Anwendung von Beschichtungen.

Vergleich der Kernleistung von Aluminiumzahnrädern und Stahlzahnrädern

| Leistungsindikatoren | Zahnrad aus 6061er Aluminium (nach der Beschichtung) | 20CrMnTiH Stahlgetriebe | Unterschied | Anwendbare Szenarien | Verarbeitungsschwierigkeiten |

| Dichte (g/cc) | 2.7 | 7,85 | -65,6 % | Leichter Hilfsantrieb | Mittel |

| Zahnradoberflächenhärte (HRC) | 40-45 | 58-62 | -30,0 % | Hauptantrieb mit hohem Drehmoment | Niedrig |

| Zugfestigkeit (MPa) | 310 | 1050 | -70,5 % | Kurzstrecken-Pendlerfahrzeuge | Hoch |

| Wärmeausdehnungskoeffizient (10^-6/°C) | 23,6 | 11.7 | +101,7 % | Normale Temperatur-Betriebsbedingungen | Mittel |

| Gewichtsreduzierungseffekt | 60 % | 0 | — | Unternehmen für neue Energiefahrzeuge | Hoch |

| Herstellungskosten (USD/Stück) | 15-20 | 8-12 | +66,7 % | Fahrzeuge mit traditionellem Kraftstoff | Niedrig |

Abbildung 2: Ein Vergleich, der einen Stapel Stahlrohre neben einem Stapel Aluminiumstangen zeigt, die Rohstoffe für darstellen Getriebeproduktion.

Abbildung 2: Ein Vergleich, der einen Stapel Stahlrohre neben einem Stapel Aluminiumstangen zeigt, die Rohstoffe für darstellen Getriebeproduktion.

JS Precision-Fallstudie: Verlängerung der Lebensdauer von BEV-Untersetzungsgetrieben um 50 % für einen globalen Tier-1-Lieferanten

Herausforderung

Ein globaler Tier-1-Zulieferer entwickelte Untersetzungsgetriebe für eine 800-V-Elektroantriebsplattform der neuen Generation. Erste Prototypen zeigten bei Haltbarkeitstests bei einem Spitzendrehmoment von 3200 N·m frühzeitig Lochfraß.

Die tatsächliche Lebensdauer des ursprünglichen Zahnraddesigns betrug nur 80 % des Designziels und erfüllte somit nicht die Anforderungen der Massenproduktion. Daher entschieden sie sich, den technischen Support von JS Precision in Anspruch zu nehmen.

Lösung

Nach der Intervention von JS Precision gingen wir auf die Grundbedürfnisse der 800-V-Elektroantriebsplattform des Kunden zurück und entwickelteneine umfassende und maßgeschneiderte High-End-Lösung, die ganz und ganz gezielt auf die Probleme der frühen Lochfraßkorrosion und der unzureichenden Lebensdauer einging:

1.Design-Zusammenarbeit:

Stellen Sie ein spezialisiertes Ingenieursteam zusammen, um intensiv mit Kunden zu kommunizieren, Topologiemodifikationen auf der Zahnoberfläche durchzuführen (einschließlich Zahnoberseitenmodifikationen und Zahnrichtungsmodifikationen der Trommel), die Lastverteilung genau zu optimieren, die Kontaktspannung der Zahnradkanten um 15 % zu reduzieren und die Gefahr von Lochfraß bereits auf Konstruktionsebene zu reduzieren.

2.Material- und Prozess-Upgrades:

Um das maximale Drehmoment von 3200 N·m zu erreichen, wird eine Materialverbesserung durch den Einsatz von ultrafeinkörnigem aufgekohltem Stahl (20CrNiMoH) vorgenommen, der die Gesamtzähigkeit und Lochfraßbeständigkeit des Zahnrads erheblich verbessern kann.

Gleichzeitig wird die Tiefentoleranz der aufgekohlten Schicht von ±0,2 mm auf ±0,15 mm geändert und der Hochdruck-Gasabschreckmodus (Abkühlrate gesteuert auf 80-100/min) gewählt, um die Verformung des Zahnrads effektiv zu minimieren und Genauigkeitsstabilität zu gewährleisten.

3.Ultrapräzisionsbearbeitung:

Nach dem Zahnradschleifprozess wird ein Präzisions-Ultra-Präzisionsschleifprozess durchgeführt. Durch die Verwendung von Diamantschleifmitteln wird der Schleifdruck bei 0,15–0,2 MPa und die Rotationsgeschwindigkeit bei 800–1000 U/min gehalten, was dazu beiträgt, die Zahnoberflächenrauheit von Ra0,6 μm auf unter Ra0,2 μm zu verbessern und so die Zahnoberflächengüte und die Widerstandsfähigkeit gegen Verschleiß und Lochfraß deutlich zu verbessern.

Ergebnisse

Am Ende bestand das optimierte Getriebe den Haltbarkeitstest auf dem Prüfstand problemlos, mit einer berechneten Erhöhung der Ermüdungslebensdauer um über 50 % und einer NVH-Leistung, die den Kundenstandards entsprach.

Es hat erfolgreich dazu beigetragen, dass das Projekt des Kunden termingerecht in Serie produziert werden konnte, und JS Precision wurde sein bevorzugtes Unternehmen für die Herstellung von Präzisionsgetrieben im asiatisch-pazifischen Raum.

Möchten Sie die Lebensdauer und Leistung Ihrer Elektroantriebe verbessern? Betrachten Sie die Fallstudie von JS Precision. Kontaktieren Sie uns jetzt für eine kostenlose Berechnung der Kosten- und Leistungsverbesserung nach der Getriebeoptimierung.

Abbildung 3: Eine 3D-Schnittdarstellung eines Untersetzungsgetriebes für ein Elektrofahrzeug mit einem zentralen Motor mit Kupferwicklungen, die mit einem verbunden sind Metallgetriebesatz.

Abbildung 3: Eine 3D-Schnittdarstellung eines Untersetzungsgetriebes für ein Elektrofahrzeug mit einem zentralen Motor mit Kupferwicklungen, die mit einem verbunden sind Metallgetriebesatz.

Wie findet und bewertet man ein zuverlässiges Unternehmen, das Getriebe herstellt?

Im Bereich der Herstellung von Automobilgetrieben ist es von entscheidender Bedeutung, zuverlässige Partner zu wählen. Eine qualitativ hochwertige Liste von Getriebeherstellern ist die Grundlage, und nur durch wissenschaftliche Auswertung können geeignete Partner gefunden werden.

Umfassende Überprüfung wichtiger Daten

Statt nur Unternehmensinformationen sollte eine Liste hochwertiger Getriebehersteller die Hauptausrüstung des Unternehmens, die IATF 16949-Zertifizierung, die Bearbeitungsgenauigkeit und Fertigungsfälle für neue Energien darstellen.

Fünf Hauptaspekte der Bewertung und praktische Kontrollpunkte

- Technische Fähigkeiten: Können Sie Antworten auf die Änderung des Zahnprofils und der Zahnrichtung basierend auf den Arbeitsbedingungen geben?

- Ausstattungsniveau: Verfügen Sie über die neuesten Verzahnungsschleifmaschinen und Verzahnungsmesszentren?

- Qualitätssystem: Implementieren Sie IATF 16949 und SPC für die Schlüsselprozesse?

- Branchenerfahrung: Waren Sie an der Massenproduktion reiner Elektro- und Hybridgetriebe beteiligt?

- F&E-Stärke: Verfügen Sie über ein Materialforschungslabor? Können Sie schnell auf technische Anforderungen reagieren?

Kommunikationsleitfaden von der Anfrage bis zur Probe

Die Kundenanfrage sollte das Getriebebelastungsspektrum, den Bauraum usw. enthalten und der Kunde sollte vom Lieferanten eine vorläufige Prozesslösung und Risikoanalyse zur Beurteilung seiner Professionalität verlangen.

Möchten Sie eine professionelle Liste der Hersteller von Zahnrädern erhalten und Bewertungsmethoden kennenlernen? Darf ich Sie über Ihre Anforderungen informieren? JS Precision stellt Ihnen einen kostenlosen Screening-Leitfaden zur Verfügung, mit dem Sie schnell ein zuverlässiges Unternehmen für die Herstellung von Präzisionsgetrieben finden können.

Wann sollten Sie kundenspezifische Zahnräder für Ihre Automobilanwendung in Betracht ziehen?

Standardisierte Getriebe werden an allgemeine Anforderungen angepasst und können diese Anforderungen effektiv erfüllen. Bei besonderen Betriebsbedingungen wird jedoch die Herstellung kundenspezifischer Getriebe erforderlich. Aluminiumgetriebe sind als leichte, maßgeschneiderte Produkte zur bevorzugten Wahl der Automobilhersteller geworden.

Die Entscheidungsgrenze zwischen Standard- und kundenspezifischen Produkten

Wenn Sie Zahnräder mit kundenspezifischen Spezifikationen verwenden, die vom Standard abweichen, sollten Sie die Verwendung kundenspezifischer Zahnräder in Betracht ziehen: nicht standardmäßiger Modul-/Eingriffswinkel, unregelmäßige Struktur, extreme Betriebsbedingungen oder schnelle Iteration für die Prototypenentwicklung.

Wie Anpassung zu einer Lösung auf Systemebene werden kann

Maßgeschneiderte Zahnräder sorgen dafür, dass der gesamte Prozess besser funktioniert, indem sie beispielsweise die Zahnprofile optimieren, um Beanspruchungen zu reduzieren und ungewöhnliche Geräusche zu eliminieren. Aluminiumzahnräder tragen zur Gewichtsreduzierung bei Hilfsantrieben bei, und das integrierte intelligente Design bietet eine Lösung für das Platzproblem.

Getriebereparatur vs. Herstellung neuer Getriebe: Was ist die wirtschaftlichere Wahl?

Bei der Wartung von Kfz-Getrieben unterscheidet sich die Getriebereparatur völlig von der Herstellung neuer Getriebe.

Genaue Diagnose: die Grundlage für die Bestimmung der Reparaturfähigkeit

Die Reparierbarkeit des Getriebes erfordert eine professionelle Prüfung: Lochfraß am Getriebe <5 %, Verschleiß <0,1 mm, keine Toleranzabweichung des Gehäuses, keine irreversiblen Schäden an den Lagern, bei Überschreitung ist ein neues erforderlich.

Reparaturprozess und seine Effizienzgrenze

Über den Einsatz von Laserauftragschweißen und Zahnradoberflächenschleifen hinaus können andere gängige Getriebereparaturmethoden nur das grundlegende Leistungsniveau wiederherstellen. Dennoch bieten diese Verfahren eine um 1-2 Stufen geringere Präzision als neu hergestellte Teile und sind daher nicht für den Hochgeschwindigkeitsbetrieb geeignet.

Modell zur Analyse der gesamten Lebenszykluskosten

Die Lebenszykluskosten sind sehr wichtig: Die anfänglichen Reparaturkosten betragen nur 30–50 % der Kosten eines neuen Teils, wobei die Zykluszeit kürzer ist, aber die Lebensdauer beträgt nur 40–60 % eines Neuteils. Neue Teile haben die gleiche Zuverlässigkeit wie Originalgerätehersteller (OEMs).

Möchten Sie entscheiden, ob Sie sich für eine Getriebereparatur oder eine Neufertigung Ihres Getriebes entscheiden sollten? Senden Sie Ihre Testdaten an JS Precision und wir bieten Ihnen eine kostenlose Lebenszykluskostenberechnung und die wirtschaftlichste Entscheidungsberatung.

Abbildung 4: Nahaufnahme der Hände eines Technikers, der Metallzahnräder im dunklen Inneren eines Getriebegehäuses justiert.

Abbildung 4: Nahaufnahme der Hände eines Technikers, der Metallzahnräder im dunklen Inneren eines Getriebegehäuses justiert.

FAQs

F1: Welcher Präzisionsgrad wird normalerweise für Kfz-Getriebegetriebe benötigt?

Der Präzisionsgrad von Kfz-Getriebegetrieben hängt von der Art des Getriebes ab. In den meisten Fällen werden Handschaltgetriebe nach den ISO-Normen 7–8 gefertigt, während Automatikgetriebe und Untersetzungsgetriebe für Elektrofahrzeuge der Spitzenklasse nach ISO 5–6 gefertigt werden. Zentrales Element ist die Kontrolle der Toleranzen für das Zahnprofil und die Zahnrichtung.

F2: Was sind die Unterschiede zwischen Aufkohlen und Induktionshärten bei Getriebeanwendungen in der Automobilindustrie?

Durch Aufkohlen und Abschrecken kann eine aufgekohlte Schicht mit einer Tiefe von 0,8–1,2 mm entstehen. Dadurch wird die Zahnoberfläche sehr hart, was ideal für Kernzahnräder in Automobilen ist, die hohen Belastungen standhalten müssen. Durch das Induktionshärten wird eine Schichttiefe von 2–5 mm erzeugt, wodurch der Prozess der Verformungskontrolle vereinfacht wird und es daher besser für Autozahnräder mit großen Modulen und niedriger Geschwindigkeit

geeignet ist.F3: Warum sind Untersetzungsgetriebe von Elektrofahrzeugen besonders geräuschempfindlich?

Anders als Untersetzungsgetriebe für Elektrofahrzeuge überdecken bei Getrieben von Verbrennungsmotoren die Getriebegeräusche das Motorgeräusch. Da es bei Elektrofahrzeugen nicht vorhanden ist, lässt sich das hochfrequente Geräusch des Motors leicht mit der Eingriffsfrequenz der Zahnräder koppeln, wodurch ein deutlich wahrnehmbares Pfeifgeräusch entsteht. Daher sind die Anforderungen an den Lärmschutz sehr streng.

F4: Sind für die Bearbeitung von Aluminiumzahnrädern spezielle Schneidwerkzeuge erforderlich?

Bei der Bearbeitung von Aluminiumzahnrädern ist es wichtig, spezielle Schneidwerkzeuge zu verwenden, am häufigsten scharfe PKD-Werkzeuge (polykristalliner Diamant), die perfekt verhindern, dass Aluminiumspäne am Werkzeug haften bleiben, und außerdem dazu beitragen, die Oberflächengüte von Aluminiumzahnrädern zu verbessern.

F5: Wie lange dauert es im Allgemeinen, von der Zeichnung bis zum Erhalt eines testbaren Zahnradmusters?

JS Precision kann innerhalb von 3-4 Wochen aus vollständigen Konstruktionsdaten die ersten Stahlmuster für Standard-Automobilzahnräder herstellen. Komplexe Sondergetriebe oder Aluminiumgetriebe benötigen aufgrund ihrer speziellen Prozesse mehr Zeit für die Entwicklung.

F6: Können Sie Testberichte von Drittanbietern für Zahnräder bereitstellen?

JS Precision ist in der Lage, Prüfberichte Dritter für Zahnräder bereitzustellen. The company is equipped with a Zeiss gear measuring center and can provide ISO standard full-parameter testing reports. Besides, we can also arrange for professional testing by a third-party notary office if required.

Q7: What if my project is at a very low production volume and still in the R&D stage?

JS Precision is ready to take on small batch R&D orders. The company offers a range of services from prototype development to mass production and always regards small batch R&D projects as a good starting point for long-term collaboration.

Q8: How do you control gear quality consistency in mass production?

JS Precision manages mass production using the IATF 16949 quality system. Key processes are subject to SPC statistical process control, and each batch is sampled and measured to ensure quality consistency.

Summary

The automotive gearmaking industry is on the verge of a complete makeover where electrification and lightweighting are the main drivers. Breakthroughs in automotive gear manufacturing technology, ranging from material innovation to gear machining processes, bring the products of automakers to a higher level of competitiveness.

The key factors when selecting a partner are, primarily, their technology, quality, and their problem-solving capabilities.

JS Precision is a reliable partner to consider whether you are just screening a list of gear manufacturing companies or have specific gearbox repair or new design issues that require a solution.

Reach out to us anytime, share your needs or drawings, and our engineering team will deliver a professional technical & business report just within 24 hours, which will serve as a basis for us to together enhance the next generation vehicles' performance.

Disclaimer

The contents of this page are for informational purposes only.JS Precision Services,there are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the JS Precision Network. It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

JS Precision Team

JS Precision is an industry-leading company, focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precisionCNC machining,Sheet metal manufacturing,3D printing,Injection molding,Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. Choose JS Precision this means selection efficiency, quality and professionalism.

To learn more, visit our website:www.cncprotolabs.com