Die Herstellung von Zahnrädern bildet das Grundelement des Übertragungskerns von Geräten für erneuerbare Energien. Die Getriebesysteme von Geräten für erneuerbare Energien sind so konzipiert, dass sie während ihrer 25-jährigen Lebensdauer starken Belastungen wie extremen Böen und Salzsprühkorrosion standhalten.

Die Genauigkeit des Zahnradschneidens ist der Hauptfaktor für die Haltbarkeit des Zahnrads. Ein kleiner Getriebefehler kann zum vollständigen Stillstand der Maschine führen, was für eine einzelne Windkraftanlage der Megawattklasse tägliche Verluste von mehr als Zehntausenden US-Dollar bedeutet.

Es ist sehr riskant, sich auf die Verwendung von „Standardteilen“ zu verlassen. Das Hauptthema dieses Artikels ist die Essenz einer exzellenten Zahnradfertigung und wie man durch kundenspezifische Zahnräder sowie CNC-Zahnradfertigung einen zuverlässigen Getriebekern aufbaut.

Kurzer Überblick über die wichtigsten Antworten

| Kernfragen | Schlüsselantworten | Wert für Sie |

| Warum ist es notwendig, dass die Ausrüstung für erneuerbare Energien individuell angepasst wird? | Extreme Einsatzbedingungen erfordern, dass Zahnräder hinsichtlich Materialien, Design und Wärmebehandlung individuell angepasst werden müssen. Standardteile sind einfach nicht in der Lage, die geforderten Lebensdauer- und Zuverlässigkeitsstandards zu erfüllen. | Erkennen Sie, dass Anpassung eine wertvolle Investition ist, die eine langfristige Kapitalrendite für Projekte bietet. |

| Was ist der Schlüssel zur Gewährleistung der langfristigen Zuverlässigkeit von Getrieben? | Durch die Nutzung der Genauigkeit der CNC-Zahnradherstellung, zusammen mit der Verwendung spezieller Materialien und fortschrittlicher Wärmebehandlung, wird die Zahnradbearbeitung perfektioniert. | Legen Sie die Technologie eines hochzuverlässigen Produkts fest und erstellen Sie Partnerbewertungskriterien. |

| Wie wählt man den richtigen Fertigungspartner aus? | Bewerten Sie ihre Erfahrung in der Herstellung großer Zahnräder, in der Technologieintegration und in technischen Supportfunktionen, ohne den Standort zu berücksichtigen. | Erhalten Sie einen Rahmen für die Lieferantenauswahl, der sich auf Partner konzentriert, die in der Lage sind, den gesamten Lebenszykluswert zu liefern. |

Wichtige Erkenntnisse:

- Anpassung ist Standard:

Der Aspekt der kundenspezifischen Zahnräder für die verschiedenen Teile der Wind- und Wasserturbinen ist auf unterschiedliche Belastungs- und Platzbeschränkungen zurückzuführen.

- Stromerzeugung hängt von Präzision ab:

Eine Steigerung des Getriebewirkungsgrads um nur 0,5 % führt zu einer erheblichen Steigerung der erwarteten jährlichen Stromproduktion von Einheiten der Megawatt-Klasse, die auf hochpräzise CNC-Zahnradfertigung angewiesen sind.

- Großserienproduktion zeigt das Niveau des Fähigkeitstests:

Die Ausführung der Fertigung großer Zahnräder mit Hochleistungsspannung und Verformungskontrolle auf hohem Niveau unterscheidet eine gewöhnliche Fabrik von einem Branchenführer.

- Zeichnungen sind der Grundstein einer erfolgreichen Fertigungskooperation:

Ohne Zweifel ist eine genaue Zeichnung zur Herstellung von Zahnrädern die Grundlage für großartige Partnerschaften bei der Herstellung von Zahnrädern und muss alle wichtigen Merkmale umfassen.

Warum diesem Leitfaden vertrauen? Erfolge bei der Herstellung von Windturbinengetrieben von JS Precision

Die Professionalität und Autorität dieses Leitfadens wurzeln in JS Precisions 15-jähriger intensiver Entwicklung und Erfahrung in den Bereichen Zahnradherstellung und Zahnradbearbeitung. Darüber hinaus stützt es sich auf die praktische Erfahrung von über 500 globalen Projekten im Bereich der erneuerbaren Energien, die mehrere Szenarien wie Onshore-/Offshore-Windkraft und Wasserkraft abdecken.

JS Precision verfügt über umfassende Prozesskapazitäten in der Herstellung großer Zahnräder. Unser Unternehmen ist in der Lage, große Zahnräder mit einem Durchmesser von bis zu 8 Metern und einem Modul von 40 zu bearbeiten.

Der CNC-Zahnradherstellungsprozess von JS Precision ist in der Lage, eine Hochpräzisionsbearbeitung nach ISO 6 zu erreichen, die dem Industriestandard ISO 8 weit überlegen ist. Jeder Schritt des Zahnradbearbeitungsprozesses ist mit einem digitalen Inspektionssystem ausgestattet, das eine vollständige dimensionale Rückverfolgbarkeit ermöglicht.

Der Großhandel von JS Precision arbeitet mit den weltweit führenden Spezialstahllieferanten zusammen, die in der Lage sind, Materialformeln für kundenspezifische Zahnräder bereitzustellen. In der Salznebelumgebung der Offshore-Windenergie kann der Superaufkohlungsprozess eine Zahnradoberflächenhärte von HRC 62 erzeugen und gleichzeitig eine Kernzähigkeit von über 120 J beibehalten.

Im Gegensatz zur Lebensdauer liegt die Ausfallrate der kundenspezifischen Getriebe und Getriebekomponenten von JS Precision für Windparks in Nordamerika, Europa und Asien seit 2025 bei weniger als 0,8 %, während der Branchendurchschnitt bei 3 % liegt.

Alle Schlussfolgerungen und Methoden in diesem Leitfaden basieren auf realen Projektverifizierungen und halten sich strikt an den ISO 1328:2013-Standard für Zahnradpräzisionskonstruktionen, um die wissenschaftliche Genauigkeit und Praktikabilität des Inhalts sicherzustellen.

Möchten Sie die professionellen Fähigkeiten von JS Precision zur Herstellung von Zahnrädern überprüfen? Kontaktieren Sie das Ingenieurteam von JS Precision, übermitteln Sie die grundlegenden Informationen zu Ihrem Projekt im Bereich der erneuerbaren Energien und erhalten Sie einen kostenlosen, maßgeschneiderten Prozessplan für die Zahnradbearbeitung, um potenzielle Risiken bei der Zahnradkonstruktion und -herstellung proaktiv zu mindern.

Warum sind Wind- und Hydrauliksysteme auf kundenspezifische Getriebe angewiesen?

Wind- und Wasserkraftmaschinen arbeiten in sehr unterschiedlichen Umgebungen und daher ist die Herstellung von Zahnrädern für diese Branchen stark kundenspezifisch. Neben dem kundenspezifischen Design sollte auch die Präzision der Zahnradbearbeitung sehr präzise sein, da handelsübliche Zahnräder nicht dem AGMA 2001-D04-Standard entsprechen.

Probleme bei der Verwendung von Standardgetrieben

- Schlechte Materialverträglichkeit: Standardzahnräder bestehen aus einem Allzweck-Legierungsstahl, der extremen Temperaturschwankungen und der Einwirkung vonharschen Umgebungenwie Salznebel und Feuchtigkeit unter Wasser nicht standhalten kann.

- Nicht übereinstimmende Wärmebehandlung:Standardzahnräder verfügen über eine gehärtete Schicht mit fester Dicke, die den unterschiedlichen Biegebelastungen der Windkraft nicht standhalten kann.

- Kein optimiertes Zahnprofildesign: Das Standardzahnprofil ist nicht für das variable Lastspektrum geeignet, was zu einer ungleichmäßigen Lastverteilung führt.

Warum Sie maßgeschneiderte Ausrüstung benötigen

Der Hauptvorteil von kundenspezifischen Zahnrädern besteht darin, dass die anfänglichen Ausgaben durch eine durchgängige Anpassung der Zahnradfertigung in eine langfristige Kostensenkung umgewandelt werden.

JS Precision Gear Manufacturing bietet die Anpassung der Zahnprofilmodifikation und Wärmebehandlung für kundenspezifische Zahnräder an, die in der Lage sind, die Lebensdauer der Zahnräder um 30 % zu verlängern und auch den Getriebewirkungsgrad um weitere 0,5 % zu verbessern.

Wie wählt man Getriebehersteller mit starken Fähigkeiten im Bereich erneuerbare Energien aus?

Hochwertige Zahnradhersteller, darunter Zahnradhersteller in den USA, sind der Schlüssel zur Umsetzung kundenspezifischer Zahnradleistungen. Viele Unternehmen konzentrieren sich zu sehr auf die „Zahnradfertigung in meiner Nähe“ und vernachlässigen dabei technische Kernkompetenzen. Daher sollte sich die Prüfung auf Technologie und Erfahrung und nicht auf den geografischen Standort konzentrieren.

Wichtige Bewertungskriterien

- Erfahrung in der Herstellung von Großgetrieben: Selbstständige Bearbeitung von Hauptwellenzahnrädern von Windkraftanlagen mit einem Durchmesser von mehr als 3 Metern und schweren, belastbaren Zahnrädern mit einem Gewicht von mehr als 50 Tonnen.

- Material- und Wärmebehandlungskompetenz: Wärmebehandlungsmöglichkeiten vor Ort sowie die Möglichkeit, den Wärmebehandlungsprozess für kundenspezifische Zahnräder anzupassen.

- Prüf- und Zertifizierungseinrichtungen: Verfügen über ein großes Zahnradmesszentrum und verfügen über Branchenzertifizierungen wie GL, DNV und die Fähigkeit, Prüfdaten für den gesamten Prozess bereitzustellen.

- Fähigkeiten zur technischen Unterstützung: Wir bieten Lastanalyse- und Zahnradprofilmodifikationsdienste sowie die Möglichkeit, die Konstruktionen auf der Grundlage der Zahnradfertigungszeichnungen zu optimieren.

Überdenken der Priorität für „Zahnradherstellung in meiner Nähe“

„Gear Manufacturing Near Me“ bietet zwar den Komfort der Kommunikation, aber wenn es den Unternehmen vor Ort an Branchenerfahrung mangelt, erhöhen sich die Risiken.

Erfahrene kundenspezifische Getriebehersteller, unabhängig davon, ob es sich um Getriebehersteller in den USA oder um internationale professionelle Hersteller handelt, können zuverlässigere kundenspezifische Getriebezu niedrigeren Gesamtkosten liefern.

Tabelle häufig verwendeter Materialien und Leistung für Getriebe von Windkraftanlagen

| Materialqualität | Oberflächenhärte (HRC) | Kernzähigkeit (J) | Effektive gehärtete Schicht (mm) | Anwendbare Szenarien | Salzsprühkorrosionsbeständigkeit |

| 18CrNiMo7-6 | 58-62 | 110-130 | 1,4-1,8 | Hauptwellengetriebe einer Offshore-Windkraftanlage | ★★★★ |

| 20MnCr5 | 56-60 | 90-110 | 1.0-1.4 | Azimutgetriebe für Onshore-Windkraftanlagen | ★★★ |

| SAE 8620 | 57-61 | 100-120 | 1,2-1,6 | Wasserkraft-Geschwindigkeitskontrollmechanismus-Getriebe | ★★★★☆ |

| Edelstahl 316L | 45-50 | 150-180 | — | Pitchgetriebe für Offshore-Windkraftanlagen | ★★★★★ |

| 20CrNi2Mo | 55-59 | 100-120 | 1,1-1,5 | Geschwindigkeitserhöhungsgetriebe für Onshore-Windkraftanlagen | ★★★ |

Wie kann die CNC-Zahnradherstellung zum Hüter der Genauigkeit von Zahnrädern im Bereich erneuerbare Energien werden?

Das Herzstück der gesamten Präzisionszahnradfertigung ist die CNC-Zahnradfertigungstechnologie. Diese Technologie ist von großer Bedeutung für die Herstellung kundenspezifischer Zahnräder, die effizient sind und eine lange Lebensdauer haben und außerdem die Probleme mangelnder Präzision und inkonsistenter Ergebnisse löst, die typischerweise bei der herkömmlichen Zahnradbearbeitung auftreten.

Die drei Hauptvorteile der CNC-Technologie

- Wiederholgenauigkeit im Submikrometerbereich: Die CNC-Zahnradherstellung ist in der Lage, eine Wiederholgenauigkeit von 0,001 mm zu erreichen, daher sind die Abmessungen der Zähne von kundenspezifischen Zahnrädern immer konsistent.

- Fähigkeit zur komplexen geometrischen Bearbeitung: Dies ist das Ergebnis der Fähigkeit der Maschine, komplexe Profile präzise zu erstellen. So kann beispielsweise eine Zahnspitzenbearbeitung durchgeführt werden, die Vibrationen und Geräusche reduziert.

- Garantie der Chargenkonsistenz: Der Einsatz digitaler Mittel ermöglicht es, dass jede Charge kundenspezifischer Zahnräder eine konsistente Präzision aufweist, sodass der Austauschbedarf von Windpark-Ersatzteilen gedeckt wird.

Präzisionsparametertabelle für die Herstellung von CNC-Zahnrädern

| Bearbeitungsprozess | Bearbeitungsausrüstung | Präzisionstoleranz (mm) | Anwendbarer Ausrüstungstyp | Bearbeitungseffizienz (Stück/Tag) | Präzisionsgrad |

| CNC-Wälzfräsen | Große CNC-Wälzfräsmaschine | 0,005 | Windturbinen-Azimutgetriebe | 2-3 | ISO 7 |

| CNC-Zahnradschleifen | Präzisionsformende Zahnradschleifmaschine | 0,001 | Spindelgetriebe für Windkraftanlagen | 1-2 | ISO 6 |

| CNC-Drehen | Hochleistungs-CNC-Drehmaschine | 0,002 | Großer Ausrüstungsrohling | 3-5 | ISO 8 |

| CNC-Fräsen | CNC-Bodenfräs- und Bohrmaschine | 0,003 | Getriebegehäuse | 2-4 | ISO 7 |

| CNC-Zahnradformung | Hochpräzise CNC-Zahnradformmaschine | 0,004 | Wasserkraft-Geschwindigkeitsregulierungsgetriebe | 4-6 | ISO 7 |

Möchten Sie eine höhere Übertragungspräzision für Ihre kundenspezifischen Zahnräder? Reichen Sie Ihre Getriebefertigungszeichnung ein. JS Precision nutzt CNC-Zahnradfertigungstechnologie und bietet Ihnen eine Zahnprofilkontrolle im Mikrometerbereich, wodurch die Effizienz der Getriebeübertragung verbessert wird.

Welche besonderen Herausforderungen bringt die Herstellung großer Getriebe für Wind- und Wasserkraftprojekte mit sich?

Die immer größer werdende Größe von Anlagen für erneuerbare Energien macht die Herstellung großer Zahnräder selbst im Bereich der Zahnradherstellung zu einer zentralen Herausforderung. Große Zahnräder sind viel schwieriger herzustellen als gewöhnliche Zahnräder und sie sind der Schlüsselfaktor, der die Fähigkeiten von Zahnradherstellern auszeichnet.

Konstruktive Herausforderungen, die über die Spezifikationen von Werkzeugmaschinen hinausgehen

- Schwere Werkstückspannung: Zahnräder mit einem Gewicht von mehr als 50 Tonnen erfordern spezielle Werkzeuge, die darauf abgestimmt sind, um zu verhindern, dass eine Klemmverformung die Genauigkeit des Vorgangs beeinträchtigt.

- Verformungskontrolle durch Wärmebehandlung: Bei großen Zahnrädern besteht eine hohe Wahrscheinlichkeit, dass sie sich während der Wärmebehandlung verziehen. Daher erfordern sie eine Prozessoptimierung durch Simulation und spezielle Werkzeuge, um die Verformung effektiv zu kontrollieren.

- Segmentierte Bearbeitung und Montage: Um extrem große Zahnräder herzustellen, werden segmentierte Bearbeitung und Präzisionsmontage eingesetzt, um sicherzustellen, dass die Zahnprofilgenauigkeit nach der Montage den Standards entspricht.

Qualitätssicherung: Vollständige Datenüberwachung

Die Qualitätskontrolle bei der Herstellung großer Zahnräder beginnt beim Stahlbarren und Ultraschallprüfungen, um sicherzustellen, dass keine Mängel vorhanden sind. Dazu gehören auch Online-Messungen während des Bearbeitungsvorgangs, die Aufzeichnung der gesamten Wärmebehandlungskurve und schließlich eine 3D-Scanprüfung zur Validierung der Leistung der kundenspezifischen Zahnräder.

Möchten Sie die technischen Herausforderungen der Herstellung großer Zahnräder lösen? Kontaktieren Sie die Ingenieure von JS Precision für die Herstellung großer Zahnräder, um eine kostenlose, maßgeschneiderte Bearbeitungslösung zu erhalten, mit der Sie die Herausforderungen der Fertigung und Präzisionssteuerung von Hochleistungsgetrieben meistern können.

Abbildung 1: Draufsicht auf eine Fabrikszene, in der ein Arbeiter in Schutzausrüstung manuell ein massives, komplex gestaltetes kreisförmiges Metallgetriebe auf dem Werkstattboden inspiziert.

Abbildung 1: Draufsicht auf eine Fabrikszene, in der ein Arbeiter in Schutzausrüstung manuell ein massives, komplex gestaltetes kreisförmiges Metallgetriebe auf dem Werkstattboden inspiziert.

Was sind die wichtigsten technischen Faktoren, die bei der Entwicklung eines effizienten kundenspezifischen Getriebes berücksichtigt werden müssen?

Die Effizienz eines kundenspezifischen Getriebes bestimmt die Übertragungseffizienz und den Energieverbrauch der Ausrüstung. Das Design muss mit den Betriebsbedingungen der Ausrüstung kombiniert werden, um Kompatibilität mit dem System zu erreichen.

Designeingaben: Identifizieren Sie Ihre individuellen Betriebsbedingungen

Um ein effizientes kundenspezifisches Getriebe herzustellen, ist es notwendig, die Kernbetriebsparameter vollständig zu verstehen, die typischerweise den Ausgangspunkt für die Getriebeherstellung bilden:

- Spitzendrehmoment:Es muss in der Lage sein, das maximale Drehmoment unter extremen Betriebsbedingungen zu bewältigen, z. B. Drehmomentschwankungen während einer Notbremsung der Windkraft oder beim Starten der Wasserkraft.

- Geschwindigkeitsbereich: Die Hoch- und Niedriggeschwindigkeitsbereiche der Ausrüstung ermöglichen eine genaue Geschwindigkeitsregelung über das kundenspezifische Getriebe.

- Einbauraumbeschränkungen: Wenn es um kompakte Geräte geht, muss das Volumen des kundenspezifischen Getriebes strikt kontrolliert werden und es muss ausreichend Platz für den Einbau vorhanden sein.

- Umgebungsbedingungen: Ermitteln Sie die Temperaturunterschiede, Feuchtigkeit und Korrosionsbedingungen, die sich auf die kundenspezifischen Getriebematerialien und das Dichtungsdesign auswirken.

Das Getriebe vollständig in das System integrieren

Ein kundenspezifisches Getriebe ist tief in die Ausrüstung integriert, auf den Generator ausgerichtet und seine Steifigkeit erhöht. Darüber hinaus können Vibrationen und Geräusche durch die Optimierung des Zahnradprofils kontrolliert und die Lebensdauer verlängert werden.

Wie erreicht man bei der CNC-Zahnradherstellung ein hochpräzises Zahnprofil von Azimutgetrieben für Windkraftanlagen?

Die Genauigkeit des Azimutgetriebes beeinflusst, wie präzise die Windkraftanlage ausgerichtet werden kann und wie effizient sie Strom erzeugen kann. Die CNC-Zahnradfertigung ist der Schlüssel zu höchster Präzision.

Herausforderungen: Anforderungen an große Durchmesser und hohe Belastbarkeit der Zahnoberfläche

Die Herstellung von Azimutgetrieben stellt zwei große Herausforderungen dar:

- Die Durchmesser können größer als 5 Meter sein, was die Bearbeitung sehr erschwert.

- Das Zahnrad muss in der Lage sein, das Kippmoment der gesamten Turbine zu bewältigen, daher muss die Zahnoberflächenhärte HRC 58 oder sogar höher sein und die kumulative Teilungsgenauigkeit muss 0,02 mm betragen.

Lösungen: Segmentierte Bearbeitung und Online-Messung

JS Precision hat diese Probleme durch CNC-Zahnradherstellung gelöst: segmentierte Bearbeitung und Andockung mit Hilfe großer CNC-Geräte, Messung auf der Maschine zur Fehlerkorrektur und Präzisionsschleifen, um einen Gesamtumfangsfehler des Zahnprofils von <0,02 mm zu erreichen.

Möchten Sie eine hochpräzise Bearbeitung von Azimutgetrieben erreichen? Reichen Sie Ihre Azimutgetriebespezifikationen ein und JS Precision nutzt seine fortschrittliche CNC-Zahnradherstellungstechnologie, um Ihnen eine maßgeschneiderte Bearbeitungslösung zu bieten, die die Genauigkeit der Windausrichtung und die Effizienz der Stromerzeugung gewährleistet.

Wie entwirft man ein kompaktes kundenspezifisches Getriebe für Windkraftanlagen mit vertikaler Achse?

Vertikalachsen-Windkraftanlagen (VAWTs) zeichnen sich durch ein schlankes Design aus, daher müssen ihre kundenspezifischen Getriebe die Merkmale Kompaktheit und hohe Leistungsdichte erfüllen. Die Erfüllung dieser Anforderungen erfordert eine individuelle Anpassung und Optimierung durch die Zahnradfertigung.

Platzbeschränkungen und Anforderungen an eine hohe Drehmomentdichte

Die kundenspezifischen Getriebe von Windkraftanlagen mit vertikaler Achse bieten nur sehr wenig Platz für den Einbau neuer Teile. Dadurch wird das Volumen um mehr als 30 % reduziert, während sie gleichzeitig Leistung bei niedriger Drehzahl und hohem Drehmoment übertragen und somit unter die Eigenschaft einer extrem hohen Leistungsdichte fallen.

Innovatives Design: Planetengetriebesystem und Integration

JS Precision entwickelt ein kompaktes kundenspezifisches Getriebe. Ein mehrstufiges Planetengetriebesystem verringert nicht nur das Volumen um 40 %, sondern erhöht auch die Leistungsdichte um 25 %. Außerdem ist das Designin das Generatorgehäuse integriert, sodass hochfester Stahl verwendet wird, um die Anforderungen kundenspezifischer Getriebe zu erfüllen.

Abbildung 2: Eine weiße, maßgeschneiderte Getriebeeinheit, die für eine Windkraftanlage mit vertikaler Achse entwickelt wurde und auf einem hohen Mast vor einem klaren blauen Himmel montiert ist.

Abbildung 2: Eine weiße, maßgeschneiderte Getriebeeinheit, die für eine Windkraftanlage mit vertikaler Achse entwickelt wurde und auf einem hohen Mast vor einem klaren blauen Himmel montiert ist.

Welche technischen Parameter muss ich vorbereiten, um mit einem Hersteller kundenspezifischer Ausrüstung zusammenzuarbeiten?

Für Hersteller kundenspezifischer Getriebe sind genaue technische Parameter von großer Bedeutung. Fertigungszahnradzeichnungen sind das wichtigste Kommunikationsmittel und entscheiden daher direkt über die Fertigungsgenauigkeit von kundenspezifischen Zahnrädern und Getrieben.

Checkliste für den technischen Dialog zur Einleitung einer Zusammenarbeit

Eine effektive Zusammenarbeit erfordert vollständige technische Parameter, wie zum Beispiel:

- Anwendungsszenarien: Stellen Sie genaue und detaillierte Informationen zum Gerätetyp, zur Leistung usw. bereit, um dem Getriebefertigungsteam bei der Entscheidung über die beste Route zu helfen.

- Grundparameter: Die Hauptmerkmale wie Zahnradmodul und Zähnezahl sind die Grundlagen der Zahnradbearbeitung.

- Leistungsanforderungen: Geben Sie Drehmoment, Drehzahl, Lebensdauer und spezielle Anforderungen an (z. B. Geräuschreduzierung, Korrosionsschutz).

- Betriebsbedingungen: Geben Sie die Art der Schmierung und die Umgebungsparameter an, die sich auf die Auswahl der Materialien und Prozesse auswirken.

- Installationsabmessungen: Übermitteln Sie Schnittstellenabmessungen und Toleranzen, um eine perfekte Anpassung an die Ausrüstung zu ermöglichen.

Zeichnung zur Zahnradherstellung: Die zuverlässigste Art, Ihre Ideen zu vermitteln

Eine korrekte Zahnradfertigungszeichnung sollte Folgendes angeben: Zahnradgeometrie und -toleranzen, Materialspezifikationen, Wärmebehandlungsanforderungen und Prüfstandards, um sicherzustellen, dass die Qualität der Zahnradherstellung kontrollierbar ist.

Fallstudie: Reduzieren Sie die Betriebs- und Wartungskosten von Windkraftanlagen um 35 %! JS Precision hilft nordamerikanischen Windparks, frühe Lochfraßkorrosion von Getrieben zu beheben

Herausforderung

Bei einem 2,0-MW-Getriebegetriebe in Planetenqualität (Material 18CrNiMo7, 6) in einem 200-MW-Windpark in Nordamerika zeigten die Zahnoberflächen bereits nach einem kurzen Zeitraum von nur 18 Monaten erste Anzeichen von Lochfraß, was zu einer Ausfallrate von 8 % führte.

Die Reparaturkette des ursprünglichen europäischen Lieferanten dauerte mehr als sechs Monate und die Austauschkosten pro Einheit betrugen mehr als 20.000 US-Dollar, wodurch die Stromerzeugungsverluste und Betriebs- und Wartungskosten des Windparks stark beeinträchtigt wurden.

Die Lösung von JS Precision

1.Ursachenanalyse und DFM-Optimierung:

Nach Erhalt der Anfrage führten wir sofort eine metallografische Analyse der ausgefallenen Zahnräder durch und stellten fest, dass die ursprüngliche Zahnradherstellung einen unangemessenen Gradienten der aufgekohlten Schicht und eine grobe Karbidmorphologie aufwies, was der Hauptgrund für Lochfraß war.

Der Wärmebehandlungsprozess wurde von Ingenieuren neu gestaltet, die effektive Tiefe der gehärteten Schicht wurde durch Aufkohlen in kontrollierter Atmosphäre von 1,4 mm auf 1,6 mm optimiert und auch die Karbidmorphologie wurde optimiert.

2. Upgrade des Präzisionsfertigungsprozesses:

Beim CNC-Zahnradherstellungsprozess wird der Prozess „Vorschleifen von Rollzähnen → Aufkohlen in kontrollierter Atmosphäre Abschrecken →Präzisionsformen von Schleifzähnen“ übernommen und die Zahnoberfläche entsprechend dem Windfeldlastspektrum modifiziert, um die Lastverteilung zu optimieren

3. Verbesserung der Lieferkette und Qualitätssicherung:

Das Team verwendete vakuumentgaste Spezialstahlbarren als Rohmaterial und gewährleistete so eine vollständige Rückverfolgbarkeit vom Rohling bis zum fertigen Produkt. Außerdem wird ein Restspannungstestbericht für die Zahnoberfläche jedes Zahnrads bereitgestellt.

Ergebnisse

Nach dem Wechsel der speziell angefertigten Zahnräder von JS Precision funktioniert das Windparkgetriebe seit über drei Jahren einwandfrei, ohne dass neue Lochfraßfehler auf der Zahnoberfläche aufgetreten sind. Die Ausfallrate bei ähnlichen Getrieben wurdeauf weniger als 1 % gesenkt.

Unter Berücksichtigung der Gesamtbeschaffungskosten für die Ausrüstung und der vermiedenen Ausfallzeitverluste konnten die Wartungskosten dieses Teils um 35 % gesenkt werden, was zu einer jährlichen Ersparnis von über 500.000 US-Dollar für den Windpark führt.

Möchten Sie diesen erfolgreichen Fall der Kostensenkung bei Getrieben für Windkraftanlagen nachahmen? Laden Sie Ihre Zahnradfertigungszeichnung auf JS Precision hoch, um kostenlose DFM-Optimierungsvorschläge und professionelle Lösungen für frühe Lochfraß- und andere Fehlerprobleme bei kundenspezifischen Zahnrädern zu erhalten.

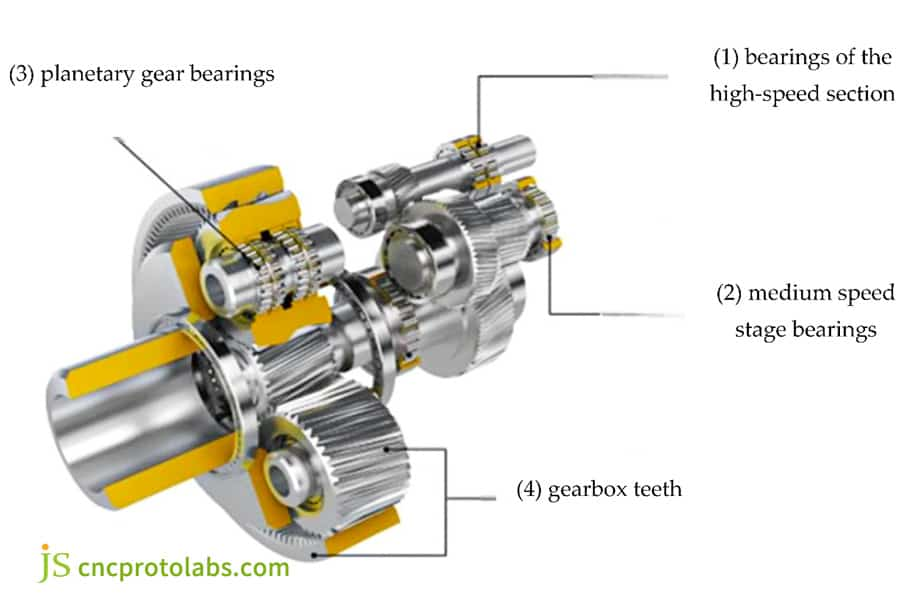

Abbildung 3: Ein technisches Diagramm, das die internen Komponenten eines Windturbinengetriebes detailliert beschreibt, einschließlich beschrifteter Teile wie Lager und Getriebezähne, die das komplexe System veranschaulichen Ziel von Wartungslösungen.

Abbildung 3: Ein technisches Diagramm, das die internen Komponenten eines Windturbinengetriebes detailliert beschreibt, einschließlich beschrifteter Teile wie Lager und Getriebezähne, die das komplexe System veranschaulichen Ziel von Wartungslösungen.

FAQs

F1: Welche Materialien werden am häufigsten in Getrieben von Windkraftanlagen verwendet?

Das Hauptmaterial, das bei der Herstellung von Windturbinengetrieben verwendet wird, sind legierte Stähle mit hoher Härtbarkeit, wie zum Beispiel 18CrNiMo7-6 und 20MnCr5. Nach dem Aufkohlen und Abschrecken erreicht die Oberflächenhärte HRC 58-62. Der Kern weist eine gute Zähigkeit auf, wodurch das Material für die komplexe Belastung durch Windkraft geeignet ist.

F2: Welches Maß an Präzision kann von großen Wasserkraftgetrieben erwartet werden?

Große Wasserkraftanlagen müssen in der Regel den Standards AGMA Grade 12 oder ISO Grade 7 oder höher entsprechen. Der Schwerpunkt liegt auf der Kontrolle des kumulativen Pitch-Fehlers, um eine reibungslose Übertragung, geringe Geräuschentwicklung und einen leisen Betrieb zu erreichen.

F3: Was ist die typische Zeitspanne für die Entwicklung und Lieferung einer großen kundenspezifischen Ausrüstung?

Die Vorlaufzeit für große kundenspezifische Zahnradrohlinge variiert je nach Größe und Wärmebehandlungsprozess zwischen 6 und 12 Monaten. Die Präzisionsbearbeitung nimmt etwa ein Drittel der gesamten Vorlaufzeit in Anspruch.

F4: Wie kann die Qualität von Großgetrieben während des Transports und der Installation gewährleistet werden?

Spezielle Werkzeuge und Verpackungen sind erforderlich. Große Flächen werden mit Rostschutzöl bestrichen und mit Abdeckungen geschützt. Detaillierte Aufhängungs- und Installationsanweisungen werden bereitgestellt, um sicherzustellen, dass die Qualität des Transports und der Installation erhalten bleibt.

F5: Was ist die maximale Größe und das maximale Modul der Zahnräder, die bearbeitet werden können?

Die Großzahnradfertigung von JS Precision ist in der Lage, Zahnräder mit einem Durchmesser von 8 Metern und einem Modul von 40 herzustellen. Der konkrete Lösungsfall wird anhand von Zahnradfertigungszeichnungen geprüft.

Q6: Can you provide a fatigue test or finite element analysis for your gears?

JS Precision is able to offer FEA finite element analysis based on load spectrum, and can also make arrangements for bench tests to complete a comprehensive assessment of gear performance.

Q7: What kind of special treatments are applied to offshore wind turbine gears with super-high corrosion protection?

Besides using corrosion-resistant materials, offshore wind turbine gears can also be treated by super carburizing and epoxy coating to greatly enhance their resistance to salt spray corrosion.

Q8: What is the minimum order quantity (MOQ) for custom gears?

JS Precision is capable of supporting the whole process of custom gears, from single-piece prototype to mass production. Single, piece prototypes are mainly used for R&D verification, and mass production can enable more cost-effective gear manufacturing quotes.

Summary

Renewable energy requires the precision gears for stable power generation, and gear manufacturing is the cornerstone. Selecting a custom gear manufacturer with professional skills and experience assures the operation of your gears for at least 25 years. JS Precision uses its expert gear manufacturing to build dependable transmission cores for your projects.

Don't wait any longer, equip your renewable energy projects with the power that won't fail.

Please send us your gear manufacturing drawing or project requirements, and JS Precision engineering experts will respond with professional technical analysis and internationally competitive tailor-made solutions within 24 hours. Harnessing the power of precision gears, let's create a greener tomorrow together.

Disclaimer

The contents of this page are for informational purposes only.JS Precision Services,there are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the JS Precision Network. It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

JS Precision Team

JS Precision is an industry-leading company, focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precisionCNC machining,Sheet metal manufacturing,3D printing,Injection molding,Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. Choose JS Precision this means selection efficiency, quality and professionalism.

To learn more, visit our website:www.cncprotolabs.com