Bei CNC-Fräsdienstleistungen bestimmt eine scheinbar grundlegende Entscheidung – welcher Planfräser zu wählen ist, wie viel Schnitttiefe verwendet werden soll – direkt die Genauigkeit, Glätte, Bearbeitungseffizienz und letztendlich die Kosten des Hobels.

Rattermarken, Werkzeugablenkung, übermäßiger Werkzeugverschleiß und sogar Werkstückausschuss können durch eine falsche Auswahl verursacht werden. Der Schlüssel zum Erfolg liegt in der richtigen Werkzeug- und Prozessstrategie, egal ob Sie Präzisions-CNC-Frästeile mit bester Oberflächenqualität suchen oder viel Material effektiv aus tiefen Hohlräumen entfernen müssen.

Dieser Leitfaden demonstriert nicht nur die Kompetenz von JS Precision in diesem Bereich, sondern erläutert auch die Grundprinzipien der CNC-Fräsbearbeitung, um Ihnen dabei zu helfen, typische Fallstricke zu vermeiden und dasideale Gleichgewicht zwischen Genauigkeit, Effizienz und Kosten zu erreichen, sei es beim Prototyping oder bei der Massenproduktion.

Zusammenfassung der Kernantworten

| Kernherausforderungen | Häufige Missverständnisse | Professionelle Lösungen von JS Precision |

| Schlechte Ebenheit und Vibrationsspuren | Die blinde Verwendung von Werkzeugen mit großem Durchmesser oder einer übermäßigen Schnitttiefe führt zu übermäßigen Schnittkräften. | Basierend auf Materialeigenschaften, Werkzeugmaschinensteifigkeit und Zielgenauigkeit können Sie die optimale Kombination aus Werkzeugdurchmesser und -tiefe der Schnitt-Vorschub-Kombination wissenschaftlich berechnen und empfehlen. |

| Geringe Effizienz und Präzisionsverlust bei der Bearbeitung tiefer Hohlräume | Die Verwendung des herkömmlichen Schichtfräsens führt zu einem übermäßigen Werkzeugüberhang, was zu Vibrationen und Werkzeugablenkungen führt. | Wenden Sie effiziente Strategien wie „kleine Schritte, schnelle Durchläufe“ trochoidales Fräsen an und verwenden Sie erweiterte starre Werkzeughalter, um die Präzision des CNC-Fräsens sicherzustellen. |

| Hohe Kosten für die Prototypenerstellung in Kleinserien | Bestellung spezieller, nicht standardmäßiger Werkzeuge für Prototypen oder Verwendung unwirtschaftlicher Bearbeitungsparameter. | Nutzen Sie vorhandene standardisierte Werkzeugbibliotheken und flexible Prozesse, um Kosteneinsparungen zu maximieren und gleichzeitig die Anforderungen an das Präzisions-CNC-Fräsen zu erfüllen. |

| Verzögerte Lieferung für dringende Projekte | Unzureichende Vorbereitung der Lieferkette oder zu lange Prozessvalidierungszeiten. | Implementieren Sie Schnellreaktionsprozesse, einschließlich der Vorbereitung häufig verwendeter Materialien, Standardwerkzeuge und validierter Prozessvorlagen, um Lieferzyklen zu verkürzen. |

Wichtige Erkenntnisse:

- Werkzeuge sind Teil des Systems: Die optimale Auswahl hängt von den kombinierten Auswirkungen von Werkstückmaterial, Leistung/Steifigkeit der Maschine, Vorrichtungsstabilität und Zielgenauigkeit ab.

- Die Schnitttiefe ist kein isolierter Parameter: Sie muss in Verbindung mit der radialen Breite und der Vorschubgeschwindigkeit für einen effizienten und stabilen Schnitt optimiert werden.

- Maßgeschneiderte Strategie für tiefe Kavitäten: Der Verzicht auf einfache Schichten und der Einsatz einer gezielten Hochleistungsfrässtrategie (HPML) ist der Schlüssel.

- Eine frühzeitige Zusammenarbeit entscheidet über die Wirtschaftlichkeit: Durch die Kommunikation der Herstellbarkeit während der Entwurfsphase werden teure Werkzeuganpassungen und ineffiziente Prozesse vermieden.

Vertrauen Sie den CNC-Fräsdienstleistungen von JS Precision: Bewältigen Sie die Herausforderungen der Stirnflächenfräspräzision

Die High-End-Fertigung stand schon immer vor Herausforderungen bei der Präzisionssteuerung des CNC-Fräsens. Gemäß der Fräsnorm ISO 8688-1 geraten Unternehmen oft in Zyklen von Nacharbeit, erhöhten Kosten und Verzögerungen aufgrund von Problemen wie Werkzeugverschleiß, thermischer Verformung und Rattern.

JS Precision verfügt über über 15 Jahre Erfahrung im Bereich CNC-Fräsdienstleistungen und hat erfolgreich verschiedene Präzisionsbearbeitungsprobleme für über 500 Kunden weltweit gelöst, die mehrere stark nachgefragte Branchen wie Luft- und Raumfahrt, medizinische Geräte und optische Instrumente abdecken.

Unsere Hauptstärke liegt in der Umsetzung des „Systemdenkens“-Ansatzes über den gesamten Bearbeitungsprozess, anstatt nur einen Parameter isoliert anzupassen.

Beispielsweise haben wir für eines der Endflächenfräsprojekte unseres Kunden für Bauteile aus Titanlegierungen nicht nur die Materialart und die Anzahl der Zähne des Werkzeugs optimiert, sondern auch die Bearbeitungsgenauigkeit von ±0,02 auf ±0,005 mm verbessert, da wir die Maschinengeschwindigkeit, den Vorschub und die Schnitttiefe angepasst haben. All dies führte zu einer Verbesserung der Werkzeugstandzeit um 30 %

JS Precision verfügt über die richtigen Ressourcen, um ein vollständiges Qualitätskontrollsystem vom Rohstofflager bis zum fertigen Produkt zu betreiben. Möglich wird dies durch das Vorhandensein hochpräziser Prüfgeräte wie Laserinterferometer und Koordinatenmessgeräte.

Alle unsere Ingenieure haben 8 oder mehr Jahre Erfahrung im Umgang mit Design for Manufacturing (DFM). Dadurch ist es möglich, potenzielle Bearbeitungsprobleme zu überwachen und Lösungen frühzeitig in einem Projekt anzubieten.

Bisher liegt unsere Bearbeitungsausbeute bei Präzisionsteilen weiterhin bei 99,8 %. Dies spiegelt in hohem Maße unsere Zuverlässigkeit in diesem Bereich wider. In Kombination mit der Wiederkaufrate unserer Kunden von über 75 % stärkt dies unseren Ruf im Unternehmen weiter.

Möchten Sie Präzisionsfehler vermeiden und Ihr CNC-Fräsprojekt zeitnah erhalten? Wenden Sie sich an das Ingenieurteam von JS Precision und teilen Sie ihm das Teilematerial, die Präzisionsspezifikationen und die Lieferzeit Ihres Projekts mit. Wir bieten Ihnen dann eine kostenlose Prozessbewertung und Lösungsoptimierung zum Schutz Ihres Projekts an.

So wählen Sie den perfekten Planfräser für Ihr CNC-Fräsdienstleistungsprojekt aus?

Die Wahl eines Planfräsers ist ein Balanceakt zwischen Material, Maschinenfunktionen und Qualität. Dies wirkt sich direkt auf die Effizienz und Qualität der CNC-Fräsdienstleistungen aus, die Sie erhalten.

Die Beherrschung des Planfräserdurchmessers und der Zahnzahl

Planfräser haben viele Parameter und zwei davon sind effektiver Durchmesser und Zähnezahl. Sie stehen im Mittelpunkt der Schneideffizienz und -qualität.

- Effektiver Durchmesser: Wählen Sie einen Durchmesser, der dem 1,2- bis 1,5-fachen der Werkstückbreite entspricht, um eine gleichmäßige Kraftverteilung, geringeres Rattern und eine bessere Effizienz zu erreichen.

- Auswahl der Zahnanzahl: Berücksichtigen Sie die Leistung und das Material der Werkzeugmaschine und beziehen Sie sich dabei auf die folgende Tabelle:

| Werkstückmaterial | Empfohlene Zahnanzahl | Hauptgründe |

| Aluminiumlegierung | 8-12 Zähne | Geringer Schnittwiderstand, verbesserte Effizienz und reibungslose Spanabfuhr |

| Stahl | 4-6 Zähne | Große Spanrillen reduzieren Verstopfungen und Schnittkräfte |

| Titanlegierung | 3-4 Zähne | Gute Wärmeableitung, verhindert das Anhaften von Spänen und verlängert die Lebensdauer |

Die entscheidenden Details des Einsatzmaterials und der Geometrie

Wendeplattenmaterial, Beschichtung und Geometrie bestimmen die Schnittleistung und müssen auf das Bearbeitungsszenario abgestimmt sein.

| Beschichtung/Substrat | Anwendbare Materialien | Hauptvorteile |

| PVD-beschichtetes Hartmetall | Aluminium, Edelstahl | Hohe Härte, geringe Reibung, Anti-Haftung, geeignet für Hochgeschwindigkeitsschneiden |

| CVD-beschichtetes Hartmetall | Stahl, Gusseisen | Starke Haftung, verschleißfest, hochtemperaturbeständig |

| Diamantbeschichtet | Nichteisenmetalle, Verbundwerkstoffe | Extrem hohe Härte, verschleißfest, hervorragende Oberflächenqualität |

Einfluss der Einsatzgeometrie

- Scharfe Schneidkante: Ideal für weichere Materialien wie Aluminium mit geringen Schnittkräften für eine glatte Oberfläche.

- Verstärkte Schneidkante: Ideal für härtere Materialien wie Stahl und Titanlegierungen. Starke Schneidkanten, die kein Absplittern verhindern.

Die Erfüllung der Anforderungen an CNC-Fräsdienstleistungen ist ein Muss für Effizienz und Präzision. Für hochpräzise Schneidkanten wählen Sie hochpräzise Optionen. Für mehr Effizienz wählen Sie Einsätze, die stoßfest sind.

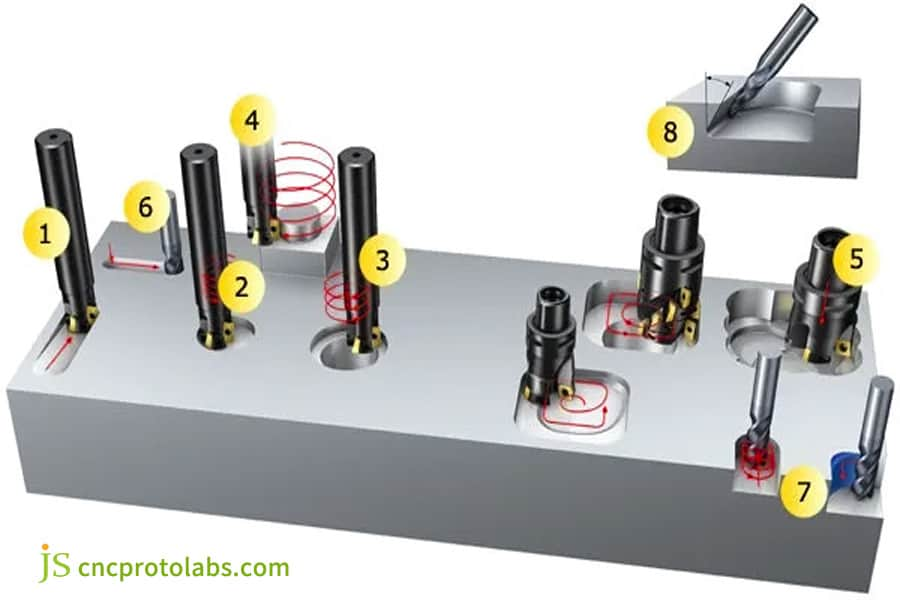

Abbildung 1 Stirnflächenfräser werden aufgrund ihrer geometrischen Formen und Strukturen auf unterschiedliche Weise gestaltet.

Wichtige Überlegungen zum Tieftaschenfräsen bei der CNC-Fräsbearbeitung

Für das Tieffräsen von Hohlräumen (Tiefen-zu-Breiten-Verhältnis über 3:1) sind spezielle Verfahren erforderlich. Die Haupthindernisse sind unzureichende Werkzeugsteifigkeit und Schwierigkeiten bei der Spanabfuhr, die spezifische Lösungen erfordern.

Kompromiss zwischen Werkzeugsteifigkeit und Überhang

Das Verhältnis von Länge zu Durchmesser eines Werkzeugs beeinflusst die Steifigkeit. Wenn das Verhältnis größer als 5:1 ist, nimmt die Steifigkeit erheblich ab, was zu Verformung, Rattern und anderen Problemen führt.

Lösungen: Verwenden Sie„Relaisfräsen“, bei dem Werkzeuge unterschiedlicher Länge für die Bearbeitung kombiniert werden. Verwenden Sie außerdem Werkzeughalter mit erhöhter Steifigkeit, die dynamisch ausgewuchtet sind.

Strategien für eine effektive Spanentfernung und Wärmekontrolle

Tiefe Kavitäten und eine schlechte Spanabfuhr können zu Nachbearbeitung und sogar Werkzeugverschleiß führen. Ohne aktive Steuerung kann der Wärmestau zu thermischer Verformung führen.

- Spanentfernung: Verwenden Sie einen spiralförmigen Vorschub in Verbindung mit einem oder mehreren der folgenden Elemente: segmentiertes Anheben des Werkzeugs und optimierte Werkzeugwegstrategien. In Kombination mit Hochdruck-Kühlmittel (10–20 MPa) oder Druckluftspülung.

- Thermische Kontrolle: Wählen Sie die richtige Art von Schneidflüssigkeit aus, passen Sie die Schneidparameter an und führen Sie die Bearbeitung hochpräziser Komponenten in einer temperaturkontrollierten Umgebung durch.

Möchten Sie eine CNC-Fräsbearbeitung für Bauteile mit tiefen Hohlräumen, um die Herausforderungen der Spanabfuhr und Steifigkeit zu meistern? Wenden Sie sich an JS Precision. Unser professionelles Team bietet Ihnen kostenlos maßgeschneiderte Lösungen für das Tieffräsen von Hohlräumen basierend auf Ihrem Teilseitenverhältnis und Ihren Materialeigenschaften, um Verarbeitungsrisiken zu vermeiden und die Genauigkeit und Liefereffizienz der Teile sicherzustellen.

Abbildung 2 Fräsen von Löchern und Hohlräumen, Taschen

Die Präzisionsgleichung: Optimierung der Schnitttiefe für unübertroffene CNC-Fräspräzision

Die Schnitttiefe (Ap) muss den Schnittparametern entsprechen, die im ISO 3685-Standard festgelegt sind. Dies ist ein Hauptparameter für Genauigkeit, Oberflächenbeschaffenheit und Effizienz und muss mit der jeweiligen Bearbeitungsstufe und den Eigenschaften des Systems optimiert werden.

Die Philosophie der Schnitttiefe beim Schruppen und Schlichten

Die Ziele des Schruppens und Schlichtens sind sehr unterschiedlich, und die Schnitttiefenstrategien sind daher sehr unterschiedlich.

- Schruppbearbeitung: große Schnitttiefe (Werkzeugdurchmesser 30 % -50 %), moderate Schnittbreite, schneller Materialabtrag, passende Werkzeugmaschine und Werkzeugtragfähigkeit.

- Präzisionsbearbeitung: geringe Schnitttiefe (0,1–0,3 mm), hohe Geschwindigkeit, hoher Vorschub, Gewährleistung von Oberflächenqualität und Maßgenauigkeit.

Zittern vermeiden: Auf der Suche nach „Sweet Points“

Vibrationen wirken sich auf die Präzision des CNC-Fräsens aus und die Anpassung der Schnitttiefe ist der Schlüssel zur Vibrationsvermeidung.

- Grund für Vibrationen: Parameter wie Schnitttiefe und Geschwindigkeit regen Resonanz im Werkstücksystem der Werkzeugmaschine an.

- Lösung: Durch die Anpassung der Schnitttiefe zur Vermeidung von Resonanzfrequenzen (d. h. dem Sweet Spot im„Stabilitätskeulendiagramm“) können die Bearbeitungsqualität und Effizienz verbessert werden.

Möchten Sie den „Sweet Spot“ Ihrer Teilebearbeitung genau finden und eine ultrahohe CNC-Fräspräzision erreichen? Übermitteln Sie Ihre Teileinformationen und Bearbeitungsprobleme, und JS Precision nutzt professionelle Software für die Simulationsanalyse, um Ihnen maßgeschneiderte Lösungen zur Schnitttiefenoptimierung bereitzustellen, damit Ihre Präzisionsbearbeitung Umwege vermeiden kann.

Prozessoptimierungsstrategien für wirtschaftliche CNC-Fräsdienstleistungen

Die Kosteneinsparungen bei CNC-Fräsdienstleistungen ergeben sich aus der Optimierung des gesamten Prozesses und nicht nur aus der Senkung der Stückpreise, was zu einer Win-Win-Situation hinsichtlich Kostensenkung und Effizienzsteigerung führen kann.

Werkzeugwegoptimierung: Reduzierung des Leerlaufs und Verbesserung der Schnitteffizienz

Die Optimierung des Werkzeugwegs ist der Schlüssel zur Kostenreduzierung und wirkt sich direkt auf die Bearbeitungszeit und die Werkzeuglebensdauer aus.

- Hochgeschwindigkeitsfräsen (HSM): verbessert die Schnittgeschwindigkeit bei gleichzeitiger Gewährleistung der Qualität und erleichtert die Späneabfuhr.

- Optimieren Sie das Ein- und Ausschneiden: Spiralschneiden und Lichtbogenschneiden, um Klingenschäden zu reduzieren.

- Dynamisches Fräsen: Konstante Schnittlast, Reduzierung des Laufs und Verbesserung der Effizienz.

Versteckte Kostenkontrolle für Materialien und Spannvorrichtungen

Der Materialausnutzungsgrad und die Spannzeit sind implizite Kosten, die nach einer Optimierungdeutlich reduziert werden können.

- Materialoptimierung: Intelligenter Satz verbessert die Kartonausnutzung und entspricht den Standard-Rohstoffspezifikationen.

- Spannungsoptimierung: Verwendung modularer Vorrichtungen zur Reduzierung der Austausch- und Fehlerbehebungszeit, geeignet für kleine und mittlere Produktionen.

Vom Prototyp bis zur Produktion: Kosten und Genauigkeit für Präzisions-CNC-Frästeile in Einklang bringen

Die Prototypenproduktion von Präzisions-CNC-Frästeilen muss Kosten und Genauigkeit in Einklang bringen, um den Grundstein für die Massenproduktion zu legen und einen reibungslosen Übergang vom Prototyp zur Massenproduktion zu erreichen.

Das „Good Enough“-Prinzip in der Prototyping-Phase

Der Kern der Prototyping-Phase ist die Funktionsüberprüfung. Es ist keine extreme Präzision erforderlich, Kosten können durch das „gut genug“-Prinzip kontrolliert werden.

- Lockern Sie die Toleranzen für unkritische Abmessungen, um die Bearbeitungsschwierigkeiten zu verringern.

- Verwenden Sie Standard-Schneidwerkzeuge, um diehohen Kosten und langen Lieferzeiten von kundenspezifischen Werkzeugen zu vermeiden.

- Verwenden Sie leicht bearbeitbare alternative Materialien zur Funktionsüberprüfung.

Überlegungen zur Design-Skalierbarkeit

Beim Prototypendesign muss die Demanufacturability (DFM) berücksichtigt werden, um einen reibungslosen Übergang zur Massenproduktion von Präzisions-CNC-Fräsdienstleistungen zu gewährleisten.

- Vermeiden Sie Strukturen, die spezielle Schneidwerkzeuge erfordern, wie z. B. extreme Seitenverhältnisse und extrem kleine Inneneckenradien.

- Standardisieren Sie Abmessungen wie Lochdurchmesser und Verrundungen, um sie an Schneidwerkzeuge und Vorrichtungen für die Standard-Massenproduktion anzupassen.

Haben Sie Probleme mit dem Übergang vom Prototyping zur Massenproduktion für Präzisions-CNC-Frästeile? Laden Sie Ihre Prototyp-Designzeichnungen hoch, und die DFM-Ingenieure von JS Precision stellen Ihnen eine kostenlose Herstellbarkeitsanalyse zur Verfügung, die Ihnen dabei hilft, Ihr Design zu optimieren, Prototyping-Kosten und Durchführbarkeit der Massenproduktion in Einklang zu bringen und Projektverzögerungen zu minimieren.

Wie professionelle Präzisions-CNC-Fräsdienste eine schnelle Abwicklung gewährleisten?

Dringende Projekte setzen die geplante Reaktion des Lieferanten unter Druck. Professionelle Präzisions-CNC-Fräsdienstleistungen sind durch den Einsatz von Standardprozessen und -technologien in der Lage, qualitativ hochwertige Produkte und Dienstleistungen sehr schnell zu liefern.

Fast-Track-Prozess und reservierte Ressourcen

JS Precision führt das Quick-Turn-Protokoll ein, um sicherzustellen, dass dringende Projekte weiterhin voranschreiten.

- Prioritätsplanung: Eröffnet einen schnellen Weg, der die Verfügbarkeit von Ressourcen garantiert.

- Dedizierte Kommunikation:Ein Projektmanager steht rund um die Uhr zur Verfügung, um über den Fortschritt des Projekts auf dem Laufenden zu bleiben.

- Reservierte Ressourcen: Hält Vorräte an häufig verwendeten Materialien und Standardwerkzeugen und vermeidet so Verzögerungen bei der Beschaffung.

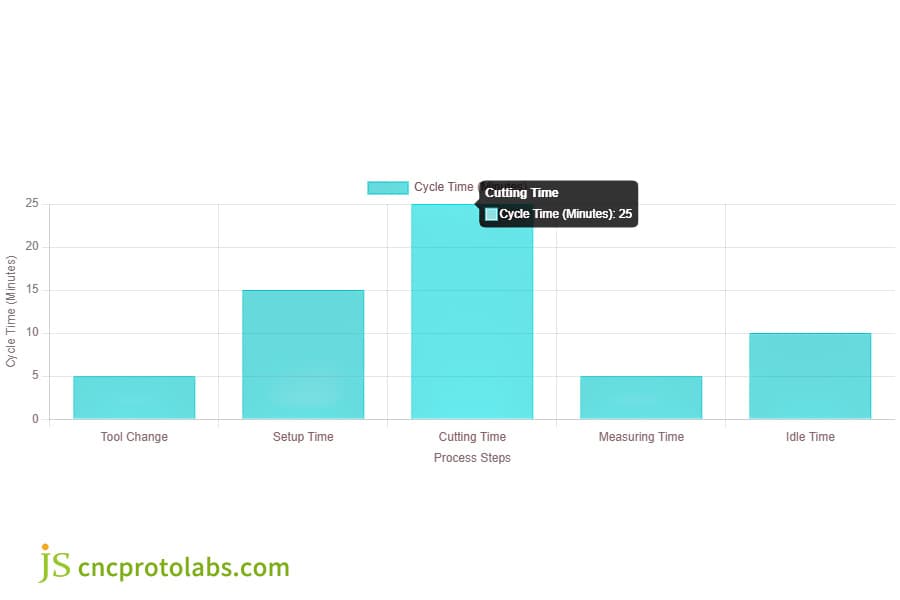

Digitale Simulation und Erfolg auf Anhieb

Digitale Simulation ist ein technisches Versprechen für die pünktliche Lieferung dringender Projekte und eine Möglichkeit, Verzögerungen bei der Fehlerbehebung vor Ort zu umgehen.

- Kollisionssimulation: Ermöglicht die Vorhersage von Kollisionsrisiken und gewährleistet so die Bearbeitungssicherheit.

- Zeitschätzung: Plant die Produktion mit großer Genauigkeit, umLieferverzögerungen zu vermeiden.

- Erfolg auf Anhieb: Reduziert das Debuggen und spart dadurch Zeit.

Abbildung 3 Dieses Balkendiagramm zeigt die verschiedenen Komponenten der Zykluszeit im CNC-Fräsprozess. Durch die Analyse und Optimierung dieser Prozesse können Betreiber die Gesamteffizienz deutlich verbessern.

Fallstudie: Vom Rattern zum Hochglanz: Erreichen von Ra<0,4μm auf einer großen Aluminiumplatte

Kunde und Herausforderung:

Ein Hersteller optischer Geräte muss eine 600 mm x 400 mm große Referenzplattform aus Aluminiumlegierung verarbeiten, die eine Ebenheit < 0,05 mm und einen Ra < 0,4 μm erfordert.

Die Prozessprobleme des vorherigen Lieferanten führten zu Vibrationsspuren und der Nichteinhaltung der Ebenheitsstandards, was das Projekt kurz vor dem Abbruch brachte. Sie benötigen dringend einen zuverlässigen Anbieter von Präzisions-CNC-Fräsdienstleistungen.

Die Lösung von JS Precision:

Nach der Übernahme des Projekts stellte JS Precision sofort ein Ingenieurteam zusammen, um eine Systemdiagnose durchzuführen, um schließlich die Grundursache des Problems zu identifizieren und eine gezielte Lösung zu entwickeln.

Systemdiagnose:

Durch die Analyse stellte das JS Precision-Team fest, dass die Probleme des vorherigen Lieferanten hauptsächlich auf zwei Aspekte zurückzuführen waren.

- Erstens war die Steifigkeit des SystemsWerkzeug-Spindel-Werkstück unzureichend. Das verwendete Werkzeug mit großem Durchmesser und geringer Zahnung führte zu einer ungleichmäßigen Kraftverteilung beim Schneiden, was zu Resonanzen führte.

- Zweitens verstärkte die Diskrepanz zwischen Schnitttiefe, Spindeldrehzahl und Vorschubgeschwindigkeit das Rattern noch mehr.

Präzise Maße:

- Zuerst wurde ein Präzisions-Planfräser mit kleinerem Durchmesser (φ50 mm) und mehr Zähnen (10 Zähne) verwendet, um die Schnittkraft pro Zahn zu reduzieren und die Systemvibrationen zu verringern.

- Zweitens wurde mit spezieller Software ein Stabilitätskeulendiagramm erstellt und die optimierte Schnitttiefe (0,2 mm) und Spindelgeschwindigkeit (8000 U/min) neu berechnet und angewendet.

- Schließlich wurde eine „Gleitfräsen“-Methode in Verbindung mit einer Ultrahochpräzisionsspindel zum abschließenden Fertigfräsen eingesetzt, wodurch die Oberflächenbeschaffenheit weiter verbessert wurde.

Umweltkontrolle:

Da die Bearbeitung von Aluminiumlegierungen sehr leicht durch Temperaturschwankungen beeinträchtigt werden kann, wurde während der Bearbeitungsvorgänge eine kontrollierte Umgebung (mit einem Temperaturbereich von ±1°C) angewendet und die MMS-Methode angewendet.

Diese Vorgehensweise reduzierte nicht nur die Menge an Schneidflüssigkeit, die die Oberfläche verunreinigte, drastisch, sondern verwaltete auch die Schneidtemperatur recht gut und verhinderte so das Auftreten thermischer Verformungen.

Ergebnisse:

Die allererste Charge von Werkstücken wurde erfolgreich in einem Durchgang hergestellt und erreichte eine Ebenheit von 0,03 mm und eine Oberflächenrauheit von Ra 0,35 μm, was zu einem hervorragenden Spiegelfinish

führteDem Kunden ist es nicht nur gelungen, das Projekt zu retten, sondern er ist auch eine langfristige Partnerschaft mit JS Precision eingegangen und alle nachfolgenden Bestellungen von Hochpräzisionsplattformen werden von uns abgewickelt.

Bisher liegt die Bearbeitungsausbeute für diese Teileserie bei beeindruckenden 100 % und der Lieferzyklus wurde im Vergleich zu den ursprünglichen Erwartungen des Kunden um 15 % verkürzt.

Stehen Sie auch vor der gleichen Schwierigkeit, die erforderliche Genauigkeit beim Präzisionsfräsen zu erreichen? Wenn ja, werfen Sie einen Blick auf weitere Erfolgsgeschichten von JS Precision und erfahren Sie, wie wir mit Bearbeitungsschwierigkeiten für Kunden aus verschiedenen Branchen umgehen. Wenn Sie spezielle Anforderungen an die Teilebearbeitung haben, laden Sie einfach Ihre Zeichnungen mit dem Vermerk „Präzisionsoptimierung“ hoch und wir werden uns mit einer kostenlosen Machbarkeitsstudie und einem genauen Angebot bei Ihnen melden.

Abbildung 4 Referenzplattform aus Aluminiumlegierung für optische Geräte

So prüfen Sie einen Lieferanten auf zuverlässige Präzisions-CNC-Fräsdienstleistungen

Ein vertrauenswürdiger Anbieter für Präzisions-CNC-Fräsdienstleistungen eliminiert die Risiken im Zusammenhang mit Qualität, Kosten und Lieferung. Dieser Prozess erfordert jedoch eine gründliche Bewertung verschiedener Aspekte wie technische Fähigkeiten und Effektivität der Zusammenarbeit und nicht nur die Berücksichtigung des Preises und der Maschinen.

Bewertung der technischen Leistungsfähigkeit: Über die Ausrüstungsliste hinaus

Die Bewertung technischer Fähigkeiten ist viel mehr als nur eine Bestandsaufnahme der Ausrüstung: Analysieren Sie die Vollständigkeit der Prozessdatenbank, des Werkzeugverwaltungssystems, der Qualitätsprüfung des gesamten Prozesses und der SPC-Anwendung sowie die DFM-Erfahrung des Ingenieurteams. Die besten Lieferanten können Verarbeitungsrisiken bereits im Vorfeld kompensieren.

Transparenz der Zusammenarbeit und Kommunikationseffizienz

Eine effektive Zusammenarbeit ist für den Erfolg eines Projekts von entscheidender Bedeutung: Bewerten Sie die Möglichkeiten der digitalen Zusammenarbeit des Lieferanten (Kundenportal, Fortschrittsverfolgung usw.) und deren Kommunikation. Setzen Sie die Partner ganz oben auf Ihre Liste, die eng in die Planung eingebunden werden können und Probleme rechtzeitig erkennen und lösen können.

FAQs

F1: Was ist der größte Unterschied zwischen der Wahl von Planfräsern für die Bearbeitung von Aluminiumlegierungen und Stahl?

Wählen Sie für die Bearbeitung von Aluminiumlegierungen Hochgeschwindigkeitsfräser mit mehreren Zähnen und scharfen Stirnflächen, um eine reibungslose Spanabfuhr zu gewährleisten und das Anhaften von Spänen zu verhindern. Wählen Sie für die Bearbeitung von Stahl robuste, beschichtete Spanfräser mit geringer Zahnung und hoher Kapazität, um die Verschleißfestigkeit und Spanbrechfähigkeit zu verbessern und hohen Schnittkräften standzuhalten.

F2: Ist es beim Fräsen tiefer Hohlräume besser, das Mehrschichtfräsen mit geringer Schnitttiefe oder das Wenigschichtfräsen mit großer Schnitttiefe zu verwenden?

Mehrschichtiges Fräsen mit geringer Schnitttiefe wird empfohlen. Es reduziert Schnittkräfte, Werkzeugverformung und Rattern, erleichtert die Spanabfuhr und verhindert Nachschneiden. Eine große Schnitttiefe bei wenigen Schichten kann leicht die Werkzeugbelastung erhöhen, die Spanentfernung erschweren und die Genauigkeit und Werkzeuglebensdauer beeinträchtigen.

F3: Soll die Spindeldrehzahl erhöht oder die Vorschubgeschwindigkeit verringert werden, um eine bessere Oberflächengüte zu erzielen?

Spindelgeschwindigkeit und Vorschubgeschwindigkeit müssen gleichzeitig optimiert werden. Stellen Sie zunächst einen angemessenen Vorschub pro Zahn sicher und erhöhen Sie dann die Spindeldrehzahl, um die Oberflächenstruktur zu verfeinern. Durch die Reduzierung der Vorschubgeschwindigkeit kann es leicht zu einer übermäßigen Reibung zwischen Werkzeug und Werkstück kommen, was die Oberflächenqualität verschlechtern kann.

F4: Wie gehen Sie mit dem Problem der thermischen Verformung während der Bearbeitung um, insbesondere bei Präzisionsteilen?

Die thermische Verformung bei der Bearbeitung von Präzisionsteilen wird durch vier Methoden wirksam kontrolliert: mehrstufiger Spannungsabbau, passende Kühlmethoden, rationelle Gestaltung des Prozessablaufs und Präzisionsbearbeitung in einer Werkstatt mit konstanter Temperatur.

F5: Wie kann eine Verformung beim Planfräsen dünnwandiger Teile verhindert werden?

Der Kern besteht darin, die Schnittkräfte zu reduzieren und die Spannkräfte gleichmäßig zu verteilen. Symmetrische Bearbeitung, geringe Schnitttiefe und leichtes Schneiden in Kombination mit Werkzeugen wie Vakuumspannfuttern oder elastischen Klemmen können Verformungen beim Planfräsen dünnwandiger Teile wirksam verhindern.

F6: Was ist der typische Prozess und die typische Zeit von der Anfrage bis zum Erhalt der ersten Teilecharge?

Der typische Prozess besteht aus vier Schritten: 1-2 Arbeitstage für die Angebotsbestätigung, 1-3 Arbeitstage für die Prozessprogrammierung, 5-10 Tage für die Prototypenbearbeitung/10-25 Tage für die Massenproduktionsbearbeitung und 1-5 Tage für die Logistik, wobei je nach Bedarf ordnungsgemäß vorgegangen wird.

F7: Wie kann ich Designdetails effektiv kommunizieren und den Produktionsfortschritt verfolgen, wenn ich im Ausland bin?

Kunden aus dem Ausland können über ein rund um die Uhr verfügbares Online-Kundenportal mit einem engagierten zweisprachigen Projektmanager zusammenarbeiten und E-Mail, Videokonferenzen und andere Methoden nutzen, um eine nahtlose Designkommunikation und Verfolgung des Produktionsfortschritts sicherzustellen.

F8: Was ist der einzigartige Vorteil der Wahl von JS Precision im Vergleich zu anderen lokalen oder asiatischen Lieferanten?

Der Hauptvorteil ist die Kombination technischer Fähigkeiten auf europäischer Ebene und asiatischer Kostenvorteile. Dies ermöglicht es uns, komplexe Herausforderungen bei der Präzisionsbearbeitung zu lösen, durch eine effiziente Lieferkette eine kostengünstige und schnelle Lieferung zu erreichen und ein nahtloses Erlebnis vom Prototyp bis zur Massenproduktion zu bieten.

Zusammenfassung

Die Auswahl und Tiefenkontrolle von Planfräsern ist ein Bereich, in dem Wissenschaft und Erfahrung bei CNC-Fräsdienstleistungen perfekt kombiniert werden. Es erfordert ein tiefes Verständnis der physikalischen Prinzipien, eine präzise Steuerung der Geräteleistung und ein kontinuierliches Streben nach Kosteneffizienz.

JS Precision, dessen Systemdenken im Mittelpunkt steht, nutzt professionelle Technologie und umfangreiche Erfahrung, um Ihre CNC-Fräsprojekte zu schützen.

Heben Sie jetzt Ihre Anforderungen an die Präzisionsbearbeitung von Flächen auf die nächste Stufe!

Besuchen Sie die Website von JS Precision, laden Sie Ihre Teilezeichnungen hoch oder wenden Sie sich direkt an unser Engineering-Team. Sie erhalten eine professionelle CNC-Fräsdienstleistungslösung inklusive detaillierter Prozessanalyse und Werkzeugempfehlungen und erleben aus erster Hand, wie wir komplexe Präzisionsfräsarbeiten in vorhersehbare, qualitativ hochwertige Erfolge Ihrer Projekte verwandeln.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Entscheiden Sie sich für JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com