CNC-Fräsdienstleistungen können ein entscheidendes Element der Präzisionsfertigung darstellen.

Wenn der Erfolg oder Misserfolg Ihres Projekts von der Auswahl der Lieferkette abhängt, kann eine Fehlentscheidung zu erheblichen Verlusten führen. Die Wahl des richtigen CNC-Fräslieferanten für Ihr kritisches Projekt ist ein entscheidender Schritt für den Erfolg – sei es die dringende Lieferung wichtiger Drohnenkomponenten innerhalb von 72 Stunden, Präzisionsteile für Medizingeräte mit extrem hohen Toleranzen von ± 0,005 mm oder die Kostenkontrolle bei gleichzeitiger Qualitätssicherung für große Stückzahlen von Gehäusekomponenten.

Wie können Sie angesichts der vielen auf dem Markt erhältlichen CNC-Fräsmaschinenhersteller deren tatsächliche Leistungsfähigkeit ermitteln und sicherstellen, dass Ihre CNC-Frästeile die erforderliche Genauigkeit und Leistung erfüllen?

Dieser Leitfaden untersucht den gesamten Prozess von der technischen Analyse bis zur Entscheidungsfindung, um zu zeigen, warum ein echter Lösungsanbieter eine vertrauenswürdige Erweiterung Ihrer Fertigungsanlage sein kann.

Zusammenfassung der wichtigsten Antworten

| Kernbetrachtungsdimensionen | Häufige Herausforderungen und Missverständnisse | Die professionellen Lösungen von JS Precision |

| Bewertung der technischen Leistungsfähigkeit | Ausschließliche Konzentration auf die Maschinenanzahl, ohne Berücksichtigung der Prozesstechnologie und des ingenieurtechnischen Know-hows. | Ausgestattet mit modernsten Werkzeugmaschinen mit 3- bis 5-Achs-Bearbeitung. Kombiniert mit optimalen Fertigungsprozessen , um die erfolgreiche Produktion komplexer Teile bereits beim ersten Versuch zu gewährleisten. |

| Präzision und Qualitätssicherung | Die Verwechslung von Leistungsfähigkeit und Spezifikationen der Werkzeugmaschine mit tatsächlicher Bearbeitungskompetenz und die Vernachlässigung der Gesamtqualitätskontrolle von Anfang bis Ende. | Mit unserer CAM-Simulation und hochpräzisen CNC-Fräsbearbeitung mit hoher Steifigkeit bis hin zur Prüfung mit einer Koordinatenmessmaschine können wir vorhersehbare Toleranzen und nachvollziehbare Qualität gewährleisten. |

| Kosten- und Reaktionseffizienz | Vergleichen Sie ausschließlich die ersten Angebote und ignorieren Sie versteckte Kosten und Verzögerungsrisiken. | Wir bieten eine vollständige Kostenaufschlüsselung für CNC-Fräsmaschinen mit einem Schnellantwortlink für dringende Anfragen. |

| Wert der Tiefe der Zusammenarbeit | Die Lieferanten werden lediglich als Auftragsausführer behandelt, und ihr Potenzial zur technischen Optimierung wird nicht ausgeschöpft. | Frühzeitige Einbindung in die DFM-Analyse, Optimierung des Designs zur Verbesserung der Herstellbarkeit, Reduzierung der Gesamtkosten und Schaffung eines Mehrwerts, der über die reine Verarbeitung hinausgeht. |

Wichtigste Erkenntnisse

- Die eigentliche Leistungsfähigkeit liegt im Prozess-Know-how oder in der Erfahrung im Ingenieurwesen, nicht nur im bloßen Betrachten von Maschinen.

- Die gleichbleibend hohe Präzision ist das Ergebnis eines methodischen Prozesses, der Hightech-CAM, hochwertige Werkzeugmaschinen und Inspektionen umfasst.

- Bei der Optimierung der Gesamtkosten müssen Faktoren wie Produktionseffizienz, Qualität und Reaktionsfähigkeit der Lieferanten berücksichtigt werden.

- Die beste Möglichkeit, Risiken und die Kosten von CNC-Fräsmaschinen zu managen, wäre die Zusammenarbeit zwischen Konstruktion und Fertigung in den frühen Phasen.

Wie wählt man CNC-Fräsdienstleistungen aus? Vollständige Analyse der praktischen Erfahrung von JS Precision

Als Unternehmen mit 15 Jahren Erfahrung im CNC-Fräsen hat JS Precision bereits über 5000 Kunden in 12 Kernbranchen bedient, darunter Luft- und Raumfahrt, Medizintechnik und Unterhaltungselektronik.

Unsere Servicestandards entsprechen strikt den Anforderungen des Qualitätsmanagementsystems ISO 9001:2015 , einer international anerkannten, maßgeblichen Spezifikation für die Qualitätskontrolle in der Fertigung.

Wir haben nun die Bearbeitung von Luft- und Raumfahrtteilen aus einer komplexen Titanlegierung mit einer Bearbeitungsgenauigkeit von ±0,008 mm abgeschlossen und Schwierigkeiten bei der hocheffizienten Bearbeitung von Aluminiumlegierungsgehäusen für einen Kunden im Bereich der Elektrofahrzeuge überwunden, wodurch sich die Bearbeitungszeiten um 30 % verkürzten.

All diese Erfahrungen haben uns zudem ein tiefes Verständnis für die Anforderungen und Herausforderungen der einzelnen Branchen ermöglicht. Dieses Tutorial ist das Ergebnis unseres Wissens, das wir in über tausend erfolgreichen Projekten gesammelt haben.

Alles, was hier erwähnt wird – von der technischen Bewertung über das Budgetmanagement bis hin zur termingerechten Lieferung und langfristigen Zusammenarbeit – lässt sich in realen Projekten beweisen. Wenn Sie Schwierigkeiten bei der Auswahl von CNC-Fräsdienstleistungen haben, ist dieser Leitfaden mit seinen fundierten Ratschlägen definitiv eine verlässliche Anlaufstelle.

Suchen Sie nach einem schnellen Partner für Ihre CNC-Fräsarbeiten? Teilen Sie uns jetzt einfach das Werkstück und seine technischen Spezifikationen mit, und das Team von JS Precision führt eine kostenlose Analyse durch und erstellt Ihnen ein individuelles Angebot.

Auf welche Kernbereiche sollte man sich bei der Bewertung von CNC-Fräsdienstleistungen konzentrieren?

Bei der Bewertung oder Erwägung einer Partnerschaft ist die Ausrüstung zwar unerlässlich, der entscheidende Erfolgsfaktor liegt jedoch im zugrundeliegenden Technologiesystem. Wenn Sie Hersteller von CNC-Fräsmaschinen in Betracht ziehen, lesen Sie die technischen Daten in den Broschüren, aber gehen Sie darüber hinaus und analysieren Sie die Technologie bis ins Detail.

Echte Manifestation technologischer Tiefe: Prozessentwicklungsunterstützung

Prozessentwicklungskompetenz: Die Ingenieure von JS Precision sind in der Lage, Lösungen für Werkzeuge, Vorrichtungen und Schnittbedingungen in Abhängigkeit vom Material und der Geometrie des herzustellenden Teils bereitzustellen.

Wir können Bearbeitungsbedingungen bereitstellen, die je nach zu bearbeitendem Material, wie z. B. Edelstahl, optimiert werden, indem die Bearbeitungsgeschwindigkeit und der Vorschub mithilfe von entsprechend beschichteten Werkzeugen variiert werden.

Mehrachsenprogrammierung und Simulationskompetenz: Für komplexe Teile verwenden wir fortschrittliche CAM-Software wie Mastercam und HyperMill, um kollisionsfreie, effiziente Bahnplanung und vollständig realistische Simulationen durchzuführen und so Bearbeitungsrisiken von vornherein zu vermeiden.

Systematische Unterstützung einer Qualitätskultur

- Metrologie- und Prüfressourcen: Unser Unternehmen ist mit Prüfgeräten wie Koordinatenmessgeräten und Laserinterferometern ausgestattet, da wir einen Prüfprozess vom ersten bis zum letzten Stück durchführen, der sicherstellt, dass die CNC-Frästeile die erforderlichen Qualitätsstandards erfüllen.

- Standardisierung und Dokumentation: Die Prozesse und Verfahren zur Qualitätsprüfung sind klar definiert und nachvollziehbar. Dies ermöglicht die Serienfertigung.

Bezwingung komplexer Geometrien: Wie können professionelle CNC-Fräsdienstleister die komplexe Mehrachsenbearbeitung bewältigen?

Von Laufrädern bis hin zu vollständig integrierten Gehäusen – die Fertigung komplexer Bauteile stellt die Kompetenz eines Zulieferers auf die Probe, um aus High-End-Maschinen marktfähige Endprodukte zu fertigen. Professionelle CNC-Fräsdienstleistungen sind in der Lage, Bearbeitungsschwierigkeiten bei Bauteilen mit komplexer Geometrie zu überwinden.

Eine Präzisionskette von der Programmierung bis zur Ausführung

1. Verbesserte CAM-Techniken und optimierte Werkzeugwege: Durch Verfahren wie die kontinuierliche Fünf-Achs-Verbindung und das Trochoidalfräsen erhalten wir die Glätte der Oberflächen und gewährleisten einen effizienten Materialabtrag.

2. Vorrichtungen für unregelmäßige Werkstücke & Maschineninterne Hinweise: Wir verwenden spezielle Vorrichtungen für unregelmäßige Werkstücke und maschineninterne Hinweise zur Überprüfung der Werkstückposition vor der Bearbeitung, um sicherzustellen, dass die Abmessungen korrekt sind.

Umgang mit Material- und Vibrationsherausforderungen

1. Spezialbearbeitung für schwer zerspanbare Werkstoffe: Bei schwer zerspanbaren Werkstoffen wie Titanlegierungen und Hochtemperaturlegierungen verwenden wir Hochdruckkühlung und Schnittverfahren mit variabler Schnittgeschwindigkeit, um die Schnittwärme und die Schnittkraft zu kontrollieren und so eine Verformung des Materials zu verhindern.

2. Dynamische Stabilitätskontrolle: Wir verwenden eine axiale Schnitttiefenkompensation und Werkzeughalter mit schwingungsdämpfenden Eigenschaften, um Rattern beim Bearbeiten dünnwandiger Bauteile zu vermeiden.

Abbildung 1: CNC-Fräsmaschinen können auf mehreren Achsen laufen, wodurch die Bearbeitung von Teilen mit komplexen Formen und Merkmalen möglich wird.

Welche Toleranzgenauigkeit erreichen Ihre CNC-Frästeile typischerweise?

Toleranzen stellen eine Art Vertrag zwischen Konstruktion und Fertigung dar. Für eine effektive und fundierte Konstruktion ist es ratsam, diese typischen Toleranzbereiche zu kennen. Verschiedene CNC-Frästeile und präzise CNC-Fräsverfahren können sich hinsichtlich ihrer Toleranzen erheblich unterscheiden.

Der ASME Y14.5-2009- Standard, eine Veröffentlichung der American Society of Mechanical Engineers (ASME), der spezifische Standards für die Kennzeichnung von Toleranzen mechanischer Teile und für Inspektionstoleranzen festlegt, wird in unserem Toleranzkontrollprozess vollständig eingehalten.

Standard- und erreichbarer Toleranzbereich

| Bearbeitungsart | Verwendetes Material | Typischer Toleranzbereich | Besondere Toleranzmerkmale |

| General Milling | Aluminiumlegierung | ±0,025 mm | ±0,0125 mm |

| Hochpräzisionsfräsen | Verschiedene Metalle/Kunststoffe | ±0,005 mm | ±0,003 mm |

Wichtige Faktoren, die die endgültigen Toleranzwerte beeinflussen

- Materialeigenschaften und Wärmemanagement: Die Verformung beim Schneiden variiert stark je nach Material. Edelstahl weist eine höhere Schnitttoleranz als Aluminiumlegierungen auf, da er eine hohe Schnittreibung und geringe Wärmeableitung besitzt.

- Geometrie der Merkmale und Zugänglichkeit des Werkzeugs: Die Innenwände tiefer Bohrungen und Hohlräume lassen sich schwieriger präzise bearbeiten als die Außenwände, da die größeren Werkzeuglängen das Werkzeug flexibler und anfälliger für Vibrationen machen.

Möchten Sie wissen, ob Ihre Bauteilkonstruktion für die hochpräzise Bearbeitung geeignet ist? Laden Sie Ihre Bauteilzeichnungen bei JS Precision hoch. Sie erhalten dann einen umfassenden Maßnahmenplan zur Anwendung der Toleranzen in Bezug auf die verwendeten Materialien und Strukturen für CNC-Frästeile.

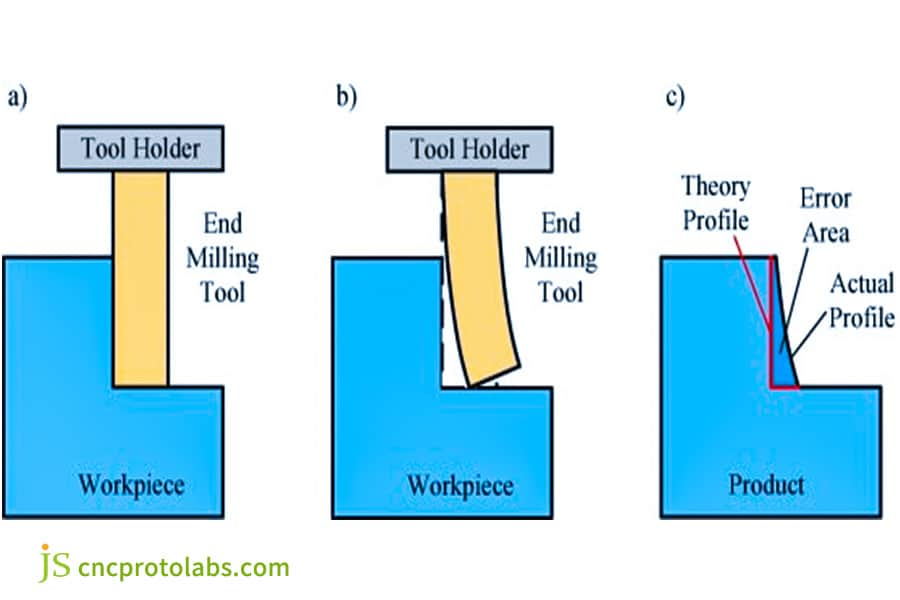

Abbildung 2 Wenn die Schnittkraft eine leichte Biegung des Werkzeugs oder des Werkstücks verursacht, treten Maßfehler auf.

Welche Technologien stecken im Hintergrund, um zuverlässiges und präzises CNC-Fräsen zu ermöglichen?

Qualität entsteht nicht zufällig, sondern erfordert eine Reihe gezielter technologischer Eingriffe. Präzises CNC-Fräsen erfordert nicht nur technologische Unterstützung, sondern hängt auch mit den Kosten der CNC-Fräsmaschine zusammen.

Die Kernrolle der Werkzeugmaschinenleistung

- Hohe Steifigkeit und thermische Stabilität: Dies sind die physikalischen Grundlagen für präzise und stabile Bearbeitung. Eine hohe Steifigkeit reduziert Schnittschwingungen, während die thermische Stabilität einen Präzisionsverlust durch Temperaturschwankungen verhindert. Dies wirkt sich auf den langfristigen Nutzen der Maschine und die Kosten der CNC-Fräsmaschine aus.

- Fortschrittliches CNC- und Feedbacksystem: Das hochdynamische CNC-System, Linearmotoren und ein vollständig geschlossenes optisches Gitter sind im "Nervensystem" kombiniert, das eine Konturgenauigkeit bei schneller Reaktion auf Programmierbefehle gewährleistet.

Fortschrittliches Management der Prozesskette

- Der gesamte Lebenszyklus des Werkzeugmanagements: Von der Auswahl hochwertiger Werkzeuge und der Durchführung des dynamischen Auswuchtens bis hin zur Überwachung des Werkzeugverschleißes wird jeder Prozess sorgfältig geregelt, um sicherzustellen, dass der Schneidprozess stets optimal bleibt.

- Digitale Simulation des gesamten Prozesses: Überprüfung eines kompletten Prozesses, von der Programmierung über die Maschinenbewegung bis hin zu den Schnittkräften, in einer virtuellen Simulationsumgebung, wodurch Risiken wie Kollisionen und Überschnitte proaktiv minimiert werden.

Möchten Sie wissen, wie Sie durch technologische Optimierung stabile und präzise CNC-Fräsdienstleistungen erhalten? Wir organisieren eine technische Vorführung von JS Precision. Wir informieren Sie über die praktische Anwendung unserer Kerntechnologien und beraten Sie kompetent zu Kosteneinsparungen und Effizienzsteigerungen.

Abbildung 3 Schneidwerkzeuge regelmäßig warten und aufrüsten, um ihre Schärfe und Effizienz zu gewährleisten und durch Werkzeugverschleiß verursachte Fehler zu reduzieren.

Wettlauf gegen die Zeit: Wie können zuverlässige CNC-Fräsmaschinenhersteller auf dringende Bedürfnisse reagieren?

Der Markt entwickelt sich ständig weiter, wodurch der Bedarf an schnellem Prototyping und Produktionsnachschub stetig wächst. Die Flexibilität eines Lieferanten ist entscheidend für die Nachhaltigkeit der Lieferkette; ein guter Hersteller von CNC-Fräsmaschinen kann auch in Krisenzeiten die Lieferung gewährleisten.

Systematischer Schnellreaktionsmechanismus zur Sicherstellung des dringenden Bedarfs an CNC-Bearbeitung

- Reservierte Schnellbearbeitungskapazität: Maschinenkapazität und Engineering-Zeitfenster werden speziell für Kleinserien-Aufträge mit hoher Priorität reserviert, um eine beschleunigte Bearbeitung dieser Aufträge zu ermöglichen.

- Standardisierte Prozesse und Materialbibliothek: Standardisierte Lösungen für standardisierte Materialien und standardisierte Prozesse verkürzen die für die Prozessvorbereitung benötigte Zeit, da die Prozesse für standardisierte Materialien nicht mehr entworfen werden müssen.

Effektive interne und externe Zusammenarbeit

- Flache Projektkommunikation: Weisen Sie einem Eilauftragsprojektmanager einen Projektmanager zu, der direkt mit den jeweiligen Produktions- und Qualitätskontrolleinheiten des Unternehmens kommuniziert und daher weniger Entscheidungsebenen benötigt.

- Stabiles Lieferkettennetzwerk: Schnelle Beschaffungsnetzwerke und Partnerschaften mit Lieferanten hochwertiger Materialien und Werkzeughersteller ermöglichen eine effiziente Materiallieferung und verhindern Produktionsverzögerungen.

Hinter den Kulissen des Angebots: Wie vergleicht man Angebote verschiedener CNC-Fräsmaschinenhersteller?

Ein professionelles Angebot spiegelt die technische Expertise und die Integrität des Unternehmens wider. Die Fähigkeit, Angebote zu analysieren, ist unerlässlich, um fundierte Entscheidungen bei verschiedenen Herstellern von CNC-Fräsmaschinen zu treffen und die kostengünstigsten CNC-Fräsdienstleistungen zu ermitteln.

Verstehen von detaillierten Informationen in Zitaten

- Kostenaufschlüsselung: Eine übersichtliche Aufschlüsselung der Kosten für Material, Programmierung, Verarbeitung, Nachbearbeitung und Management spiegelt das standardisierte Betriebsmodell der Lieferanten wider und ermöglicht es Ihnen, die Richtung jeder einzelnen Ausgabe klar zu verstehen.

- Detaillierte Prozessbeschreibungen: Ob ein Angebot Maschinenstrategien, Spanntechniken und Prüfverfahren gut beschreibt, steht in direktem Zusammenhang mit dem technologischen Können des Lieferanten.

Wertbeurteilung jenseits der Zahlen

- Risikokontrollverpflichtung: Ein Indikator für den Optimismus eines Lieferanten hinsichtlich seiner Fähigkeiten ist sein Engagement für die Risikokontrolle, das sich in seinen Versprechen oder Garantien für Erfolgsquoten und pünktliche Lieferung ausdrückt.

- Zusätzlicher Service-Nutzen: Kostenlose DFM-Analyse , Fortschrittsberichte und technischer Support sind allesamt Schlüsselelemente des Wertes eines CNC-Frässervices.

Sie vergleichen Angebote von mehreren Herstellern von CNC-Fräsmaschinen? Nachdem Sie Vergleichsangebote erhalten haben, bietet Ihnen das Kostenanalyseteam von JS Precision kostenlose Auswertungsdienste an, um Ihnen zu helfen, versteckte Kosten und potenzielle Risiken im Angebot zu erkennen.

Fallstudie: 72-Stunden-Extremlieferung: Wie JS Precision durch 5-Achs-CNC-Fräsen wichtige F&E-Knotenpunkte einspart

Im Bereich der CNC-Fräsdienstleistungen ist die Fähigkeit zur Notfalllieferung ein entscheidendes Kriterium für die Wettbewerbsfähigkeit der einzelnen Anbieter. JS Precision konnte dank professioneller Technologie und schnellem Feedback die 72-Stunden-Lieferung ohne Einschränkungen erfolgreich realisieren und so einen wichtigen Meilenstein in der Forschung und Entwicklung eines Kunden sichern.

Krise: Beschädigung einer kritischen Testkomponente, Projekt steht kurz vor wochenlanger Verzögerung

Einer der Drohnenkunden beschädigte versehentlich einen Metalleinsatz für die Grundform der Kohlefaserverbund-Flugzeugzelle vor dem abschließenden Flugtest. Dieser Metalleinsatz wies eine komplexe Geometrie mit unregelmäßig gekrümmten Oberflächen und präzise positionierten Bohrungen auf, darunter viele tiefe Löcher.

Ursprünglich war für diesen Herstellungsprozess eine Dauer von zwei Wochen vorgesehen. Die Testmöglichkeit betrug jedoch nur drei Tage, andernfalls hätte sich das Projekt um mehrere Wochen verzögert.

Schnelle Reaktionsfähigkeit und präzise Ausführung von JS Precision

Nach Eingang der Kundenbestellung leitete JS Precision umgehend die Alarmierung ein. Das Produktions- und Programmierteam konnte die CAD-Daten innerhalb von zwei Stunden vom Kunden sichern. Mithilfe eines standardisierten Verfahrens optimierte das Team zudem die Produktionswege und überprüfte den gesamten Produktionsprozess.

Wir haben den Auftrag unserem hochleistungsfähigen Fünf-Achs-CNC-Präzisionsfräszentrum anvertraut und Schichten eingerichtet, um einen kontinuierlichen Betrieb der Werkzeugmaschinen zu gewährleisten, sodass die Werkzeugmaschinen rund um die Uhr in Betrieb sind.

Die Abteilung für Qualitätskontrolle war dafür verantwortlich, nach jedem wichtigen Prozessschritt Stichprobenprüfungen durchzuführen, um sicherzustellen, dass die Präzisionsbearbeitungsgenauigkeit erreicht wurde.

Ergebnis: Nicht nur pünktlich, sondern die Erwartungen wurden übertroffen.

Die Bearbeitungszeit von 72 Stunden – von der Datenannahme bis zur Lieferung der präzisionsgefertigten CNC-Frästeile – durch JS Precision entsprach exakt dem Testzeitraum des Kunden. Die gelieferten Einsätze entsprachen den vorgegebenen Maß- und Geometrietoleranzen, und auch die Flugtests der Kohlefaserkomponenten verliefen erfolgreich.

Benötigen Sie dringend Unterstützung bei CNC-Fräsarbeiten? JS Precision entwickelt einen individuellen Lieferplan für Ihr Projekt und sichert Ihnen mit seiner langjährigen Erfahrung einen reibungslosen Ablauf. Senden Sie uns jetzt Ihre dringende Anfrage.

Abbildung 4: Kundenspezifische Metallform für den Drohnenkörper

Warum sollte JS Precision Ihre erste Wahl für Ihr nächstes CNC-Frästeilprojekt sein?

Wir bieten nicht nur Fräsdienstleistungen, sondern auch Fertigungslösungen basierend auf fundiertem technischem Know-how, um jedes Ihrer Projekte zum Erfolg zu führen. Die Stärken von JS Precision im Bereich CNC-Frästeile und CNC-Fräsdienstleistungen liegen in unserem umfassenden Engagement für Technologie, Qualität und Service.

Hochintegrierte Technologie & Entwicklung

- Anwendungsorientiertes Team von Prozessexperten: Die Ingenieure von JS Precision verfügen über anwendungsorientiertes Know-how in der Luft- und Raumfahrt, der Medizintechnik und anderen Bereichen. Dadurch sind wir in der Lage, Ihre Anwendungsanforderungen genau zu verstehen und Ihnen bereits ab der Entwurfsphase fachkundige Beratung anzubieten.

- Kontinuierlich investiertes, fortschrittliches Fertigungsökosystem: Unsere Bearbeitungszelle reicht von Hochgeschwindigkeitsfräsen und Fünf-Achs-Bearbeitung bis hin zur Verbundwerkstoffbearbeitung und wurde entwickelt, um die komplexesten Herausforderungen in der Fertigung auf der Grundlage unterschiedlicher Anforderungen an Präzision und Kapazität zu bewältigen.

Kundenorientierte Qualitäts- und Lieferkultur

- Qualitätskreislauf mit Null-Fehler-Orientierung: Qualität ist für uns das Lebenselixier unseres Unternehmens. Unsere strenge Qualitätskontrolle auf allen Ebenen – von der Materialbeschaffung über die Bearbeitung bis hin zum fertigen Produkt – gewährleistet die fehlerfreie Lieferung unserer CNC-Frästeile.

- Projektbasiertes Full-Lifecycle-Management: Von der ersten Anfrage bis zum Abschluss begleitet Sie Ihr zugewiesener Account Manager in jeder Phase des Prozesses, um einen reibungslosen Informationsfluss, einen kontrollierbaren Fortschritt und zufriedenstellende Ergebnisse zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Worin besteht der Unterschied zwischen CNC-Fräsen und -Drehen?

Beim CNC-Fräsen dreht sich der Fräser zum Abtragen des Materials, während das Werkstück stillsteht. Dieses Verfahren eignet sich ideal für die Bearbeitung von quader- und schalenförmigen Teilen. Beim CNC-Drehen hingegen dreht sich das Werkstück zum Abtragen des Materials, wobei sich der Fräser bewegt. Dieses Verfahren eignet sich ideal für die Bearbeitung von Wellen und scheibenförmigen Teilen.

Frage 2: Welcher Bereich der Oberflächenrauheit ist zu erwarten?

Die Oberflächenrauheit konventioneller Bearbeitungsverfahren ist üblicherweise auf Ra 0,8 μm begrenzt. Durch Optimierung des Hochgeschwindigkeitsfräsens und anderer Prozesse lässt sich bei einigen Bauteilen eine Oberflächenrauheit von Ra 0,4 μm oder besser erzielen.

Frage 3: Gibt es signifikante Unterschiede bei den Stückpreisen für Einzelprototypen und die Massenproduktion?

Der Unterschied im Stückpreis ist erheblich. Die Massenproduktion verteilt einmalige Kosten wie Programmierung und Vorbereitung der Spannvorrichtung. Mit steigendem Produktionsvolumen sinken die Verarbeitungskosten pro Einheit deutlich.

Frage 4: Worin unterscheiden sich die Verarbeitungskosten und -zeiten für Aluminium, Stahl und Kunststoff?

Stahl lässt sich schwieriger zerkleinern als Aluminium, weshalb geringere Schnittgeschwindigkeiten erforderlich sind. Zudem weist Stahl einen höheren Werkzeugverschleiß auf, was zu höheren Bearbeitungskosten führt. Kunststoff neigt zur leichten Verformbarkeit. Daher sind spezielle Bearbeitungsparameter notwendig. Die Bearbeitungskosten hängen von der Materialart ab.

Frage 5: Wie kann ich die Sicherheit meines geistigen Eigentums gewährleisten?

In unserem Unternehmen schließen wir mit unseren Kunden eine rechtsverbindliche Geheimhaltungsvereinbarung ab. Darüber hinaus nutzen wir verschlüsselte Datenübertragung. Dies gewährleistet die Vertraulichkeit der Konstruktionsinformationen unserer Kunden. Diese Verpflichtung ist Bestandteil unseres nach ISO 9001 zertifizierten Managementsystems.

Frage 6: Wie ist das Vorgehen bei einer Designänderung?

Bitte senden Sie uns die aktualisierten, vollständigen Zeichnungen . Auf Grundlage dieser Zeichnungen können wir Ihre Design-Flow-Analyse und Ihr Kostenangebot neu bewerten und uns anschließend bezüglich der Änderungen an unserem Lieferplan und Angebot bei Ihnen melden.

Frage 7: Worauf muss ich beim Anzeichnen der Toleranzen auf Zeichnungen achten?

Internationale Normen wie ISO sollten hinsichtlich der Toleranzkennzeichnung, der Spezifikation von Bezugsflächen und -achsen sowie der Spezifikation von Toleranzanforderungen für kritische und sekundäre Merkmale beachtet werden. Dies ist auch für die Optimierung der Prozesskosten unerlässlich. Klare Zeichnungsbeschriftungen ermöglichen uns eine schnellere und präzisere Angebotserstellung und DFM-Analyse.

Frage 8: Können Sie Unterstützung bei der Montageüberprüfung leisten?

Wir bieten Bearbeitungsdienstleistungen für angrenzende, zusammenpassende Bauteile an, einschließlich der Prüfung der Kompatibilität der Baugruppe, um einen reibungslosen Montageprozess zu gewährleisten.

Zusammenfassung

Bei der Auswahl von CNC-Fräsdienstleistungen geht es nie einfach nur darum, Geräte oder Preise zu vergleichen, sondern darum, das beste Gleichgewicht zwischen Technologie, Qualität, Effizienz und Kosten zu finden.

Ein Fertigungspartner mit fortschrittlicher Technologie, hoher Qualität und Agilität ist ein unschätzbarer Gewinn für jedes Unternehmen. JS Precision setzt sich mit dem Engagement seiner Ingenieure und der Integrität seiner Partner dafür ein, jede Ihrer Designideen präzise umzusetzen – eine Umsetzung, die den Erfolg Ihres Produkts sichert.

Starten Sie jetzt eine effiziente und zuverlässige Zusammenarbeit:

→【 Zeichnungen hochladen, exakte Lösungen erhalten 】Laden Sie Ihre 3D-Dateien hoch und erhalten Sie innerhalb von 24 Stunden eine präzise Angebotsanalyse, die eine DFM-Analyse, eine Analyse der Kosten für die CNC-Fräsmaschine sowie die Lieferzeit beinhaltet.

→ 【Vereinbaren Sie ein technisches Meeting】 Um komplexe Projekte anzugehen, führen Sie direkte Gespräche mit unseren Anwendungsingenieuren über die geeignetsten technischen Lösungen und Partnerschaftsstrategien. Schildern Sie Ihre Herausforderungen in der Verarbeitung und erhalten Sie eine kostenlose DFM-Analyse.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com