CNC-Fräsdienstleistungen werden eine zentrale Nachfrage darstellen, wenn OEM-Ingenieure und Einkaufsmanager komplexe Strukturbauteile auslagern.

Man kann sich das vorstellen: Man benötigt dringend eine Charge Präzisionsteile für die Markteinführung neuer Produkte, aber die Oberflächenqualität des ausgewählten Lieferanten ist so schlecht, dass sich eine Nachbesserung nach der anderen hinzieht.

Die Bearbeitungskapazität reicht für komplexe Merkmale nicht aus, was zu einer hohen Ausschussquote führt . Lieferverzögerungen gefährden den gesamten Projektzeitplan. Umständliche Kommunikation ist energieaufwendig und beeinträchtigt sowohl die Produktleistung als auch den Projektfortschritt.

Dieser Leitfaden soll genau diese Probleme lösen. Er erläutert die Grundlagen der CNC-Fräsprozesse detailliert und beinhaltet praktische Erfahrungen bei der Auswahl von Lieferanten, der Materialverarbeitung und der Kostenkontrolle für das erfolgreiche Outsourcing von Präzisions-CNC-Frästeilen.

Abbildung 1: Die CNC-Fräse wird zum Schneiden von einem Computer gesteuert.

Warum der CNC-Fräsleitfaden von JS Precision vertrauenswürdig ist

JS Precision verfügt über mehr als 15 Jahre Erfahrung im Bereich CNC-Fräsen und hat bereits Projekte für mehr als 2.000 Kunden aus verschiedenen Branchen wie der Automobil-, Luft- und Raumfahrt-, Medizin- und Unterhaltungselektronikindustrie realisiert.

Das Unternehmen hat mehr als 5.000 Präzisionsbearbeitungsprojekte mit strengen Toleranzen von ±0,005 mm für Triebwerkskomponenten und komplexe Teile wie die Gehäuse für medizinische Geräte, die eine hohe Biokompatibilität erfordern, durchgeführt.

Unser Team besteht aus über 30 Ingenieuren mit umfassender Erfahrung in den Bereichen Materialeigenschaften, Mehrachsen-Bearbeitungstechnologie und DFM-Optimierung. Darüber hinaus setzen wir mehr als 50 moderne Maschinen ein, darunter 20 Fünf-Achs-CNC-Fräsmaschinen, um die Stabilität und Effizienz unserer Produktion zu gewährleisten.

Dieser Leitfaden fasst jahrelange praktische Erfahrung und Fachwissen zusammen; jeder Vorschlag und jede Methode wurde in realen Projekten erprobt.

Die international anerkannte ABCM-Richtlinie COB09-1220 hebt hervor, dass durch den sachgemäßen Einsatz von Konstruktionswerkzeugen wie DFMA die Kosten der CNC-Bearbeitung erheblich gesenkt werden können, ohne die Qualität zu beeinträchtigen. Wir orientieren uns genau an diesem Ansatz und berücksichtigen die in unserem Leitfaden genannten Prinzipien der Prozessoptimierung.

Wenn Sie an einer schnellen Überprüfung der Anwendbarkeit der Methoden aus unserem Leitfaden auf Ihr Projekt interessiert sind, erhalten Sie innerhalb weniger Augenblicke mit Ihren anfänglichen Projektanforderungen eine absolut kostenlose individuelle Bewertung der Prozessanpassung durch unsere Experten.

Welche 8 Schlüsselprozesse sind in einem erstklassigen CNC-Frässervice enthalten?

Der beste CNC-Frässervice ist kein einfacher, einstufiger Prozess, sondern ein umfassendes Qualitätssicherungssystem. Bei JS Precision umfassen unsere CNC-Fräsdienstleistungen die folgenden acht Schlüsselprozesse:

1. Detaillierte DFM-Analyse -> 2. Intelligente CAM-Programmierung -> 3. Präzisionsvorrichtungskonstruktion -> 4. Auswahl hochwertiger Materialien -> 5. Mehrachsenbearbeitung -> 6. Zwischenprüfung der Qualität -> 7. Oberflächenbehandlung (falls erforderlich) -> 8. Endkontrolle und Berichtserstellung.

Jeder Prozess spielt eine wichtige Rolle: Die DFM-Analyse bildet die Grundlage für Kostenreduzierung und Effizienzsteigerung, während die Mehrachsenbearbeitung die Präzision komplexer Teile sicherstellt. Letztendlich tragen all diese Prozesse gemeinsam zur Qualität, Lieferzeit und Leistungsfähigkeit des Endprodukts bei. Die Beherrschung standardisierter CNC-Fräsprozesse ist eine wichtige Basis für die Auswahl qualifizierter Lieferanten.

Sie möchten wissen, wie diese Prozesse auf Ihre Teile angewendet werden? Senden Sie uns Ihre Teilezeichnungen und Spezifikationen, und wir senden Ihnen einen kostenlosen Prozessdiagnosebericht, der Ihnen hilft, die Schlüsselelemente der CNC-Fräsprozesse Ihres Projekts zu festigen.

Wie lässt sich die Konstruktion von Frästeilen von der Quelle an durch tiefgreifende DFM-Analyse optimieren?

Die DFM-Analyse ist eine kostenlose Kernleistung von JS Precision und ein entscheidender Schritt zur Optimierung der Konstruktion von Frästeilen. Umfangreiche Praxis hat gezeigt, dass eine qualitativ hochwertige DFM-Analyse über 80 % der Bearbeitungsrisiken im Vorfeld reduzieren kann.

Unsere DFM-Analyse konzentriert sich auf drei Kernaspekte, um Mehrwert für unsere Kunden zu schaffen:

- Zunächst sollte die Bauteilstruktur optimiert werden. Beispielsweise sollte ein Vorschlag zur Abrundung scharfer Ecken unterbreitet werden, um die Festigkeit des Bauteils zu erhöhen und Spannungsspitzen während der Bearbeitung zu vermeiden. Wir empfehlen außerdem, zu geringe Wandstärken, die bei Metallteilen in der Regel mindestens 1 mm betragen, anzupassen, um Verformungen während der Bearbeitung zu vermeiden.

- Zweitens unterstützen wir unsere Kunden bei der Auswahl geeigneter Bezugspunkte. Die richtige Auswahl von Bezugspunkten verbessert die Bearbeitungsgenauigkeit und reduziert kumulative Fehler.

- Schließlich ermöglicht die DFM-Analyse die Optimierung der Bearbeitungswege: Einige Arbeitsgänge werden entfernt, da sie überflüssig sind. Dies spart Bearbeitungszeit und -kosten.

Für welche Szenarien eignen sich gekoppelte Drei-, Vier- und Fünf-Achs-Fräsbearbeitungen?

Verschiedene CNC-Fräsmaschinen weisen unterschiedliche Eigenschaften und Anwendungsbereiche auf. Die folgende Tabelle fasst einige der wichtigsten Unterschiede zusammen:

| Achsentyp | Eigenschaften | Genauigkeit | Effizienz | Anwendbare Teilearten |

| Drei-Achs-Fräsen | Einfache Struktur, leicht zu bedienen | ±0,01 - ±0,03 mm | Einfache Werkstücke mit hoher Bearbeitungseffizienz. | Einfache Platten, Blöcke und Wellen ohne komplexe Oberflächen. |

| Vier-Achs-Fräsen | Kann sich um eine zusätzliche Achse drehen | ±0,008–0,02 mm | Ausgewogene Bearbeitungseffizienz für halbkomplexe Teile. | Teile mit zylindrischen Merkmalen: Zahnräder, Hülsen und einfache Laufräder. |

| Fünf-Achs-Fräsen | Es kann sich um zwei weitere Achsen drehen und bietet daher eine hohe Flexibilität im Umgang mit Materialien. | ±0,005 mm - ±0,01 mm | Hohe Bearbeitungseffizienz für komplexe Bauteile. | Teile mit gekrümmten Oberflächen: Komplizierte gekrümmte Oberflächen, Luft- und Raumfahrtkomponenten, Turbinenschaufeln, Turboladergehäuse im Automobilbereich. |

Der Maschinenpark von JS Precision umfasst 3-, 4- und 5-Achs-CNC-Fräsmaschinen. Abhängig von der Komplexität Ihrer Bauteile, Ihren Präzisionsanforderungen und Ihrem Produktionsvolumen bieten wir Ihnen die optimale Bearbeitungslösung, um Kosten und Leistung bestmöglich zu optimieren und Ihnen höchste Präzision beim CNC-Fräsen zu gewährleisten.

Bitte beachten Sie, dass unsere Präzisionskontrollstandards alle strikt gemäß der internationalen Toleranznorm ISO 286 umgesetzt werden. Die Klassifizierungs- und Berechnungsmethoden der Toleranzgrade in dieser Norm gewährleisten eine präzise Zusammenarbeit und die Austauschbarkeit von Teilen zwischen Herstellern in verschiedenen Ländern und Regionen.

Bei der Bearbeitung von Bauteilen für die Luft- und Raumfahrt beispielsweise legen wir die Toleranzbereiche gemäß ISO 286 fest. Dies gewährleistet Montagegenauigkeit und Zuverlässigkeit, wenn die Teile in großen Höhen und unter hohem Druck eingesetzt werden. Das ist einer unserer Kernvorteile , der uns hilft, unsere Kunden in der Luft- und Raumfahrtbranche seit vielen Jahren zu betreuen.

Bitte beachten Sie: Wenn Sie sich nicht sicher sind, welcher Achsentyp für die Bearbeitung Ihrer Teile geeignet ist, teilen Sie uns einfach die Struktur des Teils, die Präzisionsanforderungen sowie die Produktionsmenge mit. Unser Team wird Ihnen dann eine detaillierte Erklärung der Unterschiede zwischen den verschiedenen CNC-Fräsverfahren geben und Ihnen die kostengünstigste Lösung für die Mehrachsen-Bearbeitung empfehlen.

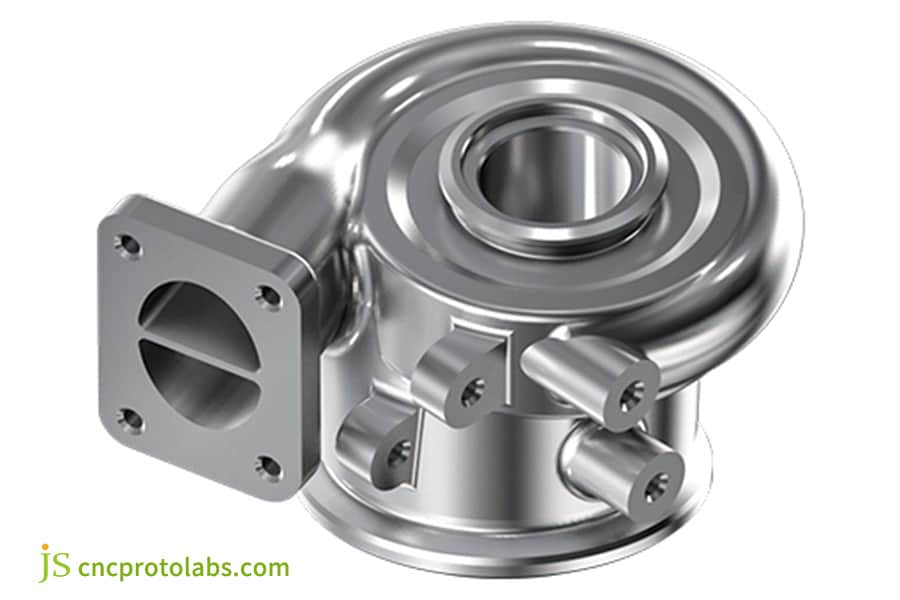

Abbildung 2: Die 5-Achs-Fräsbearbeitung wird für komplexere geometrische Formen wie Turbinenschaufeln, Integralscheiben und komplexe Oberflächenbehandlungen eingesetzt.

Abbildung 2: Die 5-Achs-Fräsbearbeitung wird für komplexere geometrische Formen wie Turbinenschaufeln, Integralscheiben und komplexe Oberflächenbehandlungen eingesetzt.

Welche Kernabmessungen müssen bei der Auswahl eines Lieferanten für Präzisions-CNC-Fräsmaschinen berücksichtigt werden?

Aufgrund der Art der Geschäftsbeziehungen ist die Auswahl eines zuverlässigen CNC-Fräsmaschinenlieferanten einer der wichtigsten Faktoren für den Projekterfolg. Bei der Lieferantenbewertung sollten folgende Schlüsselaspekte berücksichtigt werden:

1. Gerätehersteller und Alter/Nutzen. Moderne und gut gewartete Geräte, wie beispielsweise von Haas und DMG Mori, gewährleisten eine stabile Bearbeitung. Die Geräte von JS Precision werden alle 3–5 Jahre erneuert und stammen von weltweit renommierten Marken.

2. Messgeräte und Zertifizierungen. Lieferanten sollten über professionelle Messgeräte wie Koordinatenmessgeräte (KMG) verfügen und nach ISO 9001 zertifiziert sein. Wir betreiben ein voll ausgestattetes Qualitätsprüflabor und setzen das Qualitätsmanagementsystem nach ISO 9001 strikt um.

3. Erfahrenes Ingenieurteam. Ein erfahrenes Ingenieurteam kann komplexe technische Probleme lösen. Unsere Ingenieure verfügen im Durchschnitt über 8 Jahre Branchenerfahrung.

4. Fallstudien. Je mehr Fallstudien ein Lieferant in der Branche erfolgreich abgeschlossen hat, desto besser. Wir verfügen über zahlreiche erfolgreiche Projekte in der Automobil-, Luft- und Raumfahrtindustrie sowie in anderen Bereichen.

5. Schnelle Reaktionszeiten und Kundendienst . Durch zeitnahe Kommunikation und einen umfassenden Kundendienst vermeiden Sie Verzögerungen in Ihren Projekten. Wir bieten Ihnen rund um die Uhr technischen Online-Support und ein Jahr Garantie.

Sie möchten das Risiko bei der Auswahl eines CNC-Fräsmaschinenlieferanten minimieren? Wir unterstützen Sie mit einer umfassenden Liste von Herstellern für Präzisionsbearbeitung. Dies bietet Ihnen die ideale Gelegenheit, potenzielle Lieferanten detailliert zu bewerten.

Abbildung 3 Bei der Auswahl eines Lieferanten für Präzisions-CNC-Fräsmaschinen sollte man dessen Ausrüstung berücksichtigen.

Erfolgsbeispiel aus der Automobilmotorenindustrie: Fünf-Achs-Präzisionsfräsen eines Turboladergehäuses aus Aluminiumlegierung

Kundenprobleme

Im Automobilantrieb beeinflusst die Leistung der Turboladergehäuse direkt die Motorleistung und den Kraftstoffverbrauch.

Der führende Automobilzulieferer stand vor einer Herausforderung: die Serienfertigung von Turboladergehäusen aus Aluminiumlegierung mit komplexen internen Strömungskanälen. Der bisherige Lieferant konnte weder die Glätte der Gasströmungskanäle noch die Planheit der kritischen Montageflächen gewährleisten.

Dies führte zu einer instabilen Produktleistung, häufigen Funktionsstörungen während des Gebrauchs und einem hohen Risiko von Luftleckagen, was die Zusammenarbeit dieses Zulieferers mit den Automobilherstellern erheblich beeinträchtigte.

JS Präzisionslösung

JS Precision verstand die Herausforderungen des Kunden und entwickelte eine maßgeschneiderte 5-Achs-Präzisionsfräslösung.

- Alle Bearbeitungsprozesse des Turboladergehäuses wurden in einer einzigen Aufspannung auf einer hochpräzisen 5-Achs-CNC-Fräsmaschine durchgeführt. Dadurch werden die durch mehrfache Aufspannung entstehenden Bearbeitungsfehler vermieden , sodass jedes gefertigte Teil identisch ist.

- Gleichzeitig vermieden wir Werkzeugverschleiß und Materialverformung durch professionelle CAM-Programmierung zur Optimierung der Werkzeugwege und nutzten gezielte Kühlprozesse, um einen reibungslosen Materialfluss zu gewährleisten.

- Darüber hinaus muss jedes Teil einer 100%igen Prüfung unterzogen werden, wobei eine Marmorplattform und eine Koordinatenmessmaschine zum Einsatz kommen, um jede kritische Abmessung streng zu kontrollieren.

Ergebnisse und Wert

Es ist geschafft, und das Ergebnis hat sogar die Kundenerwartungen übertroffen: 100%ige Erfolgsquote bei den kritischen Abmessungen des Turboladergehäuses, Oberflächengüte der Strömungskanäle Ra < 0,8 μm, kritische Montageflächen mit hoher Planheit erreichten das beste Niveau der Branche.

Dies half dem Kunden, das Problem der Leistungsschwankungen vollständig zu beseitigen und die Ausbeute von 92 % auf 99,5 % zu steigern. Zudem erreichten wir stabile monatliche Chargenlieferungen und sicherten so den Produktionsplan des Kunden.

Stehen auch Sie vor Herausforderungen bei der Fertigung solch komplexer Teile in der Automobilindustrie oder anderen Branchen? Dann zögern Sie nicht, uns Ihre spezifischen Anforderungen mitzuteilen. Wir bieten Ihnen eine professionelle, maßgeschneiderte CNC-Fräslösung, die höchste Fertigungsqualität garantiert.

Abbildung 4 Fräsen des Turboladergehäuses

Welche Eigenschaften und Bearbeitungspunkte weisen gängige Werkstoffe wie Aluminiumlegierungen und Edelstahl beim CNC-Fräsen auf?

Unterschiedliche Werkstoffe weisen große Unterschiede im CNC-Fräsverhalten auf. Die genaue Kenntnis ihrer Eigenschaften und Bearbeitungspunkte ist daher von großer Bedeutung für die Sicherstellung der Produktqualität und die Bewältigung häufiger Herausforderungen wie Werkzeugverschleiß und unzureichender Oberflächengüte.

Nachfolgend einige Bearbeitungsdetails zu drei häufig verwendeten Werkstoffen, einschließlich gezielter Lösungen für häufig auftretende Probleme:

Aluminiumlegierung 6061:

Das Material zeichnet sich durch gute Korrosionsbeständigkeit und Bearbeitbarkeit aus, jedoch tritt beim Zerspanen häufig Werkzeugverklemmung auf. JS Precision verwendet Hartmetallwerkzeuge mit Spezialbeschichtungen, erhöht die Schnittgeschwindigkeiten entsprechend, verwendet ausreichend Kühlschmierstoff, um Werkzeugverklemmung zu minimieren, und kontrolliert den Vorschub, um große Materialverformungen zu vermeiden.

Edelstahl 304/316:

Aufgrund seiner hohen Festigkeit und Zähigkeit neigt das Material bei der Bearbeitung stark zur Kaltverfestigung. Daher wählen wir Werkzeuge mit hoher Härte und Verschleißfestigkeit, wenden niedrige Schnittgeschwindigkeiten und reduzierte Vorschübe an, nutzen das Schichtschnittverfahren, um eine übermäßige Werkzeugbelastung zu vermeiden, und verwenden ein Kühlschmiermittel mit hervorragenden Kühl- und Schmiereigenschaften, um die Bearbeitungstemperatur zu senken.

POM-Stahl:

Das Material weist eine gute Steifigkeit und Verschleißfestigkeit auf, neigt jedoch zu thermischer Verformung. Wir versuchen, durch den Einsatz scharfer Werkzeuge die Schnittkräfte und damit die Wärmeentwicklung zu reduzieren, die Bearbeitungstemperatur durch Verringerung der Schnittgeschwindigkeit zu kontrollieren und eine Spannmethode mit gleichmäßiger Kraftverteilung zu wählen, um Verformungen durch das Spannen zu vermeiden.

Welche Hauptfaktoren beeinflussen die Angebotserstellung für CNC-Fräsdienstleistungen? Wie lassen sich die Kosten kontrollieren?

Bei der Preisgestaltung für CNC-Fräsdienstleistungen spielen verschiedene Faktoren eine Rolle. Wer diese Faktoren versteht, kann die Kosten besser kontrollieren.

- Programmier- und Debugging-Zeit. Je komplexer ein Bauteil ist, desto länger dauert die Programmierung und das Debugging, was wiederum den Preis erhöht.

- Bearbeitungszeit. Die Bearbeitungszeit hängt von der Abtragsrate, der Teilegröße und der Komplexität ab.

- Materialkosten. Die Kosten für verschiedene Materialien können erheblich variieren: Hochleistungsmaterialien wie Titanlegierungen sind teurer.

- Anforderungen an Toleranz und Oberflächengüte. Mit steigenden Anforderungen an Toleranz und Oberflächengüte erhöhen sich der Bearbeitungsaufwand und die Kosten.

- Bestellmenge. Die Kosten pro Einheit sind niedriger, wenn größere Mengen oder Chargen zum Kauf des Artikels verwendet werden, da Skaleneffekte erzielt werden.

Es gibt verschiedene Maßnahmen, um die Kosten des CNC-Fräsens zu kontrollieren:

- Nutzen Sie die DFM-Analyse, um die Konstruktion mit reduzierten oder gar keinen unnötigen Bearbeitungsschritten zu optimieren.

- Nicht kritische Toleranzen sollten angemessen gelockert werden, wobei die Produktleistungsanforderungen weiterhin eingehalten werden müssen.

- Mehrere Bestellungen können zusammengefasst werden, um die Losgröße zu erhöhen.

- Wählen Sie kostengünstige Werkstoffe unter Berücksichtigung der Einsatzbedingungen des Bauteils.

Sie wünschen ein präzises Angebot mit Kosteneinsparungsvorschlägen für Ihr Projekt? Unsere Kostenkontrolllösungen werden exakt auf die tatsächlichen Anforderungen der Teile zugeschnitten. Bei kleinen Auftragsmengen minimieren wir die Stückkosten beispielsweise durch Prozessoptimierung, anstatt uns allein auf die Losgröße zu verlassen.

Gerne können Sie uns die Teilezeichnungen und Materialanforderungen zukommen lassen und uns die Bestellmenge mitteilen. Wir erstellen Ihnen ein transparentes Angebot und bieten Ihnen eine professionelle Kostenkontrolle.

Wie läuft die Zusammenarbeit mit JS Precision konkret ab? Wie fängt man an?

Die Arbeit mit JS Precision, einer sehr einfachen und effizienten Vorgehensweise mit expliziten Prozessen für Transparenz und Kontrollierbarkeit, kann wie folgt durchgeführt werden:

1. Mitteilung der Anforderungen und Bereitstellung von Zeichnungen: Sie können uns telefonisch, per E-Mail oder über eine Online-Beratung erreichen, um Ihre Anforderungen an das Material des Bauteils, Toleranzen, Oberflächenbeschaffenheit, Produktionsmenge usw. zu erläutern und 2D- oder 3D-Zeichnungen bereitzustellen.

2. Kostenlose DFM-Analyse & Angebot: Unsere Ingenieure führen innerhalb von 24 Stunden eine kostenlose DFM-Analyse Ihres Bauteils durch und erstellen Ihnen anschließend ein detailliertes Angebot, das auf den Ergebnissen und Ihren Anforderungen basiert.

3. Auftragsbestätigung und Produktionsplanung: Wir werden die Produktion nach Bestätigung des Angebots und Unterzeichnung der Verträge umgehend in die Wege leiten und den Kunden über den Produktionsplan informieren.

4. Erstmusterprüfung und -bericht: Der Kunde fertigt das Erstmuster an, führt umfassende Prüfungen durch und erstellt einen Erstmusterprüfbericht. Nach Bestätigung der Konformität beginnt die Serienproduktion.

5. Serienproduktion & Fortschrittsberichte: Während des Produktionsprozesses wird sich ein Projektmanager regelmäßig mit Ihnen in Verbindung setzen, um Sie über den Produktionsfortschritt auf dem von Ihnen bevorzugten Weg umfassend zu informieren.

6. Versand des fertigen Produkts: Nach Abschluss der Produktion führen wir eine Endkontrolle aller Produkte durch und versenden das qualifizierte Produkt über den beauftragten Logistikdienstleister an Sie. Dabei stellen wir Ihnen einen vollständigen Satz an Qualitätsdokumenten zur Verfügung.

Häufig gestellte Fragen

Frage 1: Was ist Ihre Mindesttoleranz? Was ist die optimale Oberflächengüte für Ihre CNC-Fräsdienstleistungen?

Unser Präzisions-CNC-Frässervice zeichnet sich durch eine Toleranz von ± 0,01 mm und eine optimale Oberflächenrauheit von Ra 0,4 μm aus. Der genaue Wert hängt vom Material und der strukturellen Komplexität des Bauteils ab.

Frage 2: Bieten Sie Prototypenfertigung in Kleinserien und CNC-Fräsdienstleistungen in großen Stückzahlen an?

Selbstverständlich unterstützen wir das. Dank unserer flexiblen Kapazitäten können wir sowohl Kleinserien-Prototypen als auch die Massenproduktion umfassend bedienen und so die Anforderungen der verschiedenen Projektphasen erfüllen.

Frage 3: Sind im Angebot für die CNC-Fräsleistung alle Kosten enthalten? Gibt es keine versteckten Kosten?

Unser Angebot für die CNC-Fräsarbeiten basiert auf Ihrer Zeichnung und ist unkompliziert, klar und transparent. Es beinhaltet alle Kosten für Bearbeitung, Material und Standardprüfungen – ohne versteckte Kosten. Zusätzliche Anforderungen werden vorab mit Ihnen abgestimmt.

Frage 4: Wie kann ich die Sicherheit meines Produktdesigns und meines geistigen Eigentums gewährleisten, wenn ich Ihren CNC-Frässervice in Anspruch nehme?

Wir wahren die Vertraulichkeit gemäß einer Geheimhaltungsvereinbarung mit unseren Kunden. Sämtliche elektronische Daten zum Produktdesign werden verschlüsselt gespeichert und verarbeitet, wodurch die Sicherheit Ihres geistigen Eigentums umfassend gewährleistet ist.

Frage 5: Können Sie während der Produktion eines CNC-Fräsprojekts regelmäßig über den Projektfortschritt berichten?

Ja, wir stellen Ihnen für Ihr CNC-Fräsprojekt einen festen Projektmanager zur Seite. Dieser hält Sie regelmäßig per E-Mail oder über andere von Ihnen bevorzugte Kommunikationswege über den Produktionsfortschritt auf dem Laufenden.

Frage 6: Wie sieht der typische Produktionszyklus für CNC-Fräsdienstleistungen aus? Bieten Sie einen Express-Service an?

Die Standardproduktionszeit für CNC-Fräsprojekte beträgt 7–14 Werktage. Wir bieten auch Expressbearbeitung an, um Ihren dringenden Bedarf zu decken. Bitte besprechen Sie Details und Lieferzeiten mit unserem Team.

Frage 7: Welche Qualitätsdokumentation wird für die CNC-gefrästen Teile bereitgestellt?

Mit der Lieferung wird ein vollständiger Satz an Qualitätsdokumentationen bereitgestellt, darunter unter anderem die Erstmusterprüfung (FAI), der Materialprüfbericht (MTC) und der Endprüfbericht für die CNC-gefrästen Teile.

Frage 8: Was passiert, wenn nach der Ankunft der Teile Qualitätsmängel festgestellt werden?

Sollte sich herausstellen, dass der Qualitätsmangel von uns verursacht wurde, werden wir umgehend unseren Schnellreaktionsmechanismus aktivieren. Nachbesserung oder Rücksendung werden priorisiert, und wir werden die volle Verantwortung übernehmen, um Ihre Rechte bestmöglich zu schützen.

Zusammenfassung

Ein technisch versierter, sorgfältig geführter und koordinierter CNC-Fräsmaschinenlieferant sichert die Produktqualität und damit den Projekterfolg. JS Precision ist mit seiner professionellen Technologie, umfassenden Prozessen, hochwertigen Ausrüstung und langjährigen Erfahrung Ihr zuverlässiger Partner im Bereich der Präzisions-CNC-Frästechnik.

Ob es um Designoptimierung zur Kostenreduzierung und Effizienzsteigerung oder um die Suche nach einem geeigneten, zuverlässigen CNC-Fräsmaschinenlieferanten geht, wir können Ihnen maßgeschneiderte Lösungen anbieten.

Ihr Projekt verdient höchste Fertigungssicherheit. Klicken Sie jetzt einfach auf „ Kostenlose DFM-Analyse und Angebot anfordern “, laden Sie Ihre Zeichnungen hoch, und die Experten von JS Precision erstellen Ihnen innerhalb von 24 Stunden eine professionelle Prozessanalyse sowie ein detailliertes und äußerst wettbewerbsfähiges Angebot!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com