精密CNCフライス加工は、標準的な機械加工では対応できない部品を製造業者が製造する方法です。例えば、公差±0.005mmの医療用インプラント用チタン合金部品、CADファイルから48時間以内に機能部品へと変換する必要があるアルミニウムの試作品、複数の面にわたってクランプ誤差ゼロが求められる薄肉の航空宇宙部品などです。これらは、精密CNCフライス加工を必要とする実際の製造上の課題です。

JS Precisionでは、18年以上にわたり2,000社以上のお客様の課題を解決してきました。このガイドでは、精密CNCフライス加工とは何か、その仕組み、最適な材料、コストを最適化する方法、そして3Dプリントの代わりに使用するべきタイミングについて解説します。理論ではなく、実際の製造経験に基づいて技術を解説します。

私たちは、精密 CNC フライス加工の核となるロジックを本当に理解していただくために、この技術を一般の人にもわかるように説明し、実際の例を挙げてその価値を説明します。

コア回答の要約

| コアテクノロジー | 主な機能/精度 | 典型的なアプリケーションシナリオ | コアバリュー |

| 高精度CNCフライス加工 | 最大±0.005mmの公差制御、5軸同時クランプ。 | 医療用インプラント、航空宇宙部品、光学プラットフォーム。 | 複雑な形状を実現し、大量生産における一貫性を確保します。 |

| 材料加工範囲 | アルミニウム合金、ステンレス鋼、チタン合金、PEEKなどをカバーします。 | 強度、耐腐食性、耐高温性の要件に基づいて柔軟に材料を選択できます。 | コスト、パフォーマンス、機械加工性の最適なバランスを実現します。 |

| JS Precisionのメリット | 18 年の経験、2000 件を超える顧客事例、5 軸装置クラスター。 | DFM 分析、インテリジェント プログラミングからオンライン品質検査まで、フルプロセス サービスを提供します。 | 航空宇宙、医療などの分野で業界標準の認証を保有し、ワンストップソリューションを提供します。 |

| デジタルワークフロー | シームレスな CAD/CAM 統合、仮想シミュレーションの事前視覚化、リアルタイム補正。 | 迅速なプロトタイピング開発、小ロットのカスタマイズ生産。 | 納品サイクルの短縮(最短 1 時間で見積もり)、全体的なコストの削減。 |

高精度加工の課題を克服するには?JS Precision CNCフライス加工ガイド

精密CNCフライス加工の分野において、経験は決して抽象的なものではなく、無数の具体的な部品やプロセス技術の革新を通して蓄積されるものです。JS Precisionは18年間にわたりこの分野に深く関わり、航空宇宙、医療、光学、半導体など、高精度が求められる業界の2,000社以上の顧客にサービスを提供してきました。

当社は、直径わずか3mmのチタン合金製医療用カテーテル(公差±0.005mm以内)を手掛けた実績があり、さらに全長1.2mのアルミニウム合金製航空宇宙構造部品も完成させています。平面度は0.02mm/mを達成しています。スタートアップ企業の衛星プロジェクトにおける薄肉振動問題の防止や、大手医療企業向けにISO13485規格に適合した手術器具の量産化にも貢献しています。

これらの経験から、高精度加工は設備の性能競争ではなく、材料特性、ツールパス、周囲温度など細部にわたる総合的な制御が重要であることがわかりました。

このガイドは、その経験を凝縮したものです。基本原理から最新トレンド、コスト最適化、ケーススタディまで、あらゆる視点は私たちの実際の製造現場から生まれています。部品の精度、納期、材料選定など、お困りのことがございましたら、この実用的なガイドが明確な方向性を見つけるお手伝いをいたします。

JS Precisionは、 CNCフライス加工における長年の経験を活かし、様々な複雑な加工ニーズにも高精度に対応いたします。カスタム加工部品のご要望がございましたら、お気軽にお問い合わせください。迅速な対応とプロフェッショナルなソリューションをご提供いたします。

精密CNCフライス加工とは?複雑な設計を実現するための重要なプロセス

精密 CNC ミリングとは何ですか?

精密CNCフライス加工は、単なる「コンピュータ数値制御」による加工にとどまらず、包括的なデジタル製造エコシステムです。この設計主導型システムは、CADソフトウェア、CAMシステム、高精度工作機械、そして品質検査装置を中核に据えており、概念的な3Dモデルを厳格な公差要件を満たしながら物理的な部品へと変換します。

その中核的な価値は、従来の機械加工方法では不可能な複雑な形状を実現しながら大量生産の一貫性を維持することにあります。そのため、精密 CNC フライス加工は、航空宇宙部品から精密金型まで、あらゆるものに不可欠なものとなっています。

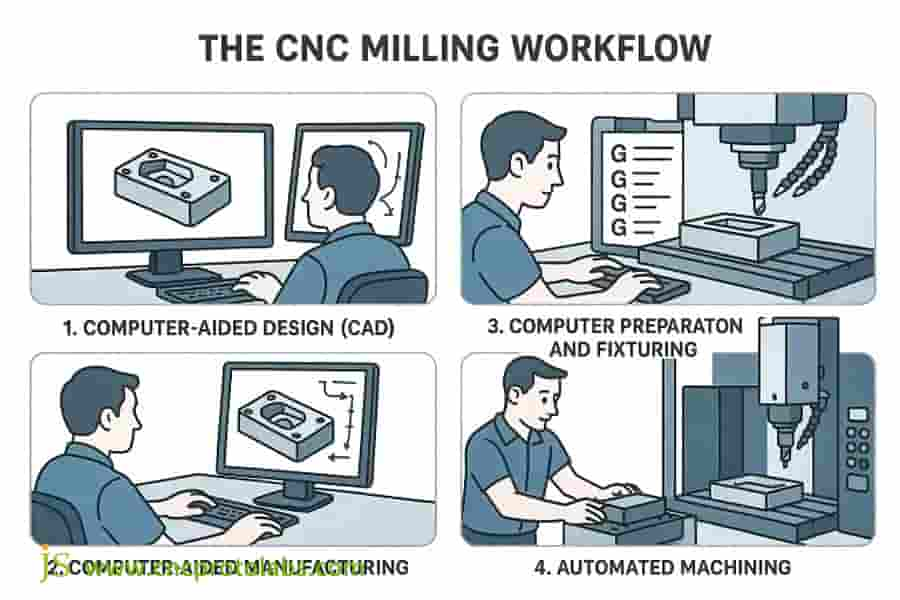

精密CNCフライス加工ワークフロー

精密 CNC ミリング ワークフローでは、すべてのステップが連携し、最終結果に影響します。

- まず、顧客は加工の「設計図」となる 3D CAD モデルを提供します。

- 次に、エンジニアはCAM プログラムを使用してモデルを分析し、 材料の硬度やツールの回転速度などのパラメータを使用して、ツールパス生成、いわゆる G コードを開発します。

- 次に、数値制御フライス盤は G コードに従って多軸リンクを開始し、回転工具でブランクから材料を高精度に切削し、余分な材料を除去します。

- 最後に、オンライン品質検査を経て、設計に完全に一致する CNC 機械加工部品が得られます。

JS Precisionの独自の視点:私たちは、あらゆるCNC工作機械をデータ駆動型の絵筆、そして素材をキャンバスと捉えています。当社のエンジニアはアーティストとプログラマーの両面を持ち、ツールパスをより効率的に設計する方法を熟知し、加工中にどのような変形が生じるかを予測することで、あらゆる切削の精度を確保します。

JS Precision の精密 CNC 加工サービスでは、お客様の設計を効果的に高品質の CNC 加工部品に変換し、設計から完成品まで完全に管理して安心していただけます。

図 1: 航空宇宙産業や医療産業で使用される、アルミニウムとステンレス鋼で作られた高精度 CNC フライス加工部品のコレクション。

製造プロセスの解明:カスタム機械加工部品が生まれる仕組み

精密CNCフライス加工の基本概念を理解したら、カスタム機械加工部品が設計から完成品に至るまでどのような工程を経るのかを知りたいと思うでしょう。JS Precisionの製造プロセスは、「精度」と「効率」という中核原則に基づいて構築されており、以下の4つの主要な段階に分かれています。

ステップ1:綿密な設計コラボレーション

当社のエンジニアが製造性を考慮した設計(DFM)についてお客様と協力いたします。例えば、部品に深いキャビティがある場合は、金型の振動を防ぐためにフィレット半径を大きくすることをお勧めします。軽量化が必要な場合は、応力がかからない部分に軽量化のための穴を追加することをお勧めします。これにより、部品の強度が向上し、コストが削減され、納期が短縮されます。

ステップ2:インテリジェントプログラミングとシミュレーション

当社では、ステンレス鋼の加工への影響を軽減するためにヘリカルカッターを使用したり、薄壁部品の変形を避けるために高速の浅いカットを選択したりするなど、ツールパスと戦略を準備するために高度な CAM ソフトウェアを使用しています。

同時に、仮想環境での加工シミュレーションを実施し、衝突リスクを事前に分析し、実際の加工でエラーが発生しないようにします。

ステップ3:精密セットアップと多軸加工

当社は5軸CNC加工機を完備しており、部品の全表面を1回の段取りで加工できます。例えば、傾斜穴や不規則な曲面を持つ部品は、3軸加工機では3段取りが必要ですが、5軸加工機では1段取りで加工できるため、加工時間の短縮、誤差の最小化、そして幾何公差の確保が可能です。

ステップ4:エンドツーエンドのオンライン品質検査

当社のすべての工作機械には、機上プローブとレーザー ツール セッターが装備されています。プローブは寸法を自動的に測定し、重要なプロセスの後に設計値と比較します。レーザー ツール セッターはツールの摩耗を検出し、しきい値の超過を自動的に補正します。これにより、精密 CNC 加工サービスのプロセス全体が制御可能になります。

JS PrecisionはカスタムCNCフライス加工に特化し、設計協力から最終品質検査まで、あらゆる面で卓越性を追求しています。カスタム部品をご希望の場合は、お気軽にお問い合わせください。明確な加工計画とタイムスケジュールをご提示いたします。

図 2: JS Precision の精密 CNC フライス加工プロセスにおける 4 つの主要なステップ (CAD 設計から最終検査まで) を示すインフォグラフィック。

材料の芸術:カスタム機械加工部品に最適な材料の選択

材料の違いは、 カスタム機械加工部品の性能、コスト、加工難易度に直接影響します。材料の選択は、プロジェクトの成功を確実にするための最も重要なステップの一つです。

以下は、JS Precision における一般的な加工材料とその特性の分析です。

メタルキングダム

強度と安定性が求められるため、精密CNCフライス加工では金属材料が広く使用されています。ここでは、一般的に使用されるいくつかの金属の比較をまとめました。

| 材料 | コア特性 | 代表的な用途 | 処理の難しさ |

| アルミニウム合金 | 軽量(密度2.7g/cm³)、中程度の強度。 | 試作、航空宇宙部品、ケース。 | 低い |

| ステンレス鋼 | 耐腐食性が強く、強度も高い。 | 医療機器、食品機械。 | 中くらい |

| チタン合金 | 高い比強度、高温および低温に対する耐性。 | 航空宇宙、医療インプラント。 | 高い |

| インバー | 超低熱膨張係数≤1.5×10⁻⁶/℃。 | 精密光学プラットフォーム。 | 高い |

| モリブデン銅合金 | 熱伝導率が高く、膨張率が低い。 | 半導体放熱部品。 | 高い |

エンジニアリングプラスチックおよび複合材料

エンジニアリングプラスチックと複合材料は、独自の軽量化と耐腐食性の利点を備えているため、次の用途に適しています。

| 材料 | コア特性 | 代表的な用途 |

| ピーク | 耐高温性(連続動作温度260℃)、耐薬品性。 | 油田部品、医療機器。 |

| ウルテム | 優れた難燃性 - UL94 V-0、高強度。 | 電子機器のケース(ハウジング)航空宇宙用内装品。 |

| 炭素繊維複合材料 | 軽量(密度1.6g/cm³)、高強度。 | レーシングカーパーツ、 ドローンフレーム。 |

JSの専門的なアドバイス:

プロジェクトのニーズに応じて材料選定ガイドをご提供いたします。例えば、迅速なプロトタイプ製造が必要な場合はアルミニウム合金が最も経済的なソリューションとなる可能性がありますが、高温環境で作業する場合はPEEKがより適した選択肢となります。

当社が持つ経験を活かして、コスト、パフォーマンス、製造可能性、納期の間で最適なバランスを見つけることが当社の主な目標です。

図 3: CNC フライス加工はさまざまな材料に使用されますが、最も一般的に使用される材料には木材、金属、ガラス、プラスチックなどがあります。

プロトタイプ開発の加速器:プロトタイプのCNCフライス加工コストを最適化する方法

プロトタイプ開発においてはコスト管理が重要ですが、機能性を犠牲にしてはいけません。JS Precisionは、 プロトタイプ向けCNCフライス加工プロジェクトを最も効率的に進めるために、実績のあるコスト最適化手法をいくつかまとめました。

「プロトタイプのためのデザイン」の考え方

プロトタイピングの核心は、完璧な細部を追求することではなく、機能性を検証することです。コア機能に影響を与えずに重要でない機能を簡素化することで、コストを大幅に削減できます。

たとえば、厳密なコーナークリアランス(内部コーナー半径 ≥ 0.5 mm)を丸いコーナーに置き換えると、ツールの摩耗が軽減され、プログラミング時間が節約され、深い穴を貫通穴に変更すると、長いツールを使用することで発生する振動の問題を回避できます。

共有クランプとインテリジェントレイアウト

複数のプロトタイプ部品を同じ材料シート上にインテリジェントにレイアウトすることで、材料の利用率を最大化します。

例えば、300×300mmのアルミ合金板の場合、100×100mmの部品1個を加工した場合の材料利用率は約11%ですが、同一部品を4個配置すると利用率は約44%に上昇し、配布後の部品1個あたりの材料コストを50%以上削減できます。

一方、 カスタム CNC フライス加工の作業負荷を軽減するために、カスタマイズされたブランクの代わりに標準の丸棒を使用するなど、プロトタイプでは標準仕様のプロファイルまたは事前に機械加工された部品の使用を推奨します。

3Dプリントの費用対効果分析

すべてのプロトタイプがCNCフライス加工に適しているわけではありません。2つのプロセスにおける適用可能なシナリオを客観的に比較しました。

| シーン | プロトタイプ向けCNCフライス加工の利点 | 3Dプリントの利点 |

| 高い材料強度要件 | 量産材料の性能に近づき、機械試験に適しています。 | 材料強度が低い。 |

| 高精度要件 | より安定した許容差制御。 | 表面粗さが悪くなります。 |

| 小型複合構造 | 金属材料に適しており、コストが低くなります。 | プラスチックに適しており、成形が速くなります。 |

| バッチサイズ:5個以上 | バッチサイズが大きくなると単位コストが下がります。 | 単位コストは基本的に変わりません。 |

JS Precisionは、プロトタイプ向けCNCフライス加工において豊富な経験を有し、設計とレイアウトの最適化によりお客様のコスト管理を支援します。プロトタイプの要件をお送りいただければ、24時間以内にコスト最適化の提案を含むソリューションを喜んでご提供いたします。

未来を見据えて:精密CNCフライス加工における破壊的トレンド

精密 CNC フライス加工は急速に進化しており、これらの最先端のトレンドは製造業の可能性を再定義することになるでしょう。

1. 人工知能と適応処理

工作機械はセンサーを介して切削力、温度などのデータをリアルタイムで収集し、AIアルゴリズムが回転速度と送り速度を自動調整します。材料に異物が検出されると、システムは即座に速度を低下させて工具の破損を防ぎ、 ±0.002mmの精度を実現し、工具寿命を30%以上延長します。

2. デジタルツインとエンドツーエンドのデジタル化

仮想世界において、実際の工作機械と同期した「デジタルツイン」を作成することで、温度による変形や工具摩耗をシミュレーションすることが可能です。エンジニアは事前にパラメータを最適化することで、予知保全やダウンタイムゼロを実現できます。

3. 複合的な付加製造と減算製造

3D プリントと CNC ミリングを同じマシンに統合することで、迅速な材料堆積と精度の両方を実現でき、従来の製造方法では不可能だった内部冷却チャネルや軽量の格子構造部品の製造が可能になります。

4. 持続可能性と「グリーンミリング」

ツールパスを最適化し、切削時間を50%短縮し、エネルギー消費量を削減します。従来の鉱油を植物由来のクーラントに切り替え、汚染を低減します。アルミ合金の回収率が95%を超える切削屑リサイクルシステムを構築し、製造業の持続可能な発展を促進します。

JS Precisionを選ぶ理由:優れた精密CNC加工サービスを実現する6つの理由

なぜますます多くのお客様がJS Precisionの精密CNC加工サービスを選んでいるのでしょうか?それは、当社の技術、サービス、そして理念における総合的な優位性に由来しています。

1.先端技術装備グループ:

3 軸から 5 軸の CNC 旋盤センターまで、スイスとドイツの高級工作機械を装備しており、 0.1 mm のサイズから 2 メートルの長さの部品までを扱うことができます。

2.完全な材料認証機能:

すべての材料は、医療や航空宇宙などの要求の厳しい業界向けの非常に高い基準に準拠したバッチロットまで追跡可能な、オリジナルの製造元材料証明書とともに供給されるため、お客様はカスタム機械加工部品の信頼性に自信を持つことができます。

3.シームレスなデジタル体験:

これには、3D ファイルのオンライン アップロードによる即時見積、リアルタイムの注文進捗状況の追跡、納品文書の管理、プロジェクトの動向を常に最新の状態に保つ透明性の高い効率的なプロセスなどの機能が含まれます。

4.学際エンジニアリングチーム:

当社のチームは機械加工プロセスを理解しており、航空宇宙(NASA 規格)、医療(FDA 規格)、光学(Ra ≤ 0.02 μ m)などの業界の要件をより深く理解しており、超機械加工自体のソリューションを提供しています。

5.ワンストップ後処理サービス:

当社では、陽極酸化処理、電気メッキ、サンドブラスト、レーザーマーキングなど、幅広い表面処理を提供できます。これにより、複数のサプライヤーによるトラブルを回避し、納品サイクル全体を短縮できます。

6.顧客の成功を目標とする

私たちは、コスト最適化とリードタイム短縮を積極的に検討することで、お客様の研究開発・生産チームの延長線上にあると考えています。お客様の成功こそが、私たちの究極の価値提案です。

JS Precisionは、設備からチーム体制まで、お客様のニーズを包括的に満たす、卓越した精密CNC加工サービスの提供に尽力しています。プロジェクトの規模に関わらず、全力を尽くし、お客様の長期的なパートナーとなることを楽しみにしています。

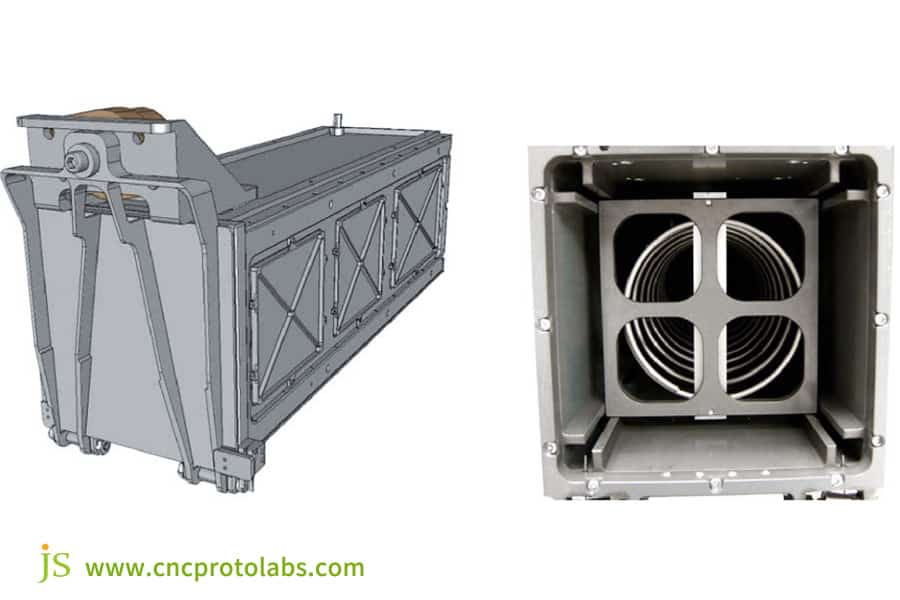

ケーススタディ:JS Precision社が衛星姿勢制御部品の薄肉加工の課題を克服した方法

顧客の課題

航空宇宙スタートアップ企業が、衛星姿勢制御システムのコア部品の製造を依頼していました。この部品は高強度アルミニウム合金(7075-T6)製で、最大寸法は350mmですが、厚さ0.8mmの薄肉部と深さ50mmのキャビティを複数備えています。不規則曲面の表面形状は0.02mm以下でなければなりません。

さらに重要なのは、部品の重量を250 g 以内に制御する必要があり、動的バランス誤差が 0.005 g・cm を超えてはならないことです。これは、従来の 3D プリントでは構造強度の点で満たすことのできない要件であり、通常の機械加工では複数のクランプ操作によって誤差が生じるため、幾何公差の要件を満たすことができません。

JS Precisionのソリューション

これらの問題に対処するために、次の 3 つの主要なアプローチが採用されました。

1. 共同設計の最適化: トポロジー最適化ソフトウェアを使用してクライアントの設計チームと共同で材料の配分を計画し、非応力領域にハニカム形状の軽量化穴を追加して重量を軽減しながら剛性を高め、機械加工が困難な3つの内部鋭角をR0.1mmからR0.5mmに調整して、ツール進入時の振動が発生しないようにしました。

2. 5軸連動戦略:ドイツ製DMG MORI製5軸工作機械を用いて、1回のセットアップですべての加工を完了しました。部品を所定の位置に保持し、薄肉部の変形を防ぐため、専用の真空治具を設計しました。その後、浅い切削と早送り加工には、超微粒子超硬工具を備えた40,000rpmの高速スピンドルを使用し、切削抵抗の影響を低減しました。

3. マイクロミリングとオンライン補正: 0.4mmのマイクロ切削工具を用いて、曲面エッジ上の0.3mmの微細形状を仕上げます。加工中は、機械プローブが30分ごとに主要寸法を測定し、システムが工具摩耗を自動補正します(精度0.001mm)。

成果と価値

最終的に納品された部品の重量はわずか 212g で、設計で要求された重量より15% 軽量です。動的バランス テストの結果は 0.0035g · cm で、予想より 30% 高くなっています。

設計確定から納品まで、わずか12日間で完了しました。これにより、お客様の組立に部品を直接使用することができ、衛星プロジェクトは予定通りの打ち上げを実現しました。この事例は、ハイエンドカスタムCNCフライス加工分野における当社の技術力の高さを業界から高く評価するきっかけとなりました。

図 4: 高精度 5 軸 CNC フライス加工で加工された、衛星姿勢制御用の複雑な薄肉アルミニウム合金コンポーネントのクローズアップ。

FAQ:精密CNCフライス加工について知っておくべきことすべて

Q1: 図面を提供してから見積りをもらうまで、通常はどのくらいの時間がかかりますか?

当社のオンライン プラットフォームでは、部品が従来のプロセスで標準材料から製造されている場合、3D ファイルをアップロードしてから1 時間以内に、材料、プロセス、納期を含む詳細な見積りを取得できます。

Q2: 保証できる最高の加工許容差はどれくらいですか?

従来の機械加工では、機械や材料に応じて ±0.025mm の許容誤差が保証されますが、非常に厳しい要件を持つプロジェクトでは、温度制御された作業場や専用の固定具を含む特別なプロセス制御により、 ±0.01mm に達することもあります。

Q3: アルミ合金、ステンレス鋼、チタン合金の加工難易度やコストの違いは?

これらの中で、最も加工が容易なのは、工具摩耗が少なくコストが最も低いアルミニウム合金です。ステンレス鋼は硬度が高く、工具摩耗が早いため、アルミニウム合金よりも約40%コストが高くなります。チタン合金は熱伝導率が低く、切削温度が高く、工具と加工工程への要求が非常に高いため、アルミニウム合金の3~5倍のコストがかかります。

Q4: 5 軸 CNC フライス加工が 3 軸に比べて特に優れている点は何ですか?

5軸加工の最も重要なメリットは、クランプ時間の短縮です。部品のすべての表面形状を1回のクランプで加工できます。これにより生産性が50%以上向上し、複数回のクランプによるデータム変換ミスを回避できます。これにより、3軸加工では対応できないアンダーカットや複雑な曲面加工が可能になります。

Q5: プロトタイプにさらなる表面処理は必要ですか?何か推奨事項はありますか?

試作品に表面処理が必要かどうかは、用途によって異なります。例えば、陽極酸化処理はアルミニウム合金の耐摩耗性と耐腐食性を高め、不動態化処理はステンレス鋼の防錆性を高め、サンドブラスト処理は外装部品に適した均一なマット表面を実現します。

Q6: CNC 加工中に材料の無駄を減らすにはどうすればよいですか?

インテリジェントなネスティング ソフトウェアを使用して材料プレート上の部品のレイアウトを最適化すると、85% を超える利用率を達成できます。同時に、部品の形状にできるだけ近い形状の事前に機械加工されたブランクをできる限り使用することで、原材料の無駄を削減できます。これは、チタン合金などの高価な材料の場合に特に効果的です。

Q7: 機密設計ファイルはどのように処理され、保護されますか?

すべてのお客様と厳格な秘密保持契約を締結いたします。設計ファイルは、プロジェクトに携わるエンジニアのみがアクセスできる暗号化されたローカルサーバーにのみ保存されます。加工後にお客様から削除のご要望があった場合、情報セキュリティのため、ファイルは完全に削除されます。

Q8: 機械加工中に部品の冷却と潤滑を促進するにはどうすればよいでしょうか?

材質に応じて適切なクーラントを選択します。アルミニウム合金加工にはエマルジョン、ステンレス鋼加工には極圧切削液、チタン合金加工には特殊クーラントを使用します。また、最大70バールの高圧内部冷却技術を採用し、切削箇所へクーラントを高精度に供給することで、加工品質と工具寿命の両方を保証します。

まとめ

精密CNCフライス加工の世界は、奥深くダイナミックで、科学と芸術の両面を内包しています。JS Precisionは、これらの特性を融合させ、高品質なCNC加工部品を提供するだけでなく、スムーズで確実、そして洞察に満ちた協業のプロセスも提供しています。

お客様のプロジェクトが構想段階のプロトタイプであっても、大量生産に入る予定の複雑なカスタム機械加工部品であっても、当社は準備ができています。

あなたのアイデアを実現するための第一歩を今日踏み出しましょう!

JS Precisionのウェブサイトをご覧いただき、 3D CADファイルをアップロードしていただければ、1時間以内にDFMフィードバック付きの詳細なお見積もりをお送りします。製造業における最も信頼できるパートナーとして、ぜひJS Precisionにご相談ください。製造業の限界を打ち破り、さらなる可能性を実現しませんか。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com