ほとんどの人にとって、ステンレス鋼という名前は頑丈で、耐久性があり、決して錆びないことを意味し、亜鉛メッキ鋼はより安っぽい響きがあります。しかし、過酷な環境で重い負荷に耐える必要がある場合、または予算が限られている場合、この思い切った選択は大きな代償を払う可能性があります。

このガイドでは、ステンレス鋼と亜鉛メッキ鋼の特性を金属鋳造と徹底的に比較し、それぞれの長所と短所を理解し、次の重要なプロジェクトに最適な選択を行うお手伝いをします。また、JSの金属鋳造に関する専門知識も活用し、便利な参考資料を提供します。

コアアンサーの概要

| 比較測定 | ステンレス鋼 | 亜鉛メッキ鋼 | 主な調査結果 |

| 抗張力 | 515~550 MPa(304/316グレード) | 300~500MPa | ステンレス鋼はより強く、耐久性に優れています。 |

| 耐食性 | クロムにより酸化膜が形成されるためメッキは不要です。 | 亜鉛コーティングにより犠牲保護が施されており、傷が付くと錆びる場合があります。 | ステンレス鋼は長期にわたる耐腐食性を備えています。 |

| 関連環境 | 腐食性、高湿度、高温の環境。 | 一般的な乾燥した非腐食性環境。 | 環境が過酷であればあるほど、ステンレス鋼の利点は大きくなります。 |

| 長期的な費用対効果 | 初期コストは高いが、耐用年数は 50 年以上。 | 初期コストが低い(50~100ドル/㎡)、耐用年数は10~20年。 | 長期使用の場合、ステンレス鋼の方がコスト効率が優れています。 |

あなたのプロジェクトに最適な鋼材の種類は?JSエンジニアがお手伝いします

JS は金属鋳造と材料選択において 15 年以上の直接的な経験を有し、航空宇宙、自動車、医療機器など 20 の業界にわたる 5,000 以上のプロジェクトに金属鋳造ソリューションを提供しています。

例えば、自動車製造分野では、大手自動車メーカー向けにエンジンブロックなどの金属鋳造部品を製造しています。精密な工程管理により、 0.05mm単位の寸法公差を実現しています。医療機器分野では、医療機器メーカー向けにステンレス鋼鋳物を製造し、厳格な生体適合性試験をクリアしています。

このマニュアルは、JSエンジニアによる大規模プロジェクトでの実践に基づき、亜鉛メッキ鋼とステンレス鋼の用途を網羅的にリストアップし、材料選定に関する的確なアドバイスを提供します。その専門性と実務経験は信頼に値します。

JSは金属鋳造における長年の経験を活かし、世界中の様々な業界のプロジェクトに的確なソリューションを提供できます。ご要望がございましたら、お気軽にお問い合わせください。お客様のプロジェクトがスムーズに進むよう、カスタマイズされた金属鋳造部品を製作いたします。

製造の違い:亜鉛メッキ鋼とステンレス鋼の製造工程

金属鋳造プロジェクトにおける材料の選択、プロセス調整、金属鋳造価格の見積りにおいて、両方の材料の製造プロセスを把握することは非常に重要です。

ステンレス鋼の製造プロセス

ステンレス鋼の加工には、次の 4 つの基本ステップに従って、構成とプロセスを慎重に制御する必要があります。

原材料の溶解:鉄、クロム(最低10.5%)、ニッケル(一部のグレードではニッケルも含む)を1500~1600℃で溶解します。原材料費は、カスタム金属鋳造の製造価格に影響を与えます。

ブランク成形:溶鋼を一気に鋳造し、冷却して半製品とする工程。冷却速度を制御することで欠陥をなくし、精度の高い製品を製造することが、オンライン金属鋳造サービスの材料生産の決め手となります。

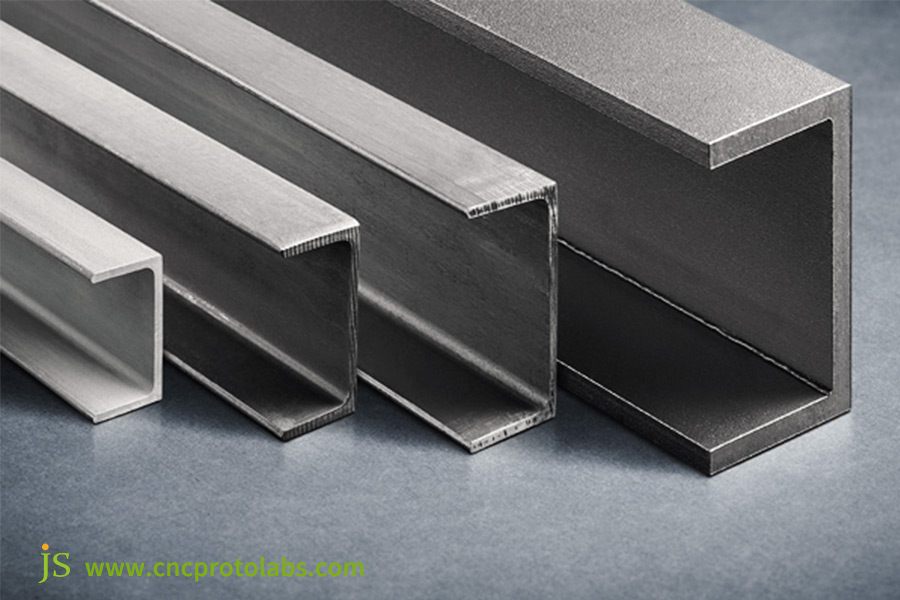

圧延:スラブを冷間圧延および熱間圧延して中厚または薄鋼板(例:ステンレス鋼板0.5 ~ 3 mm)にし、金属鋳造要件を満たすように部分的に焼きなましを行います。

表面処理:ブラッシング、研磨、酸洗い、不動態化により耐腐食性が向上し、カスタム金属鋳造に精密材料を利用できるようになります。

亜鉛メッキ鋼の製造工程

亜鉛メッキ鋼板は炭素鋼をベースとし、亜鉛めっきを施すことで腐食を防ぎます。亜鉛メッキは以下のように行われます。

基板準備:炭素鋼の溶解、ビレット鋳造、圧延。貴重な合金を必要とせず、原材料費が低く、金属鋳造価格もより経済的です。

表面前処理:脱脂、酸洗、不動態化により、亜鉛層の結合が改善され、金属鋳造部品のメッキの剥離が防止されます。

亜鉛メッキ:主流は溶融亜鉛メッキ(亜鉛溶液440〜460℃、層厚50〜100μm)ですが、一部は電気メッキ亜鉛メッキを使用しており、オンライン金属鋳造サービスのニーズに応じて選択できます。

後処理:不動態化処理と冷却、そして白錆防止のための軽い油塗布。これは基本的な金属鋳造部品であり、コスト削減プロジェクトに使用すべきです。

JSはこれら2つの材料の鋳造特性を熟知しており、カスタム金属鋳造製造のニーズに合わせてプロセスをカスタマイズすることで、高品質の金属鋳造部品を効率的に製造することができます。お問い合わせやコラボレーションをお待ちしております。

一般的な比較:亜鉛メッキ鋼とステンレス鋼の6つの主な違いを比較

ステンレス鋼と亜鉛メッキ鋼の違いをよりわかりやすく比較し、金属鋳造プロジェクトに最適な選択を行うために、 6 つの主要分野での比較を示します。

| 比較ディメンション | 亜鉛メッキ鋼 | ステンレス鋼 |

| 耐食性 | 表面の亜鉛層は鋼を保護するために犠牲になります。亜鉛層が失われると錆が発生する可能性があります。 | クロム含有量により、緻密な酸化クロム層が形成され、腐食を防ぎます。表面の傷は自然に治癒します。 |

| 使用可能な環境 | 建物の一般的な屋根やフェンスなど、乾燥した非腐食性の条件に適しています。 | 化学パイプや沿岸設備、その他の金属鋳造部品など、湿気や腐食性のある環境に適しています。 |

| 外観 | 銀白色。亜鉛層の密着性は外観に影響を与え、時間の経過とともに白錆が発生する可能性があります。 | ブラシ仕上げと鏡面仕上げにより、見た目は光沢があり、永続的な外観を実現します。 |

| 処理の難しさ | 亜鉛層は加工中に接着力が失われやすいため、複雑な金属鋳造が難しくなります。 | 優れた加工性能と複雑な形状の成形が可能なので、複雑な金属鋳造部品の作成に適しています。 |

| 耐用年数 | 通常の条件下では 10 ~ 20 年ですが、厳しい条件下では大幅に短縮されます。 | 通常条件下では50年以上、また過酷な条件下でも長寿命を実現します。 |

| リサイクル | 亜鉛メッキを除去する必要があるため、リサイクルにはコストがかかり、複雑になります。 | リサイクルは安価で簡単で、リサイクル後も性能は変わりません。 |

上記の比較から、2種類の鋼材の間には大きな違いがあることがわかります。2種類の鋼材のどちらを選択するかは、運用条件やプロジェクトの耐用年数要件など、慎重に検討する必要があります。

ステンレス鋼は実際には亜鉛メッキ鋼よりも「強い」のでしょうか?

金属材料を選ぶ際に、多くの人が「強度」を気にしますが、これは亜鉛メッキ鋼やステンレス鋼でも同様です。特に金属鋳造用途においては、材料の強度は部品の性能と直接相関します。

「強度」は一般的な用語であり、引張強度、圧縮強度、耐衝撃性などが含まれることを理解する必要があります。

引張強度の比較

通常の亜鉛メッキ鋼の引張強度は通常 300 ~ 500 MPa ですが、通常の 304 ステンレス鋼の引張強度は 515 MPa 以上、316 ステンレス鋼の引張強度は 550 MPa 以上です。

圧縮強度の比較

ステンレス鋼は圧縮強度においても優れた性能を発揮します。例えば高圧配管用途では、ステンレス鋼鋳物は変形や割れを起こすことなく、より高い内圧に耐えることができます。これが、多くの高圧機器の金属鋳造部品にステンレス鋼が選ばれる主な理由の一つです。

さまざまなシナリオに合わせた材料選択

しかし、強度要件が低いその他の一般的な用途では、亜鉛メッキ鋼板も要件を満たすために利用される場合があります。さらに、亜鉛メッキ鋼板は比較的安価であるため、低コストのプロジェクトや穏やかな動作条件に適しています。

しかし、より高い強度が求められるプロジェクト、特に過酷な動作条件を伴うプロジェクトでは、ステンレス鋼がより適した選択肢となります。JSは、ステンレス鋼を用いた高強度金属鋳造部品の製造において豊富な経験を有しています。

プロジェクトに必要な材料強度が何であれ、JSがソリューションをご提供いたします。お客様のニーズに合わせた高強度金属鋳造部品やステンレス鋼板の製造が可能です。ご注文はお気軽にお問い合わせください。

舞台裏:コストの差はどこにあるのか?

金属鋳造プロジェクトに取り組む際、予算は非常に重要です。亜鉛メッキ鋼とステンレス鋼ではコストに差があります。その理由を理解することで、予算をより慎重に管理できるようになります。

原材料費差

原材料コストの面では、ステンレス鋼はニッケルやクロムなどの貴金属を含んでいるため、通常の鋼に比べてはるかに高価です。一方、亜鉛めっき鋼の原材料は普通鋼であるため、亜鉛めっき工程のコストは高くなるものの、原材料コストは低くなります。

処理コストの違い

加工コストに関しては、ステンレス鋼は加工が難しく、複雑な金属鋳造には精密な設備と熟練した技術が必要となり、コストがかかります。一方、亜鉛メッキ鋼の加工は簡単で、亜鉛メッキを除けば通常の鋼材加工と同等であり、コストも低くなります。

市場価格と長期的な費用対効果

金属鋳造価格の観点から見ると、亜鉛メッキ鋼板は1平方メートルあたり50~100ドルであるのに対し、ステンレス鋼板は1平方メートルあたり150~300ドルと、大きな差があります。しかし、ステンレス鋼は耐用年数が長いため、長期的にはコストが安くなります。

JSは、金属鋳造のお見積りを透明化し、コスト構造について適切な視点をご提供いたします。ステンレス鋼や亜鉛メッキ鋼の鋳造サービスが必要でしたら、お手頃な価格でソリューションをご提供いたします。ご興味がございましたら、お気軽にお問い合わせください。具体的な価格についてご説明いたします。

ステンレス鋼と亜鉛メッキ鋼:鋳造とダイカストにはどちらが適していますか?

ダイカストと鋳造において、異なる材料間の性能差は大きく、金属鋳造部品の品質と効率に直接影響を及ぼします。以下では、ステンレス鋼と亜鉛メッキ鋼を比較します。

鋳造流動性の比較

鋳物の流動性とは、溶融金属が鋳型のキャビティ内に入る能力のことです。ステンレス鋼は流動性が低く、高合金ステンレス鋼は鋳型内の充填不足が発生するため、プロセスの改善が必要です。

亜鉛メッキ鋼は一般鋼の合金であるため流動性が低く、鋳造工程で亜鉛メッキ層が揮発しやすく、有毒ガスが発生し、鋳物に多孔性が生じて鋳造が困難になります。

ダイカスト工程適合性分析

従来のダイカストは、融点が低く流動性の高いアルミニウム、亜鉛、マグネシウムなどの非鉄金属に適しています。ステンレス鋼の融点は1400~1500℃、一般的な鋼の融点は1300℃を超えます。高温になるとダイカスト金型が腐食しやすくなり、耐用年数が低下します。

さらに、溶融金属の流動性を制御することが難しいため、高精度・高品質のダイカスト製品の製造は困難です。複雑な部品を製造するには、精密鋳造などの他の金属鋳造技術が必要となります。

鋳造ポロシティの問題と解決策

どちらの鋼も、主に凝固時のガスの閉じ込めや注湯時のガスの閉じ込めにより、鋳巣が発生する可能性があります。JSは、溶融金属の脱ガスを抑制し、鋳型の排気経路を適切に設計し、注湯速度と注湯温度を制御することで、鋳造部品の鋳巣欠陥を防止し、品質を確保します。

ケーススタディ:ロケットエンジンターボポンプの極限の課題

プロジェクトの背景

航空宇宙技術企業では、次世代の高推力液体酸素/ケロシンロケットエンジンの主要部品であるメインターボポンプケースの設計を進めていました。極低温流体を輸送するための多数の蛇行経路を備えたターボコンプレックス部品であるこの部品は、極めて厳しい動作仕様を満たす必要がありました。

極低温の液体酸素による高周波の交互応力と高温の油含有ガスに耐える必要があり、温度の大きな変動範囲と50 MPa を超える内部圧力にさらされることになります。

これらの条件は、部品の材料特性と加工精度に極めて厳しい要求を課しており、通常の金属鋳造部品では到底満たすことができません。

JSの決断

この困難な金属鋳造プロジェクトに対して、JS のエンジニアリング チームは広範囲にわたる調査と研究を実施し、以下に示す 2 つの代替案を提案しました。

1. オプションA(鋳造炭素鋼とその後の亜鉛メッキ)

結論:最初の議論で完全に拒否されました。

不合格理由:炭素鋼は固有の硬度と耐食性が低い。二次亜鉛めっきは極端な温度・圧力条件下では剥離しやすい。さらに、高温下では有害物質が発生し、エンジンの正常な動作に影響を及ぼす可能性がある。

2. オプションB(特殊鋳造ステンレス鋼)

材料の選択:高合金オーステナイト系ステンレス鋼、たとえば CF8M、316 ステンレス鋼の鋳造相当品。

材料の利点:高温での優れた強度と、公称圧力および温度条件での高い耐腐食性。

プロセス製造のメリット:精密鋳造(ロストワックス鋳造)による微細化、コンパクトな形状、内部流路の正確な再現、後工程の機械加工および溶接工程の削減、時間節約、品質リスクの低減。このプロセスは、複雑な金属鋳造部品の製造に適しています。

最終計画と結果

完成した計画:慎重な評価と比較を行った結果、特殊鋳造ステンレス鋼ソリューションが最終的に選択されました。

主なプロセス:熱間等方圧加圧(HIP)は、鋳造物を高圧および温度均一圧力下で処理する鋳造処理の第 2 段階の処理プロセスです。

プロセス出力:鋳造品の気孔と微細収縮がうまく排除され、主要部分で高圧構造の品質と信頼性が保証された、より高密度の鋳造品構造が得られました。

最終結果:製造されたメインタービンポンプケーシングは厳格な試験を受け、すべての性能パラメータが設計仕様を満たし、ロケットエンジンの適用基準にも適合していました。この性能はお客様に大変高く評価され、JSのカスタム金属鋳造製造における能力の高さを実証しました。

究極のガイド:プロジェクトに最適な金属の選び方

ステンレス鋼と亜鉛メッキ鋼の特性、価格、鋳造適性の違いについてご理解いただけたところで、鋳造プロジェクトに最適な金属を選ぶためのステップバイステップガイドをご紹介します。手順は以下のとおりです。

プロジェクトの使用環境で選択

- プロジェクトが化学パイプや海洋機械などの腐食性の湿った場所で使用される場合、ステンレス鋼は耐腐食性が非常に高く、長期間使用できるため、より適しています。

- プロジェクトが通常の建物のフェンスや支柱などの非腐食性の乾燥した場所で使用される場合は、亜鉛メッキ鋼で十分であり、コスト効率も高くなります。

強度と耐用年数の要件で選択

- 高電圧機器の部品や主要な機械部品など、高強度や長寿命が求められるプロジェクトの場合、ステンレス鋼の長寿命と高強度が十分にサポートします。

- 例えば、プロジェクトに高い強度が求められず、耐用年数が短くても許容される場合、亜鉛メッキ鋼板を使用することで、経済的なコストで一般的な条件を満たすことができます。プロジェクトのコストには注意してください。

プロジェクト予算に基づく総合的な判断

- プロジェクトの予算が十分であり、材料の性能に対する要件が高い場合は、ステンレス鋼が解決策となります。

- プロジェクトが低リソースと最も穏やかな動作環境に対応する場合、亜鉛メッキ鋼はよりコスト効率の高いソリューションとなります。

どのような材料を扱っているかに関係なく、JS は専門的なオンライン金属鋳造サービスとカスタム金属鋳造製造サービスを提供し、金属鋳造プロジェクトの成功を支援します。

よくある質問

Q1: ステンレス鋼鋳物は腐食に対してより耐性がありますか?

実際、ステンレス鋼鋳物は耐食性があり、表面の酸化クロム皮膜が酸素やその他の腐食性媒体が内部の金属と接触するのを防ぎます。そのため、ステンレス鋼鋳物は腐食の危険がある環境での使用に最適であり、ほとんどの金属鋳造用途において非常に優れた選択肢となります。

Q2: どのタイプの鋳造の方が熱的に安定していますか?

高温環境下において、ステンレス鋼の性能はより安定しています。ステンレス鋼に含まれるクロムやニッケルなどの元素は、耐食性を高めるだけでなく、高温強度や耐酸化性にも影響を与えます。ステンレス鋼は、高温に長時間さらされても、変形、軟化、酸化による損傷を受けにくいです。

Q3: 亜鉛メッキ鋼板に発生する「白サビ」とは何ですか?有毒ですか?

亜鉛メッキ鋼板に発生する「白錆」は、主に酸化亜鉛と水酸化亜鉛からなる酸化亜鉛で、亜鉛コーティングが水や空気中の酸素と反応して生成されます。これは、亜鉛コーティングが鋼板を保護するために自己犠牲的に作用していることを示しています。鋼構造自体に悪影響を与えることはなく、強度や耐用年数を低下させることもありません。ただし、亜鉛メッキ鋼板の外観は損なわれます。

Q4: JS は金属鋳造欠陥をどのように制御しますか?

JSは、一連の最先端技術と厳格な試験手順を用いて、金属鋳造における欠陥を抑制しています。鋳造中はX線を用いて溶融金属の充填と凝固をリアルタイムで監視し、欠陥を特定して適切な調整を行います。また、鋳造完了後には実寸大の検査も実施します。これらのプロセスにより、鋳造欠陥を効果的に低減し、金属鋳造部品の品質を確保しています。

まとめ

ステンレス鋼と亜鉛メッキ鋼のどちらが優れているかという議論に明確な勝者はいません。特定のプロジェクトに最適な選択肢があるだけです。初期コスト、長期的な価値、性能要件、そして運用環境の間の微妙なバランスが重要です。

過酷な環境下で高い強度が求められるプロジェクトには、ステンレス鋼が最適です。環境が穏やかで予算が限られている場合は、亜鉛メッキ鋼でも十分です。

JSは金属鋳造において豊富な経験を有しています。ステンレス鋼や亜鉛メッキ鋼の金属鋳造部品が必要な場合、あるいはオンラインで金属鋳造サービスをご利用いただく必要がある場合、お客様のプロジェクトを成功に導く、最高品質のカスタム金属鋳造製造サービスを提供いたします。

免責事項

このページの内容は情報提供のみを目的としています。JSサービスに関する情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com