航空機エンジンのタービンブレードが高温高圧下で安定して作動するとき、新エネルギー車の軽量シャーシが全体的な安全性を確保するとき、そして精巧な電子機器のケースの保護と外観が互いに出会うとき、これらすべての問題は、アルミ鋳造によって性能、精度、コストの完璧なバランスをどのように実現するかという、1 つの重要な決定に依存しています。

製造業において、アルミニウム鋳造にかかるストレスは、状況によって極めて多様です。不適切な合金グレードを使用しているために、湿潤環境で急速な腐食が発生する場合もあれば、鋳造プロセスを誤って活用したために高精度の要件を満たせない場合もあります。また、コスト要因を見落としたために資金難に陥っている場合もあります。

この記事では、材料の選択からプロセスの比較まで、アルミ鋳造の意思決定パズルを解説し、プロジェクトに最適なプロセスを見つける秘訣を明らかにします。

コア回答の要約

| 側面 | パフォーマンス | 精度 | 料金 |

| 合金の選択 | ADC12(中強度)、A356(衝撃)、514.0(腐食)。 | プロセス精度に適応、A356 は高精度のプロセスに適応します。 | ADC12(低コスト)、A356(高コスト)。 |

| 鋳造のプロセス | ダイカスト(300〜400 MPa)、インベストメント鋳造(350〜450 MPa)。 | ダイカスト(±0.05~0.1mm)、インベストメント鋳造(±0.02~0.05mm)。 | ダイカスト(バッチコストが低い)、砂型(バッチコストが低い)。 |

| 金型の技術 | H13鋼鋳型(鋳造密度の向上と品質の向上)。 | CNC/EDM 金型制御精度は最大 ±0.02 mm です。 | H13鋼鋳型(高価)、石英砂鋳型(安価)。 |

| 表面処理 | 陽極酸化処理(耐食性と性能を向上)。 | サンドブラスト(Ra 3.2~6.3μm)、陽極酸化処理(Ra 1.6~3.2μm)。 | サンドブラスト(低コスト)、陽極酸化処理(高コスト)。 |

このアルミ鋳造ガイドを採用する理由とは?JSの実践経験から導き出された考察

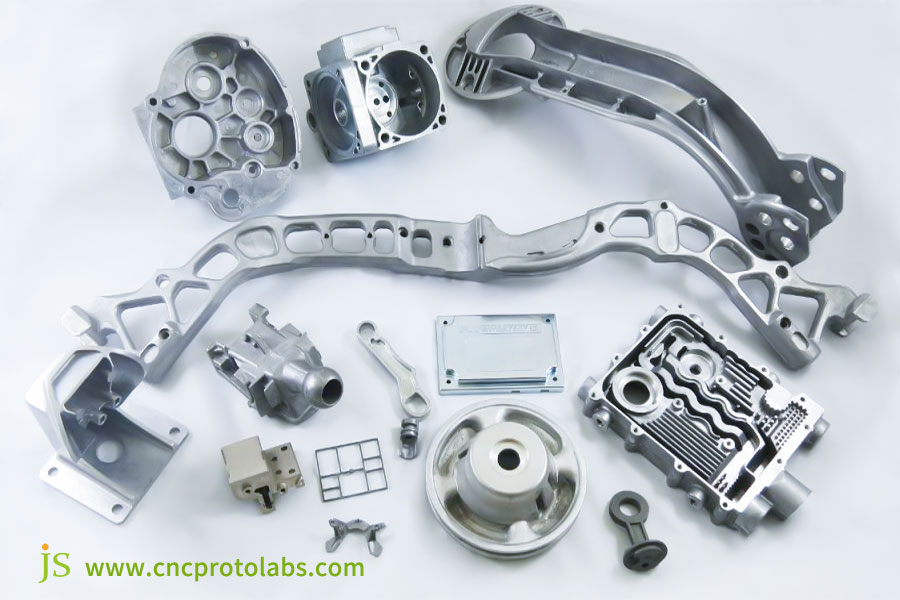

JSは10年以上にわたるアルミ鋳造の実績を通じて、豊富な実務経験を積み重ねてきました。ダイカスト、砂型鋳造、精密鋳造、低圧鋳造の4つの主要工程を専門としています。

特定のニーズに最適なソリューションを提供できます。例えば、航空宇宙業界のお客様向けにカスタムフィッティング部品を精密インベストメント鋳造する場合、公差は0.05mm以下に抑えることができます。当社の製品ポートフォリオは、航空グレードのタービンブレード、自動車トランスミッションハウジング、電子機器ブラケットなど、一連の金属鋳造部品を中心としています。

本書は、JSが1,000件以上の実際のプロジェクトから得た専門知識と経験を結集したものです。コスト削減からプロセス設計まで、実例に基づいて、実証済みの成功事例に基づいたアルミ鋳造ソリューションを提供します。

JSはアルミニウム鋳造プロセスにおいて豊富な経験と、これら4つの基本プロセスに精通しています。当社のオンライン金属鋳造サービスでは、1時間以内に迅速なお見積もりをご提供いたします。仕様をご入力いただくだけで、カスタマイズされたご提案をお送りし、ご注文を開始できます。信頼性の高いソリューションをご提供いたします。

鋳造アルミニウム合金のグレードを選択するには?

鋳造アルミニウム合金のグレードを適切に選択することは、アルミニウム鋳造の品質を確保する上で不可欠です。グレードによって組成、機械的特性、その他の特性が大きく異なり、 金属鋳造部品の性能に直接影響を与えます。

コア選択基準

1.機械的性能仕様:

- 構造的に重要な用途(構造部品など)の場合は、引張強度と降伏強度の高いグレードを選択してください。

- 低荷重用途(装飾部品など)には、強度は低いが製造しやすいグレードを使用します。

2.環境条件:

- 水や化学物質にさらされる場合(例:海洋用途)には、耐腐食性の高いタイプが必要です。

- 高温で使用される場合(エンジン部品など)は、性能低下を避けるために耐高温タイプが必要です。

3.加工・鋳造特性:

- 流動性の高いアルミニウム合金 (例: ADC12) は、複雑な薄肉部品に最適です。

- 低収縮アルミ合金は変形が少なく、高精度部品に最適です。

一般的な鋳造アルミニウム合金のグレードと用途

| アルミニウム合金グレード | 主な合金元素 | 最大引張強度(MPa) | 耐食性 | 適用可能なシナリオ | 鋳造プロセス |

| ADC12 | シリコン、銅 | ≥220 | 中くらい | 自動車トランスミッションハウジング、電子機器筐体 | ダイカスト |

| A356 | Si、Mg | ≥230 | 良い | 航空機の車輪、航空機部品 | 砂型鋳造、低圧鋳造 |

| A380 | シリコン、銅、鉄 | ≥240 | 中くらい | 家庭用電化製品部品、産業用バルブ | ダイカスト |

| A413 | シ | ≥170 | 公平 | 玩具の薄型部品、小型ポンプ本体 | ダイカスト |

| 514.0 | マグネシウム | ≥175 | とても良い | 船舶機器部品、配管継手 | 砂型鋳造、精密鋳造 |

合金グレードがご不明な場合は、JSの経験豊富な鋳造製造スタッフが、最適な選択をお手伝いいたします。部品の仕様をお伝えいただければ、専門家による最適なご提案をさせていただき、最高品質の鋳造部品を製造いたします。

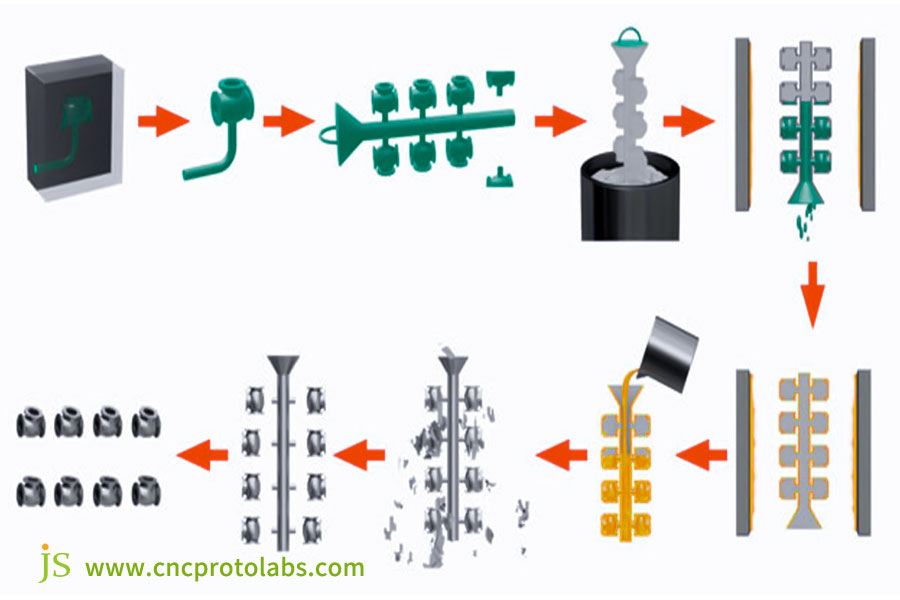

アルミニウムを鋳造できるプロセスは何ですか?

合金グレードを決定したら、アルミニウム鋳造の最適な結果を得るためには、適切な鋳造プロセスを選択することが重要です。

以下は、5 つの鋳造プロセス パラメータの比較です。

| 鋳造プロセス | 生産効率 | 鋳造精度(寸法公差) | 単価(1,000個ロット) | 部品重量 | コアとなる強み |

| ダイカスト | 高(30秒~5分/作品) | IT11-IT13 | 低価格(1個あたり0.7~2.8ドル) | 0.1~10kg | 高いバッチ効率と高精度。 |

| 砂型鋳造 | 低(数時間から数日/個) | IT14-IT16 | ミディアム(1個あたり2~7ドル) | 1~1,000kg | 低コスト、大型部品に最適 |

| インベストメント鋳造 | 非常に少ない(1~2週間/個) | IT9-IT11 | 高額(1個あたり7~28ドル) | 0.01~5kg | 非常に高い精度、複雑な部品に最適 |

| 低圧鋳造 | 中(10~30分/個) | IT12-IT14 | ミディアム(1個あたり2.8~8.5ドル) | 1~50kg | 高品質で高密度の鋳物。 |

アルミ鋳造金型製造における主要技術

金型はアルミ鋳造の「骨格」であり、その品質は金属鋳造部品の精度と安定性に直接影響を及ぼします。

金型材料の選択

- ダイカスト金型: H13 熱間加工ダイス鋼、耐熱性 (>650°C)、高硬度 (HRC42-48)、大規模生産(>100,000 サイクル) に適しています。

- 砂型:石英砂と樹脂(圧縮強度≥2MPa、高精度に適している)または水ガラス(低コスト、低精度の大型部品に適している)で作られています。

- インベストメント鋳造金型:ワックス パターンの精度を確保するために、6061 アルミニウム合金または P20 鋼を使用します。

金型精度管理

- 加工設備:位置決め精度0.005mm以下の高精度CNCマシニングセンターを使用。複雑なキャビティは放電加工により加工し、キャビティ公差は0.01~0.03mmを実現。

- 寸法補正:アルミニウム合金の収縮率(1.2%~2.5%)に基づいてキャビティを加工します。例えば、直径100mmの鋳造品には、直径102mmのキャビティ(収縮率2%)が必要です。

- 組み立て精度:漏れを防止するためにパーティング面の隙間は ≤ 0.02mm、位置ずれを防止するためにガイドピンとスリーブの同軸度許容差は ≤ 0.01mm。

金型冷却システム設計

- チャネルレイアウト:キャビティに近く (15 ~ 25 mm)、周期的に配置。特に、厚い壁の領域を冷却して収縮キャビティを防止することに重点を置きます。

- 冷却媒体:ダイカスト、低圧鋳造の場合は水(20〜40℃)、砂鋳造の場合は自然冷却または空冷。

- 温度制御:戦略的に配置されたセンサーがダイカスト金型の温度を 200 ~ 300 ℃ に制御します。

JSは最先端のアルミ鋳造金型製造技術を活用し、金型の精度と耐久性を確保しています。お問い合わせいただければ、鋳造品の製造を容易にいたします。

アルミ鋳造がなぜこれほど成功しているのか?他の鋳造プロセスとの比較

金属鋳造業界において、アルミニウム鋳造は鍛造アルミニウムや鉄鋳造の競合相手であり、その比較においてその利点は明らかです。

鍛造アルミニウムと鋳造アルミニウム

| 比較指標 | アルミ鋳造 | 鍛造アルミニウム | 本質的な違いの概要 |

| 製造工程 | 液体成形、キャビティ金型を使用 | 固体圧力成形、鍛造設備が必要です。 | 鋳造アルミニウムは複雑な形状にすることができますが、鍛造アルミニウムは単純な形状が必要です。 |

| 機械的特性 | 平均引張強度200~300MPa、優れた靭性 | 引張強度300~500MPa、靭性良好。 | 鍛造アルミニウムは機械的特性に優れているため、荷重支持部品に利用できます。 |

| 形状の複雑さ | 複雑なキャビティや薄肉部品(0.5 mm)の鋳造が可能です。 | 複雑な空洞ではなく、単純な形状のみを鋳造できます。 | 鋳造アルミニウムはより複雑な形状をとることが可能です。 |

| 生産バッチ | 10,000〜100,000台。 | 100万台から1万台まで。 | 鋳造アルミニウムはバッチ柔軟性を高めます。 |

| 単価(1,000個) | 1個あたり1.4~7ドル | 1個あたり7~28ドル | 鋳造アルミニウムは安価です。 |

| アプリケーション | 自動車外装、家電部品 | 自動車のコネクティングロッド、高強度航空機部品。 | 軽い使用の場合は鋳造アルミニウムを選択し、重い使用の場合は鍛造アルミニウムを選択します。 |

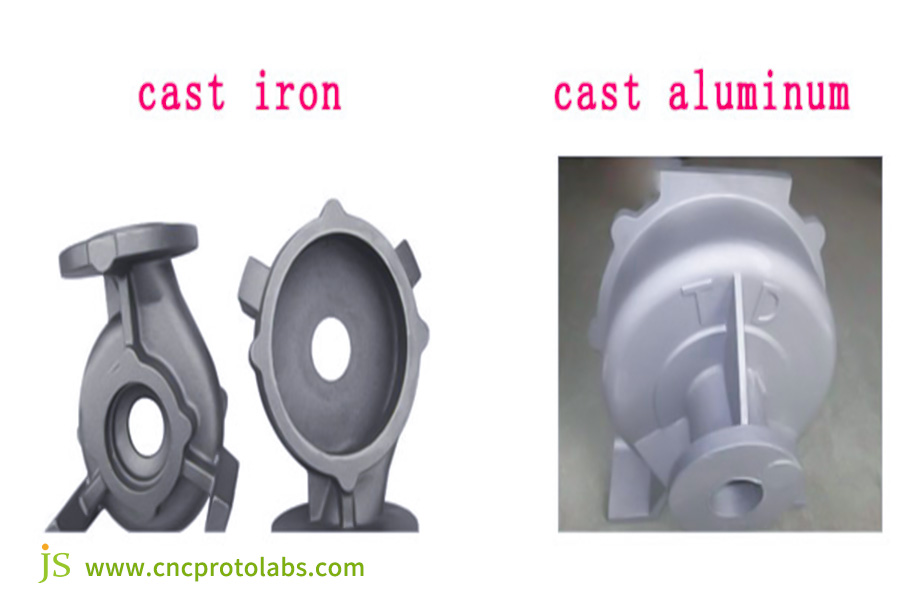

アルミ鋳造と鉄鋳造

| 比較ディメンション | アルミ鋳造 | 鋳鉄 | 主な違いの概要 |

| 材料密度 | 2.7g/cm³ | 7.8g/cm³ | 鋳造アルミニウムの重量は鋳鉄のおよそ 3 分の 1 で、はるかに軽量です。 |

| 耐食性 | 良好(表面処理後良好) | 悪い(錆びやすい) | 鋳造アルミニウムは湿気の多い環境に適しています。 |

| 機械的特性 | 引張強度200~300MPa、脆性が低い | 引張強度150~250MPa、高脆性 | 鋳造アルミニウムは衝撃強度に優れています。 |

| 熱伝導率 | 200W/(m・K) | 50W/(m・K) | 鋳造アルミニウムはヒートシンク(ラジエーターなど)に適しています。 |

| 処理の難しさ | 加工が容易で、工具の摩耗が少ない。 | 加工が難しく、工具の摩耗が大きい。 | 鋳造アルミニウムはその後の加工コストが低くなります。 |

金属鋳造価格(100kg単位) | 280~700ドル | 140~280ドル | 鉄鋳造は材料費が低く、アルミ鋳造は総合的に見てコストパフォーマンスに優れています。 |

| アプリケーション | 電子ラジエーター、機械ベッドツール | 重機ベース、自動車用軽部品 | 軽い用途にはアルミ鋳造を選択し、重い負荷には鉄鋳造を選択してください。 |

アルミ鋳造は特別な強みを持ち、JSは優れたアルミ鋳造サービスを提供できます。プロセス比較をご依頼いただければ、体系的な分析をご提示いたします。協力交渉の後、お客様の金属鋳造のニーズに合わせたオーダーメイドのご注文を承ります。

アルミ鋳物の表面処理方法5つ

アルミ鋳造後、性能と美観を向上させるために鋳物表面処理が必要です。表面処理における5つのパラメータの比較を以下に示します。

| 表面処理オプション | 耐食性 | 外観 | 単位あたりのコスト(米ドル) | 処理サイクル(ユニットあたり) | アプリケーション |

| サンドブラスト | 平均 | マット/マット、均一にざらざら | 0.15~0.5 | 5分未満 | 塗装前処理、外観要件は中程度。 |

| 陽極酸化処理 | 素晴らしい | さまざまな色、高い硬度 | 0.7~3 | 15~30分 | 高い耐腐食性、高い外観要件。 |

| スプレー | 良い | 高光沢/マット/質感のある豊かな色彩 | 0.5~1.5 | 5~10分 | 量産用装飾部品です。 |

| 電気めっき | 良い - 素晴らしい | 滑らかで繊細な仕上がり、メタリックな質感 | 1.5~7 | 20~60分 | 高品質、機能要件。 |

| 化成処理 | 貧しい | 無色/淡黄色、装飾効果なし | 0.015~0.07 | 2~5分 | プレコーティング処理、基本保護 |

費用便益分析: 最も経済的なプロセスを選択するにはどうすればよいでしょうか?

アルミニウム鋳造プロセスを選択する際には、コストと需要を慎重に比較検討する必要があります。その基礎となる分析は以下のとおりです。

コスト構造

ダイカストのコスト: 10%~50%。ダイカストは最も高価(7,000~70,000ドル)で、砂型鋳造は最も安価(14~700ドル)です。バッチサイズが大きいほど、単価は低くなります。

材料費: 30% ~ 60%。アルミニウム合金材料は 1 トンあたり 3,000 ~ 4,000 ドル、砂型鋳造材料は溶融アルミニウム 1 kg あたり 0.07 ~ 0.15 ドル、精密鋳造材料は溶融アルミニウム 1 kg あたり 0.7 ~ 1.5 ドル。

人件費と設備費: 10%~30%。ダイカストは高度に自動化されており(人件費 5%~10%)、精密鋳造では人件費が大部分を占めます(30%~40%)。

その後の加工コスト: 5%~20%。インベストメント鋳造が最も安く(ユニットあたり0.15~0.7ドル)、砂型鋳造が最も高くなります(ユニットあたり1.5~4ドル)。

バッチとコストの関係(1kg中複雑度アルミ鋳造)

| 生産バッチ(個) | ダイカスト(USD/個) | 砂型鋳造(USD/個) | インベストメント鋳造(USD/個) | 低圧鋳造(米ドル/個) |

| 100 | 70~140(金型コストが高い) | 4-7 | 14~28歳 | 11-21 |

| 1000 | 7-14 | 3-6 | 11-21 | 7-14 |

| 10000 | 1-4 | 4-9(人件費が高い) | 9-17 | 4-9 |

| 100000 | 1-3 | 7~15(低効率) | 7~15歳 | 3-6 |

さまざまなシナリオにおける経済プロセスの選択

- 小ロットの複雑な部品:砂型鋳造(単純な部品)または精密鋳造(高精度部品)、

- 中量級中精度部品:ダイカスト(薄肉部品)または低圧鋳造(厚肉、高品質部品)を選択します。

- 大量生産の標準部品:単価が低い (1 ~ 3 ドル/個) ダイカストを選択します。

お手頃価格のアルミ鋳造をお探しですか?JSなら、そのプロセスを簡素化できます。ロットと部品情報をご提供いただければ、お見積りをお送りします。設計図をご確認いただき、ご注文を確定されましたら、金属鋳造の価格を考慮しながら、高品質な鋳造をご提案いたします。

ケーススタディ:なぜ航空機部品の95%が精密鋳造なのか?JSのケーススタディがその理由を解説

顧客の背景とコアニーズ

国内大手の航空機エンジン製造会社は、タービンガイドベーン(放熱に重要な部品)の新シリーズを製造する必要があり、アルミ鋳造の精度と性能に関して非常に厳しい仕様を要求していました。

ベーンは中空構造で、直径0.8mm未満の精密冷却チャネルを備えていました。肉厚公差は±0.05mmで、表面に目に見える気孔や亀裂はありませんでした。

従来の鋳造工程では、ランナーの製作と許容誤差の超過といった問題により、一次合格率はわずか65%と、航空機搭載用レベルを下回るものでした。そのため、最適化された金属鋳造ソリューションが緊急に必要とされていました。

JS精密製造技術ソリューション

JS Precision Manufacturing は、顧客の仕様と精密鋳造のプロセス特性に基づいて、完全なプロセス改善計画を策定しました。

1.ワックスパターンの製作:

従来の金型製作を回避し、SLM金属3Dプリント技術と±0.03mmの精度制御によってワックスパターンを作製しました。これにより、冷却チャネルの正確な形状が確保され、従来の金型製作に伴う詰まりや変形を回避できます。

2. シェルプロセスの最適化:

高純度アルミナ耐火物のみを選択し、「多層コーティング+高温硬化」プロセスを採用することで、均一な厚さの鋳殻(5~8mmに制御)を実現しました。これにより、鋳造工程における鋳型の安定性が確保され、アルミ溶湯の流出による鋳型キャビティの変形も防止されます。

3. 鋳型の充填と注湯の制御:

A356鋳造アルミニウム合金を真空環境で溶解することにより、溶融アルミニウムと空気の反応による酸化不純物の生成を防止しました。また、低圧でゆっくりと注湯することで、溶融アルミニウムが微細なチャネルに自由に流れ込み、気孔の形成を防止しました。

4. 2回目の熱処理:

鋳造品の冷却後、T6熱処理工程を経て、アルミニウム合金の引張強度を260MPa以上に高め、航空機部品の機械的性能を確保します。

最終結果と価値

このソリューションの導入後、タービンガイドベーンの製造において、次の 3 つの大きな進歩が遂げられました。

1. 資格取得率が劇的に向上しました。

一次合格率は65%から98.5%に向上し、手直しコストが大幅に削減され、間接的に金属鋳造価格の単価が22%削減されました。

2. 性能と軽量化への適合:

ブレードユニットの重量はベースソリューションから30% 削減され(航空業界の軽量化目標に合わせて)、冷却用のチャネルはすべて遮られることなく、壁の厚さの許容差は ±0.05 mm 以内に完全に維持されました。

3. 均一な大量配信:

この剣は航空宇宙分野での高温および疲労試験に耐え、それ以来、一連の航空機エンジンに使用され、累計出荷台数は5,000 台を超え、複雑なアルミニウム鋳造プロセスにおける精密鋳造の信頼性を証明しています。

よくある質問

Q1: アルミ鋳造の最小肉厚はどれくらいですか?

アルミ鋳物の最小厚さは製造方法によって異なります。ダイカストでは0.5mm程度ですが、砂型鋳造では最大3mm以上になります。インベストメント鋳造は比較的精度が高く、1mmの厚みも容易に対応できるため、ほとんどの薄肉部品の仕様を満たすことができます。

Q2: アルミ鋳造における典型的な欠陥にはどのようなものがありますか?また、どうすれば回避できますか?

アルミニウム鋳物の断続的な欠陥には、冷間収縮、引け巣、気孔などがあります。各工程における欠陥発生を低減するためには、鋳型のゲートとベントを最大限に確保し、溶融金属の成分制御と脱ガス処理を行い、鋳造温度、圧力、冷却を適切に制御することが不可欠です。

Q3:アルミ鋳物の強度はどのくらいですか?

熱処理はアルミニウム鋳物の強度に大きく影響します。T6などの熱処理を施すと、引張強度は300~400MPaとなり、硬度と変形耐性が向上します。この熱処理は、軽量化と機械的強度の向上に加え、多くの産業用途で利用されています。

Q4: 鋳造所の専門レベルはどうあるべきでしょうか?

鋳造所の専門性は、設備、人員、品質認証、そして豊富な事例研究によって確立されます。JSは最新鋭の設備、優秀な人員、充実した認証、そして確かな事例研究を誇ります。あらゆる面で他社を凌駕し、一貫した専門知識を発揮しています。

まとめ

アルミニウム鋳造における最良の方法は、決して一つの答えではなく、需要とソリューションの正確なマッチングです。 「需要重視」のアプローチを貫く限り、アルミニウム鋳造は製品競争力の強化に繋がります。

JSは、「最高のアルミ鋳造ソリューション」をお探しのお客様にとって、頼りになるパートナーです。1,000件以上の実績に基づき、カスタムメイドの金属鋳造製造サービスを提供しています。金属鋳造部品の精度、性能、コストを最適な水準で実現するために、今すぐお問い合わせください。

免責事項

このページの内容は情報提供のみを目的としています。JSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com