車が高速走行中の荒れた路面の過酷な穴を乗り越えるとき、シートベルトのバックルに使われている一見取るに足らない亜鉛合金部品は、乗客を守るために献身的に働きます。一方、超高層ビルのカーテンウォールでは、古いステンレス鋼部品が数十年もの間、元の真っ直ぐさと輝きを保っています。これらすべての背後には、材料科学の暗黙の力が潜んでいます。

エンジニアリング業界の巨人であるステンレス鋼と亜鉛合金金属は、同じ金属的な輝きを共有していますが、その機能、コスト、および利用に対する姿勢はまったく異なります。

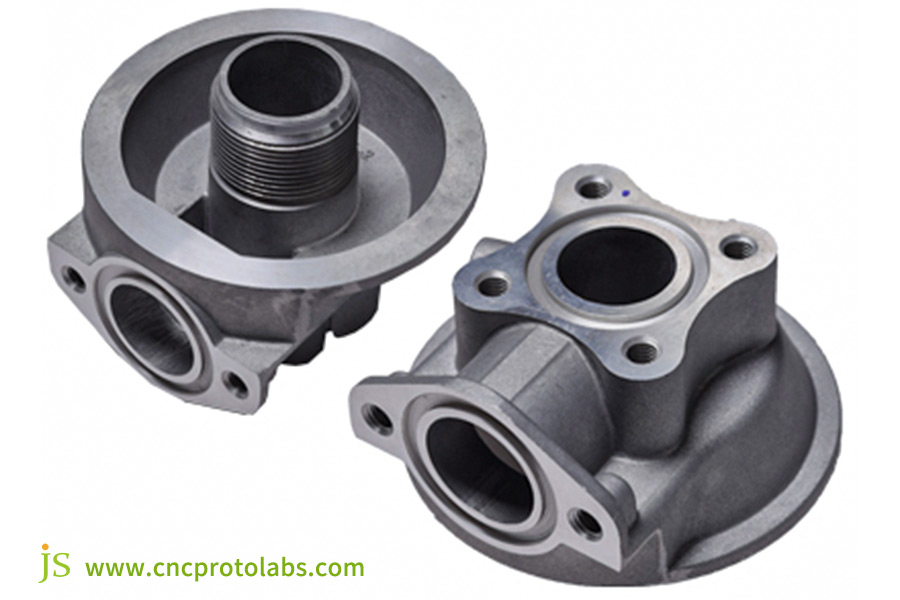

JS Precision の金属鋳造に関する実際の経験に基づいて作成されたこのマニュアルでは、亜鉛合金とステンレス鋼の違いを簡単に比較し、製品要件に基づいて適切な材料を選択する方法を学び、不適切な材料の選択によるコストの増加や製品の故障を回避することができます。

コア回答の要約

| 比較寸法 | 亜鉛合金 | ステンレス鋼 |

| コアエッセンス | アルミニウム、銅、マグネシウムなどの合金元素を追加した亜鉛ベースの合金ファミリー。 | 耐食鋼の一種で、クロム含有量が 10.5% 以上であるもの。 |

| 主なプロセス | ダイカスト: 複雑で薄壁の高精度部品に最適で、大量生産時にコスト面で大きな利点があります。 | 機械加工、スタンピング、レーザー切断、鋳造: さまざまなバッチ サイズに合わせて調整された複数のプロセスの選択肢。 |

| 機械的特性 | 典型的な強度、典型的な硬度、典型的な延性、したがって典型的な脆性材料。 | 典型的な強度、典型的な硬度、典型的な延性、したがって典型的な脆性材料。 |

| 耐食性 | 通常は、外観を改善および変更するために表面処理 (電気メッキや塗装など) が必要です。 | 自然に腐食に耐性があり(不動態化層のおかげです)、特に攻撃的な環境に適しています。 |

| コスト構造 | 1 品目あたりの材料費は安価ですが、金型費は高いため、大量生産に非常に適しています。 | 材料コストは高くなりますが、アイテムごとの処理の柔軟性が高くなるため、少量生産の場合はコストが高くなる可能性があります。 |

| 重さと感触 | 重厚感があり(高密度)、通常は電気メッキで実現されます。 | 適度に軽く、自然な「冷たい」メタリック感があります。 |

| 一般的な用途 | ドアハンドル、蛇口トリム、模型玩具、車両内装部品、ギア。 | 医療機器、厨房機器、ビルのカーテンウォール、排気管、化学機器。 |

亜鉛合金かステンレス鋼か?JS Precisionがお手伝いします

JS Precision は、亜鉛合金高圧ダイカストとステンレス鋼の精密機械加工における高度な技術的専門知識を備え、15 年以上の金属鋳造生産経験を誇ります。

当社は、スマートホーム、コンシューマーエレクトロニクス、自動車など、幅広い業界のお客様に年間500点以上の金属鋳造部品を供給しています。当社の金属鋳造部品は、高耐久性の自動車内装部品から小型センサー筐体まで、多岐にわたります。

例えば、大手自動車メーカー向けに、亜鉛合金製シートベルトバックルを月産10万個、公差±0.05mmで製造していました。また、家電メーカー向けには、プレス加工と溶接工程を駆使して複雑な構造を実現したステンレス鋼製精密ブラケットも製造していました。

このガイドは理論の羅列ではなく、数千件もの材料選定事例を通じた当チームの経験に基づくものです。どのような少量生産の試作や生産であっても、このガイドは役立つ参考資料となるでしょう。

JS Precisionのカスタム金属鋳造部品製造サービスは、亜鉛合金とステンレス鋼の両方の加工に対応しています。プロジェクトの設計から製品の実装まで、プロフェッショナルなサービスをご提供いたします。ぜひご一緒にご一緒に仕事をしましょう。

亜鉛合金:単なる金属ではなく、エンジニアリング材料でもある

JSの金属鋳造技術について触れたところで、亜鉛合金についてもう少し詳しくお話しましょう。亜鉛合金は製造業において単なる金属としての役割ではなく、複雑な部品の製造を可能にするエンジニアリング材料として重要な役割を果たしています。

亜鉛合金組成

亜鉛合金は亜鉛をベースとし、アルミニウム、銅、マグネシウムなどの添加物を使用することで、最高の性能を実現します。各成分の種類と割合、機能、および適用条件は、以下の表に示すように異なります。

| 追加された要素(または基本要素) | 推奨含有量範囲(質量分率) | 主な機能 | 典型的なアプリケーション |

| 亜鉛 | 95%~98% | 合金マトリックスを供給し、アプリケーションに適した金属特性を提供します。 | すべて亜鉛合金の金属鋳造部品です。 |

| アルミニウム | 3%~5% | 合金の強度と鋳造流動性を生み出し、複雑な構造の成形を可能にします。 | 自動車用センサーハウジング、複雑な民生用電子機器の筐体。 |

| 銅 | 1%~2% | 合金の耐摩耗性と硬度を高め、部品の耐久性を確保します。 | 自動車のシートアジャスターギア、シートベルトのバックル。 |

| マグネシウム | 0.02%~0.05% | 合金の「老化」を抑制し、長期安定性を高めます。 | 長期使用に耐える自動車内装トリムベース。 |

これらの成分がバランスよく組み合わされている亜鉛合金は、部品の性能と用途の要件を正確に満たす、さまざまな金属鋳造用途に最適です。

亜鉛合金鋳造プロセスの詳細な分析

高圧ダイカストは、亜鉛合金鋳造において最も一般的なプロセスです。高圧ダイカストは、亜鉛合金を溶解することから始まります。溶融金属は、高圧(通常30~150MPa)で精密な金型キャビティに押し込まれます。金属が凝固・冷却した後、金型を開き、鋳物を引き出します。

高圧ダイカストは、 1秒あたり1回のダイカストという高い生産効率を実現します。また、複雑な金属鋳造部品を高精度(公差±0.02mm以下)で製造できるため、亜鉛合金金属部品の大量生産に適しています。

高品質の亜鉛合金を用いた高精度で複雑な金属鋳造部品をお探しなら、JS Precisionが実績のある高圧ダイカスト技術を駆使し、高精度で複雑な金属鋳造部品を製造いたします。設計最適化から生産納品まで、あらゆる段階において専門的なサービスをご提供いたします。

ステンレス鋼: なぜ「ステンレス」と呼ばれるのか?

亜鉛合金についてお話しした後は、ステンレス鋼についてお話しましょう。ステンレス鋼が「ステンレス」という名声を博している秘密は、その独特な組成と不動態皮膜にあります。また、加工技術も独特で、亜鉛合金のダイカスト工程とは異なります。

短い作文と「パッシベーションフィルム」の奇跡

ステンレス鋼は主に鉄とクロム(最低10.5%)を含み、グレードによってはニッケルやモリブデンなどの元素も含まれています。クロムは空気中で酸化され、ステンレス鋼の表面に極めて薄い(通常3~5nm)固体の酸化クロム膜を形成します。これが「不動態膜」です。

このフィルムは内部の金属のさらなる酸化を防ぎ、「ステンレス」効果を実現し、ステンレス鋼を亜鉛メッキに最適な金属にします。

主要な処理技術

次の表に示すように、ステンレス鋼と亜鉛合金の加工技術は大きく異なります。

| プロセスタイプ | 材料 | 大きな利点 | デメリット |

| 高圧ダイカスト | 亜鉛合金 | 非常に高い効率で、複雑な構造を形成できます。 | 亜鉛合金金属などの低融点金属にのみ使用できます。 |

| 機械加工 | ステンレス鋼 | 高精度、小ロットカスタマイズに適しています。 | 処理時間が長く、コストも高くなります。 |

| スタンピング | ステンレス鋼 | シンプルな薄板部品を迅速に生産します。 | 内部の複雑な構造を実現するのは困難です。 |

| 溶接 | ステンレス鋼 | 複雑で大規模な構造物を作り出すことができます。 | 粒界腐食を防ぐために熱制御を採用する必要があります。 |

亜鉛合金とステンレス鋼の6つの主要な性能比較

当社では、両方の材料に関する全体的な情報を把握した上で、6 つの主要なパフォーマンスの側面から亜鉛合金金属とステンレス鋼を徹底的に比較し、お客様の製品ニーズに最適な材料をより適切に選択できるようにします。

強度と耐久性

亜鉛合金は中程度の強度があり、室温では日常的なニーズを満たすことができますが、温度が 100°C を超えると強度の制御が難しくなり、耐久性が低下します。

ステンレス鋼は強度に優れ、グレード 304 および 316 は高圧と衝撃に耐えることができ、室温と高温の両方で安定した性能を発揮し、耐久性においては亜鉛合金をはるかに上回ります。

コストとボリュームの影響

亜鉛合金は原材料が安価で、高圧ダイカスト技術と組み合わせることで大量生産に適しています。年間生産量は10万個以上で、単価は1~3ドルと低く、大幅なコスト削減を実現します。

しかし、ステンレス鋼は原材料費と複雑な加工コストが高く、単価は通常亜鉛合金の2~5倍になります。そのため、大量生産によるコスト削減効果は限定的です。

詳細とデザインの自由度

亜鉛合金は、高圧ダイカストにより、複雑な曲面、薄壁(最小 0.5 mm)、複雑な内部構造を優れた設計自由度で製造することができます。

ステンレス鋼はより単純な構造には対応できますが、複雑な内部構造は多数の部品に機械加工して組み立てる必要があり、設計上の制約が大きくなります。

耐食性

亜鉛合金は酸化しやすく、耐食性が低いです。耐食性を向上させるには電気めっきなどの表面処理が必要であり、最終的な効果はめっきの品質に依存します。

ステンレス鋼の耐食性は不動態皮膜によってもたらされ、乾燥した環境で最も優れた性能を発揮します。塩化物イオンの影響や不動態皮膜の侵食によって孔食が発生する可能性はあるものの、全体的な耐食性は亜鉛合金よりもはるかに優れています。

重量と美観

亜鉛合金の密度は約7.14g/cm³と、同じ量であればより重くなりますが、高級感のある外観を誇ります。電気めっきを施すことで、クロムメッキやブラックチタンといったスタイリッシュな外観を実現できます。

ステンレス鋼の密度は約7.93g/cm³で、同じ体積の亜鉛合金と比べてわずかに重いです。ブラシ仕上げや反射仕上げは、シンプルなメタリックな外観を実現します。

処理効率

亜鉛合金高圧ダイカストは、高い加工効率が得られ、高速大量生産に適用できます。

ステンレス加工は、原料処理から成形まで工程が多く、工程が長いため非効率で少量生産に向いています。

亜鉛メッキ鋼部品と亜鉛合金ダイカスト部品を簡単かつ正確に区別する方法

実際の製造においては、亜鉛メッキ鋼部品と亜鉛合金ダイカスト部品を区別する必要があることがよくあります。以下の4つの方法は、シンプルで効果的です。

1.重量法

同様のサイズの部品の場合、亜鉛合金の密度は約7.14g/cm³で、亜鉛メッキ鋼板(鋼板の密度は約7.85g/cm³ですが、亜鉛メッキが薄いため、全体の密度は鋼板に近くなります)よりも高くなります。そのため、亜鉛合金の部品は大幅に重くなります。

2.磁石法

ほとんどのステンレス鋼(304など)は、わずかに磁性を持つか、非磁性です。亜鉛メッキ鋼は、鋼種によっては強い磁性を持ちます。亜鉛合金自体は磁性を持たないため、磁石の吸引力を利用して簡単に選別できます。

3.外観と細部の観察

亜鉛合金ダイカストには通常、エジェクターピン跡(部品の裏面にある小さな跡)とパーティングライン(部品の外周に沿った細い線)があり、非常に精緻な中空構造を実現できます。亜鉛メッキ鋼部品は、主に打ち抜き加工または曲げ加工が施され、より鋭いエッジとコーナー、そしてよりシンプルな内部中空構造を実現しています。

4.破壊試験(非推奨)

部品のエッジをヤスリで削ると、亜鉛合金の内部は銀白色で、亜鉛メッキ鋼の内部は鋼鉄に似た濃い灰色になります。この2つの材料の色の違いは明らかですが、この方法は部品を損傷する可能性があります。

隠れたチャンピオン:自動車産業における亜鉛合金の驚くべき応用

亜鉛合金はステンレス鋼よりも強度が低いものの、優れた鋳造性と特有の特性により、自動車産業において「隠れたチャンピオン」として知られています。主に以下の分野で使用されています。

1. 内装:ボタン、シートベルトのバックル、内装トリムベースなど、自動車部品の一部は日常的に亜鉛合金で作られています。亜鉛合金は優れた鋳造性を有し、部品の繊細な構造を可能にします。また、電気めっきを施すことで美しい金属質感が得られ、自動車内装のスタイリング要件を満たします。

2. ロックとセキュリティ システム:亜鉛合金は、自動車のドア ロックやシート レギュレーターの小さなギアに定期的に使用されます。 一部の亜鉛合金には銅が含まれており、優れた耐摩耗性と自己潤滑性を備えているため、ロックやレギュレーターの長期にわたる安定した動作が保証されます。

3. エンジン周辺部品:亜鉛合金は、キャブレター部品やセンサーハウジングなどのエンジン周辺部品にも使用されています。亜鉛合金は特殊な処理を施すことで、ある程度の耐熱性(120~150℃)とシール性を備え、エンジンの動作環境に適合します。

亜鉛合金は、稀有な超塑性を示すという特徴があります。特定の温度(約250~300℃)および低速引張条件下では、伸びが100%を超え、複雑な形状に成形することができます。この特性により、亜鉛合金は特殊形状の自動車部品の製造において独自の優位性を有しています。

JS Precision のカスタム金属鋳造製造事業は、内部ボタンからセンサーケースまで、自動車業界のニーズに合わせてさまざまな亜鉛合金自動車部品をカスタマイズして提供することができ、高品質の要件を満たし、自動車製品の品質向上に貢献します。

よくある誤解を払拭する:プロジェクトに最適な素材の選び方

多くの人は、材料を選ぶ際に「ステンレスの方が絶対に良い」などといった固定観念にとらわれがちです。しかし実際には、製品の実際の要件に応じて材料が選定されます。最適な決定を下すには、以下の4つの質問を検討してみてください。

質問 1:製品には強い圧力や強い衝撃が必要ですか?

もしそうなら、ステンレス鋼は強度と耐久性に優れているため、そのような要件を満たすことができるため、最優先事項となります。そうでない場合は、亜鉛合金の方が良い選択肢です。

質問 2:年間生産量は 100,000 ユニット以上ですか?

もしそうであれば、亜鉛合金は非常にコスト面で有利であり、高圧ダイカストによるスケールメリットによって単価を大幅に削減できます。年間生産量が少ない場合は、ステンレス鋼の方がプロセスの柔軟性が高いでしょう。

質問 3:形状には複雑な曲線、薄い壁、または複雑な内部構造が含まれますか?

もしそうであれば、複雑な形状を一度の工程で成形できる亜鉛合金ダイカストが最適です。デザインがシンプルな場合は、ステンレス鋼のプレス加工や機械加工の方が適しています。

質問4:製品が化学薬品や湿気に長時間さらされると、表面処理ができなくなるのでしょうか?

答えが「はい」であれば、ステンレス鋼は耐食性が高く、過酷な環境でも効果的に機能するため、必須の材料です。表面処理が可能な場合は、亜鉛合金電気めっきもお客様のニーズに合わせて対応可能です。

小ロットのカスタマイズから大量生産まで、JSのオンライン金属鋳造サービスはお客様のニーズに最適な選択肢です。製品要件に応じて最適な材料とプロセスをご提案し、時間と費用を請求することなく、透明性の高い金属鋳造価格をご提供いたします。

ケーススタディ:高級車用アロマセラピーディフューザーハウジングの材質選定

背景

ある企業が高級車用アロマセラピーディフューザーを発売することになりました。要求されたのは、メタリックな外観、高級感のある手触り(手に持った時の重量感を考慮した)、そして多層構造のデザイン(アロマ拡散のために内部のグリルが異なる)でした。

年間20万個の生産能力を持つ同社は、低コストで高品質を実現できると確信していました。溶接、ステンレス鋼のプレス加工、亜鉛合金ダイカストのいずれかを選択する必要がありました。

JS Precisionソリューションの分析と選択

JS Precision は、次の 2 つの可能性について詳細な分析を実施しました。

ステンレス鋼:

優れた質感と高い耐久性を備え、長期間使用しても容易に損傷しません。しかし、複雑な多層構造の内側グリルは、プレス加工では製造が困難です。グリルは複数のピースに打ち抜かれ、溶接・組み立て工程を経て製造されます。

加工レベルが高いだけでなく、コストも非常に高額です(推定単価5ドル)。さらに、ステンレス鋼部品は比較的軽量(同サイズの亜鉛合金部品に比べて約10%軽量)であるため、「プレミアム」という位置付けには至りません。

亜鉛合金(JS Precisionの推奨):

精巧なハウジング全体を高圧ダイカストで一括鋳造し、精巧に成形された多層グリルを組み立てなしで一体化できます。クロームメッキやブラックチタンメッキといった理想的な電気メッキ処理により、ステンレス鋼に近いメタリックな外観を実現しています。

亜鉛合金製の部品は、高級感にふさわしい重量感があり、20万個生産の場合、1個あたりの価格はわずか2.5ドルと、ステンレス製のものとは大きく異なります。

最終決定と結果

同社は最終的に亜鉛合金ダイカスト製を選択しました。製品の発売は成功を収め、魅力的なディテール(左右対称でエレガントな内部グリル)、優れた手触り(重厚感)、そして価格の妥当性(同等のステンレス製オプションと比較して30%安価)により、市場から高い評価を得ました。

最初の1ヶ月で1万台以上が販売されました。この事例は、適切な素材を選ぶことは「最良」を選ぶことではなく、「最も適切な」素材を選ぶことであり、亜鉛合金が最適な選択であったことを如実に示しています。

同一の製品開発要件を満たし、カスタム金属鋳造部品が必要な場合は、JS Precisionがアイデアの評価から製造、出荷まで、包括的なサービスをご提供いたします。亜鉛合金部品でもステンレス鋼部品でも、お客様の価格と品質のニーズにお応えいたします。

よくある質問

Q1: 亜鉛合金ダイカストは環境に優しいですか?

亜鉛合金ダイカストは非常に環境に優しい製品です。亜鉛は無限にリサイクル可能な金属であるため、リサイクルに必要なエネルギーはバージン亜鉛生産に必要なエネルギーのわずか30%です。鉱物資源の採掘を節約できるだけでなく、生産における二酸化炭素排出量も削減し、新たな製造業のグリーン開発の方向性に沿っています。

Q2: 表面処理の観点から見た最も重要な 2 つの違いは何ですか?

亜鉛合金ダイカストには表面処理が必要です。ボディ内部で酸化や錆が発生し、見た目が鈍くなってしまうことがあります。装飾的な仕上げと追加の耐腐食性を高めるために、電気メッキ、スプレー塗装などの処理が必要です。ステンレス鋼の表面処理は、主に機能的な目的または外観の向上を目的としています。ボディ自体は既に十分な見栄えと耐腐食性を備えています。

Q3: ステンレス自体は錆びないのでしょうか?

いいえ。ステンレス鋼は、塩化物イオン(海水、洗剤など)などの特定の条件にさらされた場合、または機械的摩耗によって不動態皮膜が損傷し、内部の鉄が空気にさらされて錆びる「孔食」と呼ばれる現象が発生した場合、錆びます。しかし、ステンレス鋼の腐食は普通の炭素鋼とは大きく異なり、通常の使用においては炭素鋼よりもはるかに長寿命です。

Q4: コスト削減のため、既存製品のステンレス鋼部品を亜鉛合金部品に置き換えることはできますか?

決して簡単に代替することはできません!これは根本的なエンジニアリング上の決定であり、再考が必要です。ステンレス鋼と亜鉛合金には著しい性能差があるため、直接代替すると品質の低い製品が生まれる可能性があります。例えば、耐圧部品であるステンレス鋼を亜鉛合金に置き換えると、破損につながる可能性があります。また、金型やプロセスの再設計も必要になります。

まとめ

亜鉛合金とステンレス鋼の間に絶対的な勝者は存在せず、特定のプロジェクト要件 (パフォーマンス、コスト、バッチ サイズ、設計) に基づいて最適な組み合わせが決定されるだけです。亜鉛合金は「形状と規模の経済性」を備え、ステンレス鋼は「強度と耐久性の擁護者」です。

JS Precisionは、亜鉛合金ダイカストやステンレス鋼加工などのカスタム金属鋳造製造を専門としています。オンラインで金属鋳造サービスまたは金属鋳造価格をお選びいただければ、プロフェッショナルなサービスを提供いたします。

製品のコンセプトと詳細をご希望の方は、今すぐお問い合わせください。最適な決定を下していただけるよう、推奨材料、プロセス分析、コスト見積もりを含むプロフェッショナルなご提案をさせていただきます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com