ダイカストは、主要な金属鋳造方法として、高効率、高精度、耐久性の利点を活かして、自動車から家電製品までさまざまな分野の部品製造の世界に変革をもたらしています。

コア回答の要約

| 側面 | コアコンテンツ |

| ダイカストの主な利点 | 砂型鋳造と比較すると、ダイカストは寸法精度、効率、材料利用の点で大きな利点があり、複雑な構造に適しています。 |

| 主なダイカストの種類 | ホットチャンバーダイカストは低融点合金製の小型部品に適していますが、コールドチャンバーダイカストは高温合金製の大型部品に適しています。 |

| ダイカスト材料の選択 | 強度などの要素を考慮する必要があります。アルミニウム、亜鉛、マグネシウム、銅の合金が一般的に使用されていますが、それぞれ用途が異なります。 |

| 最適なダイカストアプリケーション | 自動車、電子機器、航空宇宙などの業界における大量、複雑、高精度の部品に適しています。 |

| ダイカストプロジェクトの考慮事項 | プロジェクトの進捗を確実にするために、設計の最適化、生産管理、サプライヤーの選択、品質検査に注意を払う必要があります。 |

この記事を信頼する理由JSチームの経験

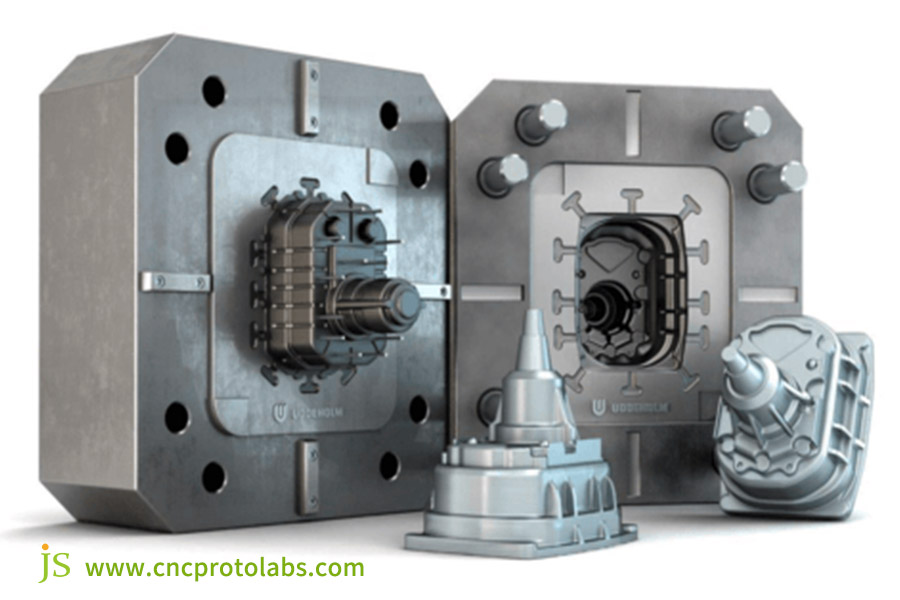

JS では、精密航空宇宙部品から複雑な自動車ハウジングまで、幅広い高圧鋳造の実績があり、アルミニウム、亜鉛、マグネシウム合金の鋳造特性を熟知しています。当社の施設は最新のダイカスト機械を備え、24 時間体制で稼働しており、各プロセスは厳格な ISO9001:2015 規格に準拠しています。

JS は圧力ダイカストの専門企業であり、試作品から量産まで迅速に出荷する ISO9001:2015 企業です。当社は卓越性を追求し、経験を活かして金属鋳造部品の品質を確保しています。当社にご依頼いただくことで、プロジェクトの信頼性が高まります。

ダイカストの主な利点:他のプロセスではなくダイカストを選択する理由

ダイカスト vs. 砂型鋳造

1.寸法精度:ダイカストの高圧により、溶融金属が金型にしっかりと密着し、寸法公差は 25 mm あたり ±0.1 mm で、壁は非常に薄く均一になります。砂型鋳造では反りが発生しやすく、寸法誤差が大きく、壁が厚くなり、製造後の公差が少なくなります。

2.生産効率:ダイカスト金型の成形には時間がかかりますが、1 サイクルにかかる時間は数十秒だけなので、大量の部品を製造するのに最適です。砂型は準備が簡単ですが、各部品の冷却サイクルが長いため、小ロット生産に適しています。

3.表面品質:ダイカストは金属鋳型で保護されているため、表面が平らで、後処理なしでほとんどの要件を満たします。砂型鋳造の表面は砂の粒子によって粗くなっているため、酸洗いや研磨などの後処理が必要になることがよくあります。

4. コスト効率:ダイカストで使用する金型は初期投資が莫大ですが、大量生産の場合は単価が低くなります。一方、砂型鋳造は金型コストは低くなりますが、小規模生産の場合は人件費が高くなるため、より有利です。

ダイカスト vs. CNC加工

1. 材料の利用:ダイカストでは、ランナーとゲートで最小限の廃棄物(5%~10%)が生成され、再利用および再溶解が可能で、材料利用率は90%を超えています。CNC加工は減算型製造プロセスであり、複雑な部品の材料損失は、特に貴金属の場合、通常50%を超えます。コスト差は莫大です。

2.バッチ効率:ダイカスト金型が準備されると、生産を自動化でき、1 時間に数百個の部品を生産できるため、大量バッチに適しています。CNC 加工は少量バッチの生産には便利ですが、大量バッチではサイクル時間が長くなります。

3. 固有の構造の複雑さ:ダイカストは複雑な構造を 1 つの部品に組み合わせる可能性があり、組み立てコストを削減します。複雑なキャビティの CNC 加工はコストがかかり、通常は複数の組み立て操作を伴います。

4. 試作:試作段階ではダイカストは使用できません。設計変更には再成形が必要であり、コストとリードタイムが発生します。CNC 加工では CAD モデルの変更のみが必要なので、柔軟性が高まります。

ダイカストとスタンピング:

- 製品の複雑さ:ダイカストは、キャビティ、曲面、ボスのある複雑な形状を製造できます。スタンピングでは、平面と曲面の形状のみを製造できます。深いキャビティや不規則な形状は、割れる傾向があります。

- 材料の廃棄物:ダイカストでは廃棄物がごくわずかで、100% リサイクル可能です。スタンピングでは、板金の切断により 20%~30% のスクラップが発生し、リサイクルには費用がかかります。薄い金属ストリップでは、廃棄率が高くなります。

- 使用材料:ダイカストは低融点の非鉄金属に限られます。スタンピング加工では鋼や鉄などの高強度金属が使用されますが、高硬度合金(ステンレス鋼など)は金型の摩耗が発生しやすくなります。

- コスト構造:ダイカスト金型の費用は高くなります。これは、複雑な部品を一度に製造すると組み立てコストが下がるためと、スタンピング設備と金型の両方の金型費用が高くなるためです。ただし、複雑な部品は、多数の金型セットを使用して段階的に処理できるため、総生産コストが高くなります。

ダイカストの利点と他のプロセスとの比較

| 比較ディメンション | ダイカスト | 砂型鋳造 | CNC加工 | スタンピング |

| 寸法精度 | 高く(±0.1mm/25mm)、薄く均一な壁 | 低い(±1mm以上)、厚い壁 | 非常に高い(±0.001mm) | 中(シンプルな形状に適しています) |

| 生産効率 | 大量バッチ処理が高速(1時間あたり数百個の部品) | 少量生産(1日あたり数十個の部品)でも高速 | 小ロットにも対応可能(部品1つあたり数時間) | 単純な部品であれば高速(1分間に数百個) |

| 材料利用 | 90%以上のスクラップは再溶解可能 | 70%~80% | 30%~60%(減算型製造) | 60%~70%(スクラップ率が高い) |

| 複雑な構造能力 | 空洞や曲面を持つ複雑な部品を製造可能 | 大型で複雑な部品に適していますが、精度は低くなります | 複雑な空洞の処理には高いコストがかかる | 単純な形状に限定 |

| 初期設備費用 | 高(金型+炉+ダイカストマシン) | 低(砂型設備) | 中〜高(CNC工作機械) | 中型(スタンピングマシン) |

JS はダイカストの優れた精度と効率性を高めます。当社の部品は頑丈で精密であり、0.05 ~ 0.3 mm の許容差を容易に達成します。当社は透明な金属鋳造価格を提供します。当社を味方につけることで、製造に関する懸念から解放されます。

量販ダイカストの種類:ホットチャンバーとコールドチャンバー

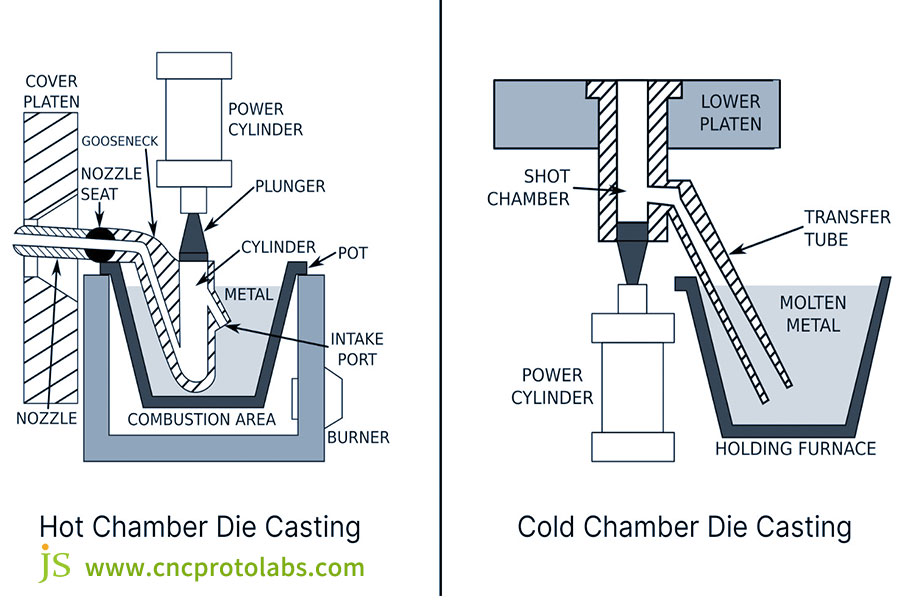

ホットチャンバーダイカスト

1.基本概念:亜鉛、スズ、鉛などの低融点(< 450°C)合金は、小型から中型の部品(電子機器の筐体やUSBスティックの筐体など)の製造に使用されます。

2.主な特徴:生産サイクルが短く(30〜60秒/サイクル)、大量生産に適しています。表面仕上げが良好です。設備コストが安価です(一体型設計)。ただし、この方法は低融点合金にのみ適用でき、部品の重量は通常5kg未満です。

コールドチャンバーダイカスト

1.基本概念:アルミニウム、銅、マグネシウムなどの高温合金(融点> 600°C)向けで、より大きく複雑な形状(エンジン ブロックや重い機械部品など)を製造できます。

2. 主な特徴:材料の柔軟性が高く、部品の重量が数十キログラム。金型寿命が長く、機械的特性が良好(冷却制御、部品の強化)。ただし、サイクル時間が長く(60~120秒/サイクル)、設備価格が高い(設備の炉部分)。

JS は、コールドチャンバーダイカストとホットチャンバーダイカストの両方において豊富な経験を有しています。当社は、小型のアルミニウムマグネシウム合金部品から大型の亜鉛合金部品まで、オンライン金属鋳造サービスを提供しており、お客様のニーズに合わせて効率的に製造することができます。

材料の選択:ダイカスト合金の重要な考慮事項

コアとなる考慮事項

- 靭性と強度:部品が耐えなければならない負荷と応力によって、材料の強度要件が決まります (例: 自動車のエンジン部品には高強度アルミニウム合金が必要です)。さらに、材料はダイカストに伴う高温と高圧に耐えなければなりません。

- 流動性と融点:低融点材料(アルミニウム、亜鉛など)は加工が容易ですが、流動性の高い材料(マグネシウム合金など)は複雑な金型キャビティに浸透しやすく、ショートカット欠陥が減少します。

- 耐腐食性:部品の早期故障を最小限に抑えるために、使用環境 (湿度、高温、化学腐食) に基づいて耐腐食性材料を選択します。

- コスト効率:亜鉛とアルミニウムは加工が容易で、大量生産に最適です。マグネシウムと銅は高価で特殊な工具が必要となるため、少量生産の高精度部品に特に適しています。

- 環境および長期的パフォーマンス:リサイクル性の高い材料 (亜鉛およびアルミニウムのリサイクル率 > 85%) を採用し、該当する場合は、耐摩耗性 (例: 390 アルミニウム合金) や耐クリープ性 (例: マグネシウム合金) などの長期的特性を選択します。

ダイカストに用いられる一般的な合金とその用途

- アルミニウム合金:優れた強度対重量比、優れた耐熱性、高い熱伝導性と電気伝導性を備えているため、コールドチャンバーダイカストに使用されます。自動車産業全体で、トランスミッションハウジングやウォーターポンプハウジングなど、幅広い用途に使用されています。

- 亜鉛合金:手頃な価格、鋳造が容易、表面仕上げが優れ、耐腐食性、延性、衝撃強度に優れています。電気メッキとの適合性に優れ、細かい小型部品(民生用電子機器の筐体や自動車の内装部品など)の大量生産に適しています。

- マグネシウム合金:最も軽量な構造用金属で、剛性と減衰特性に優れ、耐衝撃性に優れ、ホットチャンバーダイカストに対応しています。航空宇宙や自動車の用途で使用される軽量製品に最適で、長い金型寿命(固着なし)を誇ります。

- 銅合金:導電性と耐腐食性は高いですが、融点が高く高価で、ダイカスト中に割れる可能性があるため、広く利用されていません。主に電子・電気デバイス(ケーブルアセンブリ、ソケット)や熱拡散デバイスに使用されます。

JS は、高圧鋳造に先進のアルミニウム、亜鉛、マグネシウム合金を使用し、高強度の材料と高精度を実現しています。部品がいかに複雑であっても、高強度で表面が滑らかな製品を実現できます。今すぐお問い合わせください。

ダイカストの使用時期:最適な適用シナリオ

ダイカストはいくつかの用途に適しており、その利点は以下の条件が満たされたときに最もよく実現されます。

ダイカストに適したコアアプリケーション

- 大規模生産:ダイカスト金型のコストは最初は高額ですが、生産量が増えるにつれて単価は下がります。毎日1,000個以上、合計で10,000個以上生産する場合、ダイカストは効率とコストの面で顕著な利点があります。

- 高精度の複雑な部品:厳しい公差 (±0.1 mm) と複雑な形状 (油圧バルブ ブロック、医療機器の筐体など) を持つ部品をダイカストで 1 回の操作で製造できるため、組み立てエラーを回避できます。

- 材料の適合性:使用される材料はアルミニウム、亜鉛、マグネシウムなどのダイカスト合金で、強度、腐食、重量に関する特定の仕様が満たされています(例: 航空機部品用の軽量マグネシウム合金)。

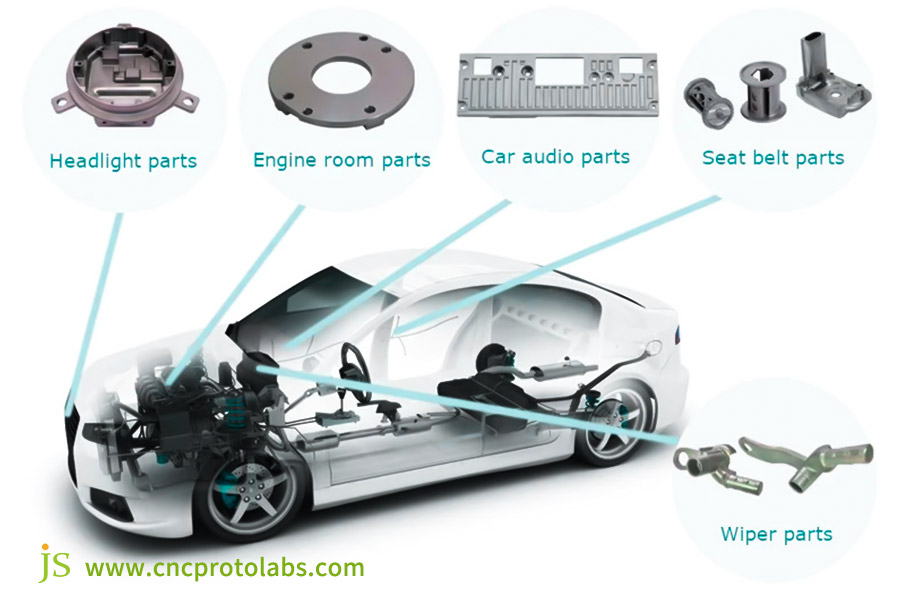

代表的なアプリケーション業界

- 自動車:エンジン ブロック、クランクシャフト、トランスミッション ハウジングなどの主要コンポーネントの製造。アルミニウムおよびマグネシウム合金は車両の軽量化に役立ち、燃費効率を向上させます (100kg の軽量化ごとに、燃料使用量が 0.6L/100km 節約されます)。

- エレクトロニクス:携帯電話の筐体、コネクタ、ヒートシンクなどの製造。亜鉛およびアルミニウム合金の高い精度と表面仕上げにより、外観だけでなく機能性も満たします。

- 航空宇宙:軽量構造部品(ドローン本体など)の製造。マグネシウム合金は質量が軽く剛性が高いため、機器の寿命と安定性が最大限に高まります。

- 医療:ペースメーカーや超音波装置などの精密部品を製造します。一貫したダイカストにより信頼性の高い動作を保証します。

- 産業機器:農業機械のギアボックスや鉱山機械のハブなどの部品の製造には、過酷な条件に耐える必要があります。アルミニウム合金の強度と耐腐食性により、このような条件が満たされることが保証されます。

JS ダイカストは、自動車、航空宇宙、その他の市場における複雑で大量生産の部品の製造を専門としています。当社のカスタマイズされたソリューションは、さまざまな状況に適応できる強度と精度を提供します。ぜひお問い合わせください。

ダイカストプロジェクトを始める

デザインのポイント

- 金型の適合性:金型は高温および高圧に耐えることができ(コールドチャンバー用のダイカスト金型は 600°C 以上に耐える必要がある)、均一な寸法を持っている必要があります。部品設計では、確実に排出し、金型の詰まりを防ぐために、ドラフト角度(1 ~ 3 度、複雑な部品の場合はそれ以上)を設ける必要があります。

- 構造詳細の最適化:応力集中を減らすために、半径と角を丸くする必要があります (応力が高い場合は大きな半径を使用します)。収縮を引き起こす可能性のある突然の厚さの変化を避けるために、壁の厚さは均一である必要があります (小さなアルミニウム部品の場合は 1.016 mm 以上、小さな亜鉛部品の場合は 0.381 mm 以上)。

- パーティング ラインと後処理:バリの影響を最小限に抑えるために、パーティング ラインは外部以外の表面に配置する必要があります。後処理 (コストとリード タイムの増加) を最小限に抑えるために、ねじ山とアンダーカットは主に金型コアによって作成する必要があります。

生産とコスト管理

- バッチ計画:生産量に基づいてプロセスを選択します。年間 10,000 個未満の場合は、代替プロセスが実行可能です。年間 100,000 個を超える場合は、ダイカストの方がコスト効率が高くなります。また、金型のメンテナンスの準備も行います (金型は 100,000 個ごとに検査する必要があります)。

- コスト計算:これには金型コスト (総投資の 30% ~ 50%)、材料コスト、エネルギーおよび労働消費 (コールドチャンバーダイカストはホットチャンバーダイカストよりも多くのエネルギーを消費します) が含まれ、予算全体がカバーされるようになります。

サプライヤーと品質管理

- サプライヤーの選択:金型設計から後処理までエンドツーエンドのソリューションを提供する業界のベテランサプライヤー (例: 自動車部門では IATF16949 認証が必要) を選択し、通信コストを削減します。

- 品質検査:製造においては、寸法の完全性 (座標測定)、表面仕上げ (目視検査または表面粗さの測定)、および機械的完全性 (引張試験および硬度試験) を検証する必要があります。重要な部品は、信頼性を確保するために圧力試験および疲労試験が行われます。

ダイカスト プロジェクトを開始するには、最初から最後まで JS にお任せください。設計の最適化から生産品質の確認まで、当社は専門的で信頼性が高く、迅速に見積もりを提供できます。シームレスなプロジェクト進行のために当社をお選びください。

よくある質問

Q1:ダイキャスト部品の耐久性はどのくらいですか?

ダイカスト部品、特にコールドチャンバーダイカストマグネシウム合金およびアルミニウム部品は非常に強度に優れています。強度は、選択した合金のグレード、鋳造設計、およびプロセス制御によって大きく左右されます。通常、対応する鍛造品と同等かそれ以上の強度があります。

Q2:ダイカストの最小壁厚はどれくらいですか?

部品の材質と厚さによって異なります。亜鉛合金は 0.5mm 以下、アルミニウム合金は約 0.8 ~ 1.0mm、マグネシウム合金も同様です。壁の厚さが薄いほど、より精密な工具とプロセス制御が必要になります。

Q3:ダイカスト金型の費用はおおよそいくらですか?

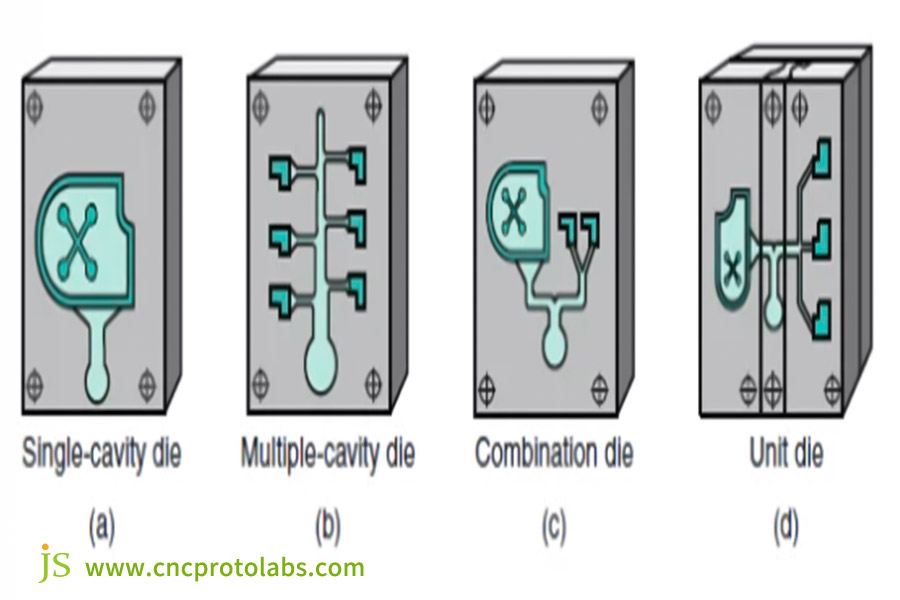

金型のコストは、数千ドルから数十万ドルまで大きく異なります。これは、部品のサイズ、複雑さ、金型あたりのキャビティ数、金型の材料(鋼のグレード)、および表面仕上げの要件によって大きく異なります。

まとめ

弊社にお問い合わせいただき、設計図をアップロードして、すぐに見積もりを取得し、カスタム金属ダイカスト製造プロジェクトの成功を支援しましょう。

免責事項

このページの内容は情報提供のみを目的としています。JSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップの製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com