Bei der Bearbeitung harter Werkstoffe wie Titanlegierungen, gehärteter Werkzeugstähle und Hochtemperaturlegierungen mit CNC-Bearbeitungswerkzeugen treten häufig Probleme wie vorzeitiger Verschleiß der Bohrer und eine plötzliche Verringerung der Lebensdauer auf.

Dies erhöht nicht nur direkt die Beschaffungskosten der Werkzeuge, sondern senkt auch die Produktionseffizienz aufgrund häufiger Stillstandszeiten für Werkzeugwechsel und beeinträchtigt sogar die Bearbeitungsgenauigkeit und Produktqualität, wodurch es zu einem versteckten Hindernis für CNC-Bearbeitungsaufträge wird.

Wir werden die gesamte Wertschöpfungskette von der Materialwissenschaft über die geometrische Konstruktion bis hin zur Zusammenarbeit mit Werkzeugmaschinen aufschlüsseln und Ihnen zeigen, wie Sie die Gesamtkosten durch die Optimierung des Angebots für die CNC-Bearbeitung senken und ein stabiles und vorhersagbares System zur Bearbeitung harter Werkstoffe aufbauen können.

Zusammenfassung der Kernantwort

| Kernfragen | Lösungsschlüssel | Wert |

| Werkzeuglebensdauerdefinition | Sie wird durch Flankenverschleiß (VB≤0,3 mm) und MTTL bestimmt. Der Kern ist die synergistische Wirkung des Substrats und der AlTiN-Beschichtung. | Etablierung wissenschaftlicher Bewertungsstandards zur Rückentwicklung von Auswahlkriterien. |

| Wie wählt man den richtigen Bohrer aus? | Es handelt sich um eine dynamische Abstimmung von Substrat, Geometrie und Beschichtung. | Sichern Sie sich eine praxisorientierte Methodik und vermeiden Sie Kosten durch Ausprobieren. |

| Die Rolle der Werkzeugmaschinen | Der Spindelrundlauf (<0,003 mm) und die interne Hochdruckkühlung (>70 bar) bestimmen das Potenzial der Schneidwerkzeuge. | Optimieren Sie die Konfigurationen von Werkzeugmaschinen und Schneidwerkzeugen, um die maximale Leistung zu erzielen. |

| Gesamtkostenoptimierung | Die genaue Erfassung des gesamten Verbrauchs und die Erstellung eines professionellen Angebots mit technologischen Zusagen sind der Schlüssel zur Kostenkontrolle. | Fokus auf die Gesamtkosten zur Kostenreduzierung und Effizienzsteigerung. |

Wichtigste Erkenntnisse:

- Systemtechnische Perspektive: Die Werkzeugstandzeit ist das Ergebnis des Zusammenspiels von Werkstoffen, Geometrie, Beschichtungen, Werkzeugmaschinen und Parametern. Eine isolierte Auswahl hat nur begrenzten Einfluss.

- Kostenhebel-Effekt: Die Kosten des Werkzeugs selbst machen nur 3-5% der gesamten Bearbeitungskosten aus, während die Schwankungen seiner Lebensdauer mehr als 30% der Gesamtkosten beeinflussen.

- Datengestützte Entscheidungsfindung: Die Berücksichtigung spezifischer Daten aus CNC-Bearbeitungstests (z. B. Schnittgeschwindigkeit Vc, Kosten pro Loch), die von den Lieferanten bereitgestellt werden, ist aussagekräftiger als das Vertrauen auf Marken.

- Partnernutzen: Der Vorteil einer Partnerschaft mit Experten wie JS Precision besteht darin, dass Risiken durch gemeinsame Prozessentwicklung antizipiert und effektiv gemanagt werden können, wodurch eine stabile Wirtschaftlichkeit der Bearbeitung gewährleistet wird.

Vertrauen Sie auf JS Precision: Werkzeugauswahlleitfaden für die CNC-Bearbeitung harter Werkstoffe

Bei der CNC-Bearbeitung harter Werkstoffe ist Erfahrung wichtig, um Probleme zu lösen. JS Precision ist seit langem in diesem Sektor stark engagiert und verfügt über mehr als 5.000 Lösungen für die Bearbeitung harter Werkstoffe in der Luft- und Raumfahrt, im Präzisionsformenbau und anderen Branchen.

Die Erfolgsquote bei der Werkzeugauswahl für anspruchsvolle Werkstoffe wie Titanlegierungen und Hochtemperaturlegierungen liegt bei 98 %. Alle technischen Mitarbeiter von JS Precision verfügen über mehr als 10 Jahre Branchenerfahrung.

Werkzeuge zur Bearbeitung harter Werkstoffe müssen gemäß der Internationalen Organisation für Normung (ISO) in ISO 3685:1993 besondere Anforderungen an die Festigkeit des Substratmaterials und die Haftung der Beschichtungen erfüllen .

Die von JS Precision angebotenen Werkzeugauswahlsysteme entsprechen diesem Standard und wurden von offiziell anerkannten Dritten auf ihre Leistungsfähigkeit geprüft.

Wir verfügen außerdem über eine exklusive Materialbearbeitungsdatenbank, die Schnittparameter und Werkzeugabgleichlösungen für über 200 Arten von CNC-Bearbeitungsmaterialien enthält und Ihnen so schnell präzise Empfehlungen für Ihre CNC-Bearbeitungsaufträge gibt.

Wenn Sie bei der Bearbeitung harter Werkstoffe Probleme mit der Werkzeugstandzeit haben, kontaktieren Sie umgehend das Engineering-Team von JS Precision. Geben Sie Ihre Werkstoffe, die Anforderungen an den Bohrungsdurchmesser und das Modell Ihrer Werkzeugmaschine an, um einen kostenlosen, individuell auf Sie zugeschnittenen Plan zur Auswahl von CNC-Bohrern zu erhalten. So vermeiden Sie unnötige Kosten durch Ausprobieren und steigern Ihre Bearbeitungseffizienz schnell.

Was bestimmt wirklich die Lebensdauer Ihrer CNC-Bearbeitungswerkzeuge?

Die Lebensdauer von CNC-Bearbeitungswerkzeugen hängt vom Substrat, dem Werkzeugtyp und den Parametern ab. Kenntnisse darüber verlängern die Lebensdauer von Grund auf und senken somit die CNC-Bearbeitungskosten.

Quantitative Bewertung: Definition des Werkzeuglebensdauerendes

Das Ende der Werkzeuglebensdauer ist keine Frage der Meinung, sondern messbar. Als Kriterium für das Ende der Werkzeuglebensdauer gilt üblicherweise eine durchschnittliche Verschleißbreite von 0,3 mm an der Werkzeugflanke oder das Auftreten von Beschädigungen wie Ausbrüchen oder Abrieb .

Die mittlere Werkzeugstandzeit (MTTL) ist eine wichtige statistische Kennzahl. Sie gibt die durchschnittliche Lebensdauer einer Gruppe von Werkzeugen an und liefert statistische Daten für die Planung des Werkzeugwechselzyklus beim CNC-Fräsen .

Synergistischer Schutz von Substrat und Beschichtung

- Substratzähigkeit: Der Kobaltgehalt des Hartmetalls (6%-12%) und die Hartmetallpartikelgröße sorgen für ein Gleichgewicht zwischen Verschleißfestigkeit und Schlagfestigkeit.

- Schutz durch Beschichtung: AlTiN-, AlCrN- oder SiAlYN-Beschichtungen sind hitzebeständig und verschleißfest und eignen sich für bestimmte CNC-Bearbeitungsmaterialien.

Möchten Sie wissen, ob Ihre aktuellen CNC-Bearbeitungswerkzeuge ihre optimale Lebensdauer erreichen? Laden Sie Ihre Bearbeitungsparameter und Ihr Werkzeugmodell hoch, und JS Precision bietet Ihnen eine kostenlose Lebensdaueranalyse und gezielte Optimierungsvorschläge, um Ihnen zu helfen, Kosten weiter zu senken.

Abbildung 1 Fünf Spiralbohrer mit unterschiedlichen Oberflächenbeschichtungen (glänzend, schwarz oxidiert, TiN, TiCN, TiAlN) sind aufgereiht.

Wie meistert man die Wissenschaft der CNC-Bohrerauswahl für harte Materialien?

Die Auswahl des CNC-Bohrers ist bei der Bearbeitung harter Werkstoffe von entscheidender Bedeutung und erfordert eine präzise Abstimmung von Material und Geometrie, um Effizienz und Lebensdauer zu verbessern.

Materialauswahl: Hartmetall, kobalthaltiger Schnellarbeitsstahl oder pulvermetallurgisch hergestellter Schnellarbeitsstahl

Harte Werkstoffe, die mit Bohrern aus verschiedenen Materialien bearbeitet werden, weisen erhebliche Unterschiede in ihrem Bearbeitungsverhalten auf. Ein detaillierter Vergleich folgt:

| Bohrermaterial | Kobaltgehalt/Eigenschaften | Lebensdauervervielfachung für die Bearbeitung von Stahl mit einer Härte von HRC 45+ | Anwendbare Szenarien | Preisspanne (USD/Bit) |

| Kobalthaltiger Schnellarbeitsstahl (HSS-Co) | Kobaltgehalt 5%-8% | 1x | Hartstahl mit geringerer Härte, Kleinserienbearbeitung. | 15-30 |

| Pulvermetallurgie-Hochgeschwindigkeitsstahl (P/M HSS) | Feineres Korn, ausgezeichnete Zähigkeit | 3-5x | Bearbeitung harter Werkstoffe, die eine hohe Zähigkeit und komplexe Lochformen erfordern. | 30-60 |

| Integralkarbid | Kobaltgehalt 6–12 %, feinere Wolframcarbidpartikel | 10x oder mehr | Hochharte Werkstoffe, Bearbeitung in großen Stückzahlen , hohe Präzisionsanforderungen. | 60-150 |

Geometrisches Design: Entwickelt zum Entfernen von Chips aus Prozessorzentren und zur Kühlung

Die geometrischen Eigenschaften des Bohrers haben einen direkten Einfluss auf die Schneidleistung und müssen typischerweise je nach zu bearbeitendem Material ausgewählt werden:

- Spitzenwinkel: 130°-140° bei Titanlegierungen zur Erhöhung der Festigkeit der Schneide, 118°-135° bei Stahl zur Erzielung einer optimalen Zentrierung.

- Steigungswinkel: Ungefähr 30° bei hochharten Werkstoffen, ungefähr 40° bei viskosen Werkstoffen, um die Spanabfuhr zu erleichtern.

- Eine breite Schneidkante und polierte Spannuten , die dazu beitragen, Hitze und Aufbauschneiden zu vermeiden, sind bei Hochtemperaturlegierungen von Vorteil.

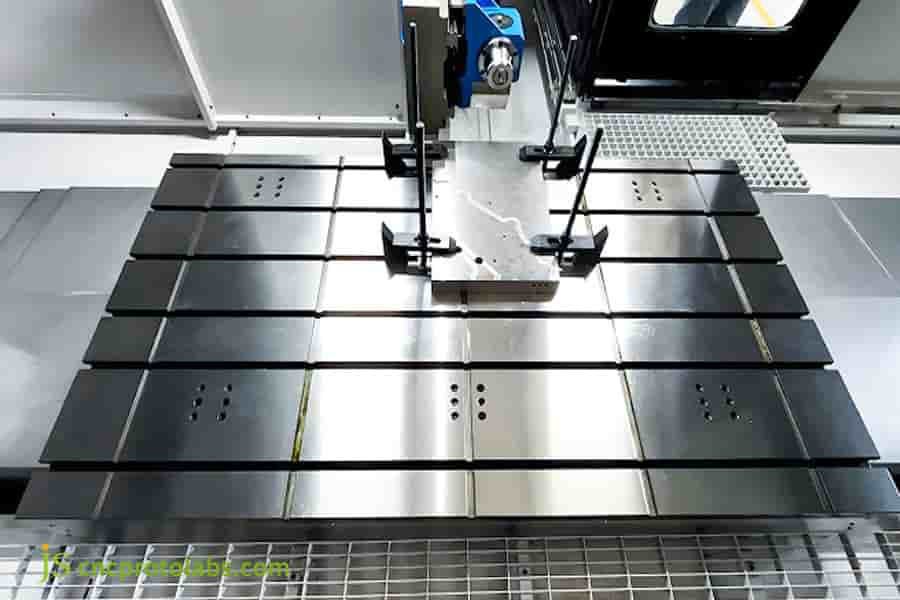

Abbildung 2 Die Bearbeitung harter Werkstoffe erfordert den Einsatz geeigneter Strategien und Werkzeuge.

Warum ist Ihr CNC-Bearbeitungszentrum ein entscheidender Faktor für die Werkzeugstandzeit?

Ein qualitativ hochwertiges CNC-Bearbeitungszentrum kann die Qualität der CNC-Bearbeitungswerkzeuge gewährleisten; seine Präzision, Steifigkeit und sein Kühlsystem bestimmen auch das Freisetzungspotenzial.

Dynamische Genauigkeit: Der oft übersehene Werkzeugkiller

Der Spindelrundlauf ist ebenfalls Einer der wichtigsten Faktoren, der die Genauigkeit des Bohrens beeinflusst , ist der Rundlauf, der auf 0,003 mm (3 μm) kontrolliert werden muss. Denn wenn der Rundlauf zu groß ist, führt dies zu einer ungleichmäßigen Belastung des Bohrers oder der Schneide, wodurch sich die Belastung der Schneide verdoppelt und die Wahrscheinlichkeit von Ausbrüchen abnimmt.

Gleichzeitig, Die Gesamtsteifigkeit der Werkzeugmaschine ist ebenfalls wichtig. Ist sie nicht ausreichend steif, entstehen beim Schneiden Rattermarken, die nicht nur das Werkzeug beschädigen, sondern auch die Qualität der bearbeiteten Oberfläche beeinträchtigen.

Kühlleistung: Hilfskühlung für zentrale Prozesse

Die Kühlleistung hat direkten Einfluss auf die Schnitttemperatur. Hochdruck-Innenkühlung gewährleistet die präzise Kühlmittelzufuhr zur Schneide. Hochdruck-Innenkühlung ist definiert als ein Kühlprozess mit einem Mindestdruck von 70 bar.

Beispielsweise ist bei der Bearbeitung von Werkstoffen mit geringerer Wärmeleitfähigkeit wie Titanlegierungen die Notwendigkeit eines leistungsstarken Kühlsystems, bei dem die Spindelmitte und die interne Kühlbohrung des Werkzeugs genau aufeinander ausgerichtet sind, nicht hoch genug einzuschätzen.

Laut Daten der American Metalworking Technology Society (AMT) wird die Werkzeugstandzeit bei der Bearbeitung harter Werkstoffe durch die Hochdruck-Innenkühlung um das 2- bis 3-fache verlängert .

Sie sind sich nicht sicher, ob Ihr CNC-Bearbeitungszentrum optimal auf die Werkzeugleistung abgestimmt ist? Kontaktieren Sie JS Precision für eine kostenlose Leistungsanalyse Ihrer Werkzeugmaschine. Wir optimieren Werkzeug- und Parameterkombinationen basierend auf Ihrer Ausstattung, um den Synergieeffekt Ihrer Maschinen und Werkzeuge zu maximieren.

Wer trägt die Kosten für vorzeitigen Werkzeugausfall bei Ihren CNC-Bearbeitungsaufträgen?

Die versteckten Kosten vorzeitigen Werkzeugverschleißes übersteigen den Anschaffungspreis bei Weitem. Eine genaue Gesamtkostenberechnung ist daher unerlässlich, um Kosten zu senken und die Effizienz bei CNC-Bearbeitungsaufträgen zu steigern.

Aufschlüsselung der versteckten Kosten: Werkzeugkosten sind nur die Spitze des Eisbergs

Die Gesamtkosten der Einzellochbearbeitung setzen sich aus mehreren Teilen zusammen, und die genaue Formel lautet:

[ (Werkzeugkosten/Anzahl der Bohrungen in der Lebensdauer) + Werkzeugwechselzeitkosten + Ausschussrisikokosten + Energieverbrauch der Maschine ].

Ein Bohrer kostet beispielsweise 50 US-Dollar. Bei 100 Bohrungen betragen die Werkzeugkosten 0,50 US-Dollar. Eine Verlängerung der Standzeit auf 300 Bohrungen reduziert die Werkzeugkosten jedoch nur noch auf 0,17 US-Dollar. Weniger Werkzeugwechsel senken zudem die Ausfallkosten, und stabile Werkzeuge verringern den Ausschussanteil . All diese Faktoren können die Gesamtkosten erheblich beeinflussen.

Die Lösungen von JS Precision: Kostenoptimierung von der Angebotserstellung bis zur Lieferung

Für CNC-Bearbeitungsaufträge verwendet JS Precision Simulationssoftware, um vor dem Prozess die Schnittkräfte und die thermische Belastung sowie die Bearbeitungswerkzeugstrategie zu berechnen.

Unsere Angebote für CNC-Maschinen berücksichtigen präzise Werkzeugwechselzyklen, Werkzeugstandzeiten und Ausschussquoten. Durch technische Optimierung konnte unser Unternehmen die Gesamtkosten der Einzelteilbearbeitung für unsere Kunden um 45 % senken .

Welche CNC-Bearbeitungswerkstoffe erfordern radikale Werkzeugstrategien?

Es gibt eine Vielzahl von Materialien, die mit der CNC-Maschine bearbeitet werden können. Dies liegt an den unterschiedlichen Eigenschaften der Materialien.

Grenzen erweitern: Mikroskopische Untersuchung von Hochtemperaturlegierungen und Titanlegierungen

Inconel 718 und Ti-6Al-4V weisen eine hohe Kaltverfestigung und eine geringe Wärmeleitfähigkeit auf. Gemäß ISO 2296:2018 ist eine Kombination aus verschleißfester Beschichtung, robustem Substrat und scharfer Schneidkante erforderlich, wobei die Schnittgeschwindigkeit (Vc) auf 20–40 m/min geregelt werden muss.

Härte und Abrieb: Der Kampf zwischen gehärtetem Stahl und Verbundwerkstoffen

- HRC50+ gehärteter Stahl: Verwenden Sie einen Bohrer mit negativem Spanwinkel und einem kleinen Bohrmuster, um Ausbrüche zu vermeiden.

- CFK: Verwenden Sie DLC- oder PCD-beschichtete Bohrer, um Abriebfestigkeit zu gewährleisten und die Bohrlochqualität sicherzustellen.

Nachfolgend finden Sie eine Tabelle mit empfohlenen Schneidwerkzeugen und Parametern für verschiedene harte Werkstoffe:

| Bearbeitungsmaterial | Empfohlenes Werkzeugmaterial | Empfohlene Beschichtung | Schnittgeschwindigkeit Vc (m/min) | Kosten pro Loch (USD) |

| Titanlegierung Ti-6Al-4V | Ultrafeinpartikel-Carbid | AlTiN | 20-30 | 0,8-1,2 |

| Inconel 718 Hochtemperaturlegierung | Ultrafeinpartikel-Carbid | SiAlYN | 25-40 | 1,5-2,0 |

| Gehärteter Stahl HRC 60 | Hochfestes Hartmetall | AlCrN | 30-50 | 0,5-0,8 |

| CFK-Verbundwerkstoff | PCD-Diamantbeschichtung | DLC | 100-150 | 2,0-3,0 |

Wie Sie Ihr Angebot für die CNC-Bearbeitung entschlüsseln und optimieren, um langfristig Wert zu schaffen?

Ein professionelles Angebot für CNC-Bearbeitung beinhaltet ein technisches Versprechen. Um die richtige Wahl zu treffen und langfristig optimale Ergebnisse zu erzielen, ist es wichtig, die wesentlichen Details zu verstehen.

Fachzitat: Das in den Zahlen verborgene Versprechen entdecken

Ein qualitativ hochwertiges Angebot für CNC-Bearbeitung sollte neben vielen technischen Details auch Empfehlungen zu Werkzeugtypen und -modellen, voreingestellten S/F-Werten und ungefähren Werkzeugverschleißraten enthalten . Tatsächlich stellen all diese Details die beste Garantie für Qualität und Kosten dar und geben Ihnen einen Überblick über alle potenziellen Risiken im Bearbeitungsprozess.

Zusammenarbeit mit JS Precision – Risiko in Sicherheit verwandeln durch gemeinsame Entwicklung

JS Precision setzt auf „gemeinsame Entwicklung“ , bei der die Kommunikation von Beginn des Projekts an stattfindet. Wir bieten kostenlose, detaillierte Analysen zum Thema fertigungsgerechte Konstruktion (DFM) an, um die Bauteilkonstruktion zu optimieren und die Bearbeitung zu vereinfachen.

Für kritische Bauteile oder Baugruppen bieten wir zusätzlich die Bearbeitung von Erststückmustern für bestellte (bezahlte) oder zugesagte (bezahlte) Aufträge an. So können wir gemeinsam die optimalen Werkzeugparameter für maximale Effizienz und minimale Kosten im Serienfertigungsprozess ermitteln.

Sie wünschen ein transparentes Angebot für CNC-Bearbeitung mit technischen Zusagen? Senden Sie uns Ihre Teilezeichnungen und Bearbeitungsanforderungen, und JS Precision erstellt Ihnen innerhalb von 24 Stunden ein detailliertes Angebot mit allen technischen Spezifikationen und Kostenaufschlüsselungen, damit Sie eine fundierte Entscheidung treffen können.

Fallstudie: Werkzeugstandzeit um 300 % erhöht – JS Precision meistert Herausforderungen bei der Bearbeitung von Inconel 718-Tiefbohrungen für Triebwerke der Luft- und Raumfahrtindustrie

Herausforderung: „Albtraum“ von 30-fachem Durchmesser tiefen Löchern

Ein Hersteller von Luft- und Raumfahrtteilen benötigte die Bearbeitung von tiefen Löchern mit einem Durchmesser von 6 mm und einer Tiefe von 180 mm, wobei das Verhältnis von Tiefe zu Durchmesser 30:1 beträgt, in dem Hochtemperaturlegierungsmaterial Inconel 718.

Das herkömmliche Verfahren verwendete konventionelle Hartmetallbohrer mit einer durchschnittlichen Standzeit von lediglich drei Bohrungen. Unzureichender Spanabtransport führte zu großen Abweichungen in der Bohrungsposition und schlechten Oberflächenrauheitswerten (Ra), was eine Ausschussrate von bis zu 15 % zur Folge hatte und somit die Projektentwicklung verlangsamte. Gleichzeitig entstanden Kosten von über 2 US-Dollar pro Bohrung.

Systemischer Durchbruch von JS Precision

Nach Eingang der Anfrage bildete JS Precision ein technisches Team, um die Probleme zu lösen:

1. Spezialschneidwerkzeuge: Verwendung einer ultrafeinen Pulvermatrix aus Hartmetall mit 10 % Kobalt, zusammen mit einem hohen Spiralwinkel von 38°, der für eine bessere Spanabfuhr ausgelegt ist, und einer Nanokompositschicht aus SiAlYN für eine bessere Hochtemperatur-Verschleißfestigkeit und Antihaftfähigkeit.

2. Prozessinnovation: Die Computerprogrammierung beinhaltet einen Prozess des „progressiven Vorbohrens + kurzen Zurückziehens“ , bei dem für jede 5-mm-Bohrbewegung ein Rückzug von 2 mm erfolgt, zusammen mit der Ultrahochdruckkühlung der Werkzeugmaschine mit 120 Bar.

3. Werkzeugmaschinenkooperation: Die Wahl eines CNC-Bearbeitungszentrums mit starrer Spindel (Radialrundlauf <0,002 mm) und präzisem internem Kühlsystem für die Bearbeitung in Werkzeugkooperation.

Ergebnisse: Vom Kostenloch zur stabilen Produktion

Nach Einführung der neuen Lösung konnte die Standzeit des Bohrers auf mehr als 12 Bohrungen erhöht werden (was einer Steigerung um 300 % entspricht), der Positionsfehler der Bohrungen wurde unter ±0,01 mm gehalten, während die Oberflächenrauheit auf Ra ≤ 1,6 μm reduziert wurde.

Die Ausschussquote wurde auf unter 2 % gesenkt, die Kosten für die Bearbeitung eines einzelnen Bohrlochs auf 0,8 US-Dollar reduziert, die Gesamtkosten für die Bearbeitung eines einzelnen Werkstücks um 45 % verringert und der Projektabwicklungszyklus um 30 % verkürzt.

Möchten Sie ähnliche Ergebnisse bei der Kostenreduzierung und Effizienzsteigerung erzielen? Kontaktieren Sie JS Precision , schildern Sie uns Ihre Herausforderungen in der Bearbeitung, und wir bieten Ihnen individuelle Prozesslösungen, die Ihnen helfen, technische Engpässe zu überwinden und stabile Gewinne zu sichern.

Abbildung 3: CNC-Bearbeitung von Luftfahrtkomponenten mit tiefen Bohrungen

Häufig gestellte Fragen

Frage 1: Welche Eigenschaft eines Bohrers ist bei der Bearbeitung von gehärtetem Stahl (HRC 60 und höher) am wichtigsten?

Das wichtigste Kriterium ist die Schlagzähigkeit. Aufgrund der extrem hohen Härte von gehärtetem Stahl wird die Schneide des Werkzeugs beim Schneiden großen Kräften ausgesetzt, wodurch sie bruchgefährdet ist. Daher empfiehlt es sich, Hartmetallbohrer mit robusten Schneidkanten (z. B. Anfasungen) und zähen Trägermaterialien zu bevorzugen, anstatt sich allein auf die Härte zu konzentrieren.

Frage 2: Ist eine interne Hochdruckkühlung (>70 bar) wirklich notwendig? Reicht nicht ein normales Kühlmittel aus?

Sie spielt eine entscheidende Rolle bei der CNC-Bearbeitung tiefer Bohrungen und schwer zerspanbarer Werkstoffe . Herkömmliche Gießkühlung dringt nicht ausreichend in den Schneidbereich ein und kann daher Metallspäne nicht ausreichend kühlen und abführen. Die interne Hochdruckkühlung erreicht die Schneidspitze, zerkleinert die Späne und führt die Wärme schnell ab, wodurch die Werkzeugstandzeit um ein Vielfaches verlängert wird.

Frage 3: Wie lässt sich feststellen, ob ein Bohrer nachgeschliffen oder verschrottet werden sollte?

Grundsätzlich sind zwei Merkmale zu prüfen: Erstens, ob der Wert VB des gleichmäßigen Verschleißes an der Freifläche mehr als 0,3 mm beträgt, und zweitens, ob sich Mikroausbrüche an der Schneide befinden. Da das Nachschleifen von Hartmetallbohrern sehr kostspielig ist, ist deren direkte Entsorgung beim Verschrotten wirtschaftlicher.

Frage 4: Gibt die Farbe der Beschichtung (Gold, Schwarz, Blauviolett) den Leistungsgrad wieder?

Die Farbe einer Beschichtung hängt zwar mit ihrer Zusammensetzung zusammen, gibt aber nicht direkt Aufschluss über ihre Leistungsfähigkeit . Beispiele hierfür sind AlTiN (purpurschwarz), AlCrN (grauschwarz) und eine goldfarbene TiN-Beschichtung. Die tatsächliche Leistungsfähigkeit hängt von der spezifischen Zusammensetzung, Struktur, Dicke und weiteren wichtigen Kenngrößen der Beschichtung ab.

F5: Kann JS Precision Schnittparameter für mein spezielles Material empfehlen?

Selbstverständlich. JS Precision verfügt über eine umfassende Datenbank mit CNC-Bearbeitungsmaterialien. Entsprechend der Materialart und den Maschinenbedingungen des Kunden können wir optimierte und erprobte Schnittparameter bereitstellen, die direkt übernommen werden können.

Frage 6: Ist es bei der Kleinserien-Probefertigung notwendig, teure Spezialbohrer für spezielle Materialien zu kaufen?

Ja, das stimmt. Falsches Werkzeug führt zu mehr Ausschuss, Zeitverlust und Maschinenverschleiß. Diese Kosten sind deutlich höher als die von Spezialbohrern und haben sich zu einer wichtigen Investition entwickelt, um den Erfolg der Kleinserienfertigung sicherzustellen.

Frage 7: Wie lässt sich die Werkzeugstandzeit in der Massenproduktion überwachen?

Implementieren Sie SPC (Statistische Prozesskontrolle), um die Anzahl der Bohrungen an allen CNC-Werkzeugmaschinen zu erfassen. Überwachen Sie daher Änderungen der Schnittkraft oder der Spindelleistung, um Werkzeugwechsel vorherzusagen und plötzliche Maschinenausfälle zu vermeiden.

Frage 8: Sind die Werkzeugkosten in Ihrem Angebot enthalten?

Im Angebot von JS Precision für CNC-Bearbeitung werden üblicherweise Bearbeitungsgebühren und Werkzeugverbrauchskosten separat ausgewiesen. Bei langfristigen Projekten ist ein Pauschalpreis inklusive Werkzeugen möglich.

Zusammenfassung

Das größte Problem bei der CNC-Bearbeitung harter Werkstoffe war nie die Frage der „Auswahl eines härteren Werkzeugs“. Vielmehr lag es in der Etablierung eines wissenschaftlichen Systems, das Werkstoffe, Werkzeuge, Werkzeugmaschinen und Parameter miteinander verbindet.

Obwohl die Standzeit von CNC-Bearbeitungswerkzeugen geringfügig zu schwanken scheint, kann sie die Gesamtkosten um über 30 % beeinflussen. Nur durch die Wahl der richtigen Methode lassen sich Kosten wirklich senken und die Effizienz steigern.

JS Precision unterstützt Sie dank langjähriger Erfahrung und fundierter Daten bei der Bearbeitung von Spezialwerkstoffen wie Titanlegierungen, Hochtemperaturlegierungen und anderen exotischen Werkstoffen. Ob es um die Auswahl von CNC-Bohrern oder um Angebote für CNC-Bearbeitung geht – wir helfen Ihnen gerne.

Wenn Sie Probleme wie vorzeitigen Werkzeugverschleiß und hohe Kosten haben, empfehlen wir Ihnen, sich umgehend mit JS Precision in Verbindung zu setzen. Senden Sie uns Ihre Teilezeichnungen und Materialdetails, damit wir Ihnen ein umfassendes Angebot für die CNC-Bearbeitung inklusive unserer Expertise erstellen können.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com