Die fertigungsgerechte Konstruktion ist der Schlüssel zur Lösung solcher Probleme: zum Beispiel, wenn man wochenlang an der Konstruktion einer Halterung für die Luft- und Raumfahrt arbeitet und dann feststellt, dass sie sich aufgrund unzureichender Innenradien an den Ecken bei der CNC-Bearbeitung nicht herstellen lässt, oder wenn die Bearbeitungskosten das Budget um 40 % überschreiten usw.

Die raffiniertesten Konstruktionen in der Präzisionsfertigung sind nicht jene, die in CAD-Software Preise gewinnen, sondern jene, die sich kostengünstig und schnell in hochwertige Produkte umsetzen lassen. Statistiken zeigen, dass über 60 % der Produktkosten bereits in der Konstruktionsphase festgelegt werden.

Der Leitfaden erläutert die wichtigsten Prinzipien und Praktiken des fertigungsgerechten Designs (Design for Manufacturing, DFM) und zeigt, wie JS Precision Kunden dabei unterstützt , die drei Ziele der Kostenoptimierung, der Qualitätsverbesserung und der Reduzierung der Durchlaufzeiten bei CNC-Bearbeitungsdienstleistungen durch frühzeitige DFM-Zusammenarbeit zu erreichen.

Zusammenfassung der wichtigsten Antworten

| DFM-Kernabmessungen | Häufige Probleme im traditionellen Design | Die DFM-Lösung von JS Precision |

| Herstellbarkeit | Nicht bearbeitbare Merkmale, unnötige Komplexität oder Nachlässigkeit bei der Werkzeugzugänglichkeit. | Frühe Designprüfungen hinsichtlich der Herstellbarkeit beseitigen Fertigungsbarrieren, indem sichergestellt wird, dass die Designs im Rahmen der aktuellen CNC-Bearbeitungsmöglichkeiten effizient produziert werden können. |

| Kostenoptimierung | Zu enge Toleranzen, ungeeignete Materialauswahl und ineffiziente Bearbeitungswege sind nur einige der Gründe. | Wir analysieren systematisch den Einfluss jedes einzelnen Konstruktionsmerkmals auf die Kosten der kundenspezifischen Teilefertigung und liefern datengestützte Optimierungsvorschläge , die die Kosten um bis zu 40 % senken können. |

| Effizienzsteigerung | Konstruktionsbedingte Probleme führen zu mehrstufiger Bearbeitung, längeren Werkzeugwegen, häufigeren Werkzeugwechseln und Spannvorgängen. | Wir optimieren die Geometrie von Bauteilen für die CNC-Massenbearbeitung, um Werkzeugwege zu vereinfachen, die Bearbeitungszeit zu verkürzen und Durchsatz und Konsistenz zu verbessern. |

JS Precision Core DFM-Prinzip: Basierend auf realen Erfahrungen – für den Erfolg Ihrer Projekte beim ersten Versuch.

Seit 15 Jahren beschäftigt sich JS Precision intensiv mit der CNC-Bearbeitung und bietet Design-for-Manufacturing-Dienstleistungen für mehr als 2000 Kunden in Branchen wie Luft- und Raumfahrt, Medizintechnik und Automobilteile an.

Wir haben beispielsweise für ein Luft- und Raumfahrtunternehmen eine Halterung aus Aluminiumlegierung optimiert. Die Lösung zur Topologieoptimierung entsprach den vereinfachten Konstruktionsrichtlinien für geometrische Abmessungen und Toleranzen (GD&T) gemäß ASME Y14.5-2018- Standard der American Society of Mechanical Engineers (ASME). Dadurch konnte die Bearbeitungszeit von 4,5 Stunden auf 2,2 Stunden reduziert werden, was dem Kunden half, die Kosten um 42 % zu senken.

Wir haben außerdem das Problem der Bearbeitung von nicht standardisierten Bohrungen für einen Kunden im Bereich Medizintechnik gelöst, wodurch Werkzeugwechsel reduziert und die Produktionseffizienz durch die Standardisierung der Bohrungsabmessungen um 30 % verbessert werden konnte.

Wir haben zudem eigenständig über 100 anspruchsvolle Projekte im Bereich der kundenspezifischen Teilefertigung realisiert, beispielsweise die Entwicklung integrierter Strukturbauteile für Kunden aus dem Bereich der erneuerbaren Energien, um Montagefehler zwischen mehreren Komponenten zu vermeiden. Diese praktischen Beispiele haben uns eine wichtige Lektion gelehrt: DFM ist unerlässlich, um die Projektziele zu erreichen.

Dieser Leitfaden fasst unsere langjährige Erfahrung systematisch zusammen. Alle darin enthaltenen Prinzipien und Empfehlungen wurden in realen Projekten erprobt. Sie können sich voll und ganz darauf verlassen, dass er Sie bei der Gestaltung fertigungsgerechter Konstruktionen unterstützt und Ihre CNC-Bearbeitungsprojekte erfolgreich umsetzt.

Sie möchten weitere DFM-Fallstudien von JS Precision? Teilen Sie uns Ihre Branche mit, und wir senden Ihnen erfolgreiche Fallstudien zum Thema „Design for Manufacturability“ aus derselben Branche, um Ihnen den Wert von DFM anschaulich zu vermitteln.

Das DFM-Framework: Was sind die grundlegenden Schritte und Prinzipien der CNC-Bearbeitung?

Der erste Schritt zu einer erfolgreichen Fertigung ist die Einrichtung eines systematischen, fertigungsorientierten Konstruktionsrahmens. In der CNC-Bearbeitung hilft Ihnen dieser DFM-Rahmen, Risiken bereits in den frühen Konstruktionsphasen zu minimieren. Im Folgenden erläutern wir die wichtigsten Schritte und Prinzipien detailliert.

Frühe Einbindung: Fertigungskenntnisse in die Entwurfsphase einbringen

Die Einbindung von Fertigungsexperten bereits in der Konzeptphase ist das zentrale Wertversprechen von Design for Manufacturing.

An dieser Stelle greifen die Ingenieure von JS Precision ein, um festzustellen, ob die Konstruktion die Prozessanforderungen für CNC-Bearbeitungsdienstleistungen erfüllt, falls das Aspektverhältnis des Teils den Bearbeitungsbereich des Werkzeugs überschreitet, und so große Änderungen in späteren Phasen zu vermeiden.

Fünf Kernprinzipien: Vereinfachung, Standardisierung, Modularisierung, Zugänglichkeit und Konformität

1. Geometrie vereinfachen: Versuchen Sie, unnötige komplexe Vorsprünge oder Nuten zu eliminieren, um Programmierzeit und -aufwand zu reduzieren, z. B. durch Umwandlung einer unregelmäßigen Oberfläche in eine regelmäßige.

2. Standardisierung der Loch-/Radiusabmessungen: Standardisierung verschiedener nicht standardisierter Löcher auf branchenübliche Abmessungen, z. B. Reduzierung von 6 Lochtypen auf 2, wodurch Werkzeugwechsel reduziert werden.

3. Konstruktion in modularen Komponenten: Komplexe Teile werden in einzeln bearbeitbare Module unterteilt, z. B. wird ein integriertes Gehäuse in einen Deckel und einen Boden unterteilt, um die Bearbeitung und Montage zu vereinfachen.

4. Werkzeugzugänglichkeit: Bei der Konstruktion wird ausreichend Platz für die Werkzeuge eingeplant, um zu verhindern, dass Bearbeitungsbereiche für das Werkzeug unerreichbar sind, z. B. durch die Sicherstellung ausreichender Radien für tiefe Kavitätenecken.

5. Fertigungsmöglichkeiten berücksichtigen: Die Konstruktion sollte dem tatsächlichen CNC-Bearbeitungsniveau entsprechen, z. B. sollte keine gewöhnliche Fräsbearbeitung erforderlich sein, um die Schleifgenauigkeit zu erreichen, um unrealistische oder übermäßig kostspielige Anforderungen zu vermeiden.

Iterative Zusammenarbeit: Ein geschlossener Kreislauf von DFM-Feedback zur Designoptimierung

JS Precision liefert Kunden klare, umsetzbare Verbesserungsvorschläge für die Fertigungsgerechtigkeit durch strukturierte Berichte. In diesen Berichten listen wir die Probleme, Verbesserungspläne und erwarteten Ergebnisse auf und passen den Plan basierend auf dem Kundenfeedback an, wodurch ein geschlossener Optimierungsprozess entsteht.

Abbildung 1: Standardisierte Gewindekennzeichnungen. Sie ermöglichen es Herstellern, ihre Prozesse zu optimieren und gleichzeitig sicherzustellen, dass Ihre funktionalen Anforderungen erfüllt werden.

Die Denkweise des Kostenmanagements: Wie beeinflusst DFM Ihre gesamten Produktkosten direkt?

Die Berücksichtigung der Fertigungsgerechtigkeit bei jeder Entscheidung ist für die Kostenkontrolle von entscheidender Bedeutung. Viele Kunden interessieren sich in der Designphase lediglich für die Funktionalität und vernachlässigen die Fertigungskosten. DFM (Design for Manufacturing) trägt dazu bei, die Gesamtkosten von Anfang an zu senken.

Materialauswahl und -nutzung: Intelligente Transformation vom Rohling zum Bauteil

Durch die Optimierung der Kontur und des Layouts der Teile sowie die Auswahl von Rohlingen in Standardgrößen ist es möglich, die Materialausnutzung von 50 % auf über 80 % zu steigern.

Beispielsweise halfen wir einem Kunden, die Anzahl der aus 100 mm x 100 mm großen Rohlingen gefertigten Teile von 2 auf 4 zu erhöhen, wodurch die Materialkosten um bis zu 50 % gesenkt werden konnten, und empfahlen die Verwendung von Standard-Aluminiumlegierungsrohlingen, um Sonderanfertigungskosten zu vermeiden.

Bearbeitungszeit: Jede Minute kostet Geld

Durch die Reduzierung von Werkzeugwechseln, die Optimierung der Werkzeugwege und die Vermeidung unnötiger Arbeitsschrittecom/5-axis-cnc-machining">Die 5-Achs-Bearbeitung kann die Werkzeugmaschinenkosten für CNC-Bearbeitungsdienstleistungen direkt senken .

Einem Kunden gelang es beispielsweise, die Anzahl der Werkzeugwechsel von 8 auf 3 zu reduzieren und die Bearbeitungszeit von 3 Stunden auf 1,8 Stunden zu verkürzen, indem er die Lochabmessungen standardisierte. Dadurch sparte er 96 US-Dollar pro Teil bei einem Stundensatz von 80 US-Dollar.

Nachbearbeitungs- und Montagekosten: Leicht übersehene versteckte Ausgaben

Durch Design lassen sich die für das Polieren benötigte Zeit reduzieren, die Montageschritte vereinfachen und spezielle Verpackungsanforderungen eliminieren, um die Herstellungskosten kundenspezifischer Teile aus einer ganzheitlichen Perspektive zu kontrollieren.

Beispielsweise reduziert die Anpassung der Oberflächenrauheit nicht zusammenpassender Flächen von Ra0,8μm auf Ra1,6μm die Polierzeit um 30 %, die Konstruktion von Schnappverbindungen anstelle von Schrauben erleichtert die Montage und senkt die Arbeitskosten.

Wie können Sie durch Ihr Produktdesign Kosten senken? Teilen Sie JS Precision einfach Ihre Materialart und Produktionsmengenanforderungen mit, und wir erstellen Ihnen einen individuellen Kostenoptimierungsplan zur Produktgestaltung, der versteckte Kosten reduziert.

Welche Konstruktionsgrenzen sind bei CNC-Bearbeitungsdienstleistungen unverhandelbar?

Das Verständnis und die Berücksichtigung der physikalischen Grenzen der CNC-Bearbeitung sind der Schlüssel zu einer erfolgreichen Konstruktion.

Diese Einschränkungen, wie etwa die geometrischen Beschränkungen von Schneidwerkzeugen und die dynamische Leistungsfähigkeit von Werkzeugmaschinen, sind in der Aerospace Materials Specification (AMS) und den dazugehörigen Bearbeitungsrichtlinien, die von SAE International veröffentlicht wurden, klar definiert und begrenzt.

Viele Konstruktionszeichnungen sind theoretisch korrekt, lassen sich aber aufgrund von Einschränkungen, die die Möglichkeiten der CNC-Bearbeitung übersteigen, nicht maschinell umsetzen. Im Folgenden sind die wichtigsten Einschränkungen aufgeführt.

Harte Beschränkungen der Werkzeuggeometrie: Mindestradius, -tiefe und -winkel

Verschiedene Werkzeuge weisen klar definierte Grenzen hinsichtlich ihrer Bearbeitungsmöglichkeiten auf. Nachfolgend sind gängige Referenzdaten zusammengefasst von JS Precision:

| Werkzeugbeschränkungstyp | Besondere Einschränkung (Referenzwert) | Anwendbare Szenarien |

| Mindestradius | Mindestradius für Schaftfräser: 0,1 mm bei Stahl, 0,05 mm bei Aluminium. | Innenwinkel, Nutdesign |

| Grenzwert des Verhältnisses von Tiefe zu Durchmesser | Normales Schaftfräser-Tiefen-zu-Durchmesser-Verhältnis ≤ 5:1, verlängerte Werkzeuge ≤ 10:1. | Bearbeitung tiefer Kavitäten und tiefer Bohrungen |

| Innenwinkelbearbeitung | 90°-Innenwinkel können nicht direkt bearbeitet werden, ein Abrundungsradius ≥ Werkzeugradius ist erforderlich. | Teil Eckdesign |

Physikalische Grenzen von Werkzeugmaschinen: Verfahrwege, Kollisionen und Spannvorrichtungen

Unterschiedliche Spezifikationen von CNC-Bearbeitungsanlagen weisen gewisse Einschränkungen hinsichtlich des Bearbeitungsbereichs, des Spindelüberschneidungskreises und des Platzbedarfs für die Vorrichtung auf.

Beispielsweise beträgt der maximale Verfahrweg unseres vertikalen Bearbeitungszentrums 1200 mm × 800 mm × 600 mm, und der Durchmesser des Spindelüberschneidungskreises beträgt 200 mm. Die Konstruktion sollte diese Einschränkungen vermeiden und gleichzeitig ausreichend Spannraum gewährleisten.

Verformungsrisiken dünner Wände und kleiner Strukturen

Bei dünnen Wänden aus Aluminiumlegierungen wird eine Wandstärke von ≥ 1 mm empfohlen, Wände mit einer Dicke von 0,8 mm benötigen eine Verstärkung. Bei schlanken Armen wird ein Seitenverhältnis von ≤ 5:1 empfohlen, da ein höheres Seitenverhältnis zu Verformungen führt und eine Abstützung erforderlich macht.

Befürchten Sie, dass Ihre Konstruktion die Grenzen der CNC-Bearbeitung überschreitet? Laden Sie einfach Ihre Teilezeichnungen bei JS Precision hoch. Unsere Ingenieure bieten Ihnen eine kostenlose Diagnose, helfen Ihnen, Probleme wie Dünnwandverformungen zu vermeiden und gewährleisten die Einhaltung der Anforderungen kundenspezifischer Bearbeitungsdienstleistungen .

Abbildung 2: Minimaler Radius. Größere Radien ermöglichen den Einsatz größerer, steiferer Schneidwerkzeuge, die einer Durchbiegung widerstehen und für überlegene Oberflächengüten sorgen.

Wie unterscheidet sich DFM bei der CNC-Serienfertigung von der Prototypenfertigung?

Die Logik der Designoptimierung für die CNC-Serienfertigung unterscheidet sich grundlegend von der für Einzelprototypen. Während bei der CNC-Serienfertigung Faktoren wie Effizienz, Stabilität und Kosten im Vordergrund stehen, geht es bei der Prototypenfertigung um eine schnelle Funktionsvalidierung. Die wichtigsten Unterschiede werden im Folgenden erläutert.

Werkzeugstandzeit und Stabilität werden zu primären Kriterien.

Die Werkzeugstandzeit lässt sich verlängern, indem abrupte Werkzeugwege vermieden und die Belastung des Schneidwerkzeugs ausgeglichen wird. Dies wirkt sich auf die Gesamtkosten einer CNC-Fertigungsserie mit hohem Durchsatz aus. Beispielsweise konnte ein Kunde durch die Optimierung der Werkzeugwege die Werkzeugstandzeit von 500 auf 1200 Stück steigern – eine Einsparung von 1750 US-Dollar bei einer Serie von 10.000 Stück und 150 US-Dollar pro Werkzeug.

Konstruktion für die Automatisierung: Vereinfachtes Spannen und Positionieren

Die Entwicklung einheitlicher Positionierungsreferenzen und leicht fassbarer Geometrie für Roboter zur Ermöglichung automatisierter Produktionslinien.

Beispielsweise ermöglicht die Verwendung zweier Standardpositionierbohrungen für ein Werkstück die schnelle Positionierung und das Spannen durch einen Roboter. Die Spannzeit kann dadurch von 3 Minuten auf 30 Sekunden reduziert werden. Eine ebene Greiffläche verhindert ein Abrutschen und verbessert die Stabilität.

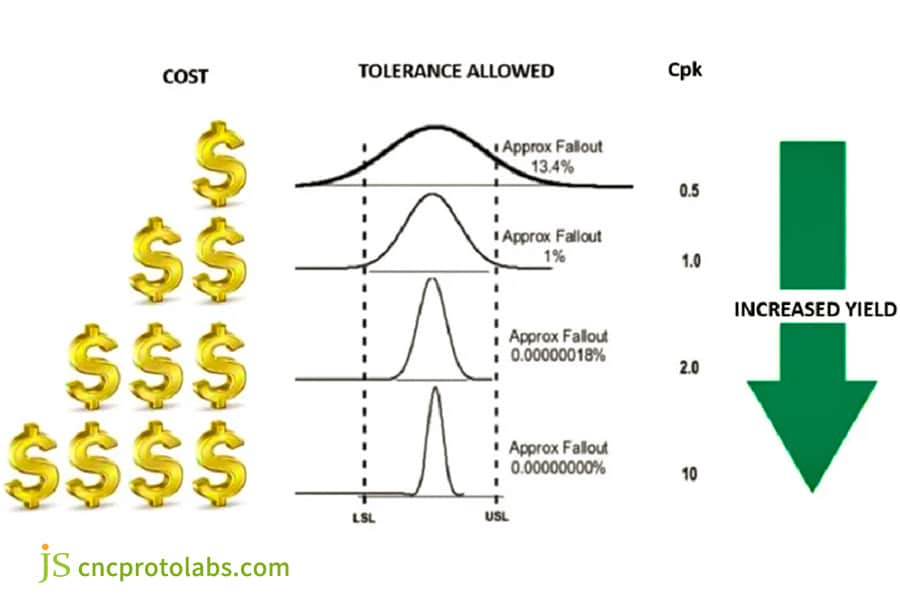

Statistische Toleranzanalyse: Sicherstellung der Austauschbarkeit trotz Schwankungen

Analysieren Sie die Toleranzketten mithilfe statistischer Methoden und lockern Sie die Toleranzen entsprechend, um die Funktionalität der Baugruppe zu gewährleisten und so eine höhere Ausbeute und Produktionseffizienz zu erzielen.

Beispielsweise könnte eine Charge von Teilen, deren ursprüngliche Toleranz bei ±0,01 mm und deren Ausbeute bei 85 % lag, auf ±0,015 mm gelockert werden, wodurch eine Ausbeute von 99 % erreicht und die Ausschusskosten reduziert würden.

Wie man ein Produkt für die Fertigung entwirft: Häufige Fehler, die es zu vermeiden gilt

Die häufigsten Fehlerquellen zu kennen, ist der beste Weg, sie zu vermeiden. Im Rahmen der Produktentwicklung für die Fertigung verursachen viele Kunden durch Vernachlässigung von Details unnötige Kosten oder Bearbeitungsfehler. Im Folgenden listen wir häufige Fehler auf.

Überkonstruktion: Wenn „Perfektion“ zum Kostenfaktor wird

Wir kennzeichnen nicht zusammenpassende Oberflächen mit einer Spiegelrauhigkeit und geben Toleranzen im Mikrometerbereich für nicht kritische Abmessungen an.

Ein Kunde markierte beispielsweise eine Oberflächenrauheit von Ra 0,4 μm auf einer nicht zusammenpassenden Unterseite und musste daraufhin einen Schleifprozess durchführen, was zusätzliche Kosten von 30 US-Dollar verursachte. Die Markierungstoleranz von ±0,005 mm erforderte eine zusätzliche Bearbeitungsstunde und verursachte zusätzliche Kosten von 80 US-Dollar.

Vernachlässigung der Werkstückausrichtung: Führt zu unnötiger 5-Achs-Bearbeitung

Klassisches Beispiel: Die ursprüngliche Neigung des Bauteils erforderte eine 5-Achs-Bearbeitung (150 $/Stück). Wir empfahlen eine Neuausrichtung für eine 3-Achs-Bearbeitung zu 80 $/Stück, wodurch 70 $ pro Stück eingespart und die Gesamtkosten erheblich reduziert wurden.

„Zeichnungen korrekt, Herstellung fehlerhaft“ – Kennzeichnungsmängel

Die eindeutige Kennzeichnung von Informationen wie Entformungsschrägen, kritischen Abmessungen und Texturrichtung ist wichtig. Beispielsweise fehlten bei Kunststoffteilen für einen Kunden die Angaben zu den Entformungsschrägen, was zu Ausschuss von 100 Teilen und einem Verlust von 2000 US-Dollar führte. Zusätzlich entstanden Zeit- und Kostenverluste, da auch die Markierungen zur Texturrichtung fehlten und eine Nachbearbeitung erforderlich war.

Sie möchten häufige Kostenfallen im Designprozess vermeiden? Fordern Sie die Fehlercheckliste „So gestalten Sie ein Produkt für die Fertigung“ von JS Precision an, um Ihr Design zu überprüfen und unnötige Bearbeitungskosten zu reduzieren.

Der Balanceakt der Toleranz: Wie legt man Toleranzen für die kundenspezifische Teilefertigung fest?

Bei der Fertigung von Sonderteilen sind Toleranzen der Dreh- und Angelpunkt für ein ausgewogenes Verhältnis von Leistung und Kosten. Zu enge Toleranzen erhöhen die Kosten, während zu große Toleranzen die Funktionalität beeinträchtigen. Im Folgenden erfahren Sie, wie Sie Toleranzen richtig festlegen.

Funktionsbasierte Toleranzstrategie: Kritisch vs. Nicht-kritisch

Kennzeichnen Sie kritische Merkmale wie Montageflächen und kinematische Passbereiche mit engeren Toleranzen, während Sie für nicht-funktionale Bereiche wirtschaftlichere und größere Toleranzen anwenden. Kennzeichnen Sie beispielsweise Passbohrungen mit einer Toleranz von ±0,01 mm und Seitenmarkierungen mit ±0,1 mm, um Funktionalität und Kosten in Einklang zu bringen.

Prozessfähigkeiten verstehen: Welches Niveau kann Ihr Lieferant erreichen?

JS Precision bietet Standardtoleranzen für verschiedene Prozesse wie CNC-Fräsen und -Drehen und unterstützt Kunden so bei der Festlegung anspruchsvoller und realistischer Ziele. Nachfolgend finden Sie unsere Referenz für gängige Prozesstoleranzen:

| Bearbeitungsprozess | Standardtoleranzfähigkeit (mm) | Anwendbarer Teiletyp |

| CNC-Fräsen | ±0,01-±0,10 | Halterungen, Gehäuse usw. |

| CNC-Drehen | ±0,005-±0,05 | Wellen, Scheiben |

| Oberflächenschleifen | ±0,001-±0,005 | Hochpräzise Passflächen |

Effiziente Anwendung geometrischer Toleranzen

Geometrische Toleranzen wie Positions- und Profiltoleranzen werden verwendet, um die Funktionalität von Bauteilen effektiver zu steuern, und dies ist oft wirtschaftlicher und genauer als die Angabe mehrerer linearer Toleranzen.

Beispielsweise ist die Angabe einer Positionstoleranz von φ0,02 mm für ein Loch genauer als die Angabe linearer Toleranzen in X/Y-Richtung und zudem einfacher zu messen, wodurch sich die Inspektionszeit verkürzt.

Abbildung 3: Das Diagramm zeigt den Rückgang des Ertrags und den Anstieg der Kosten bei zunehmender Toleranz.

Paradigmenwechsel: Wie verändert Design für additive Fertigung die Spielregeln?

Die Konstruktion für die additive Fertigung stellt einen echten Paradigmenwechsel dar: von „Fertigungsbeschränkungen“ hin zu „funktionaler Freiheit“. Die Konstruktion für die additive Fertigung überwindet die geometrischen Grenzen der traditionellen CNC-Bearbeitung und ermöglicht so komplexere Designs.

Von subtraktiv zu additiv: Geometrische Freiheit annehmen

DFAM ermöglicht die Realisierung von Konstruktionen, die mit herkömmlichen CNC-Bearbeitungsverfahren unmöglich oder nur mit sehr hohem Kostenaufwand zu realisieren sind, darunter Hohlgitterstrukturen, komplexe interne Strömungskanäle und integrierte Strukturen.

Mit herkömmlichen CNC-Maschinen lassen sich beispielsweise keine komplexen internen Strömungskanäle herstellen, während additive Fertigungsverfahren solche Strukturen mit einer Gewichtsreduzierung von über 30 % ermöglichen; Hohlgitterstrukturen sparen 40 % des Materials.

Tragstrukturen: Besondere Designüberlegungen im DFAM

Stützkonstruktionen lassen sich bereits in der Entwurfsphase minimieren oder alternativ auf unkritischen Flächen anbringen, wodurch Nachbearbeitungsaufwand und Materialverluste reduziert werden. Beispielsweise kann bei einer Neigung der Entwurfsfläche von ≥ 45° die Anzahl der Stützen reduziert werden. Falls Stützen erforderlich sind, sollten diese auf nicht anliegenden Flächen platziert werden, um Beschädigungen kritischer Flächen zu vermeiden.

Konvergierte Fertigung – Wenn DFM auf DFAM trifft

Zukunftstrend: Entwicklung hochpräziser Schnittstellen für die CNC-Bearbeitung und komplexer Leichtbaukörper für den 3D-Druck eines Produkts.Beispielsweise reduziert der 3D-Druck eines Luft- und Raumfahrtkörpers das Gewicht, während die präzise CNC-Bearbeitung der Schnittstelle Genauigkeit zu 25 % geringeren Kosten als die reine CNC-Bearbeitung bietet.

Möchten Sie einen Einblick in die Konstruktion für die additive Fertigung gewinnen und Ihr Konstruktionspotenzial voll ausschöpfen? Rufen Sie noch heute die JS Precision Hotline an, und unser Team hilft Ihnen gerne bei der Konstruktion von Strukturen wie Hohlgitterstrukturen und deren Kombination mit CNC-Bearbeitung für optimale Effizienz.

Fallstudie: Kostenreduzierung um 42 % – Massenfertigung von Halterungen für die Luft- und Raumfahrt durch DFM

Erste Herausforderungen im Design

Eine Montagehalterung aus einer Aluminiumlegierung in Luft- und Raumfahrtqualität , die ursprünglich für eine sehr hohe Belastbarkeit entwickelt wurde

Die robuste Konstruktion nutzte eine massive Blockstruktur, was zu erheblichem Materialverlust führte. Darüber hinaus enthielt sie 8 Arten von Sonderbohrungen und 14 übermäßig enge Toleranzen – z. B. ±0,005 mm –, wodurch sich die Bearbeitungszeit auf bis zu 4,5 Stunden verlängerte.

Bei solch hohen Kosten von bis zu 200 US-Dollar pro Stück erfüllt das Verfahren nicht die Anforderungen der Massenproduktion im Bereich der CNC-Bearbeitung. Das Budget des Kunden von 1000 Stück pro Monat reicht dafür schlichtweg nicht aus.

DFM-Detailanalyse von JS Precision:

1. Topologieoptimierung und Leichtbau: Mithilfe von CAE-Software wurden durch Simulation der Belastung der Stützstruktur drei Bereiche mit geringer Belastung identifiziert. Überschüssiges Material wurde entfernt, und das Bauteil wandelte sich von einem massiven Block zu einer hocheffizienten Rippenstruktur, wobei die Festigkeit für die Luft- und Raumfahrtanforderungen erhalten blieb.

2. Standardisierung der Merkmale: Die acht nicht standardisierten Bohrungen wurden auf drei Standardgrößen standardisiert: φ5 mm, φ8 mm und φ10 mm. Dadurch werden Werkzeugwechsel und die Komplexität der Bearbeitung reduziert. Ebenso wurden fünf verschiedene Innenradien an den Ecken des Bauteils auf 0,2 mm standardisiert, um die Kompatibilität mit Standardschneidwerkzeugen zu gewährleisten.

3. Toleranzoptimierung: 14 enge Toleranzen wurden überprüft und, entsprechend den Möglichkeiten der kundenspezifischen Teilefertigung , 9 davon von ±0,005 mm auf ±0,02 mm gelockert. Tests zeigten, dass die gelockerten Toleranzen die Montage und Funktionalität der Teile nicht beeinträchtigten.

Endergebnis: Erfolgreich

Die optimierten Teile waren 35 % leichter (500 g → 325 g), was eine Materialkostenersparnis von 20 US-Dollar pro Stück ermöglichte. Die Bearbeitungszeit verkürzte sich auf 2,2 Stunden, wodurch die Lohnkosten um 26,40 US-Dollar sanken. Die Gesamtkosten reduzierten sich von 200 US-Dollar auf 116 US-Dollar, eine Senkung um 42 % . Die Teile erfüllten zudem die Anforderungen der Luft- und Raumfahrtindustrie hinsichtlich ihrer Festigkeit. Für den Kunden, der 1000 Teile pro Monat produziert, ergaben sich dadurch Einsparungen von 84.000 US-Dollar.

Abbildung 4: CNC-Präzisionsbearbeitung einer Aluminiumhalterung für die Luft- und Raumfahrtindustrie

Häufig gestellte Fragen

Frage 1: An welchem Punkt im Designprozess sollte mit DFM begonnen werden?

Je früher, desto besser. Idealerweise sollte das DFM-Prinzip bereits in der Konzeptphase der Produktentwicklung Anwendung finden, da die Kosten für Designänderungen dann am geringsten sind und Probleme in den nachfolgenden CNC-Bearbeitungsphasen vermieden werden. Dies basiert auf den Erfahrungen von JS Precision.

Frage 2: Ist die DFM-Analyse kostenlos?

Ja, wir bieten professionelle, kostenlose DFM-Analyseberichte für alle potenziellen Projekte im Bereich kundenspezifischer Bearbeitungsdienstleistungen an. Dies ist unser Standard-Service, um konkrete Verbesserungsvorschläge zu unterbreiten.

Frage 3: Was sind die häufigsten DFM-Empfehlungen?

Die Vergrößerung der Innenradien auf Standardwerkzeuggrößen, die Standardisierung der Bohrungsgrößen, die Vermeidung übermäßig tiefer Kavitäten und die Lockerung nicht kritischer Toleranzen sind praktikable Lösungen für 80 % der Fertigungsprobleme .

Frage 4: Verbessert DFM die Lieferzeiten für die kundenspezifische Teilefertigung?

Entscheidend ist , dass DFM die Herausforderungen in der Fertigung beseitigt und die Prozessabläufe optimiert, wodurch Programmier- und Bearbeitungszeiten direkt reduziert werden können. Wir haben unseren Kunden geholfen, die Lieferzeiten um 30 % zu verkürzen.

Q5: Wie geht man bei komplexen Teilen mit mehreren Bearbeitungsschritten (z. B. maschinelle Bearbeitung + 3D-Druck ) vor?

Unsere Ingenieure sind mit verschiedenen Prozessen vertraut und können die Vor- und Nachteile unterschiedlicher Fertigungsstrategien bewerten, um Ihnen die beste hybride Fertigungs-DFM-Lösung anzubieten, wobei sowohl Effektivität als auch Kosten berücksichtigt werden.

Frage 6: Können Sie eine DFM-Analyse für unsere gesamte Baugruppe bereitstellen?

Ja, wir bieten DFM-Analysen auf Komponentenebene an, um die Schnittstellen zwischen den Teilen zu optimieren und den gesamten Montageprozess zu vereinfachen, damit Sie Ihre Montagezeit und Arbeitskosten reduzieren können.

Frage 7: Wie trägt DFM dazu bei, die Kosten der CNC-Bearbeitung in großen Stückzahlen zu senken?

Die Vorteile optimierter Konstruktionen verstärken sich in der Serienfertigung. Kürzere Zykluszeiten und längere Werkzeugstandzeiten reduzieren den Änderungsbedarf und sparen so in der Serienproduktion erhebliche Kosten .

Frage 8: Woran kann ich erkennen, ob die von Ihnen vorgeschlagenen DFM-Änderungen wirksam sind?

Wir werden die geschätzten Kosteneinsparungen und Zykluszeitverkürzungen für jede der Änderungen im DFM-Bericht anhand von Fallstudien quantifizieren, wie z. B. die 42%ige Kostenreduzierung bei Halterungen für die Luft- und Raumfahrt .

Zusammenfassung

Design for Manufacturing (DFM) ist keine komplexe Theorie, sondern ein praktisches Werkzeug, das JS Precision in zahlreichen CNC-Bearbeitungsprojekten erprobt hat. DFM-Kenntnisse ermöglichen es Ihnen nicht nur, Ihr Design von Anfang an korrekt zu gestalten, sondern auch Kosten, Effizienz und Qualität zu optimieren, sodass jedes kundenspezifische Bauteil funktional und wirtschaftlich ist. Genau diesen Mehrwert möchte Ihnen dieser Leitfaden bieten.

Möchten Sie tiefer in Themen rund um die Fertigungsplanung einsteigen? Wir empfehlen Ihnen die folgenden ausgewählten Inhalte:

Praktischer Leitfaden zur Toleranzkontrolle

Umfassender Leitfaden zur 5-Achs-CNC-Bearbeitung

Fallstudie zur hybriden Fertigung von 3D-Druck und CNC-Maschinen

Entscheiden Sie sich für JS Precision und gestalten Sie jeden Schritt Ihres Designprozesses – vom Entwurf bis zum fertigen Produkt – präzise und kontrollierbar.

Stellen Sie uns noch heute Ihre Designherausforderung! Besuchen Sie einfach die JS Precision Website und laden Sie Ihre CAD-Dateien hoch . Innerhalb von 24 Stunden erhalten Sie einen detaillierten und kostenlosen DFM-Analysebericht mit klaren Optimierungsvorschlägen und deren Auswirkungen auf die geschätzten Kosteneinsparungen und Lieferzeiten. Lassen Sie uns gemeinsam fantastische Produkte entwickeln.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung und 3D-Druck .com/injection-molding">Spritzgießen, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com