Die CNC-Bearbeitung von Motorblöcken ist ein zentraler Bestandteil der Automobil- und Baumaschinenindustrie. Das Herzstück jedes Hochleistungsmotors, der mit Tausenden von Umdrehungen pro Minute läuft, ist der Motorblock, der extremen thermischen Belastungen und mechanischen Spannungen ausgesetzt ist.

Diese außergewöhnliche Leistung unter solch extremen Bedingungen lässt sich durch die mikrometergenaue Präzision der CNC-Motorblockbearbeitung erzielen. Das Verständnis jedes einzelnen Schrittes – von der Materialauswahl bis zur präzisen CNC-Bearbeitung – ist entscheidend für die Zuverlässigkeit und Leistungsfähigkeit von Motoren, sei es für die Optimierung der Serienproduktion oder für Hochleistungsmodifikationen.

Dieses Tutorial gibt Ihnen Einblicke in Fertigungsgeheimnisse, von den Bearbeitungsprozessen zentraler Motorkomponenten bis hin zur Kostenkontrolle, mit dem Ziel, Ihnen zu helfen, die Bearbeitung eines Motorblocks effizient durchzuführen.

Zusammenfassung der wichtigsten Antworten

| Aspekte | Kerninformationen | Wichtigste Vorteile | Anwendungswert |

| Bearbeitungsgenauigkeit | Zylinderbohrungstoleranzkontrolle bis zu ±0,008 mm , Rundheit ≤0,005 mm . | Gewährleistet hohe Motorleistung und Zuverlässigkeit durch präzise CNC-Technologie. | Erfüllt die anspruchsvollen Anforderungen von Hochleistungssportwagen, Nutzfahrzeugen usw. |

| Materialauswahl | Zylinderblöcke aus Aluminiumlegierung sind 30-40 % leichter als Gusseisen und weisen eine mehr als dreimal bessere Wärmeleitfähigkeit auf. | Erreicht Gewichtseinsparungen, verbesserten Kraftstoffverbrauch und höhere Wärmeableitungseffizienz. | Geeignet für Leichtbauprojekte wie Pkw und Fahrzeuge mit alternativen Antrieben. |

| Kostenkontrolle | Durch Prozessoptimierung (z. B. durch Zusammenlegung von Prozessen) lassen sich die Stückkosten um bis zu 35 US-Dollar senken. | Optimiert das Werkzeuglebensdauermanagement und die Automatisierung und reduziert so versteckte Kosten . | Hilft Kunden dabei, die Gesamtkosten zu kontrollieren und gleichzeitig die Qualität sicherzustellen. |

| Serviceerfahrung | JS Precision verfügt über 12 Jahre Erfahrung und betreut mehr als 300 Kunden aus verschiedenen Branchen. | Bietet umfassende digitale Dienstleistungen von der Designprüfung bis zum Online-Tracking. | Gewährleistet eine effiziente Projektdurchführung und verkürzt die Lieferzyklen auf 5-15 Tage . |

JS Precision Manufacturing: Der maßgebliche Leitfaden von JS Precision zur Präzisionsbearbeitung von Motorblöcken

Seit 12 Jahren ist JS Precision intensiv im Bereich der CNC-Motorblockbearbeitung tätig und betreut mehr als 300 Kunden aus der Automobil-, Schiffs- und Baumaschinenindustrie.

Wir haben die Motorblöcke aus Aluminiumlegierung für High-End-Sportwagenmarken mit Präzisions-CNC-Bearbeitungstechnologie bearbeitet, um die Zylinderbohrungstoleranzen innerhalb von ±0,008 mm zu halten, weit über der Anforderung des Kunden von ±0,015 mm .

Dieses Maß an Genauigkeit steht im Einklang mit den detaillierten Forschungsergebnissen der Society of Automotive Engineers (SAE International) über den Zusammenhang zwischen der geometrischen Genauigkeit der Zylinderbohrung von Hochleistungsmotoren und dem Reibungsverlust in einschlägigen Fachartikeln und spiegelt den direkten Einfluss der Bearbeitungsgenauigkeit auf die Motorleistung wider.

Im Hinblick auf die Effizienzsteigerung haben wir die Produktionskapazität unserer Kunden durch die Optimierung des Schruppbearbeitungsprozesses von Zylinderkörpern aus Gusseisen deutlich erhöht und die Bearbeitungszeit pro Bearbeitungseinheit von 45 Minuten auf 32 Minuten reduziert.

Unser CNC-Bearbeitungsteam besteht aus 15 zertifizierten Ingenieuren mit durchschnittlich über 8 Jahren Berufserfahrung und kann selbst komplexe Bearbeitungsanforderungen erfüllen. Diese Zusammenfassung basiert auf tausenden von Bearbeitungsprojekten; jeder Punkt wurde in der Praxis erprobt und kann bedenkenlos angewendet werden.

Benötigen Sie hochpräzise CNC-Motorblockbearbeitung? JS Precision bietet Ihnen eine maßgeschneiderte Lösung und begleitet Sie vom Zeichnungsanalyse bis zur Auslieferung. Kontaktieren Sie uns jetzt für eine kostenlose Prozessanalyse, um Bearbeitungsrisiken zu minimieren.

Was sind die Kernprozesse bei der Präzisions-CNC-Motorblockbearbeitung?

Nachdem wir die Leistungsfähigkeit von JS Precision kennengelernt haben, betrachten wir nun die Kernprozesse der Präzisions-CNC-Motorblockbearbeitung, wobei jeder Schritt die Endqualität beeinflusst.

Grundlegender Bearbeitungsprozess

- Rohlingspositionierung: Nach Überprüfung der Toleranzen mittels 3D-Scanning wird das Rohling mit Spezialwerkzeugen fixiert, wobei ein Positionierungsfehler von ≤0,02 mm auftritt.

- Grobbearbeitung: Der größte Teil des Aufmaßes wird mit Schnellarbeitsstahlwerkzeugen entfernt. Dabei werden die Außenkontur und die Unterseite bearbeitet, wobei die Schnittgeschwindigkeit so gesteuert wird, dass eine Überhitzung vermieden wird.

- Vorbearbeitung: Zum Bearbeiten von Zylinderbohrungen usw. werden Hartmetallwerkzeuge verwendet, wobei ein Schlichtzugabe von 0,1 - 0,2 mm verbleibt.

- Feinbearbeitung: Hochpräzisionswerkzeuge in Verbindung mit Präzisions-CNC-Bearbeitungstechnologie gewährleisten höchste Maßgenauigkeit und Oberflächengüte.

Hauptmerkmalbearbeitung

- Bohren und Honen der Zylinderbohrung: Verstellbare Bohrwerkzeuge gewährleisten die Durchmessertoleranz, Mehröl-Honköpfe erzielen eine Oberflächenrauheit mit einem Ra von 0,4-0,8 μm und Kreuzschliff.

- Kurbelgehäusebearbeitung: Horizontale CNC-Werkzeugmaschinen führen eine einmalige Bearbeitung der Hauptlagerbohrungen mit einem Koaxialitätsfehler von ≤0,005 mm durch.

- Bearbeitung von Wassermantel und Ölkanälen: Tieflochbohrer werden wassergekühlt, um Verstopfungen in den Ölkanälen zu vermeiden, und Hohlraumfräser gewährleisten glatte Ölkanäle in den Wassermänteln.

Präzisionssteuerungskern

- Thermische Verformungskompensation: Mithilfe eines Temperatursensors ändert die Werkzeugmaschine automatisch den Werkzeugweg, wenn die Temperaturdifferenz ±2℃ überschreitet.

- Einheitlicher Bezugspunkt: Die Unterseite des Zylinderblocks und zwei Positionierbohrungen sollten als einheitlicher Bezugspunkt verwendet werden, um häufige Bezugspunktänderungen und Produktfehler zu vermeiden.

- Online-Messung: Die Abmessungen werden nach wichtigen Prozessschritten mit Messfühlern überprüft, z. B. werden Durchmesser und Rundheit nach der Bearbeitung der Zylinderbohrung geprüft.

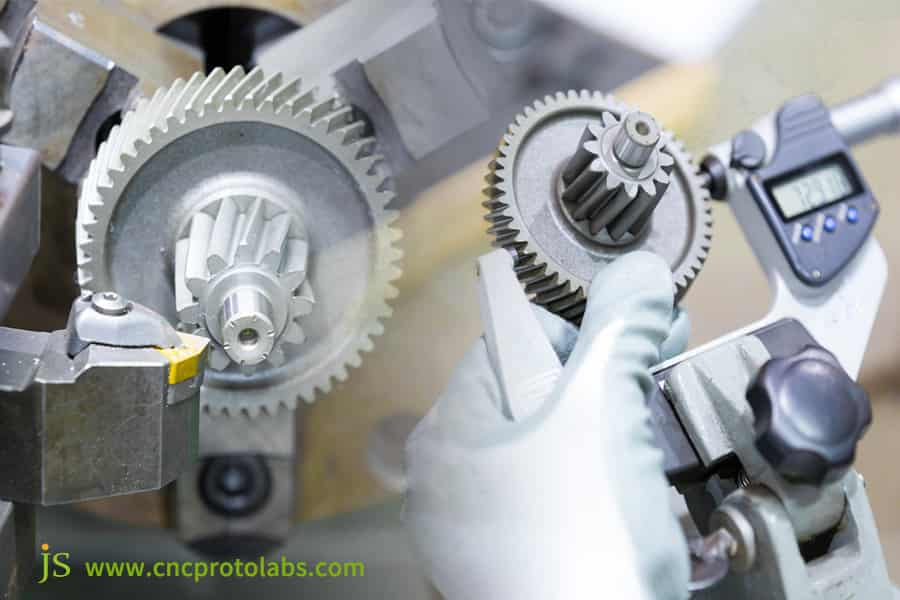

Abbildung 1: Die CNC-Bearbeitung ermöglicht enge Toleranzen von bis zu ±0,0025 mm für Motorkomponenten. Diese Präzision garantiert eine bessere Leistung und längere Lebensdauer kritischer Bauteile wie Zylinderköpfe.

Wie wählt man die optimalen CNC-Werkzeuge für die Motorblockbearbeitung aus verschiedenen Materialien aus?

Nachdem der Bearbeitungsprozess beherrscht wird, ist die Auswahl der Werkzeuge für die CNC-Motorblockbearbeitung entscheidend, da sie Effizienz und Genauigkeit direkt beeinflusst. Jedes Material erfordert eine individuelle Werkzeuglösung.

Werkzeugmaterialauswahl:

- PCD-Werkzeuge: Härte ≥ HV8000, sehr gute Verschleißfestigkeit, Bearbeitung von Aluminiumlegierungen, Standzeit 5-8 Mal länger als die von Hartmetall, Erhaltung der Oberflächenrauheit.

- Keramikwerkzeuge: Geeignet für die Bearbeitung von Gusseisen, hohe Temperaturbeständigkeit ≥1200℃, Schnittgeschwindigkeit 30%-50% höher als bei Hartmetall, wodurch die Schruppleistung verbessert wird.

Spezialisierte Werkzeuglösungen:

- Zylinderbohrungs-Bohrwerkzeug: Modulares Design für einfachen Einsatzwechsel, Einsatzauswahl je nach Material, mit einem Präzisions-Feinjustierungsmechanismus von 0,001 mm .

- Planfräser: Mehrere gleichmäßig verteilte Schneiden reduzieren die Schnittkraft; geeignet für die Ober- und Unterseite von Zylinderblöcken; Ebenheitsfehler ≤ 0,01 mm.

- Tieflochbohrer: Die interne Kühlkonstruktion reduziert die Schnitttemperatur, der lange Führungsabschnitt gewährleistet die Geradheit des Bohrlochs und verhindert eine Fehlausrichtung der Ölkanäle.

Optimierung der Bearbeitungsparameter:

- Wir optimieren die Datenbank für Schnittgeschwindigkeit und Vorschub bei verschiedenen CNC-Motorblockmaterialien: Grauguss Schnittgeschwindigkeit 80-120 m/min, Vorschub 0,15-0,2 mm/U, Aluminiumlegierung Schnittgeschwindigkeit 300-500 m/min, Vorschub 0,2-0,3 mm/U.

JS Precision verfügt über ein professionelles Team für die Auswahl von CNC-Werkzeugen zur Motorblockbearbeitung. Wir empfehlen Ihnen die optimale Werkzeuglösung für Ihr Zylinderblockmaterial und Ihre Bearbeitungsanforderungen. Darüber hinaus unterstützen wir Sie bei der Parameteroptimierung. All diese Faktoren sprechen dafür, uns in Betracht zu ziehen, denn Sie sparen Werkzeugkosten und steigern gleichzeitig Ihre Bearbeitungseffizienz.

Welche CNC-Motorblockmaterialien bieten die beste Leistung und Haltbarkeit?

Neben der Wahl der Schneidwerkzeuge ist die Materialauswahl für CNC-Motorblöcke unerlässlich, da sie die Leistung und Langlebigkeit des Motors maßgeblich beeinflusst. Die Anwendungssituation muss die Grundlage für die Materialauswahl bilden.

| Materialart | Festigkeit (MPa) | Verschleißfestigkeit | Schwingungsdämpfungseigenschaften | Leichtbaueffekt | Anwendbare Szenarien |

| Grauguss | 200-300 | Gut | Exzellent | Arm | Nutzfahrzeuge, Motoren für Landmaschinen. |

| Sphäroguss | 400-600 | Exzellent | Gut | Mittelmäßig Mangelhaft | Schwere Lkw, Baumaschinenmotoren. |

| Aluminiumlegierung | 250-400 | Medium | Durchschnitt | Gut (30–40 % leichter als Gusseisen) | Pkw- und Sportwagenmotoren. |

| Magnesium-Aluminium-Legierung | 300-500 | Medium | Durchschnitt | Hervorragend (15–20 % leichter als Aluminiumlegierung) | Hochwertiger Sportwagen, Motoren für Fahrzeuge mit alternativen Antrieben. |

Eigenschaften von Gusseisen:

Grauguss bietet hervorragende Schwingungsdämpfung und Geräuschreduzierung sowie eine gute Verschleißfestigkeit, wodurch er sich für Nutzfahrzeuge eignet; allerdings hat er ein hohes Gewicht, was den Kraftstoffverbrauch erhöht.

Bei duktilem Gusseisen ist die Festigkeit im Vergleich zu Grauguss um mehr als 50 % höher, bei gleichzeitig besserer Verschleißfestigkeit, weshalb es sich für hohe Belastungen eignet; allerdings ist sein Gewicht immer noch höher als das von Aluminiumlegierungen.

Vorteile von Aluminiumlegierungen:

Es ist leicht (30–40 % leichter) und besitzt eine sehr gute Wärmeleitfähigkeit (mehr als dreimal so hoch wie die von Gusseisen), was zu einem geringeren Kraftstoffverbrauch und einer verbesserten Wärmeableitung beiträgt. Die Festigkeit von Aluminiumlegierungen wird durch eine T6-Wärmebehandlung oder durch die Zugabe von Silizium und Magnesium erhöht.

Trends bei Verbundwerkstoffen:

Magnesium-Aluminium-Legierungen sind 15-20 % leichter als herkömmliche Aluminiumlegierungen und weisen eine ähnliche Festigkeit auf; sie eignen sich für High-End-Sportwagen und Fahrzeuge mit alternativen Antrieben.

Metallbasierte Verbundwerkstoffe, wie beispielsweise Siliziumkarbid auf Aluminiumbasis, weisen eine gute Verschleißfestigkeit und Hochtemperaturbeständigkeit auf und eignen sich für Zylinderlaufbuchsen. Ihre Anwendung in anspruchsvollen Bereichen nimmt stetig zu.

Was sind die technischen Schlüsselfaktoren für den Erfolg bei der CNC-Bearbeitung von Zylinderköpfen?

Nach der Bearbeitung des Motorzylinderblocks ist auch die CNC-Bearbeitung der Zylinderköpfe von entscheidender Bedeutung, da die Bearbeitungsqualität die Verbrennungseffizienz und Zuverlässigkeit des Motors beeinflusst.

Bearbeitung des Brennraums:

Formfehler über 0,05 mm führen leicht zu unvollständiger Verbrennung, während Rauheitswerte (Ra) über 1,6 μm leicht zu Kohlenstoffablagerungen führen. 5-Achs-CNC-Fräsen mit anschließender Schlichtbearbeitung gewährleistet Rauheitswerte ≤ 0,8 μm und Formgenauigkeit.

Ventilsitze und -führungen:

Der Koaxialitätsfehler des Ventilsitzes darf maximal 0,01 mm betragen, da sonst Dichtheitsprobleme auftreten. Das Passungsspiel zwischen Führung und Ventil beträgt 0,02–0,04 mm. Bei Abweichungen kann es leicht zu Luftleckagen oder Blockierungen kommen. Für die Positionierung verwenden wir Spezialwerkzeuge. Zuerst wird die Führungsbohrung bearbeitet, der Sitz eingepresst und anschließend gerieben.

Wassermantel-Bearbeitungskühlung:

Der Kühlkanal des Wassermantels ist komplex, und Grate oder Späne können leicht zu einer Überhitzung des Motors führen. Um Verformungen zu vermeiden, verwenden wir einen speziell angefertigten Hohlraumfräser für mehrstufiges Fräsen und führen eine Hochdruckspülung mit mindestens 5 MPa sowie eine endoskopische Reinheitsprüfung durch.

Mit jahrelanger Erfahrung in der CNC-Bearbeitung von Zylinderköpfen garantiert JS Precision die präziseste Bearbeitung kritischer Bauteile wie Brennräume und Ventilsitze. Benötigen Sie einen Komplettservice für die Bearbeitung von Motorblöcken und Zylinderköpfen? Dann wählen Sie uns für präzise Passgenauigkeit und eine verbesserte Motorleistung.

Welche Faktoren beeinflussen die Kosten der CNC-Motorblockbearbeitung wirklich?

Wir haben die Technologie besprochen, und viele Faktoren beeinflussen die Kosten der CNC-Motorblockbearbeitung. Das Verständnis dieser Faktoren ermöglicht es, sie zu optimieren und dadurch die Kosten zu senken, ohne die Qualität zu beeinträchtigen.

Kostenstrukturanalyse:

| Kostenzusammensetzung | Prozentualer Anteil (%) | Erläuterung |

| Abschreibung der Ausrüstung | 25-30 | Hauptsächlich die Abschreibung der CNC-Werkzeugmaschine; die Abschreibungskosten von hochpräzisen Werkzeugmaschinen sind höher. |

| Werkzeugverbrauch | 15-20 | Je nach verwendetem Material ist der Werkzeugverbrauch in der Reihenfolge von höher zu niedriger, zum Beispiel bei der Bearbeitung von Gusseisen, bei der Bearbeitung von Aluminiumlegierungen. |

| Arbeitskosten | 20-25 | Dazu gehören Löhne für Programmierer, Bediener und Qualitätsprüfer; komplexe Bearbeitungen erfordern hochqualifizierte Fachkräfte. |

| Energieverbrauch | 5-10 | Hauptsächlich geht es beim Energieverbrauch von CNC-Werkzeugmaschinen und Hilfseinrichtungen darum, dass der Energieverbrauch umso höher ist, je länger die Maschine in Betrieb ist. |

| Andere | 10-15 | Beinhaltet Verluste für Rohmaterialien, Kühlmittel, Standortmiete usw. |

Zu den Hauptkostenfaktoren zählen die Abschreibung der Ausrüstung, die Lohnkosten und der Werkzeugverbrauch. Diese machen schätzungsweise über 60 % aus. Bei der Bearbeitung des Zylinderblocks aus Aluminiumlegierung beispielsweise belaufen sich die Gesamtkosten auf etwa 230–330 US-Dollar , wobei mehr als 70 % auf die ersten drei Kostenfaktoren entfallen.

Optimierungspotenzial:

Prozessoptimierung: Durch die Kombination von Prozessen lässt sich die Bearbeitungszeit verkürzen . Werkzeugstandzeitmanagement: Rechtzeitiger Werkzeugwechsel vermeidet Materialverschwendung. Automatisierung: Sie senkt die Arbeitskosten und verbessert die Anlagenauslastung.

Wertanalyse:

Vereinfachung komplexer Konstruktionsstrukturen und Beseitigung schwer bearbeitbarer Merkmale wie tiefer Bohrungen oder schmaler Schlitze. Beispiel: Durch die Anpassung der tiefen Bohrung im Zylinderblock eines Kunden konnte der Bearbeitungsaufwand um 40 % reduziert werden, was zu einer Kostenersparnis von 35 US-Dollar bei der CNC-Motorblockbearbeitung führte.

Abbildung 2: CNC-gesteuerte, automatische Vertikalhonmaschine mit Loch-zu-Loch-Automatisierung

Was sind die wichtigsten Konstruktionsrichtlinien für CNC-bearbeitete Motorenteile?

Eine frühzeitige Konstruktion zur Reduzierung der Bearbeitungskosten ist sehr wichtig. Daher müssen bei der Konstruktion der CNC-Bearbeitungsteile des Motors die folgenden Punkte beachtet werden, um Herstellbarkeit und Wirtschaftlichkeit zu gewährleisten.

Richtlinien für die Tragwerksplanung

- Gleichmäßigkeit der Wandstärke: Die Wandstärke liegt zwischen 2 und 5 mm. Die maximale Abweichung sollte ≤ 3 mm betragen, um Bearbeitungsverformungen zu vermeiden.

- Abgerundeter Eckübergang: Der Radius der Ecken sollte nicht kleiner als 2 mm sein, um Bearbeitungsschwierigkeiten bei rechten Winkeln und Spannungskonzentrationen zu vermeiden.

- Garantierte Steifigkeit: Rippen verstärken schwache Bereiche, um Bearbeitungsvibrationsprobleme zu vermeiden, die die Genauigkeit beeinträchtigen können.

Herstellbarkeitsaspekte

- Zugänglichkeit der Bearbeitbarkeit: Das Werkzeug muss alle zu bearbeitenden Oberflächen erreichen. Vermeiden Sie nach Möglichkeit geschlossene Kavitäten oder tiefe Nuten mit einem Verhältnis von Tiefe zu Durchmesser von mehr als 5, da diese Spezialwerkzeuge und höhere Kosten verursachen können.

- Bezugsgestaltung: Definieren Sie den Positionierungsbezug klar und fixieren Sie ihn stabil. Versuchen Sie, die Bezugspunkte nicht häufig zu ändern, z. B. zwei Positionierungslöcher mit einer Unterseite.

- Werkzeuginterferenzprüfung: Simulieren Sie den Werkzeugweg nach der Konstruktion und modifizieren Sie im Voraus alle Strukturen, die mit dem Werkzeug interferieren könnten.

Toleranzauslegung

- Je nach Funktion wird eine angemessene Toleranz festgelegt. Beispielsweise sollte die Toleranz der Zylinderbohrung innerhalb von ±0,01 mm liegen, während sie für die Seitenwand auf ±0,1 mm großzügiger ausgelegt werden kann. Wir unterbreiten Ihnen gerne Vorschläge für sinnvolle Toleranzen.

JS Precision bietet Ihnen Beratung bei der Konstruktion Ihrer CNC-bearbeiteten Motorenteile. Dies hilft Ihnen, die Struktur zu optimieren und die Fertigung zu verbessern. Wenn Sie Konstruktionszeichnungen haben, führen unsere Ingenieure eine kostenlose Prozessprüfung durch, um sicherzustellen, dass die Konstruktion für die Bearbeitung geeignet ist und Folgekosten reduziert werden.

Abbildung 3 Vermeiden Sie nach Möglichkeit scharfe Innenecken. Da alle CNC-Bohrer kreisförmig sind, ist es schwierig, scharfe Innenecken zu erzielen.

Wie lässt sich die CNC-Bearbeitung von Motorblöcken effizient online implementieren?

Durch die zunehmende Digitalisierung der letzten Jahre trägt die Online-CNC-Bearbeitung , sofern sie effektiv eingesetzt wird, wesentlich zur Effizienzsteigerung bei. JS Precision hat die vollständige Digitalisierung des Fertigungsprozesses realisiert und bietet komfortable Online-Services an.

Digitaler Prozess:

Sie müssen lediglich Ihre Zeichnungen und technischen Anforderungen über die Online-Plattform hochladen. Das System erstellt Ihnen automatisch ein unverbindliches Angebot. Den detaillierten Plan und das Angebot erhalten Sie innerhalb von 24 Stunden von unseren Ingenieuren. Nach Ihrer Bestätigung können Sie den Produktionsprozess in Echtzeit verfolgen.

Zusammenarbeit aus der Ferne:

Die Prozessanpassung wird durch Echtzeitkommunikation zwischen den Ingenieuren bestätigt, sobald Probleme bei der Bearbeitung auftreten. So konnte beispielsweise das Problem mit der Bearbeitung des Zylinderblock-Wassermantels für einen ausländischen Kunden innerhalb von drei Tagen gelöst werden.

Intelligente Überwachung:

An jeder CNC-Werkzeugmaschine sind Sensoren installiert, die Schnittkraft, Temperatur und Werkzeugverschleiß überwachen. Bei Abweichungen werden automatisch Warnungen ausgegeben . Datenerfassung, -analyse und -optimierung wurden implementiert. So konnte beispielsweise die Effizienz einer bestimmten Werkzeugmaschine durch die Anpassung von Parametern um 15 % gesteigert werden.

Fallstudie: 25 % Gewichtsreduzierung und 15 % Leistungssteigerung durch präzise CNC-Bearbeitung

Nach der Erläuterung der Theorie demonstrieren wir anhand einer praktischen Fallstudie den Nutzen der Präzisions-CNC-Bearbeitung. Im Folgenden finden Sie eine Fallstudie darüber, wie wir für einen Hersteller von Hochleistungsmotoren ein Problem der Gewichtsreduzierung und Leistungssteigerung gelöst haben.

Herausforderung für den Kunden

Der Kunde stellt Hochleistungsmotoren für Sportwagen her. Daher benötigt er einen leichten Zylinderblock mit erhöhter Leistung bei gleichzeitiger Gewährleistung der Zuverlässigkeit des Motors.

Sie peilen eine Gewichtsreduzierung des Zylinderblocks um mehr als 20 % an und orientieren sich dabei an einer ursprünglichen Gusseisenkonstruktion mit einem Gewicht von 45 kg, die 350 PS leistet. Gleichzeitig sollen Leistungssteigerungen von mehr als 10 % erzielt werden, wobei 500 Stunden Prüfstandtests bestanden werden – der aktuelle Industriestandard liegt bei 400 Stunden.

Unsere Lösung

Zunächst empfehlen wir, das Material von Gusseisen auf eine hochfeste Aluminiumlegierung (Al-Si-Mg) umzustellen, deren Festigkeit 350 MPa beträgt, 20 % höher als bei gewöhnlicher Aluminiumlegierung und die 35 % leichter als Gusseisen ist.

Anschließend optimieren wir die Struktur des Zylinderblocks: Wir eliminieren die unnötige Wandstärke, reduzieren die Wandstärke von 8 mm auf 5 mm und setzen Verstärkungsrippen an den Schwachstellen ein, um die Steifigkeit zu gewährleisten.

Es kommt Präzisions-CNC-Bearbeitungstechnologie zum Einsatz, wobei eine 5-Achs-CNC-Werkzeugmaschine zur Bearbeitung des Brennraums verwendet wird, um die Formgenauigkeit zu gewährleisten, PKD-Werkzeuge zur Bearbeitung der Zylinderbohrungen mit einer Toleranz von ±0,008 mm zur Reduzierung der Reibung, und der Zylinderblock einer T6-Wärmebehandlung unterzogen wird, um die Festigkeit und Verschleißfestigkeit zu verbessern.

Erfolgreiche Aufführungen

- Das Gewicht des Zylinders konnte schließlich von 45 kg auf 33,75 kg reduziert werden, was einer Verringerung um 25 % entspricht.

- Die Motorleistung wurde auf 392,5 PS erhöht, eine Steigerung um 15 %.

- Der Kraftstoffverbrauch wurde um 8 % reduziert, von 12 l/100 km auf 11,04 l/100 km.

- Bei Labortests wurde ein Dauerbetrieb von 500 Stunden ohne Ausfälle festgestellt, wobei der Zylinderverschleiß lediglich 0,002 mm betrug und damit weit unter dem Industriestandard von 0,005 mm lag.

- Der Kunde war zufrieden und bestellte daraufhin 300 Zylinderblöcke.

Bei JS Precision setzen wir alles daran, komplexe Kundenanforderungen mit modernster CNC-Präzisionsbearbeitungstechnologie zu erfüllen. Ob Gewichtsreduzierung oder Leistungssteigerung – wir bieten Ihnen eine maßgeschneiderte Lösung. Dies ist nur eines unserer vielen erfolgreichen Projekte. Entscheiden Sie sich für uns und bringen Sie auch Ihr Motorenprojekt auf den Durchbruch.

Abbildung 4 CNC-gefräster Aluminium-Motorzylinderblock

Wie Sie Ihr Motorenprojekt mit unseren Online-CNC-Bearbeitungsdienstleistungen starten können?

Wenn Sie mit dem Motorenprojekt beginnen möchten, keine Sorge – die Nutzung unseres Online-CNC-Bearbeitungsservices ist ganz einfach . Folgen Sie einfach den Anweisungen, um loszulegen.

Schritt 1: Technische Anforderungen – Detaillierte Zeichnungsinformationen sollten in CAD, STEP oder einem anderen unterstützten Format bereitgestellt werden und technische Spezifikationen wie Maßtoleranzen, Oberflächenrauheit, Material und Zielkosten enthalten. Sollten Ihre Zeichnungen unvollständig sein, kontaktieren Sie uns bitte für Designvorschläge.

Schritt 2: Überprüfung des Prozessablaufs – Ihre Anforderungen werden von unserem Ingenieurteam innerhalb von 24 Stunden professionell geprüft und analysiert . Die Bearbeitung umfasst die Prozessbewertung, Werkzeugempfehlungen und eine Kostenschätzung. Wir unterbreiten Ihnen einen Lösungsvorschlag und stimmen gegebenenfalls notwendige Änderungen mit Ihnen ab.

Schritt 3: Bestätigung des Projektplans – Nach Bestätigung der Lösung erstellen wir einen detaillierten Plan , der die Zeitpläne für die Rohstoffbeschaffung, die Verarbeitung, die Qualitätsprüfung, die Lieferzeit, die Qualitätsstandards inklusive Prüfkriterien und Abnahmeverfahren sowie die Lieferanforderungen wie Verpackung und Transportart klar definiert. Wir unterzeichnen mit Ihnen einen Vertrag, der Ihre Rechte schützt.

Schritt 4: Produktion und Lieferung – Die Produktion erfolgt gemäß den Vorgaben, wobei in jeder Phase eine Qualitätskontrolle stattfindet. Nach Fertigstellung erhalten Sie einen Qualitätsprüfbericht. Die Lieferung an den gewünschten Ort erfolgt gemäß der vereinbarten Versandart, um eine termingerechte Zustellung zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Was sind die Vorteile von Aluminium-Motorblöcken gegenüber Gusseisen?

Zylinderblöcke aus Aluminiumlegierung sind leichter als solche aus Gusseisen, was zu einem geringeren Kraftstoffverbrauch und einer verbesserten Fahrdynamik beiträgt. Darüber hinaus weisen sie eine bessere Wärmeleitfähigkeit auf, was der Motorkühlung zugutekommt und lokale Überhitzungsprobleme reduziert.

Frage 2: Welche Toleranzen sind bei der Bearbeitung von Zylinderbohrungen erreichbar?

Die Toleranzen des Zylinderbohrungsdurchmessers werden durch Präzisions-CNC-Bearbeitungstechnologie auf ±0,01 mm begrenzt, Rundheit und Zylindrizität können unter 0,005 mm liegen, um höchste Präzisionsanforderungen zu erfüllen.

Frage 3: Wie lässt sich eine Verformung bei der Bearbeitung des Motorblocks verhindern?

Wir minimieren die Verformung bei der Bearbeitung des Zylinderblocks, indem wir das Spannsystem optimieren, um ein Überspannen zu vermeiden, die Schnittparameter zur Reduzierung der Schnitttemperatur kontrollieren, eine symmetrische Bearbeitungsstrategie anwenden und alle notwendigen Spannungsentlastungsprozesse durchführen.

Frage 4: Welche Oberflächenbeschaffenheit ist für die Zylinderwände erforderlich?

Nach dem Honen benötigen Zylinderwände im Allgemeinen eine Oberflächenrauheit Ra von 0,4–0,8 μm, um ein gleichmäßiges Kreuzschliffmuster zu erzeugen. Dieses Muster gewährleistet den Erhalt des Ölfilms und reduziert die Reibung zwischen Kolben und Zylinderwand effektiv.

Frage 5: Wie lange ist die typische Bearbeitungszeit für die Bearbeitung von Motorblöcken?

Die Bearbeitungszeit für Motorblöcke beträgt üblicherweise 5–15 Werktage. Die genaue Dauer hängt von der Komplexität des Zylinderblocks, den Prozessanforderungen und dem aktuellen Produktionsplan ab. Wir informieren Sie rechtzeitig über den genauen Zeitpunkt.

Frage 6: Wie stellen Sie die Ausrichtung der Hauptlagerbohrungen sicher?

Wir verwenden Spezialwerkzeuge zur Fixierung des Zylinderblocks und können alle Hauptlagerbohrungen in einem Arbeitsgang mit einer horizontalen CNC-Werkzeugmaschine bearbeiten. Dadurch vermeiden wir Fehler durch mehrfaches Spannen und gewährleisten die Koaxialität der Hauptlagerbohrungen.

Frage 7: Wie handhaben Sie die Wärmebehandlung von Motorblöcken?

Wir verwenden die jeweils geeignete Wärmebehandlung entsprechend dem Material des Zylinderblocks, beispielsweise die T6-Wärmebehandlung für Aluminiumlegierungen. Gleichzeitig kontrollieren wir die Aufheiz-, Halte- und Abkühlraten während der Wärmebehandlung streng, um die Verformung nach der Behandlung zu minimieren.

Frage 8: Können Sie die komplette Motorenmontage anbieten?

Ja, wir bieten eine Komplettlösung von der Teilefertigung bis zur Montage. Während der Montage gewährleisten mehrere Testrunden , dass die Motoren den technischen Anforderungen und Leistungsstandards entsprechen.

Zusammenfassung

Von Anfang an dient die CNC-Bearbeitung des Motorblocks als wesentliche Garantie für Leistung und Zuverlässigkeit, wobei der gesamte Prozess berücksichtigt wird, vom Konzeptentwurf bis zur Leistungsüberprüfung.

Entscheiden Sie sich für JS Precision, wenn Sie Wert auf Leichtbau oder höchste Präzision legen. Gemeinsam entwickeln wir eine Lösung, die Ihre Projekte effizient umsetzt. Lassen Sie uns zusammenarbeiten und Ihr Design in ein wettbewerbsfähiges CNC-Bearbeitungsteil verwandeln.

Starten Sie noch heute Ihr Hochleistungsmotorenprojekt!

→ Klicken Sie hier, um Ihre Zylinderblockkonstruktion hochzuladen und eine professionelle Prozessanalyse sowie ein Angebot zu erhalten.

→ Für detailliertere Gespräche über technische Lösungen und Kooperationsmöglichkeiten wenden Sie sich bitte an unser Team von Motorenexperten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com