Präzisions-CNC-Fräsen ermöglicht es Herstellern, Teile zu fertigen, die mit herkömmlichen Bearbeitungsmethoden nicht realisierbar sind. Beispiele hierfür sind ein Titanlegierungsteil für medizinische Implantate mit Toleranzen von ±0,005 mm, ein Aluminiumprototyp, der innerhalb von 48 Stunden vom CAD-Modell zum funktionsfähigen Bauteil werden muss, oder ein dünnwandiges Bauteil für die Luft- und Raumfahrt, das über mehrere Flächen hinweg absolut fehlerfrei gespannt werden muss. Dies sind reale Fertigungsprobleme, die präzises CNC-Fräsen erfordern.

Bei JS Precision lösen wir diese Probleme seit über 18 Jahren für mehr als 2000 Kunden. Dieser Leitfaden erklärt, was Präzisions-CNC-Fräsen ist, wie es funktioniert, welche Materialien sich am besten eignen, wie man Kosten optimiert und wann es dem 3D-Druck vorzuziehen ist. Wir erläutern die Technologie anhand praktischer Fertigungserfahrung, nicht anhand theoretischer Grundlagen.

Wir werden die Technologie in allgemeinverständlichen Worten erklären und ihren Nutzen anhand von Beispielen aus der Praxis veranschaulichen, damit Sie die Kernlogik des Präzisions-CNC-Fräsens wirklich verstehen.

Zusammenfassung der Kernantwort

| Kerntechnologie | Wichtigste Fähigkeiten/Präzision | Typische Anwendungsszenarien | Kernwert |

| Hochpräzisions-CNC-Fräsen | Toleranzkontrolle bis zu ±0,005 mm, 5-Achsen-Simultanspannung. | Medizinische Implantate, Luft- und Raumfahrtkomponenten, optische Plattformen. | Komplexe Geometrien realisieren und Konsistenz in der Massenproduktion sicherstellen. |

| Materialbearbeitungsbereich | Umfasst Aluminiumlegierungen, Edelstahl, Titanlegierungen, PEEK usw. | Flexible Materialauswahl basierend auf Anforderungen an Festigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit. | Optimales Gleichgewicht zwischen Kosten, Leistung und Bearbeitbarkeit erreichen. |

| Vorteile von JS Precision | 18 Jahre Erfahrung, über 2000 Kundenprojekte, 5-Achs-Maschinencluster. | Bietet umfassende Dienstleistungen von der DFM-Analyse und intelligenten Programmierung bis hin zur Online-Qualitätsprüfung. | Verfügt über branchenübliche Zertifizierungen in den Bereichen Luft- und Raumfahrt, Medizin und anderen Gebieten und bietet somit Komplettlösungen aus einer Hand. |

| Digitaler Workflow | Nahtlose CAD/CAM-Integration, virtuelle Simulationsvorvisualisierung, Echtzeitkompensation. | Schnelle Prototypenentwicklung, kundenspezifische Kleinserienfertigung. | Verkürzter Lieferzyklus (Angebot in nur 1 Stunde), reduzierte Gesamtkosten. |

Hochpräzisionsbearbeitung meistern? JS Präzisions-CNC-Fräsanleitung

Im Bereich des Präzisions-CNC-Fräsens ist Erfahrung keine abstrakte Größe, sondern das Ergebnis unzähliger Einzelteile und bahnbrechender Fortschritte in der Prozesstechnologie. JS Precision ist seit 18 Jahren in diesem Bereich tätig und betreut über 2000 Kunden aus Branchen mit hohen Präzisionsanforderungen: Luft- und Raumfahrt, Medizintechnik, Optik und Halbleiterindustrie.

Wir haben medizinische Katheter aus Titanlegierung mit einem Durchmesser von nur 3 mm (Toleranz innerhalb von ±0,005 mm) gefertigt und auch 1,2 Meter lange Strukturbauteile aus Aluminiumlegierung für die Luft- und Raumfahrt bearbeitet. Die Ebenheit betrug 0,02 mm/m. Wir haben Schwingungsprobleme dünnwandiger Bauteile in Satellitenprojekten von Startups verhindert und chirurgische Instrumente in Serie gefertigt, die den Normen der ISO 13485 für große Medizintechnikunternehmen entsprechen.

Diese Erfahrungen haben uns gelehrt, dass es bei der Hochpräzisionsbearbeitung nicht nur um den Wettbewerb der Maschinen geht, sondern um die umfassende Kontrolle über Details, einschließlich Materialeigenschaften, Werkzeugwege und Umgebungstemperatur.

Dieser Leitfaden fasst unsere langjährige Erfahrung zusammen. Von grundlegenden Prinzipien über aktuelle Trends und Kostenoptimierung bis hin zu Fallstudien – alle Aspekte basieren auf unserer praktischen Fertigungspraxis. Ob Sie Probleme mit der Teilepräzision, der Lieferzeit oder der Materialauswahl haben, dieser Leitfaden hilft Ihnen, den richtigen Weg zu finden.

Mit jahrelanger Erfahrung im CNC-Fräsen kann JS Precision auch komplexe Bearbeitungsaufgaben mit höchster Präzision erledigen. Für alle Ihre Anforderungen an kundenspezifische Bearbeitungsteile kontaktieren Sie uns gerne – wir reagieren schnell und bieten Ihnen professionelle Lösungen.

Was ist Präzisions-CNC-Fräsen? Ein Schlüsselprozess zur Realisierung komplexer Designs

Was ist Präzisions-CNC-Fräsen?

Präzisions-CNC-Fräsen ist weit mehr als nur computergesteuerte numerische Bearbeitung; es ist ein umfassendes digitales Fertigungsökosystem. Im Kern integriert dieses designorientierte System CAD-Software, CAM-Systeme, hochpräzise Werkzeugmaschinen und Qualitätsprüfgeräte, die dabei helfen, konzeptionelle 3D-Modelle in physische Bauteile umzusetzen und dabei strengste Toleranzanforderungen zu erfüllen.

Sein Kernwert liegt in der Realisierung komplexer Geometrien, die mit herkömmlichen Bearbeitungsmethoden unmöglich sind, bei gleichzeitiger Gewährleistung der Konsistenz in der Massenproduktion. Dies macht das Präzisions-CNC-Fräsen für alles unverzichtbar, von Luft- und Raumfahrtteilen bis hin zu Präzisionsformen.

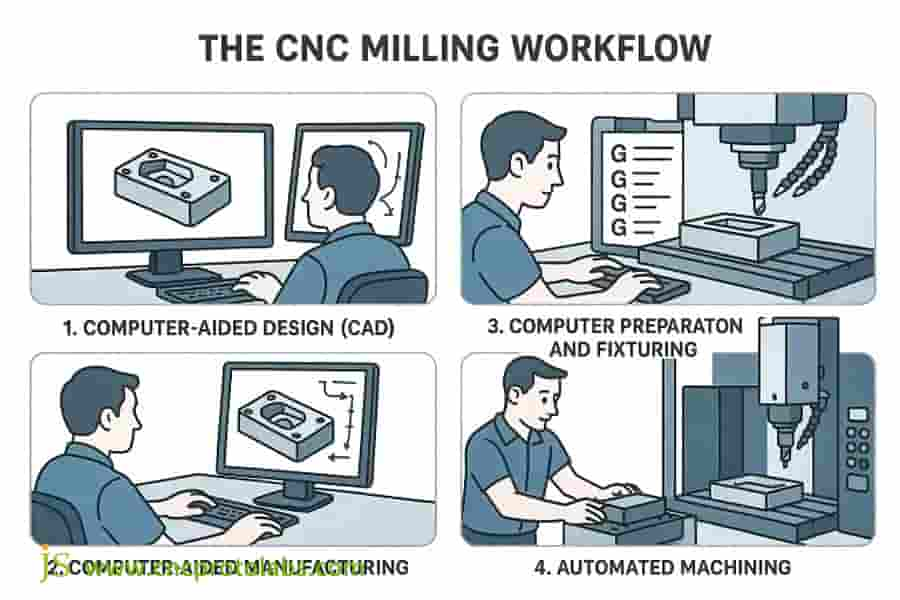

Arbeitsablauf für präzises CNC-Fräsen

Beim Präzisions-CNC-Fräsprozess sind alle Schritte miteinander verbunden und beeinflussen das Endergebnis:

- Zunächst liefert der Kunde ein 3D-CAD-Modell – die „Blaupause“ für die Bearbeitung.

- Anschließend wird das Modell von Ingenieuren mithilfe des CAM-Programms analysiert, um die Werkzeugweggenerierung, den sogenannten G-Code, unter Verwendung von Parametern wie Materialhärte und Werkzeugdrehzahl zu entwickeln.

- Anschließend startet die numerisch gesteuerte Fräsmaschine gemäß dem G-Code die Mehrachsenverkettung, wobei ein rotierendes Werkzeug mit hoher Präzision Material vom Rohling abträgt und überschüssiges Material entfernt.

- Nach der abschließenden Online-Qualitätsprüfung werden schließlich die CNC-gefrästen Teile erhalten, die perfekt dem Design entsprechen.

Die einzigartige Perspektive von JS Precision: Wir betrachten jede CNC-Werkzeugmaschine als datengesteuerten Pinsel und das Material als Leinwand. Unsere Ingenieure vereinen Künstler und Programmierer: Sie optimieren Werkzeugwege und können mögliche Verformungen während der Bearbeitung vorhersehen, um höchste Präzision bei jedem Schnitt zu gewährleisten.

Mit den Präzisions-CNC-Bearbeitungsdienstleistungen von JS Precision können wir Ihre Entwürfe effektiv in hochwertige CNC-gefertigte Teile umsetzen und Ihnen so die volle Kontrolle vom Entwurf bis zum fertigen Produkt bieten – für absolute Sicherheit.

Abbildung 1: Eine Sammlung von hochpräzisen CNC-Frästeilen aus Aluminium und Edelstahl, die in der Luft- und Raumfahrtindustrie sowie in der Medizintechnik eingesetzt werden.

Der Fertigungsprozess enthüllt: Wie Ihre individuell gefertigten Teile entstehen

Nachdem Sie die Grundlagen des Präzisions-CNC-Fräsens verstanden haben, möchten Sie sicher wissen, welche Schritte ein kundenspezifisch gefertigtes Bauteil vom Entwurf bis zum fertigen Produkt durchläuft. Der Fertigungsprozess bei JS Precision basiert daher auf den Kernprinzipien „Präzision“ und „Effizienz“ und ist in vier Hauptphasen unterteilt:

Schritt 1: Intensive Design-Zusammenarbeit

Unsere Ingenieure unterstützen Sie bei der fertigungsgerechten Konstruktion (Design for Manufacturability, DFM). Beispielsweise empfehlen wir bei Bauteilen mit tiefen Kavitäten, den Abrundungsradius zu vergrößern, um Werkzeugvibrationen zu vermeiden. Ist eine Gewichtsreduzierung erforderlich, empfehlen wir das Einbringen von gewichtsreduzierenden Bohrungen in nicht beanspruchten Bereichen. Dies verbessert die Bauteilfestigkeit, senkt die Kosten und verkürzt die Lieferzeit.

Schritt 2: Intelligente Programmierung und Simulation

Wir verwenden fortschrittliche CAM-Software zur Vorbereitung von Werkzeugwegen und -strategien, wie zum Beispiel den Einsatz von Spiralfräsern, um die Belastung bei der Bearbeitung von Edelstahl zu reduzieren, und die Auswahl von Hochgeschwindigkeits-Flachschnitten, um Verformungen von dünnwandigen Teilen zu vermeiden.

Gleichzeitig führen wir eine Bearbeitungssimulation in einer virtuellen Umgebung durch, um Kollisionsrisiken im Voraus zu analysieren und eine fehlerfreie tatsächliche Bearbeitung zu gewährleisten.

Schritt 3: Präzisionseinrichtung und Mehrachsenbearbeitung

Wir verfügen über eine 5-Achs-CNC-Bearbeitungsanlage , die die Bearbeitung aller Oberflächen eines Werkstücks in einer einzigen Aufspannung ermöglicht. Beispielsweise erfordern Werkstücke mit schrägen Bohrungen und unregelmäßig gekrümmten Oberflächen drei Aufspannungen auf einer 3-Achs-Maschine, aber nur eine auf einer 5-Achs-Maschine. Dadurch werden Zeitaufwand reduziert, Fehler minimiert und geometrische Toleranzen sichergestellt.

Schritt 4: Online-Qualitätsprüfung von Anfang bis Ende

Alle unsere Werkzeugmaschinen sind mit maschinenintegrierten Messtastern und Laser-Werkzeugvoreinstellgeräten ausgestattet: Die Messtaster messen automatisch die Abmessungen und vergleichen sie nach kritischen Prozessschritten mit den Sollwerten, das Laser-Werkzeugvoreinstellgerät erkennt den Werkzeugverschleiß und kompensiert automatisch Überschreitungen von Grenzwerten, wodurch der gesamte Prozess der Präzisions-CNC-Bearbeitung kontrollierbar ist.

JS Precision ist spezialisiert auf kundenspezifisches CNC-Fräsen und strebt in jedem Bereich – von der Designentwicklung bis zur Endkontrolle – nach höchster Qualität. Benötigen Sie individuell gefertigte Teile? Kontaktieren Sie uns gerne, und wir erstellen Ihnen einen detaillierten Bearbeitungsplan mit Zeitplan.

Abbildung 2: Infografik zur Veranschaulichung der vier wichtigsten Schritte im Präzisions-CNC-Fräsprozess bei JS Precision: von der CAD-Konstruktion bis zur Endkontrolle.

Die Kunst der Materialwahl: Das perfekte Material für Ihre individuell gefertigten Teile auswählen

Unterschiedliche Werkstoffe beeinflussen direkt die Leistung, die Kosten und den Schwierigkeitsgrad der Bearbeitung von kundenspezifischen Teilen . Die Werkstoffauswahl ist einer der wichtigsten Schritte für den Erfolg eines Projekts.

Nachfolgend eine Analyse der gängigen Verarbeitungsmaterialien und ihrer Eigenschaften bei JS Precision:

Das Metal-Königreich

Aufgrund der erforderlichen Festigkeit und Stabilität werden metallische Werkstoffe in der Präzisions-CNC-Frästechnik häufig eingesetzt. Wir haben einen Vergleich einiger gängiger Metalle zusammengestellt:

| Material | Kernmerkmale | Typische Anwendungen | Verarbeitungsschwierigkeiten |

| Aluminiumlegierung | Leichtgewicht (Dichte 2,7 g/cm³), mittlere Festigkeit. | Prototypenbau, Luft- und Raumfahrtteile, Gehäuse. | Niedrig |

| Edelstahl | Hohe Korrosionsbeständigkeit, hohe Festigkeit. | Medizinische Geräte, Lebensmittelmaschinen. | Medium |

| Titanlegierung | Hohe spezifische Festigkeit, Beständigkeit gegenüber hohen und niedrigen Temperaturen. | Luft- und Raumfahrt, medizinische Implantate. | Hoch |

| Invar | Extrem niedriger Wärmeausdehnungskoeffizient ≤1,5×10⁻⁶/℃. | Präzisionsoptische Plattformen. | Hoch |

| Molybdän-Kupfer-Legierung | Hohe Wärmeleitfähigkeit, geringe Wärmeausdehnung. | Halbleiter-Wärmeableitungskomponenten. | Hoch |

Technische Kunststoffe und Verbundwerkstoffe

Technische Kunststoffe und Verbundwerkstoffe bieten einzigartige Vorteile hinsichtlich Gewicht und Korrosionsbeständigkeit, wodurch sie sich für folgende Anwendungen eignen:

| Material | Kernmerkmale | Typische Anwendungen |

| SPÄHEN | Hohe Temperaturbeständigkeit (Dauerbetriebstemperatur 260℃), chemische Korrosionsbeständigkeit. | Komponenten für Ölfelder, medizinische Geräte. |

| ULTEM | Gute Flammschutzwirkung - UL94 V-0, hohe Festigkeit. | Elektronikgehäuse (Gehäuse) für die Luft- und Raumfahrt. |

| Kohlenstofffaser-Verbundwerkstoffe | Leicht (Dichte 1,6 g/cm³), hochfest. | Rennwagenteile, Drohnenrahmen . |

JS' professioneller Rat:

Wir bieten einen Leitfaden zur Materialauswahl, der auf die Projektanforderungen abgestimmt ist. Wenn beispielsweise eine schnelle Prototypenfertigung erforderlich ist, kann eine Aluminiumlegierung die wirtschaftlichste Lösung sein, während PEEK bei hohen Temperaturen die bessere Wahl darstellt.

Aufgrund unserer bisherigen Erfahrung ist es unser Hauptziel, ein optimales Gleichgewicht zwischen Kosten, Leistung, Herstellbarkeit und Lieferzeit zu finden .

Abbildung 3: CNC-Fräsen wird für viele Materialien eingesetzt, zu den am häufigsten verwendeten Materialien gehören Holz, Metall, Glas und Kunststoff.

Beschleuniger für die Prototypenentwicklung: Wie Sie die Kosten des CNC-Fräsens für Prototypen optimieren können

Kostenkontrolle ist bei der Prototypenentwicklung wichtig, darf aber nicht die Funktionalität beeinträchtigen. JS Precision hat bewährte Methoden zur Kostenoptimierung zusammengefasst, um Sie bei Ihren CNC-Fräsprojekten für Prototypen so effizient wie möglich zu unterstützen.

Die Denkweise des „Designs für Prototypen“

Beim Prototyping geht es im Kern darum, die Funktionalität zu validieren, nicht um perfekte Details. Durch die Vereinfachung nicht kritischer Funktionen, ohne die Kernfunktionalität zu beeinträchtigen, lassen sich die Kosten erheblich senken.

Beispielsweise kann die Ersetzung einer strikten Eckenfreistellung (Innenradius der Ecke ≥ 0,5 mm) durch abgerundete Ecken den Verschleiß der Werkzeuge verringern und Programmierzeit sparen; die Umwandlung tiefer Löcher in Durchgangslöcher vermeidet Vibrationsprobleme, die durch die Verwendung langer Werkzeuge entstehen können.

Gemeinsame Klemmung und intelligentes Layout

Durch eine intelligente Anordnung mehrerer Prototypenteile auf demselben Materialbogen wird die Materialausnutzung maximiert .

Beispielsweise beträgt bei einem 300×300 mm großen Aluminiumlegierungsblech die Materialausnutzungsrate eines verarbeiteten 100×100 mm großen Teils etwa 11 %, während die Anordnung von vier identischen Teilen die Ausnutzungsrate auf etwa 44 % erhöht, wodurch die Materialkosten pro Teil nach der Verteilung um mehr als 50 % gesenkt werden können.

Gleichzeitig sollte die Verwendung von Standardprofilen oder vorgefertigten Teilen in Prototypen gefördert werden, z. B. durch die Verwendung eines Standardrundstabs anstelle eines kundenspezifischen Rohlings, um den Aufwand für die kundenspezifische CNC-Fräsung zu reduzieren.

Kosten-Nutzen-Analyse des 3D-Drucks

Nicht alle Prototypen eignen sich für die CNC-Fräsbearbeitung. Wir haben die Anwendungsfälle der beiden Verfahren objektiv verglichen:

| Szene | CNC-Fräsen für Prototypen – Vorteile | Vorteile des 3D-Drucks |

| Hohe Anforderungen an die Materialfestigkeit | Nahezu die Leistungsfähigkeit von in Serie gefertigten Werkstoffen, geeignet für mechanische Prüfungen. | Geringe Materialfestigkeit. |

| Hohe Präzisionsanforderungen | Stabilere Toleranzkontrolle. | Schlechtere Oberflächenrauheit. |

| Kleine, komplexe Struktur | Geeignet für Metallwerkstoffe, kostengünstiger. | Geeignet für Kunststoff, schnellere Formgebung. |

| Losgröße >= 5 Stück | Die Stückkosten sinken mit zunehmender Losgröße. | Die Stückkosten bleiben im Wesentlichen unverändert. |

JS Precision verfügt über langjährige Erfahrung im CNC-Fräsen von Prototypen und unterstützt Kunden bei der Kostenkontrolle durch optimiertes Design und Layout. Senden Sie uns einfach Ihre Prototypenanforderungen – wir präsentieren Ihnen gerne innerhalb von 24 Stunden eine Lösung inklusive Kostenoptimierungsvorschlägen.

Blick in die Zukunft: Bahnbrechende Trends im Präzisions-CNC-Fräsen

Die Präzisions-CNC-Frästechnik entwickelt sich rasant weiter, und diese zukunftsweisenden Trends werden die Möglichkeiten der Fertigung mit Sicherheit neu definieren:

1. Künstliche Intelligenz und adaptive Verarbeitung

Werkzeugmaschinen erfassen Schnittkraft, Temperatur und weitere Daten in Echtzeit mittels Sensoren, und KI-Algorithmen passen Drehzahl und Vorschub automatisch an. Bei Materialverunreinigungen reduziert das System die Drehzahl sofort, um Werkzeugbruch zu verhindern. Dadurch wird eine Genauigkeit von ±0,002 mm erreicht und die Werkzeugstandzeit um mehr als 30 % verlängert.

2. Digitale Zwillinge und durchgängige Digitalisierung

Die Simulation von Temperaturverformung und Werkzeugverschleiß durch die Erstellung eines „digitalen Zwillings“, der mit der physischen Werkzeugmaschine in der virtuellen Welt synchronisiert ist, ist möglich. Die Parameter können von Ingenieuren im Voraus optimiert werden, um vorausschauende Wartung und sogar Stillstandszeiten zu vermeiden.

3. Gemischte additive und subtraktive Fertigung

Durch die Integration von 3D-Druck und CNC-Fräsen auf derselben Maschine lassen sich sowohl eine schnelle Materialablagerung als auch Präzision erzielen. Dies ermöglicht die Herstellung von internen Kühlkanälen und leichten Gitterstrukturbauteilen , die mit herkömmlichen Fertigungsmethoden nicht möglich sind.

4. Nachhaltigkeit und „grüne Müllerei“

Optimieren Sie die Werkzeugbahn, um die Bearbeitungszeit um 50 % zu reduzieren und den Energieverbrauch zu senken. Ersetzen Sie herkömmliches Mineralöl durch pflanzenbasiertes Kühlmittel, um die Umweltbelastung zu verringern. Etablieren Sie ein Späne-Recyclingsystem mit einer Aluminiumlegierungs-Rückgewinnungsrate von über 95 % und fördern Sie so die nachhaltige Entwicklung der Fertigungsindustrie.

JS Precision wählen: Sechs Gründe für überlegene CNC-Präzisionsbearbeitungsdienste

Warum entscheiden sich immer mehr Kunden für die Präzisions-CNC-Bearbeitungsdienstleistungen von JS Precision? Das liegt an unseren umfassenden Vorteilen in Technologie, Service und Philosophie.

1. Technologisch fortschrittliche Ausrüstungsgruppe:

Ausgestattet mit hochmodernen Schweizer und deutschen Werkzeugmaschinen, von 3-Achs- bis 5-Achs-CNC-Drehzentren, die in der Lage sind, Teile von 0,1 mm Größe bis hin zu 2 Meter langen Teilen zu bearbeiten.

2. Umfassende Materialzertifizierungsfähigkeit:

Alle Materialien werden mit Original-Herstellerzertifikaten geliefert, die bis zu den Chargen rückverfolgbar sind und den höchsten Standards für anspruchsvolle Branchen wie die Medizin- und Luftfahrtindustrie entsprechen. So können sich unsere Kunden auf die Zuverlässigkeit ihrer kundenspezifisch gefertigten Teile verlassen.

3. Nahtloses digitales Erlebnis:

Dazu gehören Funktionen wie die sofortige Angebotserstellung durch das Online-Hochladen von 3D-Dateien, die Echtzeit-Auftragsverfolgung, die Verwaltung der Lieferdokumentation und ein transparenter, effizienter Prozess , der Sie über die Projektdynamik auf dem Laufenden hält.

4. Interdisziplinäres Ingenieurteam:

Unser Team versteht Bearbeitungsprozesse und hat ein besseres Verständnis für Branchenanforderungen wie Luft- und Raumfahrt (NASA-Standards), Medizin (FDA-Anforderungen) und Optik (Ra ≤ 0,02 μ m), wodurch Lösungen für die Ultrabearbeitung selbst bereitgestellt werden können.

5. Nachbearbeitungsdienste aus einer Hand:

Wir bieten Ihnen eine umfassende Palette an Oberflächenbehandlungen, darunter Anodisieren, Galvanisieren, Sandstrahlen und Lasermarkierung, um die Probleme zu vermeiden, die durch mehrere Lieferanten entstehen, und um den gesamten Lieferzyklus zu verkürzen.

6. Kundenerfolg als unser Ziel:

Wir verstehen uns als Erweiterung Ihres Forschungs- und Entwicklungsteams sowie Ihrer Produktion, indem wir Kostenoptimierung und Durchlaufzeitverkürzung proaktiv angehen. Ihr Erfolg ist unser oberstes Ziel .

JS Precision hat sich der Bereitstellung erstklassiger CNC-Präzisionsbearbeitungsdienstleistungen verschrieben und erfüllt Ihre Bedürfnisse umfassend – von der Ausrüstung bis hin zu unserem Team. Egal, wie groß oder klein Ihr Projekt ist, wir geben unser Bestes und freuen uns darauf, Ihr langfristiger Partner zu werden.

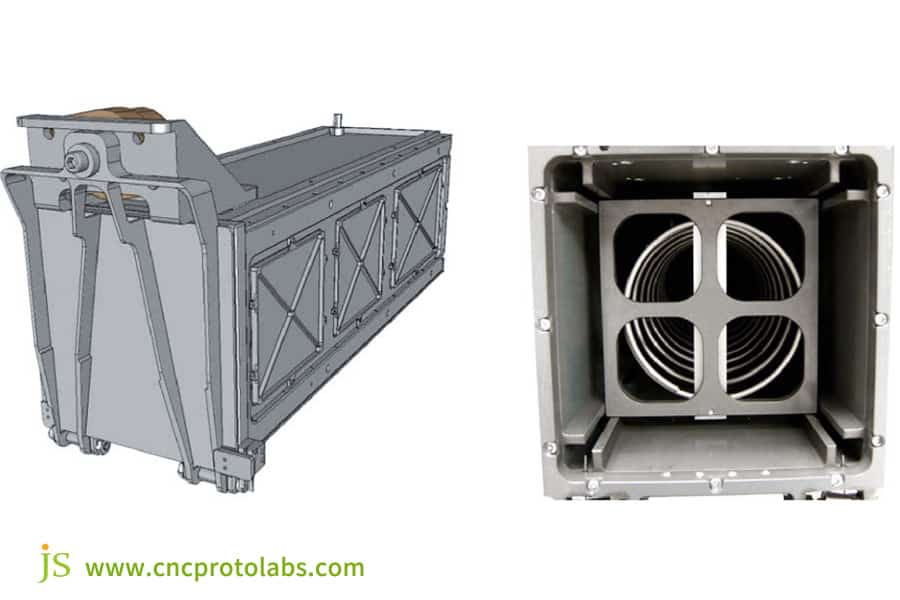

Fallstudie: Wie JS Precision die Herausforderung der Dünnwandbearbeitung für Satellitenlageregelungskomponenten meisterte

Herausforderung für den Kunden

Ein Start-up-Unternehmen der Luft- und Raumfahrtbranche benötigte die Fertigung einer Kernkomponente für ein Satellitenlageregelungssystem. Diese Komponente, gefertigt aus einer hochfesten Aluminiumlegierung (7075-T6), hat eine maximale Größe von 350 mm, weist jedoch mehrere 0,8 mm dicke dünne Wände und einen 50 mm tiefen Hohlraum auf. Das Oberflächenprofil der unregelmäßig gekrümmten Oberfläche muss ≤ 0,02 mm betragen.

Wichtiger noch: Das Gewicht des Bauteils muss unter 250 g liegen, und der dynamische Auswuchtfehler darf 0,005 g·cm nicht überschreiten – Anforderungen, die der traditionelle 3D-Druck hinsichtlich der strukturellen Festigkeit nicht erfüllen kann, während die herkömmliche Bearbeitung aufgrund von Fehlern durch mehrere Spannvorgänge die Anforderungen an die geometrische Toleranz nicht erfüllen kann .

Die Lösung von JS Precision

Zur Bewältigung dieser Probleme wurde ein dreigleisiger Kernansatz verfolgt:

1. Gemeinsame Designoptimierung: Wir verwendeten eine Topologieoptimierungssoftware zusammen mit dem Designteam des Kunden, um die Materialverteilung zu planen. Dabei fügten wir wabenförmige, gewichtsreduzierende Löcher in nicht beanspruchten Bereichen hinzu, um das Gewicht zu reduzieren und gleichzeitig die Steifigkeit zu erhöhen. Außerdem passten wir drei schwer zu bearbeitende, scharfe Innenecken von R0,1 mm auf R0,5 mm an, um Vibrationen beim Werkzeugeintritt zu vermeiden.

2. 5-Achs-Verkettungsstrategie: Die gesamte Bearbeitung erfolgte in einer Aufspannung auf einer deutschen 5-Achs-Werkzeugmaschine von DMG MORI. Wir entwickelten eine spezielle Vakuumvorrichtung, um die Werkstücke zu fixieren und Verformungen dünner Wände zu verhindern. Anschließend setzten wir eine Hochgeschwindigkeitsspindel mit 40.000 U/min und ultrafeinkörnigen Hartmetallwerkzeugen für flache Schnitte und Eilgang ein, um die Schnittkraft zu reduzieren.

3. Mikrofräsen und Online-Kompensation: Schlichten mit 0,4-mm- Mikroschneidwerkzeugen für 0,3-mm-Mikrostrukturen an gekrümmten Kanten. Während der Bearbeitung misst der Maschinentaster alle 30 Minuten wichtige Maße, und das System kompensiert automatisch den Werkzeugverschleiß (mit einer Genauigkeit von 0,001 mm).

Leistungen und Wert

Das gelieferte Endprodukt wiegt nur 212 g, 15 % weniger als das in der Konstruktion vorgesehene Gewicht; das Ergebnis des dynamischen Auswuchttests beträgt 0,0035 g · cm, was 30 % höher ist als erwartet.

Von der Designbestätigung bis zur Auslieferung vergingen insgesamt nur 12 Tage . Dadurch konnte das Bauteil direkt für die Montage beim Kunden verwendet werden, und der planmäßige Start des Satellitenprojekts wurde sichergestellt. Dieser Fall trug außerdem zur branchenweiten Anerkennung unserer technischen Kompetenz im Bereich der hochwertigen, kundenspezifischen CNC-Frästechnik bei.

Abbildung 4: Nahaufnahme eines komplexen dünnwandigen Bauteils aus Aluminiumlegierung für die Satellitenlageregelung, gefertigt mit hochpräziser 5-Achs-CNC-Frästechnik.

Häufig gestellte Fragen: Alles, was Sie über Präzisions-CNC-Fräsen wissen müssen

Frage 1: Wie lange dauert es in der Regel, bis man nach Vorlage der Zeichnungen ein Angebot erhält?

Über unsere Online-Plattform erhalten Sie, sofern die Teile aus Standardmaterialien und mit herkömmlichen Verfahren hergestellt werden, innerhalb einer Stunde nach dem Hochladen Ihrer 3D-Datei ein detailliertes Angebot inklusive Material, Verfahren und Lieferzeit.

Frage 2: Was ist die höchste Bearbeitungstoleranz, die Sie garantieren können?

Bei konventioneller Bearbeitung wird je nach Maschinentyp und Material eine Toleranz von ±0,025 mm zugesichert, während bei Projekten mit besonders strengen Anforderungen durch spezielle Prozesssteuerung, einschließlich temperaturkontrollierter Werkstätten und spezieller Vorrichtungen, sogar ±0,01 mm erreicht werden können.

Frage 3: Worin unterscheiden sich Aluminiumlegierung, Edelstahl und Titanlegierung hinsichtlich Verarbeitungsaufwand und -kosten?

Am einfachsten zu bearbeiten sind Aluminiumlegierungen, da sie geringen Werkzeugverschleiß aufweisen und am kostengünstigsten sind. Edelstahl hingegen ist sehr hart und führt zu schnellerem Werkzeugverschleiß; seine Kosten sind etwa 40 % höher als die von Aluminiumlegierungen. Aufgrund der geringen Wärmeleitfähigkeit, der hohen Schnitttemperaturen und der extrem hohen Anforderungen an Werkzeuge und Bearbeitungsprozesse sind Titanlegierungen 3- bis 5-mal teurer als Aluminiumlegierungen.

Frage 4: Was sind die besonderen Vorteile der 5-Achs-CNC-Frästechnik gegenüber der 3-Achs-Technik?

Der größte Vorteil der 5-Achs-Bearbeitung liegt in der Reduzierung der Aufspannungen: Alle Oberflächenmerkmale des Werkstücks können in einer einzigen Aufspannung bearbeitet werden. Dies steigert die Produktivität um mehr als 50 % und vermeidet Bezugspunktumrechnungsfehler aufgrund mehrfacher Aufspannung. Dadurch werden Hinterschnitte und die Bearbeitung komplex gekrümmter Oberflächen möglich, die mit 3-Achs-Bearbeitung nicht realisierbar sind.

F5: Benötigt mein Prototyp eine weitere Oberflächenbehandlung? Haben Sie Empfehlungen?

Ob der Prototyp eine Oberflächenbehandlung benötigt , hängt von der Anwendung ab. Beispielsweise kann Anodisieren die Verschleiß- und Korrosionsbeständigkeit von Aluminiumlegierungen verbessern, Passivieren den Rostschutz von Edelstahl erhöhen und Sandstrahlen eine gleichmäßige, matte Oberfläche erzeugen, die sich für Außenteile eignet.

Frage 6: Wie lässt sich der Materialverbrauch bei der CNC-Bearbeitung reduzieren?

Durch die Optimierung der Anordnung der Teile auf der Materialplatte mithilfe intelligenter Verschachtelungssoftware kann eine Auslastung von über 85 % erreicht werden. Gleichzeitig kann durch die Verwendung vorgefertigter Rohlinge – in einer Form, die der des Teils möglichst nahe kommt – der Materialverbrauch reduziert werden. Dies ist besonders effektiv bei teuren Werkstoffen wie Titanlegierungen.

Frage 7: Wie behandeln und schützen Sie meine vertraulichen Designdateien?

Wir schließen mit allen Kunden strenge Vertraulichkeitsvereinbarungen ab . Konstruktionsdateien werden ausschließlich auf dem lokalen, verschlüsselten Server gespeichert, auf den nur die am Projekt beteiligten Ingenieure Zugriff haben. Auf Ihren Wunsch werden diese nach der Bearbeitung aus Gründen der Datensicherheit endgültig gelöscht.

Frage 8: Wie würden Sie die Kühlung und Schmierung des Werkstücks während der Bearbeitung gewährleisten?

Wir wählen das geeignete Kühlmittel materialabhängig aus: Emulsion für die Bearbeitung von Aluminiumlegierungen, Hochdruck-Schneidflüssigkeit für Edelstahl und Spezialkühlmittel für Titanlegierungen. Gleichzeitig kommt eine Hochdruck-Innenkühlungstechnologie mit bis zu 70 bar zum Einsatz, die das Kühlmittel hochpräzise direkt an die Schnittstelle bringt und so sowohl die Bearbeitungsqualität als auch die Werkzeugstandzeit gewährleistet.

Zusammenfassung

Die Welt des Präzisions-CNC-Fräsens ist tiefgründig und dynamisch und vereint Wissenschaft und Kunst. Wir bei JS Precision verbinden diese Qualitäten, indem wir Ihnen nicht nur hochwertige CNC-gefräste Teile liefern, sondern auch eine reibungslose, zuverlässige und aufschlussreiche Zusammenarbeit ermöglichen.

Ob es sich bei Ihrem Projekt um einen Prototyp in der Konzeptphase oder um ein komplexes, kundenspezifisch gefertigtes Bauteil handelt, das kurz vor der Serienproduktion steht – wir sind bereit.

Machen Sie noch heute den ersten Schritt, um Ihre Ideen in die Tat umzusetzen!

Besuchen Sie die Website von JS Precision, laden Sie Ihre 3D-CAD-Datei hoch und erhalten Sie innerhalb einer Stunde ein detailliertes Angebot inklusive DFM-Feedback. Wir sind Ihr zuverlässiger Partner in der Fertigung. Überwinden Sie die Grenzen der Fertigung und entdecken Sie neue Möglichkeiten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com