心臓ペースメーカーには、直径わずか0.8mmのチタン合金製駆動軸が使用され、 5マイクロメートルの位置決め精度が求められます。一方、産業用ロボットのRV減速機に組み込まれたサイクロイドホイールには、 3マイクロメートル以内に輪郭誤差を制御する必要があります。

現代の精密 CNC 旋削技術は、これまで実現不可能と思われていた製造上の障壁を次々と打ち破っています。

この記事では、この技術が複雑なシャフト部品を設計図面から完璧な製品へとどのように変化させ、信頼性の高い加工パスを見つけるのに役立つかを詳しく説明します。この成熟した精密CNC旋削技術システムにより、様々な難度の高いシャフト部品の加工ニーズに対応できます。

コア回答の要約

| 比較ディメンション | 伝統的な旋盤加工 | 最新の精密CNC旋盤 |

| 精度能力 | 許容範囲は±0.1mm。 | ±0.005mm以上。 |

| 複雑 | シンプルな段付きシャフト。 | 複雑な曲面、不規則な輪郭、微細な特徴。 |

| 一貫性保証 | オペレーターのスキルに依存します。 | 完全デジタル制御、バッチ間の変動はゼロ。 |

| 材料の適応性 | 普通鋼、アルミニウム。 | チタン合金、高温合金、複合材料。 |

| コアバリュー | 材料を除去しています。 | 精密な価値を創造する。 |

高難度シャフト加工:JS精密旋削の強み

精密シャフト部品の加工における多くの困難な問題は、その解決に経験が不可欠です。JS Precisionは特にこの点において豊富な経験を有しています。精密CNC旋削分野で15年以上の経験を持つJS Precisionは、医療、航空宇宙、自動車など、あらゆる業界や用途分野のお客様にサービスを提供しています。

例えば、JS Precisionは、航空宇宙産業の顧客向けに、直径15mm、長さ120mmのインコネルシャフトを加工し、真円度1.2μmを達成しました。また、自動車電子機器を製造する顧客向けに、直径5mm、長さ80mmの316ステンレス鋼製センサーシャフトを加工し、表面粗さRa 0.4μmを達成しました。

上記は、JS Precisionが手がけた数多くの成功プロジェクトのほんの一部です。同社は、チタン合金、ステンレス鋼、アルミニウム合金といった様々な難削材を含む、直径0.5mmから300mmまでのシャフト加工に対応しています。

このガイドは、JS Precisionの長年の実践経験をまとめたものです。すべての提案と手法は実際の製造現場で検証されているため、その専門性と実用性は絶対的に信頼できます。

JS Precisionは精密CNC旋削加工において豊富な経験を有しており、様々な難削材のシャフトにも対応可能です。ご要望がございましたら、部品図面をお送りいただければ、迅速に詳細なお見積もりをご提示し、時間効率の良い加工プロセスを開始いたします。

精密CNC旋削部品の主な利点

CNC 旋削は、次のような主な利点があるため、複雑なシャフト部品の製造に適しています。

- 極めて高い精度と再現性: CNCシステムによる制御により、事前に設定されたデジタル設計図に基づいて作業を行うことで、人為的なミスを排除します。最初の部品でも100個目でも、 CNC旋盤加工されたすべての部品は設計図に正確に適合し、バッチ精度の要件を満たします。

- 驚異的な生産効率:プリセットプログラムにより、 CNC旋盤は24時間365日連続生産を可能にし、現場での人員を最小限に抑えます。大量注文に適しており、生産量が多いほど単価メリットが大きくなります。

- 比類のない洗練性:ドリリング、フライス加工、タッピングの機能が今日のフライス加工センターと旋盤加工センターに統合され、「1 回のセットアップで完全な加工」が可能になり、部品を設計上の制約から完全に解放します。

- 優れた表面品質:最適化された切削パラメータと仕上げツールパスにより、部品が研磨された表面に直接到達できるため、さらなる研削プロセスが削減されます。

以下は、CNC 旋削と従来の旋削を比較したもので、その利点を視覚的に示しています。

| 比較項目 | 伝統的な旋盤加工 | CNC旋削 |

| 精密制御 | 手動操作、誤差0.05~0.1mm | CNC制御、誤差0.001~0.005mm |

| 生産効率 | 頻繁な調整が必要となり、バッチ効率が低下します。 | 24時間365日中断のない生産、従来の方法よりも3〜5倍効率的です。 |

| 表面品質 | 粗さRa1.6~3.2μm | 粗さはRa0.4μmに達し、Ra0.1μmに達するものもあります。 |

| 複雑な形状の加工 | 複数の機能を統合することが困難であり、複数のクランプが必要になります。 | 複数の複雑なフィーチャを 1 回のクランプ操作で加工します。 |

この効率的な処理モードにより、 CNC 旋削部品の各バッチは安定した品質を維持し、ハイエンド製造の厳しい要件に完全に適応できます。

高品質のCNC旋削部品が必要な場合は、JS Precisionが提供する精密CNC旋削サービスが最適です。当社の技術的優位性を最大限に活用し、効率的な生産をご提供いたします。ご注文後、生産の進捗状況を速やかにフィードバックいたしますので、安心してお待ちいただけます。

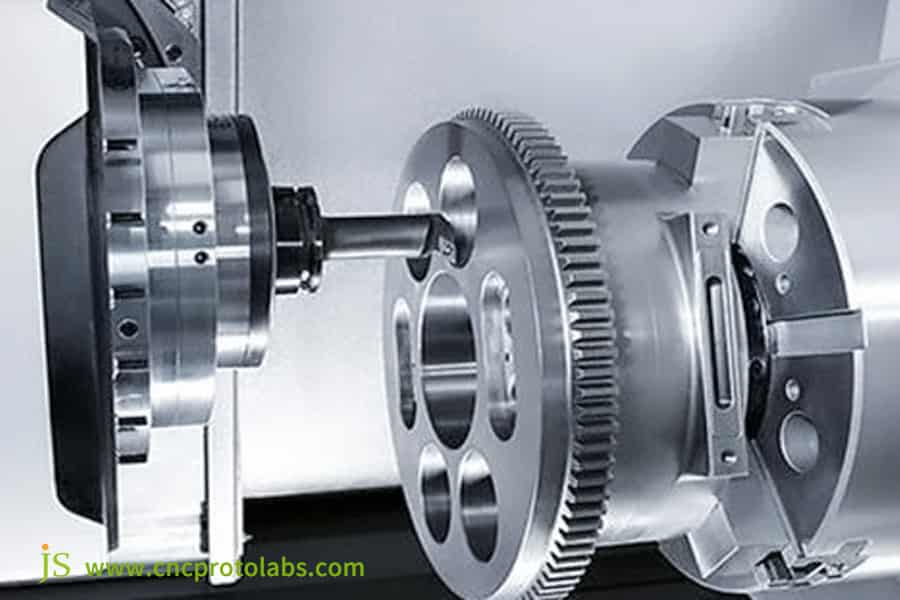

図 1: CNC 旋削プロセスでは、旋盤に原材料を固定し、単点切削工具が回転軸と平行に移動しながら原材料を回転させ、それに応じて材料を成形します。

CNC精密旋削加工において工具が重要な理由

CNC精密旋削加工では、工具が加工精度、効率、品質を決定します。考慮すべき重要な要素は以下のとおりです。

材料特化設計:被削材の特性に応じて工具を設計します。例えば、チタン合金の場合は高硬度と高温耐性を備えた工具が必要ですが、アルミニウム合金の場合は切削片除去性能が求められるため、微細形状パラメータは異なります。

極めて高い剛性システム:ヒートシュリンクツールホルダーなどの高精度クランプシステムに基づき、冷却後、加熱されたツールホルダーがしっかりとクランプし、高速時の微小振動を抑制し、加工精度を向上させます。

マイクロチップブレーキング制御:溝の設計精度により、ミクロンレベルの切削中に設定されたパラメータ内でチップブレーキングが行われ、工具やワークが絡まることなくスムーズな加工が実現します。

インテリジェントな監視と管理:工程内およびリアルタイムのツール摩耗監視、寿命予測、品質低下が発生する前のタイムリーな交換により、加工の安定性と均一な部品品質を確保します。

JS Precisionは、 CNC精密旋削加工において、工具の選定と管理に重点を置き、様々な材質の部品に最適な工具を組み合わせて加工を行います。当社のサービスをご利用いただくことで、スムーズで効率的な加工体験をお楽しみいただけます。お客様のご要望を伺い次第、迅速に工具ソリューションを開発いたします。

図 2: CNC 旋削で精度を実現するには、高品質の切削工具が不可欠です。

複雑なCNC旋削部品のための高度なワークホールディングの設計方法

複雑なCNC旋盤部品の加工には、精度を維持するために高度な工具が必要です。主な設計手法には以下が含まれます。

- 統一データム原理: 6 点位置決めルールを使用して安定したデータムを確立する方法により、データム変換エラーを削減し、加工フィーチャの位置精度を確保できます。

- 薄肉変形制御:油圧拡張されたマンドレルが均一なラジアル圧力を付与し、変形量は5μm未満です。油圧拡張により部品の内壁に沿って変形するため、局所的な変形を防止します。

- 細径シャフト向け振動対策ソリューション:振動条件のリアルタイム変化に応じて、磁性流体(MR)インテリジェントツールホルダーの支持剛性を即座に調整できます。MR流体の粘度変化によって振動を制御し、加工精度を維持します。

- カスタマイズされた不規則な形状の部品:専用チャックのトポロジー最適化設計は、不規則な形状の部品の表面に完全にフィットし、信頼性の高いクランプを保証し、加工のずれを防止します。

次の表は、さまざまなツール ソリューションと、その適用可能なシナリオおよび効果を示しています。

| ツールソリューション | 適用部品タイプ | 変形制御効果 | 利点 |

| 油圧拡張マンドレル | 薄肉円筒部品 | 変形 < 5μm | 均一な圧力、安定したクランプ力。 |

| 磁性流体インテリジェントツールホルダー | 細軸部品:L/D>10 | 振動抑制に効果があり、精度が20%向上します。 | リアルタイムの調整機能により、さまざまな加工段階に適応します。 |

| トポロジー最適化専用チャック | 不規則な形状の部品 | クランプ誤差 < 3μm | 部品形状にピッタリフィットし、高い信頼性。 |

これらの設計により、 CNC 旋削部品加工におけるクランプの問題を効果的に解決し、複雑な部品の高精度加工を安定してサポートできます。

JS Precisionは、複雑なCNC旋削部品用の高度な工具を設計し、加工精度を保証します。不規則な形状や薄肉など、部品加工に関して特別な要件がある場合は、お気軽にお問い合わせください。お客様専用の工具ソリューションをカスタマイズし、ご注文をいただければ迅速な生産を実現します。

挑戦を克服する:精密CNC旋削チタン

チタンの精密CNC旋削における課題と解決策:

- 熱管理の課題:チタン合金は熱伝導率が低いため、切削中に熱が蓄積される可能性があります。切削領域に高圧クーラントを直接噴射することで、熱を急速に放散するか、温度を制御して寸法安定性を確保します。

- 加工硬化制御:チタン合金の特性に基づいて、低速と適切な送り速度による最適な切削パラメータを使用し、表面の加工硬化と工具の摩耗を最小限に抑えます。

- 化学反応性管理:チタン合金は高温下で切削工具と容易に反応する傾向があります。工具寿命を延ばすため、この化学反応に耐える超微粒子超硬合金工具などの特殊な工具が選択されています。

- 弾性変形の補正:チタン合金の弾性係数は小さく、変形しやすいため、設計段階では、あらかじめ設定された補正量が追加されます。変形量は、シミュレーションと経験に基づいて算出され、プログラミング中に調整されます。

これらのターゲットソリューションは、 チタンの精密 CNC 旋削加工の難しさを効果的に解決し、チタン合金シャフト部品の大量生産の可能性を提供します。

複雑なシャフトのCNC旋削加工を最適化する方法

CNC旋削プロセスの最適化は、複雑なシャフト部品の加工品質を向上させる鍵となります。JS Precisionは、以下の方法でプロセスを最適化します。

1. デジタルスタート:

部品の3Dモデルを受け取ると、技術者がデータを分析し、適切な加工基準を策定します。同時に、部品の構造が加工要件を満たすかどうかを確認するため、包括的な製造性設計レビューを実施します。問題が見つかった場合は、速やかに修正し、お客様にご報告いたします。

2. インテリジェントプログラミング:

CAMプログラミングプロセスでは、正確なツールパスを生成するだけでなく、工具と工作機械、治具、部品との衝突を回避するための衝突チェックも実行します。さらに、部品の材質と加工要件に基づいて切削パラメータが最適化されるため、加工品質の確保を前提に、最高の加工効率が保証されます。

3. リーン製造プロセス:

- 荒削り:このプロセスでは、後続の機械加工のために、大きな切削深さと高い送り速度で作業面上の余分な材料を除去します。

- 中仕上げ:仕上げの要件に応じて、部品の加工代を均一に保ち、加工代が不均一なために仕上げ時にエラーが発生するのを防ぎます。

- 仕上げ:最新の切削工具を使用し、切削深さが浅く、速度が速く、送りが遅い加工方法を採用して、部品が最終的な寸法精度と表面仕上げを達成するようにします。

4. オンライン検査:

加工工程では、プローブを用いて部品の主要な寸法を自動測定します。寸法偏差が検出された場合、システムは工具の摩耗をリアルタイムで補正し、各部品の寸法精度を維持します。

この完全なCNC 旋削プロセス最適化ソリューションにより、複雑なシャフト部品の加工適格率が大幅に向上し、生産サイクルが短縮されます。

図 3: CNC 精密旋削は完全に自動化されており、速度を調整して精度を高め、手動での成形が不要になります。

JS Precision社のケーススタディ:小型医療ロボット用チタン合金製ドライブシャフトの精密旋削加工

顧客の要件

ある医療機器メーカーから、手術用ロボット用のTi合金(Ti-6Al-4V)製ドライブシャフトの依頼がありました。この部品は直径わずか3mm、長さ50mmです。

この部品は小型であることに加え、軽量化のため、複数の異なるリードの極小ねじ、偏心カム、そして15mmの深穴を必要とします。全体の真円度は2μm未満、表面粗さはRa 0.4μmに達しなければなりません。最初のロット100個は2週間以内に納品いたします。

主な課題

- まず、チタン合金は加工が難しく、加工硬化しやすいだけでなく、切削中に熱が蓄積しやすいという問題があります。この非常に小さな部品では、切削パラメータをさらに厳密に制御する必要があります。

- ワークは細長く、長さと直径の比率が 16.7 と大きいため、 切削力によって変形したり振動したりしやすく、加工精度に影響を与えます。

- さらに、この部品は、最小ねじリードが0.5mm 、偏心カムの偏芯が0.3mmと、複雑な形状を多数備えているため、1回のクランプで加工される全ての加工形状間の相対位置精度を維持することは極めて困難です。

- 最終的に、軽量化深穴の長さ対直径比が 5 に達するため、掘削中に切削片の除去が困難になり、穴壁の荒れやドリルビットの破損につながりやすくなります。

JS Precisionの精密ソリューション

これらすべての問題に対して、 JS Precision は包括的なソリューションを提供します。

ツール:クランプ部の長さが厳密に 8 mm に制御された小型油圧拡張マンドレルが設計および製造され、部品をしっかりと保持するのに十分なクランプ力を提供しながらも過剰な位置付けを防ぎます。

設備選定:高精度スピンドルと電動刃物台を備えたスイス型縦切旋盤を使用することで、外径旋削、ねじ切り加工、偏芯フライス加工、深穴加工を1回のクランプ操作で実現できます。これにより、クランプ誤差を低減できます。

工具と冷却:チタン合金に最適化されたマイクロハード合金切削工具を採用し、特殊処理された刃先により切れ味が向上しています。70barの高圧クーラントシステムにより、スムーズな切りくず排出と切削熱の発生を効果的に抑制します。

品質検査:高解像度のビジョン検査システムを加工プロセスに統合し、部品の重要な寸法と表面品質を100% オンマシン検査で検査することで、問題をタイムリーに検出して調整することができます。

結果と価値

上記のソリューションを全て活用した結果、JS Precisionは最初の100個ロットを12日以内に納品しました。これは顧客の要求リードタイムより2日早い納品でした。納品された部品は図面に完全に適合しており、真円度は1.5μm以内に制御され、表面粗さはRa 0.3μmと、顧客の期待を大きく上回るものでした。

顧客は、追加加工なしで直接組み立てられるコアコンポーネントを受け取ったため、高級医療機器の発売を成功させるための貴重な時間が節約され、双方の長期的協力の良好な基盤が構築されました。

JS Precisionは、小型医療用ロボットの駆動シャフトを例に、精密CNC旋削部品の加工課題を効率的に解決します。より複雑な部品の加工が必要な場合は、図面をご提供いただければ、迅速に対応いたします。ご注文後、迅速に納品いたします。

図4:チタン合金(Ti-6Al-4V)ドライブシャフト

認定された精密旋削部品メーカーをどのように見分けるか?

認定された精密旋削部品メーカーを選択するには、加工要件を満たすかどうかを確認するために多次元の評価が必要です。

技術能力マトリックス:先進的な設備、プロセスデータベース、そして技術チームで構成されています。先進的な設備は精度の基盤であり、包括的なプロセスライブラリは成熟したソリューションを提供し、専門チームは技術的な課題を解決します。

品質システムの深さ: ISO 9001 認証は、 IATF 16949 で要求される厳格なシステムに代わるものではなく、原材料から完成品までのバリュー チェーン全体における品質検査の標準化された記録を提供するものでもありません。

業界経験の蓄積:業界によって部品に対する要件は大きく異なります。医療や航空宇宙など、対象業界で既に実績のあるメーカーは、その業界のニーズを詳細に理解しているため、優遇されます。

継続的改善のメカニズム:ビッグデータに基づく閉ループプロセス最適化システムを構築する必要があります。データ分析は、プロセスを最適化し、品質と効率を向上させるために活用されます。

JSの優位性:複雑な精密CNC旋盤部品のパートナー

精密CNC旋削部品の加工を専門とする会社として、 JS Precisionには信頼できるパートナーとなるための多くの中核的な利点があります。

技術的な深さ:

JS Precisionの高精度加工工場は、スイス型縦旋盤や高精度試験装置など、高性能で先進的なハードウェアを備えています。チタン合金やインコネルといった難削材や複雑な形状の加工において、豊富な知識基盤を確立しています。

たとえば、インコネル部品の場合には、加工効率と品質を効果的に向上できる専用の切削パラメータと冷却ソリューションのセットが開発されています。

品質への取り組み:

JS Precisionは「欠陥ゼロ」を実現可能な目標と捉え、全工程にわたる品質管理システムを導入しています。原材料の調達から始まり、各バッチの性能と組成を検査し、徹底的な検査を実施しています。工程中は、あらゆる寸法についてリアルタイムのオンライン検査を実施し、工場出荷前にはすべての部品の寸法と外観を詳細に検査しています。

協力モデル:

JS Precisionは、プロジェクト開発の早期段階から参画し、お客様に無料のDFMコンサルティングを提供いたします。部品図面から工程上の問題点を分析し、最適化の提案を行い、お客様の加工コスト削減と開発サイクルの短縮を支援します。

信頼できる配送:

JS Precisionは、お客様への納期の重要性を深く理解しています。科学的なサプライチェーン管理と生産計画を通じて、納期厳守を実現します。

当社は、製品の受注状況に応じて生産順序を合理的に調整し、原材料の調達と生産の進捗状況をリアルタイムで追跡し、特殊な状況が発生した場合には顧客と速やかにコミュニケーションを取り、共同で解決策を見つけます。

よくある質問

Q1: 精密旋削加工ではどの程度の表面粗さを実現できますか?

JS Precisionの一般的な精密旋削加工では、Ra 0.4μmの表面粗さを実現できます。ロール成形などの後工程では、表面粗さをRa 0.1μm、あるいは鏡面仕上げにまで高めることができ、ほとんどの高精度要件を満たします。

Q2: 研削と比較した精密旋削の主な利点は何ですか?

精密旋削加工は、複雑な形状を1回の段取りで加工でき、高い効率と同等の鏡面仕上げを実現します。また、複数の工程を統合し、設備の段取り替え回数を削減し、高い幾何公差を確保し、加工コストを削減するのに特に適しています。

Q3: どのくらいのサイズの CNC 旋削部品を処理できますか?

JS Precisionの設備は、直径0.5mmから300mmまでのCNC旋盤部品の加工に対応しており、微細部品から大型部品まで、あらゆる精密加工サービスを提供いたします。

Q4: 303 と 316 など、異なるステンレス鋼グレードを旋削する場合のパラメータの違いは何ですか?

303ステンレス鋼は硫黄を含み切削しやすいため、JS Precisionではより高い送り速度を使用します。316ステンレス鋼はより靭性が高いため、切削片の破断と表面品質を確保するには、工具をより鋭利にし、低速で高圧クーラントを使用する必要があります。

Q5: 精密旋削は小ロット試作に適していますか?

CNC旋削加工は特殊な金型を必要としないため、小ロットの試作に最適です。プログラミング後、迅速に試作品を製作できるため、反復検証や小中規模のバッチ生産のニーズに対応でき、時間とコストを節約できます。

Q6: どのような素材をサポートしていますか?

JS Precisionは、アルミニウム、ステンレス鋼、チタン、銅、合金鋼、そしてPEEKやデルリンなどのエンジニアリングプラスチックを含む、様々な金属の精密旋削加工に対応しています。ご要望に応じて、適切な材料をご提案いたします。

Q7: 旋削加工した部品の鋭角部には面取りが必要ですか?どのように処理すればよいですか?

機械加工部品の鋭利エッジの面取りは重要です。鋭利エッジは危険なだけでなく、応力集中点となる可能性があるためです。JS Precisionは、プログラム可能なツールパス制御を適用し、すべての鋭利エッジを正確かつ確実に面取りまたは不動態化処理します。

Q8: お問い合わせから見積もりまではどのくらい時間がかかりますか?

JS Precision は、標準部品については完全な図面とともに2 時間以内に明確で透明な予備見積りを提供することを約束します。また、複雑な部品については、顧客とのコミュニケーション後 4 時間以内に見積りを提供します。

まとめ

精密CNC旋削加工は現代の製造業の礎であり、究極の材料性能と精密なデジタル制御を完璧に両立させます。技術力と経験を兼ね備えたパートナーを選ぶことが、お客様の重要な部品の成功を決定づける要因となります。

信頼できる精密旋削部品メーカーとして、 JS Precision は設計の最適化、設計から完成品の納品までのフルサービスの提供を支援し、複雑なシャフト部品の機械加工時に発生するいくつかの課題を克服します。

部品図面をアップロードして、専門的な製造可能性分析と競争力のあるお見積もりをご依頼ください。精密製造における卓越したモデルを共に作り上げていきましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com