OEM CNC旋削部品は、自動車ブレーキシステムの主要な精密部品を構成し、主に安全性と性能に影響を与えます。ブレーキシステム部品のサプライヤーは信頼できるでしょうか?

汎用タイプの部品や特殊でない機械加工は、パフォーマンスのボトルネックや安全上の問題につながることがよくあります。

この記事では、プロの OEM CNC 旋削部品と精密 CNC 加工自動車プロセスを使用した最高品質のカスタム ブレーキ部品の製造について説明し、プロの精密 CNC 旋削会社を選択する主な理由を明らかにします。

コアアンサーの概要

| 核となる質問 | 主な回答 | あなたにとっての価値 |

| ブレーキ部品が完全に安全で一貫していることをどのように確認するのでしょうか? | CNC 旋盤 OEM 標準に準拠することで、材料、プロセス、テストの完全なトレーサビリティが可能になり、アフターマーケット部品よりも優れた性能を発揮します。 | OEM レベルの製造の安全性と信頼性の利点を理解し、品質基準を設定します。 |

| 複雑なブレーキ部品でも超精度と強度を得るにはどうすればいいのでしょうか? | 多軸 CNC 旋削およびミル旋削技術を複合的に組み合わせて主要コンポーネントを高精度に機械加工することにより、密閉性と構造的完全性が保証されます。 | 高性能ブレーキ部品の主な技術的道筋を説明し、プロセス、性能結合のアイデアを取得します。 |

| カスタム プロジェクトに最も信頼できる加工パートナーを選択するにはどうすればよいでしょうか? | 業界の認証、技術力、エンジニアリングサポートを徹底的に確認し、自動車の精密 CNC 加工の専門家である企業を選択してください。 | ハイエンドのCNC 旋削プロセスサプライヤーを選択するための実践的なアプローチを取得します。 |

重要なポイント:

- 安全性に妥協なし:ブレーキ システム用の OEM CNC 旋削部品は完全に追跡可能であることが非常に重要であり、どの時点でもわずかな逸脱が危険な結果を引き起こす可能性があります。

- 精度は効率の鍵です:キャリパーピストンの真円度は ≤0.003mm である必要があります。これは、ブレーキの感触と密閉性に直接影響し、精密 CNC 旋削には必須です。

- プロセスの問題:アルミニウム合金または高温合金の選択と、複雑な内部オイル チャネルおよび冷却フィンの CNC 加工が必要であり、これは汎用部品では実行できません。

- パートナーは最高の資産です:経験豊富な精密 CNC 旋削会社は、DFM の最適化を通じて設計コストを 20% 削減し、市場投入までの時間を短縮することができます。

この記事を信頼する理由:自動車CNC加工の権威、JS Precision

この記事は、JS Precisionの15年間にわたる自動車用精密CNC加工の実績に基づいています。ブレーキ部品の精密CNC旋削加工会社として、当社はIATF 16949:2016認証に加え、 航空宇宙グレードのAS9100 Rev D認証も取得しており、自動車用ブレーキ部品に航空宇宙規格を適用することができます。

JS PrecisionはCNC旋削技術に長けており、世界中の50社以上のOEMおよびレーシングブランドにOEM CNC旋削部品のカスタマイズサービスを提供しています。キャリパー、ピストン、ホイールフランジなど、あらゆるカテゴリーを網羅する1,000種類以上の主要ブレーキ部品を、0.003mmという高精度な加工精度で供給してきました。

当社は、変形、アルミニウム合金ブレーキ部品の自由加工、複雑な油圧システムの統合加工などの分野で、金属ブレーキ部品の製造プロセスに関する幅広い革新を開発しました。

当社は20台以上の多軸フライス盤および旋盤を保有しており、各機にはオンライン測定プローブと工具折損検出システムが搭載されています。受入材料の検査から完成品の全寸法検査まで、完全に追跡可能な品質管理システムを導入しています。

ブレーキシステム部品に関しては、高温・高圧条件下での部品性能の問題に正確に対処できるCNC 旋削プロセスパラメータライブラリを確立しました。

JS Precisionのエンジニアリングチームは、設計から量産まで、DFM(設計・製造・品質管理)の全プロセスサポートを、お客様に合わせたサービスで提供しています。これまでに複数のお客様を支援し、15%以上の軽量化とブレーキ部品の加工コスト25%削減を実現しました。

当社のノウハウと成功事例がこの記事の主な裏付けであり、各プロセス分析と選択の推奨が実際の生産要件と一致し、ブレーキ部品加工におけるお客様の問題を真に解決します。

JS Precisionの自動車ブレーキ部品向けCNC加工プロセスマニュアルを入手し、OEM CNC旋盤部品の加工基準をより深く理解したいですか?今すぐJS Precisionのエンジニアリングコンサルタントにご連絡いただき、「ブレーキプロセス」とお伝えいただければ、無料でマニュアルをご提供いたします。また、個別技術サポートも承ります。

OEM CNC 旋削部品がブレーキ システムの安全性と信頼性にとって重要な理由は何ですか?

ブレーキシステムは自動車の安全性の中核を担っており、OEM CNC旋盤部品はブレーキの信頼性に直接影響を及ぼします。安全性のリスクを低減するには、汎用部品ではなく、標準的なCNC旋盤OEM部品を選択することが不可欠です。この重要性は、材料、性能、コストの3つの側面に表れています。

材料の一貫性と構造の完全性の基礎

完全な材料トレーサビリティは、CNC旋盤OEMの基本要件の一つです。JS Precisionは、CNC旋盤OEM部品の製造において、6061-T6および7075-T651棒材のメーカー認証取得から始まり、すべてのバッチで機械的特性試験を実施しています。

加工工程では、部品の構造的完全性を維持するために、応力緩和が厳密に実施されます。様々なブレーキ部品はそれぞれ大きく異なる動作条件にさらされるため、材料特性は互いに完全に一致していなければなりません。

以下は、JS Precision の一般的に使用されるブレーキ部品加工材料とそのコア性能パラメータです。

| 素材の種類 | 引張強度(MPa) | 硬度(HRC) | 密度(g/cm³) | 耐高温性(°C) | 適用可能なコンポーネント |

| 6061-T6 | 310 | 90-95HRB | 2.7 | 204 | キャリパー本体、ブレーキブラケット |

| 7075-T651 | 572 | 15-18HRC | 2.8 | 180 | キャリパーピストン、高性能ブレーキシャフト |

| 304ステンレス鋼 | 515 | ≤201HB | 7.93 | 870 | ブレーキホースコネクタ、フランジ |

| インコネル718 | 1241 | 38-40HRC | 8.19 | 650 | 超高温条件用ブレーキ部品 |

| 鋳鉄HT250 | 250 | 180-220HB | 7.2 | 400 | ブレーキディスクとドラム |

安全で信頼性の高いOEM CNC旋削部品を製造するには、材料の正確かつ慎重な選定が不可欠です。JS Precisionは、お客様の部品の稼働環境に最適な材料をご提案し、OEM認証(Original Equipment Manufacturer:相手先ブランド製造)を取得いたします。

アフターマーケット基準を超えるパフォーマンス保証

JS PrecisionのCNC旋削OEMで製造される部品の重要な寸法公差は±0.01mm以内に制御されており、汎用部品の±0.05mmを大幅に上回っています。複数の負荷サイクル試験を実施した結果、疲労寿命は汎用部品よりも30%~50%長く、頻繁なブレーキ摩耗にも十分対応できることがわかりました。

システムリスクと運用コストの低減

安価なブレーキ部品を使用すると、シール不良や車両リコールなどの問題が発生する可能性があり、その結果、認定OEM CNC旋盤部品の購入にかかる投資額をはるかに上回る損失が発生する可能性があります。JS Precisionは部品の不良率を0.05%未満に抑えることができ、メンテナンスやリコールにかかるコストを大幅に削減します。

現在ご使用のブレーキ部品がOEM CNC旋盤部品の基準を満たしているか確認したいですか?今すぐJS Precisionにご連絡いただき、部品の図面をご提出いただければ、公差と性能の評価レポートを無料でご提供いたします。また、CNC旋盤OEM品質改善ソリューションに関する情報もご提供いたします。

CNC 旋削プロセスは高速ブレーキ加工における変形をどのように防ぐのでしょうか?

ブレーキ部品は通常、軽量アルミニウム合金で作られていますが、高速CNC旋削加工時に発生する切削力と熱によって容易に変形する可能性があります。CNC旋削加工の専門サプライヤーであるJS Precisionは、プロセス、ツール、パラメータを三重に管理することで、この問題に効果的に対処します。

加工シーケンスと応力制御

JS Precisionは、材料内部の応力を段階的に解放するために、「荒加工、応力解放、中仕上げ、時効仕上げ」という多段階のプロセスを採用しています。中仕上げ後の応力試験と荒加工後の高温時効処理により、部品の変形を効果的に防止します。

高度なツールとダイナミックバランシングテクノロジー

JS Precisionは、薄肉キャリパーボディの加工において、油圧式マンドレル拡張と特殊設計のソフトジョーを用いることで、均一なクランプ力を確保しています。工作機械主軸のダイナミックバランス技術と組み合わせることで、切削振動の抑制、均一な肉厚の確保、そして公差±0.05mm以内の加工を実現しています。

コアブレーキ部品の加工要件に基づき、JS Precision が従うブレーキ部品の CNC 旋削コア許容差規格は次のとおりです。

ブレーキ部品CNC旋削コア公差標準表

| コンポーネント名 | 直径公差(mm) | 真円度公差(mm) | 表面粗さ Ra (μm) | 位置公差(mm) |

| キャリパーピストン | ±0.005 | ≤0.003 | ≤0.4 | ±0.01 |

| ブレーキディスク取付面 | ±0.01 | ≤0.008 | ≤0.8 | ±0.02 |

| ホイールハブフランジ | ±0.01 | ≤0.006 | ≤0.6 | ±0.015 |

| キャリパーボディ油圧通路 | ±0.015 | ≤0.01 | ≤1.0 | ±0.02 |

| ブレーキマスターシリンダースピンドル | ±0.003 | ≤0.002 | ≤0.2 | ±0.005 |

これらの厳格な許容差基準は、前述の変形防止プロセスを通じて達成され、精密 CNC 旋削によるブレーキ部品の性能保証の中核を成しています。

ブレーキ部品向けに設計された、変形防止CNC旋削加工ソリューションについてご興味をお持ちですか?部品の材質と構造をJS Precisionにお知らせいただければ、当社のエンジニアがお客様のニーズに合わせてCNC旋削ブレーキ加工プロセスを無料でカスタマイズし、変形リスクを軽減いたします。

AS9100 規格における自動車向け精密 CNC 加工とはどういう意味ですか?

自動車向け精密CNC加工とは、自動車に適用される非常に高精度なCNC加工プロセスを指します。航空宇宙グレードのAS9100規格の導入には、通常の自動車加工よりもはるかに高い要件が求められます。

本質は厳格なプロセス制御と文書管理にあり、これによりブレーキ部品に対するさらなる保証が得られます。

ISOを超えた文書化とプロセス管理

AS9100は、自動車の精密CNC加工におけるすべての工程を文書化し、監査可能にすることを規定しています。JS Precisionは、ブレーキ部品の製造においてこの規則を厳守し、各部品の追跡を可能にする詳細な加工記録を作成しています。

初回品目検査と統計的工程管理(SPC)

JS Precisionは、自動車用ブレーキ部品の精密CNC加工において、FAIレポートの提出を義務付けています。量産段階では、SPC(表面処理工程管理)を用いて主要特性を継続的に監視し、精度のばらつきを最小限に抑えています。

図 1: 自動車の分解図。さまざまな内部および外部コンポーネントが分離され、色分けされて、精密 CNC 加工によって製造された部品の複雑さを示しています。

図 1: 自動車の分解図。さまざまな内部および外部コンポーネントが分離され、色分けされて、精密 CNC 加工によって製造された部品の複雑さを示しています。

精密 CNC 旋削がブレーキ部品に最も大きな違いをもたらすのはどこですか?

精密CNC旋削加工はブレーキ部品加工の中核工程であり、その精度はキャリパーピストンやキャリパーボディといった主要部品の性能を直接左右します。柔軟なCNC旋削加工アプリケーションは、高性能部品の統合加工を実現します。

主要コンポーネントの詳細な分析:キャリパーピストンとボディ

キャリパーピストンの真円度は≤0.003mmに制御され、表面仕上げは精密 CNC 旋盤によってRa ≤0.4μmで測定されており、適切なシーリング リングのフィットを維持するために非常に重要です。

多軸技術を使用することで、複雑な油圧マッチメイキングとブリッジ位置を備えたキャリパー本体は、CNC 旋削アプリケーションを通じて単一のクランプ操作仕上げを実行し、同心円状を保証します。

高性能要求に応えるソリューション

JS Precision は、高性能レーシングブレーキ部品を製造するために、精密 CNC 旋削と CNC フライス加工を組み合わせて7075-T651 アルミニウム合金の一体型キャリパーを機械加工し、油圧回路と中空セクションの統合機械加工を実現して、15% の軽量化と優れた放熱性を実現しました。

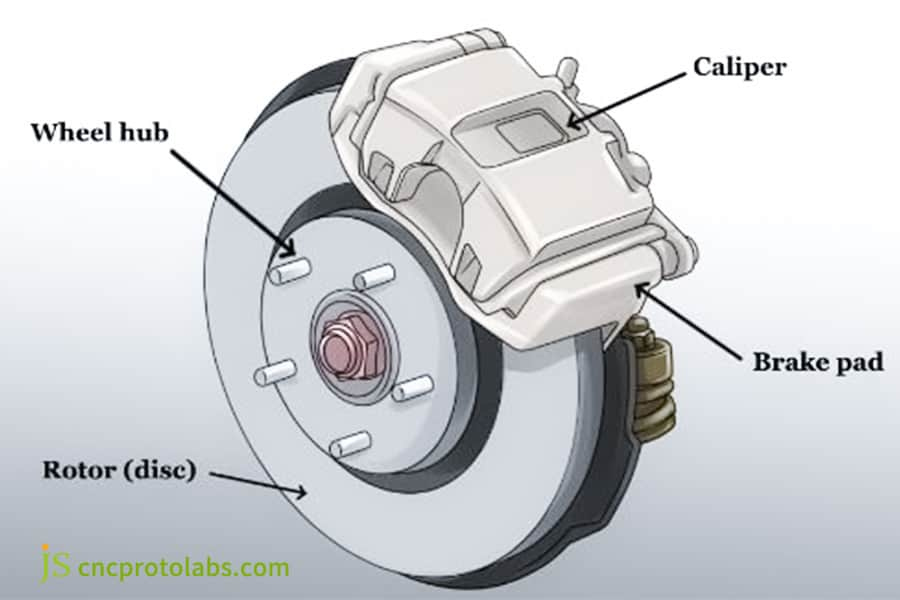

図 2: ローター、キャリパー、ブレーキ パッド、ホイール ハブなど、自動車のディスク ブレーキ システムのコンポーネントを示すラベル付き図。

図 2: ローター、キャリパー、ブレーキ パッド、ホイール ハブなど、自動車のディスク ブレーキ システムのコンポーネントを示すラベル付き図。

CNC 旋削アプリケーションは、カスタム ブレーキ特有の課題をどのように解決できるのでしょうか?

カスタマイズされたブレーキ部品の需要は日々増加しており、 CNC 旋削アプリケーションの柔軟性とプロセスの多様性により、小ロットや変更などのカスタマイズの課題を完璧に解決し、効率的で正確な処理ソリューションを提供できます。

カスタマイズと小ロット生産の柔軟性

CNCプログラミングの迅速な切り替えは、JS Precisionにとって最大のメリットです。同社はプログラムを迅速にデバッグし、OEM CNC旋盤部品と同等の精度で、 1つのプロトタイプから数百個のカスタム部品まで、わずかなコストで生産を開始できます。

統合設計による機能革新

JS Precision は、旋削技術とフライス加工技術を組み合わせることで、分離したピストンと保持リングを統合して加工できるため、組み立て手順が削減され、重量が軽減され、オイル漏れのリスクが完全に排除されます。

迅速な反復とテスト検証

JS Precision は、ブレーキ部品の 3D モデルから CNC プログラムを迅速に生成し、テスト用の機能プロトタイプを72 時間以内に製造できるため、市場投入までの時間が大幅に短縮されます。

JS Precisionのケーススタディ:EUモータースポーツ向けブレーキキャリパーの18%軽量化と25%のコスト削減

チャレンジ

ヨーロッパのモータースポーツブランドが開発した新型一体型4ピストンキャリパーの試作品は、ベンチテストで応力集中と微小亀裂が確認されました。さらに、1ユニットあたりの製造コストが850ドルと高額すぎると判断されたため、 JS Precisionに技術サポートを依頼しました。

ソリューション

1.DFM最適化:

JS Precisionのエンジニアリングチームは、キャリパーのプロトタイプ設計にDFM(構造力学モデル)を適用し、開発に着手しました。トポロジー荷重解析ソフトウェアを用いることで、キャリパーの主要な応力領域の剛性を確保しつつ、非荷重領域には軽量な中空設計を採用しました。

また、内部のオイル通路の角を直角から丸みのある形状に変更することで回転半径を調整し、流体の抵抗と応力集中を同時に低減しました。

2.プロセスイノベーション:

従来のマルチプロセス加工の代わりに、5 軸フライス加工と旋盤加工から開発された複合 CNC 旋盤加工を採用しました。これにより、すべてのオイル パスとキャリパーの取り付け面の位置精度が保証されるだけでなく、複数のクランプ操作の変更によるエラーも回避されます。

7075-T651アルミニウム合金の旋削効率を高めるために、 TiCNコーティングされた超硬工具も選択され、切削パラメータも調整されました。

3.サプライチェーンの最適化:

当社は、お客様の元々の輸入材料と同等の性能を持ちながら調達コストが低い航空宇宙グレードのアルミニウム合金材料の使用をアドバイスし、認証しました。これにより、お客様は材料コストを削減できました。

結果

キャリパーは18%の軽量化を実現するよう最適化されました。剛性の低下を許さないため、キャリパーは10万パルスの圧力にも故障なく耐えることができました。

さらに、キャリパー1個あたりのコストは637ドル( 25%削減)にまで削減され、設計凍結から最初のサンプル納品までの期間はわずか4週間でした。つまり、これらの取り組みのおかげで、お客様はレース認証を取得し、量産を開始することができました。

ブレーキ部品の軽量化とコスト削減の両方を実現したいとお考えですか?今すぐJS Precisionのエンジニアリングチームにお問い合わせいただき、部品設計をご提出ください。無料のDFM最適化分析で、軽量化とコスト削減の可能性を正確に算出いたします。

図 3: モータースポーツ用途で使用される、「PERFORMANCE MACHINE」および「RACE SERIES」とマークされた高性能モノブロック ブレーキ キャリパーのクローズアップ。

図 3: モータースポーツ用途で使用される、「PERFORMANCE MACHINE」および「RACE SERIES」とマークされた高性能モノブロック ブレーキ キャリパーのクローズアップ。

自動車部品の精密 CNC 旋削会社を選ぶ際に何に注意すべきでしょうか?

最も適切な精密 CNC 旋削会社を見つけることは、高性能ブレーキ部品が期待される基準を満たすことを保証する上で重要な役割を果たします。その会社の専門知識、高度な設備、およびエンジニアリング サポートが、最終的にプロジェクトの成功か失敗かを左右します。

必須資格および業界経験

評判の良い精密 CNC 旋削会社は、IATF 16949:2016 認証、検証可能なブレーキ部品製造のケーススタディ、さまざまな材料の加工に関する専門知識を備え、最適な材料とプロセスを組み合わせることができる必要があります。

技術能力リスト

- 設備: Y 軸と B 軸を備えたフライス加工および旋盤加工センターとオンライン検査システムが必要です。

- プロセス:加工が難しい材料を加工でき、変形や複雑な油圧システムなどの問題に対処できる、ブレーキ部品用の特定の CNC 旋削プロセス パラメータ ライブラリを備えている必要があります。

エンジニアリングサポートとコラボレーション機能

大手CNC旋削加工サプライヤーは、依頼がなくてもDFMレポートを提供します。JS Precisionは、図面受領後24時間以内に設計変更の推奨事項を提示することで、精密CNC旋削加工の難易度とコストを低減します。

精密CNC旋盤加工会社の正確なスクリーニングリストを入手し、最適なCNC旋盤加工サプライヤーを迅速に見つけたいですか?今すぐJS Precisionにご連絡いただき、「スクリーニングリスト」とお伝えいただければ、無料でリストをご提供いたします。さらに、個別の選定ガイダンスもご提供いたします。

よくある質問

Q1: ブレーキキャリパーの CNC 加工でよく使用される材料は何ですか?

CNC加工ブレーキキャリパーの主な材料は高強度アルミニウム合金で、主に6061-T6と7075-T651です。6061-T6は特性のバランスが良く、加工性に優れています。一方、7075-T651は強度が高く、高性能レーシングキャリパーに適しています。

Q2: 高精度ブレーキピストンに通常許容される偏差の限界はどのくらいですか?

高精度ブレーキピストンの直径許容差は±0.01mm 以内である必要があり、シールリングとの完全な互換性を保ち、ブレーキ液の漏れを防ぐために、真円度仕様は ≤0.005mm である必要があります。

Q3: ブレーキディスクの製造に CNC 旋削を使用することは可能ですか?

ブレーキディスクベースは鋳造製です。CNC旋盤加工は仕上げ加工のみに用いられ、摩擦面と取付面は面振れが0.05mm以下となるように加工されており、ブレーキの安定性が向上しています。

Q4: カスタムブレーキ部品を少量注文する場合、一定の最小注文数量 (MOQ) を満たす必要がありますか?

JS Precisionは柔軟な製造体制を推進しています。小ロットのカスタムブレーキ部品には、厳格な最低受注量(MOQ)は設けておりません。試作品1個から数百個単位のカスタム加工まで、幅広く対応可能です。

Q5: 図面からサンプルまでの通常の納期はどれくらいですか?

通常、中程度の複雑なブレーキ部品の初期サンプルは、図面と工程確認後2~4週間で発送可能です。複雑な一体型キャリパーの納期は設計に応じて異なります。

Q6: 大量生産における一貫性をどのように確保しますか?

JS Precision は、安定した標準化された操作、SPC およびプロセス制御、主要寸法の完全な検査、およびプロセス パラメータ ライブラリにより、大量生産の品質を確保できます。

Q7: 材料証明書や機械性能試験レポートを提供できますか?

はい、すべてのブレーキ部品には、メーカーによる材料証明書が発行されています。また、ご要望に応じて、第三者機関による機械性能試験レポートもご提供いたします。

Q8: 製造を容易にするために設計を変更する必要がある場合、どのようなプロセスになりますか?

JS Precision は、図面を受け取ってから 24 時間以内に設計 FM レポートを発行します。このレポートには、設計の最適化の提案の概要と、コストとパフォーマンスへの影響が含まれており、顧客はそれに応じてプロセスを調整できます。

まとめ

自動車のブレーキにおいて、安全性と性能は最も重視すべき点です。OEM CNC 旋削部品は、最上級のブレーキ システムの開発に大きく貢献していると言えます。

同時に、精密 CNC 加工自動車プロセスは、部品の最高品質を保証します。専門的な精密 CNC 旋削会社は、設計の最適化、コスト削減、軽量化のアプローチを組み合わせることで、望ましい結果を達成できます。

JS Precision は、専門的な CNC 旋削プロセス サプライヤーとして、専門的なプロセス、完全な資格、豊富なケース スタディを備えた高性能ブレーキ コンポーネントを作成するための信頼できるパートナーです。

ブレーキ部品の図面やご要望をJS Precisionまでお気軽にお送りください。当社のエンジニアリングチームが24時間以内に技術分析、プロセスソリューション、お見積もりをご提供し、より安全で効率的なブレーキ部品の開発をお手伝いいたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com