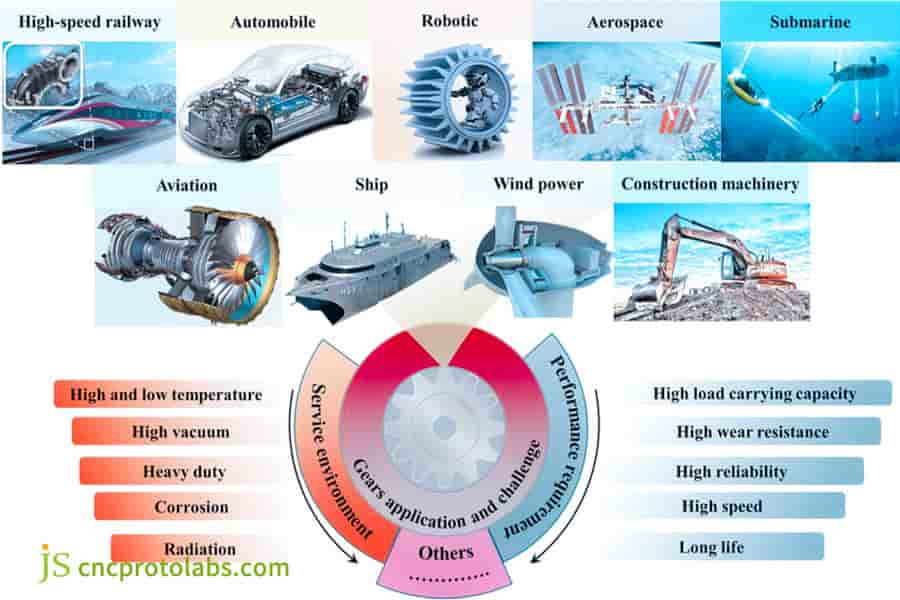

ギア切削サービスは、産業用トランスミッションの分野において常に不可欠です。ギアは、新エネルギー車のトランスミッションシステム、航空宇宙機械、産業用ロボットの重要な部品です。

ギア切削サービスはギア製造精度に直接影響を及ぼし、機器の寿命、消費電力、騒音レベルと密接に関連しています。不適切な加工技術は、製造コストの急激な増加、機器の故障、機器の性能低下につながる可能性があります。

この論文では、ギア加工における基本的な要件に焦点を当て、ギア加工で採用されている上位 3 つの方法の中で商業的価値と技術的価値にとって重要なポイントを徹底的に検討します。

カスタムギア切削の複雑さには、専門家の技術支援が必要です。JS Precisionはギア製造に深く携わる専門パートナーであり、工程選定から納品まで、包括的なギア製造ソリューションを提供できます。つまり、ギア製造は正確かつ効率的になります。

コア回答表

| 中核的な問題 | 主な技術的ポイント | ビジネス上の意思決定の価値 |

| プロセス選択の重要性 | これは、ギアの寿命、騒音レベル、そしてシステム全体の効率を直接決定する要因です。選択されたプロセスによって、精度と生産速度は異なります。 | コストの無駄を防ぎながら製品の市場性を向上させます。 |

| ギアを使った3つの主要なCNCプロセス | ホブ切り(高効率切削、大量の外歯車に最適)。 ギアシェーピング(往復切削、内歯車に使用)。 ギア研削(ギア処理の偏差を研削、修正します。 | 生産量と予算に応じて、正確で最適なギア切削ソリューションを選択します。 |

| 意思決定/サービスサプライヤーの選択 | ギアの種類、材料の硬度、精度グレード、プロジェクトの納期、コストパラメータを考慮した技術マトリックスを組み込んだ複雑なプロセスが含まれます。 | JS Precision は、安定した品質と制御可能な納期を確保することでカスタマイズされた要件に対応するための、プロセス チェーン全体にわたるエンドツーエンドのソリューションを提供します。 |

主な結論:

1.ギア精度要件がISO 5以上、または歯面粗さが0.8μm未満の場合は、 CNCギア研削サービスを選択する必要があります。

2. 中出力の内歯車または構造歯車の加工において、CNC ギア成形加工サービスは独自の経済的利点を備えています。

3. サービスプロバイダーを選択する際には、サービスプロバイダーの機器の精度(たとえば、ドイツのクリンゲルンベルクギア試験センターの基準に準拠した試験機器の提供)が保証されていること、および成功事例があることを確認する必要があります。

4. JS Precision は、ギア設計の最適化からギアホブ加工、ギア成形、ギア研削までのすべてのプロセスを組み合わせたカスタム ギア切削ソリューションを提供します。

JS Precisionの経験:ギアの安定性を向上させる鍵

JS Precisionは、自動車、航空宇宙、ロボット工学など、様々な要求の厳しい業界において、15年以上にわたりギア加工の受注実績を誇り、世界各国500社以上のお客様からご支持いただいています。当社の最大の競争力は、ギア製造技術の完璧さへの飽くなき追求と、お客様の課題に対する深い理解にあります。

設備に関しては、ドイツのLIEBHERR社製ホブ盤、日本のOKUMA社製ギアシェーピングマシン、スイスのREISHAUER社製ギア研削盤などの優れた設備を使用し、モジュール1~12、精度レベルISO 3~ISO 10など、すべてのモジュールを使用しています。

電子ギアボックス(EGB)と柔軟な同期技術を使用することで、ツールとワークピース間の精密なロックを実現し、ギアピッチ誤差をマイクロメートル精度で保証できます。

当社のエンジニアチームは平均10年以上の業界経験を有し、お客様に製造性を考慮した設計(DFM)に関する貴重なアドバイスを提供しています。これまでに、新エネルギー車メーカーの遊星ギアボックスの設計改善を支援し、ギアノイズを4デシベル低減し、生産効率を30%向上させました。

厳格な品質管理プロセスにより、 ISO 9001およびAS9100Dの認証を取得しています。各ギアは3Dメトリック機器や歯形ゲージなどを用いて徹底的に検査され、その結果は製造開始から完成まで追跡可能です。

ギア製品の性能をより安定させ、寿命を延ばす方法をお探しですか?今すぐJS Precisionエンジニアリングチームにご連絡いただき、ギアに関するご要望をお聞かせください。無料のプロセス実現可能性分析とカスタマイズされたギア切削サービスをご提供いたします。

ギア切削サービスを正確に選択することがプロジェクト成功の鍵となるのはなぜですか?

ギア切削サービスはギア加工の中核コンポーネントであり、その選択によってプロジェクトのコスト、納期、最終製品のパフォーマンスが直接決まります。

適切なプロセスを選択することで、スムーズで効率的なギア製造プロセスが確保されるだけでなく、使用する設備の性能も向上します。不適切なプロセスを選択すると、ギアの精度低下、コストの増加、プロジェクトの遅延につながる可能性があります。

外歯車の大量生産において、不適切な歯車切削工程は単価を20%以上上昇させる可能性があります。精密歯車の用途において適切な歯車切削工程を選択しないと、本来の用途に適さない製品が生産される可能性があります。

プロフェッショナルなギア切削サービスでは、ギアの種類、生産バッチ、精度要件などの要素に基づいて最適なプロセスを調整し、コスト、効率、品質のバランスを実現します。

プロセスの選択にお困りですか?JS Precision の「ギアプロセスの選択に関するホワイトペーパー」をクリックしてダウンロードし、さまざまなシナリオでのプロセスマッチングに関する無料ガイダンスを入手してください。予備的な要件がある場合は、当社のプロセスコンサルタントに直接連絡して、1 対 1 の選択分析を無料で入手することもできます。

技術的深層分析:CNCギア加工の3つのコアプロセスの真実

歯車加工では、プロファイル、ピッチ、表面形状を制御して高品質な歯車を製作します。CNCホブ加工、ギアシェーピング、ギア研削加工は、それぞれ異なるニーズに対応します。以下では、コアとなる原理と適用可能なシナリオを分析します。

CNC ホブ加工サービス: 大量生産と高効率生産に最適なのはいつですか?

CNCホブ加工サービスは、ホブ加工工程を通じて切削と歯車加工を同時に行うものです。これは、大量の外歯車を高効率に切削する場合に理想的であり、最も好まれています。このサービスでは、モジュール1から12までの歯車を製造できます。

ドイツ製LIEBHERR社製ホブ盤を使用し、コーティングされた超硬ホブを装備することで、最大180m/分の高速切削を実現しています。4140合金鋼製ギア1個あたりの加工時間はわずか5分で、 1,000個以上の生産量では、ギアシェーピング加工に比べて30%以上のコスト削減が可能です。

欠点は、内歯車や肩部が並んだ歯車をホブ加工できないことです。お近くのホブ加工サービスを探す際には、ホブ盤が歯車モジュールと生産バッチのサイズに適合していることを確認する必要があります。

CNC ギア成形サービス: 内歯車や複雑なギア構造の機械加工の課題をどのように解決するか?

CNCギアシェーピングサービスは、カッターの歯を往復切削し、ワークピースを回転させることによってギアを成形する加工方法です。主な利点は柔軟性が高く、ホブ加工では不可能な複雑な形状のギアを加工できることです。これには内歯車や多段歯車も含まれます。

JS Precisionのこれらのギアシェーパーマシンは、モジュール範囲1~10ユニット、内径20mm以上の内歯車を加工でき、精度はISO 7です。50~500ユニットの複雑な歯車の精密加工に効果的です。特殊な切削工具の使用を最小限に抑え、コストを削減します。

表面粗さが 1.6 ~ 3.2 μm であれば、一般的な要件は十分に満たされますが、ホブ加工に比べると効率が低いため、より単純な形状のギアの大量生産には適していません。

CNC ギア研削サービス: 最高レベルの精度と表面品質に投資する必要があるのはいつでしょうか?

CNC歯車研削サービスは、歯車仕上げ工程の主要な工程の一つです。砥石を用いて歯車を研削することで、歯形や表面粗さの誤差を排除し、焼入れ変形による誤差を排除することで、超高精度加工を実現します。

JS Precision は、CBN 研削ホイールと電気化学ドレッシング (ECD) 技術を使用して、HRC58 ~ 62 の硬化鋼ギアを ISO-3 の精度と 0.2 ~ 0.4µm という低い表面粗さで加工します。このプロセスは、ノイズ レベルが低く、寿命が長いため、高品質のトランスミッション機器では必須となっています。

設備投資はホブ盤の3~5倍、1個あたりの加工時間はホブ盤の5~8倍です。高速(>5000 RPM)、高負荷、低騒音といった用途に適しており、専門的なギアCNC研削業者を選択することが性能保証の鍵となります。

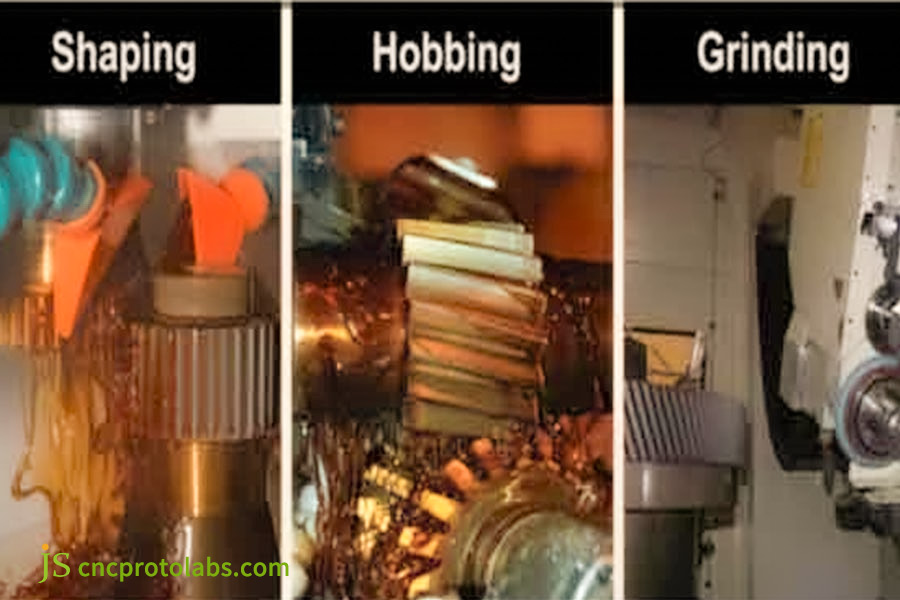

図1 3つのコアギア切削技術

技術比較マトリックス: データを使用してプロセスの意思決定を推進するには?

歯車切削工程の選択はデータに基づいて行う必要があります。以下のパラメータ比較表と主要寸法分析は、最適なソリューションを迅速に見つけるのに役立ちます。

3つの主要なCNCギア加工プロセスのコアパラメータの比較表

| 比較ディメンション | CNCギアホブ加工サービス | CNCギアシェーピングサービス | CNCギア研削サービス |

| 精密グレード(ISO) | 8~10 | 7-9 | 3-6 |

| 歯車表面粗さRa(μm) | 1.6~6.3 | 1.6~3.2 | 0.2~0.8 |

| 適用モジュール(mm) | 1-12 | 1-10 | 1-12 |

| 適用ギアタイプ | 外歯車(平歯車/ヘリカル歯車) | 内歯車・外歯車、複雑構造歯車 | 内歯車・外歯車(高精度が必要) |

| 材料の硬度範囲 | ≤HRC32(熱処理前) | ≤HRC35(熱処理前) | HRC58-62(熱処理後) |

| 単品加工時間(参考) | 5~15分 | 10~30分 | 20~60分 |

| バッチ適応性 | 大量生産(1000個以上) | 小規模から中規模のバッチ(50~500個) | フルバッチ(高精度要件に重点を置く) |

| 設備投資コスト | 中くらい | 中くらい | 高い |

| 典型的なアプリケーションシナリオ | 自動車用トランスミッションギア、一般機械用ギア | 産業用減速機内歯車、多段歯車 | 新エネルギー車用ギア、航空宇宙用ギア |

精度と表面仕上げ:Ra 0.4μmの超滑らかな歯面を実現できるプロセスはどれですか?

ギアの精度と表面仕上げは、トランスミッションの伝達効率と騒音レベルに直接影響します。CNCギア研削サービスのみが、 Ra値0.2~0.4μmの極めて滑らかな歯面を実現し、高速動作(>5000 RPM)と静音動作(<60 dB)を実現します。

Ra 1.6~6.3μmは一般機械に適しています。Ra 1.6~3.2μmは幅広い産業用途に適しています。JS Precisionの歯車研削は、熱変形を防止するためナノ流体冷却方式を採用し、歯形精度は3μm未満です。これらの仕様は、ハイエンド機器への応用をターゲットとしています。

コスト効率比: 単位コストはバッチ サイズによってどのように異なりますか?

単位コストは、さまざまなプロセスのバッチ サイズに大きく依存します。したがって、バッチが 1,000 を超える場合、ホブ加工の単位コストは最も低くなります。バッチが 50 ~ 500 の場合、 CNC ギア成形サービスの方が経済的です。また、精密なアプリケーションの場合、バッチ サイズに関係なく、ギア研削のみが必要です。

たとえば、係数 2.5、20CrMnTi 製のギアの場合、生産ロット サイズ 100 のギア成形の単価は約 80 ドル、生産ロット サイズ 1000 のホブ加工の単価は 35 ドルと低く、精度 ISO 5 のギア研削の単価は約 150 ドルです。

材料とデザインの限界: ギアの設計において、特定のプロセスの限界を超えたことはありますか?

各プロセスには材料と設計の制限があり、その選択には検証が不可欠です。

ホブ切りとギアシェーピングは熱処理前の軟質材料(HRC35まで)に適しており、研削は焼入れ鋼(HRC58〜62)に適しており、ホブ切りと研削の最大モジュールは12mm、ギアシェーピングの場合は10mmです。内歯車の場合、ギアシェーピングと研削工程では20mm以上の内径が必要であり、歯幅はホブ切りの場合は150mm、ギアシェーピングの場合は120mm、研削の場合は100mmです。

ギアの設計が上記の境界を超える場合、JS Precision は、カスタムギア切削スキームと複数のプロセスの組み合わせ、または特殊なツール設計を組み合わせて、実現可能な加工ソリューションを提供できます。

決定ガイド: どのギア切削サービスがプロジェクト要件に適合しますか?

ギア切削サービスの選択における本質は、 「ニーズとのマッチング」にあります。以下の意思決定ツリーは、どのプロセスが最も適切かを即座に判断するためのシナリオとして提供されています。

シナリオ 1: 高性能が求められる高精度伝送プロジェクトではどのように選択すればよいですか?

新エネルギー車のトランスミッションや航空宇宙トランスミッション部品といった高精度が求められるプロジェクトでは、ギア精度がISOレベル5以上、Ra<0.8μmであることが求められます。また、材料は主に焼入れ鋼であるため、 CNCギア研削サービスをご利用いただけます。JS Precisionは、専門的なギアCNC研削会社の一つであり、ハイエンドギアのフルサービス提供能力を備えています。

シナリオ 2: 内歯車または肩付き歯車セットを加工する場合の考慮事項は何ですか?

内歯車や多段歯車などの複雑な構造を加工する場合は、CNCホブ加工サービスを選択する必要があります。以下の3点に留意してください。

- ツール干渉検査のために、主要な寸法を記載した詳細な図面を提供します。

- バッチサイズと精度を明確に定義します。

- サービスプロバイダーのシミュレーション分析能力を確認します。

シナリオ 3: 緊急に必要とされ、ローカルでの迅速な対応が求められる小バッチカスタマイズのサービス プロバイダーをどのように見つけるか?

「近くのギアホブ加工サービス」の場合、確認すべき基本原則は、迅速な対応とプロセスの柔軟性です。これには、設備の容量、迅速なプロセス分析能力、そしてサービス提供の納期を確認する必要があります。

以下に、ニーズとプロセスを明確に一致させるための重要な一致情報をまとめます。

| ギア加工ニーズタイプ | 推奨プロセス | 通常の配送時間 | 単価範囲(米ドル) | 適用可能な業界 |

| 大容量汎用外歯車(1000個以上、ISO 8-10) | CNCホブ加工サービス | 7~14日間 | 35~60歳 | 一般機械、農業機械 |

| 小型から中型の内歯車(50~500個、ISO 7~9) | CNCギアシェーピングサービス | 10~20日 | 60~100 | 産業用減速機、建設機械 |

| 高精度クリティカルギア(無制限バッチ、ISO 3-6) | CNC研削サービス | 14~30日 | 120~200 | 新エネルギー車、航空宇宙 |

| 少量のカスタマイズされた複雑なギア(<50個、ISO 6-8) | ホブ加工+研削加工のハイブリッドプロセス | 7~12日 | 100~150 | ハイエンド機器の試作、研究プロジェクト |

図 2 どのギア切削サービスを選択するかを決定する際には、事前に考慮すべき要素があります。

実例:JS Precisionはプロセス最適化により顧客への配送効率を200%向上

プロジェクトの背景と問題点

高級包装機械メーカーが、モジュール2.5、材質20CrMnTi、硬度HRC58~62、精度ISO6級の遊星ギアボックス部品500個を緊急に必要としています。従来の単歯研削では納期が21日かかるのに対し、プロジェクトスケジュールは残りわずか10日で、契約違反のリスクに直面しています。

JS Precision ハイブリッド プロセス ソリューション: この行き詰まりを打破するために、ギア ホブ加工 + ギア研削がどのように重要なのでしょうか。

JS Precisionのエンジニアチームは、受注後すぐにプロセス分析を実施しました。「荒加工と仕上げ加工」のハイブリッドプロセスソリューションを求める声に応え、以下の提案を行いました。

1. プロセス分解と荒削り:ギアの歯と根元部分のそれほど重要ではない表面仕上げでは、コーティングされた超硬ホブを使用した速度 180 m/分の高速ギアホブ加工サービスにより、各ピースにつき5 分以内に完了する前処理タスクで余分な材料が除去されました。

2. 精密仕上げ:歯の騒音伝達および疲労抵抗面において、実施されたギア研削工程は、 ISO 6規格の歯形精度とRa 0.8um規格の歯仕上げ精度を備えたCBN研削ホイール工程を採用したCNCギア研削サービスでした。

3. 並行工程:荒加工と仕上げ加工は異なるステーションで並行して行われ、荒加工された部品は待ち時間なく次の工程に送られ、仕上げ加工が行われるため、サイクルタイムが大幅に短縮されました。

定量化可能な結果

- 時間:配送期間が21日から7日に短縮されました。これにより配送効率が200%向上し、顧客は債務不履行のリスクを回避することができました。

- コスト:研削代が60%最適化され、生産コスト全体が15%削減されました。これにより、お客様は全体で約8,000ドルの節約となります。

- 品質:識別ギアの歯の精度は良好で、精度レベルは ISO レベル 6 を満たしていました。ギアの動作時の騒音レベルは、顧客とのインストール プロセス中に 3 デシベル低減され、包装機器の高品質要件を満たしていました。

この特定のケースでは、プロセス統合に関する最高レベルの知識を備えたギア CNC 研削会社が、コストと時間の最適化をどのように達成できるかについて、広範な理解が得られます。

この成功事例に倣い、プロジェクトで効率性と経済性の双方にメリットのあるソリューションを実現するには、JS Precision にご連絡ください。弊社はカスタマイズされたハイブリッド プロセス ソリューションを提供いたします。

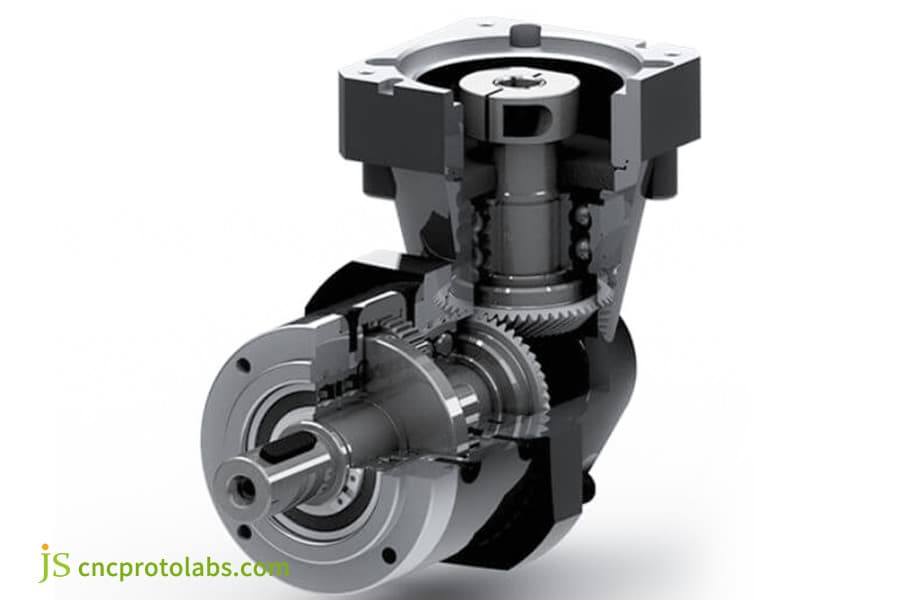

図3 包装機械用遊星ギアボックス

近接の原則を超えて:ギア切削サービスプロバイダーを選択するための5つの黄金律

プロバイダー 多くの顧客は「近くのギアホビングサービス」を検索しますが、場所だけで品質を保証することは不可能です。以下に挙げる5つの黄金律に従えば、優れたギア切削サービスプロバイダーを見つけることができます。

ルール 1: プロセス チェーン全体と最高評価の機器が備わっていますか?

最高評価のサービスプロバイダーは、ギアホブ加工、ギアシェーピング、ギア研削のあらゆる側面に精通し、公平かつ最適なアドバイスを提供する必要があります。JS Precisionは、上記3つの工程をすべて組み合わせ、複雑なギア加工サービスにも対応できる最高評価の設備を備えています。

ルール2:品質管理システムは厳格ですか?権威ある認証を取得していますか?

ギアの品質は、機器の品質と機能に大きく影響します。サービスプロバイダーは包括的な品質管理システムを備えている必要があります。JS PrecisionはISO 9001およびAS9100Dの認証を取得しており、クリンゲルンベルグ社製のドイツ規格試験装置を用いて、完全なプロセス品質管理を提供しています。

ルール3:エンジニアリングサポート能力は?フロントエンド設計の最適化に参加できますか?

ギア切削装置のサービスを提供する企業は、前工程の設計最適化に取り組む必要があります。JS Precisionには、ギアの形状と設計を最適化するためのDFM提案を提供するエンジニアがおり、これにより性能を損なうことなくコストを削減し、効率を最大化できます。これがカスタムギア切削サービスの本質的なメリットです。

ルール 4:「近くの」サービスは、信頼できるサプライ チェーンと迅速な対応を意味しますか?

真の「近くて便利」サービスの核心は、効率的なコミュニケーションと迅速な対応です。JS Precisionは、デジタルシステムを活用し、注文の進捗状況のリアルタイム追跡とデータ共有、 24時間365日体制のエンジニアサポート、そしてグローバル物流ネットワークを通じた迅速な配送を実現しています。

ルール5:長期協力のための持続可能な開発能力を備えているか?

サービスプロバイダーを選ぶことは、長期的なパートナーを選ぶことに他なりません。サプライヤーの財務状況を確認することは非常に重要です。研究開発への投資額はいくらで、生産能力計画はどうなっているでしょうか?JS Precisionは毎年、売上高の15%を技術革新に投資しています。安定した長期的な協力関係を築くため、常に新しいプロセスと設備を導入しています。

よくある質問

Q1: ギアホブ加工、ギアシェーピング、ギア研削のうち、どれが一番安価ですか?

ロット生産におけるコストの低い順から高い順は、おおよそ、ホブ加工、ギアシェーピング、そしてギア研削となります。内歯車やその他の複雑な形状の歯車の場合、小ロットから中ロットではホブ加工よりもギアシェーピングの方がコストが安くなる場合がありますが、個々のケースごとに評価する必要があります。

Q2: ギア研削で達成可能な最高精度はどのくらいですか?

高品質の CNC ギア研削サービスにより、航空宇宙などのハイエンド産業向けに、歯のプロファイルの ISO 3 精度基準を保証し、誤差を 3 マイクロメートル未満に抑えることができます。

Q3: ギア研削は熱処理の前か後かどちらで行うべきですか?

ギアの研削は通常、変形を引き起こす可能性のある熱処理プロセスの後に行われますが、研削はギアのこの変形を除去するのに役立ちます。

Q4: 超硬合金などの超硬材料で作られたギアを加工できますか?

はい、これはカスタムギア切削に分類されます。JS Precisionは、ダイヤモンド研磨材とプロセスを採用し、超硬合金などの超硬材料で作られたギアを加工することで、アプリケーションの特定の要求を満たします。

Q5: 小ロット注文(例:100個未満)は受け付けてもらえますか?

JS Precisionは小ロットの注文も承っておりますが、工程の経済性を評価する必要があります。100個未満のご注文の場合、特殊な切削工具の高額なコストを回避するため、ホブ加工や研削加工による柔軟な生産の方が適している場合があります。

Q6: 設計から完成品までの典型的なリードタイムはどれくらいですか?

工程と注文数量によってリードタイムは異なります。シンプルなホブ加工のご注文は2~3週間で納品されますが、複雑な歯車研削加工のご注文は4~6週間かかる場合があります。JS Precisionは、高精度が求められるご注文に対して迅速な納品体制を整えており、 7日以内に納品いたします。

Q7: ギアの設計と最適化のサービスを提供していますか?

はい、トップクラスのギアCNC研削会社は通常、プロセスエンジニアリングの包括的なサポートを提供しています。JS Precisionのエンジニアリングチームは、ギア設計、パラメータ最適化、プロセス計画など、ワンストップサービスをお客様に提供できます。

Q8: JS Precision と連携するための最初のステップは何ですか?

まず、歯車の種類、モジュール、歯数、精度、材質、生産数量、納期など、歯車の図面または仕様をご提出ください。無料で工程分析とお見積もりをご提示いたします。

まとめ

歯車切削工程に「最高」というものは存在せず、 「最適」なものだけが存在します。効率的なホブ加工サービス、柔軟なCNC歯車成形サービス、あるいは精密なCNC歯車研削サービスをお探しの場合でも、重要なのはお客様のニーズを満たすサービスを見つけることです。

JS Precision は、プロセス システム全体、最新の設備、熟練したエンジニア、品質管理を備え、設計の最適化から完成品に至るまでカスタム ギア切削サービスを提供できるため、コスト、効率、品質を最適化して最高の結果を得ることができます。

プロセスの選択に悩むのはもう終わりです。JS Precisionのギア専門チームに今すぐご連絡いただき、お客様のニーズをお知らせください。無料のプロセス分析とお見積もりをお送りし、より優れたトランスミッション部品の製造プロセスを開始いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com