コーティング/基材 適用可能な素材 主な利点

PVD コーティング超硬 アルミニウム、ステンレス鋼

高硬度、低摩擦、耐凝着性があり、高速切削に適しています

CVD コーティング超硬 スチール、鋳鉄

強力な接着力、耐摩耗性、耐高温性

ダイヤモンド コーティング 非鉄金属、複合材料

非常に高い硬度、耐摩耗性、優れた表面品質

インサート形状の影響

鋭い刃先: アルミニウムなどの柔らかい素材に最適で、切削抵抗が低く、滑らかな仕上がりになります。強化された刃先: スチールやチタン合金 などの硬い材料に最適です。チッピングを防止する強力な刃先。

CNC フライス加工サービスの要件を満たすことは効率と精度にとって必須です 。高精度の刃先を得るには、高精度のオプションを選択してください。効率を高めるには、耐衝撃性のあるインサートを選択してください。

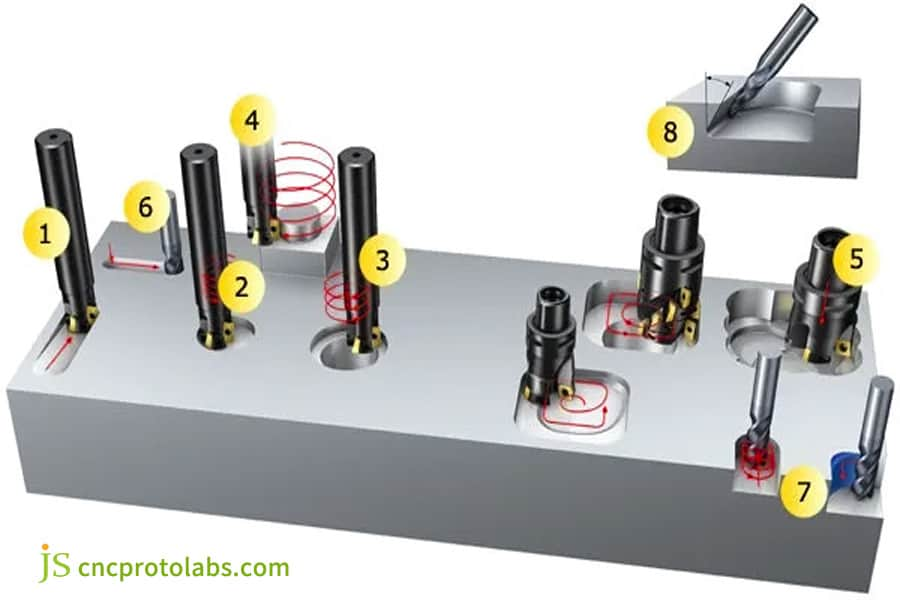

図 1 端面フライスは、幾何学的形状と構造に基づいてさまざまな方法で設計されています。

CNC フライス加工におけるディープポケットミーリングの重要な考慮事項

深いキャビティのフライス加工 (深さ対幅の比が 3:1 を超える) には特別なプロセスが必要です。主な障害は、工具の剛性不足と切りくず除去の困難さであり、これらには特別な解決策が必要です。

工具の剛性とオーバーハングのトレードオフ

工具の長さと直径の比率は剛性に影響します。この比率が 5:1 より大きい 場合、剛性が大幅に低下し、変形やビビリなどの問題が発生します。

解決策: 異なる長さの工具を組み合わせて加工する「リレー ミーリング」を使用します。また、動的バランスがとれた拡張剛性ツールホルダーも使用してください。

効果的な切りくず除去と熱制御のための戦略

キャビティが深く、切りくず除去が不十分な場合、二次加工、さらには工具の摩耗が発生する可能性があります。 アクティブな制御がないと、熱の蓄積により熱変形が発生する可能性があります。

切りくず除去: ヘリカル送りを次の 1 つ以上と組み合わせて使用します:セグメント化された工具リフティングと最適化されたツールパス戦略。 高圧(10~20MPa) 冷却液または圧縮空気フラッシングと組み合わせます。熱制御: 適切な種類の切削液を選択し、切削パラメータを調整し、温度制御された環境で高精度部品の加工を実行します。

<ブロック引用>

切りくず除去と剛性の課題を克服するために、深キャビティ部品のCNC フライス加工 をご希望ですか? JS Precision にお問い合わせください。当社の専門チームは、加工リスクを回避し、部品の精度と納品効率を確保するために、お客様の部品のアスペクト比と材料特性に基づいてカスタマイズされた深キャビティフライス加工ソリューションを無料で提供します。

図 2 穴とキャビティ、ポケットのフライス加工

精度の方程式: 比類のない CNC フライス加工精度を実現する切込み深さの最適化

切込み深さ (Ap) は、ISO 3685 規格内で確立された切削パラメータに準拠する必要があります。これは精度、表面仕上げ、 効率 の主要なパラメータであり、加工の特定の段階とシステムの特性に応じて最適化する必要があります。

荒加工と仕上げ加工の切込み深さの哲学

荒加工と仕上げ加工の目標はまったく異なるため、切削深さの戦略もまったく異なります。

荒加工: 大きな切込み深さ (工具直径 30% ~ 50% )、適度な切削幅、素早い材料除去、工作機械と工具の支持能力のマッチング精密加工: 小さな切込み深さ (0.1~0.3 mm )、高速、高送り速度により、表面品質と寸法精度を確保します。

震えを避ける: 「スイート ポイント」を探す

振動は CNC フライス加工の精度に影響を与えるため、切削深さの調整が振動を回避する鍵 となります。

振動の理由: 解決策: 共振周波数 (つまり、「安定ローブ図」 のスイート スポット) を避けるために切削深さを調整することで、加工品質と効率を向上させることができます。

<ブロック引用>

部品加工の「スイート スポット」を正確に見つけて、非常に高い CNC フライス加工精度 を実現したいと考えていますか?部品情報と加工の問題点を送信していただくと、JS Precision が専門的なソフトウェアを使用してシミュレーション分析を行い、カスタマイズされた切り込み深さの最適化ソリューションを提供します。これにより、精密加工が遠回りを回避できるようになります。

経済的な CNC フライス加工サービスのためのプロセス最適化戦略

CNC フライス加工サービスのコスト削減は、単純に単価を下げるのではなく、プロセス全体を最適化することで実現されます。これにより、コスト削減と効率向上という双方にとって有利な状況 を実現できます。

ツールパスの最適化: 空運転を減らし、切削効率を向上させます

ツールパスの最適化はコスト削減の鍵であり、加工時間と工具寿命に直接影響します。

高速ミーリング (HSM): 品質を確保しながら切削速度を向上させ、切りくずの排出を容易にします。カットインとカットアウトを最適化: スパイラルカットと円弧カットで刃の損傷を軽減します。ダイナミック フライス加工: 一定の切削負荷により、回転が減少し、効率が向上します。

材料とクランプの隠れたコスト管理

材料の利用率とクランプ時間は暗黙のコストであり、最適化後に大幅に削減できます。

素材の最適化: インテリジェントな植字により、ボードの使用率が向上し、標準の原材料仕様と一致します。クランプの最適化: モジュール式治具を使用して交換とデバッグの時間を短縮し、中小規模の生産に適しています。

プロトタイプから生産まで: 精密 CNC フライス加工部品のコストと精度のバランス

精密 CNC フライス加工部品 のプロトタイプ生産では、コストと精度のバランス を確保し、量産の基礎を築き、プロトタイプから量産へのスムーズな移行を達成する必要があります。

プロトタイピング段階における「十分な量」の原則

プロトタイピング段階の中核は機能検証です。極端な精度は必要ありません。コストは「十分な品質」の原則によって制御できます。

加工の難易度を下げるために、重要ではない寸法の公差を緩和する

標準の切削工具を使用して、カスタム工具の高コストと長い納期 を回避します。

機能検証には、容易に機械加工できる代替材料を使用する

設計のスケーラビリティに関する考慮事項

プロトタイプの設計では、精密 CNC フライス加工サービスの量産へのスムーズな移行を確実にするために、製造中止可能性 (DFM) を考慮する必要があります。

極端なアスペクト比や極端に小さい内隅半径などの特殊な切削工具 を必要とする構造は避けてください。

穴の直径やフィレットなどの寸法を標準化し、標準的な量産 の切削工具や治具に適合させる

<ブロック引用>

精密 CNC フライス加工部品のプロトタイピングから量産への移行に苦労していますか?プロトタイプの設計図面をアップロードすると、JS Precision の DFM エンジニアが無料の製造可能性分析を提供して、設計を最適化し、プロトタイピングのコストと量産の実現可能性のバランスをとり、プロジェクトの遅延を最小限に抑えるのに役立ちます。

専門の精密 CNC フライス加工サービスがどのようにして迅速な納期を保証するのか?

緊急のプロジェクトにより、サプライヤーの計画された対応に圧力がかかります。プロフェッショナルな精密 CNC フライス加工サービス プロバイダーは、標準的なプロセスとテクノロジーを使用しているため、高品質の製品とサービスを非常に迅速に提供できます。

ファスト トラック プロセスと予約されたリソース

JS Precision は、緊急のプロジェクトを継続的に進めるために、Quick-Turn Protocol を導入しました。

優先スケジューリング: リソースの可用性を保証する優先順位 を開きます。専用のコミュニケーション: プロジェクト マネージャーが 24 時間体制でプロジェクトの進捗状況に関する最新情報を提供します。予約リソース: 頻繁に使用される材料や標準ツール の在庫を保管し、調達の遅れを回避します。

デジタル シミュレーションと最初の成功

デジタル シミュレーションは、緊急プロジェクトをタイムリーに提供するための技術的な約束であり、オンサイトのデバッグの遅延を回避する方法です。

衝突シミュレーション: 衝突のリスクを予測し、加工の安全性を保証します。時間の見積もり: 納期の遅延を防ぐために、非常に正確に生産計画を立てます。 最初の成功: デバッグが軽減され、それによって時間を節約できます。

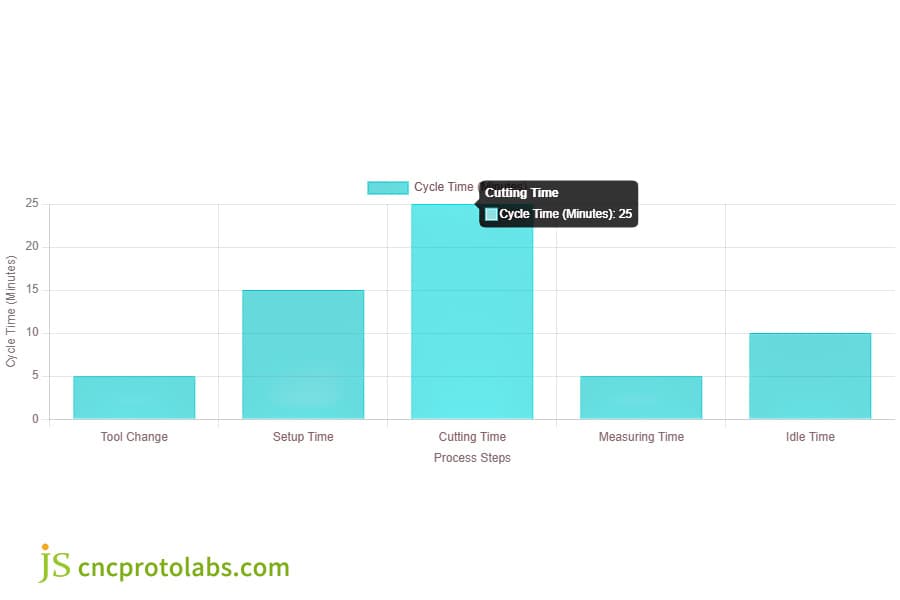

図 3 この棒グラフは、CNC フライス加工プロセスにおけるサイクル タイムのさまざまな構成要素を示しています。これらのプロセスを分析して最適化することで、オペレーターは全体的な効率を大幅に向上させることができます。

ケーススタディ: びびりから鏡面仕上げまで: 大型アルミ板で Ra<0.4μm を実現

クライアントと課題:

光学機器メーカーは、平面度 < 0.05 mm および Ra < 0.4 μm を必要とする、600 mm x 400 mm のアルミニウム合金 基準プラットフォームを加工する必要があります。

以前のサプライヤーのプロセス上の問題により、振動マークや平面度基準の不遵守が発生し、プロジェクトは中止の危機に瀕しました 。彼らは信頼できる高精度 CNC フライス加工サービス プロバイダーを緊急に必要としています。

JS Precision のソリューション:

プロジェクトを引き継いだ後、JS Precision はすぐにエンジニアリング チームを組織し システム診断を実施し、最終的に問題の根本原因を特定し、的を絞ったソリューションを開発しました。

システム診断:

分析を通じて、JS Precision チームは、以前のサプライヤーの問題は主に 2 つの側面から生じていると判断しました。

まず、 工具、主軸、 ワークピース システムの剛性が不十分でした。大径で歯の低い工具が使用されていたため、切削中に力の分布が不均一になり、共振が発生しました。

第 2 に、切込み深さ、主軸速度、送り速度の不一致によりびびりがさらに悪化しました。

正確な測定:

まず、1 刃あたりの切削抵抗を低減し、システムの振動を低減するために、歯数が多い (10 歯) の小径 (φ50mm) 精密正面カッターを使用しました。

2 番目に、専用ソフトウェアを使用して安定ローブ図を生成し、最適化された切込み深さ (0.2 mm) と主軸速度 (8000 rpm) を再計算して適用しました。

最後に、「クライミング フライス加工」 方法 を超高精度スピンドルと組み合わせて最終仕上げフライス加工に使用し、表面仕上げ をさらに向上させました。

環境制御:

アルミニウム合金の加工は温度変化の影響を非常に受けやすいため、加工作業中に制御された環境 (温度範囲は ±1°C ) が適用され、MQL 手法が使用されました。

この方法により、表面を汚染する切削液の量が大幅に減少しただけでなく、切削温度が適切に管理され たため、熱変形の発生が阻止されました。

結果:

最初のバッチのワークピースを一度に生産することに成功し、平面度 0.03mm、表面粗さ Ra 0.35μm を達成し、見事な鏡面仕上げを実現しました。

お客様はプロジェクトを保存できただけでなく、JS Precision と長期的なパートナーシップを締結しました。その後の高精度プラットフォームの注文はすべて当社が処理します。

これまでのところ、この部品シリーズの機械加工歩留まりは驚異的な 100% を維持しており、顧客の当初の期待と比較して納期サイクルは 15% 短縮されています。

<ブロック引用>

あなたも、精密フライス加工に必要な精度を達成するのに同じ困難に直面していませんか?その場合は、JS Precision の成功事例をさらにご覧になり、さまざまな業界のクライアントの機械加工の問題に当社がどのように対処しているかをご覧ください。特定の部品加工要件がある場合は、「精度の最適化」という注記を付けて図面をアップロードしてください。無料の実現可能性調査と正確な見積もりを返信いたします。

図 4 光学機器用アルミニウム合金リファレンス プラットフォーム

信頼性の高い高精度 CNC フライス加工サービスのサプライヤーを精査する方法

精密 CNC フライス加工 サービスの信頼できるベンダーであれば、品質、コスト、 納期 に関連するリスクを排除できます。ただし、このプロセスでは、価格や機械だけを考慮するのではなく、技術スキルやコラボレーションの有効性など、さまざまな側面を徹底的に評価する必要があります。

技術的能力の評価: 機器リストを超えて

技術的能力の評価は、単に機器の在庫を取得するだけではありません。 プロセス データベース、工具管理システム、全プロセス品質検査と SPC アプリケーション、エンジニアリング チームの DFM 経験の完全性を分析します。最良のサプライヤーは、処理リスクを事前に補償できます。

コラボレーションの透明性とコミュニケーション効率

プロジェクトの成功には効果的なコラボレーションが不可欠です。 サプライヤーのデジタル コラボレーション能力 (顧客ポータル、進捗状況の追跡など) とそのコミュニケーションを評価します。計画に密接に関与でき、問題をタイムリーに特定して解決できるパートナーをリストの一番上に入れてください。

よくある質問

Q1: アルミニウム合金と鋼の加工に正面フライスを選択する場合の最大の違いは何ですか?

アルミニウム合金を加工する場合は、スムーズな切りくずの除去と切りくずの付着を防ぐため、高速、多刃、 鋭利な 正面フライス カッターを選択してください。鋼を加工する場合は、耐摩耗性と高い切削力に耐えるための切りくず破壊能力を向上させるために、丈夫でコーティングされた低刃の高容量切りくず溝切りカッターを選択してください。

Q2: 深穴フライス加工の場合、切り込み深さの小さい多層フライスと切り込み深さの大きい数層フライスどちらを使用するのが良いですか?

切込み深さの小さい多層フライス加工を推奨します。切削抵抗、工具の変形、ビビリを低減し、切りくず排出を容易にし二次切削を防止 します。切り込み深さが大きく、層が少ないと、工具負荷が容易に増加し、切りくず除去が困難になり、精度と工具寿命に影響を与える可能性があります。

Q3: より良い仕上げ面を実現するには、主軸速度を上げる必要がありますか、それとも送り速度を下げる必要がありますか?

主軸速度と送り速度は同時に最適化する必要があります。まず歯当たりの適切な送りを確保 し、次に主軸速度を上げて表面の質感を磨きます。送り速度を下げるだけでは、工具とワークピースの間に過度の摩擦が発生しやすく、表面品質が悪化する可能性があります。

Q4: 機械加工中の、特に精密部品の熱変形の問題にどのように対処しますか?

精密部品の加工中の熱変形は、4 つの方法によって効果的に制御されます。 多段階の応力除去、適切な冷却方法のマッチング、プロセス順序の合理的な配置、一定温度のワークショップでの精密加工です。

Q5: 薄肉部品の平面フライス加工中の変形を防ぐにはどうすればよいですか?

重要なのは切削抵抗を軽減し、クランプ力を均等に分散する ことです。対称加工、小さな切込み深さ、軽切削を真空チャックや弾性クランプなどのツールと組み合わせることで、薄肉部品の平面フライス加工中の変形を効果的に防止できます。

Q6: 問い合わせから部品の最初のバッチを受け取るまでの一般的なプロセスと時間はどのくらいですか?

一般的なプロセスは 4 つのステップで構成されます。 見積確認に 1 ~ 2 営業日、プロセス プログラミングに 1 ~ 3 営業日、試作加工に 5 ~ 10 日、量産加工に 10 ~ 25 日、物流に 1 ~ 5 日がかかり、需要に応じて順序よく進められます。

Q7: 海外にいる場合、デザインの詳細を効果的に伝え、生産の進捗状況を追跡するにはどうすればよいですか?

海外のクライアントは、 年中無休のオンライン クライアント ポータル を通じて、専任のバイリンガル プロジェクト マネージャーと電子メール、ビデオ会議、その他の方法を使用して共同作業を行うことができ、シームレスな設計コミュニケーションと制作の進捗状況の追跡を保証します。

Q8: 他の地元またはアジアのサプライヤーと比較して、JS Precision を選択することの最もユニークな利点は何ですか?

核となる利点は、欧州レベルの技術力とアジアのコスト優位性の融合です。これにより、複雑な精密機械加工の課題を解決し、 効率的なサプライ チェーンを通じて 低コストかつ短納期 を実現し、プロトタイプから量産までシームレスなエクスペリエンスを提供することが可能になります。

概要

正面フライスの選択と深さの制御は、CNC フライス加工サービスにおいて科学と経験が完璧に組み合わされる 分野です。それには、物理原理の深い理解、機器のパフォーマンスの正確な制御、コスト効率の継続的な追求が必要です。

JS Precision は、システム思考を中核に据え、プロフェッショナルな技術と豊富な経験を活用して、お客様の CNC フライス加工プロジェクトを保護します。

精密面加工のニーズを今すぐ次のレベルに引き上げましょう!

JS Precision の Web サイトにアクセスし、部品図面をアップロード するか、当社のエンジニアリング チームに直接お問い合わせください。詳細なプロセス分析やツールの推奨事項を含む、プロフェッショナルな CNC フライス加工サービス ソリューションを利用して、複雑な精密フライス加工をお客様のプロジェクトで予測可能な高品質な成功に変える方法を直接体験してください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。 It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information .

JS Precision チームJS Precision is an industry-leading company , focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precisionCNC machining ,Sheet metal manufacturing ,3D printing ,Injection molding ,Metal stamping, and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified.当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 Choose JS Precision this means selection efficiency, quality and professionalism.www.cncprotolabs.com

Resource

VIDEO

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。