CNC-Werkzeugmaschinen revolutionieren die Umsetzung komplexer Konstruktionen. Ob Sie 1000 Zahnräder mit einer Toleranz von ±0,005 mm in Serie fertigen oder zylindrische Wellen drehen müssen – die Entscheidung zwischen CNC-Werkzeugmaschinen und Drehmaschinen kann sich als schwierig erweisen . Fehlentscheidungen können mitunter zu höheren Kosten und Zeitverlust führen.

Dieser Leitfaden definiert die Unterschiede zwischen den wichtigsten Merkmalen der CNC-Bearbeitung und den Eigenschaften von Drehwerkzeugen und erörtert, warum die CNC-Bearbeitung in China aufgrund dieser Unterschiede die beste Wahl für eine wirtschaftliche Präzisionsbearbeitung darstellt.

Wenn Sie den Artikel zu Ende gelesen haben, wissen Sie, welche Technologie für die Geometrie, das Toleranzniveau und das Budget Ihrer Bauteile erforderlich ist und wie eine reibungslose Zusammenarbeit mit professionellen Partnern gelingt, um aus Zeichnungen qualifizierte Produkte zu machen.

Zusammenfassung der wichtigsten Antworten

| Schlüsselfragen | Lösungsschlüssel | Mehrwert für Sie |

| Wesentliche Unterschiede? | CNC-Bearbeitungswerkzeuge bearbeiten komplexe Geometrien, Drehmaschinen bearbeiten einfache rotierende Körper. | Lassen Sie sich nicht verwirren und machen Sie deutlich, in welche Richtung Sie Ihr Projekt verfolgen sollten. |

| Wie wählt man aus? | Für komplexe, mehrstufige und hochpräzise Teile wählt man CNC-Maschinen, für einfache Teile und kleine Serien Drehmaschinen. | Erhalten Sie einen Entscheidungsrahmen zur Optimierung von Investitionen und Prozessen. |

| Warum CNC-Bearbeitung in China wählen? | Durch den Einsatz fortschrittlicher Ausrüstung und die Nutzung von Skaleneffekten wird der Preis für CNC-Bearbeitungszentren um 20-40% gesenkt. | Das Produkt bietet ein ausgewogenes Preis-Leistungs-Verhältnis und eignet sich daher für Projekte wie CNC-Maschinen zur Herstellung von Automobilteilen. |

| Wichtigste Schlussfolgerungen? | Bei der Auswahl sollten die Teileeigenschaften berücksichtigt werden. Die CNC-Technologie dominiert die moderne Fertigung, und Chinas Lieferkette bietet erhebliche Vorteile. | Es schafft ein ganzheitliches Verständnis, um strategische Entscheidungsfindung zu unterstützen. |

Wichtigste Erkenntnisse:

- Technologischer Determinismus: Die Wahl hängt von der geometrischen Form des Teils (komplexer vs. rotierender Körper), den Toleranzanforderungen (± 0,005 mm vs. ± 0,05 mm) und dem Produktionsvolumen ab.

- CNC dominiert die moderne Fertigung: Im Paradigma der CNC-Bearbeitung und -Fertigung bietet CNC eine beispiellose Wiederholgenauigkeit, Flexibilität und Integration.

- Dynamische Kostenbewertung: Bei komplizierten Bauteilen könnten die Gesamtkosten pro Einheit für das CNC-System geringer sein, die Kostenbarriere für Drehmaschinen ist niedriger.

- Strategischer Wert der chinesischen Lieferkette: Für Projekte, die sowohl erstklassige Ausrüstung als auch Kostenvorteile suchen, ist die CNC-Bearbeitung in China eine ausgereifte Option.

Warum sollten Sie diesen Leitfaden konsultieren? Wegen der CNC-Bearbeitungsdienstleistungen von JS Precision.

Dieser Leitfaden ist nicht nur konzeptionell, sondern basiert auf über 15 Jahren Geschäftserfahrung von JS Precision in der Erfüllung der CNC-Bearbeitungsbedürfnisse von Kunden in der Automobil-, Luft- und Raumfahrt- sowie Medizinbranche.

Wir haben über 10.000 Präzisionsfertigungsprojekte erfolgreich abgeschlossen. Ein Beispielprojekt ist die Optimierung der Produktionslinie für Turboladergehäuse eines Automobilzulieferers mit 5-Achs-CNC-Maschinen.

Die Bearbeitungszeit für die Bearbeitung von Einzelteilen wurde von 45 Minuten auf 16 Minuten reduziert, der Effizienzgewinn betrug 65 % bei einer Steigerung der Ausbeute von 85 % auf 99,5 %, wodurch unser Kunde Einsparungen von über 2 Millionen Dollar pro Jahr erzielte.

Unser Leistungsspektrum erfüllt vollumfänglich die Standards der ISO 9001:2015 und der IATF 16949. Darüber hinaus ist jede Maschine mit einer hexagonalen Koordinatenmessmaschine ausgestattet, um eine Genauigkeit der Prozesse nach internationalen Standards zu gewährleisten.

Wir verfügen über umfassende Expertise in der CNC-Bearbeitung und -Fertigung. Wir haben kundenspezifische Bearbeitungslösungen für die Luft- und Raumfahrtindustrie mit einer Bearbeitungsgenauigkeit von ±0,002 mm sowie die Fertigung von Spritzgussteilen für die Medizintechnik mit Kosteneinsparungen von 30–50 % realisiert.

JS Precision verfügt über mehr als 20 importierte 5-Achs-CNC-Bearbeitungszentren und beschäftigt ein professionelles Team von Programmier- und Verfahrenstechnikern.

Was uns auszeichnet, ist die Kombination aus fundierten technischen Fähigkeiten und praktischer Erfahrung: Wir bieten Ihnen nicht nur die Dienstleistung der Zerspanung selbst, sondern engagieren uns aktiv in der Designoptimierung, der Minderung von Produktionsrisiken und der präzisen Bewältigung Ihrer Fertigungsprobleme.

Suchen Sie einen zuverlässigen Partner für die Validierung von Prozessen und die Kostenoptimierung? Dann kontaktieren Sie JS Precision. Senden Sie uns Ihre Teilezeichnungen und Anforderungen – unsere Ingenieure erstellen Ihnen kostenlos eine Machbarkeitsanalyse, damit Sie potenzielle Verluste vermeiden können.

Wofür steht CNC-Bearbeitung?

Die CNC-Bearbeitung ist das Herzstück der modernen Präzisionsfertigung. Viele fragen sich: „ Wofür steht CNC-Bearbeitung ?“ Die Beherrschung ihrer Prinzipien ist die Grundlage für den effektiven Einsatz von CNC-Bearbeitungswerkzeugen.

Vollständiger Name und Kern der CNC-Maschine

CNC steht für Computer Numerical Control (computergesteuerte numerische Steuerung). Es handelt sich dabei um die Steuerung von Werkzeugmaschinen mit vorprogrammiertem G-Code, die digitale Zeichnungen in konkrete Bauteile umwandelt. Durch die Automatisierung werden menschliche Fehler vollständig ausgeschlossen, sodass eine gleichbleibende Präzision in der Serienfertigung gewährleistet ist.

Von digital zu solide: Der CNC-Workflow

- CAD-Konstruktion: Erstellung von 3D-Modellen mit Toleranzen unter Verwendung von SolidWorks .

- CAM-Programmierung: Umwandlung in Werkzeugmaschinencode und Generierung optimaler Werkzeugwege.

- Nachbearbeitung: Anpassung an CNC-Bearbeitungszentren und Modifikation.

- Maschinenausführung: Bearbeitung gemäß Programm zur Herstellung des Endprodukts.

Der grundlegende Unterschied zwischen CNC-Bearbeitung und traditioneller Bearbeitung

Die CNC-Bearbeitung bietet erhebliche Vorteile: Sie kann rund um die Uhr automatisch überwacht werden, während herkömmliche Verfahren vollständig manuelle Arbeit erfordern. Die Präzision erreicht Werte von CPK > 1,33 , was traditionell von den Fähigkeiten des Bedieners abhängt; sie unterstützt die Fünf-Achs-Verkettung und ermöglicht so die Bearbeitung komplexer Teile, die traditionell schwer zu handhaben sind.

Möchten Sie erfahren, wie die CNC-Bearbeitung die Produktion in Ihrem Unternehmen grundlegend verändern kann? Möchten Sie unser kostenloses Whitepaper „Best Practices für CNC-Bearbeitung und -Fertigung “ erhalten?

Wie vergleicht man CNC-Bearbeitungswerkzeuge und Drehwerkzeuge?

Zusammenfassend lässt sich sagen, dass die Wahl zwischen CNC-Bearbeitungswerkzeugen und Drehmaschinen ganz von den Anforderungen an die Werkstücke abhängt. Um Ihnen die Entscheidung zu erleichtern, stelle ich Ihnen die folgenden Maße im Vergleich zur Verfügung.

CNC-Werkzeugmaschinenfamilie: Fräsmaschinen, Bearbeitungszentren und multifunktionale integrierte Maschinen

Dazu gehören Fräsmaschinen und Bearbeitungszentren, bei denen rotierende Schneidwerkzeuge und die mehrachsige Bewegung des zu bearbeitenden Objekts eine facettenreiche Bearbeitung ermöglichen.

Drehmaschinenkernwerkzeuge: Der König der Rotationskörperbearbeitung

Werkstückrotation, Werkzeugaufnahme, geeignet für rotierende Teile wie Wellen, manuell, halbautomatisch , CNC-Typ, mit deutlich geringeren Anfangsinvestitionen als bei CNC-Bearbeitungszentren .

Vergleichstabelle der wichtigsten Leistungsparameter (4D)

| Leistungsindikatoren | CNC-Bearbeitungswerkzeuge | Drehwerkzeuge | Anwendbare Szenarien (Ergänzung) |

| Automatisierungsgrad | Vollautomatisch (24-Stunden-Dauerbetrieb) | Halbautomatisch/Manuell | Für die Massenproduktion wird die CNC-Technik bevorzugt. |

| Präzisionstoleranz | ±0,005 mm | ±0,02–0,05 mm | CNC-Maschinen sind für die Herstellung von Präzisionsteilen unerlässlich. |

| Flexibilität | Hohe Leistung (schneller Teilewechsel) | Niedrig (nur für rotierende Teile geeignet) | CNC-Maschinen werden bevorzugt für die Fertigung von Kleinserien mit vielfältigen Varianten eingesetzt. |

| Anfangsinvestition | 50.000 bis 500.000 US-Dollar+ | 50.000 bis 500.000 US-Dollar+ | Drehmaschinen eignen sich besonders für begrenzte Budgets und einfache Bauteile. |

| Materialverträglichkeit | Breit (Titanlegierungen, Aluminiumlegierungen, Stahl, Kunststoffe) | Relativ eingeschränkt (eher geeignet für weiche Metalle). | CNC-Bearbeitungswerkzeuge für zyklussensitive Projekte |

| Bearbeitungszeit für komplexe Teile | 20–60 Minuten/Stück | 60–180 Minuten/Stück | CNC-Bearbeitungswerkzeuge für zyklussensitive Projekte |

Auswahlleitfaden: Projektbedarfsorientierte Entscheidungen

Wählen Sie CNC-Bearbeitungswerkzeuge für komplexe 3D-Teile, mehrere Bearbeitungsschritte und Toleranzen von ± 0,005 mm. Einfache Drehmaschine für Kleinserien und kostengünstige Fertigung.

- Bei Bauteilen mit komplexer dreidimensionaler Kontur, die eine integrierte Bearbeitung mehrerer Prozesse erfordern, oder bei denen eine Toleranz von ± 0,005 Millimetern erforderlich ist, werden CNC-Bearbeitungswerkzeuge bevorzugt.

- Wenn es sich bei dem Teil um einen einfachen rotierenden Körper handelt, nur eine Prototypenfertigung oder eine Kleinserienproduktion erforderlich ist oder das Budget die wichtigste Einschränkung darstellt, ist die Wahl von Drehwerkzeugen kostengünstiger.

Warum sind CNC-Bearbeitungszentren das Rückgrat komplexer Projekte?

Diese Projekte betrachten CNC-Bearbeitungszentren als zentralen Bestandteil ihrer Arbeitsweise und haben durch Weiterentwicklungen und Verbesserungen dazu geführt, dass Bearbeitungszentren in der High-End-Fertigung unverzichtbar geworden sind.

Definition eines Bearbeitungszentrums

Mit ihrer automatischen Werkzeugwechselfunktion ist sie zum Fräsen, Bohren und Gewindeschneiden in der Lage, sodass mehrere Bearbeitungsschritte gleichzeitig mit nur einer Spannposition durchgeführt werden können.

Vergleich mit herkömmlichen Maschinen

Die Einzelaufspannung trägt zur Vermeidung von Positionierfehlern bei und ermöglicht eine Positioniergenauigkeit von ±0,003 mm . Der Werkzeugwechsel über den automatischen Werkzeugwechsler (ATC) dauert nur 0,5 bis 2 Sekunden, und die Nebenzeiten reduzieren sich um 40 % .

- Kürzere Spannzeiten: Erledigt die gesamte Bearbeitung in einer einzigen Spannposition in kürzerer Zeit als andere Maschinen.

- Verbesserte Genauigkeit: Die Positioniergenauigkeit beträgt ±0,003 mm, die Wiederholgenauigkeit ±0,001 mm.

- Erhöhte Produktionseffizienz: Das automatische Werkzeugwechslersystem ermöglicht einen Werkzeugwechsel in nur 0,5-2 Sekunden und reduziert so die Nebenzeiten um 40 %.

Praxisbeispiel: CNC-Fertigung von Turboladergehäusen für Automobile

Herausforderung: Ein führender Automobilzulieferer benötigt Turboladergehäuse. Die Turbulenzkanäle der Bauteile weisen komplexe Krümmungen mit einer Toleranz von ±0,03 mm auf. Herkömmliche Verfahren erfordern vier Maschinen und drei Aufspannpunkte bei einer Ausschussquote von 15 % und einer Fertigungszeit von 45 Minuten pro Stück, was für die Massenproduktion nicht ausreicht.

Lösung: JS Precision nutzt ein 5-Achs-CNC-Bearbeitungszentrum mit Hochdruckkühlsystem. Die Bearbeitung aller Formen, Bohrungssysteme und Strömungskanäle erfolgt in einem einzigen Aufspannvorgang.

Ergebnisse: Der Ausschussanteil wurde auf 0,5 % reduziert , die Bearbeitungszeit auf 16 Minuten verkürzt, die Produktivität um 181 % gesteigert und die Genauigkeit des Materialflusses entsprach vollständig den Normen der ISO 13485 , um den Kunden einen erfolgreichen Markteintritt auf dem internationalen Markt zu ermöglichen.

Für wen eignen sich CNC-Maschinen für die Automobilteilefertigung?

In der Automobilindustrie bestehen hohe Anforderungen an die Präzision, weshalb CNC-Maschinen für die Fertigung von Automobilteilen für die Hersteller zur bevorzugten Wahl geworden sind.

Die hohen Anforderungen der Automobilindustrie: Die Toleranz der Schlüsselkomponenten muss ±0,01 mm betragen, stabil bei hohen und niedrigen Temperaturen sein, und die Produktionskapazität muss für jedes Modell über 100.000 Einheiten pro Jahr liegen.

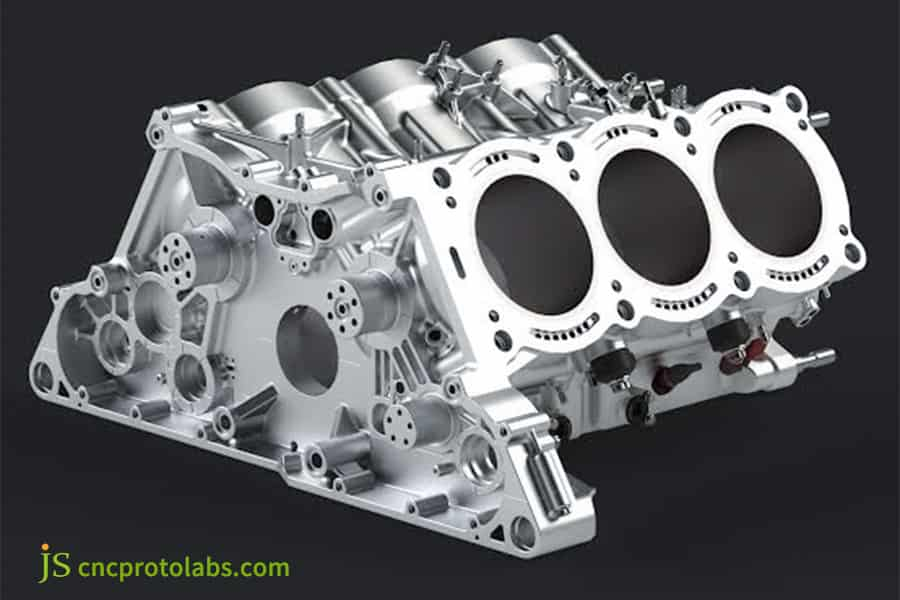

Typische, CNC-bearbeitete Automobilteile: Dazu gehören grundlegende Autoteile wie Zylinderköpfe von Automotoren, Bremssättel und Zahnräder.

Die Rolle von Drehmaschinen in der Automobilzulieferkette: Drehmaschinen sind nach wie vor ein unverzichtbarer Bestandteil der Automobilzulieferkette, vor allem für die Bearbeitung einfacher Drehteile wie Schrauben, Muttern und Antriebswellen. Aufgrund ihrer geringeren Investitionskosten und der Möglichkeit zur effizienten Massenproduktion einfacher Bauteile lassen sich Drehmaschinen gut mit CNC-Bearbeitung kombinieren.

Die IATF-16949-Zertifizierung ist eine unerlässliche Voraussetzung für die Fertigung von Automobilteilen, und die CNC-Bearbeitungszentren von JS Precision erfüllen diese Norm vollständig. Wenn Sie in der Automobilteileproduktion tätig sind, fordern Sie ein kostenloses Angebot von JS Precision an, um mögliche Kosteneinsparungen von 20–30 % zu ermitteln.

Welche Rolle spielt CNC in modernen Fertigungsökosystemen?

Die Technologien der Industrie 4.0, die CNC-Bearbeitung und -Fertigung bilden den Kern intelligenter Fabriken und stellen somit die Verbindung zwischen der digitalen und der physischen Welt her.

Das zentrale Drehkreuz der intelligenten Fertigung

Die Integration von CNC-Systemen mit MES- oder ERP-Funktionen ermöglicht Datenerfassung und intelligente Qualitätskontrolle. Dies führt zu 30 % weniger Ausfallzeiten. Nachfolgend ein Vergleich der Effizienz der intelligenten Geräteintegration:

| Gerätetyp | MES-Systemintegration | Genauigkeit der Datenrückverfolgbarkeit | Gesamtanlageneffektivität (OEE) | Fehlerreaktionszeit | Chargenkonsistenz (CPK-Wert) |

| 5-Achs-CNC-Bearbeitungszentren | 95 %+ | Einzelvorgang/Einzelstück | 82 %–88 % | ≤5 Minuten | ≥1,67 |

| 3-Achs-CNC-Fräsmaschine | 85%-90% | Einzeloperation | 75%-80% | ≤8 Minuten | 1,33-1,67 |

| CNC-Drehmaschine | 80%-85% | Einzelstück | 78 %–83 % | ≤6 Minuten | 1,50-1,80 |

| Konventionelle Drehbank | ≤30% | Keine präzise Rückverfolgbarkeit | 55%-65% | ≥20 Minuten | 0,80-1,00 |

| Traditionelle Fräsmaschine | ≤20% | Keine präzise Rückverfolgbarkeit | 50%-60% | ≥15 Minuten | 0,70–0,90 |

Wie aus den Daten deutlich hervorgeht, ist die intelligente Integration von CNC-Maschinen hinsichtlich der Produktionsstabilität herkömmlichen Maschinen weit überlegen, was sie zum Kern des aktuellen Produktionstrends in der Branche gemacht hat.

Durch Programmsteuerung und Echtzeiterkennung kann bei der CNC-Bearbeitung eine Fehlerratenkontrolle im ppm-Bereich erreicht werden.

Evolution traditioneller Werkzeuge

Moderne CNC-Dreh- und Fräsmaschinen sind mit automatisierten Konfigurationen wie robotergestützten Be- und Entladevorrichtungen kombiniert und fester Bestandteil flexibler Fertigungssysteme. Diese Entwicklung sorgt zudem dafür, dass traditionelle Werkzeuge nicht mehr auf einen einzigen Prozess beschränkt sind, sondern den Anforderungen intelligenter Produktionslinien besser gerecht werden.

Sie möchten wissen, wie Sie die CNC-Bearbeitung in Ihre intelligente Fabrik integrieren können? Kontaktieren Sie JS Precision mit dem Vermerk „Intelligente Integration“, um einen personalisierten „Leitfaden zur Integration von CNC-Bearbeitung und Fertigung“ zu erhalten und Schritt-für-Schritt-Implementierungstechniken zu erlernen.

Wie lassen sich Preis und Wert von CNC-Bearbeitungszentren in China bewerten?

CNC-Bearbeitung in China ist sehr kosteneffizient. Sie stellt zudem eine ideale globale Lieferkette dar. Wir helfen Ihnen nun, ihre Kosteneffizienz wissenschaftlich zu bewerten.

Vorteile der Branchenclusterung: Da sich die Lieferkette in Shenzhen, Suzhou und anderen Regionen Chinas erheblich weiterentwickelt hat, haben Skaleneffekte zu niedrigeren Produktionskosten geführt.

Analyse der Preiszusammensetzung: Der Preis für CNC-Bearbeitungszentren ist im Vergleich zum Westen bis zu 40 % niedriger, was auf Vorteile bei den Kosten für Arbeitskräfte, Ausrüstung und Logistik zurückzuführen ist.

Schlüssel zur Qualitätssicherung: Prüfen Sie bei der Beschaffung die ISO 9001/IATF 16949-Qualifikationen und die Konfiguration importierter Fünf-Achs-Maschinen und Koordinatenmessmaschinen.

Maximierung des ROI: Die Zusammenarbeit mit chinesischen CNC- Bearbeitungsanbietern wie JS Precision bietet vielfältige Vorteile: Senkung der Produktionskosten ohne Qualitätseinbußen; Einsatz modernster Anlagen für komplexe Bearbeitungsprojekte; Verkürzung der Lieferzeiten durch ausgereiftes Lieferkettenmanagement.

Fallstudie: JS Precision nutzt Fünf-Achs-CNC-Maschinen, um die Krise der Rennsportteile-Zulieferer zu bewältigen

Ein führender Hersteller von Rennfelgen stand vor Produktionsproblemen. Das zweistufige Verfahren „CNC-Drehmaschine + 3-Achs-Fräsmaschine“ wies eine Ausschussquote von bis zu 5 % und eine Stückproduktionszeit von 47 Minuten auf und konnte die Auftragsanforderungen während der Hauptsaison im Rennsport nicht erfüllen.

Kernherausforderung

Dieser Prozess birgt drei wesentliche Engpässe:

- Zwei Klemmvorgänge führen zu einem kumulativen Positionsfehler von ±0,1 mm , der nicht den Anforderungen an Rennsportteile genügt.

- Die Bearbeitungszeit von Prozess zu Prozess und das Spannen/Positionieren nehmen 30 % der Gesamtzeit in Anspruch .

- Die Produktionskapazität beträgt lediglich 450 Stück pro Monat, was es schwierig macht, den Eilauftrag von 1000 Stück pro Monat zu bewältigen.

- Die Gesamtkosten für Ausschuss und Nacharbeit führen zu Stückkosten von 45 US-Dollar .

Die Lösung von JS Precision

JS Precision hat nicht nur die Geräte ausgetauscht, sondern den gesamten Prozess neu aufgebaut. Details und Daten zur Lösung finden Sie unten:

1. Modernisierung der Ausrüstung und Anpassung der Vorrichtungen:

Für die Bearbeitung wurde ein deutsches 5-Achs-CNC-Bearbeitungszentrum vom Typ DMG MORI 50 eingesetzt, und eine eigens entwickelte pneumatische Präzisionsvorrichtung kam zum Einsatz. Die Wiederholgenauigkeit beträgt ±0,003 mm, wodurch der gesamte Prozess ohne Nachbearbeitung abgeschlossen werden kann und Fehler, die bei einer Nachbearbeitung auftreten können, vermieden werden.

2. Optimierung des Werkzeugs und der Schnittparameter:

Bei der Bearbeitung der Aluminiumlegierung 6061 wurden 12-mm-PCD-Wendeschneidplatten zum Plandrehen mit einer Umfangsgeschwindigkeit von 800 m/min und einem Vorschub von 0,2 mm/U/min verwendet. Für das Seitenfräsen und Bohren kommen hartmetallbeschichtete Werkzeuge zum Einsatz. Die dynamische Frässtrategie ermöglicht eine Schnitttiefe von bis zu 3,5 mm und führt zu einer Effizienzsteigerung von 60 %.

3. Programmierung und Kühlungsoptimierung:

Die Fünf-Achs-Verbindung optimiert den Werkzeugweg beim Seitenfräsen, sodass die Werkzeugschneide tangential zur gekrümmten Oberfläche verläuft und die Schnittkraft um 40 % reduziert wird. Gleichzeitig sorgt das interne Hochdruckkühlsystem mit 70 bar Druck und einer Durchflussrate von 25 Litern pro Minute dafür, dass die Aluminiumlegierung nicht anhaftet und keine Aufbauschneiden entstehen . Dadurch erhöht sich die Werkzeugstandzeit um das 2,5-Fache.

Quantitative Ergebnisse:

Nach der Implementierung der neuen Lösung wurden deutlich positive Ergebnisse beobachtet:

- Die Zykluszeit für Einzelteile wurde von 47 auf 22 Minuten reduziert, was einer Steigerung der Bearbeitungseffizienz um 113 % entspricht.

- Die monatliche Produktionskapazität stieg von 450 Stück auf 1440 Stück, der Output erhöhte sich um 220%.

- Die Ausschussquote sank von 5 % auf 0,2 %, Nacharbeiten gab es praktisch keine mehr .

- Die Kosten pro Stück sanken auf 29 US-Dollar, was einer Kostenersparnis von 35 % entspricht, und die neue Investition amortisiert sich innerhalb von 4 Monaten.

Wenn Sie mit Effizienz- oder Qualitätsengpässen zu kämpfen haben, vereinbaren Sie eine kostenlose Beratung mit einem Ingenieur von JS Precision . Wir entwickeln eine maßgeschneiderte CNC-Bearbeitungslösung für Sie.

Wie Sie die endgültige Entscheidung treffen: Die richtige Bearbeitungslösung für Ihr Projekt auswählen

Die Auswahl von CNC-Bearbeitungswerkzeugen/Drehmaschinen erfordert dennoch die Berücksichtigung technologischer und betriebswirtschaftlicher Aspekte. Um die beste Entscheidung zu treffen, befolgen Sie diese drei Schritte:

Schritt 1: Projekterfolgskriterien definieren

Die wichtigsten zu definierenden Aspekte: Ist Präzision wichtiger als der Preis? Beträgt die Stückzahl 100 oder 100.000? Handelt es sich um eine komplexe dreidimensionale Form oder lediglich um eine Drehform?

Schritt 2: Beurteilung der Lieferantenfähigkeiten

Das wichtigste Risiko bei der Lieferantenauswahl ist die Kompetenz. Die Kriterien umfassen: Technische Unterstützung, Qualitätskontrolle und Projektmanagementkompetenzen, die jeweils mit Kostenreduzierung, Qualitätskontrolle und stabilen Lieferzeiten einhergehen.

Schritt 3: Eine professionelle Anfrage einleiten

Bei Anfragen an Lieferanten sollte man die erforderlichen Dokumente bereithalten , wie zum Beispiel 3D-CAD-Zeichnungen mit Toleranzangaben, Materialdetails (z. B. Aluminiumlegierung 6061 und Titanlegierung Ti6-Al4V), Anforderungen an die Fertigungskapazität und Lieferzeiten.

Die Ingenieure von JS Precision werden auf Basis dieser Informationen eine umfassende Lösung anbieten, die Prozessoptimierung, Kostenanalyse und Risikobewertung beinhaltet.

Häufig gestellte Fragen

Frage 1: Sollte ich für ein einfaches Wellenteil eine CNC-Drehmaschine oder eine konventionelle Drehmaschine wählen?

Für IT7 und höher oder für Serienfertigungen mit hohen Genauigkeitsanforderungen gewährleistet eine CNC-Drehmaschine die Reproduzierbarkeit der gefertigten Teile. Bei der Herstellung eines einzelnen Bauteils mit geringeren Genauigkeitsanforderungen ist eine konventionelle Drehmaschine wirtschaftlicher.

Frage 2: Sind die Anlaufkosten (Programmierung, Vorrichtungen) für die CNC-Bearbeitung hoch?

Die Einrichtungskosten sind zwar vorhanden, gleichen sich aber bei der Produktion jedes einzelnen Artikels aus. Bei komplexen Teilen überwiegt der Vorteil, das Material später nicht nachbearbeiten zu müssen, die Einrichtungskosten bei Weitem.

Frage 3: Kann eine CNC-Maschine alle Materialien bearbeiten, die auch eine Drehmaschine bearbeiten kann?

Ja, CNC kann alle Werkstoffe bearbeiten , die auch mit Drehmaschinen bearbeitet werden, und selbst schwer zerspanbare Werkstoffe wie Titanlegierungen lassen sich im CNC-Verfahren dank der kontrollierbaren Parameter und des ausgeklügelten Kühlsystems besser handhaben.

Frage 4: Welches Verfahren eignet sich besser für die Kleinserienfertigung (z. B. 50 Stück)?

Bei einfacheren Bauteilen ist die Drehmaschine schneller und kostengünstiger, bei komplexen Bauteilen überwiegt selbst bei Kleinserienfertigung der Präzisionsvorteil der CNC-Maschine den Nachbearbeitungsaufwand.

Frage 5: Wie kann ich feststellen, ob meine Konstruktion eine 5-Achs-CNC-Bearbeitung erfordert?

Für Situationen, in denen mehrere nicht orthogonale Oberflächen bearbeitet werden müssen oder in denen die Bearbeitung mehrerer Flächen in einer Aufspannung erfolgen muss, um die Anhäufung von Fehlern zu vermeiden, ist eine 5-Achs-CNC-Bearbeitung erforderlich.

Frage 6: Ist die Lieferzeit bei der Auswahl eines chinesischen CNC-Lieferanten zuverlässig?

Die Verfügbarkeit von seriösen chinesischen Lieferanten, die hinsichtlich ihrer Lieferzeiten transparent sind, wird von JS Precision sichergestellt. Das Unternehmen liefert 98 % der Bestellungen pünktlich aus und managt seine Projekte effektiv.

Frage 7: Was genau versteht man unter „Präzision“ bei CNC-Bearbeitungszentren?

Positionsgenauigkeit (z. B. ±0,003 mm), Wiederholgenauigkeit (z. B. ±0,001 mm) und Konturgenauigkeit würden berücksichtigt. Dadurch würden die Funktionsfähigkeit der Montage und die Lebensdauer der Komponenten sichergestellt.

Frage 8: Kann die Qualität der CNC-Bearbeitung in China wirklich mit der lokaler Anbieter mithalten?

Führende chinesische Industrieunternehmen setzen auf weltweit harmonisierte Anlagen und Qualitätsmanagementprozesse (z. B. IATF 16949). Die Produkte von JS Precision sind von gleicher Qualität wie die lokaler Hersteller und deutlich günstiger.

Zusammenfassung

Die Entscheidung zwischen CNC-Bearbeitungszentren und Drehmaschinen hängt von den Projektparametern und den Geschäftsanforderungen ab. Bei der komplexen Serienfertigung erzielen CNC-Bearbeitungszentren effektive und effiziente Ergebnisse, während die CNC-Bearbeitung in China eine wirtschaftliche Lösung darstellt.

Sie müssen sich nicht den Kopf über Ihr nächstes Projekt zerbrechen. Kontaktieren Sie einfach JS Precision für Ihre kostenlose DFM-Analyse und maßgeschneiderte, optimale Lösungen und Angebote, die Ihnen garantiert den entscheidenden Wettbewerbsvorteil verschaffen.

Über die Kosten der Technologie beim nächsten Projekt muss man sich keine Sorgen machen.

Kontaktieren Sie JS Precision jetzt ! Ihre kostenlose DFM-Bewertung kann von unseren Partnern anhand von Zeichnungen und Anforderungen an Material und Produktionskapazität erstellt werden und wird speziell auf eine Hybridlösung zugeschnitten, die die Kombination aus CNC-Bearbeitung und den Prozessen der Drehmaschine nutzt.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com