Die Bearbeitung von CNC-Drehteilen erfordert eine sorgfältige Planung des Bearbeitungsablaufs vor der endgültigen Konstruktionsfestlegung. Wenn Ihre Konstruktion fertiggestellt ist und Sie bereit sind, sie mit modernen CNC-Maschinen zu bearbeiten, ist eine der wichtigsten Fragen, die Sie beantworten müssen , welche Bearbeitungsoption die beste ist – „Rotationsdrehen“ oder „Fräsen“?

Die Wahl des richtigen Verfahrens und Partners für ein scheinbar einfaches Wellen- oder Hülsenbauteil gewährleistet nicht nur höchste Präzision und Laufruhe, sondern optimiert auch Kosten und Lieferzeit. Sind Sie bei der Suche nach Herstellern von CNC-Drehteilen auf lokale Anbieter beschränkt und übersehen dabei das wettbewerbsfähigere Know-how globaler Lieferketten?

Dieser Artikel bietet eine systematische Analyse der Konstruktionsprinzipien und der Kriterien für die Prozessauswahl bei CNC-Drehteilen, um zu untersuchen, wie JS Precision mit seinen tief in China verwurzelten Drehkompetenzen, seiner auf europäischem und amerikanischem Niveau befindlichen Präzisionsdrehtechnologie und der schnellen Reaktionsfähigkeit der chinesischen Fertigung zu Ihrem besten Partner für die Herstellung von CNC-Drehkomponenten geworden ist .

Zusammenfassung der Kernantwort

| Entscheidungsdimensionen | Häufige Fallstricke | JS Precision Solutions |

| Prozessdefinition | Die Vermischung von Drehen und Fräsen, die Anwendung ineffizienter Fräslösungen für einige rotierende Teile, was die Kosten erheblich erhöht. | Merkmale von Drehteilen präzise identifizieren, den Fokus auf das effizienteste CNC-Drehen legen und den Dreh-Fräs-Verbundprozess für komplexe Merkmale integrieren. |

| Design & Kosten | Wir bieten die umfassendste DFM-Analyse, die die Teilestruktur, Toleranzen und Materialauswahl optimiert, die Kosten kontrolliert und Risiken frühzeitig reduziert. | Wir bieten die umfassendste DFM-Analyse , die die Teilestruktur, Toleranzen und Materialauswahl optimiert, die Kosten kontrolliert und Risiken frühzeitig reduziert. |

| Lieferantenauswahl | Ein reiner Vergleich der Stückpreise lässt technische Fähigkeiten, Qualitätssicherungssysteme, den Schutz geistigen Eigentums und die Gesamtprojektunterstützung außer Acht. | Wir bieten Ihnen transparente Preise, sorgfältige Qualitätsdokumentation, eine solide IP-Schutzrichtlinie und umfassenden technischen Support. |

Wichtigste Erkenntnisse:

- CNC-Drehen ist das effizienteste und wirtschaftlichste Verfahren zur Herstellung rotierender Teile, da es Genauigkeit gewährleistet und gleichzeitig die Kosten in der Massenproduktion kontrolliert.

- Die Kommunikation mit dem Hersteller über DFM vor der endgültigen Zeichnungserstellung vermeidet mehr als 80 % der Konstruktionsfehler und Kostenfallen und maximiert so den Projektwert.

- Das Drehen in einem Arbeitsgang bietet ein ausgewogenes Verhältnis von Genauigkeit, Effizienz und Kosten für rotierende Teile mit unregelmäßigen Formen und eignet sich daher hervorragend für komplexe CNC-Drehteile.

- Hervorragende Hersteller von CNC-Drehteilen bieten nicht nur Bearbeitungsdienstleistungen an, sondern schaffen durch technologische Weiterentwicklungen und Risikomanagement auch langfristigen Mehrwert.

JS Precision: Hochleistungsfähige, kostengünstige kundenspezifische CNC-Drehteile

CNC-Drehen ist das Herzstück der Präzisionsfertigung. JS Precision ist seit 15 Jahren in diesem Bereich tätig und hat sich der Lieferung von leistungsstarken und preisgünstigen, kundenspezifischen CNC-Drehteilen an Kunden weltweit verschrieben.

Wir haben bereits über 500 Kunden aus der Luft- und Raumfahrt sowie der Medizintechnik betreut und mehr als 1000 Projekte erfolgreich abgeschlossen, die allesamt recht komplex waren. Beispielsweise haben wir Mikrowellenbauteile für Kunden aus der Medizintechnik optimiert, um folgende Zielvorgaben zu erreichen: eine stabile Chargentoleranz von ±0,005 mm und eine Fehlerrate von unter 0,1 %.

Kernvorteile:

- Wir verfügen über 20 Langdrehautomaten und mehrachsige Fräs- und Drehzentren mit einem Bearbeitungsbereich von bis zu Φ0,5 m bis Φ300 mm.

- Wir verfügen über eine spezielle Prozessdatenbank für mehr als 10 gängige Werkstoffe wie Aluminium, Edelstahl und Titanlegierungen, um sofort die beste Bearbeitungslösung zu finden.

- Ausgestattet mit hochpräzisen Prüfgeräten wie Koordinatenmessgeräten und Rundheitsprüfgeräten realisiert dieses Unternehmen eine Qualitätskontrolle vom Einzelstück bis zur Serienproduktion.

Gemäß der Norm ISO 13485:2016 ist eine der Eigenschaften der Präzisionsfertigung die durchgängige Qualitätskontrolle.

Dank unserer langjährigen Branchenerfahrung fertigen wir nicht nur nach Zeichnung, sondern bieten auch proaktiv Optimierungsvorschläge für die Fertigungsplanung (DFM). So halfen wir beispielsweise einem Kunden, ein Bauteil, das ursprünglich mehrstufiges Fräsen erforderte, in eine CNC-Drehbearbeitung umzuwandeln. Dadurch konnten die Produktionskosten um 42 % gesenkt und die Lieferzeit um 65 % verkürzt werden.

Benötigen Sie eine maßgeschneiderte Lösung zur Optimierung von CNC-Drehteilen? Kontaktieren Sie die Ingenieure von JS Precision, übermitteln Sie Ihre Anforderungen und Sie erhalten einen kostenlosen DFM-Bericht nach ISO-Standard sowie ein präzises Angebot, um Ihr Projekt zu starten.

Was genau macht ein Präzisions-CNC-Drehteil aus?

Wenn man die meisten Leute nach CNC-Drehteilen fragt, kennen sie wahrscheinlich nur die „Rotationsbearbeitung“. Wahre Präzision bei CNC-Drehteilen erfordert jedoch ein starkes Zusammenspiel von Geometrie, Bearbeitungsmöglichkeiten, Material und präziser Steuerung.

Gemeinsame geometrische Merkmale: Bevorzugte Bedingungen für das Abdrehen

Das charakteristische Merkmal von CNC-Drehteilen ist, dass die dominierende geometrische Form durch Drehbewegung erzeugt wird. Dies unterscheidet CNC-Drehteile von anderen Bauteilen.

- Grundlegende geometrische Elemente wie Zylinder, Kegel, Endflächen, Gewinde usw. können effektiv durch Spindelrotation und Werkzeugbewegung hergestellt werden.

- Typische Bauteile: Wellen, Bolzen, Hülsen, Ringe, Flansche usw. Dies sind die wichtigsten Merkmale der Bauteile, die mittels CNC-Drehen bearbeitet werden.

Grenzen der Bearbeitungsmöglichkeiten – von Mikro bis komplex

Moderne CNC-Drehmaschinen verbessern und erweitern ständig die Grenzen der Bearbeitungsmöglichkeiten von CNC-Drehteilen, von Mikro- bis hin zu komplexen Bauteilen.

- Maßstab: von mikroskopischen Schäften mit Φ0,5 mm (z. B. der Schaftteil des medizinischen Produkts Führungsdraht) bis hin zu großen Flanschen mit Φ300 mm und einer maximalen Bearbeitungslänge von 1000 mm.

- Komplexe Bearbeitung: Bearbeitungssätze mit Werkzeughaltern, Y-Achse und weiteren Funktionen ermöglichen die Durchführung von Nachbearbeitungsvorgängen wie Fräsen und Bohren. Dadurch lassen sich komplexe CNC-Drehteile in einem Arbeitsgang fertigstellen.

Vergleichswerte für Materialverträglichkeit und Genauigkeit

Die Materialauswahl und die Präzisionskontrolle bestimmen unmittelbar die Leistung und die Kosten von CNC-Drehteilen .

- Materialeigenschaften: Aluminium ist gut bearbeitbar und lässt sich leicht schneiden und oberflächenbearbeiten, Edelstahl ist schlecht bearbeitbar und schwer zu schneiden, Messing ist gut bearbeitbar und ermöglicht präzises Gewindeschneiden, Titan ist temperaturabhängig bearbeitbar.

- Genauigkeitsstandards: Fertigungstoleranzen von ±0,01 mm und Ra von 0,8 µm sind Standard, aber spezielle Anforderungen können innerhalb von ±0,005 mm und Ra von 0,4 µm gemäß ASME Y14.5-2009 erreicht werden.

Abbildung 1 Präzisionsdrehteile sind Teile, die mittels CNC-Drehtechnologie hergestellt werden, wobei Rohmaterialien auf einer Drehmaschine rotieren, um Objekte zu erzeugen, die symmetrisch um die Rotationsachse sind.

Vom Entwurf zur Realität: Optimierung Ihres CNC-Drehteildesigns für die Fertigung

Weltklasse-Fertigung erfordert Weltklasse-Design. DFM (Design for Manufacturability) schlägt die Brücke zwischen Design und Realität. Eine moderate DFM-Optimierung gewährleistet die gleichwertige Funktionalität von CNC-Drehteilen , senkt Kosten und verkürzt Lieferzeiten – das ist die Philosophie von JS Precision.

Konstruktion dünnwandiger Bauteile: Ausgewogenes Verhältnis zwischen Steifigkeit und Gewicht

Dünnwandige CNC-Drehteile sind weit verbreitet, neigen jedoch zu Vibrationen und Verformungen, was eine kollaborative Konstruktion und Prozessoptimierung erfordert.

- Konstruktive Auslegung: Durch den Einsatz von Versteifungen und abgerundeten Ecken lässt sich die Steifigkeit erhöhen und parasitäre Schwingungen in dünnwandigen Abschnitten eliminieren.

- Prozessstrategie: Bearbeitungsprozess mit Schrupp- und Schlichtschritten , Optimierung der Schnittparameter zur Minimierung der Auswirkungen der Schnittkräfte.

Vermeidung von Verformungen: Spannungs- und Wärmemanagement

Das Drehen von Teilen mit CNC-Maschinen birgt komplexe Herausforderungen im Umgang mit Spannungen und Temperaturen während der Umformprozesse.

- Spannungsmanagement: Spannungsreduzierende Zuschnitte und symmetrische Schnitte, die Spannungskonzentrationen verhindern.

- Thermische Verformungskontrolle: Präzises Aufsprühen von Kühlmitteln, Optimierung der Schnittparameter und sinnvolle Prozessintervallgestaltung für die Kühlung.

Toleranzkennzeichnung: Präzise Übertragung von Anforderungen und Kostenkontrolle

Die Toleranzkennzeichnung beeinflusst Bearbeitungsschwierigkeiten und -kosten. Eine korrekte Kennzeichnung gemäß den Toleranzrichtlinien der ISO 8015:2011 vermeidet unnötige Kosten.

- Hierarchische Kennzeichnung: Die Unterscheidung zwischen kritischen und nicht-kritischen Toleranzen nach Funktion reduziert Kosten und Inspektionsaufwand.

- Geometrische Toleranzen: Betonung von Rundheit und Koaxialität, Sicherstellung der Konformität durch präzises Spannen und Kalibrieren.

Sie möchten die Fertigung von CNC-Drehteilen optimieren? Kontaktieren Sie JS Precision mit dem Vermerk „DFM-Optimierung“. Unsere Ingenieure prüfen Ihre Zeichnungen kostenlos und beraten Sie professionell, um Kosten zu senken und die Effizienz bereits in der Konstruktionsphase zu steigern.

Fräsen vs. Drehen: Ein strategischer Leitfaden zur Auswahl des richtigen Verfahrens für Ihre CNC-Drehteile

Kunden zögern oft bei der Wahl zwischen CNC-Drehen und Fräsen, da sich die beiden Verfahren nicht ausschließen und es entscheidend ist , die Eigenschaften und Anforderungen der Teile aufeinander abzustimmen. Verdeutlichen Sie die Logik der Prozessauswahl für CNC-Drehteile , um Kosten und Genauigkeit in Einklang zu bringen.

Wichtige Signale, die für eine Drehung sprechen

Bauteile mit folgenden Eigenschaften machen das CNC-Drehen zur besten Option:

- Über 60 % der Merkmale sind rotierende Körper (Zylinder, Gewinde) und können durch Spindelrotation bearbeitet werden.

- Hohe Toleranzgrenzen bei Rotationsflächeneigenschaften wie Konzentrizität und Zylindrizität.

- Massenproduktion mit dem Ziel maximaler Effizienz und Kostenvorteile.

Anwendungsszenarien von Fräs-Dreh-Verbund-/Sequenziellen Bearbeitungsprozessen

Die Teile, die die Grenzen des Drehvorgangs überschritten haben, erfordern einen vielseitigen Ansatz zwischen kombinierten Prozessen/sequenzieller Bearbeitung, der wie folgt beschrieben wird:

- Ein zusammengesetzter Prozess ist definiert als die Durchführung von Anwendbaren Situationen: Die primäre Komponente ist eine rotierende Komponente mit nicht rotierenden Details wie exzentrischen Löchern und Keilnuten.

- Lösungsvergleich: Bei kleinen Losgrößen ist „Drehen + anschließendes Fräsen“ eine Option (niedrige Kosten), bei großen Losgrößen ist die kombinierte Dreh-Fräs-Bearbeitung vorzuziehen (weniger Aufspannung, hohe Präzision, hohe Effizienz).

Entscheidungstabelle zur Prozessauswahl

| Entscheidungsfragen | Drehen auswählen | Wählen Sie die kombinierte Fräs-Dreh-Bearbeitung | Wählen Sie Fräsen |

| Handelt es sich bei dem Hauptkörper des Bauteils um einen rotierenden Körper? | Ja | Ja | NEIN |

| Liegt der Anteil der nichtrotierenden Merkmale unter 40 %? | Ja | NEIN | |

| Ist eine extrem hohe Rundlaufgenauigkeit erforderlich? | Ja | Ja | NEIN |

| Ist die Losgröße groß? | Ja | Ja |

Sie müssen schnell den optimalen Prozess für CNC-Drehteile ermitteln? Geben Sie JS Precision die Teilemerkmale, die Präzision und die Losgröße an, um genaue Prozessvorschläge und Kostenberechnungen zu erhalten und Fehlentscheidungen zu vermeiden.

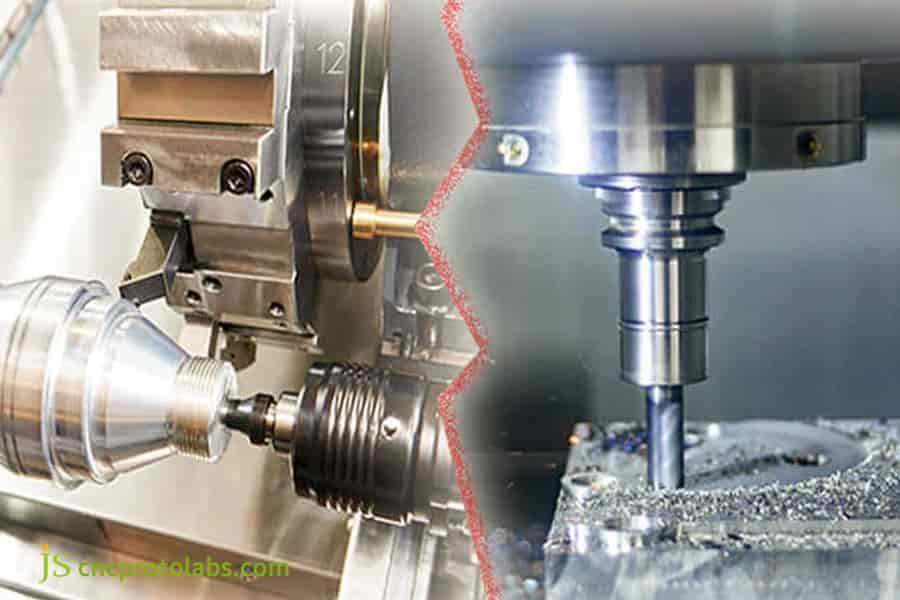

Abbildung 2: Vergleichsdiagramm von CNC-Drehen und Vertikalfräsen

Entscheidende Faktoren bei der Auswahl von Herstellern von CNC-Drehkomponenten

Bei der Auswahl von Herstellern für CNC-Drehteile ist der Preis nicht ausschlaggebend. Vielmehr entscheiden technische Kompetenz, Qualitätssicherungssysteme und Servicequalität über Erfolg oder Misserfolg der Zusammenarbeit. Leistungsfähige Lieferanten tragen dazu bei, Bearbeitungsprobleme zu lösen, Projektrisiken zu minimieren und Mehrwert zu schaffen.

Bewertung der IT-Fähigkeiten: Ausrüstung & Team

Technologische Kompetenz ist eine grundlegende Quelle der Wettbewerbsfähigkeit. Sie muss aus zwei verschiedenen Perspektiven bewertet werden:

- Ausstattung: Verfügt die Anlage über mehrachsige Drehzentren , kombinierte Fräs- und Drehmaschinen sowie Präzisionsprüfgeräte (Koordinatenmessgeräte, Rundheitsprüfmaschinen usw.)?

- Teamprofessionalität: Ist das produzierende Unternehmen in der Lage, DFM-Kommentare und Verbesserungsvorschläge für seine Kunden zu unterbreiten ?

Qualität und Schutz geistigen Eigentums: Voraussetzungen für eine erfolgreiche Zusammenarbeit

Qualitätssicherung und der Schutz geistigen Eigentums bilden die Grundlage für eine erfolgreiche Zusammenarbeit.

- Qualitätskontrolle: Sind vollständige Verfahren vorhanden, die die Erstmusterprüfung, die Produktherstellung und die Endkontrolle beim Hersteller abdecken?

- Schutz des geistigen Eigentums: Schützt das Unternehmen sein geistiges Eigentum mittels einer Geheimhaltungsvereinbarung oder durch Datenverschlüsselung?

Kommunikation und Unterstützung: Gewährleistung einer effizienten Zusammenarbeit

Effiziente Kommunikation und Transparenz verbessern die effektive Zusammenarbeit:

- Reaktionseffizienz: Erfolgt die Kommunikation zeitnah und lässt sich der Produktionsfortschritt visualisieren und verfolgen?

- Zusätzliche Dienstleistungen: Tragen zusätzliche Dienstleistungen wie Materialbeschaffung und Oberflächenbehandlung, die vom Unternehmen angeboten werden, zur Vereinfachung der Lieferketten bei?

Einblick in eine führende Fabrik für CNC-Drehteile: Der JS Precision-Vorteil

Als führender Hersteller von CNC-Drehteilen ist JS Precision stolz auf sein Motto „Präzision, Effizienz und Zuverlässigkeit“, mit dem es ein Ökosystem schafft, in dem kundenspezifische Bearbeitungsdienstleistungen die Erwartungen des Kunden übertreffen.

Das Kern-Ökosystem der Fertigung: Fokus auf die Präzisionsbearbeitung von Rotationskomponenten

Im Fertigungsumfeld wird besonderer Wert auf die präzise Bearbeitung von Rotationsteilen gelegt, was einige professionelle Vorteile bietet:

- Gerätekonfiguration: Die 20 Schweizer Drehautomaten mit Fräs-/Drehzentren und automatischer Be- und Entladung zeichnen sich durch hohe Effektivität bei der Massenproduktion von hochpräzisen, komplizierten CNC-Drehteilen aus.

- Prozessunterstützung: Umfassende und stets aktualisierte Datenbank mit Prozessen für verschiedene Materialien, Bibliothek mit Werkzeugen und Vorrichtungen zur Erfüllung der Anforderungen.

Digitaler Projektworkflow: Den Übergang von der Anfrage zur Ausführung optimieren

Digitale Werkzeuge, die Prozesse vereinfachen und effizienter gestalten:

- Online-Zusammenarbeit: Laden Sie Ihre 3D-Dateien hoch und erhalten Sie von unseren Ingenieuren eine erste Analyse sowie DFM-Vorschläge und Angebote .

- Fortschrittsvisualisierung: Echtzeitüberwachung der Auftragsmeilensteine direkt über Ihr Projekt-Dashboard – keine Bestätigungen erforderlich.

Nachhaltige Fertigung: Wo Effizienz und Umwelt aufeinandertreffen

In Einklang mit Produktionseffizienz und Umweltschutz:

- Energieeinsparung: Intelligente Planung und Optimierung im Werkzeugmanagement sparen Energie und reduzieren den Verbrauch.

- Umweltschutz: Das Kühlmittelkreislaufsystem recycelt und verwendet das Kühlmittel wieder, sodass keine Umweltverschmutzung entsteht.

Möchten Sie den führenden Service eines Herstellers von CNC-Drehteilen erleben? JS Precision bietet eine Komplettlösung für die Übermittlung Ihrer Teileanforderungen und deckt den gesamten Prozess von der Konstruktion bis zur Lieferung ab, wodurch Sie Zeit und Aufwand sparen.

Fallstudie: 42 % Kostenreduzierung erzielt: Umwandlung einer gefrästen Halterung in ein optimiertes CNC-Drehteil

Hintergrund:

Ein Kunde benötigte einen Verbinder aus Aluminiumlegierung , der ursprünglich als Walzteil aus Vierkantmaterial gefertigt werden sollte. Zu den Mängeln der bisherigen Lösung gehörten jedoch:

Die Materialausnutzung lag unter 30 %, was zu einem hohen Materialverlust führte. Für die Bearbeitung des Produkts waren lediglich vier Spannvorrichtungen erforderlich, was eine geringe Produktionseffizienz und einen großen Koaxialtoleranzfehler von nur 0,1 mm zur Folge hatte. Die hohen Stückkosten der Massenproduktion von etwa 50 US-Dollar waren für den Kunden nicht tragbar.

DFM-Intervention von JS Precision

JS Precision erhielt die Anforderung, und unsere Ingenieure analysierten die Bauteilzeichnungen und die Anwendungsumstände. Wir stellten fest, dass das Bauteil aufgrund seiner durch Rotation herstellbaren Funktionsflächen vollständig in ein CNC-Drehteil umgewandelt werden konnte.

Das Bauteil wies einige Löcher auf, die gebohrt werden mussten. Da das Bauteil jedoch sehr klein war und das Bohren einen hochpräzisen Prozess erfordert hätte, entschieden sich die Konstrukteure, das Bauteil in ein CNC-Drehteil umzuwandeln, um dem Unternehmen die Herstellung des Bauteils zu ermöglichen.

Dementsprechend boten wir eine zielgerichtete Optimierungslösung an:

- Als Rohmaterial diente Rundstangenmaterial, das durch CNC-Drehen und einige Fräsvorgänge mit Elektrowerkzeugen hergestellt wurde.

- Die Montagefläche der Bauteile sollte so optimiert werden , dass sie für die Drehlogik geeignet ist.

- Die Vereinheitlichung des Bearbeitungsbezugs erfolgt durch Hinzufügen verschiedener Merkmale, die durch Fräsen fertiggestellt wurden, zu den Drehbearbeitungen.

Ergebnis

Die optimierte Lösung erwies sich als äußerst erfolgreich, da sie den Materialeinsatz von unter 30 % auf 85 % steigerte, die Bearbeitungszeit um 65 % reduzierte und die Anzahl der Spannvorgänge auf einen einzigen verringerte. Auch die Genauigkeit der Koaxialität der wichtigen Achse wurde um 50 % auf 0,05 mm optimiert, was eine höhere Stabilität bei der Teilemontage ermöglichte.

Während der Serienproduktion sanken die Stückkosten auf 29 US-Dollar, was einer direkten Kostenreduzierung von 42 % und einer extrem hohen Kundenzufriedenheit entspricht. Dies ist ein weiterer Vorteil, der die Kostenprobleme der Kunden löst und die Leistung der Komponenten weiter verbessert, wodurch die Wettbewerbsfähigkeit der Kundenprodukte gesteigert wird.

Möchten Sie bei Ihren CNC-Drehteilen Kosten senken und die Effizienz steigern? In der vollständigen Fallstudienbibliothek von JS Precision finden Sie weitere Branchenlösungen. Übermitteln Sie uns Ihre Teileinformationen. Wir entwickeln für Sie eine maßgeschneiderte Optimierungslösung, die Kosten und Genauigkeit optimal vereint.

Abbildung 3 CNC-Drehen von Steckverbindern aus Aluminiumlegierung

Partnerschaften über Grenzen hinweg: Optimierung der Zusammenarbeit mit Ihrem Hersteller von CNC-Drehteilen in China

Die Zusammenarbeit mit einem chinesischen Hersteller von CNC-Drehteilen bietet Kostenvorteile, die Kommunikation über große Entfernungen stellt jedoch eine Herausforderung dar. JS Precision gestaltet die grenzüberschreitende Zusammenarbeit durch standardisierte Prozesse und digitale Werkzeuge einfach, transparent und zuverlässig .

Das perfekte Angebotsanfragepaket – „Projektstart beschleunigen“

Eine klare und vollständige Anfrage kann die Genauigkeit und Effizienz des Angebotsprozesses verbessern. Folgende Vorbereitungen sind erforderlich:

- Technische Dokumentation: Technische Spezifikationen Die detaillierten 2D-Zeichnungen und 3D-Modelle, die Abmessungen und Toleranzen klar definieren.

- Besondere Anforderungen: Material, Produktionsmenge, Oberflächenbehandlung und Prüfanforderungen.

- Hinweise zur Annotation: Kritische und nicht-kritische Dimensionen sollten in einer Annotation klar voneinander unterschieden werden, ohne dabei strenge Toleranzen einzuhalten.

Digitale Technologie: Realisierung eines transparenten Produktionsprozesses

Das Kundenportal von JS Precision bietet einen vollständigen Überblick über die weltweite Zusammenarbeit.

- Kollaborationsplattform: Dateiübertragung, Kommunikation und Versionsverwaltung – wichtige Prozesse sind transparent.

- Dokumentenbereitstellung: Erstmusterprüfberichte und Versandprüfberichte werden automatisch generiert, um die Rückverfolgbarkeit der Qualität zu gewährleisten.

Partnerschaften durch Vertrauen aufbauen

JS Precision setzt auf langfristige Partnerschaften statt auf einmalige Transaktionen:

- Gestaffelte Zusammenarbeit: Qualitätssicherung und technische Unterstützung während des gesamten Produktionszyklus, vom Prototyp bis zur Serienproduktion.

- Erweiterte Dienstleistungen: Bereitstellung von Dienstleistungen wie Materialbeschaffung, Oberflächenveredelung und Montageprozessen, um die Verwaltung der Lieferkette zu vereinfachen.

Ihr nächster Schritt: Starten Sie ein Projekt zur Fertigung von Präzisions-CNC-Drehteilen mit Js Precision

Nach den oben dargestellten ausführlichen Informationen sollten Sie nun ein ausreichendes Verständnis der CNC-Drehprozesse, der Designoptimierung und der Zusammenarbeit erlangt haben. Es ist höchste Zeit, Ihr Designkonzept in ein hochwertiges Produkt umzusetzen.

Als erfahrener Lieferant von CNC-gedrehten Bauteilen verfügt JS Precision über umfassendes Fachwissen, fortschrittliche Technologie und ein weitreichendes Servicenetzwerk, um Sie bei Ihren Vorhaben zu unterstützen.

Laden Sie die Teilezeichnungen umgehend auf die Echtzeit-Angebotsseite von JS Precision hoch, um ein transparentes und wettbewerbsfähiges Angebot zu erhalten und gleichzeitig die vorläufige DFM-Prüfung durch unseren leitenden Ingenieur zu veranlassen. Wir freuen uns darauf, die Konstruktion gemeinsam mit Ihnen zu optimieren und eine effiziente, präzise und vertrauensvolle Zusammenarbeit zu beginnen.

Häufig gestellte Fragen

Frage 1: Was sind die maximalen und minimalen Durchmesser, die beim CNC-Drehen bearbeitet werden können?

Unser Bearbeitungsspektrum reicht von Mikrowellen mit 0,5 mm Durchmesser bis hin zu scheibenförmigen Objekten mit 300 mm Durchmesser. Die genauen Möglichkeiten hinsichtlich Abmessungen, Material und Toleranzen hängen von Ihren Angaben ab. Benötigen Sie eine bestimmte Größe? Teilen Sie uns dies bitte bei Ihrer Anfrage mit, damit wir die Machbarkeit prüfen können. Unsere Bearbeitung erfolgt nach gängigen Verfahren der spanenden Bearbeitung.

Frage 2: Worin besteht der Unterschied zwischen der Bearbeitung von Aluminiumteilen und Edelstahlteilen?

Die wichtigsten Unterschiede hinsichtlich Bearbeitungsaufwand, Effizienz und Kosten sind folgende: Aluminiumbauteile lassen sich leicht bearbeiten, ermöglichen hohe Bearbeitungsgeschwindigkeiten, bieten eine gute Oberflächengüte und sind kostengünstig. Edelstahlbauteile hingegen weisen hohe Materialeigenschaften auf, erfordern geringe Bearbeitungsgeschwindigkeiten, hohe Schnittkräfte, verlangen hochwertige Werkzeuge und sind mit längeren Bearbeitungszeiten und höheren Bearbeitungskosten verbunden.

Frage 3: Wie wird bei der Herstellung von Drehteilen in großen Stückzahlen eine gleichbleibende Qualität erreicht?

Durch die Automatisierung des Be- und Entladens, die kontinuierliche Analyse des Werkzeugverschleißes mittels Online-Erkennungssonden und die Reduzierung von Maßabweichungen sowie die regelmäßige Analyse von Bearbeitungsfehlern mittels statistischer Prozesskontrolle (SPC) werden Spannfehler minimiert. Diese vielfältigen Maßnahmen gewährleisten die gleichbleibende Qualität der in Serie gefertigten Drehteile.

Frage 4: Welche Oberflächenbehandlungen werden üblicherweise bei Drehteilen angewendet?

Gängige Oberflächenbehandlungen werden je nach Material und Anwendungsfall ausgewählt. Aluminiumteile werden üblicherweise eloxiert, um die Korrosionsbeständigkeit und das Aussehen zu verbessern; Edelstahl wird oft passiviert/vernickelt, um Rost vorzubeugen, sowie verchromt, geschwärzt, poliert, sandgestrahlt usw., um die Verschleißfestigkeit oder die dekorativen Eigenschaften zu verbessern.

Frage 5: Mit welcher Genauigkeit kann das Gewindedrehen durchgeführt werden?

Die beim Gewindedrehen garantierten Toleranzen entsprechen durchgehend ISO 6H/6g oder besser . Beim Gewindeschneiden setzen wir professionelle Schneidwerkzeuge ein, um präzise Parameter zu gewährleisten, und prüfen die Gewinde entweder mit einer Gut/Ausschuss-Prüfung oder durch Gewindescanning. Abschließend erstellen wir Prüfberichte, die die Genauigkeit sicherstellen.

Frage 6: Wie lange dauert es von der Anfrage bis zum Erhalt des Prototyps?

Die Zeitspanne von der Anfrage bis zum Erhalt des Prototyps hängt von der Komplexität des bestellten Teils ab. Ein einfaches, CNC-gedrehtes Teil wird nach Auftragsbestätigung innerhalb von 5 bis 7 Werktagen geliefert. Bei einem komplexen Teil aus Spezialmaterial beträgt die Lieferzeit hingegen 10 bis 15 Werktage.

Frage 7: Wie kann ich mein Design vor Weitergabe oder Diebstahl schützen?

Wir schließen mit unseren Kunden strenge Geheimhaltungsvereinbarungen ab, um die Vertraulichkeitsverpflichtungen klar zu regeln. Die Dateien unserer Kunden werden auf verschlüsselten Servern gespeichert und die Zugriffsrechte sind beschränkt. Wir führen regelmäßig Schulungen zum Thema Vertraulichkeit für unsere Mitarbeiter durch, um sicherzustellen, dass unsere Designs in keinem Bereich unserer Systeme und Prozesse unerlaubt weitergegeben oder gestohlen werden.

Frage 8: Können Sie Inspektionen gemäß den Standards unseres Unternehmens durchführen?

Wir können Prüfungen gemäß den Unternehmensstandards Ihres Unternehmens durchführen . Zu Beginn der Zusammenarbeit stellen wir Ihnen Prüfstandards oder Kontrollpläne zur Verfügung. Unser Qualitätsteam analysiert und optimiert den Prüfprozess und die Bewertungskriterien, um sicherzustellen, dass die Ergebnisse den Anforderungen entsprechen, und erstellt entsprechende Prüfberichte.

Zusammenfassung

Die Wahl des geeigneten Verfahrens zur Bearbeitung von CNC-Drehteilen ist nie nur eine technische Frage, sondern erfordert eine umfassende Beurteilung der Bearbeitungsgenauigkeit, der Kosten und anderer Faktoren.

JS Precision hat es sich zum Ziel gesetzt, Ihr vertrauenswürdiger Partner im Bereich Präzisionsdrehen zu sein. Mit professioneller Technologie, zuverlässiger Qualität und erstklassigem Service stellen wir sicher, dass jedes Design effizient umgesetzt wird und jede Zusammenarbeit zu einem Gewinn für beide Seiten führt.

Es wird Zeit, dass Sie Ihre Pläne zu Ihrem Vorteil nutzen.

Besuchen Sie noch heute die Website von JS Precision, laden Sie Ihre Zeichnungen des Bauteils hoch und erhalten Sie ein präzises Angebot inklusive Expertenanalyse im Rahmen des DFM-Prozesses. Gemeinsam finden wir die optimale Lösung für jedes kritische Bauteil Ihres CNC-Drehprojekts und geben Ihrem kreativen Prozess den entscheidenden Vorsprung für den Erfolg in der Branche.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com