Wälzfräsdienstleistungen bilden das Herzstück der Zahnradbearbeitung und finden in einer Vielzahl kritischer Anwendungen Verwendung , die vom leisen Betrieb von Getrieben in Elektrofahrzeugen bis hin zu Betätigungssystemen in der Luft- und Raumfahrt reichen, die ein Höchstmaß an Zuverlässigkeit erfordern. Selbstverständlich spielen sie auch im Bereich der Medizintechnik eine Rolle, wo Genauigkeit im Mikrometerbereich ein lebensrettender Sicherheitsfaktor ist.

Zahnräder, die auch als „Herz der Maschine“ bezeichnet werden, haben eine Funktion, Geräuschentwicklung und Lebensdauer, die direkt von der Präzision und Zuverlässigkeit des Herstellungsprozesses abhängen, in dem sie gefertigt werden.

Dieser Artikel gibt Ihnen einen Einblick in die Grundlagen der Zahnradbearbeitungstechnologie, insbesondere in das Präzisions-Wälzfräsen, und bietet Ihnen einen vollständigen Leitfaden von den Grundlagen der Technologie bis zur Auswahl der besten Zahnradbearbeitungsunternehmen, wie z. B. JS Precision.

Zusammenfassung der Kernantwort

| Leitlinien-Highlights | Wichtigste Bewertungsdimensionen | JS Precision Core Value |

| Den Prozess verstehen | Prinzipien, Effizienz, Prozessreife | Jahrzehntelange Erfahrung im Wälzfräsen, Prozessdatenbank für über 1000 Zahnräder. |

| Präzisionssicherung | Leistungsfähigkeit von Werkzeugmaschinen, Toleranzkontrolle, Inspektionssystem. | Hochwertige importierte Ausrüstung, Genauigkeitsniveau ISO 5-8 erreicht, alle Prozesse unter SPC-Echtzeitüberwachung. |

| Service-Matching | Anpassungsflexibilität, Skalierbarkeit in großen Mengen, technischer Support. | Unterstützt die Produktion von 1 Prototyp bis 1 Million Einheiten und bietet DFM- sowie umfassende Prozessentwicklungsunterstützung . |

| Partnerauswahl | Technisches Fachwissen, Qualitätssystem, Branchenerfahrung, umfassendes Leistungsspektrum. | Qualitätsmanagementsystem nach ISO 9001:2015 , beteiligt an der Entwicklung von Elektrofahrzeugen/Präzisionsgetrieben und verwandten Bereichen, Komplettservice aus einer Hand. |

Wichtigste Erkenntnisse

- Der Kernwert des Präzisions-Wälzfräsens liegt in der stabilen hohen Präzision und der ausgezeichneten Wiederholgenauigkeit , welche die Leistungsfähigkeit und Zuverlässigkeit der Endprodukte direkt bestimmen.

- Bei der Bewertung von Zahnradherstellern muss man neben dem Preis auch die Gesamtleistungsfähigkeit der Anlagen, das Qualitätskontrollsystem und die technischen Unterstützungsleistungen berücksichtigen.

- Kundenspezifische Dienstleistungen und Großserienproduktion schließen sich nicht aus, und exzellente Partner können beides gleichzeitig durch flexible Systeme bewältigen .

- Die Einbindung professioneller Hersteller wie JS Precision in die Phase „Design for Manufacturing“ (DFM) trägt dazu bei, Risiken zu minimieren, Kosteneffizienz zu gewährleisten und die Projektarbeit schneller abzuschließen.

- Ihr Erfolg hängt davon ab, dass Sie einen Fertigungspartner haben, der modernste Zahnradbearbeitungsprozesse, einen strengen Qualitätsstandard und Ihre individuellen Anforderungen effektiv koordinieren kann.

Warum Sie diesem Leitfaden vertrauen sollten? Eine detaillierte Erklärung der Dienstleistungen von JS Precision Gear Hobbing Services.

Aufbauend auf der langjährigen Erfahrung von JS Precision im Bereich der Zahnradbearbeitung ist dieser Leitfaden eine wertvolle Ressource für Kunden in den Premiumbranchen Automobil, Luft- und Raumfahrt sowie Medizintechnik .

Als eines der technologieorientierten Unternehmen in der Getriebeherstellung verfügen wir über die Zertifizierung nach ISO 9001:2015 für unser Qualitätsmanagementsystem, um sicherzustellen, dass jeder Prozess strengen Qualitätsanforderungen genügt.

Unsere Wälzfräsdienstleistungen unterstützen über 50 verschiedene Zahnradwerkstoffe und umfassen Module von 0,2 bis 10. In den letzten drei Jahren haben wir mehr als 300 Projekte mit hohen Genauigkeitsanforderungen realisiert, mit einer Wiederkaufsrate von 85 % und einer durchschnittlichen Lieferpünktlichkeitsrate von 99,2 %.

In den letzten drei Jahren haben wir für unsere Kunden weltweit mehr als 300 Projekte mit hoher Genauigkeit realisiert, mit einer durchschnittlichen Pünktlichkeitsquote von 99,2 % und einer Wiederkaufsrate von 85 %.

Wir haben den Fall, bei dem die Geräusch- und Effizienzprobleme eines Getriebes für einen Hersteller von hochwertigen Elektrofahrzeugen durch die Präzisions-Wälzfrästechnik und DFM-Optimierung gelöst wurden. Dies umfasste ein Zahneingriffsgeräusch von weniger als 3 dB, eine Verbesserung der Effizienz um 1,5 % und eine Steigerung der Serienausbeute von 97,5 % auf 99,8 % .

Diese konkreten Ergebnisse beweisen unsere Fähigkeit, die zentralen Probleme unserer Kunden zu lösen.

Suchen Sie einen zuverlässigen Anbieter für Wälzfräsdienstleistungen? Dann sind Sie bei JS Precision mit seinen professionellen Kompetenzen, strengen Qualitätskontrollen und langjähriger Branchenerfahrung genau richtig. Möchten Sie sich direkt von unserer technischen Stärke überzeugen? Kontaktieren Sie unsere Ingenieure und erhalten Sie eine kostenlose Machbarkeitsanalyse für Ihre Wälzfräsarbeiten. Wir zeigen Ihnen gerne, wie wir Ihr Projekt unterstützen können.

Was ist Präzisions-Wälzfräsen? Der Kern der modernen Zahnradbearbeitung

Der Zahnradbearbeitungsprozess hat jahrzehntelange Innovationen durchlaufen, und das Präzisions-Wälzfräsen hat sich zur gängigen effizienten Methode entwickelt, die durch kontinuierliches Schneiden mit Wälzfräsern eine hohe Präzision und eine hohe Produktionskapazität erreicht und sich daher zur bevorzugten Wahl für die mittlere bis große Serienfertigung entwickelt hat.

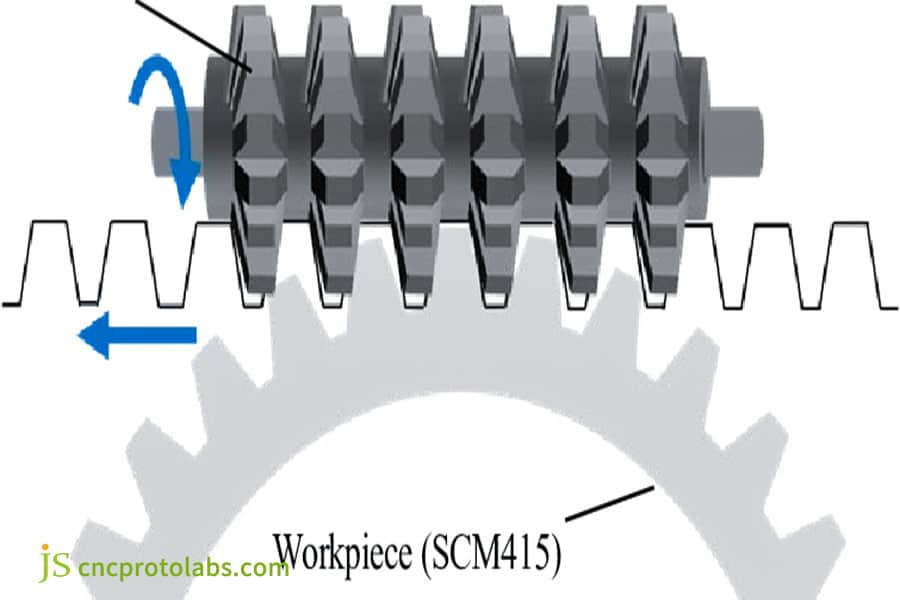

Prinzip des Wälzfräsens: Wie wird beim Wälzfräsen ein kontinuierlicher Eingriff erreicht?

Das Wälzfräsen beruht auf dem Prinzip des kontinuierlichen Eingriffs zwischen dem Wälzfräser und den Werkstücken. Dieser dreht sich und schneidet in einem festen Verhältnis zusammen mit den Werkstücken.

Da das Verfahren keine wiederholte Positionierung erfordert , ist es effizienter als andere intermittierende Bearbeitungsverfahren. JS Precision kann die Schnittparameter je nach geforderter Genauigkeit anpassen.

Wälzfräsen vs. Zahnradformen/Fräsen: Warum dominiert es die Zahnradfertigung in mittleren bis hohen Stückzahlen?

Das Wälzfräsen bietet gegenüber anderen Verfahren erhebliche Vorteile und eignet sich für die Fertigung mittlerer bis großer Stückzahlen:

| Prozesstyp | Produktionseffizienz | Bearbeitungsgenauigkeit | Anwendbare Chargengröße | Kostenkontrolle |

| Wälzfräsen | Hoch (Kontinuierliches Schneiden) | ISO 5-8 | Mittlere bis große Charge | Niedrig (Die Stückkosten sinken mit zunehmender Losgröße) |

| Gestaltung | Mittel (Intermittierender Schnitt) | ISO 6-9 | Kleinserie | Mittel (Geeignet für komplexe Zahnprofile) |

| Mahlen | Niedrig (Einzelzahnschnitt) | ISO 7-10 | Einzelstück/Kleinserie | Hoch (Langer Verarbeitungszyklus) |

Aufschlüsselung des Wälzfräsprozesses

Der gesamte Wälzfräsprozess erfordert strenge Maßnahmen zur Qualitätssicherung:

- Rohmaterialaufbereitung: Auswahl geeigneter Materialien und deren Verarbeitung mit Wärme zur Verbesserung der Funktionalität.

- Wälzfräserauswahl & -einbau: Auswahl des Wälzfräsers anhand der Zahnradparameter und präziser Einbau auf einer Wälzfräsmaschine .

- Rohlingsbearbeitung: CNC-Drehen erzeugt präzise Rohlinge.

- Wälzfräsen: Basierend auf dem Programm und der Beobachtung mit gleichzeitiger Justierung .

- CNC-Programmierung: Der Prozess der Eingabe von Parametern zur Steuerung des Betriebs von Werkzeugmaschinen.

- Präzisionsprüfung: Überprüft wichtige Parameter wie Zahnprofil und Teilung.

- Entgraten und Reinigen: Entfernt Verunreinigungen, um die Reinheit der Oberfläche zu gewährleisten.

- Nachbearbeitung: Gegebenenfalls Wärmebehandlung oder Schleifen.

JS Precision ist seit Jahrzehnten im Bereich Wälzfräsen tätig und verfügt über einen optimierten Prozess für die präzise Bearbeitung komplexer Zahnradtypen mit höchster Genauigkeit. Möchten Sie wissen, wie unser Wälzfräsverfahren zu Ihrem Produkt passt? Senden Sie Ihre Zahnradzeichnungen an unser Ingenieurteam und erhalten Sie eine kostenlose Lösung zur Prozessoptimierung.

Abbildung 1 Schematische Darstellung des Wälzfräsens von Zahnrädern

Abbildung 1 Schematische Darstellung des Wälzfräsens von Zahnrädern

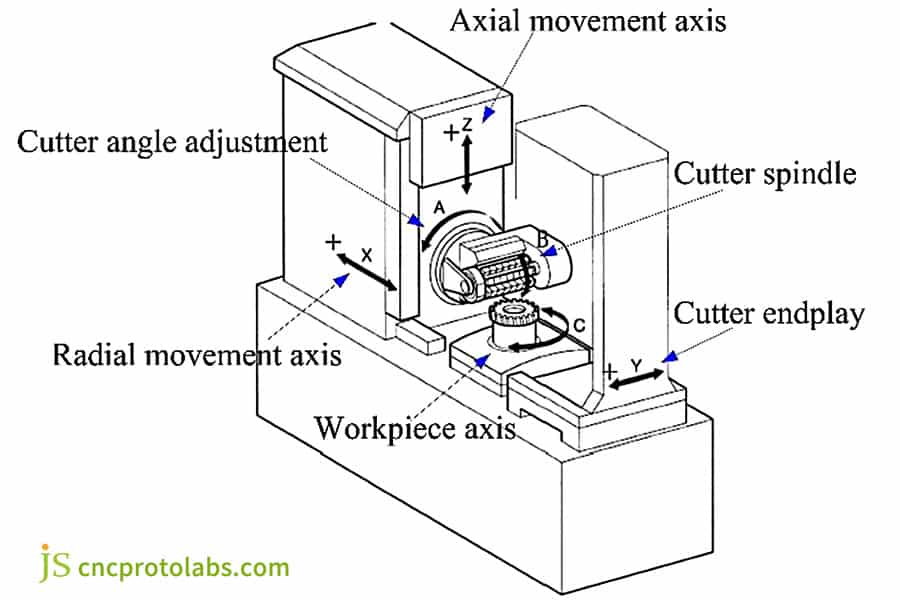

Wie garantiert eine moderne Wälzfräsmaschine unübertroffene Präzision?

Eine hochwertige Wälzfräsmaschine bildet die Hardware-Basis für präzises Wälzfräsen. JS Precision importiert Maschinen höchster Qualität aus Deutschland und Japan, um höchste Präzisionsanforderungen zu erfüllen.

Detaillierte Analyse der Schlüsselelemente

Die Präzision von Wälzfräsmaschinen wird durch das Zusammenwirken wesentlicher Komponenten erreicht:

- CNC-System: Marke Siemens/Fanuc mit hochpräziser Achsenbewegung und Fehlerkompensationsfunktion.

- Spindel: Rückprallfehler < ± 1 μ m, gewährleistet stabile Rotation.

- Werkzeugspindel: Hohe Steifigkeit für minimale Schnittvibrationen.

- Schneckenradpaar: Gehärtet und geschliffen, Übertragungsfehler <0,5µm .

Fünf-Achs-Gelenktechnik und Automatisierung: Schwierige Zahnradformung und unbemannte Produktion meistern Was ist eine Fünf-Achs-Gelenktechnik?

Die Fünf-Achs- Wälzfräsmaschine von JS Precision ermöglicht die Bearbeitung komplexer Zahnradformen mit einer Formtoleranz von ±5 µm. Zusätzlich verfügt sie über eine automatische Fertigungslinie mit Roboterarm und automatischem Werkzeugvoreinstellgerät . Dadurch wird eine mannlose Produktion unterstützt. Die Bearbeitungseffizienz konnte um 40 % gesteigert werden.

Steifigkeit, thermische Stabilität und Wiederholgenauigkeit von Präzisionsfundamentmaschinen

Die Präzision einer Wälzfräsmaschine wird durch drei Hauptfaktoren bestimmt:

- Stabilität: Hochwertiges Gusseisenbett, das die Normen um 20 % übertrifft.

- Thermische Stabilität: Das Temperaturregelungssystem hält eine Temperatur von ± 1 ℃ aufrecht, um thermische Verformungen zu vermeiden.

- Wiederholgenauigkeit: Bis zu ±2μm.

Die Wälzfräsmaschine von JS Precision ermöglicht Online-Erkennungs- und Kompensationssysteme, d. h. sie kann Abmessungen automatisch erkennen und Fehler ausgleichen, während sie Produkte herstellt, die den Präzisionsstandards entsprechen.

Abbildung 2 Antriebsprinzip der CNC-Wälzfräsmaschine

Abbildung 2 Antriebsprinzip der CNC-Wälzfräsmaschine

Warum sind die Toleranzen beim Wälzfräsen der Maßstab für die Leistungsfähigkeit Ihres Getriebes?

Die Toleranzen beim Wälzfräsen bestimmen maßgeblich Wirkungsgrad, Geräuschentwicklung und Lebensdauer von Zahnradgetrieben. Für anspruchsvolle Anwendungen gelten strenge Anforderungen, und JS Precision gewährleistet präzise, dass die Produkte diese Standards erfüllen.

Wichtige Toleranzen beschrieben

Kerntoleranzen und Kontrollstandards:

- Zahnprofilfehler (fHα): Präzisionszahnräder ≤4μm.

- Zahnrichtungsfehler (fHβ): ≤3µm gewährleistet gleichmäßige Belastung.

- Radialer Rundlauf (Fr): ≤5μm gewährleistet Konzentrizität.

- Kumulativer Teilungsfehler (Fp): Präzisionszahnräder ≤ 8μm.

Von Zahlen zu Erfahrung: Wie wirken sich Toleranzen auf Endanwendungen aus?

Die Toleranzen beim Wälzfräsen haben einen großen Einfluss auf die Benutzererfahrung, weil:

- Geräuschpegel: Der Geräuschpegel kann um 3-5 dB gesenkt werden. Die Schaltung erfüllt die Anforderungen an einen niedrigen Geräuschpegel.

- Getriebeeffizienz: Mit zunehmender Genauigkeit der Toleranzen verbessert sich die Getriebeeffizienz um 1-2%, wodurch die Reichweite des Fahrzeugs erhöht wird.

- Dauerfestigkeit: Eine gleichmäßige Belastung verlängert die Lebensdauer um 20-30%.

Anwendungsszenario-Benchmark

Unterschiedliche Szenarien stellen unterschiedliche Anforderungen an die Toleranzen beim Wälzfräsen:

| Anwendungsszenario | Präzisionsklasse (ISO/AGMA) | Wichtige Toleranzanforderungen | JS Präzisionslösung |

| Automatikgetriebe für Kraftfahrzeuge | ISO 5-6/AGMA 10-12 | fHα≤3μm, Fp≤6μm | Fünfachsiges Wälzfräsen mit SPC-Steuerung |

| Industriegetriebe | ISO 7-8/AGMA 6-9 | fHα≤6μm, Fp≤10μm | Hochpräzisions-Wälzfräsen + Online-Inspektion |

| Zahnräder für die Luft- und Raumfahrt | ISO 4-5/AGMA 12-14 | fHα≤2μm, Fp≤4μm | Kundenspezifischer Prozess + mehrdimensionale Inspektion |

Fallstudie: JS Precision meistert Herausforderungen bei der Massenproduktion von Zweigang-Elektroantriebsgetrieben in High-End-Elektrofahrzeugen

Herausforderung

Bei der Probeproduktion eines Zweigang-Elektroantriebsgetriebes durch ein bestimmtes Unternehmen für neue Energiefahrzeuge traten Probleme auf: Ein Eingriffsgeräusch von 72 dB (über 2 dB), ein Wirkungsgrad der Kraftübertragung von 97,2 % (erreichte nicht 98,5 %) und eine Serienausbeute von 97,5 %, was zu hohen Kosten und Lieferverzögerungen führte.

JS Precision-Lösung:

1. DFM-Analyse und Optimierung der Parameter zur Zahnprofilmodifikation:

Durch die Eingabe relevanter Daten aus dem Zahnradmesszentrum und akustischen Simulationsergebnissen führte das Ingenieurteam eine Reihe von DFM-Analysen durch.

Außerdem stellten sie fest, dass die meisten Probleme auf eine unzweckmäßige Auslegung der Zahnprofile und -richtungen zurückzuführen sind . Entsprechend den Berechnungsergebnissen wurden die optimalen Parameter für die Zahnprofilmodifikation (mit einem Modifikationsbetrag von ±5 μm) vordefiniert.

2. Hochpräzisionsbearbeitung mit superhartbeschichteten Werkzeugen und einer Fünf-Achs-Wälzfräsmaschine mit Gestänge:

Durch die Einfuhr der Fünf-Achs-Wälzfräsmaschine für unser Technologiezentrum wurde es möglich, die hochpräzise Bearbeitung mit superhart beschichteten Werkzeugen an die Bearbeitung von Zahnradmaterialien mit der Fünf-Achs-Wälzfräsmaschine anzupassen.

3. Vollständige Erkennung der Prozessgenauigkeit:

Die SPC-Steuerung überwacht den gesamten Prozess in Echtzeit und legt dabei besonderen Wert auf die Einhaltung kritischer Toleranzen, wie z. B. des Zahnprofilfehlers (fHα ≤ 4 μm) und des akkumulierten Teilungsfehlers (Fp ≤ 6 μm). Die Zahnräder müssen den Anforderungen der American Gear Manufacturers Association (AGMA) Level 13 entsprechen. Eine Online-Prüfstation sortiert fehlerhafte Produkte automatisch aus.

Ergebnisse:

Wichtigste Ergebnisse nach der Implementierung: Reduzierung des Geräuschpegels auf 69 dB, Steigerung der Effizienz auf 98,7 %, Erzielung einer Ausbeute von 99,8 %, Senkung der Stückkosten um 15 % (was einer jährlichen Einsparung von 200.000 US-Dollar entspricht) und Verkürzung des Lieferzyklus um 20 %, wodurch eine frühere Markteinführung neuer Produkte ermöglicht wird.

Kundenstimme: „Die maßgeschneiderten Lösungen von JS Precision beheben präzise die Kernprobleme unserer elektrischen Antriebsgetriebe und übertreffen mit ihren Geräusch- und Effizienzwerten unsere Erwartungen bei Weitem. Die gleichbleibende Qualität in der Serienproduktion ist eine wichtige Garantie für die Markteinführung unserer neuen Produkte und macht JS Precision zu einem langjährigen, vertrauenswürdigen strategischen Partner .“

Dieser Fall beweist eindrucksvoll die Kompetenz von JS Precision bei der Lösung komplexer Herausforderungen in der Serienfertigung hochpräziser Zahnräder. Steht Ihr Zahnradprojekt vor ähnlichen Problemen? Kontaktieren Sie uns und teilen Sie uns Ihre spezifischen Anforderungen mit. Unser Team entwickelt eine maßgeschneiderte Lösung für Sie.

Abbildung 3 Elektrisches Antriebsgetriebe für Fahrzeuge mit alternativen Antrieben

Abbildung 3 Elektrisches Antriebsgetriebe für Fahrzeuge mit alternativen Antrieben

Können kundenspezifische Wälzfräsdienstleistungen Ihre komplexen Prototypen-Designs realisieren?

Die Fertigung komplexer Zahnräder oder die Reproduktion von Prototypen in Kleinserien erfordert hohe Flexibilität und fundiertes technisches Know-how. Die kundenspezifischen Wälzfräsdienstleistungen von JS Precision bieten eine Komplettlösung für Prototypen- und Kleinserienfertigung.

Maßgefertigte komplexe Zahnräder: Die Herausforderungen für Menschen mit besonderen Bedürfnissen meistern

Komplexe Anpassungen umfassen unter anderem die Bearbeitung spezifischer Materialien, exotische Zahnprofile und die Darstellung von Mikromodul-Zahnrädern. Die wichtigsten quantitativen Bearbeitungsparameter für die kundenspezifischen Anforderungen sind in der folgenden Tabelle aufgeführt.

| Art des Anpassungsbedarfs | Modulbereich (mm) | Zahnanzahlbereich | Zahnbreitenbereich (mm) | Materialhärte (HRC) | Modifikationstoleranz (μm) | Lieferzeit des Prototyps (Tage) | Lieferzeit des Prototyps (Tage) |

| Anpassung der Mikromodul-Getriebe | 0,2-0,8 | 12-50 | 2-8 | 28-42 | ±3-±5 | 7-10 | 300-500 |

| Anpassung von Spezialmaterialien für Zahnräder | 0,5-5 | 15-80 | 5-30 | 35-62 | ±4-±6 | 10-14 | 200-400 |

| Anpassung von Zahnrädern mit extremem Zahnprofil | 0,6-3 | 20-60 | 8-25 | 32-58 | ±2-±4 | 14-20 | 150-250 |

| Dünnwandige Zahnradanpassung | 0,8-2,5 | 18-45 | 3-15 | 30-45 | ±3-±5 | 12-16 | 250-350 |

| Kundenspezifische Verbundzahnräder | 0,6-3 | 16-55 | 8-25 | 35-55 | ±2-±3 | 16-22 | 100-200 |

Die oben genannten Anpassungsparameter können auch von JS Precision erfüllt werden. Das Unternehmen verfügt über ein Team qualifizierter Techniker und einen modernen Maschinenpark , der Bearbeitungsschwierigkeiten effektiv bewältigt und so die Genauigkeit und Qualität der kundenspezifischen Zahnräder gewährleistet.

Prozessinnovation: Überwindung von Anpassungshürden

Um ihren Bedarf an kundenspezifischen Wälzfräsdienstleistungen zu decken, gehen wir die Einschränkungen bei der Individualisierung in den folgenden drei Kernbereichen der Innovation an:

- Kundenspezifische Schneidwerkzeuge: Wälzfräser werden für spezifische Zahnprofile entwickelt.

- Schnittoptimierung: Die Parameteranpassung für unterschiedliche Materialien/Spezifikationen optimiert für reduzierten Verschleiß und erhöhte Genauigkeit.

- Hybridverfahren: Wälzfräsen und Schleifen von Zahnrädern für präzise Oberflächengüte .

Fertigungsgerechte Konstruktion: Der Wert von DFM-Interventionen

Die Vorteile von DFM liegen in der Förderung frühzeitiger Eingriffe in die Fertigung. Wir unterstützen die Durchführung einer Testproduktion auf Basis eines Prototyps innerhalb von 2–3 Wochen . Sie erhalten innerhalb von 48 Stunden nach dem Hochladen Ihrer Zeichnungen einen kostenlosen DFM-Bericht und ein Angebot.

Wie lässt sich die Wälzfräsproduktion in großen Stückzahlen skalieren, ohne Kompromisse bei der Qualität einzugehen?

Die Massenproduktion von Zahnrädern bei gleichbleibend hoher Qualität stellt in der Branche eine Herausforderung dar. JS Precision setzt auf Automatisierung, schlanke Produktionsverfahren und Qualitätsmanagement, um eine effiziente Massenproduktion zu ermöglichen.

Konsistenzprobleme: Werkzeugstandzeit und Maßabweichung

Bei der Wälzfräsbearbeitung in großen Stückzahlen sind Werkzeugverschleiß und Maßabweichungen entscheidend für die Qualität. Wir reagieren präzise darauf, indem wir die Werkzeugstandzeit in Echtzeit überwachen und die SPC-Parameter anpassen .

Automatisierung und schlanke Fertigung: Kostenreduzierung und Effizienzsteigerung vorantreiben

Unser Wälzfrässystem für Großserien erzielt Kosteneinsparungen und Produktivitätssteigerungen durch Automatisierung ( Effizienzsteigerung um 50 % ), MES-System und schlanke Produktion.

Resilienz der Lieferkette: Sicherstellung einer stabilen Lieferung

Ein reibungsloser Warenfluss in einer funktionierenden Lieferkette ist für die Massenproduktion unerlässlich. Wir haben langfristige Verträge mit unseren Hauptlieferanten abgeschlossen und einen Sicherheitsbestand aufgebaut. Die monatliche Produktionsmenge unserer Standardzahnräder beträgt 1 Million Einheiten , und unsere Lieferquote bei Großlieferungen liegt bei über 99 %.

Suchen Sie einen zuverlässigen Partner für die Wälzfräsfertigung in großen Stückzahlen ? Kontaktieren Sie uns für eine kostenlose Kostenschätzung für die Massenproduktion und erfahren Sie, wie wir Sie bei der effizienten, qualitativ hochwertigen und kostengünstigen Zahnradfertigung unterstützen können.

Abbildung 4 Die Magie der Wälzfräsmaschinen liegt in ihrer hohen Bearbeitungsgenauigkeit und der Fähigkeit, eine große Anzahl von Zahnrädern gleichzeitig zu bearbeiten.

Abbildung 4 Die Magie der Wälzfräsmaschinen liegt in ihrer hohen Bearbeitungsgenauigkeit und der Fähigkeit, eine große Anzahl von Zahnrädern gleichzeitig zu bearbeiten.

Wer ist der ideale Partner für die Getriebefertigung? Ein Bewertungsrahmen

Die Auswahl der richtigen Getriebehersteller kann entscheidend für den Projekterfolg sein. Die Bewertung kann über die reinen Kostenkriterien hinausgehen und die Gesamtkapazität berücksichtigen.

Spezialisierte vs. allgemeine Unternehmen: Wesentliche Unterschiede in den Kernkompetenzen

Zwischen professionellen Ausrüstungsherstellern und allgemeinen Fabriken besteht ein wesentlicher Unterschied:

- Fachliche Expertise: Ausgehend von ihrem Hintergrund in der Getriebeindustrie.

- Ausrüstungsinvestition: Ausgestattet mit spezialisierter High-End-Ausrüstung wie z. B. Wälzfräsmaschinen.

- Umfangreiche Erfahrung: Verfügt über Erfahrung im effizienten Umgang mit Produktionsproblemen und beseitigt dadurch alle möglichen Gefahren.

- Strenge Qualitätskontrolle: Vollständige Prozessprüfung und Rückverfolgbarkeit zur Gewährleistung von Konsistenz .

Fünf zentrale Bewertungsdimensionen: Vollständige Partnerschaftsbewertung

Die fünf Schlüsselfaktoren, die bei der Suche nach einem potenziellen Fertigungspartner für Zahnräder bewertet werden müssen, sind:

- Ausstattungsniveau: Dazu gehören hochentwickelte Maschinen wie Wälzfräsmaschinen.

- Technisches Team: Erfahrung / Kompetenzen im Bereich technischer Support.

- Serviceleistungen: Umfassende Unterstützung aus einer Hand.

- Branchenerfahrung: Umfangreiche Erfahrung mit entsprechenden Praxisprojekten.

- Qualitätszertifizierungen: Internationale Standards wie IATF 16949:2016 .

Bedarfsdeckung: Den richtigen Partner finden

Unterschiedliche Projektanforderungen erfordern unterschiedliche Partner:

- Schnelles Prototyping: Wählen Sie einen Partner mit hoher Flexibilität und effizienten Prozessen .

- Hochpräzise Prototypen: Finden Sie einen Partner mit starken Leistungen im Bereich kundenspezifischer Wälzfräsarbeiten und schneller Lieferung.

- Serienfertigungsprojekte: Engagieren Sie einen Partner mit einem ausgereiften Wälzfrässystem für große Stückzahlen.

Häufig gestellte Fragen

Frage 1: Welcher höchste Präzisionsgrad ist beim Wälzfräsen erreichbar?

Dank modernster Maschinen und optimierter Prozesse werden beim Wälzfräsen höchste Präzisionsniveaus gemäß ISO-Klasse 5 oder AGMA-Klasse 14 erreicht. Die kritische Toleranz, der Profilfehler der Zähne, bleibt innerhalb von ≤ 2 Mikrometern und erfüllt somit die hohen Präzisionsanforderungen anspruchsvoller Anwendungen.

Frage 2: Wie lange ist die typische Lieferzeit für das Wälzfräsen von Zahnrädern?

Die Lieferzeit hängt von der Art der bestellten Zahnräder, der Losgröße und dem Komplexitätsgrad ab. Prototypen benötigen bei kleinen Losgrößen 2–3 Wochen , während die Produktionszeit bei größeren Losgrößen 4–6 Wochen beträgt.

Frage 3: Welche Werkstoffe für Zahnräder können Sie verarbeiten?

Unsere Wälzfräsdienstleistungen umfassen die Bearbeitung einer Vielzahl von Werkstoffen, darunter verschiedene legierte Stähle, Edelstähle, Titanlegierungen, pulvermetallurgische Werkstoffe und technische Kunststoffe wie POM. Wir verfügen über umfassendes Wissen in der Werkstoffbearbeitung und im Prozess-Know-how.

Frage 4: Was sind die minimalen und maximalen Bearbeitungsmodulbereiche?

Wir bieten Wälzfräsdienstleistungen an, die von Mikromodulen von 0,2 bis hin zu Makromodulen von 10 reichen und den Bearbeitungsanforderungen von Mikropräzisionszahnrädern bis hin zu makroindustriellen Zahnrädern in Bezug auf die Einsatzanforderungen in den meisten Branchen gerecht werden.

Frage 5: Wie stellen Sie eine gleichbleibende Qualität in der Massenproduktion sicher?

In automatisierten Produktionslinien minimieren wir menschliche Eingriffe, integrieren Online-Inspektionssysteme zur Echtzeitüberwachung der Abmessungen und nutzen statistische Prozesskontrolle zur Analyse von Datentrends. Das Werkzeugmanagement wird sorgfältig durchgeführt, um die Konsistenz beim Wälzfräsen in der Serienproduktion sicherzustellen.

Frage 6: Sind die Anlaufkosten für die Prototypenentwicklung und die Kleinserienfertigung hoch?

JS Precision bietet flexible Kooperationsmöglichkeiten für die Prototypenfertigung, die Kleinserienproduktion und mehr durch Prozessverbesserung und Ressourcenteilung, um die Anlaufkosten zu senken und Kunden bei der Prototypenentwicklung in sehr geringen Stückzahlen, einschließlich nur eines einzigen Stücks, zu unterstützen.

Frage 7: Wie gehen Sie mit Zahnradverformungen während der Wärmebehandlung um?

Unsere frühen DFM-Konstruktionen sind so optimiert, dass sie angemessene Bearbeitungszugaben ermöglichen. Bei Wärmebehandlungsverfahren legen wir Wert auf geeignete Prozesse. In der Zahnradfertigung nutzen wir ein kombiniertes Verfahren aus Wälzfräsen, Wärmebehandlung und Hartdrehen/Schleifen, um Verformungen durch Wärmebehandlung optimal zu steuern.

Frage 8: Wie hoch ist Ihre Mindestbestellmenge (MOQ)?

Bei Prototypen und Sonderanfertigungen gibt es keine Mindestbestellmenge. Für Serienfertigungsaufträge kann die Mindestbestellmenge individuell nach Kundenspezifikation vereinbart werden.

Zusammenfassung

Präzises Wälzfräsen ist die Grundlage für hochwertige Zahnräder; die Präzision des Wälzfräsens entscheidet direkt über Erfolg oder Misserfolg des Endprodukts . Ob kundenspezifische Prototypen oder Serienfertigung – die Wahl des richtigen Partners für die Zahnradfertigung ist entscheidend.

JS Precision zeichnet sich durch fortschrittliche Wälzfrästechnologie, strenge Qualitätskontrollen und flexible Serviceleistungen aus, um aus Ihren Entwürfen hochwertige Produkte zu fertigen. Von der fertigungsgerechten Konstruktionsanalyse bis zur Serienproduktion ist JS Precision Ihr idealer Partner .

Ihr nächstes Projekt im Bereich hochpräziser Zahnräder verdient professionelle Unterstützung. Kontaktieren Sie JS Precision noch heute und lassen Sie sich von unserem Ingenieurteam maßgeschneiderte Wälzfräsdienstleistungen anbieten. So verwandeln wir präzise Handwerkskunst in einen Wettbewerbsvorteil für Ihre Produkte und sichern gemeinsam den Projekterfolg.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com