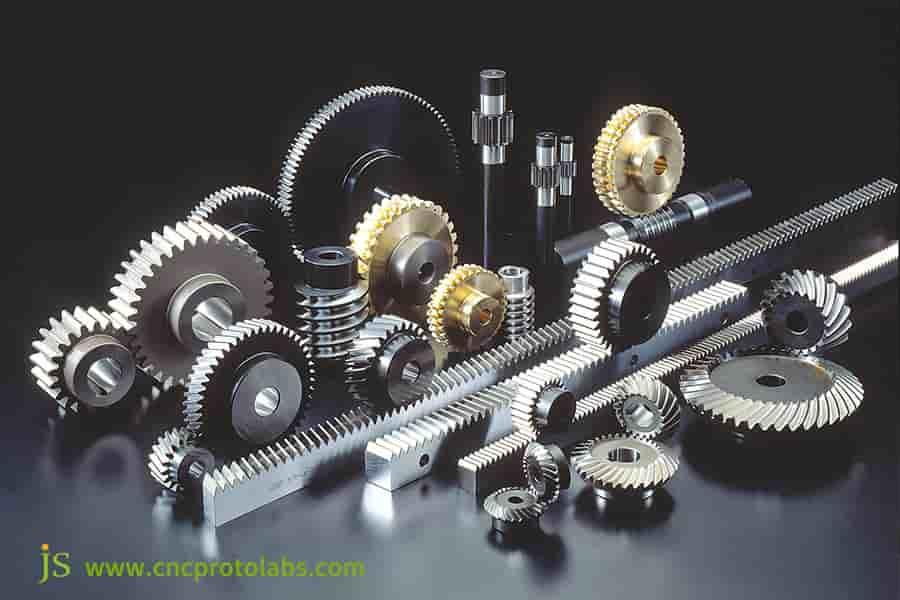

Der Schwerlastbagger hebt mit seinem massiven Arm tonnenweise Lasten mithilfe eines robusten Getriebes. In einer Schweizer Uhr treiben winzige Zahnräder mit jeder Bewegung den Zeitablauf an – millimetergenau. Von schweren Lasten bis hin zu kleinsten Details: Zahnräder sind das „stille Herz“ der modernen Industrie.

Die Herstellung solcher Präzisionszahnräder ist jedoch wesentlich komplizierter als das bloße Schneiden von Metallen.

Ich habe diesen Leitfaden zusammengestellt, um Ihnen bei der Lösung verschiedener Probleme in der Zahnradbearbeitung zu helfen und Ihre Projekte reibungslos voranzutreiben. Er führt Sie in die Welt der Zahnradbearbeitung ein und zeigt Ihnen, wie JS Precision mit seinem überlegenen Fertigungsverfahren Ihr zuverlässiger Partner für Zahnradbearbeitungsdienstleistungen wird.

Zusammenfassung der wichtigsten Antworten

| Vergleichsdimensionen | Massenproduktion von Standardzahnrädern | Hochkomplexe kundenspezifische Zahnradbearbeitung |

| Kernprozesse | Hocheffiziente Verfahren wie Wälzfräsen und Zahnradformen. | Mehrprozess-Verbundbearbeitung (z. B. Wälzfräsen + Schaben), Fünf-Achs-Bearbeitung. |

| Werkzeugtyp | Werkzeuge für die Zahnradbearbeitung nach Standardvorgaben. | Nicht standardisierte Spezialwerkzeuge für spezielle Zahnprofile/Materialien. |

| Materialanwendbarkeit | Üblicherweise werden mittelgekohlter Stahl und Gusseisen verwendet. | Hochleistungslegierter Stahl, Spezialmessing, technische Kunststoffe usw. |

| Präzisionssteuerung | Nationaler Standard 7.-8. Klasse. | Bis einschließlich nationaler Standardstufe 3-4 (AGMA Stufe 10-12). |

| Kernherausforderungen | Kosten und Effizienz im Gleichgewicht halten. | Komplexe Geometrie, Kontrolle der Wärmebehandlungsverformung, Wirtschaftlichkeit bei extrem kleinen Losgrößen. |

| JS Präzisionslösung | Automatisierte Produktionslinie. | Vollständige Einbindung von Ingenieuren, Prozesssimulation und -vorhersage, kundenspezifische Werkzeuge und Wärmebehandlungslösungen. |

Werden Zahnradbearbeitungsprojekte erfolgreich gefertigt? Die wichtigsten und maßgeblichen Prozesse von JS Precision

Bei jedem Projekt zur Zahnradbearbeitung ist die Wahl des richtigen Partners unerlässlich. Ein Unternehmen wie JS Precision verfügt bereits über umfangreiche praktische Erfahrung im Bereich der Zahnradbearbeitung.

Wir sind seit 18 Jahren intensiv in diesem Bereich tätig und betreuen über 600 Kunden aus 25 Branchen, darunter Automobilgetriebe, Industrieautomation und Anlagen für neue Energien, wobei wir über 120.000 Aufträge zur Zahnradbearbeitung abgewickelt haben.

Wir fertigten beispielsweise Doppelhelixräder für das Antriebssystem eines Herstellers von Elektrofahrzeugen. Module von 3 bis 8 wurden präzise gefertigt, und die Ausbeute lag konstant bei 99,9 %.

Darüber hinaus umfasst unser Produktportfolio große Getriebe mit einem Außendurchmesser von 800 mm und einem Modul von 20 für Kunden aus dem Bergbaumaschinenbereich. Die Genauigkeit entspricht dem hohen nationalen Standard 4 und übertrifft damit die Anforderungen des Kunden deutlich.

Wir haben auch zahlreiche Eilaufträge bearbeitet. So konnte beispielsweise die Lieferung von Sonderzahnrädern innerhalb von 48 Stunden , um eine Produktionslinie unserer Kunden zu retten, durch die sorgfältige Kontrolle jedes einzelnen Schrittes des Zahnradbearbeitungsprozesses ermöglicht werden.

Jeder einzelne Punkt des Leitfadens wurde in unseren realen Projekten überprüft, sodass Sie voll und ganz auf seine Professionalität vertrauen können.

Wenn Ihr Unternehmen ein Projekt zur Zahnradbearbeitung durchführt, unterstützt und begleitet JS Precision Sie mit ausgereiften Bearbeitungsprozessen und langjähriger Branchenerfahrung. Bitte senden Sie uns Ihre Zahnradzeichnungen und technischen Parameter. Wir führen umgehend eine Expertenprüfung durch und unterbreiten Ihnen eine Lösung. Nutzen Sie unsere professionellen Dienstleistungen.

Was ist Zahnradbearbeitung? Eine Präzisionstechnologie jenseits des „einfachen Schneidens“

Viele Leute denken, dass es bei der Zahnradbearbeitung nur darum geht, Metall in Zahnformen zu schneiden, aber es ist viel mehr – es ist eine Präzisionstechnologie, die die Zusammenarbeit mehrerer Prozesse erfordert, und genau das praktizieren wir jeden Tag bei der Arbeit.

Grundlegende Definition

Die Zahnradbearbeitung umfasst nicht nur das Herausschneiden der Zahnform, sondern ein komplettes Bearbeitungsverfahren, das Drehen, Bohren, Wärmebehandlung und Endbearbeitung beinhaltet. JS Precision gewährleistet höchste Präzision vom Rohling an.

Beim Drehen beispielsweise werden hochpräzise CNC-Drehmaschinen eingesetzt, um sicherzustellen, dass die Toleranz der Bezugsfläche innerhalb von 0,005 mm liegt. Dies bildet die Grundlage für die nachfolgende Bearbeitung des Zahnprofils und ist eine unerlässliche Voraussetzung für eine gute Zahnradbearbeitung.

Kernziel

Hauptzweck der Zahnradbearbeitung ist die Herstellung von Zahnprofilen, die eine reibungslose, effiziente, geräuscharme und langlebige Kraftübertragung gewährleisten.

Wir behandeln jedes einzelne Zahnrad als Systementwicklungsprojekt, und zwar bereits ab der Konstruktionsphase. So optimieren wir beispielsweise die Zahnprofilparameter entsprechend den Anforderungen der jeweiligen Getriebelast, um die Herstellbarkeit und die optimale Leistung des Zahnrads zu gewährleisten. Das ist das Kernprinzip exzellenter Zahnradbearbeitung.

Ob Sie Standard- oder Präzisionszahnradbearbeitung benötigen – JS Precision fertigt Zahnräder nach Ihren Vorgaben durch einen kompletten Bearbeitungsprozess. Wir begleiten Sie von der Konstruktion bis zur Auslieferung. Kontaktieren Sie uns für eine erfolgreiche Zusammenarbeit.

Der Herstellungsprozess von Zahnrädern: Die Entstehung eines Zahnrads

Das Verständnis jedes einzelnen Schrittes im Zahnradfertigungsprozess hilft Ihnen, Projektfortschritt und Qualität besser zu steuern. Ein qualifiziertes Zahnrad durchläuft fünf Kernprozesse, die jeweils sorgfältige Aufmerksamkeit erfordern.

Prozess 1: Rohmaterialvorbereitung

Wählen Sie zunächst die passenden Rohmaterialien aus, bearbeiten Sie dann die Grundform des Zahnrads präzise und schleifen Sie es, um die Ebenheit und Rechtwinkligkeit der Bezugsfläche zu gewährleisten und so die Grundlage für die nachfolgenden Bearbeitungsschritte zu schaffen.

Dieser Schritt ist der Ausgangspunkt des Zahnradherstellungsprozesses ; die Genauigkeit der Referenzfläche hat einen direkten Einfluss auf die Genauigkeit der nachfolgenden Zahnprofilbearbeitung.

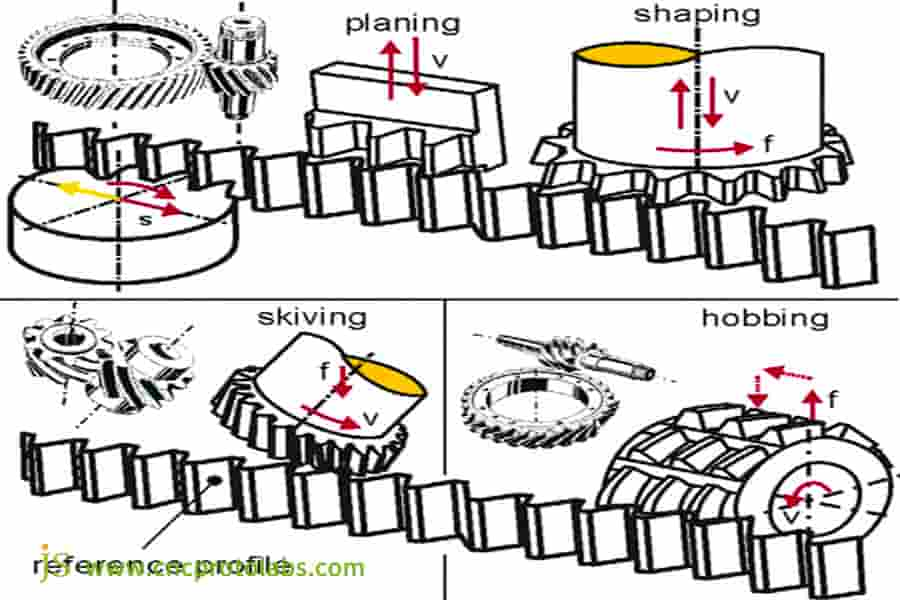

Prozess Zwei: Grobbearbeitung des Zahnprofils

Gängige Verfahren sind Wälzfräsen, Stoßfräsen und Fräsen. Für jeden Zahnradtyp wird das passende Verfahren ausgewählt. So werden beispielsweise zylindrische Zahnräder bevorzugt durch Wälzfräsen hergestellt, da dieses Verfahren effizienter ist. Stoßfräsen hingegen wird bei komplexen Zahnprofilen eingesetzt, um die Zahnstabilität zu gewährleisten.

Beim Zahnradbearbeitungsprozess ist dies ein wichtiger Schritt zur Profilierung der Zähne.

Prozess Drei: Wärmebehandlung

Die für verschiedene Werkstoffe angewandten Verfahren unterscheiden sich. Beispielsweise wird 20CrMnTi aufgekohlt und abgeschreckt, während 42CrMo angelassen wird. Ziel ist es, dem Zahnrad Oberflächenhärte und Kernzähigkeit zu verleihen und somit seine Lebensdauer zu verlängern. Dieser Schritt bestimmt direkt die mechanischen Eigenschaften der Zahnräder während des Herstellungsprozesses.

Prozess Vier: Endbearbeitung

Die gängigen Methoden sind Schaben, Schleifen und Honen, mit denen die Verformung nach der Wärmebehandlung korrigiert wird.

Beispielsweise werden Zahnräder mit gehärteten Zahnoberflächen geschliffen, wodurch eine Präzision der Güteklasse 5 oder höher gemäß nationalen Normen erreicht werden kann. Bei Zahnrädern mit weichen Zahnoberflächen kommt das Schaben zum Einsatz, was eine hohe Effizienz und geringere Kosten ermöglicht. Dieser Schritt ist entscheidend für die Erzielung hoher Präzision im Zahnradfertigungsprozess.

Prozess Fünf: Inspektion und Verifizierung

Alle Parameter, wie Zahnteilung, Zahnprofil und Zahnrichtung, werden in einem Zahnradmesszentrum geprüft, um sicherzustellen, dass jedes Zahnrad zu 100 % den Qualitätsstandards entspricht. Dieser Schritt ist die letzte Kontrollmaßnahme im Fertigungsprozess und die Garantie unseres Qualitätsversprechens an unsere Kunden.

| Prozessphase | Wichtigste Operationen | Kernziele | Gemeinsame Ausrüstung |

| Plattenvorbereitung | Präzisionsdrehen, Schleifen | Gewährleistet die Genauigkeit der Bezugsfläche für den nachfolgenden Prozess. | Hochpräzisionsdrehmaschine, Schleifmaschine. |

| Grobbearbeitung des Zahnprofils | Wälzfräsen, Formfräsen, Fräsen | Zunächst wird das Zahnprofil geformt und die Grundabmessungen werden sichergestellt. | CNC-Wälzfräsmaschine , Formmaschinen. |

| Wärmebehandlung | Aufkohlen, Abschrecken, Nitrieren | Verbessert die Härte und Zähigkeit der Zahnräder und verlängert so deren Lebensdauer. | Kontinuierlicher Aufkohlungsofen, Abschreckofen. |

| Endbearbeitung | Hobeln, Schleifen, Abziehen | Korrigiert Verformungen, erzielt höchste Präzision und Oberflächengüte. | CNC-Schleifmaschinen, Schabemaschinen. |

| Inspektion und Verifizierung | Vollständige Parameterprüfung | Gewährleistet, dass die Zahnräder zu 100 % qualifiziert sind und die technischen Anforderungen erfüllen. | Zahnradmesszentrum. |

Abbildung 1: Beim Wälzfräsen kämmt das Schneidwerkzeug kontinuierlich mit dem zu bearbeitenden Zahnrad, das anschließende Schaben ist der nächste Arbeitsschritt.

Wie wählt man die richtigen Werkzeuge zur Zahnradbearbeitung für verschiedene Zahnradtypen aus?

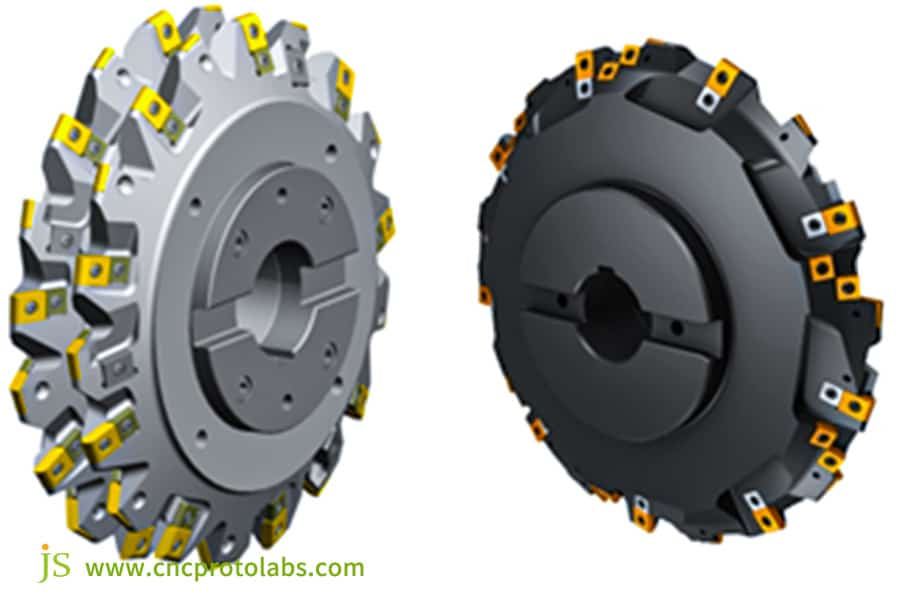

Die Wahl der richtigen Werkzeuge für die Zahnradbearbeitung kann die Effizienz der Bearbeitung um mehr als 30 % steigern und gleichzeitig die Bearbeitungsqualität sicherstellen. Unterschiedliche Zahnradtypen erfordern sehr unterschiedliche Werkzeuge. Wir bieten Ihnen die optimale Auswahl entsprechend Art, Material und Menge Ihrer Zahnräder.

Zylindrische Zahnräder:

Wälzfräser sind die erste Wahl. Das kontinuierliche Schneiden mit Wälzfräsern ist hocheffizient und vielseitig für die Massenproduktion . Beispielsweise kann bei der Bearbeitung von Stirnrädern der Modulbereich 1–10 betragen, was Wälzfräser aus Schnellarbeitsstahl erfordern würde. Im gehärteten Zustand sind jedoch Hartmetall-Wälzfräser für eine bessere Verschleißfestigkeit notwendig.

Kegelräder:

Kegelräder weisen komplexe Zahnprofile auf und erfordern für eine reibungslose Kraftübertragung die präzise Abstimmung von Fräser und Zahnradparametern. Daher gibt es spezielle Spiral-Kegelradfräser. Wir fertigen den Fräser individuell nach Zähnezahl und Modul des Kegelrads, um höchste Bearbeitungsgenauigkeit zu gewährleisten.

Schneckengetriebe:

Für die Bearbeitung des Schneckenrades wird ein Fräser benötigt, dessen Parameter exakt auf das Schneckenrad abgestimmt sind. Am Beispiel eines Moduls von 2 lässt sich zeigen, dass bei der Bearbeitung des Schneckenrades ein entsprechender Schneckenrad-Fräser verwendet werden muss, um einen präzisen Eingriff zwischen Schneckenrad und Schnecke zu gewährleisten und somit die Getriebegeräusche zu reduzieren.

Kleines Modul / Nicht standardmäßige Zahnräder:

Diese Verzahnungen erfordern üblicherweise kundenspezifische Werkzeuge, da entweder ihre besonderen Abmessungen außerhalb des Standardwerkzeugbereichs liegen oder ihr spezielles Zahnprofil mit keinem Standardwerkzeug realisiert werden kann . Dank umfassender Kompetenz in der Werkzeuganpassung und -optimierung ist JS Precision in der Lage, kundenspezifische Werkzeuge innerhalb kürzester Zeit nach Zeichnung zu konstruieren und herzustellen.

| Getriebeart | Empfohlene Werkzeuge zur Zahnradbearbeitung | Werkzeugvorteile | Anwendbare Szenarien |

| Spiralzahnräder | Wälzfräser aus Schnellarbeitsstahl/Hartmetall | Hohe Effizienz, vielseitig einsetzbar, geeignet für die Chargenverarbeitung. | Automobilgetriebe, Motorantriebe. |

| Kegelräder | Spezielle Spiral-Kegelradfräser | Passt perfekt zu den komplexen Kegelradzahnprofilen für eine reibungslose Kraftübertragung. | Maschinenbau, Schiffsgetriebe. |

| Schneckengetriebe Spezielle Schneckengetriebe-Wälzfräser | Fliegenschneider-Funktionen | Gewährleistet die Eingriffsgenauigkeit, reduziert Übertragungsgeräusche. | Aufzugsantriebsmaschinen, Präzisionsinstrumente. |

| Kleines Modul / Nicht standardmäßige Zahnräder | Spezielle Werkzeuge | Erfüllen Sie die Anforderungen an spezielle Größe und Zahnprofil. | Medizinische Geräte, Mikromotoren. |

Ganz gleich, für welche Art von Zahnrädern Sie Werkzeuge zur Verzahnung benötigen, JS Precision bietet Ihnen professionelle Beratung und fertigt auch Spezialwerkzeuge nach Maß. Wir bringen Ihre Produktionsanforderungen mit einem optimalen Verhältnis von Effizienz und Kosten in Einklang. Kontaktieren Sie uns für Werkzeuglösungen.

Abbildung 2: Halbfertige, tangential montierte Zahnradfräser. Zahnradfräser mit tangential montierten Einsätzen sind weit verbreitet.

Warum ist die Wahl des richtigen Materials die halbe Miete im Zahnradherstellungsprozess?

Das Material bildet das „Gerüst“ von Zahnrädern. Durch die richtige Materialauswahl lässt sich die Lebensdauer von Zahnrädern um mehr als 50 % verlängern und die nachfolgende Bearbeitung deutlich vereinfachen. Unterschiedliche Materialien weisen sehr unterschiedliche Leistungseigenschaften auf. Wir empfehlen Ihnen das am besten geeignete Material entsprechend Ihrem Anwendungsfall.

Stahl:

20CrMnTi gilt als der „König der Einsatzstähle“. Die Oberflächenhärte erreicht nach dem Einsatzhärten und Abschrecken HRC 58–62. Der Kern weist eine gute Zähigkeit auf und eignet sich daher für Anwendungen mit hohen Belastungen, wie beispielsweise Antriebszahnräder in der Automobilindustrie.

42CrMo steht für vergüteten Stahl. Nach dem Vergütungsprozess weist er eine hohe Festigkeit und gute Plastizität auf und eignet sich für mittelbelastete Industriezahnräder. Er wird häufig in Getriebesystemen von Werkzeugmaschinen eingesetzt.

Gusseisen:

HT250 zeichnet sich durch gute Schwingungsdämpfung und geringere Kosten aus, ist jedoch nicht so fest wie Stahl. Es eignet sich für große, langsam laufende Zahnräder, beispielsweise für Getriebe in Bergbaumaschinen, die Vibrationen und Geräusche während der Kraftübertragung reduzieren.

Nichteisenmetalle :

Messing und Zinnbronze eignen sich als Werkstoffe, da sie verschleißfest und selbstschmierend sind und daher im Betrieb keine zusätzliche Schmierung benötigen . Dies kann beispielsweise bei Schneckengetrieben in Aufzugsantrieben angewendet werden, um die Wartungskosten zu senken.

Technische Kunststoffe:

POM und Nylon sind leicht, geräuscharm und korrosionsbeständig und eignen sich daher für geringe Belastungen und korrosionsbeständige Umgebungen in Maschinen wie beispielsweise Zahnrädern für die Lebensmittelverarbeitung. Sie sind umweltfreundliche Materialien und arbeiten geräuscharm.

Abbildung 3: Bei der Konstruktion eines Zahnrads, das einer korrosiven Umgebung ausgesetzt sein soll oder nicht magnetisch sein muss, ist eine Kupferlegierung in der Regel die beste Wahl.

Standards übertreffen: Die Besonderheiten der kundenspezifischen Zahnradbearbeitung meistern

Im Vergleich zu Standardzahnrädern ist die Fertigung von Sonderzahnrädern deutlich anspruchsvoller. Üblicherweise ergeben sich drei Hauptschwierigkeiten: komplexe Geometrie, Verformung durch Wärmebehandlung und Wirtschaftlichkeit bei Kleinserien. JS Precision begegnet diesen Herausforderungen jedoch effektiv.

Herausforderung 1: Komplexe Geometrie

Viele nicht standardisierte Zahnräder weisen nicht-evolventenförmige Zahnprofile oder spezielle Profilmodifikationsanforderungen auf, die mit herkömmlichen Geräten nicht erfüllt werden können.

Unsere Strategie beinhaltet den Einsatz eines 5-Achs-CNC-Bearbeitungszentrums oder des Drahterodierens. Die 5-Achs-CNC-Bearbeitung ermöglicht mehrdimensionales Schneiden, wodurch sich auch komplizierte Zahnprofile problemlos bearbeiten lassen, während das Drahterodieren eine hohe Genauigkeit mit Toleranzen im Bereich von 0,002 mm ermöglicht und somit spezielle Anforderungen an die Profilmodifizierung erfüllt.

Herausforderung 2: Kontrolle der Verformung durch Wärmebehandlung

Bei Zahnrädern mit unregelmäßiger Form besteht die Gefahr unvorhersehbarer Verformungen durch die Wärmebehandlung, was zu einer geringen Präzision führt.

Unsere Lösung besteht darin, den Verformungsverlauf mithilfe von Prozesssimulationssoftware vorherzusagen und in einem frühen Bearbeitungsstadium eine Gegenkompensation durchzuführen. Beispielsweise sollte das Zahnprofil vorab um 0,01 mm verkleinert werden, um die Ausdehnung nach der Wärmebehandlung auszugleichen. Gleichzeitig gewährleistet das anschließende Verzahnungsschleifen eine präzise Korrektur und somit die Genauigkeit der Verzahnung.

Herausforderung 3: Wirtschaftlichkeit der Kleinserienfertigung

Kundenspezifische Zahnräder werden oft in kleinen Serien gefertigt. Kundenspezifische Schneidwerkzeuge sind teuer und die Prozessoptimierung ist kompliziert, weshalb viele Hersteller solche Projekte nicht übernehmen wollen.

Unser Service umfasst die kostengünstige und kundenspezifische Bearbeitung von Zahnrädern in Kleinserien . Wir bieten flexible Prozesskombinationen und intelligente Terminplanung. So können beispielsweise Kleinaufträge desselben Typs für verschiedene Kunden zusammengefasst und optimiert werden. Durch die gemeinsame Nutzung von Prozessschritten lassen sich Werkzeug- und Optimierungskosten senken.

Benötigen Sie die Bearbeitung von Sonderzahnrädern? JS Precision unterstützt Sie mit professioneller Technologie und flexiblen Lösungen bei der Bewältigung verschiedenster Herausforderungen. Wir begleiten Sie von der Designoptimierung bis zur Auslieferung und garantieren Ihnen höchste Qualität und termingerechte Lieferung. Entscheiden Sie sich für unsere Dienstleistungen.

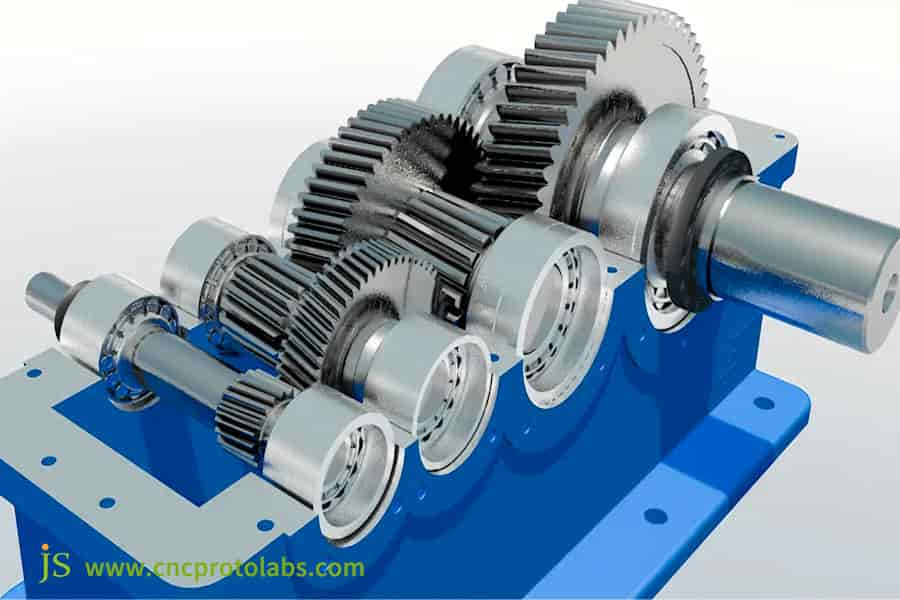

Fallstudie: JS Precision rettet stillgelegte Produktionslinie mit 48-Stunden-Notfalllieferung

Für einen Kunden kann ein Produktionsstillstand von nur einer Minute enorme Verluste bedeuten. Einmal rettete unser Zahnradschneidservice innerhalb von 48 Stunden eine Produktionslinie im Wert von einer Million Dollar – ein Paradebeispiel für schnelle Reaktionsfähigkeit.

Problem des Kunden

Die automatisierte Produktionslinie eines Autoteileherstellers war aufgrund des Bruchs eines wichtigen, nicht standardmäßigen Getriebezahnrads außer Betrieb. Dieses Zahnrad war doppelhelixförmig, wies eine besondere Verzahnung auf und bestand aus dem hochharten legierten Stahl 42CrMo.

Der Kunde kontaktierte mehrere Hersteller, die alle eine Lieferzeit von mindestens sieben Tagen angaben. Aufgrund der täglichen Produktionsausfälle beliefen sich die Verluste auf 50.000 US-Dollar pro Tag, weshalb der Kunde dringend neue Ausrüstung benötigte.

Wie hat JS Precision reagiert?

Wir haben nach Eingang der Hilfsanfrage umgehend unseren Notfallreaktionsprozess eingeleitet.

- Außerdem wurde innerhalb von 2 Stunden ein spezialisiertes Team aus Reverse Engineers, Verfahrenstechnikern und Bedienern zusammengestellt.

- Das Reverse Engineering erfolgte durch präzises Messen der Koordinaten des beschädigten Zahnrads mit Hilfe einer Koordinatenmessmaschine. Außerdem wurde die Rekonstruktion des Modells in 3D innerhalb von 3 Stunden durchgeführt.

- Anschließend wurde das traditionelle Schruppschleifen übersprungen und die kompakte Prozesskette "Drehen → Wärmebehandlung → Hartdrehen → Zahnradschleifen" eingeführt, um die Bearbeitungszeit zu verkürzen.

- Schließlich kamen kundenspezifische Werkzeuge zur Zahnradbearbeitung und hochpräzise CNC-Zahnradschleifmaschinen aus dem Lagerbestand zum Einsatz. Dank des Einsatzes von geschultem Personal zur Qualitätskontrolle konnte eine kontinuierliche Produktion rund um die Uhr gewährleistet werden.

Ergebnisse und Daten

Von der Annahme des beschädigten Teils bis zur Lieferung des neuen Getriebes vergingen nur 48 Stunden, also 5 Tage vor den Kundenanforderungen. Die Präzision des Getriebes erreichte dabei die nationale Norm Stufe 5 und übertraf damit die Kundenanforderung von Stufe 6 deutlich. So konnte der Kunde Ausfallzeiten und damit verbundene Verluste von mehr als 250.000 US-Dollar erfolgreich vermeiden .

Kundenfeedback: „JS Precision ist nicht nur ein Lieferant, sondern auch eine Art Versicherung für unsere Produktionslinie. Wir werden Sie bei zukünftigen Zahnradanforderungen definitiv priorisieren.“ Seitdem pflegt dieser Kunde eine langfristige Geschäftsbeziehung mit uns und erteilt uns monatlich regelmäßige Aufträge für Zahnradbearbeitung.

Bei einem plötzlichen Produktionsstillstand und dem damit verbundenen Bedarf an Zahnrädern innerhalb kürzester Zeit bietet Ihnen JS Precision einen Notdienst. Wir liefern Ihnen innerhalb von 48 Stunden qualifizierte Zahnräder, um Ausfallzeiten und damit verbundene Verluste so gering wie möglich zu halten. Kontaktieren Sie uns jederzeit gern.

Abbildung 4: Kundenspezifisches Industriegetriebe

Wie starte ich mein Projekt zur Zahnradbearbeitung? Arbeiten Sie mit JS Precision zusammen.

Der Start eines Projekts im Bereich der Zahnradbearbeitung ist nicht kompliziert: Nur vier Schritte genügen, um Ihre Anforderungen in ein qualifiziertes Produkt umzusetzen. Dabei profitieren Sie von voller Transparenz und Effizienz durch die Zusammenarbeit mit JS Precision.

Schritt 1: Bereitgestellte Informationen

Bitte liefern Sie Zeichnungen des Zahnrads sowie Angaben zu den technischen Parametern, Modul, Zähnezahl, Präzisionsgrad, Werkstoff, Anwendung usw. Sollte die Zeichnung unvollständig sein, unterstützen wir Sie gerne bei der Erstellung nach Ihren Vorgaben.

Schritt 2: Expertenbegutachtung

Unser Ingenieurteam prüft Ihren Entwurf innerhalb von 24 Stunden und führt eine Fertigungsanalyse durch. Dabei werden Prozessvorschläge unterbreitet, welche Strukturen optimiert werden können, um Kosten zu senken, und welche Parameter für eine verbesserte Leistung angepasst werden müssen.

Schritt 3: Angebot anfordern

Gemäß dem festgelegten Prozessplan erhalten Sie innerhalb von 48 Stunden ein klares und transparentes Angebot . Dieses umfasst alle Kosten, einschließlich Material, Verarbeitung und Prüfung , ohne versteckte Kosten .

Schritt 4: Produktion & Qualitätssicherung

Sobald Sie unser Angebot bestätigt haben, beginnen wir unverzüglich mit der Produktion. Während des gesamten Produktionsprozesses werden Sie kontinuierlich über den Produktionsfortschritt informiert. Für die wichtigsten Prozessschritte werden Prüfberichte erstellt, und die fertigen Produkte werden umfassenden Parametertests unterzogen, um sicherzustellen, dass die gelieferten Zahnräder zu 100 % den Qualitätsstandards entsprechen.

Häufig gestellte Fragen

Frage 1: Was ist der Hauptunterschied zwischen Zahnradschleifen und Zahnradschaben bei der Zahnradbearbeitung?

Das Zahnradschleifen ist die präziseste Bearbeitungsmethode für gehärtete Zahnoberflächen und erreicht Präzisionsklasse 4 nach nationalem Standard. Es eignet sich für anspruchsvolle Anwendungen, ist jedoch ineffizient und kostenintensiv. Das Zahnradschaben hingegen ist eine Bearbeitungsmethode für weiche Zahnoberflächen, die hocheffizient und kostengünstig ist. Die Präzisionsklasse liegt bei 6 bis 7 nach nationalem Standard und eignet sich für allgemeine Anwendungen.

Frage 2: Was ist der maximale Modul und Größenbereich der Zahnräder, die bearbeitet werden können?

Wir können Module von 0,5 bis 20 mm bearbeiten und damit den Bedarf an Zahnrädern von Mikro- bis Großgrößen decken. Der maximale Außendurchmesser beträgt 800 mm und ermöglicht die Bearbeitung sowohl von Mikromotorzahnrädern als auch von großen Zahnrädern für Bergbaumaschinen.

Frage 3: Wie lässt sich das Geräusch beim Schalten reduzieren?

Die Geräuschentwicklung während der Fertigung lässt sich durch hochpräzise Bearbeitung reduzieren, beispielsweise durch das Schleifen von Zahnrädern zur Verbesserung des Zahnprofils für einen besseren Eingriff. Dadurch kann die Reibung verringert werden, was eine angemessene Schmierung erfordert.

Frage 4: Was sind die Vor- und Nachteile von Kunststoffzahnrädern im Vergleich zu Metallzahnrädern?

Die Vorteile von Kunststoffzahnrädern liegen in ihrem geringen Gewicht, der niedrigen Geräuschentwicklung, der Korrosionsbeständigkeit und den geringen Kosten. Zu ihren Nachteilen zählen ihre geringe Belastbarkeit, Temperaturbeständigkeit und Verschleißfestigkeit. Metallzahnräder werden daher unter Bedingungen mit hoher Belastung und hohen Temperaturen eingesetzt.

Frage 5: Wie wählt man das geeignete Wärmebehandlungsverfahren für Zahnräder aus?

Es hängt vom Material und den Anwendungsanforderungen ab. Hochfrequenzhärten eignet sich für Zahnräder, die eine Oberflächenhärtung mit guter Kernzähigkeit erfordern. Aufkohlen und Härten werden bei hochbelasteten Zahnrädern eingesetzt. Präzisionszahnräder mit strengen Verformungsanforderungen können nitriert werden.

Frage 6: Bieten Sie Dienstleistungen im Bereich Getriebeentwicklung und -optimierung an?

Ja, wir bieten umfassende technische Unterstützung – von der Konzeptentwicklung über die Festigkeitsprüfung bis hin zur Prozessoptimierung. Basierend auf Ihrem Anwendungsszenario optimieren wir Struktur und Parameter, um die Leistung und Kosten Ihrer Zahnräder zu optimieren.

Q7: Was versteht man unter der Präzisionsklasse von Zahnrädern, wie z. B. der nationalen Normklasse 7?

Die Präzisionsklasse definiert umfassend die zulässige Abweichung eines Zahnrads hinsichtlich Zahnteilung, Zahnprofil und Zahnrichtung. Je kleiner die Zahl in der Klasse, desto höher die Präzision. Die nationale Normklasse 7 weist eine Abweichung von ca. 0,01–0,02 mm auf und eignet sich für allgemeine Industriegetriebe.

Frage 8: Wie lässt sich die Lebensdauer von Getrieben unter harten Betriebsbedingungen verbessern?

Verwenden Sie zähe Werkstoffe wie 20CrMnTi. Eine Tiefeneinsatzhärtung erhöht die Härte. Zusätzlich können Verfahren wie Kugelstrahlen die Festigkeit der Zahnoberfläche verbessern. Eine weitere Optimierung der Schmierung verlängert die Lebensdauer der Zahnräder zusätzlich.

Zusammenfassung

Zahnräder sind das Herzstück der Kraftübertragung; ihre Qualität beeinflusst unmittelbar die Leistung und Zuverlässigkeit der gesamten Anlage. Die Auswahl eines geeigneten Verzahnungsdienstleisters erfordert weit mehr als nur eine Werkzeugmaschine; vielmehr braucht es ein Expertenteam mit fundierten Kenntnissen in Werkstoffen, Prozessen, Schneidwerkzeugen und Anwendungsbereichen.

JS Precision ist Ihr professioneller und zuverlässiger Partner in diesem Bereich. Von Standardzahnrädern bis hin zur kundenspezifischen Zahnradbearbeitung bieten wir Ihnen umfassende Dienstleistungen und erfüllen Ihre Anforderungen sowohl bei dringenden Lieferungen als auch bei präziser Fertigung.

Für all Ihre Projekte im Bereich der Zahnradbearbeitung besuchen Sie bitte jetzt unsere Website, um ein Angebot anzufordern oder Ihre Projektanforderungen zu besprechen. Innerhalb von 4 Stunden erhalten Sie von unserem Expertenteam einen ersten Prozessplan und ein äußerst wettbewerbsfähiges Angebot. Setzen Sie auf die herausragende Präzision von JS Precision – die Basis für die überragende Leistungsfähigkeit Ihrer Produkte.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com