Die Zahnradgenerierung stellt die Kerntechnologie für die moderne, hochpräzise Zahnradfertigung dar.

Man denke an das riesige Getriebesystem eines Schwerlast-Muldenkippers, bei dem die spiralförmigen Kegelräder Lasten von Hunderten von Tonnen tragen, oder an die winzigen Planetenräder eines Präzisionsroboterarms in der Medizin, die Bewegungen auf Mikrometergenauigkeit gewährleisten – beide stammen möglicherweise aus demselben grundlegenden Herstellungsverfahren.

Dies ist keineswegs Zufall, sondern vielmehr der eigentliche Reiz der Zahnradfertigungstechnologie. Sie ist heutzutage Standard in der Zahnradbearbeitung und steht für hochpräzise und leistungsstarke Zahnräder.

Im Folgenden werden die Prinzipien, Schritte und Anwendungsfälle dieses Prozesses detailliert erläutert. Außerdem werden die Dienstleistungen und Fallstudien von JS Precision vorgestellt, die Ihnen helfen sollen, den Schlüssel zur Zahnradherstellung zu finden und die für Ihre Bedürfnisse passende Lösung zu ermitteln.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Die besten Zahnradtypen für die Zahnraderzeugung | Hauptvorteile von Zahnradgenerierungsverfahren | Mehrwertdienste von JS Precision |

| Verarbeitungsprinzip | Evolventen-Zylinderräder, Schrägverzahnungen, Pfeilverzahnungen. | Kontinuierliches Generierungsverfahren , das den Zahneingriff mit hoher Präzision und guter Zahnoberflächengüte simuliert. | CAD/CAM- integrierte Simulation für optimale Bearbeitung. |

| Effizienz und Flexibilität | Komplizierte Zahnprofile, einschließlich Spiral-Kegelräder und Zykloidräder. | Mit einem Werkzeug können Zahnräder mit gleichem Modul, aber unterschiedlicher Anzahl bearbeitet werden, schneller Wechsel. | Es unterstützt eine flexible Produktion von kleinen bis hin zu großen Chargen. |

| Präzision und Leistung | Zahnräder, die hohe Anforderungen an Geräuscharmut, Effizienz und Lebensdauer stellen. | Präzises Zahnprofil, reibungslose Kraftübertragung, ideale Kontaktfläche, geringe Geräuschentwicklung. | Bietet Zahnradschleifen als letzten Bearbeitungsschritt an, um höchste Präzision zu erreichen. |

| Kundenspezifische Funktionen | Spiralverzahnte Kegelräder und Zahnräder mit nicht genormten Zähnen. | Das Zahnprofil ist durch Programmierung modifizierbar und ideal für spezielle Anwendungen. | Komplettservice für die Zahnradfertigung, von der Konstruktionsberatung über die Wärmebehandlung bis zum Schleifen. |

JS Precision: Zahnradfertigung optimiert durch Erfahrung in der Präzisionsbearbeitung

Mit über 15 Jahren praktischer Erfahrung in der Zahnradbearbeitung optimiert JS Precision Zahnräder. Unsere Kernkompetenz liegt in der Zahnradfertigung. Wir bedienen Kunden aus zahlreichen Branchen, darunter Luft- und Raumfahrt, Medizintechnik und High-End-Elektromechanik.

Beispielsweise haben wir für einen Medizingerätehersteller Präzisionszahnräder mit kleinem Modul (0,5 mm) gefertigt. Dabei kamen wir einem strengen Verfahren zur Zahnradfertigung zum Einsatz, das eine Ausbeute von 99,8 % ermöglichte. Wir haben außerdem Präzisions-Schrägverzahnungen mit einemaspx?iProductCode=6015_A13&Category=STANDARDS">AGMA 13 Klasse für ein High-End-Elektromechanikunternehmen, das extreme Geschwindigkeit und geringe Geräuschentwicklung erfordert.

Wir sind nicht nur mit den Bearbeitungseigenschaften verschiedener Zahnräder vertraut, sondern haben auch ein umfassendes Qualitätskontrollsystem etabliert. Vom Import des CAD-Modells bis zur Endproduktprüfung wird jeder Schritt von professionellen Ingenieuren überwacht.

Beispielsweise kann bei Verformungen durch Wärmebehandlung mithilfe unseres firmeneigenen Verfahrens die übliche normale Abweichung von Zahnrädern auf ≤8μm kontrolliert werden, was von vielen Wettbewerbern kaum erreicht wird.

Dieser Leitfaden fasst unsere langjährige Erfahrung in der Zahnradbearbeitung und Zahnradherstellung zusammen. Seine Inhalte sind fundiert und verlässlich und bieten Ihnen praxisnahe technische Hinweise.

Wenn Ihr Unternehmen mit Problemen wie unzureichender Zahnradpräzision oder geringer Bearbeitungseffizienz zu kämpfen hat, kontaktieren Sie bitte JS Precision. Beschreiben Sie uns Ihr Anwendungsgebiet und Ihre Präzisionsanforderungen. Wir erstellen Ihnen gerne eine erste Einschätzung, ob die Zahnradgenerierung für Sie geeignet ist, und beraten Sie dabei kostenlos.

Was ist Zahnradfertigung? Ein modernes Verfahren jenseits der traditionellen Zerspanung

Bei der Zahnradbearbeitung ist die Zahnradgenerierung eine sehr effektive und hochpräzise Methode und eine der Schlüsseltechnologien zur Beantwortung der Frage, wie man Zahnräder herstellt .

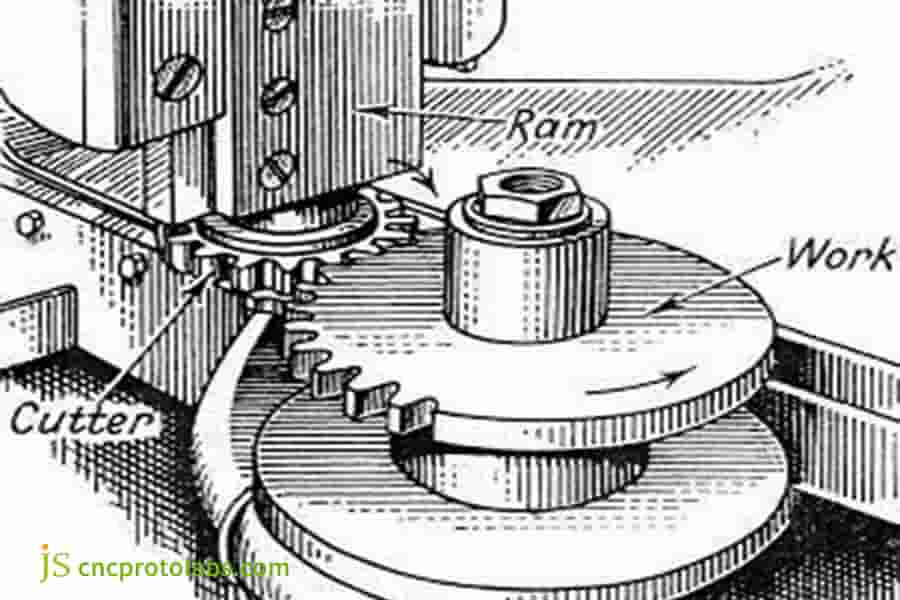

Das Grundprinzip besteht darin, durch eine simulierte Eingriffsbewegung zwischen Schneidwerkzeug und Zahnradrohling ein präzises Zahnprofil zu erzeugen. Das Grundkonzept „Bewegung erzeugt Form“ unterscheidet sich grundlegend von herkömmlichen Profilbearbeitungsverfahren.

Bei der traditionellen Profilbearbeitung wird die Form des Schneidwerkzeugs direkt übernommen, um das Zahnprofil zu erzeugen. Die Präzision des bearbeiteten Zahnprofils wird dabei durch Formfehler des Werkzeugs beeinträchtigt . Die Zahnradfertigung hingegen ermöglicht die schrittweise Formung des Zahnprofils durch die kontinuierliche Eingriffsbewegung des Schneidwerkzeugs (z. B. eines Wälzfräsers) in das Werkstück.

Das Zahnprofil kann für Präzisionsanforderungen durch die koordinierte Bewegung des Wälzfräsers und des Rohlings während der Bearbeitung von Schrägverzahnungen erzeugt werden.

Dieses einzigartige Bearbeitungsprinzip ist der Grund dafür, dass sich die Zahnradgenerierung zur Standardtechnologie in der modernen, hocheffizienten Zahnradfertigung entwickelt hat. Insbesondere gewährleistet sie nicht nur eine hohe Zahnprofilgenauigkeit, sondern eignet sich auch für die Bearbeitung von Zahnrädern mit variabler Zähnezahl und spielt somit eine wichtige Rolle in der Zahnradbearbeitung.

Abbildung 1: Das Zahnradgenerierungsverfahren nutzt die spezifische Relativbewegung zwischen dem Werkstückzahnrad und dem Werkzeug während des Bearbeitungsprozesses.

Zahnraderzeugung und Zahnradformung: Worin unterscheiden sie sich?

Zahnradgenerierung und Zahnradformung sind die gängigen Bearbeitungsverfahren in der Zahnradfertigung. Sie unterscheiden sich sowohl im Prinzip als auch in der Präzision deutlich, wie in der folgenden Tabelle aufgeführt.

| Vergleichsartikel | Zahnraderzeugung (Erzeugungsverfahren) | Zahnradformung (Formverfahren) |

| Bearbeitungsprinzip | Das Zahnprofil wird auf Basis der simulierten Eingriffsbewegung zwischen Werkzeug und Werkstück erzeugt. | Das Zahnprofil kopiert während der Bearbeitung direkt die Form des Werkzeugs. |

| Schnittkontinuität | Kontinuierliches Schneiden, hohe Bearbeitungseffizienz. | Intermittierendes Schneiden, relativ geringe Bearbeitungseffizienz. |

| Präzisionsklasse | Hohe Präzision, von AGMA-Niveau 12 und höher. | Die Genauigkeit ist begrenzt, üblicherweise bis AGMA-Niveau 10. |

| Werkzeugflexibilität | Gute Flexibilität, ein Werkzeug kann Zahnräder mit gleichem Modul, aber unterschiedlicher Zähnezahl bearbeiten. | Starke Werkzeugspezialisierung: Für die Bearbeitung eines bestimmten Zahnradtyps ist ein spezielles Werkzeug erforderlich. |

| Anwendbare Fälle | Hochpräzise und hochkomplexe Zahnräder, wie sie beispielsweise in der Luft- und Raumfahrt oder in Präzisionsinstrumenten zum Einsatz kommen. | Standardzahnräder mit geringen Anforderungen oder großen Stückzahlen, wie zum Beispiel Stirnräder, die in allgemeinen Maschinen verwendet werden. |

Die tatsächliche Wahl zwischen Zahnradgenerierung und Zahnradformung hängt vom Anwendungsfall des Zahnrads, den Präzisionsanforderungen und dem Produktionsvolumen ab.

Wenn Sie sich nicht sicher sind, ob die Zahnradgenerierung oder die Zahnradformung für Ihre Zahnräder besser geeignet ist, laden Sie einfach die Zeichnungen Ihres Zahnraddesigns hoch. Der Ingenieur von JS Precision schlägt Ihnen anhand der Zeichnungsdetails und Ihrer Anforderungen das optimale Bearbeitungsverfahren vor, damit Sie Ausschuss durch falsche Wahl vermeiden.

Zahnradherstellungsprozess: Was sind die grundlegenden Schritte?

Die Zahnradfertigung ist ein sehr präziser und komplexer Prozess. Jeder einzelne Schritt beeinflusst die endgültige Präzision und Qualität des Zahnrads. Bei JS Precision unterteilen wir den Fertigungsprozess in drei Kernschritte, um sicherzustellen, dass jedes Zahnrad den Anforderungen entspricht.

Schritt eins: Design und Programmierung

Dies ist der genaue Ausgangspunkt des Zahnradgenerierungsprozesses.

Wir importieren das vom Kunden bereitgestellte Zahnrad-CAD-Modell, analysieren und bestätigen wichtige Parameter wie Zahnprofil, Modul und Zähnezahl und verwenden dann professionelle CAM-Software, um das Bearbeitungsprogramm zu schreiben und den Werkzeugweg mit wiederholten Parameteranpassungen zu simulieren, um Kollisionen zu vermeiden und eine genaue Weggenauigkeit zu gewährleisten.

Schritt zwei: Werkzeugmaschineneinrichtung und -spannung

Die Genauigkeit von Werkzeugmaschinen und Vorrichtungen bestimmt unmittelbar die Stabilität der Bearbeitung.

Es wird eine hochpräzise CNC-Zahnradbearbeitungsmaschine ausgewählt, deren Spindeldrehzahl und Vorschubgeschwindigkeit kalibriert werden. Zur Fixierung des Werkstücks werden Spezialwerkzeuge eingesetzt, wobei Koaxialität und Rechtwinkligkeit berücksichtigt werden, um Bearbeitungsschwingungen zu minimieren.

Schritt drei: Zuschnitt erstellen und Online-Inspektion

Dies ist der Schritt, bei dem Werkzeug und Werkstück entlang der voreingestellten Bahn bewegt werden, um das Zahnprofil zu „erzeugen“.

Während der Bearbeitung wird ein Online-Messsystem aktiviert, das die Genauigkeit des Zahnprofils und die Abweichungen in der Teilung in Echtzeit überwacht. Werden die Toleranzwerte überschritten, stoppt das System automatisch. Die Ingenieure analysieren und optimieren anschließend die Parameter.

Sie möchten Ihre Zahnräder nach einem standardisierten Verfahren fertigen lassen? Dann übermitteln Sie uns bitte Ihre Anforderungen an die Zahnradbearbeitung. JS Precision erstellt für Sie einen detaillierten Prozessplan – von der Konstruktion über die Programmierung bis hin zur Endkontrolle. Der gesamte Prozess ist transparent und nachvollziehbar, sodass Sie den Fortschritt und die Qualität jedes einzelnen Schrittes jederzeit nachvollziehen können.

Für welche Art von Zahnrädern ist das Zahnradherstellungsverfahren am vorteilhaftesten?

Nicht alle Zahnradtypen können im Rahmen der Zahnradfertigung bearbeitet werden. Zu denjenigen, die davon profitieren, gehören die folgenden, da die Zahnradfertigung ihre Bearbeitungsherausforderungen direkt angeht:

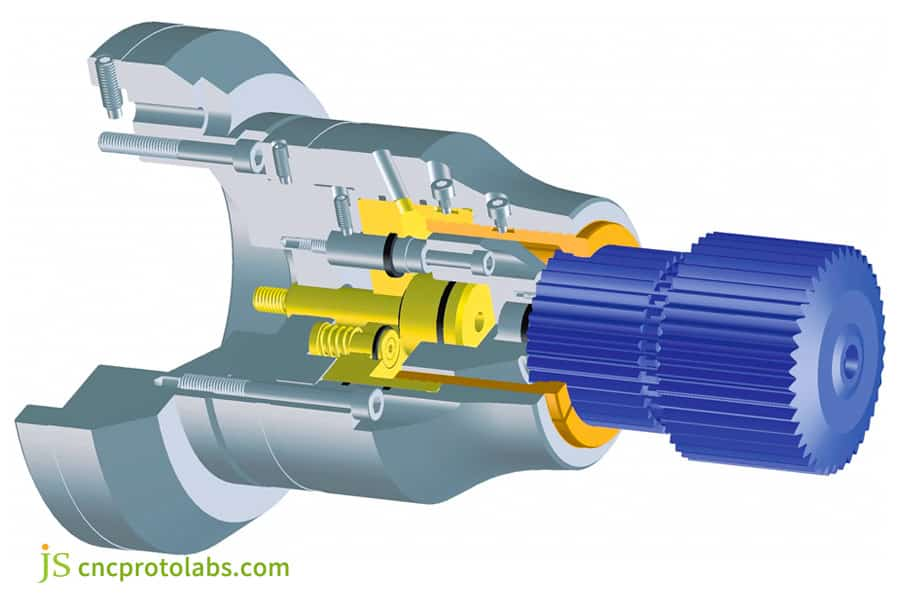

Hochpräzise Schrägverzahnungen und Schneckengetriebe:

Zahnrichtung und Kontaktflächen der Zahnräder unterliegen sehr hohen Anforderungen. Durch die Simulation des Eingriffs steuert Gear Generating die Zahnrichtungsparameter präzise, um eine gleichmäßige Kontaktfläche zu gewährleisten, den Verschleiß zu reduzieren und den Wirkungsgrad der Kraftübertragung zu verbessern.

Komplexe Spiralkegelräder:

Spiralverzahnte Kegelräder weisen komplexe Zahnprofile auf.Bei der Zahnradgenerierung werden spezielle Werkzeugmaschinen und Fräser eingesetzt, um das Zahnprofil mit hoher Präzision zu erzeugen. Dies bildet oft die Grundlage für weitere kundenspezifische Spiral-Kegelradgenerierungsdienstleistungen und ermöglicht einen perfekten Eingriff der kundenspezifischen Zahnräder.

Präzisionszahnräder mit kleinem Modul:

Präzisionszahnräder mit kleinen Modulen sind in der Medizintechnik und der Luft- und Raumfahrt gefragt, wo höchste Präzision und Oberflächenqualität gefordert sind. Gear Generating fertigt Zahnräder mit einem Modul von nur 0,5 mm und erreicht dabei eine Zahnprofilgenauigkeit von AGMA 12 oder höher sowie eine Oberflächenrauheit Ra ≤ 0,4 μm.

Abbildung 2: Bei Schrägverzahnungen sind die Zähne zur Achse des Zahnrads geneigt und bilden so ein spiralförmiges Muster.

Wann sollte man Zahnradschleifdienstleistungen in Anspruch nehmen, um die maximale Leistung zu erzielen?

Das Zahnradschleifen ist ein wichtiger Prozessschritt bei der Zahnradfertigung. Obwohl es nicht für alle Zahnräder erforderlich ist, kann es in den folgenden Fällen die Endleistung der Zahnräder deutlich verbessern.

Wenn eine extrem hohe Zahnoberflächenhärte erforderlich ist: Nach dem Aufkohlen und Abschrecken der Zahnräder auf HRC 58–62 ist die Zahnoberfläche verformt und rau. Durch das Verzahnungsschleifen lassen sich diese Verformungen beseitigen , die Rauheit reduzieren und die Präzision und Festigkeit der Zahnräder gewährleisten.

Ultrapräzisionsanwendung mit AGMA-Gütegrad 12 und höher: Konventionelle Zahnradschleifverfahren erreichen eine Präzision bis etwa AGMA-Gütegrad 12. Für noch höhere Präzision sind Zahnradschleifdienstleistungen zur Korrektur von Zahnprofil- und Teilungsfehlern erforderlich, um die Präzision auf AGMA-Gütegrad 13 oder höher zu verbessern.

In extremen Umgebungen: Wenn Zahnräder unter Hochgeschwindigkeits- und Schwerlastbedingungen mit geringer Geräuschentwicklung eingesetzt werden, können Zahnradschleifdienstleistungen die Zahnoberflächentopographie verändern, um Stöße und Geräusche beim Eingriff zu verringern, die Verschleißfestigkeit und die Tragfähigkeit zu verbessern und so die Laufstabilität zu gewährleisten .

Abbildung 3: Das Zahnradschleifen eignet sich für Anwendungen mit extrem hohen Anforderungen an die Zahnoberflächenhärte, höchste Präzision und extreme Umgebungsbedingungen.

Machbare Lösungen und Kostenoptimierung bei der Kleinserienfertigung von Zahnrädern

In der Zahnradfertigung treten bei Kleinserien (z. B. für F&E-Muster, Prototypen, Ersatzteile usw.) häufig hohe Kosten und lange Lieferzeiten auf. Die Zahnradgenerierungstechnologie ist hierfür eine ideale Lösung.

Die grundlegendsten Anforderungen an die Kleinserienfertigung von Zahnrädern sind Kostenreduzierung und Verkürzung der Lieferzeiten . Bei der konventionellen Zahnradumformung erfordert jede Zähnezahl maßgefertigte Schneidwerkzeuge, was hohe Kosten verursacht und den Produktionszyklus um ein bis zwei Wochen verlängern kann. mit unverhältnismäßig hohen Ausgaben für Werkzeuge.

Diese Technologie macht spezielle Schneidwerkzeuge überflüssig. Es genügt die Programmierung und Anpassung von Parametern , um Zahnräder mit ähnlichem Modul, aber unterschiedlicher Zähnezahl zu bearbeiten, wodurch die Werkzeugkosten erheblich gesenkt werden.

Darüber hinaus zeichnet sich die Zahnradgenerierungstechnologie durch eine hohe Verarbeitungseffizienz aus, die eine schnelle Fertigung kleiner Serien ermöglicht.

Am Beispiel von 10 bis 50 Schrägverzahnungen mit einem Modul von 1,5 mm lässt sich zeigen, dass die Fertigung vom Programmieren bis zum fertigen Produkt nur 3 bis 5 Tage dauert – deutlich schneller als die üblichen 7 bis 10 Tage. Darüber hinaus optimiert JS Precision die Produktionsplanung, um Wartezeiten zu reduzieren und den Lieferzyklus weiter zu verkürzen.

Wie erhält man kundenspezifische Spiral-Kegelradfertigungsdienstleistungen für spezielle Anwendungen?

Die Fertigung kundenspezifischer Spiralkegelräder ist auf die Bearbeitung von Spiralkegelrädern für spezielle Anwendungsbereiche ausgelegt, die höchste Präzision und optimale Eingriffsleistung erfordern. Um diese Dienstleistung in Anspruch zu nehmen, müssen vier strenge Arbeitsschritte befolgt werden , bei denen JS Precision Sie professionell unterstützt.

1. Anforderungsanalyse:

Das Anwendungsszenario des kundenspezifischen Spiralkegelrads wird mit Ihnen detailliert besprochen, einschließlich: Belastung, Drehzahl, Bauraum, Betriebstemperatur usw. Diese Parameter stehen in direktem Zusammenhang mit der Auswahl des Zahnradmaterials und der Gestaltung des Zahnprofils .

2. Gemeinsames Design:

Nachdem die Ingenieure von JS Precision Ihre Anforderungen verstanden haben, erstellen sie einen Vorentwurf auf Basis der Parameter und arbeiten mit Ihnen bei der Optimierung des Zahnprofils zusammen. Dazu gehört auch die Empfehlung einer Struktur entsprechend den Lastbedingungen und die Optimierung der Zahnradgröße unter Berücksichtigung des Bauraums.

3. Präzisionsfertigung:

Nach der Bestätigung fertigen wir die Zahnräder mithilfe modernster Spiral-Kegelradfräs- und Schleifmaschinen. Das Zahnprofil wird durch ein spezielles Zahnradgenerierungsverfahren erzeugt. Wir überwachen jeden Bearbeitungsschritt streng, um höchste Präzision zu gewährleisten – beispielsweise darf die Abweichung der Zahnteilung beim Fräsen ± 5 µm nicht überschreiten.

4. Test und Verifizierung:

Nach der Bearbeitung wird das kundenspezifische Spiralkegelrad umfassenden Tests unterzogen. Dabei werden die Genauigkeit des Zahnprofils geprüft, Fehler in der Zahnrichtung erkannt und die Eingriffsleistung getestet, um einen perfekten Eingriff der Zahnräder zu gewährleisten.

Falls Ihre spezielle Anwendung kundenspezifische Spiralverzahnungs-Generierungsdienste erfordert, teilen Sie JS Precision bitte Ihre spezifischen Anforderungen mit. Wir werden Ihnen dann einen erfahrenen Ingenieur zur Seite stellen, der mit Ihnen zusammenarbeitet und Ihnen im gesamten Prozess maßgeschneiderte Dienstleistungen bietet, von der Anforderungsanalyse über die Prüfung bis hin zur Verifizierung, um sicherzustellen, dass Sie Spiralverzahnungen erhalten, die Ihren Anforderungen entsprechen.

Fallstudie: 30 % Effizienzsteigerung – Die Entstehung eines High-End-elektromechanischen Aktuatorgetriebes

Fallhintergrund

Ein Luft- und Raumfahrtunternehmen entwickelt derzeit ein Fly-by-Wire-Flugsteuerungssystem der neuen Generation. Die zentralen elektromechanischen Aktuatoren benötigen eine extrem hohe Leistungsdichte : ein kontinuierliches Drehmoment von ≥ 800 Nm in einem Raum mit φ 120 mm Durchmesser, einen Geräuschpegel unter 70 dB und eine Lebensdauer von über 100.000 Zyklen.

Diese Anforderungen können mit herkömmlichen Zahnradbearbeitungsverfahren nicht erfüllt werden, daher wandte sich das Unternehmen an JS Precision, um Unterstützung zu erhalten.

Herausforderungen

- Platzmangel: Der Achsabstand ist durch ein dreistufiges Schrägverzahnungsgetriebe begrenzt; der Modul des Zahnrads muss daher präzise auf 1,5 mm genau ausgelegt sein. Herkömmliche Bearbeitungsverfahren können hierfür keine Genauigkeit des Zahnprofils gewährleisten.

- Strenge Leistungsanforderungen: Die Zahnoberflächen müssen aufgekohlt und auf HRC 58-62 abgeschreckt werden; die Verformung durch Wärmebehandlung muss im Mikrometerbereich liegen, da sonst der Eingriff beeinträchtigt wird.

- Geräuschunterdrückung: Die dynamische Auswuchtung der Zahnräder und die Genauigkeit des Zahnprofils sind für die Geräuschunterdrückung bei hohen Drehzahlen (z. B. Eingangsdrehzahl 6000 U/min) von großer Bedeutung.

JS Präzisionslösung

1. Präzisionsfertigung: Die Zahnradfertigung kombiniert CNC-Wälzfräsen und -Schaben zur Erzeugung des Zahnradprofils. Dadurch wird die Genauigkeit des Zahnradprofils bei AGMA 12 stabil gesteuert.

2. Verformungskontrolle: Durch den Einsatz einer firmeneigenen Wärmebehandlungskette wird die innere Spannung des Materials durch eine Vorbehandlung reduziert. Anschließend werden eine Niedrigtemperaturvergütung und eine Aushärtungsbehandlung nach dem Abschrecken durchgeführt, um die übliche Abweichung der Zahnräder auf ≤8 μm zu begrenzen.

3. Endschleifen: Durch das Zahnradschleifen als letzten Bearbeitungsprozess wird die Zahnradoberfläche präzise nachgeformt, wodurch die Genauigkeit des Zahnrads auf AGMA 13 mit einer Oberflächenrauheit von Ra ≤ 0,4 μm verbessert wird.

Unsere Ergebnisse

Um die Ergebnisse visuell darzustellen, folgt ein Vergleich der wichtigsten Leistungsindikatoren:

| Leistungsindikatoren | Häufige normale Variation | JS-Präzisionsergebnisse | Verbesserungsbetrag |

| Übertragungseffizienz | - | 97 % – Verbesserung gegenüber der ursprünglichen Lösung | 30 % |

| Geräuschpegel | ≤70 dB | 65 dB | Reduzierung um 5 dB |

| Lebensdauer der Zyklen | ≥ 100.000 Zyklen | ≥ 200.000 Zyklen | Verbesserung um 100 % |

| Oberflächenrauheit des Zahnrads | - | Ra≤0,4μm | - |

| Häufige normale Variation | ≤10μm | ≤8μm | Reduzierung um 20 % |

Dieses Getriebe verbessert die Kraftübertragungseffizienz deutlich und reduziert dadurch Energieverbrauch und Wärmeentwicklung. Auch der Geräuschpegel ist besser als geplant und erfüllt die Anforderungen an geringe Geräuschentwicklung. Die Lebensdauer übertrifft die Erwartungen bei Weitem. Der elektromechanische Aktor hat die Abnahme bestanden und wird nun in Serie gefertigt.

Abbildung 4: Getriebe für elektromechanischen Aktor

Wie Sie mit JS Precision zusammenarbeiten können, um Ihre idealen Zahnräder zu erhalten?

Die Zusammenarbeit mit JS Precision für die Zahnradfertigung und die Herstellung Ihrer perfekten Zahnräder erfordert nur vier einfache Schritte. Wir bieten Ihnen in jedem Schritt professionellen Service, um eine reibungslose und effiziente Zusammenarbeit zu gewährleisten.

Schritt 1: Geben Sie Ihre Anforderungen an

Sie müssen Zahnradzeichnungen bereitstellen , die Angaben zu Zahnprofil, Modul, Zähnezahl, Präzisionsgrad usw. sowie zu den Anwendungsbedingungen (Belastung, Drehzahl, Betriebstemperatur und Materialanforderungen) enthalten. Bei kundenspezifischen Spiralkegelrädern sind zusätzlich die Parameter der Gegenzahnräder und die Abmessungen des Montageraums anzugeben.

Schritt 2: Technische Lösung und Angebot

Wir führen eine technische Analyse Ihrer Anforderungen durch und unterbreiten Ihnen einen Lösungsvorschlag. Dieser umfasst die Auswahl des Zahnradfertigungsverfahrens, den Prozessablauf sowie Maßnahmen zur Qualitätskontrolle. Das Angebot in US-Dollar richtet sich nach den Spezifikationen des Zahnrads, der Menge und der Komplexität des Prozesses und beinhaltet eine detaillierte Auflistung aller Kosten.

Schritt 3: Bestätigung und Eintritt in den Präzisionsfertigungsprozess

Sobald die Lösung durch ein Angebot bestätigt wurde, beginnen wir umgehend mit der Produktionsplanung und starten die Zahnradfertigung durch Vertragsunterzeichnung. Wir informieren Sie regelmäßig über den Fertigungsfortschritt und vereinbaren gerne einen Termin für eine Produktionsbesichtigung.

Schritt 4: Profitieren Sie von den umfassenden Qualitätsverfolgungs- und Lieferdiensten.

Wir werden jedes Gerät einer umfassenden Prüfung unterziehen. Nach erfolgreicher Prüfung erfolgt der Versand über den beauftragten Logistikdienstleister, und wir stellen einen Prüfbericht bereit. Bei auftretenden Problemen während des Gebrauchs wird umgehend technischer Support angeboten.

Egal ob Sie Standardzahnräder oder kundenspezifische Spiral-Kegelradfertigungsdienstleistungen benötigen, solange Sie Bedarf an Zahnradfertigung haben, rufen Sie sofort die Service-Hotline von JS Precision an, und wir stellen Ihnen ein professionelles Team zur Seite, das Sie von der Anforderungsabsprache bis zur endgültigen Lieferung begleitet, Ihnen während des gesamten Prozesses vollen Schutz bietet und es Ihnen leicht macht, das ideale Zahnrad zu erhalten.

Häufig gestellte Fragen

Frage 1: Was sind die Hauptvorteile der Getriebetechnologie?

Zu den Vorteilen der Zahnradfertigungstechnologie zählen hohe Präzision (bis AGMA-Niveau 12 oder höher), gute Zahnoberflächenqualität und hohe Produktionsflexibilität. Jedes Werkzeug kann Zahnräder mit gleichem Modul, aber unterschiedlicher Zähnezahl bearbeiten und eignet sich somit für die Fertigung hochwertiger Zahnräder in kleinen bis mittleren Serien.

Frage 2: Ist Zahnradwalzen dasselbe wie Zahnradwälzen?

Das Wälzfräsen ist das gebräuchlichste und effizienteste Verfahren zur Zahnradherstellung und bezieht sich hauptsächlich auf die Bearbeitung von Außenstirnrädern und Schneckengetrieben. Darüber hinaus ist es das am weitesten verbreitete Hochpräzisionsbearbeitungsverfahren in der Zahnradbearbeitung.

Frage 3: Wann würden Sie das Umformen von Zahnrädern oder das Räumen anwenden?

Die Zahnradumformung ist anwendbar und wirtschaftlicher bei der Bearbeitung von Innenverzahnungen oder Zahnkränzen oder bei großen Serien von Standardzahnrädern, bei denen die Präzisionsanforderungen etwas geringer ausfallen können. Ein Beispiel hierfür wären die niedrigeren AGMA-Gütenklassen wie 10 und darunter.

Frage 4: Müssen Zahnräder immer geschliffen sein?

Nein, aber bei Zahnrädern mit hoher Härte nach dem Abschrecken, wie z. B. HRC 58-62, oder Zahnrädern, die eine ultrahohe Präzision von AGMA 10 und höher erfordern, ist das Zahnradschleifen einer der wichtigsten Prozesse, um die endgültige Leistung der Zahnräder zu gewährleisten.

Frage 5: Was ist das kleinste Zahnradmodul, das Sie bearbeiten können?

Mit unserer Anlage lassen sich Präzisionszahnräder mit Modulen bis zu 0,5 mm zuverlässig bearbeiten. Sie ist für die Zahnradfertigung im Bereich medizinischer Geräte oder der Luft- und Raumfahrt konzipiert und erfüllt alle Anforderungen an die Mikro-Getriebetechnik.

Frage 6: Wie sieht der Konstruktionszyklus für kundenspezifische Spiralkegelräder aus?

Im Allgemeinen dauert der Konstruktionszyklus eines kundenspezifischen Spiralkegelrades 1-3 Wochen und umfasst die Anforderungsanalyse, die gemeinsame Konstruktion, die Simulationsanalyse und die Programmierung, um die Herstellbarkeit zu gewährleisten.

Frage 7: Bieten Sie eine Wärmebehandlung an?

Unser Komplettservice für die Zahnradbearbeitung umfasst die Empfehlung zuverlässiger Wärmebehandlungsanbieter, die Auslagerung der Arbeiten an diese Anbieter sowie die lückenlose Qualitätskontrolle während des gesamten Prozesses, um sicherzustellen, dass die Leistung des Zahnrads nach der Wärmebehandlung den Anforderungen entspricht.

Frage 8: Wie lange ist die durchschnittliche Lieferzeit von der Anfrage bis zur Lieferung?

Die Lieferzeit für Standardzahnräder beträgt von der Anfrage bis zur Auslieferung 2–4 Wochen . Bei komplexen Sonderanfertigungen, wie z. B. Spiral-Kegelrädern, kann die Lieferzeit je nach Konstruktion und Fertigungskomplexität bis zu 4–8 Wochen betragen.

Zusammenfassung

Zahnräder sind das Herzstück der Industrie, und ihre Präzision ist entscheidend für die einwandfreie Funktion eines kompletten Getriebesystems. Wenn Sie effektive und präzise Methoden zur Zahnradfertigung suchen und einen zuverlässigen Partner für die Zahnradbearbeitung benötigen, ist JS Precision Ihr idealer Partner.

Ob Kleinserienfertigung von Standardzahnrädern oder kundenspezifische Spiral-Kegelräder für spezielle Anwendungen – wir sind für Sie da. Kontaktieren Sie uns noch heute für eine kostenlose technische Beratung und ein unverbindliches Angebot, damit Ihr nächstes Projekt mit herausragenden Getrieben überzeugt.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com