Die Zahnradfertigung ist ein Schlüsselfaktor für die Produktion im Unternehmen.

Wenn das Label „Made in America“ Industriezahnrädern einen Aufpreis verleiht, haben die Kunden dann den dahinterliegenden Wert bedacht? Ironischerweise wandert der Kern der Zahnradfertigung für viele High-End-Gerätemarken, die mit „amerikanischem Design“ werben, zu chinesischen Präzisionszahnradherstellern wie JS Precision ab.

Das ist nicht nur eine Kostenverlagerung, sondern ein Ergebnis der zunehmenden Arbeitsteilung in der globalen Fertigung. Die chinesische Fertigung hat sich von der „Fertigungsfähigkeit“ zur „Präzisionsfertigung“ entwickelt und dadurch einzigartige Vorteile in Bezug auf die Geschwindigkeit der technologischen Iteration, die Effizienz der Lieferkette und die Gesamtkosten erzielt.

Dieser Artikel vergleicht objektiv die Landschaft der Zahnradfertigung in China und den USA und zeigt auf, wie JS Precision mit seinen über geografische Grenzen hinausgehenden technischen Fähigkeiten optimale Lösungen für Kunden auf der ganzen Welt anbietet.

Kernantworttabelle

| Vergleichsdimension | Gängige Vorstellungen über die amerikanische Getriebefertigung | Die tatsächlichen Vorteile von JS Precision |

| Präzision und Technologie | Abhängig von der historischen Erfahrung und dem Markenruf, während die technologische Verbreitung und die Iterationsgeschwindigkeit aufgrund der hohen Kosten eingeschränkt sind. | Auf Basis hochwertiger deutscher und japanischer Anlagen, ergänzt durch umfangreiche Prozessdaten aus großtechnischen Anwendungen, realisiert es schnelle technologische Iterationen und eine stabile , ultrahohe Präzision. |

| Kosten und Effizienz | Hohe Arbeits- und Betriebskosten treiben die Stückpreise in die Höhe , komplizierte Fertigungsprozesse für Prototypenzahnräder verlängern die F&E-Zyklen. | Der Cluster, der die gesamte Wertschöpfungskette abdeckt, sorgt für höchste Effizienz und überträgt die Kostenvorteile von in Serie gefertigten Zahnrädern auf kundenspezifische Zahnradfertigungsdienstleistungen und Prototypenprojekte. |

| Lieferkette und Reaktion | Die lokalen Lieferketten sind zwar vollständig, aber langsam, während die Beschaffung im Ausland mit logistischen und kommunikativen Risiken verbunden ist. | Eine tief integrierte lokale Lieferkette ermöglicht flexible Reaktionszeiten. Ein digitalisierter Getriebefertigungsprozess unterstützt die transparente Zusammenarbeit mit globalen Kunden und verwirklicht so das Ziel „ Die Welt aus China bedienen“. |

Warum Sie diesem Leitfaden vertrauen sollten? Die praktische Erfahrung von JS Precision in der Zahnradfertigung

Bei der Zahnradfertigung ist praktische Erfahrung der wichtigste Maßstab für Professionalität, und die gesammelte Expertise von JS Precision in der Zahnradbearbeitung ermöglicht es Ihnen, diesem Leitfaden voll und ganz zu vertrauen.

Wir bieten über 80 Materialoptionen für verschiedene Branchen, darunter Luft- und Raumfahrt, Medizintechnik und Automobilindustrie. Darüber hinaus bieten wir über 50 Oberflächenbehandlungen an, um den unterschiedlichen Anforderungen an die Haltbarkeit in verschiedenen Anwendungsbereichen gerecht zu werden.

Wir haben zahlreiche internationale Zertifizierungen erhalten, darunter ISO 9001:2015 , ISO 13485:2016, AS9100D und IATF 16949:2016, sowie die ITAR-Registrierung, um sicherzustellen, dass jedes Gerät nach einem hohen Qualitätsstandard hergestellt wird.

In einem solchen Projekt lösten wir einen Notfall für einen US-amerikanischen Hersteller von Landmaschinen:

Wir schlossen die Zeichnungsprüfung innerhalb von 24 Stunden ab, stellten noch am selben Tag Stahl nach AMS-Standard bereit und kombinierten Wälzfräsen mit Schnellnitrierverfahren. Die qualifizierten Zahnräder wurden innerhalb von 28 Tagen per Luftfracht zum Lager des Kunden transportiert – zu Kosten, die 35 % unter denen der alternativen Lösung aus den USA lagen.

Darüber hinaus erreicht unsere Zahnradbearbeitungsgenauigkeit ±0,01 mm und unterstützt hohe Präzisionsklassen wie AGMA 8 bis AGMA 13, DIN 5 bis DIN 9, was es uns ermöglicht, eine gleichbleibende Qualität sowohl für die Serienproduktion als auch für die Prototypenfertigung zu gewährleisten.

Dieser Leitfaden fasst unsere praktischen Erfahrungen zusammen. Jeder Ratschlag wurde zumindest teilweise in realen Projekten erprobt, um Ihnen zu helfen, häufige Fehler in der Getriebefertigung zu vermeiden und effiziente Lösungen zu finden.

Möchten Sie häufige Risiken in Ihrem Zahnradfertigungsprojekt vermeiden? Kontaktieren Sie uns jetzt und teilen Sie uns Ihre Anforderungen an die Zahnräder mit. Wir beraten Sie kostenlos und praxisnah, um Ihre Projekterfolgsquote zu verbessern.

Vom Rohling zum fertigen Produkt: Wie werden Zahnräder hergestellt?

Das Verständnis der Zahnradfertigung ist entscheidend für die Auswahl von Herstellern für Präzisionszahnräder. Die moderne Präzisionszahnradfertigung umfasst sieben Schlüsselschritte, von denen jeder direkt zur Festigkeit, Präzision und Geräuschentwicklung des Zahnrads beiträgt.

- Konstruktion und Modellierung: Entwerfen Sie das Zahnrad im CAD-Programm, legen Sie die Art und Anzahl der Zähne fest und überprüfen Sie die Konstruktionsfehler durch Modellierung.

- Materialauswahl und -vorbereitung: Die Materialauswahl sollte entsprechend den Anwendungsszenarien erfolgen; zur Optimierung der Materialkornstruktur ist eine Vorbehandlung durch Schmieden oder Gießen erforderlich.

- Schruppbearbeitung (Drehen, Fräsen): Die Bearbeitung des Zahnradrohlings mittels CNC, um die grundlegende Maßgenauigkeit zu erhalten und Bearbeitungszugabe für die Zähne zu lassen.

- Wälzfräsen (Wälzwalzen, Formwalzen): Wälzfräsen eignet sich aufgrund seiner hohen Effizienz für Außenverzahnungen. Formwalzen wird für Innenverzahnungen bevorzugt, um hohe Präzision und reibungslosen Eingriff zu gewährleisten.

- Wärmebehandlung (Aufkohlen, Nitrieren): Aufkohlen und Abschrecken erhöhen die Oberflächenhärte bei gleichzeitiger Zähigkeit des Kerns. Induktionshärtung ermöglicht eine lokale Verstärkung zur Kontrolle der Verformung unter Berücksichtigung von Toleranzen.

- Endbearbeitung (Zahnradschleifen, Honen): Das Zahnradschleifen verbessert die Präzision der Zahnoberfläche, reduziert Geräusche und optimiert die Oberflächenqualität für einen langzeitstabilen Betrieb.

- Inspektion und Qualitätskontrolle: Die Inspektion mit Koordinatenmessgeräten und Zahnradmessgeräten gewährleistet, dass Normen wie AGMA, DIN und andere eingehalten werden und keine fehlerhaften Produkte das Werk verlassen.

Diese sieben Schritte hängen eng zusammen. Eine ungeeignete Materialauswahl kann während der Wärmebehandlung zu Rissen führen, und eine geringe Präzision bei der Zahnradformung kann die Geräuschentwicklung erhöhen. Als einer der führenden Hersteller von Präzisionszahnrädern kontrolliert JS Precision jeden einzelnen Schritt streng, um sicherzustellen, dass das Endprodukt den geltenden Normen entspricht.

Kernformungsprozesse: Wälzfräsen vs. Formfräsen vs. Schleifen

Die Zahnradumformung ist der Kern der Zahnradfertigung. JS Precision wählt die Verfahren je nach Bauteil aus:

- Wälzfräsen: Nur für Außenverzahnungen, hohe Effizienz, geeignet für die Serienfertigung von Zahnrädern, bis zur Genauigkeit AGMA 13 .

- Wälzfräsen: Wird zur Bearbeitung von Innenverzahnungen verwendet, die Präzision ist so hoch wie beim Wälzfräsen, die Effizienz jedoch etwas geringer. Geeignet für Kleinserien.

- Schleifen: Schleifen nach Wärmebehandlung, höchste Präzision - AGMA 16, korrigiert Verformungen und ist daher für Anwendungen mit hohen Präzisionsanforderungen geeignet.

Wir kombinieren Prozesse je nach Bedarf und achten dabei auf ein ausgewogenes Verhältnis zwischen Effizienz und Präzision.

Wärmebehandlung: Wie lassen sich Härte und Zähigkeit von Zahnrädern in Einklang bringen?

Die Wärmebehandlung bestimmt die Lebensdauer von Zahnrädern, und der Wärmebehandlungsprozess von JS Precision wird streng nach der Hochtemperaturmessnorm AMS 2750 kontrolliert. Zu unseren gängigen Verfahren gehören:

- Aufkohlen und Abschrecken: Oberflächenhärte 58–62 HRC, Kernhärte 25–35 HRC. Geeignet für hochbelastete Zahnräder. Kontrolliert die Verformung und ermöglicht ein Bearbeitungszugabe.

- Induktionshärtung: Lokale Verstärkung, geringe Verformung, hohe Effizienz , geeignet für Zahnräder, die Oberflächenverschleißfestigkeit erfordern.

Wir passen die Prozesse an die Materialeigenschaften an, um Verschleißfestigkeit und Stoßfestigkeit der Zahnräder zu gewährleisten.

Abbildung 1: Vakuumhärten oder Aufkohlen von Zahnrädern.

Wie verändert agile Fertigung die kundenspezifische Zahnradfertigung?

Schnelle Reaktionszeiten sind bei der Fertigung kundenspezifischer Zahnräder in einem sich rasant verändernden Markt unerlässlich. Agile Fertigungsmethoden ermöglichen einen nahtlosen Übergang von der Prototypenfertigung zur Serienproduktion. Als einer der führenden Hersteller von Präzisionszahnrädern integriert JS Precision agile Konzepte in jede Phase.

Nahtlose „Prototyp-Serienfertigungs“-Pipeline

Im traditionellen Modell treten häufig Datenverluste und Prozessunterschiede zwischen Prototypenentwicklung und Serienfertigung auf. JS Precision integriert beides in ein gemeinsames Qualitätskontrollsystem und verwendet CAD-Modelle und Materialspezifikationen aus der Prototypenphase wieder.

Die CNC-Maschinen ermöglichen eine flexible Umschaltung der Parameter, wodurch Genauigkeitsabweichungen vermieden und der Zyklus von der Prototypenentwicklung zur Serienproduktion um mehr als 30 % verkürzt werden kann.

Kollaboratives Design, angetrieben von einem digitalen Faden

Bei kundenspezifischen Zahnrädern besteht die Gefahr von Diskrepanzen zwischen Konstruktion und Fertigung. JS Precision nutzt eine Online-Plattform, um einen durchgängigen digitalen Prozess zu gewährleisten: Nach Einreichung der Zeichnungen durch den Kunden erhalten wir innerhalb von 24 Stunden eine DFM-Analyse und Verbesserungsvorschläge. So können wir Probleme von vornherein vermeiden und die Effizienz der kundenspezifischen Zahnradfertigung steigern.

Flexible Produktionslinien für Kleinserienvielfalt

Die Prototypenfertigung von Zahnrädern und die Produktion von Kleinserien mit vielfältigen Varianten zeichnen sich durch lange Umrüstzeiten und hohe Kosten aus. Unsere flexible Produktionslinie, ausgestattet mit einer 5-Achs-CNC-Maschine und einem Schnellwechselsystem für Werkzeuge, ermöglicht Umrüstungen in weniger als 30 Minuten.

Es umfasst außerdem standardisierte Prozessvorlagen, die den Bedarf an Designänderungen wirtschaftlich decken und den Kunden helfen, ihre Ideen schnell zu validieren.

Benötigen Sie eine schnellere Prototypenfertigung von Zahnrädern oder Projekte im Bereich kundenspezifischer Zahnradfertigung? Reichen Sie jetzt Ihre Konstruktionsanforderungen ein, und unser agiles Team liefert Ihnen innerhalb von 24 Stunden eine DFM-Analyse, die Ihnen hilft, Ihren Entwicklungszyklus zu verkürzen.

Was geht beim Preisvergleich „USA vs. China“ in der Getriebeherstellung verloren?

Viele Kunden wählen ihre Partner für die Zahnradfertigung ausschließlich anhand des Stückpreises aus. Zwischen den USA und China bestehen deutliche Unterschiede hinsichtlich der Gesamtbetriebskosten und der Amortisationszeit . China hat insbesondere bei der Serienfertigung von Zahnrädern einen größeren Vorteil.

Detaillierte Kostenaufschlüsselung: Verschiedene Material-, Arbeits- und Managementkosten

Nehmen wir beispielsweise Zahnräder aus legiertem Stahl 4140, hier ein konkreter Kostenvergleich zwischen China und den USA:

| Kostenposition | USA (USD/Einheit) | China (USD/Einheit) | Grund für den Unterschied |

| Rohstoffe (Stahl 4140) | 5.2 | 4.8 | Niedrigere Einkaufskosten in China |

| Lohnkosten für die Einzelstückbearbeitung | 35 | 18 | Geringere Abschreibung von Arbeitskräften und Ausrüstung in China |

| Gesamtmanagementrate | 12% | 8% | Niedrigere Betriebskosten in China |

Die direkten Kosten in China sind etwa 30 % niedriger, aber bei der Massenproduktion von Getrieben ist der Unterschied noch größer.

Die versteckten Kosten aufgedeckt: F&E-Zyklus, Lagerbestände und Opportunitätskosten

Versteckte Kosten haben eine größere Auswirkung:

US-Lieferanten liefern Prototypen in 6-8 Wochen, während JS Precision in 1-5 Tagen liefert, wodurch sich der F&E-Zyklus um 4-6 Wochen verkürzt . Die Mindestbestellmenge in den USA liegt oft bei über 500 Einheiten, während unsere Mindestbestellmenge nur 10 Einheiten beträgt, wodurch das gebundene Kapital reduziert wird. Lieferverzögerungen führen zu späteren Produkteinführungen, sodass die Umsatzeinbußen die Einsparungen beim Stückpreis bei weitem übersteigen.

Der ultimative Weg zur Kostenreduzierung durch Skaleneffekte

Die Effizienz der Großserienfertigung von Zahnrädern in China beruht auf spezialisierter Arbeitsteilung. Dank einer lückenlosen Lieferkette verfügt JS Precision über professionelle Wärmebehandlungs- und Oberflächenbehandlungsanlagen in unmittelbarer Nähe. Dies ermöglicht eine kostengünstige Massenproduktion bei gleichbleibender Qualität und Liefergeschwindigkeit.

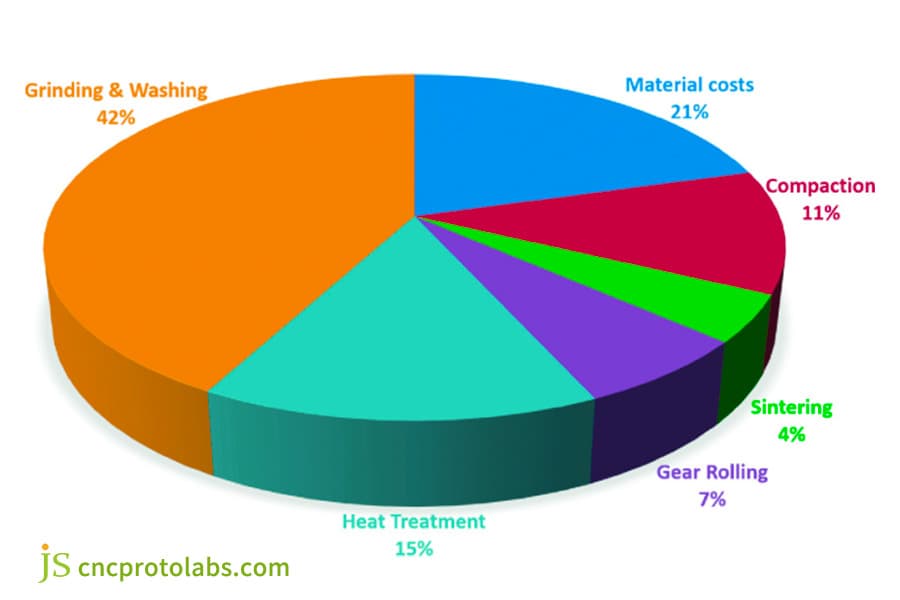

Abbildung 2: Aufschlüsselung der Kosten der Zahnradfertigung zur Bereitstellung einer Referenz für die Auswahl von Zahnradfertigungspartnern.

Herausforderungen bei der kundenspezifischen Getriebefertigung: Wie lässt sich die Konsistenz des Endprodukts sicherstellen?

Eine der größten Herausforderungen für die kundenspezifische Zahnradfertigung beim Übergang von der Prototypenfertigung zur Serienproduktion ist die Qualitätskonstanz. JS Precision begegnet dieser Herausforderung mit vier zentralen Maßnahmen:

1. Standardisiertes Prozesspaket: Für jedes Projekt existiert ein eigenständiges Prozesspaket, das die Materialien, Parameter und Standards enthält. Die Verfahren müssen für jede Charge strikt eingehalten werden.

2. Werkzeugstandzeitmanagement: Maschinen mit einem Managementsystem, das eine Echtzeit-Werkzeugüberwachung und ein Frühwarnsystem für den Werkzeugwechsel bietet, verbessern die Bearbeitungsgenauigkeit.

3. Statistische Prozesskontrolle (SPC): Die Stichprobenentnahme und Messung kritischer Dimensionen, die Analyse systematischer Trends und die rechtzeitige , entsprechende Anpassung von Parametern tragen dazu bei, die Entstehung von Chargen fehlerhafter Produkte zu verhindern.

4. Kalibrierung von Geräten und Werkzeugen: Geräte und Werkzeuge werden monatlich unter Verwendung von Standardteilen auf Genauigkeit kalibriert.

Dadurch wird sichergestellt, dass die Zahnräder in der Serienproduktion mit dem Prototyp übereinstimmen, sodass sich die Kunden keine Sorgen um Unterschiede machen müssen.

Welche Modulwälzfräskapazität benötigen Sie für Ihr Projekt? Erfahren Sie mehr über die Grenzen der Zahnradwälzfräsdienstleistungen.

Die Wälzfräsbearbeitung zählt zu den häufigsten Verfahren in der Großserienfertigung von Zahnrädern, und ihre Anwendbarkeits- und Leistungsgrenzen beeinflussen die Projektrealisierbarkeit unmittelbar.

Als einer der Hersteller von Präzisionszahnrädern deckt JS Precision mit seinen Wälzfräsdienstleistungen die meisten industriellen Bedürfnisse ab und schlägt je nach Projekt alternative Verfahren vor.

Zu den Kernkompetenzen im Bereich Wälzfräsen gehören:

- Maximales Modul bis zu 12, geeignet zur Bearbeitung von Hochleistungszahnrädern wie beispielsweise Zahnrädern für Bergbaumaschinen.

- Maximaler Bearbeitungsdurchmesser 500 mm, wodurch die Anforderungen kleiner und mittelgroßer Zahnräder wie z. B. Automobilgetriebe und Robotergelenkzahnräder erfüllt werden.

- Es umfasst die Bearbeitung von Kohlenstoffstahl, legiertem Stahl, Edelstahl, Titanlegierungen und einigen technischen Kunststoffen; die Bearbeitungsparameter werden je nach Material angepasst.

- Genauigkeitsbereich von AGMA 13 bis DIN 7 für hochpräzise Anwendungen in der Luft- und Raumfahrtindustrie sowie der Automobilindustrie.

Wenn diese Verfahren unsere Möglichkeiten übersteigen, schlagen wir folgende alternative Vorgehensweisen vor:

Modulformfräsen für Module über 12, Zahnradformfräsen für Innenverzahnungen und CNC-Fräsen komplexerer Zahnprofile gehören zu unserem Leistungsspektrum. In konkreten Projekten prüfen wir zunächst die Kompatibilität der Zahnradparameter. Sind diese gegeben, erstellen wir ein Angebot; andernfalls schlagen wir alternative Verfahren vor und erläutern deren Vor- und Nachteile.

Möchten Sie wissen, ob Ihr Zahnradprojekt für Wälzfräsen geeignet ist? Laden Sie bitte Ihre Zahnradparameter wie Modul und Durchmesser hoch. Wir bieten Ihnen eine kostenlose Bewertung und empfehlen Ihnen das optimale Bearbeitungsverfahren für einen reibungslosen Projektablauf.

Praxisbeispiele im Überblick: Wie JS Precision einen US-amerikanischen OEM vor 12-wöchigen Lieferverzögerungen bewahrte

In der Zahnradfertigungsindustrie entscheidet mitunter die Liefergeschwindigkeit über Erfolg oder Misserfolg eines Projekts. Dieser Fall ist ein konkretes Beispiel dafür, wie JS Precision mithilfe kundenspezifischer Zahnradfertigung einem US-amerikanischen Kunden in einer Krisensituation helfen konnte.

Kundenkrise

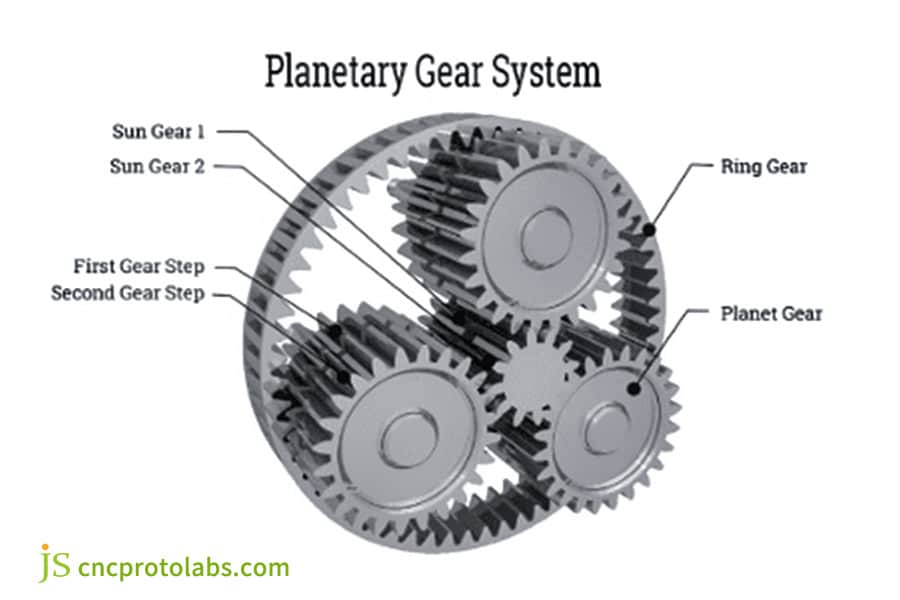

Ein US-amerikanischer Hersteller von Landmaschinen sah sich mit einer Produktionskrise konfrontiert: Das für seine Traktoren benötigte, kritische Planetengetriebe, dessen Lieferung eines lokalen Zulieferers innerhalb von sechs Wochen erfolgen sollte, verzögerte sich aufgrund von Kapazitätsengpässen um 12 Wochen auf 18 Wochen. Die Endmontagelinie musste daraufhin innerhalb von drei Wochen stillgelegt werden, und der geschätzte Gesamtschaden belief sich auf über zwei Millionen US-Dollar.

Zudem verlangten die in den USA ansässigen Alternativlieferanten entweder 50 Prozent höhere Preise oder benötigten immer noch 8-10 Wochen für die Lieferung, was den Kunden in ein Dilemma brachte.

Fähigkeitsvergleich China-USA

Der Kunde stand vor der Krise und wandte sich aufgrund von Branchenempfehlungen an JS Precision. Unser erster Schritt bestand darin, unser Angebot mit den US-amerikanischen Alternativen zu vergleichen:

- Lieferzeit: Während die schnellste Lieferung des US-Lieferanten 8 Wochen betrug, haben wir nach Prüfung und Vergleich eine Lieferung innerhalb von 28 Tagen (4 Wochen) zugesagt.

- Preis: Der US-Lieferant verlangte einen Preis, der 50 % höher war als der Preis des ursprünglichen Lieferanten, während unser Preis 15 % niedriger war als der ursprüngliche und 35 % niedriger als die US-Alternativen.

- Qualität: Der US-Lieferant versprach eine Präzision nach AGMA-Niveau 12, wir konnten jedoch AGMA-Niveau 13 erreichen. Eine höhere Präzision verlängert die Lebensdauer der Zahnräder und reduziert zukünftig die damit verbundenen Wartungskosten.

- Darüber hinaus betrug die Mindestbestellmenge des US-Lieferanten 500 Stück, während wir die Produktion bedarfsorientiert gestalteten und daher nur 300 Stück fertigten, um einen Lageraufbau zu vermeiden. Diese Unterschiede bestärkten den Kunden und führten zu seiner Entscheidung für eine Zusammenarbeit mit uns.

Umsetzung und Ergebnisse

Durch die Zusammenarbeit wurde eine Notfallmaßnahme eingeleitet: Die Zuteilung von 8620H-Stahl am selben Tag gemäß dem AMS 2910-Standard verhinderte Materialverzögerungen, Wälzfräsen und Schnellnitrieren erfolgten parallel, wodurch die Zykluszeit um eine Woche verkürzt wurde, und jeder Prozess wurde mittels Koordinatenmessmaschine und Zahnradmessgeräten geprüft, um die Genauigkeit gemäß AGMA Level 13 sicherzustellen.

Letztendlich wurden 300 Zahnräder innerhalb von 28 Tagen gefertigt, geprüft, per Luftfracht transportiert und innerhalb von 48 Stunden an das US-Lager des Kunden geliefert. Die Kundenprüfung ergab, dass die Zahnradparameter die ursprünglichen Spezifikationen in allen Belangen übertrafen, der Betrieb der Montagelinie reibungslos verlief und Verluste in Millionenhöhe vermieden werden konnten.

Suchen Sie nach kundenspezifischen Fertigungsdienstleistungen , die die Lieferkrise lösen können? Rufen Sie umgehend unsere Notfall-Hotline an und teilen Sie uns Ihre Anforderungen mit. Wir bieten Ihnen innerhalb von 24 Stunden eine Lösung, um Produktionsausfälle zu vermeiden.

Abbildung 3: Planetengetriebe

Warum sollte JS Precision Ihr nächster Partner für die Getriebefertigung sein?

Als einer der führenden Hersteller von Präzisionszahnrädern zählen zu den Kernvorteilen von JS Precision die „ lokale Reaktionsgeschwindigkeit und erstklassige Präzisionsfertigungskapazitäten “, wodurch das Unternehmen nicht nur eine Bearbeitungswerkstatt, sondern auch ein Partner für Zahnradtechniklösungen ist.

Die Präzision der Zahnradbearbeitung beträgt bis zu ±0,01 mm . Wir unterstützen die Normen AGMA 8-16 und DIN 5-9. Es stehen zahlreiche Werkstoffoptionen und Oberflächenbehandlungsverfahren zur Verfügung. Dank unserer zahlreichen internationalen Zertifizierungen und der ITAR-Registrierung gewährleisten wir höchste Produktqualität.

Unsere Reaktionsgeschwindigkeit ist mit der lokaler Anbieter vergleichbar. Unser zweisprachiges Team deckt die US-Arbeitszeiten ab, Prototypen werden innerhalb eines Tages geliefert und die Serienproduktion in nur zwei Wochen . Dringende Projekte werden innerhalb von 24 Stunden bearbeitet, und der Projektfortschritt wird in Echtzeit auf unserer Online-Plattform dokumentiert.

Wir bieten Ihnen außerdem Komplettservices vom Entwurf bis zur Inspektion, angefangen bei der DFM-Analyse zur Strukturoptimierung in der Entwurfsphase, über die SPC zur Sicherstellung der Konsistenz in der Produktionsphase bis hin zu vollständigen Berichten in Originalgröße während der Inspektionsphase.

Ob Sie Prototypen von Zahnrädern oder eine Serienfertigung von Zahnrädern benötigen, wir bei JS Precision können eine auf Ihre Bedürfnisse zugeschnittene Lösung für die Zahnradfertigung entwickeln.

Häufig gestellte Fragen

Frage 1: Wie können wir sicherstellen, dass aus China bezogene Zahnräder den Anforderungen des US-Militärs bzw. der US-Luft- und Raumfahrtnormen entsprechen?

Es werden Materialien verwendet, die den Spezifikationen von AMS und ASTM entsprechen, und die Prozesse erfolgen gemäß NADCAP. Vollständige Prüfberichte werden zusammen mit Materialzertifizierungen geliefert, und zahlreiche Kunden haben unser Unternehmen in ihre Liste qualifizierter Lieferanten aufgenommen.

Frage 2: Wird es größere Kommunikations- und Zeitzonenprobleme geben?

Nein, wir verfügen über ein zweisprachiges Projektteam , das Kommunikationskanäle während Ihrer Arbeitszeiten bereitstellt, sowie über eine Online-Kollaborationsplattform, die transparente und nachvollziehbare technische Anforderungen und Zeichnungsiterationen gewährleistet.

Frage 3: Wie hoch ist die Mindestbestellmenge?

Wir unterstützen die Fertigung von Prototypenzahnrädern aus Einzelteilen ohne starre Mindestbestellmenge und bieten Ihnen damit eine in den USA unerreichte Flexibilität für Ihre Forschung und Entwicklung.

Frage 4: Wie werden Qualitätsprobleme gelöst?

Wir garantieren einen reibungslosen Kundendienst. Sobald das Problem bestätigt ist, übernehmen wir alle Kosten für Nachbearbeitung oder Reproduktion, priorisieren die beschleunigte Bearbeitung und stellen einen detaillierten 8D-Analysebericht zur Verfügung.

Frage 5: Führen Sie Zahnradanpassungen und Komponentenmontagen durch?

Ja, wir können kleine Zahnräder auf Ihre großen Zahnraddaten abstimmen und bieten auch einfache Komponentenmontageleistungen an, einschließlich Druckwellen und Schmierung.

Frage 6: Sind alle Gebühren inbegriffen? Wie sieht es mit internationalem Versand und Zollgebühren aus?

Der Preis im Angebot versteht sich EXW. Wir unterstützen Sie gerne bei der Organisation der Tür-zu-Tür-Logistik (DDP-Bedingungen), um Ihnen den Gesamtpreis CIF zu nennen und vollständige Transparenz hinsichtlich aller Versand- und Zollgebühren zu gewährleisten.

Frage 7: Was ist die größte Überraschung bei der Zusammenarbeit mit chinesischen Lieferanten?

Viele Kunden berichten, dass neben den Kosteneinsparungen die größte Überraschung die Reaktionsfähigkeit der Technikabteilung und die proaktive Problemlösungskompetenz von JS Precision war, die alle bisherigen Partner bei Weitem übertroffen hat.

Frage 8: Wie geht man mit Wechselkursrisiken um?

Unsere Angebote werden üblicherweise in US-Dollar abgerechnet, wodurch wir den Wechselkurs für einen gewissen Zeitraum fixieren können. In einer langfristigen Zusammenarbeit erarbeiten wir gemeinsam mit unseren Kunden einen stabileren Preismechanismus, um die Auswirkungen von Wechselkursschwankungen zu minimieren.

Abschluss

Die Partnerwahl in der globalisierten Präzisionsfertigung darf nicht länger durch geografische Kriterien eingeschränkt werden. Wahre strategische Entscheidungen basieren auf umfassenden Bewertungen hinsichtlich technologischer Fähigkeiten, Kostenstruktur, Resilienz der Lieferkette und des Potenzials zur gemeinsamen Wertschöpfung.

Als einer der zuverlässigen Hersteller von Präzisionszahnrädern für US-amerikanische Kunden hat JS Precision in der Praxis bewiesen , dass wir Lösungen liefern können, die Ihre Erwartungen erfüllen – sei es die Kostenvorteile aus der Serienfertigung von Zahnrädern oder die schnelle Reaktionsfähigkeit unserer kundenspezifischen Zahnradfertigungsdienstleistungen.

Es ist an der Zeit, dass Sie Ihre Lieferkettenstrategie überdenken.

Erleben Sie noch heute eine neue Generation der globalen Zahnradfertigung! Besuchen Sie die Website von JS Precision und laden Sie Ihre Zahnradzeichnungen hoch. Wir bieten Ihnen innerhalb von 24 Stunden eine kostenlose und detaillierte Machbarkeitsanalyse, ein transparentes Angebot sowie einen datenbasierten Vergleich der Fertigungsmöglichkeiten in den USA und China für Ihr Projekt. Überzeugen Sie sich selbst: Die beste Lösung liegt oft jenseits des Konventionellen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com