Im Wettlauf um technologische Spitzenleistungen erweitert die schwer fassbare Präzision die Grenzen des Machbaren. Die bewegliche Plattform, die den Wafer in einer Lithografieanlage trägt und deren Positioniergenauigkeit in Mikrometern angegeben wird, ist das Herzstück der Chipfertigung.

Die metallischen Bipolarplatten von Wasserstoffbrennstoffzellen müssen eine Strömungsfeldtiefentoleranz von ±0,01 mm aufweisen, ein Aspekt, der sich direkt auf die Stromerzeugungseffizienz auswirkt.

Diese „unsichtbaren“ Genauigkeiten sind die Krönung der modernen Industrie. ±0,01 mm – ein Maß, das kleiner ist als ein Siebtel der Breite eines Haares – wird durch hochpräzise CNC-Bearbeitung ermöglicht. Die konsistente Fertigung von Toleranzen von ±0,01 mm in der CNC-Bearbeitung ist eine der größten Herausforderungen für die meisten Hersteller, um Produktinnovationen zu erzielen.

Dieser Artikel, der auf über tausend realen Fallbeispielen von JS Precision basiert, erläutert die Gründe für den Kauf einer Toleranz von ±0,01 mm aus technischer Sicht, unter Berücksichtigung von Industriestandards, Kostenkontrolle und Designoptimierung, um Ihnen ein tieferes Verständnis der grundlegenden Maßnahmen der Präzisionsbearbeitung zu vermitteln.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Konventionelle CNC-Bearbeitung | ±0,01 mm Präzisions-CNC-Bearbeitung |

| Kernherausforderungen | Durch die Kontrolle makroskopischer Dimensionen lassen sich grundlegende Funktionen realisieren. | Mikroskopische Fehler (thermische Verformung, Vibration, innere Spannung) überwinden. |

| Ausrüstung und Umgebung | Standard-Werkzeugmaschinen, Standard-Industrieumgebung. | Hochwertige Werkzeugmaschinen + Werkstatt mit konstanter Temperatur + aktives Schwingungsdämpfungssystem. |

| Prozessphilosophie | „Bearbeitung abgeschlossen“. | „Messgesteuerte Bearbeitung“ (vollständige Prozessüberwachung und Kompensation). |

| Kostentreiber | Material und Arbeitszeit. | Technologie, Qualitätskontrolle und Ausschussquote (Präzisionskosten steigen exponentiell). |

| Qualitätskontrolle | Stichprobenprüfung. | 100%ige Prüfung der wichtigsten Dimensionen mit Datenrückverfolgbarkeit. |

| Anwendungen | Vorrichtungen, Gehäuse, Bauteile. | Präzisionsoptik, medizinische Implantate, Luft- und Raumfahrt, Mikroübertragungssysteme. |

JS Precision Team Practice: Fünf Schlüsseltechnologien zur stabilen Einhaltung von Toleranzen von ±0,01 mm

JS Precision ist seit 15 Jahren im Bereich der Präzisions-CNC-Bearbeitung tätig und liefert CNC-Bearbeitungsteile an über 500 Kunden weltweit, wobei die meisten davon aus Branchen mit hohen Präzisionsanforderungen wie Luft- und Raumfahrt, Medizin und Optik stammen.

Wir haben beispielsweise zuvor für einen Kunden aus der Luft- und Raumfahrt Triebwerksensorgehäuse mit einer einheitlichen Toleranz von ±0,01 mm bei kritischen Abmessungen und einer Ausschussquote von 99,8 % bei einer Losgröße von 500 Stück gefertigt. Außerdem stellten wir für einen Kunden aus dem Medizinbereich minimalinvasive chirurgische Instrumentenfutter mit einer Spitzentoleranz von ±0,008 mm her.

Wir haben außerdem Objektivfassungen für ein optisches Unternehmen gefertigt, mit einer Abweichung in der Ebenheit von <0,005 mm, um den Anforderungen an höchste Präzision bei der Objektivmontage gerecht zu werden.

Dies ist eine Sammlung unseres Wissens, das wir in realen Projekten gesammelt haben. Alle technischen Funktionen wurden im Produktivbetrieb getestet, sodass Sie sich auf Benutzerfreundlichkeit und Professionalität verlassen können. Erwähnenswert ist auch, dass TechBullion über unsere Vorgehensweise in der Präzisionsfertigung berichtet und damit unsere ausgereiften Kompetenzen in der Toleranzkontrolle und im globalen Kundenservice bestätigt hat.

JS Precision bietet mit 15 Jahren Erfahrung in der Präzisionsbearbeitung und langjähriger Expertise in der Realisierung von Toleranzen von ±0,01 mm in der Luft- und Raumfahrt, der Medizintechnik und anderen Branchen zuverlässige CNC-Präzisionsbearbeitung. Das benutzerfreundliche Auftragsmanagementsystem ermöglicht den einfachen Zugriff auf individuelle Lösungen.

Warum ist eine Toleranz von ±0,01 mm die Berufung der modernen Fertigung?

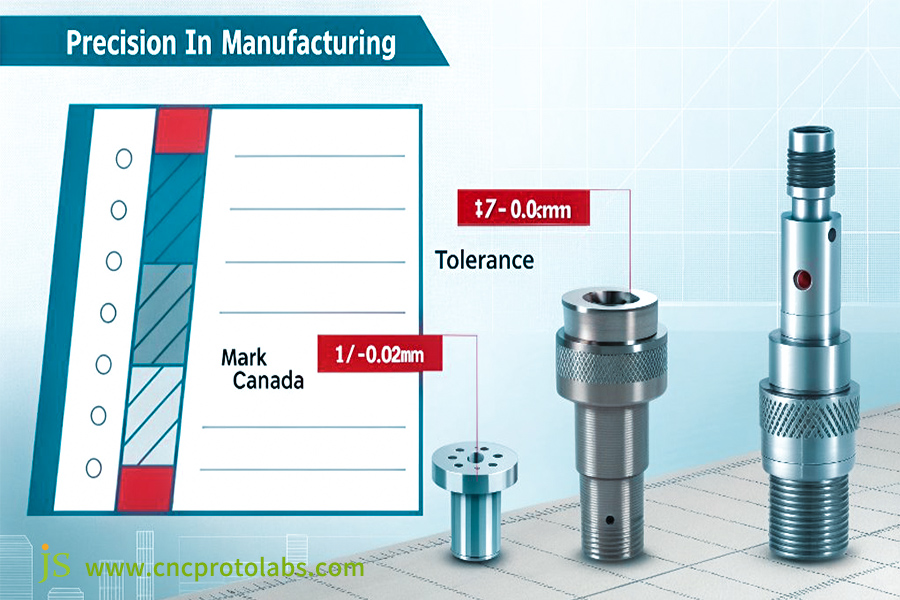

Eine Toleranz von ±0,01 mm bei hochpräzisen CNC-Bearbeitungsdienstleistungen ist nicht nur eine Zahl für Genauigkeit, sondern das Anspruchsniveau moderner Fertigung, das sich direkt auf Produktfunktion, Austauschbarkeit und Innovationsfähigkeit auswirkt.

Die Säule der Leistung

Toleranzen spielen eine entscheidende Rolle für die Produktleistung. Beispielsweise führt eine Toleranz von über 0,01 mm bei Spindellagergehäusen im Hochgeschwindigkeitsbetrieb zu übermäßigem Lagerspiel, erheblichen Vibrationen und Geräuschen, einer Reduzierung der Lagerlebensdauer um 50 % und einem Wirkungsgradverlust der Spindel von 15 %. Die CNC-Bearbeitung vermeidet solche Probleme durch die Einhaltung von Toleranzen von ±0,01 mm.

Die Magie der Austauschbarkeit

Für die Austauschbarkeit von Bauteilen sind strenge Toleranzen erforderlich. Beispielsweise würde bei einem Kolbenbolzen in einem Automotor eine Toleranzabweichung von ±0,02 mm im Reparaturfall ein Zusammenpassen der Teile erfordern, was den Zeitaufwand verdreifachen und die Kosten um 40 % erhöhen würde. Mit CNC-gefrästen Teilen mit einer Toleranz von ±0,01 mm ist die Austauschbarkeit der Teile zu 100 % gegeben, was die Fertigung und Wartung erheblich vereinfacht.

Die Tür zur Innovation

Fortschritte bei der Toleranzbearbeitung sind in der Regel die Grundlage für Spitzentechnologie. Mikroroboter-Verbindungen mit einem Durchmesser von 3 mm können sich ohne CNC-Präzisionsbearbeitung mit einer Genauigkeit von ±0,01 mm kaum frei drehen. Schnittstellen von Glasfasern mit Toleranzen über 0,01 mm verursachen einen Signalverlust von 20 % und erfüllen somit nicht die 5G-Anforderungen. ±0,01 mm ist der Schlüssel zu bahnbrechenden Innovationen.

Die umfassend dokumentierte Präzisions-CNC-Bearbeitung von JS Precision ermöglicht die Einhaltung von Toleranzen von ±0,01 mm mit gleichbleibender Qualität. So gewährleisten wir die Leistungsfähigkeit, Austauschbarkeit und Innovationskraft Ihrer Produkte. Kontaktieren Sie uns für Ihre Serviceanforderungen. Unser Prozess ist einfach und reibungslos, damit Ihre Bedürfnisse termingerecht erfüllt werden.

Was verstehen andere Branchen unter „guten Toleranzen“?

Wenn man sich der Bedeutung von Toleranzen von ±0,01 mm bewusst wird, fragt man sich vielleicht, ob „gute Toleranzvorgaben“ branchenübergreifend gelten. Die Antwort lautet: Nein. Aufgrund der unterschiedlichen funktionalen Anforderungen von Produkten in verschiedenen Branchen variieren die Toleranzvorgaben erheblich.

Die branchenspezifischen Toleranzbereiche sind in der folgenden Tabelle aufgeführt. Dieser Artikel befasst sich mit den Anforderungen an höchste Präzision von ±0,01 mm in der optischen, Kommunikations- und Mikroelektronik-Formenbauindustrie.

| Industriesektor | Optimaler Toleranzbereich | Erforderliches Toleranzniveau | Typische Anwendungen |

| Allgemeine Maschinenbauproduktion | ±0,1 mm - ±0,05 mm | Standardniveau | Allgemeine Zahnräder, Lagersitz. |

| Kernkomponenten für Luft- und Raumfahrt/Automobilindustrie | ±0,025 mm - ±0,05 mm | Hohes Niveau | Motorkolben, Flugzeugfahrwerkskomponenten. |

| Medizinprodukte (Chirurgische Instrumente/Implantate) | ±0,0125 mm - ±0,025 mm | Äußerste Präzision | Künstliche Gelenke, minimalinvasive chirurgische Scheren. |

| Optische/Kommunikations-/Mikroelektronik-Werkzeuge | ±0,005 mm - ±0,01 mm | Ultrahohe Präzision | Objektivfassungen, Glasfaserschnittstellen, Chipformen. |

Fünf Säulen der Präzision: Schlüsselfaktoren, die die Toleranzen von CNC-Teilen beeinflussen

Eine Toleranz von ±0,01 mm ist nicht Teil einer Maschine, sondern erfordert, ähnlich wie der Bau eines Wolkenkratzers, ein solides Fundament für die Koordination vieler Glieder. Die folgenden fünf Faktoren sind die „fünf Säulen“, auf denen Präzisions-CNC-Bearbeitungsdienstleistungen basieren, um eine Toleranz von ±0,01 mm zu erreichen.

Säule 1: Die „interne“ und „externe“ Leistungsfähigkeit der Werkzeugmaschine

Interne Leistungsfähigkeit: Die inhärente Genauigkeit der Werkzeugmaschine ist von grundlegender Bedeutung, z. B. geometrische Genauigkeit (Parallelitätsfehler der Führungsbahnen < 0,003 mm/1000 mm), Umkehrspiel < 0,001 mm, Positionier- und Wiederholgenauigkeit < 0,005 mm bzw. < 0,003 mm. Diese Werte bestimmen die Zuverlässigkeit des Bearbeitungsprozesses.

Äußere Eigenschaften: Die Umgebungsbedingungen spielen eine wichtige Rolle. Die Werkstatt wird mit einer konstanten Temperatur von 20 ± 1 °C und einer Luftfeuchtigkeit von 50 ± 5 % ausgestattet, um thermische Verformungen zu vermeiden. Das Fundament besteht aus einer separaten Stahlbetonkonstruktion mit Schwingungsdämpfungsmatten, wodurch externe Vibrationen um über 80 % reduziert werden.

Säule 2: Die „kleinen Errungenschaften“ von Schneidwerkzeugen

Werkzeugzustand und -präzision beeinflussen das Bearbeitungsergebnis. Der Werkzeugrundlauf muss unter 0,002 mm liegen, da sonst die Oberflächenrauheit zunimmt und die Maßabweichung um 0,008 mm steigt. Bei einem Verschleiß von mehr als 0,005 mm ist ein Werkzeugwechsel erforderlich. TiAlN-beschichtete Werkzeuge bieten eine um 30 % höhere Verschleißfestigkeit und gewährleisten so eine stabile Bearbeitung.

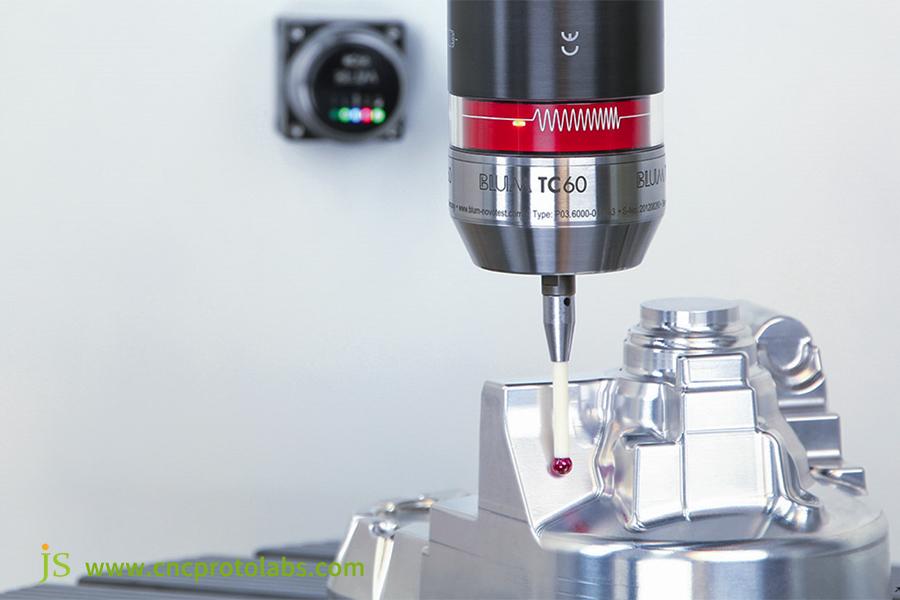

Säule 3: Die „Augen“ der Messung und des Feedbacks

„Ohne Messung keine Präzision.“ Ein vollständiges Messsystem ist der Schlüssel zur Toleranzkontrolle.

Maschineninterne Messtaster (±0,002 mm) ermöglichen die Echtzeit-Parametereinstellung für Online-Messungen, Laserscanner (±0,001 mm) bilden komplexe gekrümmte Oberflächen ab und Koordinatenmessgeräte (±0,002 mm) führen eine Endproduktprüfung durch. Dadurch entsteht ein geschlossenes Qualitätskontrollsystem, das die Einhaltung der Spezifikationen bei CNC-Bearbeitungsteilen zertifiziert.

Säule 4: Die „innere Schönheit“ der materiellen Stabilität

Innere Verformungen und Spannungen stellen die größten Herausforderungen bei der Hochpräzisionsbearbeitung dar. Unbehandelte Aluminiumlegierungsteile können Verformungen von über 0,015 mm aufweisen. JS Precision verwendet vorgestreckte Aluminiumlegierungen, führt nach der Schruppbearbeitung ein Spannungsarmglühen (120–180 °C, 2–4 Stunden Haltezeit) durch und optimiert anschließend die Verformung durch Feinbearbeitung auf maximal 0,005 mm.

Säule 5: Das „leistungsfähige Gehirn“ der Programmierung und Verarbeitung

Durchdachte Programmierung und Prozesse minimieren Fehler. Die Schnittparameter (Vorschub 50–100 mm/min, Schnitttiefe 0,1–0,2 mm) werden mit kugelsicheren Messern optimiert. Spiralschneider reduzieren die Stoßbelastung, und die hydraulische Spannvorrichtung minimiert die Werkstückverformung auf 0,002 mm. Die Umsetzung erfordert die Unterstützung erfahrener Ingenieure.

JS Precision setzt modernste Werkzeugmaschinen, Werkzeuge und Messtechnik ein, um höchste Präzision bei der CNC-Bearbeitung zu gewährleisten. Dadurch werden Fehler in jedem Bearbeitungsschritt minimiert, sodass die CNC-bearbeiteten Teile die von Ihnen geforderten Toleranzen von ±0,01 mm erreichen.

Der „Preis“ der Toleranz: Wie steigen die Kosten mit der Präzision?

Nachdem die wichtigsten Faktoren für die Erreichung einer Toleranz von ±0,01 mm erläutert wurden, steht für die meisten Kunden der Kostenfaktor im Vordergrund. Tatsächlich ist der Zusammenhang zwischen Kosten und Toleranzgenauigkeit nicht linear, sondern steigt exponentiell an. Dies ist eine einfache Regel, die bei der Präzisions-CNC-Bearbeitung unbedingt beachtet werden muss.

Exponentielle Wachstumskurve

Bei einer Toleranz von ±0,05 mm bis ±0,02 mm steigen die Kosten um 20–30 %, was lediglich Prozessoptimierung und den Austausch der Standardwerkzeuge gegen hochpräzise erfordert. Bei einer Toleranz von ±0,02 mm bis ±0,01 mm hingegen steigen die Kosten um 80–120 %, was den Einsatz von High-End-Werkzeugmaschinen, verstärkte Prüfungen und eine geringere Effizienz zur Folge hat.

Kostenaufschlüsselung

- Abschreibung der Ausrüstung: Hochwertige Fünf-Achs-Maschinen kosten 1-3 Millionen Dollar pro Einheit, während Maschinen mit langsamer Drahtverarbeitung 500.000-1,5 Millionen Dollar pro Einheit kosten, wobei die Abschreibung 3- bis 5-mal höher ist als bei Basisausrüstung.

- Zeitaufwand: Eine Reduzierung der Zuführungsrate um 50 % verdoppelt die Bearbeitungszeit, und die Inspektion verlängert die Laufzeit um 2-3 Stunden pro Charge.

- Ausschussquote: Bei einer Spezifikation von ±0,01 mm steigt die Ausschussquote von 1 % auf 3-5 %, was die Risikokosten erheblich erhöht.

- Fachkräfte: Ingenieure benötigen mindestens fünf Jahre Berufserfahrung und erhalten eine 40-60 % höhere Vergütung. Maschinenbediener benötigen eine spezielle Ausbildung.

Kernaussage: Die Einhaltung der optimalen Toleranzen ist unerlässlich. Nicht alle Bauteilmerkmale erfordern eine Toleranz von ±0,01 mm; beispielsweise ist ±0,1 mm an nicht zusammenpassenden Flächen ausreichend. Konstrukteure müssen Leistung und Kosten gegeneinander abwägen, um übermäßige Kosten zu vermeiden.

JS Precision erstellt Ihnen preisgünstige CNC-Bearbeitungslösungen, die auf Ihre Produktanforderungen abgestimmt sind, und unterstützt Sie dabei, die Kosten im Griff zu behalten und unnötige Ausgaben zu vermeiden. Dabei werden Toleranzen von ±0,01 mm eingehalten, was zu einer kosteneffektiven Lösung führt.

Designorientierte Fertigung: Sechs Strategien zur Optimierung der Bearbeitung enger Toleranzen

Die Optimierung in der Konstruktionsphase spielt eine entscheidende Rolle bei der Präzisions-CNC-Bearbeitung, um Toleranzen von ±0,01 mm zu erreichen. Eine gute Konstruktion kann die Bearbeitbarkeit von Teilen verbessern, Fehler reduzieren und Kosten senken. Die folgenden sechs Strategien ermöglichen nicht nur die Fertigung, sondern helfen Ihnen auch, enge Toleranzvorgaben besser zu erfüllen.

1. Vermeiden Sie enge Kavitäten und tiefe Bohrungen: Werkzeuge mit einem Aspektverhältnis von mehr als 10:1 sind erforderlich, da sie flexibel sind und vibrieren. Halten Sie die Kavitätentiefe auf maximal das Fünffache des Werkzeugdurchmessers (z. B. Werkzeugdurchmesser 5 mm und Kavitätentiefe ≤ 25 mm), um die Steifigkeit zu gewährleisten.

2. Gleichmäßige Wandstärke gewährleisten: Deutliche Abweichungen (z. B. 2 mm bis 5 mm) können aufgrund ungleichmäßiger Abkühlung und innerer Spannungen leicht zu Verformungen führen und Abweichungen von über 0,01 mm verursachen. Um Stabilität zu gewährleisten, sollte die Wandstärke standardisiert werden (z. B. 3 ± 0,2 mm).

3. Verwenden Sie ein eindeutiges Bezugssystem: Messzeichnungen ohne Bezugssystem können leicht zu sekundären Klemmfehlern von mehr als 0,015 mm führen. Stellen Sie Bezugsflächen und -achsen deutlich dar, um konsistente Bezugssysteme zu gewährleisten.

4. Berücksichtigen Sie die Einspannung und Zugänglichkeit: Empfindliche Bauteile neigen dazu, sich beim Einspannen zu verformen oder für das Werkzeug unzugänglich zu bleiben. Sorgen Sie für ausreichend Platz zum Einspannen (z. B. durch Anbringen von Vorsprüngen), damit das Werkzeug alle Merkmale erreichen kann.

5. Messdesign: Wichtige Abmessungen (z. B. der Durchmesser am Grund einer tiefen Bohrung) sind schwer zu messen und die Einhaltung der Spezifikationen kann nicht sichergestellt werden. Zur einfacheren Erfassung kann ein Messvorsprung angebracht werden (z. B. ein 10 mm hoher Vorsprung neben einer tiefen Bohrung).

6. Verschaffen Sie sich einen Vorsprung gegenüber den Herstellern: Beziehen Sie die Experten von JS Precision bereits in der Entwurfsphase ein, um Konstruktionsfehler frühzeitig zu erkennen, teure Änderungen zu vermeiden, die die Kosten um mehr als 30 % erhöhen, und Geld zu sparen, um die Machbarkeit zu gewährleisten.

Hindernisse und ihre Überwinder: Häufige Herausforderungen bei Toleranzen von ±0,01 mm und Lösungen von JS Precision

Selbst bei sorgfältigster Planung kann die CNC-Präzisionsbearbeitung mit einer Toleranz von ±0,01 mm dennoch Herausforderungen mit sich bringen. Profitieren Sie von unserer langjährigen Erfahrung: JS Precision hat häufige Herausforderungen und entsprechende Lösungsansätze zusammengestellt, um Ihnen bei deren Bewältigung zu helfen.

Herausforderung 1: Thermische Verformung

Die thermische Ausdehnung und Kontraktion aufgrund von Hitze (über 300 °C), die durch Reibung zwischen Werkzeug und Werkstück während der Bearbeitung entsteht, führt zu einer Längenzunahme des Stahlbauteils um 0,012 mm/m pro 1 °C Temperaturanstieg. Dies beeinflusst die Toleranz von ± 0,01 mm.

Lösung: JS Precision nutzt eine vollständige Prozesskühlung mit Kühlmitteltemperaturregelung bei 20 ± 1 °C und einer Spindelöltemperaturschwankung von weniger als 0,5 °C. Zusätzlich wird eine Zyklussteuerung eingesetzt, und eine 24-stündige Nachbearbeitungszeit mit Temperaturstagnation verhindert Verformungen.

Herausforderung 2: Vibration

Die Vibrationen werden durch Schneidwerkzeuge und Werkzeugmaschinen verursacht. Vibrationen mit Amplituden über 0,005 mm führen zu Oberflächenwellen und erheblichen Maßabweichungen. Beispielsweise verursachen ungeeignete Vorschubgeschwindigkeiten bei der Bearbeitung von Aluminiumlegierungen leicht Rattern.

Lösung: Testschneiden zur Verbesserung der Parameter (z. B. Drehzahl von 6000 auf 8000 U/min erhöhen, um Resonanzen zu vermeiden), schwingungsdämpfende Werkzeuge (70 % Schwingungsdämpfung) verwenden und ein unabhängiges Fundament sowie schwingungsdämpfende Pads an der Werkzeugmaschine installieren.

Herausforderung 3: Innerer Stressabbau

Beim Walzen und Schmieden entstehen im Rohmaterial innere Spannungen. Die bearbeitungsbedingte Spannungsentlastung kann leicht zu Verformungen führen. So sind beispielsweise Verformungen von über 0,02 mm bei Edelstahl nach der Vorbearbeitung möglich.

Lösung: JS Precision verwendet bereits gealtertes Material und führt nach der Schruppbearbeitung eine Spannungsarmglühung (600–650 °C, 3 Stunden Haltezeit) und anschließend eine Feinbearbeitung durch. Die Verformung wird auf 0,005 mm begrenzt.

Herausforderung 4: Werkzeugverschleiß

Werkzeuge verlieren mit zunehmender Bearbeitung immer mehr ihre Form. Beispielsweise erhöht sich der Verschleiß bei der Bearbeitung von Titanlegierungen um 0,008 mm pro 10 Teile. Regelmäßiger Gebrauch kann zu Maßänderungen führen.

Lösung: Verwendung von Werkzeugen mit ultrafeinem Korn (50 % höhere Verschleißfestigkeit), strikte Einhaltung der Werkzeugstandzeit mit obligatorischem Werkzeugwechsel nach Erreichen einer Quote (z. B. 20 Teile) und Durchführung von Kontrollen nach bedeutenden Prozessschritten.

JS Precision Fallstudie: Warum ±0,01 mm den geräuschlosen Flug von Mikro-UAV-Servos ermöglicht

Theorie und Technologie wurden bereits im vorherigen Abschnitt erläutert. Betrachten wir nun anhand eines Beispiels, wie die CNC-Präzisionsbearbeitungsdienstleistungen von JS Precision mit einer Toleranz von ±0,01 mm die Probleme der Kunden lösen.

Probleme der Kunden

Ein führender Drohnenhersteller entwickelte ein Mikroservo (20 mm × 15 mm × 10 mm) zur Modifizierung der Gimbal-Rotation, was die Stabilität der Aufnahmen beeinträchtigt. Tests ergaben, dass bei hoher Drehzahl (300 U/min) ein Geräuschpegel von über 55 Dezibel mit einer Vibrationsamplitude von 0,03 mm auftrat. Dies führte zu Bildzittern, beeinträchtigte die Benutzererfahrung, und der Kunde nahm mehrere Designänderungen vor, ohne den gewünschten Effekt zu erzielen.

Ursachenanalyse

Die Inspektion von JS Precision ergab, dass das Eingriffsspiel der beiden zentralen Zahnräder (Modul 0,1, 20 Zähne) des Servos um 0,015–0,025 mm einstellbar war und damit um ein Vielfaches größer als die vorgesehenen 0,005–0,01 mm. Die Toleranz der Lagergehäusebohrung betrug ±0,015 mm, was zu einer instabilen Passung und damit zur Hauptursache für einen instabilen Kraftantrieb führte.

JS's Präzisionslösung

1. Werkstoff und Verarbeitung: Es wird die hochstabile, vorgestreckte Aluminiumlegierung 6061-T651 verwendet. Nach der Schruppbearbeitung erfolgt eine Vakuumaushärtung (120 °C, 1 × 10⁻³ Pa, 4 Stunden), um die inneren Spannungen vollständig abzubauen.

2. Ultrapräzisionsbearbeitung: In einer Werkstatt mit konstanter Temperatur von 20 ± 1 °C kommt ein Schweizer Mikron Multistep 200 Dreh-Fräszentrum mit einer Positioniergenauigkeit von ± 0,001 mm zum Einsatz. Die Endbearbeitung mit 1 mm ultrafeinen Werkzeugen gewährleistet die Einhaltung kritischer Maße innerhalb von ± 0,01 mm.

3. 100%ige Prüfung: Alle Komponenten werden maßlich vollständig mit einer Zeiss CONTURA G2 Koordinatenmessmaschine (±0,002 mm Genauigkeit) geprüft, wobei Rückverfolgbarkeitsdaten erfasst werden.

Außergewöhnliche Ergebnisse

Nach Kundentests konnte das Servogeräusch von 55 Dezibel auf 40 Dezibel (Reduzierung um 15 Dezibel) gesenkt, die Vibrationsamplitude von 0,03 mm auf 0,018 mm verringert und die Laufruhe der Kraftübertragung um über 40 % verbessert werden. Der Marktanteil im Premiumsegment stieg um 25 %. Die neuen Drohnen werden zudem als „filmähnlich ruhig“ beschrieben.

JS Precision verfügt über umfangreiche Erfahrung in der Präzisionsteilefertigung und bietet Ihnen umfassende Expertise in der kundenspezifischen CNC-Bearbeitung . So wie wir beispielsweise das Problem mit dem Drohnenservo gelöst haben, können wir Ihnen auch bei der Behebung von Toleranzproblemen und der Steigerung Ihrer Wettbewerbsfähigkeit helfen.

Globaler Präzisionspartner: Warum JS Precision?

Nachdem Sie die obigen Fallstudien gesehen haben, haben Sie sich sicherlich einen Gesamteindruck von JS Precisions Präzisions-CNC-Bearbeitungsservice verschafft. Doch warum entscheiden sich so viele Kunden für uns als ihren internationalen Präzisionspartner? Hier sind die wichtigsten Vorteile und die Geheimnisse unseres Vertrauens.

1. Technologisches Ökosystem: Wir verfügen über einen kompletten Satz von High-End-Maschinen , wie zum Beispiel fünf DMG-Fünf-Achs-Maschinen (±0,003 mm Positioniergenauigkeit), drei Mazak-Fräsmaschinen (±0,002 mm Wiederholgenauigkeit) und vier Mikron-Präzisionsmaschinen (±0,001 mm Bearbeitungsgenauigkeit), die in der Lage sind, die meisten Anforderungen an die Präzisionsbearbeitung zu erfüllen.

2. Qualitätssystem: Wir unterhalten einen robusten Qualitätsprozess gemäß ISO 9001 und IATF 16949 und bewahren entsprechende dokumentierte Nachweise über die Prüfung von Rohmaterialien, Maschinenvorgängen und Fertigprodukten auf, um eine einheitliche und gleichbleibende Qualität der CNC-Bearbeitungsteile zu gewährleisten.

3. Internationale Zusammenarbeit: Wir nutzen eine internetbasierte Kooperationsplattform und ein Echtzeit-Angebotssystem, um Ihnen innerhalb von 24 Stunden Angebote zu unterbreiten, beispielsweise zu Lieferzeiten und CNC-Bearbeitungspreisen . Unser Echtzeit-Projektfortschritts-Dashboard ermöglicht eine reibungslose Zusammenarbeit mit internationalen Kunden und steigert die Kommunikationseffizienz um über 50 %.

4. Wert des Ingenieurteams: Unsere Ingenieure mit über acht Jahren Erfahrung in der Präzisionsbearbeitung agieren nicht nur als Ausführende, sondern auch als Designberater. Wir bieten Toleranzanalysen und Vorschläge zur Strukturoptimierung bereits in der ersten Phase des Designprozesses an, wodurch unsere Kunden 20 % der Änderungskosten einsparen können.

Häufig gestellte Fragen

Frage 1: Was ist die größte technische Herausforderung bei der Erreichung einer Toleranz von ±0,01 mm?

Die größte technische Herausforderung besteht in der stabilen Temperatur- und Schwingungsdämpfung während des gesamten Bearbeitungsprozesses. Die Wärmebildung zwischen Werkstück und Werkzeug führt zu thermischer Verformung des Werkstücks. Sowohl Schwingungen als auch der Schneidprozess sind systembedingt und maschinenspezifisch. Beide können Maßabweichungen von mehr als ±0,01 mm verursachen.

Frage 2: Was sind die häufigsten Irrtümer, wenn es darum geht, eine Toleranz von ±0,01 mm zu erreichen?

Der größte Irrtum ist die Annahme, dass der Kauf einer guten Werkzeugmaschine das Problem löst. Selbst mit hochpräzisen CNC-Werkzeugmaschinen lässt sich beispielsweise bei übermäßigem Werkzeugrundlauf oder starken Temperaturschwankungen in der Werkstatt keine CNC-Drehteile mit einer Toleranz von ±0,01 mm regelmäßig fertigen.

Frage 3: Wie kann ich feststellen, ob meine Konstruktion eine Toleranz von ±0,01 mm erfordert?

Das Grundprinzip besteht darin zu prüfen, ob die Abmessung die Funktion, Passung, Austauschbarkeit oder das dynamische Verhalten des Produkts beeinflusst. Beispielsweise erfordert die Abmessung des Lagersitzes eine Toleranz von ±0,01 mm, wenn sie den reibungslosen Lauf der Maschine beeinträchtigt. Handelt es sich bei dem Produkt hingegen lediglich um ein Zierelement oder muss es keine Passung aufweisen, ist eine solche Genauigkeit nicht erforderlich.

Frage 4: Unterstützt JS Precision die Fertigung von Prototypen oder Serienprodukten in kleinen Losgrößen mit hoher Präzision?

Ja. JS Precision bietet hochpräzise CNC-Bearbeitung, auch für Kleinserien und Präzisionsaufträge. Unsere flexible Terminplanung ermöglicht die Bearbeitung von Aufträgen von 1 bis 100 Stück. Feste Verfahren und strenge Qualitätskontrollen gewährleisten die Einhaltung aller Toleranzen. Dank unserer Bearbeitungszeit von 3–7 Tagen können wir auch schnelle Prüfungen und Kleinserienfertigungen realisieren.

Zusammenfassung

Der Weg zum Erfolg mit einer Genauigkeit von ±0,01 mm ist ein Marathon des unermüdlichen Strebens nach Perfektion. Er erfordert modernste Maschinen, strenge Prozesse, umfassende Erfahrung und ein unerschütterliches Bekenntnis zur Präzision. Es ist ebenso sehr unser technisches Können wie unser unerschütterliches Engagement für die Exzellenz Ihrer Produkte.

JS Precision bietet Ihnen hochpräzise CNC-Bearbeitung mit einer Toleranz von ±0,01 mm – garantiert. Wir bieten Ihnen hochwertige Online-CNC-Bearbeitung zu transparenten Preisen. Ob Kleinserien-Prototyp oder Serienfertigung – wir sind für Sie da. Wir freuen uns darauf, gemeinsam mit Ihnen die Zukunft der Präzisionsprodukte zu gestalten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com