CNC-Bearbeitungsdienstleistungen vollbringen im Alltag viele Wunder: Ein kompliziertes 3D-Designmodell kann in nur wenigen Tagen in ein mikrometergenaues, spiegelglattes, funktionales Metallbauteil verwandelt werden.

Von hochfesten Bauteilen in der Luft- und Raumfahrt bis hin zu den komplexen Konturen medizinischer Implantate – Präzisions-CNC-Bearbeitungsdienstleistungen sind zum Eckpfeiler der High-End-Fertigung geworden.

Doch bei so vielen Anbietern von CNC-Bearbeitungsteilen auf dem Markt ist es eine Herausforderung, die Originale von den Fälschungen zu unterscheiden und sicherzustellen, dass jedes individuell gefertigte Teil, das Sie erhalten , perfekt Ihren Erwartungen entspricht.

Der folgende Leitfaden geht detailliert auf die Kernaktivitäten hinter erstklassigen CNC-Bearbeitungsdienstleistungen ein und zeigt den gesamten Prozess von der Prozessauswahl bis zur Qualitätsprüfung auf, um Ihnen zu helfen, die bestmöglichen Entscheidungen zu treffen.

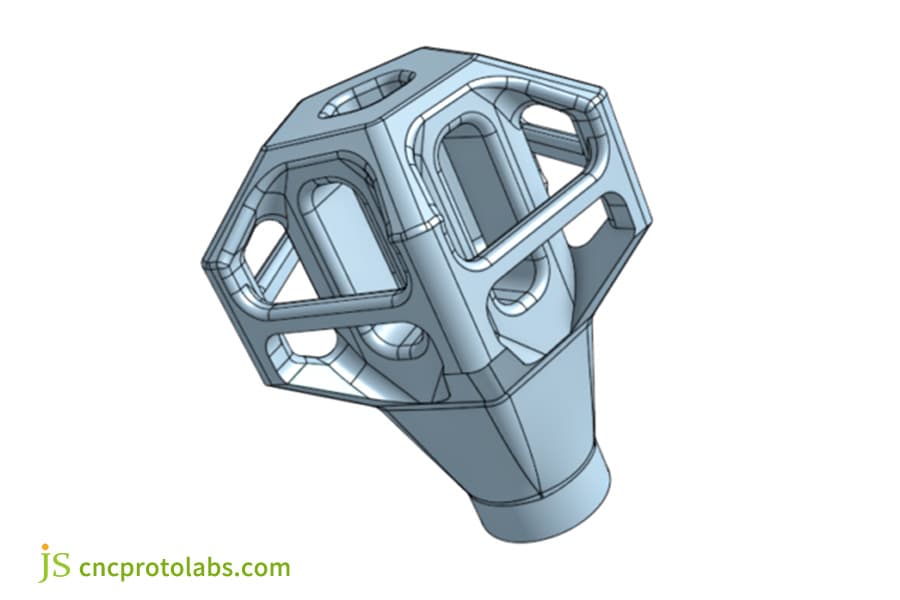

Abbildung 1: Präzisions-CNC-Bearbeitungsprozess

Zusammenfassung der wichtigsten Antworten

| Kernanliegen der Kunden | Technische Antworten auf die Fragen führender CNC-Dienstleister | Der einzigartige Wert der JS-Präzision |

| Präzision und Qualität | Durch den Einsatz von Mehrachsen-Verbindungen, Präzisionsschneidwerkzeugen, Online-Messtechnik und einem strengen Qualitätskontrollsystem wird dies sichergestellt. | Wir integrieren die besten Verfahren in die durchgängige Qualitätskontrolle – von der Zertifizierung im Rohmaterialstadium bis zur Endkontrolle –, um die Zeichnungsanforderungen zu erfüllen oder sogar zu übertreffen. |

| Leistungsfähigkeit und Flexibilität | Ein starkes Netzwerk leistungsstarker CNC-Bearbeitungszentren, wie z. B. 5-Achs-Zentren, eine umfangreiche Materialbibliothek und Prozesskenntnisse sind der Schlüssel zur Bearbeitung komplexer, kundenspezifischer Teile. | Wir verfügen über eine komplette Anlagenkette von 3-Achs- bis 5-Achs-Bearbeitungszentren. Sie ermöglicht einen nahtlosen Übergang von der schnellen Prototypenfertigung zur Kleinserienproduktion und bietet somit eine echte Komplettlösung. |

| Zusammenarbeit Erfahrung und Effizienz | Zu den Merkmalen eines erstklassigen Online-CNC-Service gehören klare Kommunikation, vorhersehbare Lieferzeiten, wettbewerbsfähige Preise und professioneller DFM-Support. | Wir bieten ein transparentes Online-Angebotssystem, eine kostenlose, detaillierte DFM-Analyse und eine umfassende Projektbetreuung, um ein effizientes und sorgenfreies Beschaffungserlebnis zu gewährleisten. |

Experten für komplexe Bauteile: JS Precision CNC-Bearbeitung und kundenspezifische Anpassungsmöglichkeiten

Wenn ich mit Kunden über Schwierigkeiten bei der Bearbeitung spreche, muss ich zunächst die Kernkompetenz von JS Precision bei deren Lösung erläutern – wir verfügen über 15 Jahre praktische Erfahrung in der CNC-Bearbeitung, eine AS9100-Zertifizierung für Luft- und Raumfahrtqualität und eine ISO 13485-Zertifizierung für medizinisches Qualitätsmanagementsystem.

Bei der Materialauswahl und Prozessvalidierung orientieren wir uns strikt an den von ASTM International für Luft- und Raumfahrt- sowie Medizinmaterialien (wie z. B. der Titanlegierung TC4) veröffentlichten Materialnormen und Richtlinien für Biokompatibilitätstests.

Auf Basis dieses Systems haben wir über 500 Kunden betreut, darunter in- und ausländische Luft- und Raumfahrttechnologiekonzerne, die drei weltweit führenden Medizintechnikunternehmen und Halbleiteranlagenhersteller. Wir haben über 20.000 Sätze komplexer Bauteile mit einer Erfolgsquote von bis zu 99,8 % geliefert.

Beispielsweise wurden im vergangenen Jahr 100 Gruppen kundenspezifischer orthopädischer Implantate aus der Titanlegierung TC4 für medizinische Kunden gefertigt. Die fertigen Implantate erreichten eine Oberflächenrauheit von Ra 0,2 μm und Toleranzen innerhalb von ±0,008 mm und erhielten die FDA-Biokompatibilitätszertifizierung , wodurch sie direkt in die Montage künstlicher Gelenke integriert werden können.

Die Komponenten des Wafer-Transferroboters, die wir für einen Halbleiterkunden gefertigt haben, wurden in einem Reinraum der Klasse 100 behandelt, der eine magnetische Permeabilität von weniger als 1,005 aufweist und sich daher perfekt für die nichtmagnetische Umgebung von Halbleiterwerkstätten eignet .

Unsere Reaktionsfähigkeit bei dringenden Projekten hat sich ebenfalls bewährt: In den letzten drei Jahren haben wir 27 dringende Aufträge abgewickelt, beispielsweise die Lieferung von Satellitenhalterungen innerhalb von 48 Stunden, wobei die Kundenzufriedenheit über 98 % lag.

Dies ist keine theoretische Anleitung, sondern eine praktische Lösung, die aus über 20.000 Fertigungsfällen hervorgegangen ist. Jeder Vorschlag lässt sich direkt umsetzen und hilft Ihnen zuverlässig bei der Lösung realer Probleme.

Möchten Sie sich von unseren Fertigungsmöglichkeiten in Ihrer Branche überzeugen oder lieber hochkomplexe, kundenspezifisch gefertigte Teile anfertigen lassen? Vereinbaren Sie doch einen Termin, um unsere kostenlose Datenbank mit erfolgreichen Branchenbeispielen einzusehen und sich direkt mit einem unserer Ingenieure über unsere technischen Kompetenzen auszutauschen.

Hinter den Kulissen: Wie sieht der Ablauf bei einem professionellen CNC-Bearbeitungsprozess aus?

Sie fragen sich vielleicht, wie professionelle CNC-Bearbeitung funktioniert. Hervorragende Ergebnisse beginnen mit detaillierten Prozessen. Professionelle CNC-Bearbeitung geht weit über die einfache „Maschine-auf-Maschine“-Bearbeitung hinaus. Jeder Schritt der CNC-Bearbeitung beeinflusst die Teilequalität und die Lieferzeit. Im Folgenden möchte ich Ihnen unseren typischen Ablauf erläutern.

Schritt 1: Gemeinsame DFM-Analyse

Unmittelbar nach Eingang Ihrer Auftragsbestätigung führen wir eine kostenlose Fertigungsmachbarkeitsanalyse durch.

Wenn es sich beispielsweise um ein tiefes Bauteil handelt, in das ein Werkzeug nicht direkt eindringen kann, schlagen unsere Ingenieure vor, den Winkel der Hohlraumwand anzupassen. Dies beeinträchtigt zwar nicht die Funktionalität , verbessert aber die Bearbeitbarkeit, senkt die Kosten und verkürzt die Lieferzeit.

Schritt 2: Programmierung des digitalen Zwillings und der CAM-Anlage

Unsere Ingenieure erstellen mithilfe professioneller CAM-Software ein digitales Zwillingsmodell des Bauteils und generieren anschließend den Werkzeugweg. Dieser simuliert die Kollisionsvermeidung mehrfach, was insbesondere bei der Bearbeitung komplexer, kundenspezifischer Bauteile wie beispielsweise mehrfach gekrümmter Laufräder wichtig ist. Der digitale Zwilling hilft, potenzielle Probleme frühzeitig zu erkennen und Materialverschwendung zu reduzieren.

Schritt 3: Erstmusterprüfung und kontinuierliche Überwachung

Die Erststückprüfung ist entscheidend für die Chargenqualität. Wir werden am ersten Teil vollständige Maßmessungen durchführen, um sicherzustellen, dass es den Zeichnungen entspricht.

Bei der Serienfertigung kommen Präzisionsmessgeräte wie Mikrometer und eine Online-Überwachung zum Einsatz. Beispielsweise werden bei der Bearbeitung von Edelstahlschrauben 5 Stück pro Stunde stichprobenartig geprüft, um Abweichungen zu vermeiden.

Abbildung 2: Schritte zur Herstellung kundenspezifischer Teile durch Präzisionsbearbeitung. Jeder Schritt der CNC-Bearbeitung beeinflusst die Qualität und Lieferzeit der Teile.

Das Streben nach Mikrometern: Schlüsseltechnologien für präzise CNC-Bearbeitungsdienste

Der Prozess bildet die Grundlage, doch modernste Technologie ist der Kern, um Präzision im Mikrometerbereich zu erreichen. Präzisions-CNC-Bearbeitung kann dank der systematischen Anwendung dieser Technologien höchste Anforderungen präzise erfüllen.

Die Revolution der Mehrachsenbearbeitung: 5 Achsen und darüber hinaus

Kernstück der Bearbeitung komplexer Teile ist die simultane 5-Achs-Bearbeitung, die die Anzahl der Aufspannungen reduziert.

Wird beispielsweise die 3-Achs-Bearbeitung für eine unregelmäßig geformte, gekrümmte Oberfläche eingesetzt, sind 3 Aufspannungen erforderlich, während die 5-Achs-Bearbeitung den Prozess in einem Arbeitsgang abschließen kann. Dadurch werden Fehler reduziert, die Genauigkeit und Oberflächengüte verbessert und komplexe Formen ermöglicht, die mit der 3-Achs-Bearbeitung nicht realisierbar sind.

Hochleistungswerkzeuge und Kühlsysteme

Hochleistungswerkzeuge für eine starke Wirkung: Die Standzeit ist dreimal so hoch wie bei herkömmlichen Werkzeugen bei der Bearbeitung von Edelstahl; das Keramikwerkzeug eignet sich für Hochtemperaturlegierungen; ein intelligentes Kühlsystem kontrolliert die thermische Verformung und hält beispielsweise die Temperatur eines Werkstücks bei etwa 25 °C, um die Genauigkeit der Bearbeitung von Titanlegierungen zu gewährleisten.

Prozessintegrierte Messtechnik: Regelkreis schließen mit maschineninterner Messung

Die maschinenintegrierte Messtastertechnologie ermöglicht die automatische Positionierung, Ausrichtung und Messung während der Bearbeitung. Wird beispielsweise ein großes Werkstück auf der Werkzeugmaschine bearbeitet, misst und kompensiert der Messtaster automatisch das kritische Maß und bildet so einen geschlossenen Regelkreis aus Messung, Kompensation und Bearbeitung für höchste Genauigkeit.

Wer ist am meisten auf CNC-Bearbeitungsdienstleistungen mit hohen Toleranzen angewiesen?

Hochpräzise CNC-Bearbeitung ist zum Rückgrat verschiedener Hightech-Branchen geworden. Präzisions-CNC-Bearbeitung und kundenspezifische Fertigungsteile sind in diesen Branchen von entscheidender Bedeutung.

Luft- und Raumfahrt & Verteidigung

Bauteile in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie unterliegen sehr hohen Anforderungen . Beispielsweise bestehen Turbinenschaufeln für Flugzeugtriebwerke aus Hochtemperaturlegierungen, müssen Temperaturen von über 600 °C standhalten, eine Toleranz von ±0,01 mm aufweisen und vollständig rückverfolgbar sein. Wir haben solche Schaufeln gefertigt, und sie erfüllen diese Normen.

Medizin und Lebenswissenschaften

In der Medizintechnik gelten besondere Anforderungen an kundenspezifisch gefertigte Teile. Chirurgische Instrumente benötigen eine spiegelglatte Oberfläche (Ra 0,1 μm) zum Schutz vor Bakterien, und orthopädische Implantate müssen biokompatibel sein. Unsere Gelenkkomponenten aus Titanlegierung haben die Tests bestanden und werden in medizinischen Projekten eingesetzt.

Halbleiter & Robotik

Die Halbleiter- und Robotikindustrie stellt sehr hohe Anforderungen an Umgebungsbedingungen und Präzision : Transportroboterarme für Wafer müssen staubfrei und nichtmagnetisch sein, Komponenten von Vakuumkammern erfordern hohe Steifigkeit. Die von uns gefertigten Bearbeitungsteile erfüllen Reinraumanforderungen.

Wenn Sie aus der Luft- und Raumfahrt-, Medizin- oder Halbleiterindustrie kommen, geben Sie bitte unten Ihre Branche an, um Ihr KOSTENLOSES Handbuch „Sonderanfertigungen von Bauteilen“ zu erhalten. Es enthält die wichtigsten Punkte zur Materialauswahl und Präzisionssteuerung.

Abbildung 3: Anwendungsgebiete der CNC-Präzisionsbearbeitung. Die CNC-Präzisionsbearbeitung findet in vielen Branchen vielfältige Anwendung.

Komplexität meistern: Wie wählen Sie das optimale Verfahren für Ihre kundenspezifisch gefertigten Teile?

Sie wissen inzwischen, welche Branchen diese Technologien einsetzen, fragen sich aber vielleicht, wie Sie die passende Bearbeitungstechnologie für Ihre individuell gefertigten Teile auswählen. Unterschiedliche Teile eignen sich für unterschiedliche Verfahren; die Wahl des richtigen Verfahrens gewährleistet sowohl Qualität als auch Kosteneffizienz.

3-Achsen vs. 5-Achsen: Mehr als nur eine Zahl

Der folgende Entscheidungsbaum hilft Ihnen bei der Auswahl:

| Bearbeitungsart | Anwendbare Teile | Vorteile | Nachteile |

| 3-Achs-Bearbeitung | Plattenartige, blockartige Teile ohne komplexe gekrümmte Oberflächen. Zum Beispiel einfache Halterungen. | Kostengünstig, einfache Programmierung. | Komplex gekrümmte Oberflächen oder negative Winkel können nicht bearbeitet werden. |

| 5-Achs-Bearbeitung | Komplex gekrümmte Oberflächen, Teile mit negativen Winkeln, wie zum Beispiel Laufräder und unregelmäßige Formen. | Hohe Präzision, einfache Einspannung und gute Oberflächengüte. | Hohe Präzision, einfache Einspannung und gute Oberflächengüte. |

Die Fräs-Dreh-Hybridlösung

Dreh-Fräszentren eignen sich für Wellen und scheibenförmige Bauteile, wie beispielsweise Wellen mit Zahnrädern. Herkömmliche Verfahren erfordern separate Bearbeitungsschritte auf Dreh- und Fräsmaschinen, was aufgrund mehrfacher Aufspannung zu Fehlern führt. Ein Dreh-Fräszentrum führt alle Bearbeitungsschritte in einer einzigen Maschine durch und gewährleistet so eine Koaxialität innerhalb von ±0,005 mm.

Wann sollte CNC mit anderen Verfahren kombiniert werden (z. B. EDM, Schleifen)?

Materialien mit extrem hoher Härte, wie beispielsweise Stahl mit einer Härte von HRC60 oder höher, oder scharfe Innenkanten, die mit CNC nicht bearbeitet werden können, erfordern die Kombination mit anderen Bearbeitungsschritten. Beispielsweise wird für eine 0,1 mm scharfe Kante in einer Form mit HRC62 eine CNC-Bearbeitung durchgeführt, gefolgt von einer Funkenerosion und abschließendem Schleifen, um eine hohe Oberflächengüte zu erzielen.

Sie sind sich nicht sicher, ob Sie für Ihr Bauteil ein 3-Achs-, 5-Achs- oder Hybridverfahren wählen sollen? Laden Sie einfach eine 2D-Zeichnung Ihres Bauteils hoch – das kann ganz einfach sein – und unsere Ingenieure erstellen Ihnen kostenlos eine Prozessanalyse und empfehlen Ihnen die optimale Lösung für die Bearbeitung auf einem CNC-Bearbeitungszentrum.

Jenseits von 3 Achsen: Erschließen Sie sich Designfreiheit mit einem fortschrittlichen CNC-Bearbeitungszentrum

Im Bereich der 5-Achs-Bearbeitung ist ein modernes CNC-Bearbeitungszentrum unverzichtbar. Es ist der Schlüssel zur Gestaltungsfreiheit, und viele komplexe Konstruktionen lassen sich nur mithilfe eines 5-Achs-Bearbeitungszentrums realisieren.

Moderne CNC-Bearbeitungszentren ermöglichen die Fünfseitenbearbeitung in einer Aufspannung ohne akkumulierte Fehler. Beispielsweise liegt der Positionsfehler bei der Bearbeitung eines kubischen Bauteils an allen fünf Seiten in einer Aufspannung innerhalb von ±0,003 mm – ein wichtiger Faktor für höchste Präzision.

Darüber hinaus überwindet es die Einschränkungen der 3-Achs-Bearbeitung, insbesondere bei der Bearbeitung tiefer Kavitäten mit negativen Winkeln und kontinuierlich gekrümmten Oberflächen. Solche Bearbeitungen sind mit 3-Achs-Bearbeitung aufgrund unzureichender Werkzeugwinkel nicht möglich, während 5-Achs-Bearbeitung diese Werkstücke problemlos bearbeiten kann.

Aus wirtschaftlicher Sicht ist zwar der Stundensatz für die 5-Achs-Bearbeitung höher, dies wird jedoch teilweise dadurch kompensiert, dass sich die Bearbeitungszeit für komplexe Teile von 20 Stunden bei 3-Achs-Bearbeitung auf 8 Stunden reduziert, bei gleichzeitig niedrigeren Arbeits- und Fehlerraten, was eine deutlich wirtschaftlichere Lösung darstellt.

Abbildung 4: Dieses Bauteil nutzt die Möglichkeiten der 4+-Achs-Bearbeitung, um ein komplexes, aber gut bearbeitbares Teil für eine Luft- und Raumfahrtanwendung zu liefern.

Die Kennzeichen von Exzellenz: Worauf Sie bei einem Lieferanten von CNC-Bearbeitungsteilen achten sollten?

Gute Prozesse und Ausrüstung sind wichtig, aber der Lieferant ist genauso wichtig. Die Wahl eines guten und zuverlässigen Lieferanten für CNC-Bearbeitungsteile trägt zu reibungsloseren Projekten bei. Doch wie wählt man den richtigen Lieferanten aus?

Zertifizierungen als Grundlage

Internationale Qualitätszertifizierungen sind das A und O. Die ISO 9001-Zertifizierung standardisiert den Prozess, ISO 13485 eignet sich für das Gesundheitswesen, AS9100 für die Luftfahrt, und JS Precision verfügt sowohl über die ISO 9001- als auch über die AS 9100-Zertifizierung , um den Anforderungen verschiedener Branchen gerecht zu werden.

Entspricht ihre Maschine Ihren Anforderungen?

Achten Sie auf die Ausstattung unserer Lieferanten: Marke (z. B. DMG aus Deutschland, Mazak aus Japan), Kaufjahr (unsere Maschinen wurden in den letzten fünf Jahren angeschafft, was eine gleichbleibende Genauigkeit gewährleistet), Maschinentyp (Mehrachsen- oder Dreh-Fräsmaschinen) und Automatisierung (wir setzen robotergestützte Be- und Entladesysteme ein, um die Effizienz zu steigern). Diese Faktoren beeinflussen Qualität und Lieferzeit.

Der menschliche Faktor

Ein erfahrenes Team ist unerlässlich: Selbst die beste Ausrüstung benötigt menschliche Bediener. Unsere Ingenieure verfügen über mindestens acht Jahre Erfahrung in der Lösung komplexer Probleme, unsere Projektmanager gewährleisten eine umfassende Kommunikation während des gesamten Prozesses und sorgen dafür, dass das Potenzial der Ausrüstung in ein Produkt umgesetzt wird, das Ihre Erwartungen erfüllt.

Wenn Sie gerade einen Lieferanten für CNC-Bearbeitungsteile auswählen, fordern Sie unsere „Checkliste zur Lieferantenbewertung“ an. Diese umfasst 8 Kernindikatoren wie Zertifizierungen, Ausrüstung und Team, die Ihnen dabei helfen, richtig zu erkennen, ob ein Lieferant Ihren Anforderungen entspricht.

Vertrauen ist gut, Kontrolle ist besser: Wie wird Qualität bei Präzisions-CNC-Bearbeitungsdienstleistungen sichergestellt?

Wie wird die Qualität nach der Auswahl eines Lieferanten sichergestellt? Die Qualität von Präzisions-CNC-Bearbeitungsdienstleistungen ist nicht nur eine Frage der Versprechungen, sondern basiert auf konkreten Prüfmethoden.

Von Koordinatenmessgeräten zu optischen Scannern

Für die Endkontrolle setzen wir mehrere Geräte ein: Komplexe Teile werden mit einer Koordinatenmessmaschine (KMM) mit einer Genauigkeit von ±0,001 mm dreidimensional vermessen. Wellen werden mit einem Rundheitsmessgerät auf Rundheit geprüft, und die Oberflächenbeschaffenheit wird mit einem Rauheitsmessgerät kontrolliert. Ein Blaulicht-/Weißlichtscanner erstellt 3D-Modelle, die mit den Zeichnungen verglichen werden, um Abweichungen auszuschließen.

Material- und Leistungszertifizierung

Wir liefern vollständige Qualitätsberichte: Materialqualitätszertifikate, die die Einhaltung der Güteklasse belegen, Wärmebehandlungsberichte, die die angewandten Prozesse sowie die Härte beschreiben, Berichte, die erstellt werden, falls zerstörungsfreie Prüfungen wie z. B. Eindringprüfungen erforderlich sind, und Prüfungen auf innere Risse, um die intrinsische Qualität sicherzustellen.

Konsistenz zwischen den Chargen

SPC gewährleistet die Chargenkonsistenz: Kritische Maßtrends wurden während der Produktion überwacht, und alle 10 bearbeiteten Teile wurden die kritischen Maße gemessen. Abweichungen vom Prozess werden mithilfe der SPC-Software analysiert und korrigiert, um Chargenabweichungen zu vermeiden.

Wie die DFM-Analyse den besten Online-CNC-Service verbessert?

Neben Prozessen, Technologie und Qualitätskontrolle spielt auch die DFM-Analyse eine wichtige Rolle. Sie maximiert den Mehrwert des besten Online-CNC-Services, indem sie Ihnen über die reine Bearbeitung hinausgehende Unterstützung bietet und Ihnen hilft, Ihr Design zu optimieren.

Die kostensparende Magie der Standardisierung von Funktionen

Standardisierte Funktionen können die Kosten erheblich senken. Beispielsweise wird in Ihrer Konstruktion ein 5,2-mm-Bohrer verwendet, während unser Standardwerkzeugkatalog 5-mm- und 6-mm-Bohrer umfasst. Die Verwendung eines kundenspezifischen Werkzeugs würde die Kosten um 20 US-Dollar erhöhen und die Lieferzeit um drei Tage verlängern.

Wir würden empfehlen, den Durchmesser der Bohrung zu ändern, ohne die Funktion zu beeinträchtigen und die Kosten zu senken, wodurch sich die Lieferzeit verkürzt.

Strategische Toleranzprüfung: Vermeidung des „Toleranz-Stapels“

Eine angemessene Lockerung nicht kritischer Toleranzen kann zur Kostenreduzierung beitragen. Unsere Ingenieure prüfen jede Toleranz. Beispielsweise kann eine Toleranz für eine nicht zusammenpassende Oberfläche von ±0,01 mm auf ±0,05 mm reduziert werden, ohne die Verwendbarkeit zu beeinträchtigen. Dies verkürzt die Bearbeitungszeit, senkt die Kosten und vermeidet zusätzliche Ausgaben durch Toleranzstapelung.

Material- und Prozessempfehlungen

Wir empfehlen Werkstoffe und Verfahren basierend auf ihrem Verwendungszweck. Beispielsweise würden wir anstelle von Edelstahl für ein Leichtbauteil eine Aluminiumlegierung empfehlen, die das Gewicht um 40 % reduziert, die Kosten um 15 % senkt und die Bearbeitung erleichtert.

Falls eine hohe Temperaturbeständigkeit erforderlich ist, empfehlen wir Hochtemperaturlegierungen und entsprechende Verfahren, um sicherzustellen, dass die Leistung den Normen entspricht.

Haben Sie die Konstruktion eines Bauteils abgeschlossen? Laden Sie Ihre Konstruktionsdokumente hoch und erhalten Sie innerhalb von 24 Stunden einen kostenlosen DFM-Analysebericht. Dieser Bericht zeigt Optimierungspotenziale auf und hilft Ihnen, Kosten zu senken und die Effizienz mit dem besten Online-CNC-Service zu steigern.

Fallstudie: Die 48-Stunden-Mission – Vom CAD-Modell zur flugfertigen Satellitenhalterung

Anstelle theoretischer Erklärungen vermittelt Ihnen eine Fallstudie aus der Praxis einen besseren Eindruck von der Leistungsfähigkeit von Präzisions-CNC-Bearbeitungsdienstleistungen und CNC-Bearbeitungszentren.

Kundendilemma

Das Unternehmen beschäftigt sich mit der Forschung und Entwicklung von Satelliten für den erdnahen Orbit. Um sinusförmige Schwingungen im Bereich von 10–2000 Hz zu testen, benötigen sie innerhalb von 48 Stunden einen Prototyp einer kundenspezifischen Halterung aus Titanlegierung, die diese Anforderungen erfüllt.

Die Halterung muss extrem leicht (ursprüngliches Design 1,2 kg, Gewichtsreduzierung über 30 % erforderlich), zuverlässig fest sein und einer Zugkraft von 500 N standhalten, eine Toleranz von ±0,025 mm aufweisen und aus einer schwer zu bearbeitenden TC4-Titanlegierung gefertigt sein.

JS Präzisionslösung

Innerhalb einer Stunde nach der Anfrage stellten wir ein Arbeitsteam zusammen und begannen mit einer sofortigen DFM-Analyse.

Die ursprüngliche Konstruktion enthielt drei nicht tragende Rippen mit einer Dicke von 3 mm. Diese erhöhten nicht nur das Gewicht, sondern erschwerten auch die Werkzeugwege. Daher schlugen wir vor, sie auf 1,5 mm zu reduzieren. Dadurch konnte die geforderte Gewichtsreduzierung (geschätzt auf 35 %) erreicht, der Werkzeugweg optimiert und die Bearbeitungszeit verkürzt werden.

Bei der Auswahl des Bearbeitungsverfahrens setzten wir direkt auf das deutsche 5-Achs -CNC-Bearbeitungszentrum DMG MORI DMU 50. Diese Maschine bietet eine Positioniergenauigkeit von ±0,002 mm und kann die Bearbeitung der komplexen, gekrümmten Oberfläche der Halterung in einer einzigen Aufspannung durchführen, wodurch mehrfache Aufspannungen vermieden werden.

Für die Bearbeitung wählten wir spezielle Werkzeuge aus Titanlegierung mit einer TiAlN-Beschichtung, zusammen mit einer Schnittgeschwindigkeit von 60 m/min und einem Vorschub von 0,1 mm/U.

Parallel dazu starteten wir das Hochdruckkühlsystem mit einem Druck von 70 bar, um die beim Bearbeitungsprozess der Titanlegierung TC4 auftretenden Probleme mit Spanabfuhr und Wärmeverformung zu beheben. Alle zwei Stunden überprüften die Ingenieure den Werkzeugverschleiß, um eine gleichbleibende Bearbeitungsgenauigkeit zu gewährleisten.

Unterdessen bereitet sich das Qualitätsprüfungsteam synchron vor:

Die Kalibrierung der Koordinatenmessgeräte und der Schwingungsprüfgeräte wurde im Vorfeld abgeschlossen. Unmittelbar nach der Fertigung wurden vollständige Dimensionsmessungen durchgeführt, bei denen 28 Schlüsselmaße geprüft und alle bestanden wurden. Anschließend erfolgte eine Vorschwingungsprüfung, um sicherzustellen, dass die Teile den Kundenanforderungen entsprachen.

Unsere Ergebnisse

Schließlich lieferten wir die vollständig qualifizierten Teile innerhalb von 45 Stunden. Das Gewicht wurde auf 0,78 kg reduziert, was einer Gewichtsreduzierung von 35 % entspricht. Die Prüfung durch eine unabhängige Prüfstelle ergab unter sinusförmigen Schwingungsbedingungen (10–2000 Hz) eine maximale Verformung von lediglich 0,012 mm , die weit unter dem vom Kunden vorgegebenen Grenzwert von 0,03 mm lag.

Das anschließende Feedback des Kunden ergab, dass die Halterung an einem meteorologischen Satelliten in einer niedrigen Erdumlaufbahn montiert war und sechs Monate lang an Bord ohne strukturelle Probleme funktionierte, wodurch sie eine stabile Unterstützung für die Datenerfassungsmissionen des Satelliten bot.

Darüber hinaus erreichte die Oberflächenrauheit der Teile einen Wert von Ra 0,8 μm, was die Kundenanforderung von Ra 1,6 μm übertraf . Später bestellte der Kunde drei weitere Satellitenhalterungen bei uns.

Abbildung 5: CNC-gefräste Satellitenhalterung aus Titanlegierung

Häufig gestellte Fragen

Frage 1: Welche Informationen benötigt Ihr Online-Angebotssystem?

Wir benötigen ein 3D-Modell im STEP/IGES-Format und 2D-Zeichnungen im PDF-Format. Bitte geben Sie außerdem das Material des Bauteils, die Anforderungen an die Oberflächenbehandlung, die Produktionsmenge und den gewünschten Liefertermin an. So können wir Ihnen ein präzises Angebot erstellen.

Frage 2: Was ist der Hauptunterschied zwischen 3-Achs-, 4-Achs- und 5-Achs-CNC-Bearbeitung?

- Die 3-Achs -Bearbeitung verfügt nur über drei lineare Bewegungsachsen entlang der X-, Y- und Z-Achse. Solche Werkzeugmaschinen werden nur für einfache Werkstücke eingesetzt.

- Bei der 4-Achs -Bearbeitung gibt es eine zusätzliche Drehachse, normalerweise entlang der A-Achse, die für zylindrische Teile verwendet wird.

- Die 5-Achs -Bearbeitung umfasst fünf zusammenhängende Achsen, die in der Lage sind, komplexe dreidimensionale, räumlich gekrümmte Oberflächen zu bearbeiten.

Frage 3: Welche Werkstoffe können Sie bearbeiten?

Wir verarbeiten Aluminiumlegierungen wie 6061, 7075 usw., Edelstähle wie 304, 316 usw. sowie Titanlegierungen wie TC4 und TA15. Kupferlegierungen bestehen aus Messing und Kupfer. Zu den technischen Kunststoffen gehören PEEK, POM und insgesamt Hunderte von Materialien.

Frage 4: Minimaler - maximaler Verarbeitungsbereich?

Wir fertigen Mikrobohrungen ab 0,5 mm Durchmesser, wie sie beispielsweise in medizinischen Nadeln vorkommen, bis hin zu kubischen Bauteilen mit 800 mm Kantenlänge, wie etwa großen Gerätebasen. Die genauen Details werden anhand der Struktur und der Präzisionsanforderungen Ihrer Bauteile festgelegt. Bitte wenden Sie sich an unsere Ingenieure.

Frage 5: Was ist eine „Erstbemusterung“? Ist sie im Angebot enthalten?

Es handelt sich dabei um die vollständige Maßprüfung des ersten Produkts anhand der Zeichnungsvorgaben in der Serienfertigung. Die Erstbemusterung ist ein unerlässlicher Bestandteil der Chargenqualitätskontrolle und in unserem Standardangebot ohne Aufpreis enthalten.

Frage 6: Wie wird die Vertraulichkeit meiner Designdateien gehandhabt?

Wir werden mit Ihnen eine strenge Vertraulichkeitsvereinbarung abschließen. Sämtliche Designdateien werden auf einem verschlüsselten Server gespeichert und sind nur für autorisierte Personen zugänglich. Auf Ihren Wunsch hin werden sie nach Projektabschluss gelöscht, um Ihr geistiges Eigentum zu schützen.

Frage 7: Wie funktioniert das, wenn mein Entwurf geändert werden muss?

Wir benötigen lediglich die aktualisierten Konstruktionsdateien. Wir führen die DFM-Analyse durch, aktualisieren den Prozessplan und erstellen ein Angebot. Nach Ihrer Bestätigung aktualisieren wir den Produktionsplan. Wir halten Sie währenddessen regelmäßig über den Fortschritt auf dem Laufenden.

Frage 8: Wie wird die Lieferzeit üblicherweise berechnet?

Die Lieferzeit setzt sich zusammen aus der Materialbeschaffung (1–5 Tage, abhängig vom Material), der Produktionsplanung (2–3 Tage), der Bearbeitungszeit (3–15 Tage, abhängig von der Komplexität der Teile) sowie der Nachbearbeitung und Qualitätsprüfung (1–2 Tage). Die genauen Zeiten für jeden einzelnen Arbeitsschritt werden wir Ihnen im Angebot mitteilen.

Zusammenfassung

Präzisionsfertigung erfordert, dass jedes Mikrometer für höchste Qualität in jedem einzelnen Bauteil steht. Bei der Wahl eines CNC-Bearbeitungsdienstleisters geht es nicht nur um die reine Bearbeitungskapazität, sondern vielmehr um die Auswahl eines strategischen Partners, der Ihre Bedürfnisse versteht, Ihre Herausforderungen löst und Sie zum Erfolg begleitet.

Ausgestattet mit umfassenden technischen Kompetenzen, der Fähigkeit zur Fertigung ganzer Prozesse und einer kundenorientierten Servicephilosophie, hat sich JS Precision zum Ziel gesetzt, Ihr vertrauenswürdigster Lieferant für CNC-Bearbeitungsteile zu werden.

Erleben Sie jetzt einen wirklich professionellen, erstklassigen Online-CNC-Service!

Besuchen Sie einfach die offizielle Website von JS Precision, laden Sie Ihre CAD-Dateien direkt hoch und Sie erhalten innerhalb weniger Stunden umfassendes Feedback, inklusive eines detaillierten Prozessplans, transparenter Preisdarstellung und professioneller DFM-Analyse. Lassen Sie uns gemeinsam Ihr perfektes Design in die Realität umsetzen!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com