CNC-gefertigte Teile finden breite Anwendung in der Automobilelektronik, bei Luft- und Raumfahrtkomponenten sowie in Industrieanlagen, beispielsweise Präzisionssenkerzen zur Befestigung von Sensorgehäusen in der Automobilindustrie oder Senkschrauben zur Befestigung von Paneelen in der Luft- und Raumfahrt.

Im Bereich der Fertigung, wo Tausende von CNC-Bearbeitungsteilen hergestellt werden, können scheinbar geringfügige Mängel an einer Senkung oder Aufbohrung – wie etwa Winkelabweichungen, Tiefenungleichmäßigkeiten oder Grate – zu Stillständen in der Montagelinie, einer Verringerung der Produktzuverlässigkeit und versteckten Kosten führen.

Der Übergang von der Prototypenfertigung zur CNC-Serienfertigung ist ein Lackmustest für die Prozesstiefe und die Kontrollfähigkeit eines Herstellers und erfordert die Gewährleistung einer perfekten Konsistenz dieser kritischen Merkmale.

Im Folgenden finden Sie einen Artikel, der die häufigsten Ursachen für Senk- und Aufbohrfehler in der Serienfertigung untersucht und Lösungen für alle Phasen – von der Konstruktion über die Werkzeugausstattung bis hin zur Kostenkontrolle und Qualitätssicherung – bietet. Aus diesen Gründen arbeiten führende globale Unternehmen mit JS Precision zusammen, um skalierbare Spitzenleistungen in der CNC-Präzisionsbearbeitung zu erzielen.

Zusammenfassung der wichtigsten Antworten

| Häufige Herausforderungen | Hauptursachen | Die integrierte Lösung von JS Precision |

| Unstimmigkeit bei Senkwinkel/-tiefe | Werkzeugverschleiß, Spannfehler und/oder mangelnde Prozessüberwachung. | Eine speziell entwickelte Werkzeugbibliothek, basierend auf Materialien und Parametern, Echtzeit-Werkzeugstandzeitmanagement und Online-Stichprobenprüfung gewährleisten gemeinsam eine gleichbleibende Qualität für mehrere tausend Teile. |

| Grate und Rückstände an der Öffnung | Scharfe Werkzeugkanten, mangelhafte Spanabfuhr und ungeeignete Vorgehensweise. | Durch den Einsatz hochpräziser Fasenwerkzeuge und optimierter Schnittparameter in Kombination mit spezifischen Entgratungsverfahren wird eine Oberflächenqualität erreicht, die dem Zustand „Bearbeitung abgeschlossen“ entspricht. |

| Unkontrollierte Kosten in der Massenproduktion | Konzentrieren Sie sich ausschließlich auf die Bearbeitungszeit pro Stück und ignorieren Sie Werkzeugverbrauch, Ausschussquote und Inspektionskosten. | Bereitstellung von DFM-Optimierung zur Vereinfachung der Funktion, Empfehlung einer effektiven Werkzeugstrategie und transparente Durchführung einer Kostenanalyse zur Sicherung der besten Gesamtkostenlösung. |

| Konstruktionsbedingte Bearbeitungseffizienz | Nicht standardmäßiger Winkel, zu enge Toleranz oder eine Struktur, die die Spanabfuhr behindert. | Die frühzeitige Konsultation von DFM (Design for Manufacturing) lenkt die Einführung von Standardwerkzeugen, angemessenen Toleranzen und die Optimierung des Feature-Layouts, um die Effizienz der CNC-Teilebearbeitung zu steigern. |

Wichtigste Erkenntnisse:

- Die Konsistenz wird durch das System gewährleistet: Der Erfolg der Massenproduktion beruht auf der Stabilität eines Prozesssystems und nicht auf der Perfektion eines einzelnen Bearbeitungsvorgangs.

- Die Konstruktion bestimmt die Kostenbasis: Die Verwendung von Standardwerkzeugwinkeln und angemessenen Toleranzen ist in der Regel der beste Ausgangspunkt für die Kostenkontrolle bei der CNC-Bearbeitung von Metallteilen.

- Spezialwerkzeuge sind eine Investition, keine Kosten: Spezialwerkzeuge für bestimmte Materialien und Merkmale können die Qualität erheblich steigern und den Gesamtabfall reduzieren.

- Wertmaximierung durch frühzeitige Zusammenarbeit: Die Kommunikation mit dem Hersteller über DFM, bevor die Zeichnungen finalisiert werden, kann oft dazu beitragen, die meisten Herstellbarkeitsprobleme zu vermeiden.

Vertrauen Sie auf JS Precision: Die Präzisionslösung für Senkbohrungen in CNC-Bearbeitungsteilen

Die CNC-Bearbeitung von Senkbohrungen und Umkehrbohrungen erfordert nicht nur hochentwickelte Ausrüstung, sondern auch fundiertes technisches Fachwissen, ausgereifte Prozesskontrollfähigkeiten und praktische Erfahrung in der Bewältigung komplexer Herausforderungen bei der Serienbearbeitung.

Als zuverlässiger Partner für die Präzisions-CNC-Bearbeitung hat sich JS Precision seit mehr als zehn Jahren der Bereitstellung einer ganzen Reihe von CNC-bearbeiteten Metallteilen und CNC-Bearbeitungsprodukten für Kunden in der globalen Automobil-, Luft- und Raumfahrt- sowie Elektronikindustrie verschrieben.

Unser Team, bestehend aus mehr als 50 zertifizierten Ingenieuren, geht über das bloße Befolgen von Zeichnungen hinaus und optimiert proaktiv Konstruktionen und Prozesse, um potenzielle Risiken bereits vor Produktionsbeginn zu beseitigen.

Wir haben mehr als 500 CNC-Bearbeitungsprojekte mit hohem Durchsatz erfolgreich abgewickelt, darunter einen Auftrag über eine Million Teile für elektronische Gehäuse für die Automobilindustrie, wodurch die Ausschussquote von 15 % auf 0,2 % gesenkt werden konnte.

In unserem hauseigenen Labor verfügen wir über ein 3D-Messsystem und ein SPC-Überwachungssystem, um sicherzustellen, dass jeder Senker die hohen Präzisionsanforderungen an die Toleranz bis zu ±0,01 mm erfüllt. Unser durchgängiges Kontrollsystem entspricht vollständig der Qualitätsmanagementnorm ISO 9001:2015 .

Was uns jedoch wirklich auszeichnet, ist unsere Transparenz – wir liefern Produktionsdaten in Echtzeit, führen gemeinsame Designprüfungen durch und bieten detaillierte DFM-Berichte an, um unseren Kunden die richtigen Informationen für fundierte Entscheidungen zu liefern.

Wenn Ihnen die oben genannten Probleme – wie z. B. ungleichmäßige Bohrungsqualität, hohe Nachbearbeitungskosten oder Lieferverzögerungen – bei der CNC-Fertigung in großen Stückzahlen Sorgen bereiten, ist es Zeit, JS Precision zu kontaktieren. Senden Sie uns einfach Ihre Teilezeichnungen und Anforderungen, und unsere Ingenieure bieten Ihnen eine kostenlose DFM-Analyse sowie maßgeschneiderte Präzisionsbearbeitungslösungen zur Risikominimierung und Effizienzsteigerung.

Häufige Fehler bei Senkungen/Aufbohrungen für die CNC-Serienfertigung – wie lassen sie sich vermeiden?

Bei der CNC-Fertigung in großen Stückzahlen treten beim Ansenken von CNC-Teilen häufig wiederkehrende Fehler auf, und versteckte Probleme in kleinen Serien können sich bei größeren Stückzahlen stark auswirken. Daher ist eine strenge Kontrolle von Konstruktion, Schneidwerkzeugen und Fertigungsprozessen unerlässlich. Im Folgenden werden die Kernprobleme und Präventionsstrategien erläutert.

Typische Probleme im Zusammenhang mit der Gestaltung

Mangelhafte Konstruktion zählt zu den häufigsten Fehlerursachen. Beispielsweise erhöhen sich die Kosten für Sonderwerkzeuge um mehr als das Dreifache und die Lieferzeiten verlängern sich, wenn andere als die standardmäßigen Senkwinkel von 82° vorgegeben werden.

Eine übertriebene Übereinstimmung zwischen Senktiefe und Schraubenkopfhöhe sowie unklare Zeichnungsangaben, wie die Angabe nur der Tiefe ohne Winkel, können allesamt zu Montagefehlern und niedrigen Ausbeuteraten führen.

Verformung in Fertigungsprozessen und deren Ausführung

Abweichungen im Fertigungsprozess wirken sich ebenfalls auf die Qualität aus. Langfristige Massenproduktion kann zu Werkzeugverschleiß führen, was kleinere Lochdurchmesser und verzerrte Winkel zur Folge hat. Ungeeignete Schnittparameter verursachen Vibrationen, die zu unregelmäßigen Lochwänden führen. Unzureichende Kühlung oder Spanabfuhr verursachen Kratzer an der Lochöffnung.

Wie lassen sich diese Probleme aus Konstruktions- und Fertigungssicht vermeiden?

| Arten von Defekten | Fälle mit hoher Inzidenz | Methoden zur schnellen Beurteilung | Notfallbehandlungsmaßnahmen |

| Verzerrung des Gegenlochwinkels | Bearbeitung unter nicht standardmäßigen Winkeln, langfristiger Werkzeugverschleiß. | Die Stichprobenprüfung erfolgt durch Verwendung eines Winkelmessgeräts und Vergleich des Messwerts mit der Abweichung vom Sollwinkel. | Tauschen Sie das Werkzeug gegen ein neues aus und stellen Sie die Winkelparameter der Werkzeugmaschine neu ein. |

| Bohrgratrückstand | Edelstahlbearbeitung, schlechte Spanabfuhr. | Visuelle und taktile Inspektion oder Betrachtung der Kanten mit einem Mikroskop. | Sicht- und Tastprüfung oder Betrachtung der Ränder mit einem Mikroskop. |

| Mangelhafte Tiefenkonstanz | Große Stückzahlen und kontinuierliche Bearbeitung, lose Einspannung. | Verwenden Sie ein Tiefenmessgerät, um 10 Teile stichprobenartig zu untersuchen und die Datenstreuung zu überprüfen. | Bearbeitung unter nicht standardmäßigen Winkeln, langfristiger Werkzeugverschleiß. |

Prävention sollte ein zweigleisiger Ansatz sein: Gestaltung und Prozess.

- Konstruktion: Es sollten Standardwinkel, z. B. 90°, verwendet und diese deutlich in der Form „Durchmesser × Winkel / Tiefe“ angegeben werden. Um Kommunikationsfehler zu minimieren, sollten die Normen ASME Y14.5-2009 eingehalten werden.

- Vorgehen: Es sollte ein regelmäßiges System zur Werkzeugprüfung und zum Werkzeugwechsel, zur Optimierung der Schnittparameter und zur Kühlmittelzufuhr vorhanden sein. Alle 200 Teile sollten stichprobenartig die wichtigsten Maße geprüft werden, um Abweichungen frühzeitig zu erkennen.

Schlüsselfaktoren bei der Massenproduktion von CNC-bearbeiteten Metallteilen

Explizite und implizite Kostenfaktoren zählen zu den wichtigsten Aspekten, die bei der Kostenkontrolle in der Massenproduktion von CNC-bearbeiteten Metallteilen berücksichtigt werden müssen. Die Optimierung des Systems ist notwendig, um die Kosten über den gesamten Lebenszyklus des Systems zu senken. Die wichtigsten Einflussfaktoren lassen sich wie folgt erläutern:

Explizite Kosten: Material-, Arbeits- und Werkzeugverbrauch

Zu den Fixkosten zählen drei Teile: der schwankende Preis für Rohstoffe wie Aluminium und Stahl, die Abschreibung der Maschinen und die Lohnkosten während der Betriebszeit bzw. des Bearbeitungszyklus sowie die Gesamtkosten für Werkzeugverschleiß und häufigen Werkzeugwechsel in der Massenproduktion.

Implizite Kosten: Qualitätsverbrauch und Effizienzverlust

Und was noch wichtiger ist: Zu den impliziten Kosten, die leicht übersehen werden, gehören die Kosten der Qualitätssicherung, die sich aus der Erstmuster-, Prozess- und Endprüfung zusammensetzen, die Kosten für Ausschuss und Nacharbeit infolge von Konstruktions- oder Prozessproblemen sowie der Effizienzverlust aufgrund von Änderungen in der Produktionslinie und der Fehlerbehebung in der Programmierung.

Sie möchten die Kostenstruktur der CNC-Bearbeitung von Metallteilen analysieren, um Einsparpotenziale zu entdecken? Füllen Sie das Formular aus und kontaktieren Sie die Kostenrechnungsexperten von JS Precision mit Ihren Anforderungen an Material, Losgröße und Präzision, um einen kostenlosen Kostenanalysebericht zu erhalten.

Exzellentes Design: Bewährte Verfahren für die CNC-Bearbeitung von Teilen mit einwandfreien Verbindungselementen

Exzellentes Design ist die Grundlage für perfekte Verbindungselemente in CNC-gefertigten Teilen. Die folgenden, in der Praxis bewährten Konstruktionsprinzipien gewährleisten Qualität und Herstellbarkeit von Anfang an.

Standards einhalten, Effizienz fördern

Um Werkzeugkosten und Lieferzeiten zu reduzieren, sollten Sie vorrangig Standardwerkzeugwinkel wie 82° und 90° sowie Standardabmessungen für Stufenbohrer verwenden. Beschriften Sie Zeichnungen eindeutig nach dem Schema „Durchmesser × Winkel/Tiefe“, um Mehrdeutigkeiten und damit verbundene Produktionsfehler zu vermeiden.

Design für die Fertigung: Die dahinterstehende Weisheit

DFM-Konstruktionstechniken: Die Senkung sollte eine kleine, ebene Fläche am Boden hinterlassen, um den Werkzeugverschleiß zu reduzieren. Bei der Konstruktion dünnwandiger Bauteile müssen die Wandstärke, deren Abstützung und die Vermeidung von Verformungen berücksichtigt werden. Bei der Tieflochbearbeitung sollte zudem ein Spanabfuhrraum vorgesehen werden, um Späneansammlungen im Bohrloch zu vermeiden.

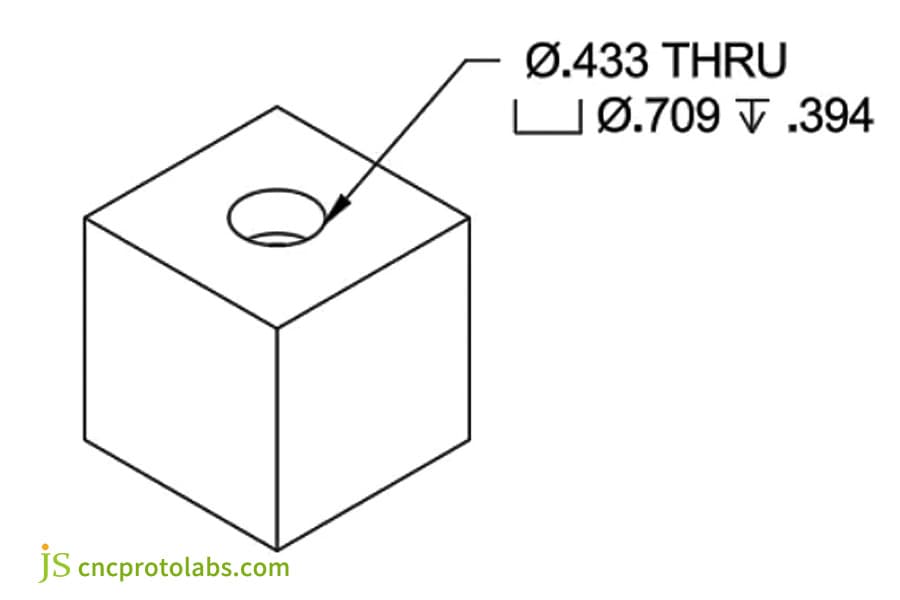

Abbildung 1 Der Hersteller benötigt Details wie Toleranzen, Abmessungen und Spezifikationen für Merkmale wie Gewinde.

Wie lässt sich die Präzision bei der CNC-Teilebearbeitung über Tausende von Einheiten hinweg aufrechterhalten?

Die Gewährleistung gleichbleibender Ergebnisse bei der CNC-Bearbeitung von 10.000 Teilen ist die zentrale Herausforderung der Präzisions-CNC-Bearbeitung und erfordert eine strenge Prozesskontrolle. Im Folgenden werden einige wichtige Methoden der Prozesskontrolle und des Werkzeugmanagements vorgestellt.

Die Säulen der Prozesssteuerung: Standardisierung und Überwachung

Die Erzielung stabiler Bearbeitungs-Benchmarks ist der Schlüssel zur Perfektion.

- Formulieren Sie detaillierte Standardarbeitsanweisungen (SOPs), um die Anforderungen an Schlüsselelemente, einschließlich der Reihenfolge der Bearbeitungsschritte, der Schnittmethoden und der Spannvorrichtung, klar zu spezifizieren.

- Feste Spannsysteme werden eingesetzt, um den Einfluss von Spannabweichungen auf die Bearbeitungsgenauigkeit zu minimieren.

- Führen Sie regelmäßig Präzisionskalibrierungen an Werkzeugmaschinen durch, um sicherzustellen, dass die Geräte einen stabilen Genauigkeitszustand aufweisen.

- Zur Überwachung sollten SPC-Diagramme verwendet werden, um kritische Dimensionen in Echtzeit zu überwachen. Dies ermöglicht die frühzeitige Erkennung kleiner Prozessschwankungen und verhindert das Auftreten von Abweichungen oder Verschiebungen.

Werkzeugmanagement und Vergütung mit Intelligenz

Professionelles Werkzeugmanagement kann Genauigkeitsabweichungen ausgleichen: Voreingestellte Werkzeugstandzeiten und erzwungener zeitgerechter Austausch, Verwendung der Verschleißkompensationsfunktion der Werkzeugmaschine auf Mikrometerebene zur Anpassung der Werkzeugposition, Erstellung einer Werkzeugkarte zur Nachverfolgung des gesamten Ausgabe- und Austauschprozesses.

Sie möchten die Präzision Ihrer CNC-Teilebearbeitung stabilisieren? Für wertschöpfende Prozesssteuerung und Werkzeugmanagement wenden Sie sich an JS Precision. Dank präziser CNC-Bearbeitungstechnologie gewährleisten wir, dass Ihre Chargen stets innerhalb oder sogar unter den Spezifikationen gefertigt werden.

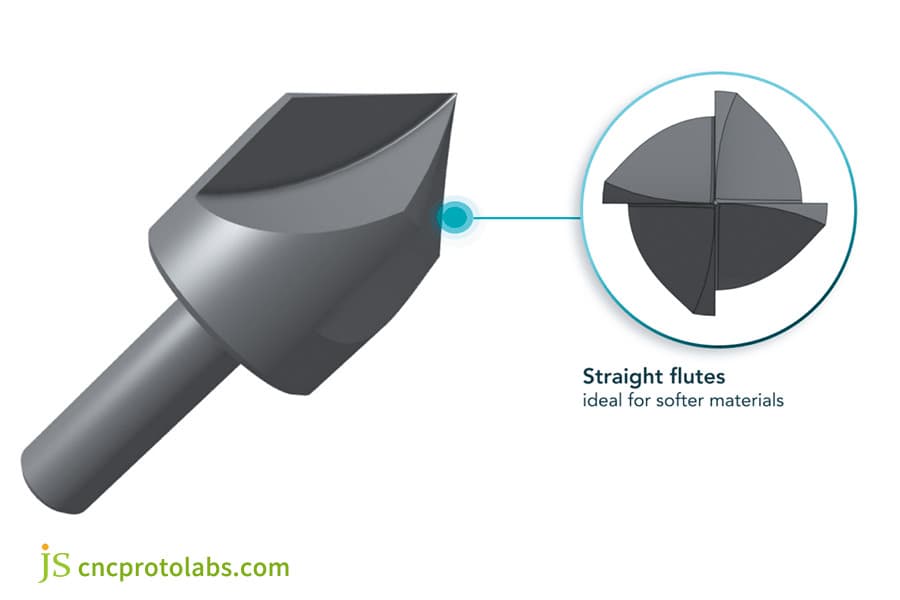

Auswahl optimaler Werkzeuge für die CNC-Bearbeitung verschiedener Metallteile

Die Wahl des richtigen Werkzeugs hat direkten Einfluss auf Qualität, Effizienz und Kosten der CNC-Bearbeitung von mechanischen Metallteilen. Im Folgenden werden die wichtigsten Punkte für eine logische Werkzeugauswahl basierend auf Materialeigenschaften und -merkmalen erläutert.

Materialeigenschaftenbasierte Auswahllogik

Unterschiedliche Metallwerkstoffe weisen sehr unterschiedliche Bearbeitungseigenschaften auf, was eine gezielte Werkzeugauswahl erfordert.

- Aluminiumlegierungen: Ein großer Spanwinkel und eine scharfe Schneide sollten gewählt werden. Als Werkzeugmaterial kann Hartmetall verwendet werden, und eine Beschichtung kann die Verschleißfestigkeit verbessern.

- Edelstahl: Werkzeuge mit hoher Härte und guter Spanform sollten gewählt werden, da dieser Werkstoff eine sehr hohe Zähigkeit aufweist und zum Anhaften am Werkzeug neigt. Hochtemperaturbeständige Beschichtungen wie TiAlN sind empfehlenswert.

- Titanlegierungen: Aufgrund der schlechten Wärmeleitfähigkeit und der hohen Schnitttemperaturen sollten spezielle Hartmetallwerkzeuge mit niedrigeren Schnittgeschwindigkeiten und geeigneten Kühlmethoden verwendet werden.

Spezialisierte Lösungen für Merkmalsarten

| Bearbeitungsmerkmal | Kompatible Materialien | Empfohlene Werkzeugparameter | Bearbeitungsüberlegungen |

| Durchgangsloch-Senken | Aluminiumlegierung, Kohlenstoffstahl | Vollhartmetall, Spanwinkel 15°-20° | Hochgeschwindigkeitszufuhr, um einen gratfreien Austritt zu gewährleisten. |

| Senkbohrung für Sacklöcher | Edelstahl, legierter Stahl | Wendeschneidplatten, Freiwinkel 8°-12° | Vorschubgeschwindigkeit steuern, 0,2 mm Spanabfuhrraum einplanen |

| Dünnwandige Kantenanfasung | Aluminium-Magnesium-Legierung, dünnwandiger Stahl | Spezielles Umformwerkzeug, Schneidkantenradius R0,5 mm | Progressiver Vorschub zur Reduzierung der Schnittkraftverformung |

Abbildung 2: Dies ist eine allgemeine Handbohrmaschine zum Senken. Sie hat gerade Nuten und ist ideal für weichere Materialien.

Über den Stückpreis hinaus: Strategische Kosteneinsparungstipps für die CNC-Massenbearbeitung

Bei der Kostenreduzierung in der CNC-Fertigung mit hohen Stückzahlen sollte der gesamte Produktlebenszyklus berücksichtigt werden. Die folgenden strategischen Kosteneinsparungstechniken tragen dazu bei, erhebliche Kostensenkungen zu erzielen, ohne Kompromisse bei der Qualität einzugehen.

Designoptimierung und Prozessintegration

Kerndesignoptimierung: Reduzierung der Anzahl von Baugruppen und Senkbohrungen durch Integration mehrerer Teile mittels DFM, Senkung der Werkzeugkosten und Werkzeugwechselzeiten durch Anwendung standardisierter Werkzeuganpassungsdesigns, Vereinfachung der Teilestruktur zur Verbesserung der Bearbeitungseffizienz.

Optimierung der Lieferkette und des Fertigungsprozesses

Optimierung von Lieferkette und Prozessen: Reduzierung des Bestands an unfertigen Erzeugnissen durch rationale Chargenaufteilung, Beseitigung von Verschwendung wie Wartezeiten und Materialfluss durch Einführung schlanker Fertigungsprozesse und Nutzung von Vorzugspreisen für Nachbearbeitungsdienstleistungen durch Großeinkauf.

Möchten Sie die Kosten im gesamten Lebenszyklus der CNC-Großserienbearbeitung senken? Dann kontaktieren Sie bitte das Projektteam von JS Precision, um eine mehrdimensionale strategische Lösung zur Steigerung der Wettbewerbsfähigkeit Ihrer CNC-Bearbeitungsprodukte zu erarbeiten.

Von 15 % Ausschuss zu 99,8 % Ausbeute: Wie JS Precision eine Herausforderung mit einer Million Befestigungslöchern meisterte

Die folgende Fallstudie demonstriert die technische Stärke von JS Precision bei der Bewältigung von Herausforderungen in der CNC-Bearbeitung mit hohem Durchsatz im Zusammenhang mit der Bearbeitung von Senkbohrungen.

Kunde und Herausforderung

Ein europäischer Kunde im Bereich Automobilelektronik benötigte Abschirmabdeckungen, die auf einem Gehäuse aus Aluminiumlegierung mit vier präzisen Senkbohrungen montiert werden konnten.

Leider produzierte der ursprüngliche Lieferant monatlich 100.000 CNC-gefertigte Teile mit unregelmäßigen Senkbohrungen, was zu ungleichmäßigem Montagedruck führte. Dadurch entstand eine monatliche Ausschussquote von 15 % mit jährlichen Verlusten von über 250.000 US-Dollar, was sich direkt auf die Produktionsplanung auswirkte.

Nach der Übernahme des Projekts führte das Team von JS Precision zunächst eine umfassende Ursachenanalyse durch. Wir identifizierten drei Kernprobleme im ursprünglichen Prozess:

- Außerdem kam es zu einem sehr schnellen Verschleiß des Werkzeugs durch die Verwendung eines universellen Anfaswerkzeugs, ohne dass ein effektiver Mechanismus zur Überwachung des Verschleißes eingesetzt wurde.

- Mikrovibrationen aufgrund mangelnder Steifigkeit der Vorrichtung während der Bearbeitung beeinträchtigten die Genauigkeit der Lochposition.

- Die Chargenprüfung basierte auf Stichproben am Ende der Produktionscharge, sodass Probleme meist erst sehr spät erkannt wurden und eine große Anzahl von Produkten fehlerhaft war.

Lösung für JS Precision

Um diese Probleme zu lösen, mussten wir einen umfassenden Optimierungsplan umsetzen.

- Für dieses Teil haben wir ein PVD-beschichtetes Hartmetall-Senkwerkzeug speziell angefertigt, um seine Verschleißfestigkeit und Schnittstabilität zu verbessern.

- Wir haben die hydraulische Vorrichtung neu konstruiert, um die Steifigkeit zu erhöhen und Mikrovibrationen während der Bearbeitung zu vermeiden.

- Wir haben die Werkzeugvorschubstrategie in der CAM-Programmierung optimiert, indem wir einen progressiven Vorschub verwendet haben, um die Auswirkungen der Schnittkräfte auf das Werkstück zu verringern.

- Gleichzeitig wurde das Prozessleitsystem modernisiert. Alle 200 Teile erfolgte eine automatische Online-Tiefenprüfung, deren Daten in Echtzeit mit dem SPC-System verknüpft wurden, um die dynamische Überwachung des Bearbeitungsprozesses zu ermöglichen.

- Wir haben die Verschleißgrenze für Werkzeuge als Präventivmaßnahme festgelegt. Sobald ein Werkzeug eine voreingestellte Anzahl erreicht hat, wird es zwangsweise ausgetauscht, um Qualitätsprobleme durch Verschleiß direkt an der Quelle zu vermeiden.

Ergebnisse

Nachdem das Projekt zur Produktion an JS Precision übergeben worden war, erreichte der CPK-Wert für die Senktiefe der ersten Million Stück über 1,67, während die Erstausbeute auf 99,8 % anstieg.

Diese Optimierung löste nicht nur das Problem der Produktionsstillstände des Kunden vollständig, sondern sparte ihm auch jährlich über 250.000 US-Dollar . Der Kunde würdigte unsere technische Kompetenz und Servicequalität und schloss daraufhin einen langfristigen strategischen Kooperationsvertrag mit uns ab.

Haben Sie ähnliche Probleme mit der Qualität Ihrer Chargenverarbeitung? Klicken Sie hier , um weitere Fallstudien von JS Precision anzusehen, schildern Sie Ihre Herausforderungen in der Verarbeitung, und unsere Ingenieure entwickeln gezielte Lösungen zur Ertragssteigerung.

Abbildung 3 Präzisions-Senkbohrungen

Warum JS Precision? Ihr Partner für skalierbare Präzision bei CNC-Bearbeitungsprodukten

Die Wahl eines CNC-Bearbeitungspartners bedeutet die Wahl eines zuverlässigen Systems für Qualität, Kosten und Lieferung . JS Precision bietet skalierbare Präzisionsgarantie für die Großserienfertigung und ist damit ein Premium-Partner für CNC-Bearbeitungsprodukte.

Umfassende Fertigungstechnikkompetenz und proaktives DFM

Kernkompetenzen im Ingenieurwesen: Ingenieure entwickeln Programmier- und Fertigungserfahrung und führen aktiv DFM-Analysen bereits zu Beginn des Projekts durch, da das Aufspüren und Optimieren von Konstruktionsproblemen die Kosten von CNC-Bearbeitungsprodukten sowohl funktional als auch wirtschaftlich senkt.

Hardware und Prozesse speziell für die Großserienfertigung konfiguriert

Großserienfertigung: Die Ausstattung mit hochpräzisen CNC-Werkzeugmaschinen und automatisiertem Materialtransport steigert die Effizienz und reduziert menschliche Fehler. Ein MES-System ermöglicht die vollständige Prozessvisualisierung in der Produktion. Regelmäßige Gerätekalibrierungen gewährleisten die Genauigkeit der gefertigten Teile.

Transparente Zusammenarbeit und globales Serviceerlebnis

Vorteile des globalen Service: Dieselbe digitale Plattform ermöglicht die Echtzeit-Produktionsvisualisierung für Kunden in verschiedenen Ländern. Engagierte Projektmanager koordinieren den gesamten Prozess und gewährleisten die interkulturelle und zeitzonenübergreifende Zusammenarbeit für internationale Kunden, wodurch lokale Expertise auch dort verfügbar wird.

Häufig gestellte Fragen

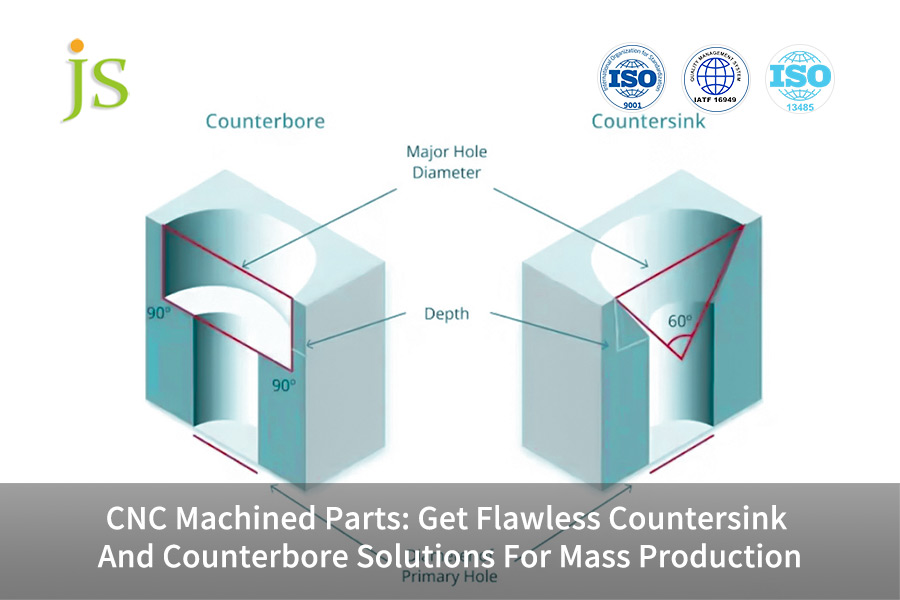

Frage 1: Was ist der Hauptunterschied zwischen Senkungen und Aufbohrungen?

- Senkungen sind kegelförmige Löcher, deren Hauptfunktion darin besteht, dass der Kopf einer Flachkopf- oder Senkschraube bündig mit der Oberfläche des Werkstücks abschließt.

- Senkbohrungen sind zylindrische Stufenbohrungen, die hauptsächlich zur Aufnahme von Schraubenköpfen oder Muttern dienen und es ermöglichen, dass diese unterhalb der Oberfläche des Werkstücks liegen.

Frage 2: Wie können wir bei der Massenproduktion zu wirtschaftlichen Kosten sicherstellen, dass die Toleranz der Senktiefe ±0,1 mm nicht überschreitet?

Um diese Präzisionsanforderung wirtschaftlich zu erfüllen, ist zudem der Einsatz einer Kombination aus spezialisierten Schneidwerkzeugen und starren Vorrichtungen sowie häufige Prozessprüfungen und Werkzeugkompensation erforderlich. Es reicht nicht aus, sich allein auf die inhärente Präzision der Werkzeugmaschine zu verlassen, um eine stabile Leistung bei langfristiger, hochvolumiger Fertigung zu gewährleisten.

Frage 3: Bei der Bearbeitung von Edelstahl kommt es häufig zu Gratbildung an Senkungen. Welche Lösungsansätze gibt es?

Das Problem mit dem Grat bei Edelstahl-Senkungen lässt sich durch den Einsatz scharfer Hartmetall-Schneidwerkzeuge , einen geringeren Vorschub und ausreichende Kühlung zur Vermeidung von Werkzeugverklemmung beheben. Sollte das Gratproblem weiterhin bestehen, kann bei Bedarf ein zusätzlicher Entgratungsprozess durchgeführt werden.

Frage 4: Meine Konstruktion erfordert Senkbohrungen mit nicht normgerechten Winkeln. Werden dadurch hohe Kosten entstehen?

Bei Sonderwinkeln spielen Senkungen eine wichtige Rolle für die Kosten. Aufgrund der Sonderwinkel müssen kundenspezifische Schneidwerkzeuge angefertigt werden, was hohe Kosten für den Formenbau und längere Werkzeuglieferzeiten sowie erhöhte Lagerhaltungskosten zur Folge hat.

Frage 5: Bei der Bereitstellung von Mustern waren die Senklöcher gut, aber bei der Massenproduktion traten Probleme auf. Woran könnte das liegen?

Die häufigsten Gründe sind zweierlei. Zum einen wurden die durch Werkzeugverschleiß bedingten Präzisionsänderungen in der Serienfertigung nicht berücksichtigt und kein entsprechender Kompensationsmechanismus eingerichtet. Zum anderen bestehen geringfügige Unterschiede zwischen den in der Serienfertigung verwendeten Vorrichtungen und den Vorrichtungen für die Musterfertigung, was zu unterschiedlicher Steifigkeit der Vorrichtungen führt.

Frage 6: Meine Teile weisen Senkbohrungen unterschiedlicher Größen auf, und häufige Werkzeugwechsel können die Effizienz beeinträchtigen. Wie kann ich die Effizienz optimieren?

Es gibt im Wesentlichen zwei Optimierungsansätze. Erstens: Durch die Auswertung des DFM (Design for Manufacturing) sollte die Anzahl der Spezifikationen für Senkbohrungen so weit wie möglich standardisiert oder reduziert und die Anzahl der Werkzeugwechsel aus konstruktiver Sicht minimiert werden. Zweitens: Die Werkzeugwegfolge in der Programmierung sollte optimiert und Bearbeitungsvorgänge mit demselben Werkzeug zusammengefasst werden.

Frage 7: Wie stellt JS Precision die termingerechte Lieferung von Großaufträgen sicher?

Wir verfügen über eine umfassende Kapazitätsplanung und Materialverwaltung mittels unseres ERP/MES-Systems. Jedem Großauftrag wird ein Projektmanager zugeordnet, der den gesamten Produktionsprozess überwacht . Darüber hinaus halten wir Sicherheitsreserven vor, um auf unvorhergesehene Situationen reagieren zu können.

Frage 8: Was ist der größte Vorteil von JS Precision im Vergleich zu lokalen Anbietern?

Wir bieten Präzisions-CNC-Bearbeitungsqualität und professionelle technische Unterstützung , die mit führenden lokalen Anbietern vergleichbar sind , und nutzen gleichzeitig die Vorteile der chinesischen Fertigung, um wettbewerbsfähigere Kostenvorteile und flexible Kapazitätsanpassungsmöglichkeiten zu erzielen und unseren Kunden so den besten Gesamtnutzen zu bieten.

Zusammenfassung

Die perfekte Ausführung von Senken und Rückwärtsbohren ist ein hervorragendes Beispiel für den erreichten Reifegrad bei CNC-Bearbeitungsprozessen für die Großserienfertigung. Sie stellt die Expertise in jeder Hinsicht auf die Probe – vom Konstruktionsverständnis und der Werkzeugtechnik bis hin zur Prozesssteuerung und kontinuierlichen Optimierung.

Unter dem doppelten Druck von Kosten und Qualität ist die Wahl eines Partners, der Präzision in stabile Produktionsmengen umsetzen kann, der Schlüssel zum Projekterfolg.

Verwandle deine Nachteile jetzt in Vorteile!

Besuchen Sie die Website von JS Precision, um Zeichnungen mit Ansenk-/Rückwärtsbohranforderungen hochzuladen . Sie erhalten nicht nur ein äußerst wettbewerbsfähiges Angebot für die CNC-Bearbeitung großer Stückzahlen, sondern auch einen kostenlosen „Vorschlag zur Fertigungsoptimierung für Ansenken/Rückwärtsbohren“, erstellt von unseren Fertigungsingenieuren. Wir erleichtern Ihnen die Fertigung.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com