Die CNC-Bearbeitungsdienstleister stehen oft vor folgendem Dilemma: Entweder man verbringt Wochen damit, 3D-Konstruktionen für wichtige Komponenten eines neuen Produkts detailliert auszuarbeiten, und wird dann durch Ineffizienz in der Fertigung zurückgeworfen, oder man erhält Komponenten mit Toleranzgrenzen von höchstens 0,01 Millimetern, was jedoch die gesamte Montagelinie zum Stillstand bringt.

Die CNC-Bearbeitung mit hoher Geschwindigkeit und Präzision ist dank des aktuellen Fokus auf schnelle Produktiterationen und maximale Leistung zum Motor aller Fertigungsprozesse geworden.

Echte Hochgeschwindigkeit und hohe Präzision sind jedoch nicht allein Funktionen einer höheren Spindeldrehzahl. Sie erfordern einen ausgeklügelten Systemansatz, der Konstruktion, Materialien, Prozesse und Werkzeuge umfasst.

Dieser Leitfaden zeigt Ihnen, wie Sie durch die Zusammenarbeit mit zuverlässigen CNC-Bearbeitungsdienstleistern eine effiziente, kostengünstige und garantierte Umsetzung Ihrer Designideen in hochwertige CNC-Bearbeitungsteile erreichen können.

Zusammenfassung der wichtigsten Antworten

| Wichtige Überlegungen | Häufige Herausforderungen und Missverständnisse | Das Wesen der Lösungen von JS Precision |

| Prozess und Design | Nicht herstellbare Konstruktionen führen zu komplizierten und ineffizienten Prozessabläufen. | DFM-Vorkollaboration: Maßnahmen, die während der Konstruktionsphase zur Optimierung der Funktions- und Toleranzeigenschaften ergriffen werden, schaffen die Voraussetzungen für eine schnelle und effiziente Bearbeitung. |

| Materialien und Kosten | Die Wahl ungeeigneter Materialien oder unklare Kostenschätzungen führen entweder zu Kostenüberschreitungen oder zu Minderleistung. | Materialwissenschaftliche Bibliothek & Transparente Preisgestaltung: Basierend auf einer umfangreichen Datenbank empfehlen wir die besten kosteneffektiven Materialien und bieten eine klare und strukturierte Preisanalyse für die CNC-Bearbeitung. |

| Ausrüstung & Präzision | In manchen Fällen wird ein Kompromiss zwischen „Geschwindigkeit“ und „Präzision“ angenommen, dies ist jedoch bei modernen Werkzeugmaschinen nicht der Fall. | Hochleistungs-CNC-Bearbeitungszentrum: Nutzt Hochleistungswerkzeugmaschinen mit Linearmotoren und thermischen Kompensationsverfahren für dynamische Präzisionsstabilität. |

| Partnerschaft & Wert | Betrachtet Lieferanten lediglich als Auftragsfertiger – und verkennt deren technisches Potenzial. | Lösungspartner: Bietet umfassende Unterstützung für technische Beratung und Prozessoptimierung durch Projektmanagement – und weit mehr als nur maschinelle Bearbeitung. |

Wichtigste Erkenntnisse:

- Der Erfolg beginnt mit kollaborativer Entwicklung: Je früher die DFM-Analyse mit den Lieferanten durchgeführt wird, desto besser lassen sich die Effizienz- und Kostenvorteile von CNC-Bearbeitungsdienstleistungen ausschöpfen.

- Präzision entsteht durch Systementwicklung: Präzision hängt von einem dynamisch leistungsstarken CNC-Bearbeitungszentrum und hochzuverlässigen Prozessketten ab.

- Die kluge Wahl von Materialien und Verfahren beeinflusst direkt den Preis der CNC-Bearbeitung und die Teileleistung und erfordert eine umfassende Entscheidungsfindung auf der Grundlage von Anwendungsszenarien.

- Die Auswahl eines Lieferanten bedeutet die Auswahl seiner technischen Kompetenz; ein echter Lieferantenpartner arbeitet daran, den gesamten Prozess vom Konzept bis zum fertigen Produkt zu optimieren.

JS Precision Guide: Wie man Genauigkeit und Effizienz bei CNC-Bearbeitungsdienstleistungen in Einklang bringt

Seit 15 Jahren ist JS Precision ein zuverlässiger Anbieter von CNC-Bearbeitungsdienstleistungen und hat die Ehre, mehr als 2.000 Kunden betreut zu haben.

Wir haben über 500.000 Präzisionsbauteile mit Abmessungen im Mikrometerbereich für medizinische Implantate und Hochleistungsbauteile für die Luft- und Raumfahrt ausgeliefert. Unsere Lieferquote liegt bei 99,8 %, die Qualitätsquote bei 99,5 %. Die Arbeiten wurden gemäß ASME Y14.5-2009 durchgeführt.

Der international maßgebliche Standard ASME Y14.5-2009 „Dimensional and Tolerance Annotations“ betont, dass eine Effizienzsteigerung bei der Präzisionsbearbeitung nur durch eine frühzeitige Zusammenarbeit zwischen Konstruktion und Fertigung erreicht werden kann, was sich mit unseren praktischen Erfahrungen deckt.

Wir sind in der Lage, komplexe Projekte hervorragend abzuwickeln, beispielsweise die Bearbeitung von Titanlegierungskomponenten mit einer Toleranz von ±0,005 mm für große Luft- und Raumfahrtunternehmen oder die Optimierung von Produktionsprozessen für Kunden aus der Unterhaltungselektronikbranche, wodurch wir deren CNC-Bearbeitungskosten um 30 Prozent senken und gleichzeitig die Effizienz steigern können.

Dieser Leitfaden ist weit mehr als Theorie – er spiegelt unsere bisherigen praktischen Erfolge wider. Alle Empfehlungen in diesem Leitfaden wurden in Tausenden von Projekten umfassend erprobt und haben bereits Hunderten von Kunden zum Erfolg verholfen, die Designschwierigkeiten in eine erfolgreiche Produktion verwandelt haben.

Sie möchten unsere Wissensdatenbank für Ihr Projekt nutzen? Bitte senden Sie uns Ihre Bauteilanforderungen und 3D-Modelle für eine kostenlose Genauigkeits- und Effizienzanalyse durch unsere Ingenieure, um die optimale Lösung für Ihre CNC-Bearbeitungsanforderungen zu finden.

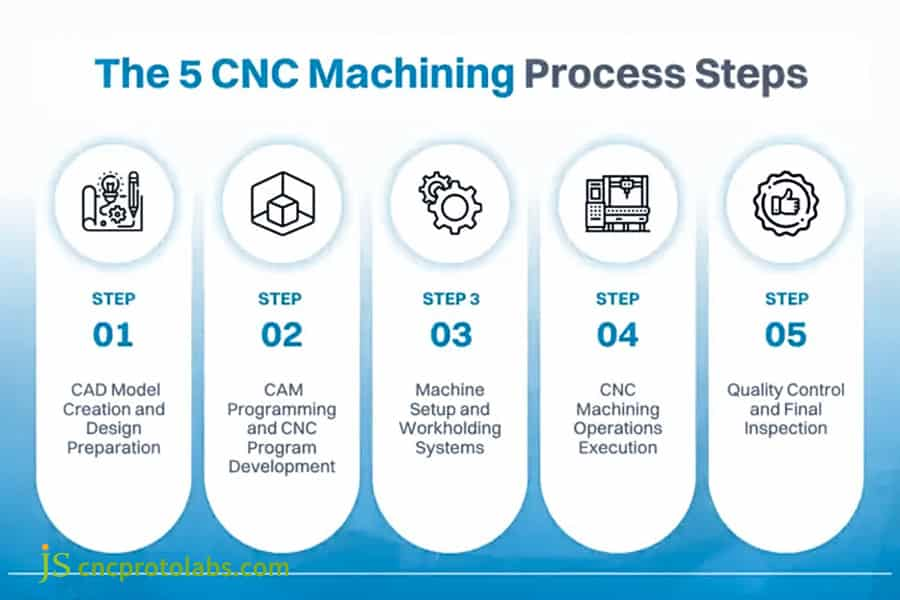

Wie sieht der typische Prozessablauf bei der CNC-Bearbeitung aus?

Das Verständnis der Standardverfahren in der professionellen CNC-Bearbeitung ist der Schlüssel zu Vertrauen und einer effizienten Zusammenarbeit. Dies umfasst weit mehr als die Kenntnis von Werkzeugmaschinen; es beinhaltet einen Entwicklungsprozess, in dem die CNC-Bearbeitung Teil eines systematischen Vorgehens ist, um Rohmaterialien in Präzisionsteile zu verwandeln.

Erstellung der vorläufigen technischen Analyse/Entwurfsvorbereitung

DFM-Überprüfung: Hierbei überprüfen Ingenieure Ihr dreidimensionales Modell, um mögliche Fehler zu erkennen und Verbesserungen im Hinblick auf Designoptimierung und Toleranzrationalisierung vorzuschlagen, um fertigungsbedingte Probleme wie Werkzeugbruch und Maßfehler zu vermeiden.

Prozessplanung und Programmierung: Wir entwickeln einen präzisen Bearbeitungsplan, der die Komplexität des Werkstücks berücksichtigt. Unsere Programmierer erstellen optimalen, kollisionsfreien CNC-Code, der eine maximale Bearbeitungsgeschwindigkeit bei gleichzeitig höchster Genauigkeit ermöglicht – die CNC-Steuerung ist das „Gehirn“ des Bearbeitungsprozesses.

Geschlossener Produktions- und Qualitätskreislauf

Präzisionsspannung und maschineninterne Überprüfung: Hochwertige Vorrichtungen fixieren das Werkstück während der Bearbeitung sicher. Gleichzeitig werden maschineninterne Messungen durchgeführt, um präzise Werkstückreferenzen zu ermitteln. Dies führt zu einer höheren Bearbeitungsgenauigkeit.

Mehrprozessbearbeitung und Echtzeitüberwachung: Das CNC-Bearbeitungszentrum kann Fräsen, Bohren, Gewindeschneiden und weitere Bearbeitungsvorgänge programmgesteuert durchführen. Unser Team überwacht den Bearbeitungsprozess in Echtzeit und nimmt bei Bedarf Anpassungen vor.

Vollständige Prozessqualitätsprüfung: Vom Einreichen der ersten Muster bis zum Versand der finalen Charge setzen wir präzise Messinstrumente wie Koordinatenmessmaschinen ein, um jedes CNC-bearbeitete Teil zu prüfen. Jedes Teil wird gemäß den Zeichnungsspezifikationen einer 100%igen Qualitätskontrolle unterzogen .

Abbildung 1 Der CNC-Bearbeitungsprozess beginnt mit einem systematischen Arbeitsablauf vom ersten Entwurf bis zur Endkontrolle, um eine gleichbleibende Qualität und Maßgenauigkeit zu gewährleisten.

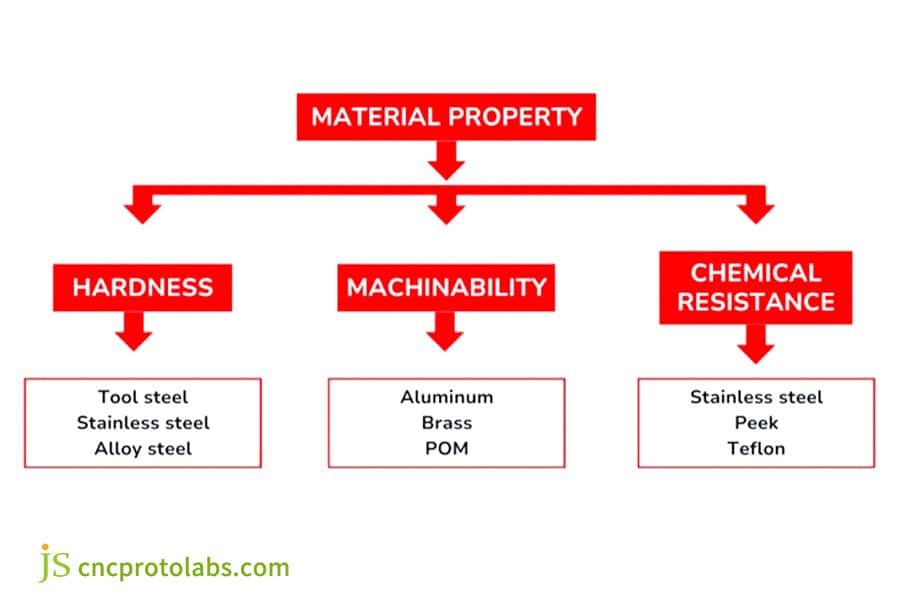

Wie wählt man das beste Metall für seine CNC-Bearbeitungsteile aus?

Das Material bildet das tragende Gerüst eines Bauteils . Bei der CNC-Metallbearbeitung ist die Materialwahl zwar ein funktionaler Aspekt, beeinflusst aber auch direkt die Komplexität der Bearbeitung und letztendlich die Kosten. Die Materialwahl kann über Erfolg oder Misserfolg eines Projekts entscheiden; daher muss sie sowohl funktionalen als auch praktischen Anforderungen gerecht werden.

| Gängige Metallwerkstoffe | Wichtigste Vorteile | Verwendung |

| Aluminiumlegierung | Geringes Gewicht, einfache Bearbeitung, moderate Kosten | Gehäuse für elektronische Geräte, Automobilteile |

| Titanlegierung | Hohe spezifische Festigkeit, gute Biokompatibilität | Luft- und Raumfahrtkomponenten, medizinische Implantate |

| Edelstahl 316 | Korrosionsbeständig und robust | Marineausrüstung, medizinische Ausrüstung |

Materialanforderungen auf Basis von Anwendungsszenarien definieren

- Festigkeits- und Gewichtsaspekte: Die Festigkeit und das geringe Gewicht von Luft- und Raumfahrtteilen erfordern die Verwendung von Titanlegierungen als Werkstoffe. Im Gegensatz dazu kann ein Elektronikgehäuse aus Aluminiumlegierungen gefertigt werden, da es zwar fest, aber gleichzeitig leichter sein muss.

- Anforderungen an die Umweltverträglichkeit: Für Implantate medizinischer Geräte werden biokompatible Werkstoffe wie Edelstahllegierungen aus Titan benötigt; für Schiffsausrüstung sind korrosionsbeständige Werkstoffe wie Edelstahl 316 erforderlich, da die Meeresumgebungen extremen Bedingungen ausgesetzt sind.

Bearbeitungsleistung und Kosten – Praktische Überlegungen

Unterschiede in der Verarbeitbarkeit: Aluminiumlegierungen lassen sich leicht mit hohen Geschwindigkeiten bearbeiten, Inconel-Legierungen hingegen müssen mit niedrigen Geschwindigkeiten und hoher Leistung bearbeitet werden, was zu erhöhtem Werkzeugverschleiß und längeren Bearbeitungszeiten führt.

Gesamtkosten der Kostenkalkulation: Anstatt nur die Stückkosten des Materials zu betrachten, sollten die Gesamtkosten berücksichtigt werden. Beispielsweise kann ein etwas teureres Material mit besserer Bearbeitbarkeit den endgültigen Preis für die CNC-Bearbeitung senken.

Sie sind sich nicht sicher, welches Metall für Ihre Aufgabe geeignet ist? Beschreiben Sie bitte Ihre Anwendungssituation und Anforderungen, und wir erstellen Ihnen kostenlos einen Leitfaden zur Metallauswahl für Ihre CNC-Metallbearbeitung.

Abbildung 2: Faktoren, die die Auswahl von Metallwerkstoffen für die CNC-Bearbeitung beeinflussen

Wie lässt sich das Design optimieren, um das volle Potenzial von CNC-Bearbeitungsdienstleistungen auszuschöpfen?

Gute Designer entwickeln Produkte mit Blick auf Funktionalität und Fertigung. Durch die Anwendung der DFM-Prinzipien (Design for Manufacturing) wird Ihr Design in der CNC-Bearbeitung optimal umgesetzt. Ein optimiertes Design vereinfacht nicht nur den Fertigungsprozess, sondern verbessert auch die Genauigkeit, senkt die Kosten und verkürzt die Lieferzeiten.

Goldene Regeln des geometrischen Designs

- Innenecken und Werkzeugverrundung: Vermeiden Sie zu kleine Innenecken, da diese mit kleinen Werkzeugen bearbeitet werden müssen, denen es an Steifigkeit mangelt, um optimale Ergebnisse zu erzielen. Idealerweise entsprechen die Ecken dem Werkzeugradius.

- Seitenverhältnis und Steifigkeit: Tiefe Bohrungen und hohe Seitenwände beeinträchtigen die Steifigkeit, was zu schlechten Oberflächen und großen Maßabweichungen führt. Für eine gute Bearbeitungsleistung muss sichergestellt werden, dass die Seitenverhältnisse der Merkmale in einem angemessenen Bereich liegen.

Konstruktion für Präzision und Montage

- Klares Bezugssystem: In der Konstruktionsphase sollte ein klares Bearbeitungs- und Prüfbezugssystem festgelegt werden, um den Bearbeitungsprozess zu vereinfachen und die korrekte Positionierung der CNC-Bearbeitungsteile sicherzustellen .

- Standardisierung/Vereinfachung : Durch die Standardisierung der Bohrergrößen kann sichergestellt werden, dass ähnliche Merkmale zusammen eingespannt werden können. Weniger Einspannungen verringern die Fehlerwahrscheinlichkeit und somit die Kosten für CNC-Bearbeitung.

Wie lassen sich durch professionelle CNC-Bearbeitungsdienstleistungen erhebliche Kosteneinsparungen erzielen?

Die Kontrolle der CNC-Bearbeitungspreise bedeutet nicht, Preise blind zu drücken, sondern jeden Kostenfaktor durch fundierte Entscheidungen zu optimieren. Dadurch lassen sich die Kosten senken, ohne die Qualität zu beeinträchtigen oder sogar zu steigern.

Die nachteiligen Auswirkungen auf die Entwurfsphase

Toleranzoptimierung: Zu enge Toleranzen treiben die Bearbeitungs- und Prüfkosten exponentiell in die Höhe. Legen Sie enge Toleranzen nur für Schlüsselmerkmale fest – wir unterstützen Sie gerne bei der Definition der wichtigsten Toleranzen.

Teileintegrationsdesign: Durch die Nutzung der CNC-Bearbeitungsmöglichkeiten können verschiedene Teile zu einer einzigen Komponente integriert werden, wodurch die Notwendigkeit der Montage entfällt und die Gesamtkosten der CNC-Bearbeitung gesenkt werden.

Prozess- und Produktionsoptimierung

Intelligente Prozessplanung: Durch die Bereitstellung eines Kompromisses zwischen Schnittgeschwindigkeit und Präzision bieten Schrupp- und Detailbearbeitungsprozesse ein gutes Gleichgewicht zwischen Produktivität und Genauigkeit.

Chargen- und Terminoptimierung: Intelligente Bestellmengen und Produktionsplanung senken die Stückkosten. Wir bieten flexible Chargenlösungen – von der Prototypenfertigung bis zur Serienproduktion – und unterstützen Sie so bei der Optimierung Ihrer CNC-Bearbeitungskosten.

Sie suchen nach Möglichkeiten, Ihr Projektbudget zu schonen? Wir möchten mehr über Ihr Budget und die Stückzahlen erfahren und arbeiten an maßgeschneiderten, budgetsparenden Lösungen für Ihre CNC-Bearbeitung – ohne dabei Kompromisse bei der Qualität einzugehen.

Abbildung 3 Im Bereich der CNC-Bearbeitung ist es für Unternehmen, die ihre Wettbewerbsfähigkeit erhalten wollen, von entscheidender Bedeutung, die Kosteneffizienz zu optimieren und gleichzeitig eine hohe Ausgabequalität sicherzustellen.

Präzisionskern: Wie kann ein modernes CNC-Bearbeitungszentrum eine Bahnsteuerung auf Mikrometerebene erreichen?

Präzision ist kein Zufall. Sie basiert vielmehr auf dem Zusammenspiel aller wichtigen Komponenten und Systeme in einem CNC-Bearbeitungszentrum.

Unterstützung hierfür finden sich in maßgeblichen internationalen Normen wie ASME B5.54-2020 , die Parameter für die Präzision in CNC-Bearbeitungszentren detailliert beschreibt und die zentrale Rolle des Zusammenspiels wichtiger Komponenten für diesen Präzisionsaspekt zusammenfasst. Präzision im Mikrometerbereich erfordert sorgfältige Konstruktion und die Verwendung hochwertiger Komponenten.

Mechanische Struktur und Antriebssystem

- Hochsteifes Bett und Linearmotor: Die hochwertige Bettkonstruktion aus Gusseisen oder Granit unseres CNC-Bearbeitungszentrums gewährleistet Formstabilität auch bei hohen Bearbeitungsgeschwindigkeiten. Der Einsatz eines Linearmotors eliminiert das bei Kugelgewindetrieben auftretende Spiel.

- Thermische Stabilitätskontrolle: Hochwertige Kühlsysteme überwachen Temperaturänderungen in der Maschine und im Werkstück. Eine einzigartige Kompensationstechnologie eliminiert die Auswirkungen von Wärmeausdehnungsfehlern.

CNC-Systeme und Rückkopplungstechnologie

- Fortschrittliches CNC-Kernsystem mit vorausschauender Steuerung: Das CNC-Kernsystem verarbeitet komplexe Codierungen mit hoher Geschwindigkeit und vorausschauender Steuerung. Es stoppt den Schnitt an Ecken nicht und führt während des Betriebs keinen Materialüberschuss durch.

- Vollständiges Closed-Loop-Feedbacksystem: Mit einem Linear-Encoder wird eine Echtzeit-Positionsrückmeldung bereitgestellt, die Fehler der mechanischen Übertragung eliminiert und so die Genauigkeit des CNC-Bearbeitungszentrums im Mikrometerbereich während des gesamten Prozesses gewährleistet.

Benötigen Sie für Ihr Projekt höchste Genauigkeit im Mikrometerbereich? Unser technisches Support-Team informiert Sie gerne über die Leistungsfähigkeit unseres hochpräzisen CNC-Bearbeitungszentrums, das Ihre strengen Genauigkeitsvorgaben erfüllt.

Wie kann man den Preis für die CNC-Bearbeitung, den man erhält, richtig verstehen und bewerten?

Ein detailliertes Angebot zeugt von der Professionalität des Anbieters. Wer lernt, ein solches Angebot zu lesen, kann fundierte Geschäftsentscheidungen treffen. Ein übersichtliches und detailliertes Angebot hilft Ihnen, unnötige Kosten zu vermeiden und gleichzeitig ein optimales Preis-Leistungs-Verhältnis zu erzielen.

Elemente eines Zitats

- Detaillierte Kostenaufschlüsselung: Ein professionelles Angebot sollte die Kosten weiter aufschlüsseln in Materialkosten, Programmierkosten, Arbeitskosten für Werkzeugmaschinen und Gebühren für Nachbearbeitungsdienstleistungen wie Anodisieren und Galvanisieren, damit Sie den Geldfluss klar erkennen können.

- Prozess- und Annahmenerklärung: Das Angebot muss eine Spezifikation des Bearbeitungsprozesses und aller Annahmen enthalten, die zu zukünftigen Streitigkeiten führen könnten, wie z. B. die im Produktionszyklus angenommene Losgröße, um die Übereinstimmung der Annahmen zwischen Ihnen und dem CNC-Bearbeitungsdienstleister sicherzustellen.

Wichtige Kriterien zur Bewertung von Angeboten

- Wert vs. Preis: Beim Vergleich der Endkosten sollten auch die Qualitätssicherungsprozesse und angebotenen technischen Lösungen berücksichtigt werden. Manchmal sind etwas teurere Anbieter zuverlässiger und sollten bevorzugt werden, um Risiken durch technische Mängel oder Qualitätsprobleme zu vermeiden.

- Langfristige Kostenfaktoren: Lieferanten mit höherer Konsistenz und weniger Fehlern werden bevorzugt. Weniger fehlerhafte Teile bedeuten weniger Nacharbeit, geringeren Materialverbrauch und können langfristig die Gesamtkosten der CNC-Bearbeitung senken.

Fallstudie: Topologieoptimierung + Hochgeschwindigkeitsfräsen helfen Robotergelenken, das Gewicht um 40 % zu reduzieren und die Geschwindigkeit um 20 % zu erhöhen

Herausforderung:

Eine der Herausforderungen, die uns ein führender Roboterhersteller stellte, bestand darin, dass seine herkömmlichen Gelenkarme aus Aluminiumguss tendenziell zu schwer waren, was zu einer langsamen dynamischen Reaktion und aufgrund ungleichmäßiger Kornstrukturen zu einer instabilen Festigkeit führte.

Ihr Ziel war eine deutliche Gewichtsreduzierung ohne Einbußen bei der Steifigkeit, gleichzeitig aber eine Steigerung der Bewegungsgeschwindigkeit und -genauigkeit, was entscheidende Anforderungen an ihre Roboter der nächsten Generation waren.

JS Präzisionslösung

Das Team von JS Precision hat einen dualen Innovationsplan für Design und Fertigung vorgeschlagen.

Zunächst verwendeten sie Algorithmen für generatives Design, um eine von der Biomimetik inspirierte Leichtbaukonstruktion mit optimaler Materialverteilung zu entwerfen, redundante Masse zu reduzieren und Bereiche mit Spannungskonzentration zu optimieren.

Später wurde ein Hochleistungs-CNC-Bearbeitungszentrum für die Fünf-Achs-Hochgeschwindigkeits-Präzisionsbearbeitung eingesetzt. Durch die Verwendung von 7075-T6-Aluminiumblöcken als Werkstoff konnte die komplexe, innen und außen leichte Struktur in einer Aufspannung bearbeitet werden, wodurch Gussprobleme vermieden und gleichbleibende Materialeigenschaften sichergestellt wurden.

Quantitative Ergebnisse

Die Ergebnisse waren bemerkenswert: Das Gewicht der Robotergelenke sank um 40 %, die Belastung des Roboters wurde deutlich verringert, der Energieverbrauch wurde effizienter gestaltet, die dynamische Leistung verbesserte sich um 20 %, der leichtere Roboter wies eine höhere Geschwindigkeit und Wendigkeit auf, die Bearbeitung in einem Stück beseitigte Gussprobleme vollständig, und wichtige Montageflächen wurden mit IT7-Toleranzen gefertigt, um eine einfache Montage und zuverlässige Leistung zu gewährleisten.

Möchten Sie in Ihrem Projekt denselben Erfolg erzielen? Dann teilen Sie uns Ihre Leistungsziele mit. Wir setzen modernste CNC-Bearbeitungstechnologie für die Konstruktion Ihrer CNC-Bearbeitungsteile ein.

Abbildung 4: Mehrgelenkiger kollaborativer Roboterarm aus Aluminiumlegierung

Warum ist JS Precision Ihr idealer Partner für CNC-Bearbeitungsdienstleistungen mit hoher Geschwindigkeit und Präzision?

Bei der Auswahl eines Lieferanten entscheiden Sie sich im Wesentlichen für dessen Systemstärke hinsichtlich der Umsetzung technologischer Versprechen in die Realität. Mit uns erhalten Sie weit mehr als von einem herkömmlichen Bearbeitungsdienstleister. Bei JS Precision lautet unser Motto: Wir begleiten Sie als Technologiepartner von der Konzeptentwicklung bis zur Fertigstellung.

Technisches Fachwissen und Engineering-Unterstützung

- Anlageninvestitionen und Prozessdatenbank: Wir investieren umfassend in hochmoderne CNC-Bearbeitungszentren mit fortschrittlichen Werkzeugen. Zudem verfügen wir über eine umfangreiche Datenbank mit Prozessparametern für die Bearbeitung schwer zerspanbarer Werkstoffe, was stabile Bearbeitungsprozesse gewährleistet.

- Professionelles Ingenieurteam: Seit Projektbeginn steht unseren Kunden ein professionelles Ingenieurteam zur Seite, das sie technisch unterstützt. Wir kennen Ihre Bedürfnisse und Herausforderungen genau und entwickeln aus Ihren Designlösungen optimierte, fertigungsgerechte Lösungen.

Qualitätskultur und Projektsicherung

- Digitaler Qualitätsregelkreis: Die Qualitätskontrolle ist vollständig digitalisiert. Von der CAM-Simulation bis zum Endbericht lassen sich alle Schritte nachvollziehen , sodass Sie sich voll und ganz auf die Qualität der CNC-gefertigten Teile verlassen können.

- Projektmanagement: Jedes Projekt hat einen spezifischen Projektmanager, der vor allem als zentrale Anlaufstelle für die ordnungsgemäße Kommunikation mit der Projektleitung dient und somit jederzeit die Überwachung der Projekte ermöglicht.

Häufig gestellte Fragen

Frage 1: Welche Präzision kann die CNC-Bearbeitung bieten?

Selbst bei der konventionellen CNC-Bearbeitung kann die Genauigkeit ±0,025 mm erreichen. Mit Präzisionswerkzeugmaschinen und optimierten Prozessen lassen sich einige kritische Parameter der wichtigsten Merkmale hinsichtlich der Genauigkeit auf bis zu ±0,005 mm bringen, was die geforderten Standards deutlich übertrifft.

Frage 2: Wie hoch ist die Mindestbestellmenge (MOQ)?

Wir haben keine feste Mindestbestellmenge und können so alle Szenarien abdecken – von Einzelprototypen bis hin zur Serienproduktion. Dies ist äußerst flexibel für Forschungs- und Entwicklungsprojekte und erfüllt gleichzeitig die Anforderungen der Massenproduktion.

Frage 3: Wie lange dauert es, bis ich nach Erhalt der Unterlagen ein Angebot erhalte?

Bei Standard-CNC-Bearbeitungsteilen dauert es üblicherweise 24 bis 48 Stunden , bis ein detailliertes Angebot erstellt wird. Eine kostenlose DFM-Analyse zur Verbesserung Ihres Designs vor der Fertigung ist inklusive.

Frage 4: Welche Oberflächenbehandlungen stehen zur Verfügung?

Wir bieten verschiedene Oberflächenbehandlungsverfahren an, darunter Anodisieren, Sandstrahlen, Vernickeln, Passivieren und Lackieren. Gerne beraten wir Sie, welches Verfahren Ihren optischen Ansprüchen und Schutzbedürfnissen am besten entspricht.

Frage 5: Ich möchte wissen, wie ich die Vertraulichkeit meiner Konstruktionszeichnungen wahren kann.

Wir werden mit Ihnen eine strenge Vertraulichkeitsvereinbarung (NDA) abschließen und ein verschlüsseltes Dateiübertragungs- und -verwaltungssystem verwenden, um sicherzustellen, dass Ihre Konstruktionszeichnungen nicht durchgesickert sind.

Frage 6: Wie sieht der typische Verarbeitungszyklus aus?

Die Bearbeitungszeit richtet sich nach der Komplexität des Bauteils und der Bestellmenge. Für Prototypen beträgt sie in der Regel 3–7 Tage , bei Serienfertigung wird sie individuell anhand des jeweiligen Auftragsvolumens festgelegt. Wir bemühen uns, die gewünschten Bearbeitungszeiten und Liefertermine einzuhalten.

Frage 7: Bieten Sie Montage an?

Ja, wir bieten Ihnen nicht nur die CNC-Bearbeitung an, sondern auch die Montageprüfung der CNC-bearbeiteten Teile. So können wir Ihnen eine Komplettlösung für Ihre Fertigung bieten, die genau auf Ihre Bedürfnisse zugeschnitten ist.

Frage 8: Können Sie mein Design optimieren, um die Kosten zu minimieren?

Selbstverständlich gehört die kostenlose DFM-Analyse zu unseren Standardleistungen. Unsere Ingenieure optimieren Ihre Konstruktion im Hinblick auf die Fertigung und senken so die Kosten für die CNC-Bearbeitung, ohne die Funktionalität des Bauteils zu beeinträchtigen.

Abschluss

Die CNC-Bearbeitung ist sowohl Kunst als auch Technologie. Dabei stehen neben Kosteneffizienz und Effizienz auch höchste Präzision im Vordergrund. Durch die Verwendung geeigneter Materialien, effektiver Konstruktionen und fundiertes Prozesswissen lässt sich der Nutzen der CNC-Bearbeitung maximieren.

Handeln Sie sofort und profitieren Sie von professionellem Mehrwert:

→ 【 Kostenlose DFM-Analyse anfordern 】 Laden Sie Ihr 3D-Modell hoch, und unsere Ingenieure beraten Sie innerhalb von 24 Stunden professionell zu DFM und Kostenoptimierung.

→【 Lassen Sie sich von einem Experten beraten 】Sprechen Sie mit unseren Vertriebsingenieuren über die Konfiguration einer kosteneffizienten Lösung für CNC-Bearbeitungsdienstleistungen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com